СПОСОБ И УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКОЙ СЕРЫ

Вид РИД

Изобретение

Настоящее изобретение относится к способу дегазации жидкой серы в емкости с двумя граничащими друг с другом зонами, первая из которых заполнена жидкой серой, а вторая заполнена газом и в первую из которых вдувают газовый поток, а также относится к устройству для дегазации жидкой серы с применением предлагаемого в изобретении способа.

Растворенные в жидкостях газы всегда являются источником опасности повышенной коррозии оборудования. В жидкой сере обнаруживаются газообразные примеси главным образом в виде H2S (сероводорода), H2Sx (сульфанов, полисероводородов), SO2 (диоксида серы) и при определенных условиях других газообразных сернистых соединений.

H2S представляет собой крайне опасное соединение, поскольку его концентрация в воздухе менее 10 об. част./млн является токсичной, а концентрация в несколько 100 об. част./млн является смертельной. Помимо этого сероводород при достижении его концентрации в воздухе более 3,4 об. % может образовывать с ним взрывоопасную смесь.

H2S обладает склонностью выделяться в газообразном виде из жидкой серы при ее сотрясении и охлаждении, что происходит прежде всего при работе с ней, при ее хранении и при ее транспортировке. Такой опасный газ накапливается в этом случае в газообразной фазе в складских и транспортных емкостях. При получении твердой серы из недегазированной жидкой серы из нее естественным образом также выделяются газообразные H2S и SO2. В обоих случаях недегазированная жидкая сера является, таким образом, источником выделения летучих H2S и SO2 в местах складирования и тем самым не только представляет собой источник вредных веществ, а также источник загрязнения окружающей среды, но и представляет собой также значительную потенциальную угрозу безопасности.

По всем этим причинам H2S необходимо удалять путем дегазации из полученной сырой серы с целью предотвратить все риски токсичного действия, возникновения пожара и взрыва при работе с ней, при ее хранении и при ее транспортировке.

Имеющие дело с серой промышленные предприятия (производители, перевозчики и конечные потребители) совместно выработали международные правила, которыми устанавливается спецификация на товарный продукт, в которой помимо прочего общее остаточное содержание сероводорода ограничивается максимальной величиной в 10 мас. част./млн.

Известен целый ряд способов, направленных на уменьшение содержания сероводорода в жидкой сере до значений ниже 10 част./млн.

При дегазации жидкой серы способом D'GAASS®, который описан, например, в WO 95/07854, серу пропускают через колонну с несколькими ступенями разделения в противотоке к сжатому воздуху. Фазовый перенос облегчается при этом благодаря встроенным в колонну внутренним элементам (насадкам), увеличивающим площадь поверхности контакта.

При дегазации серы способом, разработанным компанией "Шелл" (см., например, US 6149887), фазовый переход из жидкой в газовую фазу облегчают путем барботирования серы воздухом. Путем продувки воздухом H2S совместно с барботирующим воздухом подают на последующее сжигание (дожигание). Аналогичный принцип лежит в основе технологии дегазации серы, разработанной компанией "Эксон Мобил" (см., например, US 7927577 В2). В данном случае также используется множество сопел Вентури у дна емкости, которая по меньшей мере частично заполнена жидкой серой, которую барботируют десорбирующим газом, подаваемым через сопла мелкими пузырьками, и из которой таким путем удаляют растворенный в ней сероводород.

Другие способы, основанные на дегазации жидкой серы десорбирующим газом, описаны, например, в US 6149887 или WO 03/106335 А1. Согласно US 6149887 через жидкую серу пропускают газ, при этом саму жидкую серу также перекачивают. Жидкая сера проходит при этом через по меньшей мере два дегазационных отсека, каждый из которых в свою очередь подразделен на по меньшей мере два подотсека и которые отделены друг от друга по меньшей мере одной перегородкой. В по меньшей мере один из подотсеков через дно вдувают газ в тонко диспергированном виде. Через отверстия между подотсеками и дегазационными отсеками возникает поток жидкой серы, что способствует улучшению условий фазового перехода на поверхности раздела жидкость-газ.

В WO 03/106335 А1 описан способ удаления сероводорода из жидкой серы, которую подают в емкость сверху вниз и которая через выпуск у нижней стороны устройства перетекает в наружное кольцо, в котором ее барботируют воздухом.

Общим для всех этих способов является отсутствие возможности введения дополнительного дегазирующего средства в жидкую серу. Тем не менее подобные способы при приемлемом их осуществлении все же позволяют снижать содержание сероводорода до уровня ниже законодательно установленного предельного значения в 10 об. част./млн, при этом, однако, в качестве десорбирующего газа должен использоваться воздух.

Использование воздуха наряду с протеканием требуемых реакций в системе приводит также к прямому окислению H2S и H2Sx, а также самой серы, вследствие чего в сере в растворенном в ней состоянии образуется SO2 в количестве, которое в зависимости от температуры может достигать нескольких 100 мас. част./млн.

Часть SO2 присутствует в десорбирующем воздухе совместно с выделившимся газообразным H2S, что способствует увеличению потерь серы во всем процессе.

Поступление содержащегося в воздухе кислорода, а также образование диоксида серы являются, кроме того, причиной протекания еще и других реакций окисления. Вследствие этого существенно возрастает присутствующая в системе доля триоксида серы (SO3) и иных продуктов окисления с высокой его степенью, а именно серы со степенью окисления 6+ (H2SO4, политионовых кислот и т.д.), что в свою очередь приводит к повышению кислотности серы и связанной с этим коррозионной активности.

Дегазация жидкой серы описанными способами обычно связана с исключительно высокими затратами времени на ее проведение (от 10 до 20 ч), что приводит к повышенному образованию SO2.

Использование же инертного газа в качестве десорбирующего газа не позволяет надежно удалять все сернистые соединения. Они могут разлагаться при последующем применении жидкой серы, в результате чего вновь происходит образование H2S. Поэтому дегазация, которая обеспечивает лишь кратковременное удаление сероводорода, но не сульфанов, не пригодна для такой очистки жидкой серы, которая обеспечивала бы длительное сохранение содержания остаточного H2S ниже законодательно установленных предельных значений.

По этой причине был разработан целый ряд способов дегазации жидкой серы, предусматривающих использование катализатора. В этом отношении известен прежде всего способ Aquisulf® (см. EP 0252836 B1). При этом полисульфидные цепи разрушают каталитически, используя жидкий катализатор Aquisulf®. Образующийся в результате этого, а также растворенный H2S переносят из жидкой фазы в газообразную, для чего серу путем ее подачи насосами и распылительными форсунками распыляют в камерах.

В DE 2842141 также описан способ дегазации жидкой серы с применением катализатора. При этом трехступенчатую колонну продувают аммиаксодержащим газообразным азотом и в отдельные ступени в прямотоке подают серу и газовую смесь.

Однако использование аммиака приводит к существенным повреждениям частей установок.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ, который позволял бы надежно удалять растворенный H2S, равно как и иные содержащиеся в системе сульфаны, позволял бы на низком уровне поддерживать образование SO2 и одновременно не требовал бы применения катализатора.

Указанная задача решается согласно изобретению с помощью способа с отличительными признаками, представленными в п. 1 формулы изобретения. В соответствии с этим первую зону емкости заполняют жидкой серой, а вторую зону емкости заполняют газом поверх жидкой фазы. В первую зону вдувают (подают через насадки) газовый поток, вдувание которого в предпочтительном варианте осуществляется таким образом, что образуется множество газовых пузырьков минимально возможных размеров. Помимо этого во вторую, заполненную газом зону впрыскивают или распыляют жидкую серу, впрыскивание, соответственно распыление которой при этом осуществляется таким образом, что сера распыляется максимально тонко.

При дегазации жидкой серы предлагаемым в изобретении способом, таким образом, условия фазового перехода для диффузии газа из жидкой фазы в газообразную улучшают в том отношении, что, во-первых, в целом увеличивают поверхности раздела газ-жидкость касательно площади контакта газа и жидкости, а во-вторых, однако, создают поверхности раздела, которые различаются между собой прежде всего касательно соответствующей концентрации. Таким образом, впервые создают поверхности раздела трех типов, а именно

1) ту поверхность раздела, которая образуется в результате барботирования жидкой серы десорбирующим газом,

2) ту поверхность раздела, которая образуется на межфазной поверхности между серой и газовой фазой, и

3) ту поверхность раздела, которая образуется в результате распыления серы в газовую фазу.

Подобный способ позволяет надежно удалять прежде всего H2S, а также SO2 из жидкой серы. Возможно также комбинированное удаление H2S и SO2.

Ниже кратко рассмотрены процессы, протекающие при дегазации жидкой серы таким способом. В сырой сере, поступающей из процесса ее производства, H2S присутствует в двух формах - в виде свободного физически растворенного H2S и в виде H2Sx (сульфанов или полисероводородов). В зависимости от условий производства серы общее содержание в ней H2S в обеих формах варьируется от 250 до 500 мас. част./млн в пересчете на общее содержание серы.

Свободный сероводород и сульфаны связаны между собой следующим химическим равновесием:

H2Sx↔H2S+Sx-1.

Цель дегазации состоит в удалении свободного H2S и представленного в виде сульфанов H2S. Соотношение между сероводородом и сульфанами в жидкой сере варьируется в зависимости от температуры, с повышением которой данное соотношение при этом увеличивается (20:80 мас. % при 130°C, 50:50 мас. % при 150°C).

В соответствии с этим равновесием уменьшение парциального давления сероводорода способствует разложению сульфанов, что достигается путем обработки серы десорбирующим газом. По причине указанного химического равновесия кинетика разложения сульфанов становится важнейшим параметром, ограничивающим эффективность процесса дегазации. Этот параметр является решающим прежде всего для длительности процесса дегазации.

На кинетику разложения H2Sx влияют химические свойства используемого в первой зоне десорбирующего газа и заполняющего вторую зону газа, при этом в обеих зонах можно независимо друг от друга использовать газы двух разных типов.

В качестве газа первого типа следует назвать инертные газы, т.е. газы, которые не вступают в химическую реакцию с серой и содержащимися в ней примесями. К типичным инертным газам относятся N2, CO2 или остаточные газы из установки производства серы (например, из установок Клауса, присоединенных систем очистки остаточных газов), а именно при условии, что содержание остаточных сернистых соединений, таких как H2S, в таких газах не превышает примерно 5000 об. част./млн. Равным образом возможно применение водяного пара, предпочтительно, однако, в смеси с инертными газами. При использовании таких десорбирующих газов эффективность десорбирования определяется исключительно физическими условиями диффузии сероводорода через поверхность раздела газ-жидкость. Создание трех разных поверхностей раздела позволяет быстрее удалять сероводород из системы, благодаря чему вследствие равновесной реакции происходит разложение сульфанов для образования нового сероводорода.

В качестве газа второго типа можно использовать реакционно-активные газы, которые дополнительно к десорбирующему действию вступают в реакцию с серой и/или содержащимися в ней примесями. Наиболее эффективным и одновременно наиболее дешевым десорбирующим газом при этом является воздух. Помимо физического действия процесса десорбирования на удаление сероводорода протекают реакции прямого окисления H2S и H2Sx, в результате которых равновесие смещается в большей мере в сторону разложения. На подобных реакционных процессах основан принцип реактивной десорбции.

Во многих публикациях продукты окисления (SO2, SO3, тионовые кислоты) называют инициаторами разложения сульфанов. Система воздух-сера характеризуется сложной химией, которую можно лишь в упрощенном виде представить следующими (стехиометрически некорректными) уравнениями реакций:

H2S/H2Sx+O2↔S, SO2, SO3, H2O

S+O2↔SO2, SO3

2H2S+SO2↔3S+H2O

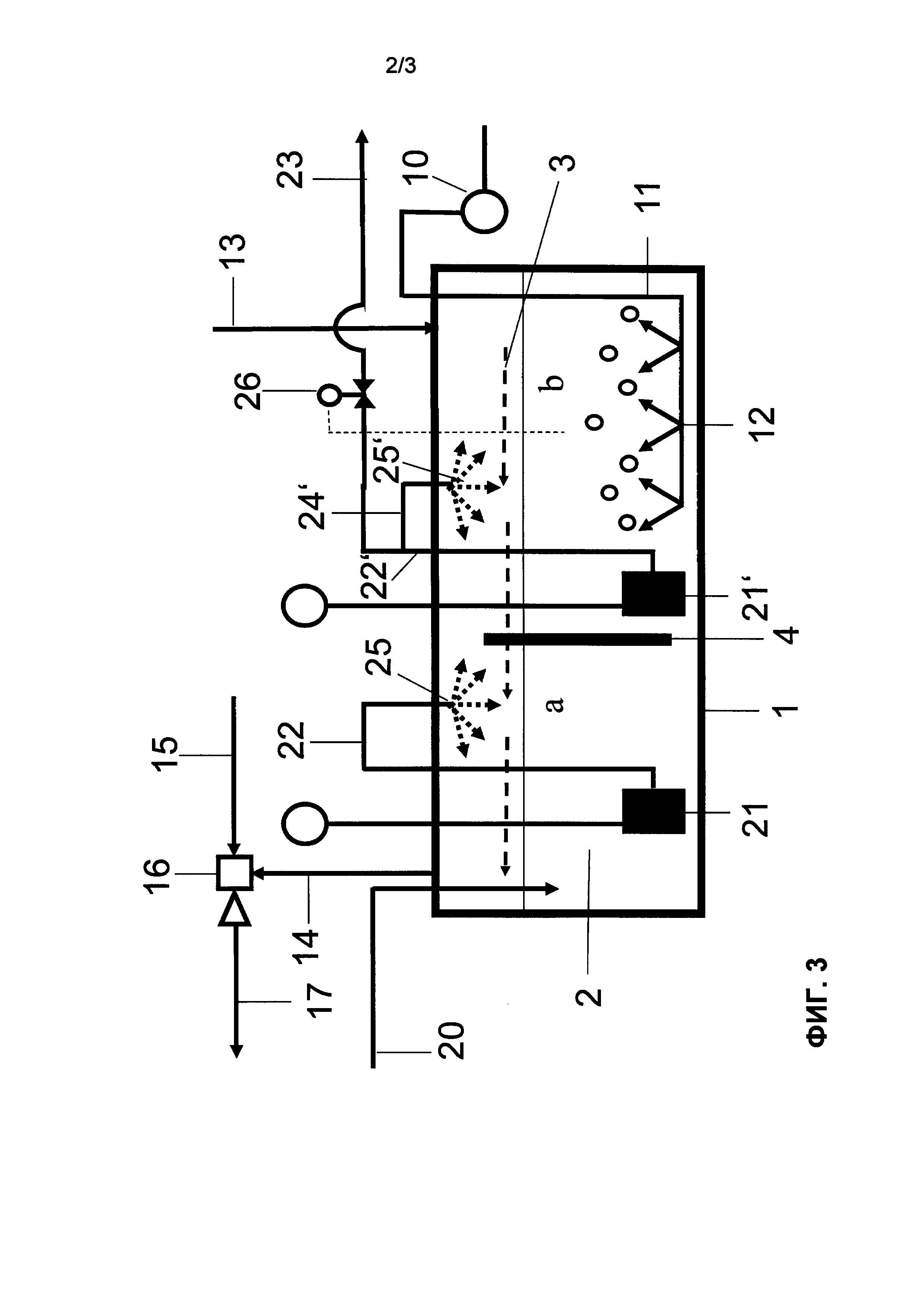

Подобные химические процессы и физические обменные процессы между газовыми и жидкими фазами схематично проиллюстрированы на фиг. 1.

При десорбировании воздухом общая кинетика дегазации заметно ускоряется благодаря реакциям окисления. При тех же условиях десорбирования (диффузия газа из жидкости) воздух позволяет быстрее достигать заданного остаточного содержания H2S в 10 мас. част./млн. Проведение десорбирования возможно за меньшее время и в меньших установках. Однако использование воздуха отрицательно сказывается на качестве серы из-за образования SO2, поскольку, во-первых, происходит унос серы, а во-вторых, образуются продукты окисления, приводящие к возрастанию кислотности, а тем самым и коррозионной активности. Образование же трех разных поверхностей раздела позволяет существенно сократить время пребывания в системе, благодаря чему минимизируется внесение кислорода.

В принципе при этом газовый поток, подаваемый в жидкую серу в первой зоне, может по своим свойствам отличаться от проходящего через вторую зону газового потока. С целью минимизировать или полностью предотвратить образование SO2 прежде всего возможно барботирование инертным газом. При этом инертные газы можно использовать только в качестве газового потока, применяемого для барботирования, и/или в качестве газового потока, находящегося во второй зоне. Связанное с этим преимущество состоит в возможности уменьшить внесение кислорода в слишком больших количествах при барботировании.

Применение же одного и того же газа для всех газовых потоков уменьшает количество необходимых устройств подачи газа и сокращает тем самым капитальные затраты.

Помимо этого при создании изобретения было установлено, что оптимальным является вариант, в котором источником жидкой серы, которую впрыскивают во вторую зону, являются первая зона, из которой жидкую серу перекачивают в устройство ее впрыскивания, соответственно распыления. В результате этого в объеме жидкой серы возникает течение или поток, что обеспечивает перемешивание системы и тем самым гомогенную дегазацию.

Предпочтителен далее вариант, в котором через вторую, заполненную газом зону пропускают газовый поток, прохождение которого при этом через вторую зону в особенно предпочтительном варианте должно происходить преимущественно параллельно поверхности жидкой серы. Достигаемый благодаря этому эффект состоит в том, что максимизируется градиент концентрации в граничной части между обеими зонами, а также на образующейся при впрыскивании серы поверхности раздела, а содержащийся в газовой фазе сероводород не попадает обратно в жидкую серу.

Особо эффективное распыление и полное перемешивание достигаются при впрыскивании жидкой серы во вторую зону в противотоке к проходящему через вторую зону газовому потоку.

Помимо этого предлагаемый в изобретении способ дегазации серы можно проводить в периодическом режиме. Подобный способ предусматривает последовательное выполнение следующих стадий:

1) заполнение емкости дегазируемой серой,

2) дегазация серы путем ее барботирования газом и распыление серы, предпочтительно также с рециркуляцией серы и продувкой второй зоны до достижения требуемого остаточного содержания H2S в сере,

3) выпуск дегазированной серы из емкости.

Общая продолжительность процесса дегазации подобной порции серы обычно составляет от 6 до 12 ч в зависимости от размеров систем, прежде всего от производительности рециркуляционного насоса для перекачивания серы, от производительности десорбирования путем барботирования и от возможно дополнительно применяемого катализатора.

Предлагаемый в изобретении способ можно далее проводить в непрерывном режиме. В этом случае предлагаемый в изобретении способ осуществляют аналогично его проведению в периодическом режиме, но с непрерывной подачей сырой серы в дегазационную емкость и с отводом из нее обработанной серы в соответствующем количестве.

В предпочтительном варианте дегазацию при осуществлении предлагаемого в изобретении способа в непрерывном режиме проводят в нескольких, предпочтительно двух, камерах, в первую из которых подают непрерывно распыляемую в ней сырую серу. Затем жидкая сера через отверстие в перегородке, предпочтительно у дна емкости, втекает во вторую камеру. Во второй камере сера поддерживается в движении циркуляционным насосом, при этом распыление сырой серы происходит в заполненной газом части второй камеры. Из второй камеры затем непрерывно также отбирают дегазированную серу.

Барботировать серу можно в обеих камерах или же только в одной из них, предпочтительно во второй камере. При барботировании серы только в одной камере и в данном случае удается при использовании воздуха в качестве десорбирующего газа минимизировать количество вносимого кислорода.

Газовый поток, входящий в заполненную газом зону, нет необходимости отдельно нагнетать насосом, а вполне достаточным является поступление такого газового потока под атмосферным давлением, поскольку во второй зоне первой камеры из-за непрерывного отвода газа создается разрежение.

Продувочные и барботирующие газы смешиваются над поверхностью серы в сперва заполненной газом зоне и отводятся вместе с продуктами дегазации, преимущественно H2S. В предпочтительном варианте для этого используют пароструйную систему на основе эжектора, которая всасывает и уносит газы. Обычно подобные газы подаются в сжигательную установку (камеру сгорания или реакционную колонну включенной в процесс установки Клауса).

Помимо этого в принципе можно также дополнительно проводить каталитическую дегазацию. Катализировать дегазацию рекомендуется особенно в том случае, когда для десорбирования используются инертные газы и поэтому отсутствуют реакции окисления. В настоящее время существуют катализаторы, которые можно эффективно использовать для ускорения процесса дегазации предлагаемым в изобретении способом, поскольку они способствуют разложению сульфанов. К наиболее эффективным катализаторам относятся соединения, которые отличаются своей химической основной функцией, а именно азотистые соединения аминового типа в целом, прежде всего аммиак, мочевина, вторичные и третичные амины (слабые основания), гетероциклические азотистые соединения, хинолин (C9H7N) и морфолин (C4H9NO), или твердые катализаторы на основе оксида алюминия (Al2O3), прежде всего активированные оксиды алюминия, легированные Fe-, Ni-, Ti- солями оксиды алюминия.

Другим решающим параметром для процесса дегазации предлагаемым в изобретении способом является температура жидкой серы. Содержание растворенных в жидкой сере H2S и H2Sx в существенной мере зависит от температуры. По причине химического равновесия между сульфанами и сероводородом данная зависимость не подчиняется нормальному закону физической абсорбции. Под влиянием увеличения доли сульфанов общее содержание H2S возрастает с увеличением температуры. При присутствии обоих веществ в равновесии массовое отношение H2Sx к H2S при 150°C составляет около 50:50, тогда как при 130°C оно составляет лишь около 20:80. Следовательно, охлаждение серы с уменьшением доли сульфанов облегчает дегазацию. При слишком высокой температуре сырой серы (выше 140°C) такое охлаждение можно включить в предлагаемый в изобретении процесс. Серу предпочтительно при этом охлаждать до температуры в пределах от 130 до 135°C. В предпочтительном варианте охлаждение серы также происходит при ее рециркуляции, в соответствии с чем сера охлаждается при ее перекачивании из 1-й зоны для распыления во 2-ю зону.

При дегазации серы воздухом в зависимости от различных технологических параметров образуется разное количество SO2, часть которого остается при этом в растворенном состоянии в сере (около 100 мас. част./млн).

Диоксид серы является крайне токсичным, опасным и наносящим ущерб окружающей среде веществом. Диоксид серы выделяется в летучем виде и скапливается в окружающем пространстве установок по производству и переработке жидкой и твердой серы, в связи с чем такие установки требуется оборудовать соответствующими вентиляционными системами и устройствами для контроля за выбросами подобного вещества. Сказанное относится прежде всего к установкам для хранения гранулированной твердой серы. Аналогичная проблема характерна и для транспортных средств, используемых для транспортировки серы. По этим, касающимся охраны окружающей среды причинам и с учетом других, зависящих от применения серы требований может оказаться необходимым дополнительно к сероводороду минимизировать также содержание диоксида серы в жидкой сере. Предлагаемый в изобретении способ позволяет на дополнительной и завершающей стадии дегазации в процессе обработки серы удалять из нее также SO2 путем дегазации после удаления газообразного H2S путем его десорбирования воздухом.

Удаление SO2 путем дегазации основано на том же принципе, что и дегазация серы для удаления из нее H2S. В данном случае серу также распыляют в пределах заполненной газом зоны, а граничащую с ней зону с жидкой серой барботируют десорбирующим газом. В качестве десорбирующего газа при этом используют инертный газ. В этом отношении целесообразно использовать остаточный газ из установки производства серы или присоединенной к ней установки очистки остаточных газов (ООГ) (преимущественно остаточные газы из ООГ-установки типа SCOT, соответственно LTGT, на выходе которой получают промытые аминами и полностью очищенные от SO2 остаточные газы с содержанием H2S примерно от 100 до 300 об. част./млн). Десорбирующий инертный газ из процесса удаления SO2 можно после этого процесса удаления SO2 подавать в виде содержащего удаленный SO2 газового потока в заполненную газом вторую зону предшествующего процесса удаления H2S.

Касательно удаления SO2 предлагаемый в изобретении способ можно оптимизировать в том отношении, что серу нагревают и таким путем снижают растворимость диоксида серы. Серу следует при этом нагревать до температуры максимум 160°C (приемлемое для вязкости жидкой серы предельное значение), предпочтительно до температуры в пределах от 150 до 160°C. При создании изобретения было установлено, что подобному нагреву серу целесообразно подвергать при ее рециркуляции в распылители.

Предлагаемый в изобретении способ позволяет настолько успешно проводить весь процесс дегазации серы, что показатели остаточного суммарного содержания в ней H2S+SO2 составляют от 10 до 20 мас. част./млн.

При создании изобретения было установлено далее, что количество H2S и/или SO2 целесообразно использовать в качестве управляющей или регулирующей величины для времени (продолжительности) пребывания жидкой серы в процессе ее дегазации.

Объектом изобретения является далее пригодное для осуществления предлагаемого в нем способа устройство с отличительными признаками, представленными в п. 9 формулы изобретения. Подобное устройство имеет емкость с двумя находящимися в ней граничащими друг с другом зонами. Первая зона заполнена жидкой серой, а вторая зона заполнена газом. В первую, заполненную жидкой серой зону вдувается газовый поток. В предпочтительном варианте вдувание газового потока осуществляется через множество насадок или сопел, благодаря чему происходит барботирование серы десорбирующим газом. При создании изобретения было установлено, что газовый поток наиболее целесообразно вдувать вблизи дна емкости. Помимо этого во вторую зону входит устройство впрыскивания жидкой серы, впрыскивание которой должно при этом осуществляться таким образом, чтобы жидкая сера попадала в газовую фазу в тонко распыленном виде.

Таким образом, предлагаемое в изобретении устройство имеет такое исполнение, которое способствует диффузии H2S из жидкой фазы в газ благодаря улучшению условий фазового перехода на поверхности раздела газ-жидкость и благодаря увеличению площади всей поверхности контакта между газом и жидкостью. Десорбционное устройство состоит из трех следующих комбинированных и интегрированных контактных систем:

1) из контактной системы, образующейся в массе серы в результате ее барботирования десорбирующим газом с помощью диффузоров, предпочтительно струйных диффузоров, которые в предпочтительном варианте расположены у дна камеры. Газ в виде пузырьков диспергируется в жидкой сере, образующей непрерывную дисперсионную фазу (среду) системы. Контакт между газом и серой происходит в противотоке;

2) из контактной системы, образующейся в результате распыления серы в газовой фазе. Сера в виде капелек диспергируется в газе, образующем непрерывную дисперсионную фазу (среду). В предпочтительном варианте поток газовой фазы движется сквозь туман из распыленной серы;

3) из контактной системы, образующейся на межфазной поверхности между серой и газовой фазой. Такая поверхность постоянно обновляется в результате распыления серы и лопанья появляющихся на поверхности пузырьков десорбирующего газа.

Такие контактные системы расположены в контуре рециркуляции серы, движение в котором серы поддерживается насосом, которым сера последовательно подается в систему ее распыления и в систему ее барботирования. Насос отбирает серу из емкости, предпочтительно вблизи ее дна, и подает ее в распылительное устройство. Тем самым обе системы расположены в единственном контуре рециркуляции серы.

Технические характеристики установки и ее размеры зависят от особенностей промышленной реализации предлагаемого в изобретении способа. К размерным параметрам относятся следующие:

- объем серы в дегазационной емкости, которым при проведении процесса дегазации серы в непрерывном режиме определяется продолжительность ее пребывания, необходимая для протекания соответствующих реакций и прежде всего для разложения сульфанов (кинетика которых медленнее и поэтому является фактором, ограничивающим производительность дегазации);

- количества (расход) барботирующего и продувочного десорбирующих газов,

- рециркулируемое насосом (Р) количество (R) серы,

- способ диспергирования газовых пузырьков в жидкой фазе;

- характер разделения распыленных капелек в газовой фазе.

Помимо этого при создании изобретения было установлено, что вторую, заполненную газом зону целесообразно оснащать впускным и выпускным газопроводами для пропускания еще одного газового потока через вторую зону, предпочтительно параллельно поверхности жидкой серы. Благодаря этому, во-первых, усиливается эффект десорбирования на межфазной поверхности между серой в качестве жидкой фазы и газовой фазой, поскольку продувочный газ касается поверхности жидкой серы. Во-вторых, благодаря этому возможно распыление серы в противотоке к продувочному газу.

Предлагаемый в изобретении способ дегазации можно осуществлять в периодическом режиме. Обработка жидкой серы происходит при этом порциями или партиями. Сера подается насосом в десорбционную систему, в которой происходит тройная дегазация, а именно:

1) в результате распыления серы в продувочном газе,

2) в результате непосредственного барботирования серы газом и

3) в результате контакта продувочного газа и жидкой серы на поверхности раздела между первой и второй зонами.

Десорбирующие газы, содержащие десорбированный газообразный H2S и образовавшийся и десорбированный газообразный SO2, отводят из емкости через выпускную систему (например, через пароструйный эжектор) и обычно подают в сжигательную установку.

Дегазацию проводят в закрытом пространстве, по большей части в шахте из кислотоупорного бетона и кирпича или стальном сосуде.

Предлагаемый в изобретении способ можно далее проводить в непрерывном режиме. В этом отношении было установлено, что емкость наиболее целесообразно подразделять на по меньшей мере две камеры, в первую из которых непрерывно подают сырую серу и из последней, предпочтительно из второй, из которых непрерывно отводят обработанную серу в соответствующем количестве. Каждая камера оснащена системой нагнетания, состоящей из рециркуляционного насоса и распылительной системы. Сырая сера, например из установки Клауса, поступает в первую камеру, где она непрерывно всасывается системой нагнетания и распыляется во вторую зону. Через отверстие в перегородке у дна емкости сера может поступать во вторую камеру. Во второй камере находится идентичная система нагнетания. Дегазированная сера непрерывно отводится в виде части перекачиваемого рециркуляционным насосом потока.

Десорбирующий газ в предпочтительном варианте подается одновременно двумя разными системами. Во-первых, он подается по впускному и выпускному газопроводам (трубопроводам), каждый из которых входит во вторую, заполненную газом зону, а во-вторых, подается газодувкой для десорбирования путем нагнетания (вдувания) газа. В данном случае в массе жидкой серы находится соответствующее устройство, при этом в предпочтительном варианте речь идет о сопловых/струйных устройствах, которые целесообразно располагать у дна каждой из камер.

Продукты дегазации отводятся из камер совместно с продувочными и барботирующими газами, для чего в данном случае в предпочтительном варианте используется пароструйная (пароэжекторная) система.

Дегазацию особо успешно можно проводить при температуре в пределах от 130 до 150°C, в связи с чем предлагаемое в изобретении устройство в предпочтительном варианте оснащено по меньшей мере одним охлаждающим устройством. В этом отношении при создании изобретения было установлено, что такое по меньшей мере одно охлаждающее устройство наиболее целесообразно располагать на участке между насосом и устройством впрыскивания серы и тем самым охлаждать ее в процессе ее рециркуляции.

В целях повышения эффективности дегазации можно также использовать катализатор, который, например, впрыскивающим устройством подается на всасывающей стороне насоса.

Для удаления присутствующего в системе и возможно дополнительно образовавшегося SO2 рекомендуется после дегазации серы для удаления из нее H2S подвергать ее дегазации для удаления SO2.

При этом при проведении дегазации в непрерывном режиме было установлено, что подвергать серу дегазации для удаления из нее SO2 наиболее целесообразно в той же самой емкости, которую для этого дополняют еще одной камерой для удаления SO2 (при использовании изначально двух камер дополняют третьей камерой). Такая третья камера примыкает ко второй камере и отделена от нее перегородкой, которая, однако, имеет проход (отверстие) предпочтительно в нижней части, благодаря чему возможно постоянное перемещение серы между второй и третьей камерами. Такая перегородка не полностью разграничивает или разделяет также вторую, заполненную газом зону, в которой тем самым остается открытая, расположенная предпочтительно вверху часть, обеспечивающая возможность прохождения входящего газового потока из третьей камеры во вторую и далее в первую камеры. В каждой камере имеется тем самым первая зона с жидкой серой и вторая, заполненная газом зона.

Предлагаемый в изобретении способ и устройство для его осуществления используются прежде всего при дегазации жидкой серы, содержащей растворенные в ней примеси в виде H2S, H2Sx, SO2 и иных возможно встречающихся сернистых соединений. Предлагаемый в изобретении способ чаще всего используется для дегазации серы, полученной на установках ее рекуперации из кислых газов, образующихся при обессеривании природного газа и нефти при ее очистке. В этом случае установки производства серы (или производственные установки Клауса) выполняют в сочетании с установкой очистки остаточных газов (ООГ). Такие установки в общем называют "установками Клауса" или "серными установками". Перерабатываемые в подобных установках кислые газы состоят в основном из H2S, CO2 и углеводородов в малых количествах. На нефтеперерабатывающих заводах часть кислого газа может также содержать аммиак, что характерно для кислого газа, образующегося при десорбционной обработке кислого промывочного раствора. Полученная и собранная в таких установках Клауса жидкая сера содержит растворенный в ней общий сероводород в связанной форме в виде сероводорода и сульфанов в количестве от 250 до 500 мас. част./млн.

Изобретение используется также для дегазации полученной по методу Фраша серы, представляющей собой поступающую с горных предприятий элементарную серу, которую добывают из ее естественных месторождений в жидком состоянии по методу Фраша. Такая сера, которая равным образом может содержать H2S в следовых количествах порядка 100-200 мас. част./млн, также пригодна для дегазации предлагаемым в изобретении способом.

Другие отличительные особенности изобретения, его преимущества и возможности его применения вытекают из последующего описания и прилагаемых к нему чертежей. При этом все описанные и/или графически представленные отличительные особенности изобретения индивидуально или в любых допустимых сочетаниях составляют объект изобретения вне зависимости от их комбинирования в пунктах формулы изобретения или их ссылках.

На прилагаемых к описанию чертежах, в частности, показано:

на фиг. 1 - принципиальная реакционная схема дегазации,

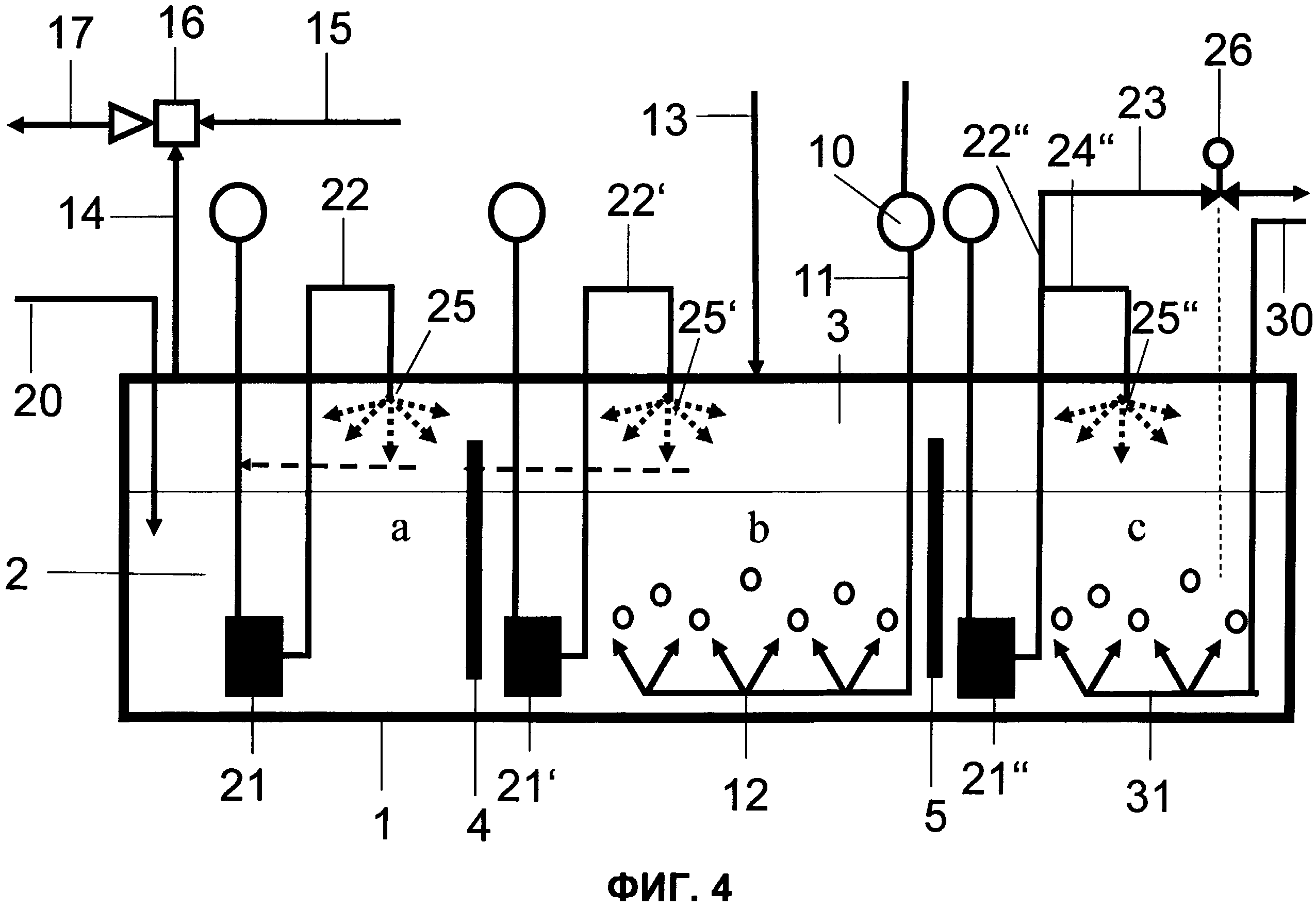

на фиг. 2 - схематичный вид реактора периодического действия в предлагаемом в изобретении исполнении,

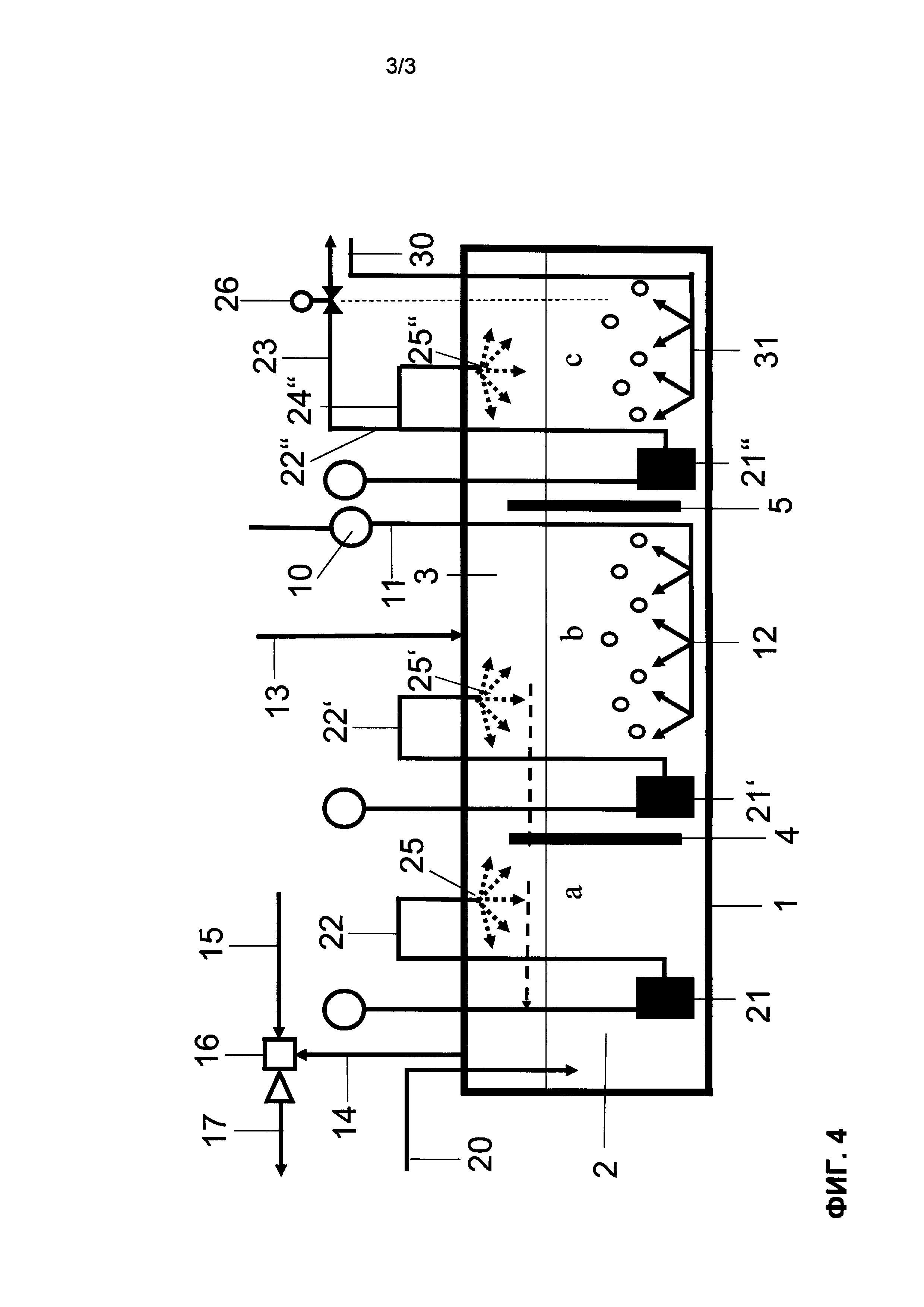

на фиг. 3 - схема, иллюстрирующая предлагаемое в изобретение аппаратурное оформление способа непрерывной дегазации серы, и

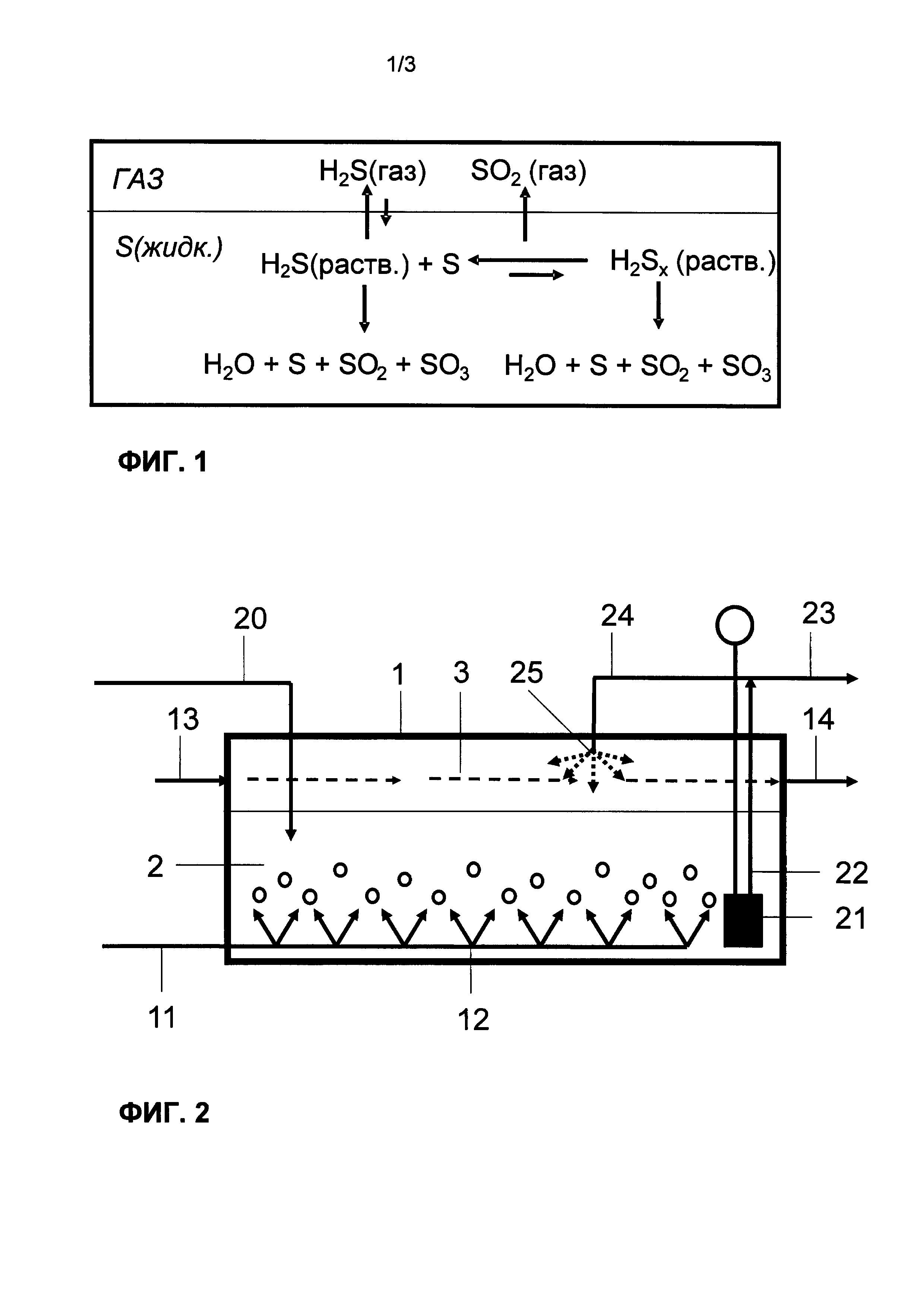

на фиг. 4 - схема, иллюстрирующая предлагаемое в изобретении аппаратурное оформление способа непрерывной дегазации серы с интегрированным в него процессом удаления SO2 путем дегазации.

На фиг. 1 показана схема, иллюстрирующая реакции и процессы фазовых переносов, происходящие при дегазации. На этой схеме условно обозначена емкость, внутри которой над жидкой серой S (жидк.) находится газовая фаза ГАЗ. Растворенный в жидкой сере H2S может путем диффузии переходить через три разные межфазные поверхности (поверхности обмена) в газовую фазу, а именно 1. в результате десорбирования при барботировании жидкой серы газовыми пузырьками, 2. в результате распыления жидкой серы в находящейся над жидкой фазой газовой фазе и 3. на поверхности раздела между жидкой и газообразной фазами. В принципе возможен также переход H2S из газовой фазы в жидкую через поверхность раздела между газом и жидкостью. Одновременно с этим таким же путем возможен перевод SO2 из жидкой фазы в газовую. Растворенный H2S в жидкой сере находится в равновесии с образованием сульфанов. Из сероводорода в результате его реакции с кислородом, содержащимся в газовой фазе ГАЗ, могут образовываться вода, сера, SO2 и SO3. Аналогичные реакции протекают также между сульфанами и кислородом.

На фиг. 2 схематично показано конструктивное оформление предлагаемого в изобретении устройства в виде его конструктивного оформления для проведения периодического процесса в реакторе периодического действия. Такой реактор имеет емкость 1, которая подразделяется на две зоны 2 и 3. При этом зона 2 заполнена в качестве первой зоны жидкой серой, тогда как вторая зона 3 заполнена газом.

В первую зону 2 ведет трубопровод 11, по которому подается десорбирующий газ в систему его вдувания. Такое вдувающее устройство 12 имеет множество сопел или насадок для тонкого диспергирования десорбирующего газа в жидкой сере.

Помимо этого вторая зона 3 продувается газом, поток которого входит по трубопроводу 13 и выходит по трубопроводу 14. Поток газа движется при этом в основном параллельно поверхности жидкой серы. С отводимым по трубопроводу 14 газом уносятся также газообразные сернистые соединения, извлеченные из жидкой серы.

Емкость заполняют жидкой серой по трубопроводу 20. Такое заполнение емкости жидкой серой происходит не непрерывно, а перед началом процесса ее дегазации. Системой 21 нагнетания жидкая сера может по трубопроводам 22 и 24 отбираться из первой зоны и подаваться в распылительное устройство 25. Такое распылительное устройство входит во вторую зону 3 и распыляет в ней жидкую серу из первой зоны 2 в газовую смесь, которой заполнена эта вторая зона 3.

По завершении дегазации жидкой серы в реакторе 1 ее можно откачивать из емкости 1 насосом 21 по трубопроводу 22 и трубопроводу 23.

На фиг. 3 схематично показано конструктивное оформление предлагаемой в изобретении установки для проведения непрерывного процесса дегазации. Такой процесс дегазации происходит при этом в емкости 1, которая имеет заполненную жидкой серой первую зону 2 и заполненную газом вторую зону 3. Помимо этого емкость 1 подразделяется перегородкой 4 на две камеры а, b, при этом такая перегородка 4 оканчивается не заподлицо с верхним и нижним краями емкости, и поэтому над и под перегородкой 4 обе камеры a, b сообщаются между собой через отверстия. Отверстие вблизи дна емкости позволяет непрерывно перетекать сере из камеры а в камеру b, а через отверстие над перегородкой из камеры b в камеру а может перетекать продувочный газ, предпочтительно в противотоке.

Газодувкой 10 по трубопроводу 11 подается десорбирующий газ во вдувающее устройство 12, которым десорбирующий газ через несколько сопел или насадок вдувается во вторую камеру. В предпочтительном варианте вдувание десорбирующего газа осуществляется у дна второй камеры, однако десорбирующий газ можно также вдувать в первой камере или в обеих камерах. Преимущество показанного на чертеже варианта состоит в том, что в первой камере уже были снижены концентрации растворенного сероводорода и сульфанов и лишь для снижения остаточного содержания H2S в дегазированной сере до законодательно установленного предельного значения во второй камере осуществляется дополнительное барботирование. Благодаря этому сокращается количество необходимых барботирующих устройств, при применении воздуха в систему вносится минимально возможное количество кислорода и одновременно достигается достаточно хороший результат дегазации.

По трубопроводу 13 во вторую, заполненную газом зону 3 подается далее газовый поток, который движется из второй камеры b в противотоке к направлению потока жидкой серы в первую камеру а, из которой он отводится по трубопроводу 14. Такой отвод осуществляется соответствующим вытяжным устройством, предпочтительно пароструйным насосом, питаемым по трубопроводу 15. Полученная смесь из газообразных потоков и газообразного H2S выводится затем по трубопроводу 17.

Жидкая сера непрерывно подается по трубопроводу 20 в заполненную ею первую зону 2 в первой камере а. В этой первой зоне в первой камере находится насос 21, которым жидкая сера отбирается из первой зоны 2 по трубопроводу 22 и подается в распылительное устройство 25. Такое распылительное устройство 25 находится в заполненной газом второй зоне 3 в первой камере. Жидкая сера, уже частично дегазированная в камере а, перетекает затем через расположенное у дна емкости отверстие перегородки 4 в камеру b.

Во второй камере также находится насос 21', который отбирает жидкую серу из первой зоны 2 второй камеры по трубопроводу 22'. Эта жидкая сера частично подается по трубопроводу 24' во второе распылительное устройство 25' и распыляется им в газовой фазе 3 во второй камере. Помимо этого жидкая сера отводится из системы по трубопроводу 23 в количестве, которое соответствует ее поданному количеству. Отбираемое из зоны 2 емкости количество жидкой серы может регулироваться регулирующим устройством, например поддерживающим необходимый уровень регулирующим клапаном 26, в том отношении, чтобы отбираемое количество жидкой серы сохранялось на настолько малом уровне, при котором общей продолжительности пребывания серы оказывается достаточно для достижения требуемого законодательно установленного содержания в ней H2S не более 10 мас. част./млн. Не представленным на чертеже образом можно, предпочтительно по этому отбираемому количеству серы, регулировать подачу, соответственно управлять подачей серы по трубопроводу 20.

На фиг. 4 показан схема, иллюстрирующая непрерывный процесс дегазации серы с одновременным удалением из нее H2S и SO2. Такой процесс также проводят в емкости 1, которая имеет заполненную серой первую зону 2 и заполненную газом вторую зону 3. Емкость тремя перегородками 4 и 5 подразделена на три камеры a, b и с, при этом обе первые камеры а и b используются для удаления H2S, а третья камера с предназначена для удаления SO2. Перегородки 4 и 5 расположены таким образом, что они не полностью изолируют одну камеру от другой и поэтому под и над перегородками остаются отверстия или проходы, благодаря чему возможно свободное перетекание газа, соответственно серы из одной камеры в другую, предпочтительно в противотоке друг к другу.

Газодувкой 10 по трубопроводу 11 во вдувающее устройство 12, которое в предпочтительном варианте имеет множество сопел или насадок, подается первый десорбирующий газ, предпочтительно воздух. Такой десорбирующий газ подается при этом во второй камере b. В эту вторую камеру b по трубопроводу 13 вдувается также газовый поток во вторую, заполненную газом зону 3. Общий поток газов, подаваемых по трубопроводам 11 и 13, проходит затем через зону 3 в камере а и вновь отводится из емкости 1 по трубопроводу 14, унося при этом и удаленный из жидкой серы H2S. Этот трубопровод 14 оканчивается в вытяжном устройством 16, которое в предпочтительном варианте выполнено в виде пароструйного насоса, соответственно эжектора, рабочая среда в который подается по трубопроводу 15. По трубопроводу 17 может затем окончательно выводиться смесь всех газов, используемых и образовавшихся в процессе дегазации.

По трубопроводу 20 в первую камеру а подается жидкая дегазируемая сера. Такая сера отбирается в первой камере а на циркуляцию насосом 21 и подается им по трубопроводу 22 в распылительное устройство 25. Это распылительное устройство 25 находится во второй зоне 3 первой камеры а.

Такое же устройство для рециркуляции и распыления серы находится также во второй камере b, где жидкая сера подается насосом 21' по трубопроводу 22' в распылительное устройство 25', которым жидкая сера распыляется во второй, заполненной газом зоне 3 второй камеры b.

Помимо этого рассматриваемое устройство для дегазации серы согласно изобретению имеет также третью камеру с для удаления SO2, которая аналогичным образом снабжена рециркуляционным насосом 21'', которым жидкая сера подается по трубопроводу 22'' и трубопроводу 24'' в распылительное устройство 25''. Такое распылительное устройство 25'' предусмотрено в газовой фазе 3, находящейся в третье камере с. Одновременно из емкости 1 можно по трубопроводам 22'' и 23 отводить часть уже дегазированной жидкой серы.

Расход отбираемой дегазированной серы соответствует при этом количеству подводимой по трубопроводу 20 сырой серы. Расход отбираемой дегазированной серы может регулироваться регулирующим устройством, таким, например, как поддерживающий необходимый уровень регулирующий клапан 26 в выходном трубопроводе 23. Подобный регулирующий клапан непрерывно регулирует при этом уровень жидкой серы в емкости 1 таким образом, чтобы продолжительность пребывания в ней серы устанавливалась на величину, которая необходима для достижения требуемого законодательно установленного остаточного содержания H2S и SO2.

Помимо этого в третью камеру с по трубопроводу 30 подается десорбирующий газ, поступающий во вдувающее устройство 31. Такое вдувающее устройство 31 снабжено множеством сопел или насадок, расположенных у дна внизу жидкой фазы, и тем самым обеспечивает необходимое диспергирование десорбирующего газа в массе серы. В предпочтительном варианте в качестве такого десорбирующего газа используется инертный газ, такой как азот, тогда как газодувкой 10 по трубопроводу 11 вдувается воздух. Подаваемым по трубопроводу 13 газом в предпочтительном варианте является воздух.

Как указано выше, десорбирующий газ подается в камеру с по трубопроводу 30. Такой десорбирующий газ после барботирования им жидкой серы в камере с попадает в газовую фазу, находящуюся в камере b. В ней этот десорбирующий газ смешивается с десорбирующим газом, подаваемым по трубопроводу 11 в камеру b и движущимся в ней восходящим потоком, а также с подаваемым по трубопроводу 13, движущимся предпочтительно в противотоке продувочным газом. Образовавшаяся газовая смесь затем поступает в газовую фазу в камере а. Общий поток поданных в емкость газов отводится пригодным для этого вытяжным устройством 16, которое в предпочтительном варианте выполнено в виде пароструйного насоса, пар в который подается по трубопроводу 15. Вся газовая смесь, содержащая удаленные из серы H2S и SO2, выводится затем по трубопроводу 17.

Перечень ссылочных обозначений

|