Результат интеллектуальной деятельности: Состав инертного наполнителя

Вид РИД

Изобретение

Изобретение относится к ракетостроению, а именно к разработке имитаторов наполнителей камер сгорания топлива (НКСТ).

Известны составы для получения инертных наполнителей, в которых в качестве компонент-наполнителей используются окислы и соли кальция, материалы горных пород, карбонаты металлов, алюминий, а в качестве полимерной основы - полиолефины, парафины, поливинилхлорид, синтетические каучуки (патенты: США №3936403, №4119606, СССР №1779684 и др.).

Назначением этих составов является имитация свойств НКСТ, имеющих прочное скрепление с силовым корпусом.

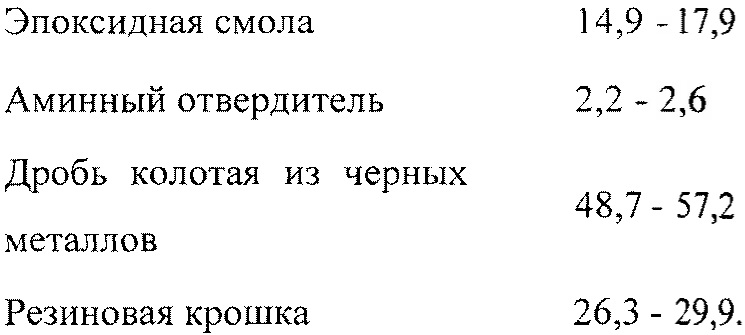

Известен состав для получения инертного наполнителя, принятый за прототип (патент РФ №2475466), который содержит следующее массовое соотношение компонентов:

|

Следует отметить, что вышеуказанный состав не позволяет регулировать конечную плотность инертного наполнителя в достаточно широком диапазоне, что является существенным недостатком, т.к. требуется имитация различных видов НКСТ с плотностью в более широком диапазоне. Одной из причин этого является низкая плотность наполнителя (сферического алюминия и калия хлористого).

Плотность представленного в патенте-прототипе инертного наполнителя находится в диапазоне от 1,601 до 1,607 г/см3. Данный диапазон получен по формуле:

,

,

где i - компонент состава прототипа (от 1 до 8),

m%i - массовая часть i-го компонента, мас. %,

ρi - плотность i-го компонента, г/см3.

Расширение диапазона плотностей без существенного изменения массовых частей компонентов не представляется возможным. При этом выход за диапазоны массовых частей, указанные в патенте-прототипе, приводит к недопустимым изменениям физико-механических свойств инертного наполнителя.

Помимо этого, состав-прототип обладает и другими недостатками:

• не технологичен в изготовлении в связи с большим количеством компонентов;

• содержит в большом количестве трансформаторное масло, которое способно диффундировать на границы раздела, тем самым нарушая термодинамическую устойчивость системы рецептурного состава.

Диффундирующее на границу «наполнитель-корпус» трансформаторное масло ухудшает адгезию инертного наполнителя к стенкам силового корпуса.

Задачей изобретения является создание универсального состава инертного наполнителя с широким диапазоном регулирования плотности для получения макетов массового производства с соответствующими массоцентровочными и адгезионными свойствами.

Технический результат заключается в возможности моделирования плотности всех существующих наполнителей камер сгорания за счет заполнения колотой дробью воздушных пор, образованных соединением частиц резиновой крошки различной формы и размеров.

Технический результат достигается тем, что состав инертного наполнителя содержит компоненты-наполнители и связующее, состоящее из эпоксидной смолы и аминного отвердителя, в качестве компонентов-наполнителей используется смесь резиновой крошки с дробью колотой из черных металлов, при следующем соотношении компонентов, массовых частей:

Использование дроби колотой на основе черных металлов (ДЧК 03, ДЧК 05, ДСК 03, ДСК 05) в количестве от 48,7 до 57,2 массовых частей позволяет с высокой точностью и в достаточно широком диапазоне регулировать плотность инертного наполнителя. Кроме того, используемая колотая дробь может быть отходом других производств, что в итоге значительно снижает стоимость инертного наполнителя. Использование именно колотой дроби обеспечивает прочное скрепление частиц дроби с резиновой крошкой за счет наличия плоскостей на зернах дроби, по которым формируется прочная адгезионная граница через связующее.

Необходимость использования дроби именно из черных металлов обусловлена плотностью черных металлов в диапазоне от 7,80 до 7,85 г/см3.

Использование металлов с меньшей плотностью сужает диапазон регулирования плотности инертного наполнителя. Использование металлов с более высокой плотностью приводит к их оседанию на дне перемешивающего устройства и, как следствие, к неравномерности плотности инертного наполнителя.

В ходе опытных работ выявлены технологические ограничения диапазона имитируемой инертным наполнителем плотности, связанные с неравномерностью распределения колотой дроби из черных металлов при ее содержании менее 48,7 массовых частей и существенному увеличению вязкости готовящегося инертного наполнителя при содержании колотой дроби более 57,2 массовых частей, что эквивалентно диапазону плотностей инертного наполнителя от 1,5 до 1,8 г/см3.

Резиновая крошка обеспечивает фиксированный объем инертного наполнителя (резины на основе бутадиенового, бутадиенстирольного и бутилкаучука, марок: СКД, СКД-2, БК-1675Н, БК-1570, СКДЛР-1,2 и др. - материал как отход производства), массовая часть которой в рецептуре составляет от 25,6 до 30,7%. Резиновая крошка обеспечивает большую пористость инертного наполнителя за счет соединения через связующее частиц резиновой крошки различной формы и размеров. Образующиеся воздушные поры (от 53 до 55% объема) равномерно заполняются дробью колотой из черных металлов до нужной плотности инертного наполнителя.

Объемная доля резиновой крошки внутри имитируемого диапазона плотностей составляет 46% с учетом погрешности, равной ±1%, обусловленной непостоянством геометрии частиц крошки. При пересчете постоянной объемной доли резиновой крошки в массовые доли по формуле:

m%рез.крошки =46,0/ρимитируемая,

где m%рез.крошки - массовая часть резиновой крошки, мас. %,

ρимитируемая - плотность имитируемого НКСТ, г/см3, и при учете диапазона плотностей инертного наполнителя от 1,5 до 1,8 г/см3, обусловленного содержанием дроби колотой из черных металлов, диапазон массовых частей резиновой крошки в инертном наполнителе составит от 25,6 до 30,7%. Увеличение массовой части резиновой крошки более 30,7% приводит к увеличению занимаемого смесью объема и, как следствие, неравномерности распределения массы инертного наполнителя и неполному смачиванию резиновой крошки связующим. Уменьшение содержания резиновой крошки менее 25,6 массовых частей приводит к уменьшению занимаемого смесью объема, что приводит к неравномерности распределения массы инертного наполнителя.

В качестве связующего используется эпоксидная смола (К-153, ЭД-20, Э-40) в сочетании с аминным отвердителем (полиэтиленполиамин, триэтаноламинтитанат, гексаметилендиамин). Эпоксидное связующее позволяет прочно скрепить компоненты инертного наполнителя. Высокая жесткость эпоксидного связующего компенсируется большим объемным содержанием резиновой крошки, придающей инертному наполнителю упругие свойства.

Объемное содержание связующего при имитации плотности в диапазоне от 1,5 до 1,8 г/см3 является постоянным, определено экспериментально, составляет от 30 до 32 объемных частей и обеспечивает полное смачивание резиновой крошки. При пересчете с объемных частей на массовые части по формуле:

m%связующего =V%связующего/ρимитируемая,

где m%связующего - массовая часть связующего, мас. %,

V%связующего - объемная часть связующего, об. %,

ρимитируемая - плотность имитируемого НКСТ, г/см3.

Исходя из этого, m%связующего находится в диапазоне от 17,1 до 21,5. Рецептурное соотношение смолы и отвердителя: 100 массовых частей смолы к 15 массовым частям отвердителя, соотношение обеспечивает полную полимеризацию смолы. Исходя из этого получен диапазон массовых частей смолы от 14,9 до 17,9 и отвердителя от 2,2 до 2,6.

Достоинствами полученного инертного наполнителя являются:

• широкий диапазон регулируемой плотности;

• технологичность (ввиду малого количества компонентов);

• простота регулирования плотности в процессе приготовления состава;

• удовлетворительная адгезия инертного наполнителя к стенкам заполняемого корпуса (отсутствие отслоения от стенок корпуса).

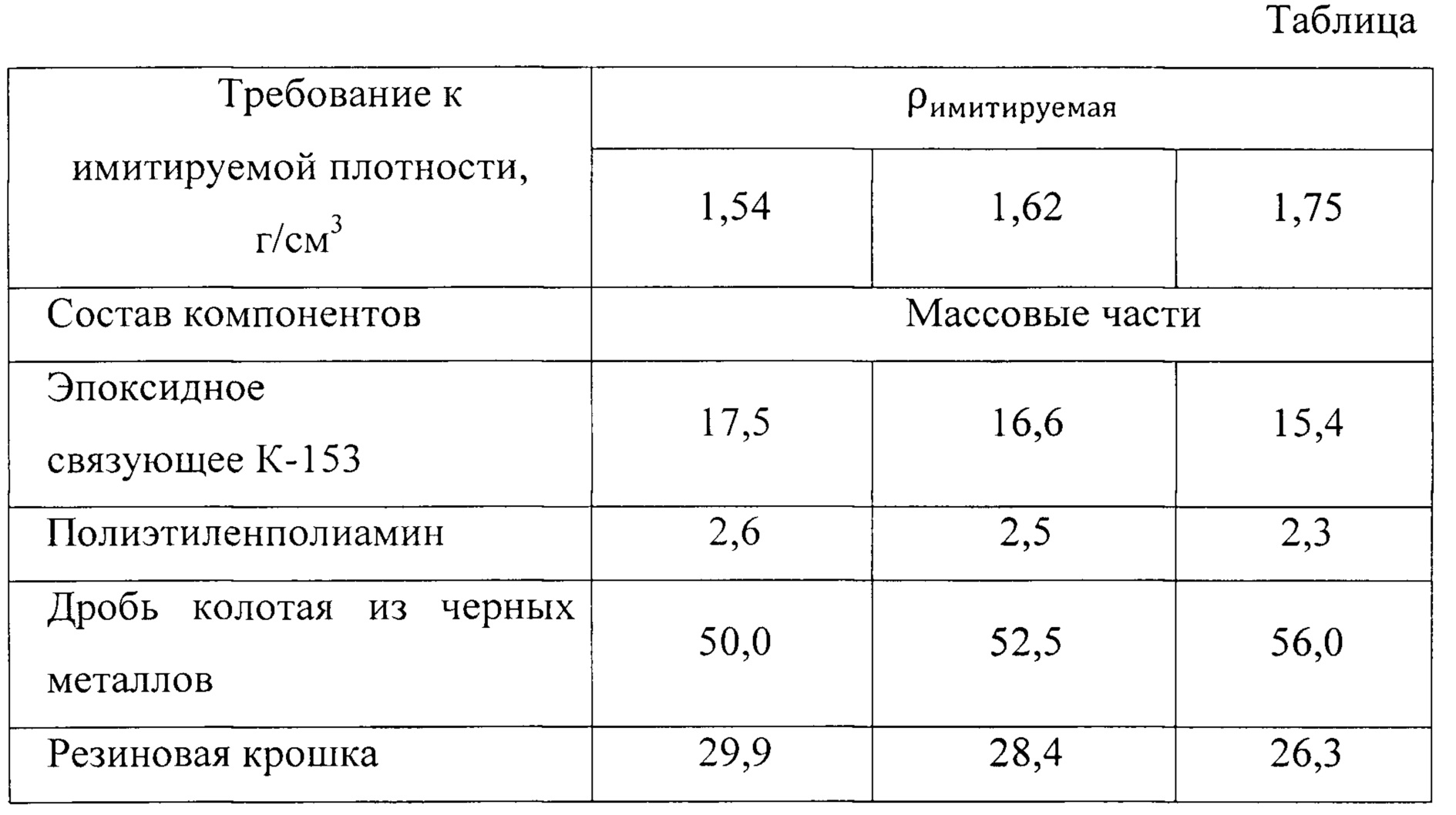

В таблице приведены примеры рецептур, инертных наполнителей моделирующих различные плотности.

Пример состава и технология приготовления инертного наполнителя для заполнения объема 100 дм3 инертным наполнителем с плотностью 1,54 г/см3 (1,54 кг/дм3):

1. Отвесить компоненты состава в требуемом массовом соотношении для объема, который необходимо заполнить:

|

2. Произвести смешивание компонентов состава в следующей последовательности:

- перемешать резиновую крошку до удаления комков;

- продолжая перемешивание, влить смолу, перемешать до полного смачивания крошки;

- продолжая перемешивание, влить полиэтиленполиамин, с обеспечением равномерного распределения;

- продолжая перемешивание, всыпать струей дробь, перемешать до равномерности.

3. Выгрузить состав в корпус макета в течение жизнеспособности состава.

4. Произвести полимеризацию в течение 24 ч при температуре от 15 до 35 °С.

Диапазон плотностей от 1,5 до 1,8 г/см3 опробован на модельных корпусах и по вышеописанной технологии, с подтверждением указанных преимуществ, составом с плотностью 1,54 г/см3 заполнены 2 корпуса объемом порядка 100 дм3. В корпусах, заполненных инертным наполнителем, обеспечены требуемые посадочные размеры, масса, координаты центра масс и удовлетворительная адгезия (скрепление) инертного наполнителя с силовой оболочкой, проверенная методами неразрушающего контроля.

Таким образом, описанный состав инертного наполнителя является универсальным, с широким диапазоном регулирования плотности и соответствующими массо-центровочными и адгезионными свойствами.