Результат интеллектуальной деятельности: СПОСОБ ОПРЕДЕЛЕНИЯ ПОРОГА НЕРАСПРОСТРАНЕНИЯ УСТАЛОСТНЫХ ТРЕЩИН НА ВЫСОКОЙ ЧАСТОТЕ

Вид РИД

Изобретение

Настоящее изобретение относится к способу, позволяющему определить порог нераспространения усталостных трещин на высокой частоте для лопатки газотурбинного двигателя.

Обычно комплекты лопаток в турбореактивных двигателях (лопатки компрессора и лопатки турбины) испытывают напряжение в широком диапазоне частот. Тем не менее, критическими частотами являются в основном такие частоты, которые связаны с первыми тонами в изгибных колебаниях лопаток, которые расположены по существу выше 500 Гц. Для того чтобы определять размеры лопаток, испытывающих усталость, можно либо определить размеры приемлемых воздействий на лопатки, либо также, что более обычно, обратиться в особенности к модели распространения усталостной трещины, которая по существу должна быть выверена с использованием экспериментальных данных. Эти данные включают в себя порог нераспространения длинной трещины, причем порог обозначается как ΔKth и характеризует амплитуду ΔK порога коэффициента интенсивности напряжения (КИТ), выше которой трещина распространяется под действием усталости.

Тем не менее, для заданного материала такой порог, при котором не происходит распространение, определяется почти всегда квазистатическим способом, который не представлен уровнями частот, воздействиям которых подвергаются лопатки при работе. Кроме того, определенные материалы, такие как титановый сплав Ti-6Al-4V или даже алюминид титана TiAl могут быть чувствительными к воздействиям окружающей среды, которые также могут повышать этот порог, зависящий от частоты.

В настоящее время порог, при котором не происходит распространение, определяется способами, в которых к испытательному образцу прикладывается уменьшающаяся нагрузка с использованием гидравлических растягивающих машин. Прикладываемая сила затем контролируется сервоприводом относительно коэффициента интенсивности напряжения, что означает, что необходимо знать как размер трещины изменяется при испытании. Для этого существуют различные контрольно-измерительные устройства, которые обеспечивают определение размера трещины при испытании. Первое такое устройство относится к измерению разницы потенциалов на основе тока, протекающего через испытательный образец. По мере распространения трещины сопротивление, которое получается в результате этого измерения потенциалов, увеличивается из-за уменьшения имеющегося сечения в плоскости распространения. Второе устройство основано на способе «податливости», в котором датчик деформации располагают на поверхности испытательного образа напротив исходного положения предварительной трещины, и когда трещина распространяется под действием заданной силы, можно видеть увеличение в измеряемой деформации. Этот эффект возникает в результате уменьшения жесткости испытательного образца при растяжении. Имея обобщающую кривую, описывающую отношение между жесткостью и распространением трещины, можно определить размер трещины. Третье устройство основано на способе «гребня», при котором многочисленные датчики деформации расположены так, чтобы образовывать «гребень» вдоль пути прохождения трещины. Когда трещина достигает датчика деформации, датчик деформации прекращает работу. Зная количество датчиков деформации, которые прекратили работу, можно определить размер трещины. Наконец, другие устройства основаны на сопоставлении между изображениями или оптическими измерениями, из которых положение вершины трещины оценивается посредством телецентрической системы.

Все эти обычные способы основаны на использовании устройств для определения размера трещины при испытании, обеспечивая, таким образом, возможность в реальном времени регулировать коэффициент интенсивности напряжения (КИН), действующий на кромке трещины (КИН=b*S*√(Л*a), где b является форм-фактором трещины, S является действующим напряжением, и a является характерным размером трещины). Таким образом, используется уменьшение КИН и считается, что порог достигается по мере того, как скорость распространения трещины (измеренная при испытании) становится меньше, чем заданное значение, например 10-10 (м/цикл), как предлагается в стандарте Американского общества по испытанию материалов ASTM E647.

Помимо того, что порог всегда определяется при квазистационарных условиях (от 1 Гц до 30 Гц) и, следовательно, основывается на предположении, что получаемое значение нераспространения, является постоянной величиной в виде функции от частоты, что не является правдой, основной недостаток таких обычных способов заключается в том, что они требуют, чтобы размер определяемой трещины определялся на месте образования. Устройства для измерения потенциала могут быть использованы только для токопроводящего материала, и они требуют получения данных и системы обработки, которые являются быстрыми для того, чтобы осуществлять регулирование. Общеизвестно, что это невозможно при высоких частотах, таких как частоты, которым подвергаются детали при работе, и для которых желательно оценивать материалы, из которых они изготовлены (>500 Гц). Способ «податливости» может быть применен к любому однородному материалу, но он также требует быстрого получения данных и быстрой системы обработки для осуществления регулирования, что также несовместимо с частотами, при которых требуется выполнять измерения. Способ «гребня» не обязательно приводит к эффективному сервоконтролю. Длина трещины может быть определена только дискретным образом, то есть в местах, где расположены датчики деформации. Затем может произойти эффект перегрузки на вершине трещины. В заключении, оптические измерения могут быть использованы, только когда скорость распространения трещины достаточно медленная. Между двумя измерениями изменение длины трещин должно быть маленьким для того, чтобы избежать эффекта перегрузки на вершине трещины.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение имеет своей целью уменьшение вышеуказанных недостатков посредством способа определения порога нераспространения усталостных трещин на высокой частоте (>500 Гц) в конструкционном испытательном образце, имеющем специфическую форму, которая обеспечивает такое определение.

С этой целью изобретение предлагает способ определения порога нераспространения усталостных трещин, в котором циклической нагрузкой воздействуют на по меньшей мере один испытательный образец, имеющий эллиптическое отверстие в испытательной области, причем эллиптическое отверстие имеет надрез на одном конце, а испытательный образец удерживают между двумя жесткими массами двумя жесткими пластинами предварительного напряжения, расположенными с каждой стороны указанного по меньшей мере одного испытательного образца, и каждая из которых прикреплена на своих двух концах к указанным двум жестким массам, причем циклическая нагрузка имеет частоту, которая выбрана равной резонансной частоте узла, содержащего испытательный образец, массы и пластины предварительного напряжения, для образования усталостной трещины из указанного надреза, затем после определения остановки распространения трещины измеряют окончательную длину трещины, и для определения указанного порога ΔKth нераспространения усталостной трещины используют график, причем указанную циклическую нагрузку обеспечивают электромагнитным вибратором, жестко прикрепленным посредством жестких стоек к структуре, поддерживающей указанные две жесткие массы и содержащей шток для передачи указанной циклической нагрузки к указанному узлу, содержащему испытательный образец, массы и пластины предварительного напряжения.

С таким способом больше не требуется измерять длину трещины во время проведения испытания и не требуется выполнять серворегулирование на основе такого измерения.

Предпочтительно указанную остановку трещины определяют подсчетом заданного количества нагрузочных циклов (обычно составляющих от 8 миллионов до 12 миллионов циклов).

Изобретение также предлагает испытательное устройство, позволяющее определить порог нераспространения усталостных трещин на высокой частоте, содержащее:

по меньшей мере один испытательный образец, имеющий эллиптическое отверстие в испытательной области, имеющее надрез на одном конце;

две жесткие массы, между которыми удерживается указанный по меньшей мере один испытательный образец;

две жесткие пластины предварительного напряжения, расположенные с каждой стороны указанного по меньшей мере одного испытательного образца, и каждая из которых прикреплена на своих двух концах к указанным двум жестким массам; и

электромагнитный вибратор, жестко прикрепленный посредством жестких стоек к структуре, поддерживающей указанные две жесткие массы и содержащий шток для передачи циклической нагрузки к указанному по меньшей мере одному испытательному образцу через указанные две жесткие массы, причем указанная циклическая нагрузка имеет частоту, которая выбрана равной резонансной частоте устройства для того, чтобы создавать усталостную трещину из указанного надреза, причем длина усталостной трещины, после определения остановки распространения трещины, определяет указанный порог ΔKth нераспространения усталостных трещин.

Таким образом, при приведении системы в динамическое растяжение на ее резонансной частоте посредством электродинамического вибратора, существует возможность достижения уровней нагрузки, которые достаточно высоки для генерации усталостной трещины, и остановка распространения такой трещины обеспечивает определение порога нераспространения.

Предпочтительно устройство дополнительно содержит одну или более дополнительных масс для изменения указанной частоты колебаний нагрузки посредством изменения указанной резонансной частоты.

Преимущественно указанный надрез выполнен на одном конце большой оси указанного эллиптического отверстия и в направлении действия указанной нагрузки.

Предпочтительно указанные стойки являются кронштейнами с ребром жесткости.

Преимущественно указанный испытательный образец первоначально подвергают сжатию посредством растяжения указанных двух пластин предварительного напряжения, достигаемого посредством постепенного уменьшения зазора, который существует первоначально между одним из указанных концов двух пластин предварительного напряжения и поверхностью одной из указанных двух жестких масс.

Согласно изобретению указанная резонансная частота устройства составляет от 300 Гц до 2000 Гц.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие характеристики и преимущества настоящего изобретения будут понятны из последующего описания, выполненного со ссылкой на сопроводительные чертежи, которые показывают варианты осуществления, не имеющие ограничительного характера, на которых:

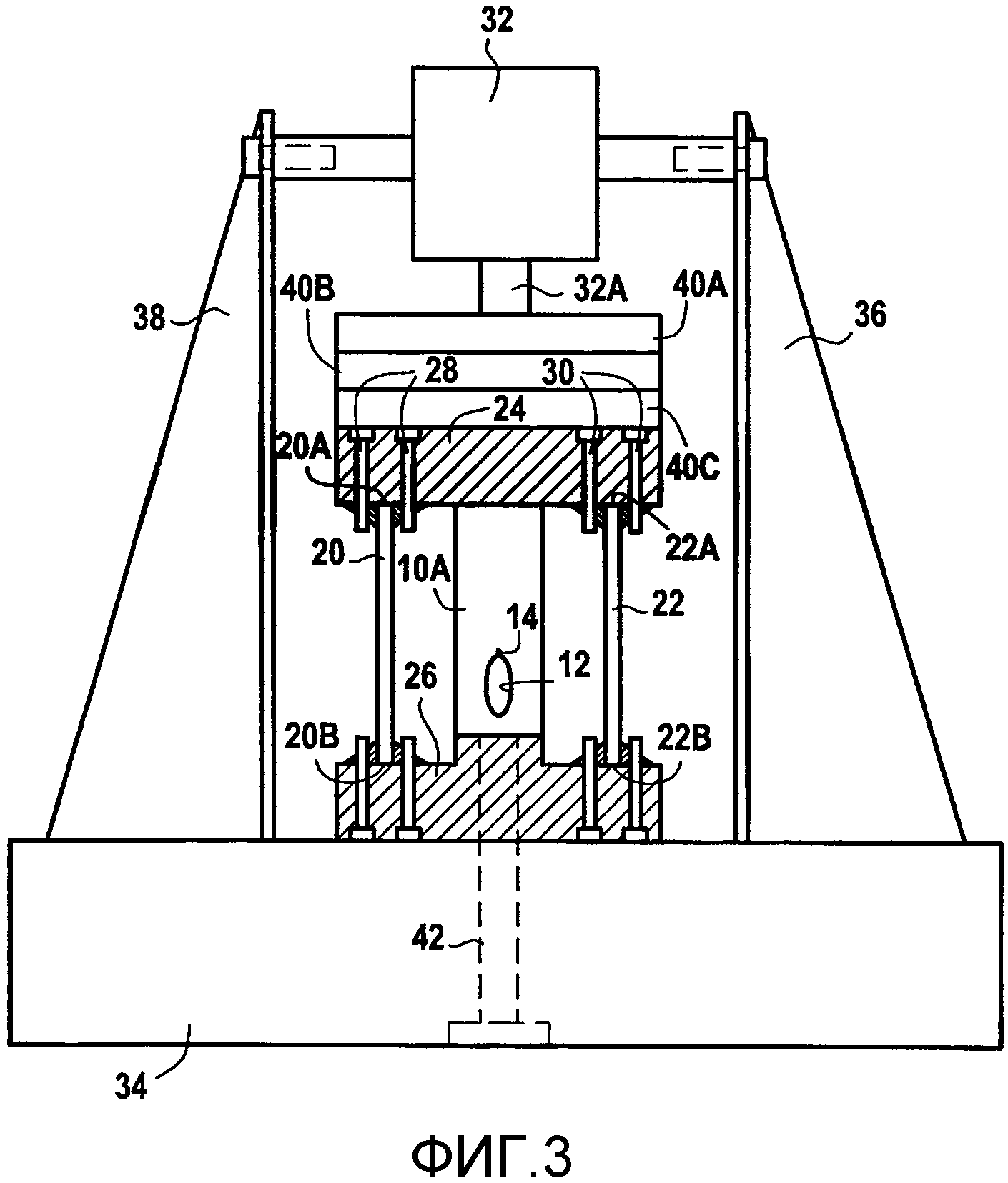

Фиг. 1A и 1B показывают испытательный образец в соответствии с изобретением, используемый в испытательном устройстве, позволяющем определить порог нераспространения усталостных трещин.

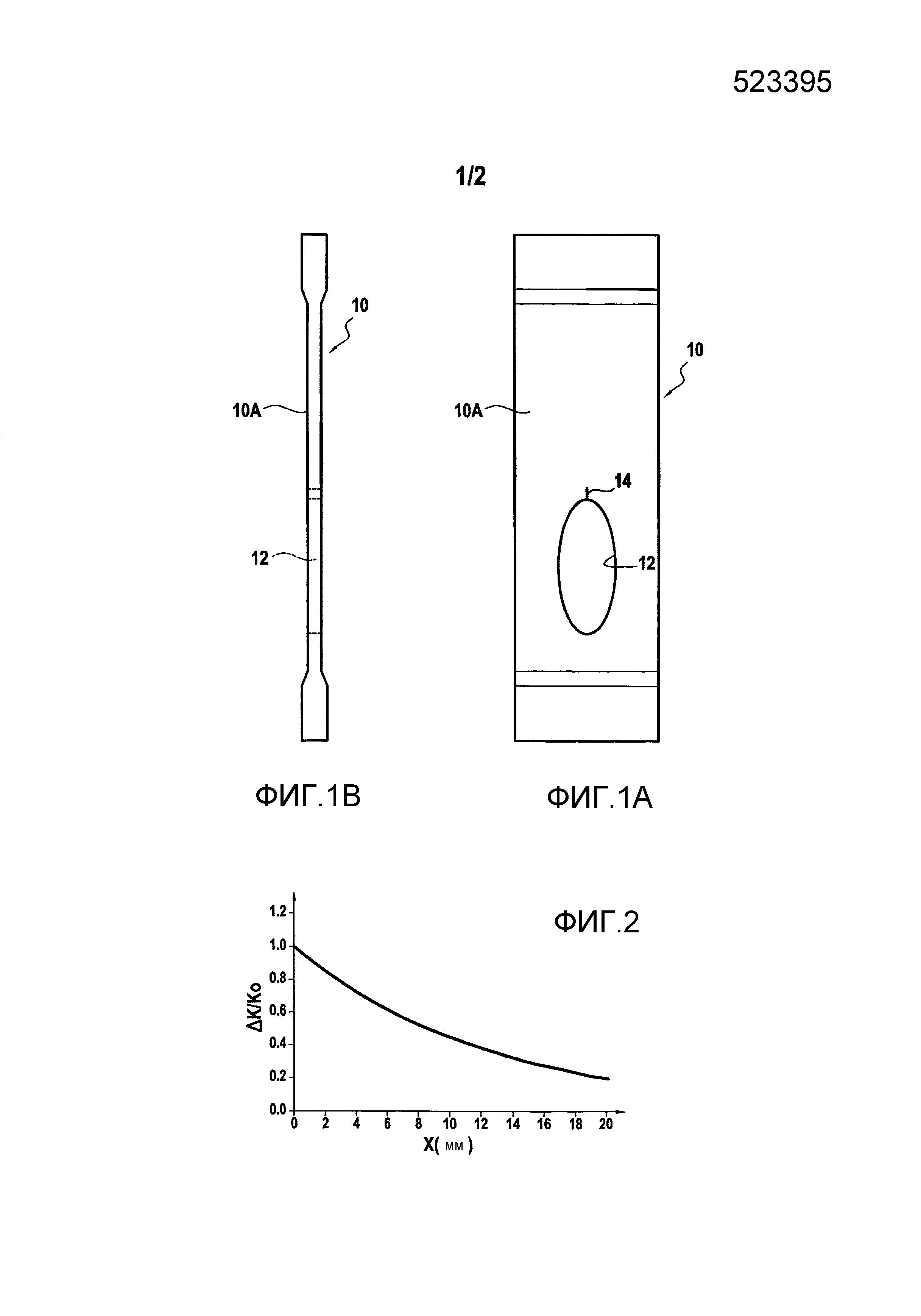

Фиг. 2 показывает скорость падения ΔK для испытательного образца из фиг. 1A и 1B;

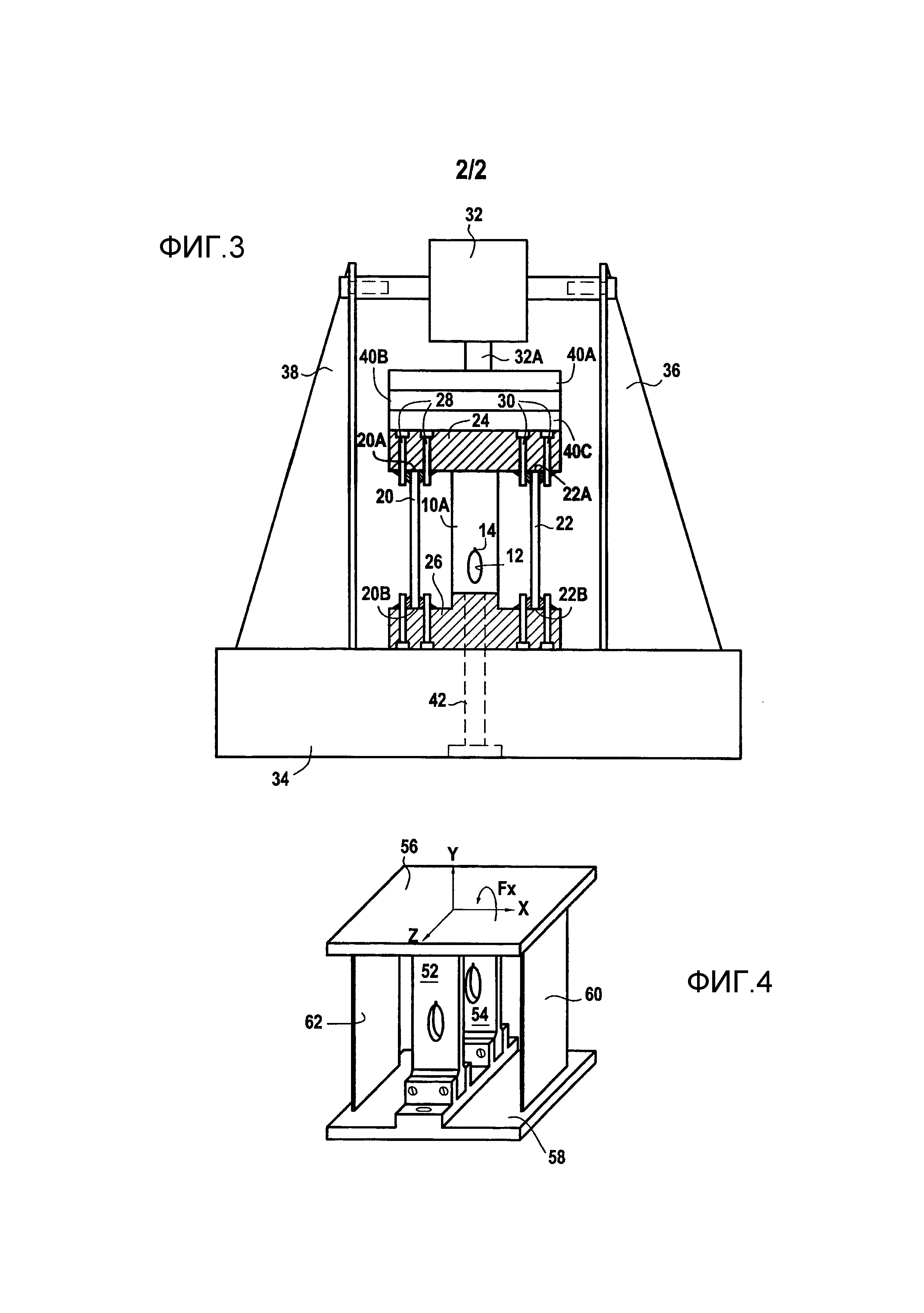

Фиг. 3 показывает испытательное устройство для использования в определении порога нераспространения усталостных трещин в соответствии с изобретением; и

Фиг. 4 показывает вариант с двумя испытательными образцами части из фиг. 3 устройства.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В изобретении предлагается прилагать внешнюю циклическую нагрузку постоянной средней величины и амплитуды к конструкционному испытательному образцу, который содержит эллиптическое отверстие, предварительно надрезанное у кромки отверстия. Наличие такого эллиптического отверстия создает градиент напряжения, и его коэффициент эллиптичности, связанный с размером его большой полуоси, делает возможным обеспечение того, что коэффициент интенсивности напряжения на вершине трещины характеризует требуемую скорость затухания для определения порога нераспространения усталостных трещин. Трещина затем останавливается сама по себе при такой затухающей нагрузке, и этого достаточно для измерения окончательной длины трещины после ее остановки для того, чтобы обеспечивать определение значения ΔKth. Длина трещины измеряется после завершения испытания посредством пересчета, требующего просто использования графика.

Фиг. 1A и 1B показывают форму испытательного образца, необходимого для использования в испытательном устройстве изобретения. Испытательный образец 10 имеет предпочтительно прямоугольную форму и имеет эллиптическое отверстие 12 в своей центральной испытательной части 10A, которое создает градиент напряжения в испытательном образце. На одном конце отверстия и, более конкретно, на конце его большой оси и в направлении действия напряжения (нагрузки), испытательный образец имеет надрез 14, выполненный, например, посредством электроэрозии (электроэрозионно обработанный надрез с прямой передней частью) для того, чтобы упростить начало возникновения усталостной трещин. Как показано, испытательный образец предпочтительно имеет уменьшенную толщину в испытательной области 10A.

Когда испытательный образец подвергается сжимающей нагрузке, растягивающие напряжения появляются на кромке отверстия из-за эффекта упругости Пуассона. При циклической нагрузке при сжатии (или растяжении-сжатии) трещина открывается и закрывается на каждом цикле и, следовательно, распространяется от усталости. При отсутствии трещины напряжение на кромке отверстия является положительным, оно уменьшается постепенно в области концентрации напряжения и стремится к нулю при прохождении от отверстия. Следовательно, если трещина распространяется от кромки отверстия, ее коэффициент интенсивности напряжения (КИН) уменьшается с увеличением длины распространения трещины. Усталостная трещина останавливается, когда амплитуда коэффициента интенсивности во время этапа распространения достигает порога ΔKth нераспространения.

Форма эллиптического отверстия определяет скорость падения коэффициента интенсивности напряжения по мере продвижения трещины. Поэтому важно задавать размер эллиптического отверстия (большую ось и отношение малой оси к большой оси) так, чтобы получать требуемую кривую для ΔK как функцию от длины трещины. Скорость падения ΔK уменьшается с увеличением отношения малой оси к большой оси, и с уменьшением размера малой оси. Оптимальная скорость падения служит как для исключения эффектов перегрузок на вершине трещины, так и для уменьшения неопределенности в измерении длины трещины (и, таким образом, в вычислении ΔKth) после того, как трещина перестает распространяться.

На фиг. 2 показана такая скорость падения, которая в соответствии с вышеописанным стандартом описывается с использованием следующей формулы:

ΔK(x)/ΔKo=exp(-0,08x),

где x представляет собой расстояние между вершиной трещины и кромкой эллиптического отверстия (в миллиметрах), и ΔKo представляет собой максимальную амплитуду, достигаемую ΔK рядом с эллиптическим отверстием.

Следовательно, при задании размеров испытательного образца следует учитывать, чтобы изменение в ΔK при распространении трещины, создаваемое эллиптическим отверстием 12 и надрезом 14, обеспечивало охват ожидаемого порога. Именно форма испытательного образца определяет то, как коэффициент интенсивности напряжения изменяется с распространением трещины. Например, для прямоугольного испытательного образца, имеющего испытательную область 10A с размером 70×30×3 (длина, ширина и толщина в миллиметрах), эллипс, имеющий большую ось, составляющую 24 мм и малую ось, составляющую 12 мм, расположен с центром, составляющим 25 мм от нижней границы испытательной области. Надрез выполнен по длине, составляющей 1,5 мм от вершины большой оси эллипса и вдоль большой оси.

Испытательное устройство для определения порога нераспространения усталостных трещин, показано на фиг. 3. Испытательный образец 10 подвергается воздействию статической предварительной нагрузки посредством двух жестких пластин 20 и 22 предварительно напряжения (выполненных, например, из композитного материала), которые расположены с каждой стороны испытательного образца и которые прикреплены на одном из своих концов 20A, 22A к одной из двух жестких масс 24, 26, между которыми удерживается испытательный образец, с другими концами 20B, 22B этих пластин, прикрепленными с первоначальным зазором к другой из этих масс 24, 26. Этот первоначальный зазор может быть введен с верхней жесткой массой 24 или с нижней жесткой массой 26, но преимущественно постепенное уменьшение этого первоначального зазора достигается через крепление с верхней жесткой массой посредством пары крепежных винтов 28, 30 так, чтобы при воздействии на две предварительно напряженные пластины при растяжении, обеспечивать затем сжатие испытательного образца. Массы 24, 26 служат для добавления жесткости и для модификации резонансной частоты узла, содержащего испытательный образец и пластины предварительного напряжения.

Полученная таким образом система подвергается вибрации посредством электродинамического вибратора 32, который жестко прикреплен к структуре устройства, например к опорной плите 34, которая передает силу, подаваемую вибратором к системе, содержащей неподвижные пластины предварительного напряжения и массы, окружающие испытательный образец через одну или более дополнительных масс 40A-40C. Для того чтобы получить максимальную величину деформации на каждом цикле растяжения, который применяется к испытательному образцу, частота нагрузки берется равной резонансной частоте системы при растяжении. Поскольку эта частота равна квадратному корню из жесткости системы (содержащей испытательный образец плюс пластины предварительного напряжения), разделенному на подвижную массу, дополнение или удаление дополнительных масс 40A-40C служит для изменения этой резонансной частоты и, таким образом, выполнения испытаний для измерения порога ΔKth нераспространения, при различных частотах, причем при высоких частотах, предпочтительно расположенных в диапазоне от 300 Гц до 2000 Гц. Поскольку коэффициент динамичности по перемещениям является большим, то даже для относительно малой прилагаемой силы деформация испытательного образца может быть большой, как и коэффициент интенсивности напряжения на вершине трещины.

Остановка распространения трещины определяется просто посредством подсчета количества используемых циклов, число которых находится в диапазоне от 8 миллионов до 12 миллионов циклов. Это значение выбирается из оцениваемого порядка величины для порога ΔKth и из скорости распространения. Циклическая нагрузка может быть, таким образом, остановлена, и испытательный образец может быть изъят из устройства для измерения окончательной длины трещины и затем для определения указанного порога ΔKth нераспространения усталостных трещин, посредством графика.

Естественно, правильно использовать крепежное средство, например крепежное средство 42 винтового типа для жесткого прикрепления системы к опорной плите 34. Любое отделение от нее, даже если только местное, может приводить к потере в передаче механической энергии, подаваемой электромагнитным вибратором 32 к системе и, таким образом, также к испытательному образцу 10.

Таким образом, при использовании вышеописанных испытательных образцов были получены следующие результаты: для коэффициента нагрузки, составляющего 0,7, соответствующего амплитуде напряжения на испытательном образце, составляющей 80,7 МПа, и для частоты напряжения, составляющей 803 Гц, трещина развивалась на 8,6 мм до остановки. Используя график, ΔKth определяется равным 2,7 (МПа.√м).

Следует отметить, что хотя в приведенном выше описании делается ссылка на систему с растяжением, понятно, что также возможно предусматривать изгибающую нагрузку. В особенности, как показано на фиг. 4, если система содержит два испытательных образца 52, 54 вместо только одного, и если расстояние между двумя испытательными образцами достаточно большое, тогда даже если нагрузка, прикладываемая системой, содержащей две массы 56 и 58 и две пластины 60, 62 предварительного напряжения, является нагрузкой изгибающего типа, то поле напряжений, прилагаемых к одному или к другому испытательному образцу, может рассматриваться как поле напряжений практически при растяжении.