Результат интеллектуальной деятельности: УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА

Вид РИД

Изобретение

Изобретение относится к области углерод-карбидокремниевых конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, а также к области создания и производства углеродных материалов на основе объемно-армированных каркасов из углеродного волокна и может быть использовано в химической, нефтяной и металлургической промышленности, а также в авиакосмической технике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред.

Известен способ получения изделий из углерод-карбидокремниевого композиционного материала и углерод-карбидокремниевый композиционный материал [1]. Углерод-карбидокремниевый композиционный материал содержит основу в виде каркаса из углеродных волокон, размещенных в углеродной матрице, и карбид кремния в виде жил, пронизывающих промежутки между углеродными волокнами, при следующем соотношении компонентов, мас. %: углеродные волокна 30-72, углерод матрицы 0,5-5,0, карбид кремния 26-65. При этом материал содержит дополнительно 0,1-2,5 мас. % соединений бора, а углеродные волокна в нем находятся в виде тканой структуры. Материал способен работать в экстремальных условиях и при разрушении поверхностного защитного слоя, по меньшей мере, до завершения рабочего цикла температурного нагружения в условиях окислительной среды.

К недостаткам этого материала следует отнести его сравнительно невысокую прочность на сдвиг, что обусловливает пониженную термопрочность материала, потому что он, будучи изготовленным по полному циклу препреговой технологии на основе пропитанных связующим и спрессованных слоев углеродной ткани, имеет двунаправленную структуру армирования.

Известен композиционный материал [2], содержащий углеродные волокна и углерод-карбидокремниевую матрицу с добавкой бора, отличающийся тем, что он имеет трехмерно армированную структуру, образованную непрерывными углеродными волокнами, а матрица состоит из пироуглерода и карбида кремния, распределенного в ее объеме и на поверхности материала, при следующем соотношении ингредиентов, мас. %:

|

Недостатком материала является недостаточная жаростойкость (высокая убыль массы) при температуре 1500°С.

Кроме того, технологией производства углеволокнистых каркасов по патенту [2] (примеры 1 и 2) являются процессы ткачества, в ходе которых углеродные нити травмируются и не сохраняют свои первоначальные свойства.

Известен способ производства углерод-углеродных композиционных материалов на основе объемно-армированных каркасов из высокомодульного волокна [3]. При наименьших трудовых и временных затратах полученный материал обладает высокой кажущейся плотностью (1,95-2,01 г/см3) и увеличенным уровнем коэффициента теплопроводности (130-140 Вт/м⋅К). Способ включает последовательные процессы пропитки волокнистой заготовки расплавленными углеводородами и карбонизации в герметизированном контейнере в аппарате высокого давления, где в качестве передающей давление среды используют кварцевый песок, извлечения заготовки и ее графитации в вакууме, причем эти процессы повторяют до получения материала с плотностью 1,95-2,01 г/см3. Для пропитки и карбонизации в герметизированном контейнере заготовку помещают в специальное приспособление, состоящее из двух одинаковых частей, нижней и верхней, каждая из которых выполнена из металлического кольца и графитовых пластин, размещенных внахлест вертикально диаметрально к сварному шву контейнера и металлическому кольцу, при этом свободное пространство контейнера засыпают углеводородами. Графитацию в вакууме проводят в пять этапов с понижением температуры от первого этапа к последнему: на первом этапе температура не более 2700°С, на втором этапе не более 2100°С, на третьем этапе не более 1700°С, на четвертом этапе не более 1300°С, на пятом этапе не более 800°С.

Недостатком этого способа является отсутствие в получаемом материале окислительностойкой керамической компоненты. Известно, что углеродные материалы недостаточно устойчивы к окислению, что приводит к потере прочности при температурах выше 450°С и ограничивает возможность их использования в изделиях, применяемых в экстремальных условиях.

Известен способ изготовления изделий из углерод-карбидокремниевого композиционного материала [4]. Способ включает изготовление углепластиковой заготовки на основе углеродного волокна и термореактивного связующего, ее термическую обработку до образования коксовой матрицы, армированной углеродными волокнами, последующее уплотнение коксовой матрицы путем насыщения пироуглеродом и силицирование. Насыщение пироуглеродом проводят до получения промежуточной плотности углеродной заготовки 78-87% от максимальной кажущейся плотности углеродного материала, после чего проводят предварительное силицирование при температуре 1500-1650°С и остаточном давлении 1-36 мм рт.ст., с последующей отгонкой свободного Si при температуре 1800-1850°С и остаточном давлении 1-36 мм рт.ст., а затем материал пропитывают коксующимся связующим, карбонизируют и окончательно силицируют парофазным методом.

Недостатком этого способа является то, что материал и изделия из него обладают недостаточной термопрочностью вследствие отсутствия у них объемно-армированной структуры.

Задачей предлагаемого изобретения является производство углерод-карбидокремниевого композиционного материала на основе многонаправленных армирующих стержневых каркасов (n=3, 4 …, где n - число направлений армирования) из углеродного волокна и изделий из такого материала, обладающих высокой термопрочностью, окислительной и эрозионной стойкостью.

Поставленная задача решается получением углерод-карбидокремниевого композиционного материала, отличающегося тем, что он имеет объемно-армированную структуру на основе многонаправленных стержневых каркасов (n=3, 4 …, где n - число направлений армирования) из углеродного волокна и комплексную углерод-карбидокремниевую матрицу, получаемую из углеводородов в процессе их карбонизации при атмосферном давлении или изостатически под давлением, насыщения заготовок пироуглеродом, высокотемпературной обработки, предварительного силицирования и повторного силицирования после мехобработки с целью образования на поверхности сплошного противоокислительного покрытия, в котором силицирование (предварительное и повторное) углерод-углеродной заготовки объемно-армированной структуры может проводиться любым известным способом, при плотности заготовок под силицирование в пределах от 1,60 до 1,95 г/см3 в зависимости от конечного использования материала.

Технологическая схема производства углерод-карбидокремниевого композиционного материала на основе многонаправленного армирующего стержневого каркаса включает:

- изготовление углеродных стержней из углеродной нити и сборку многонаправленного каркаса, при этом каркас собран из отдельных стержней, каждый из которых представляет собой собранную в несколько сложений нить из углеродного волокна, пропитанную водным раствором поливинилового спирта (ПВС), пропущенную

через ряд фильер для придания формы стержня с круглым или эллиптическим сечением и отвержденную;

- пропитку каркаса пеком и карбонизацию при атмосферном давлении;

- насыщение заготовки пироуглеродом;

- пропитку пеком и изостатическую карбонизацию под давлением, достаточным для принудительной пропитки наиболее мелкой пористости углерод-углеродной заготовки, которая может проводиться, в том числе в герметизированном контейнере в аппарате высокого давления;

- высокотемпературную обработку (ВТО) при температуре, достаточной для кристаллизации пироуглерода, в случае его осаждения, а также достижения уровня истинной плотности пекового кокса выше 2,1 г/см3, и образования поровых каналов в комплексной углеродной матрице;

- предварительное силицирование углерод-углеродной заготовки;

- механическую обработку заготовки в целевую деталь;

- повторное силицирование после мехобработки с целью образования на поверхности сплошного противоокислительного покрытия.

Следует отметить, что стержневые структуры обладают явным преимуществом по сравнению с плетеными и ткаными, поскольку при изготовлении стержней углеродные нити в отличие от процессов ткачества практически не травмируются и сохраняют свои первоначальные свойства, что существенно увеличивает реализацию прочности армирующего наполнителя в композите. Благодаря совершенству своей структуры стержневые каркасы обладают высоким уровнем однородности характеристик по всему объему заготовки. В процессе их изготовления практически исключаются такие дефекты структуры, как обрыв и пропуск наполнителя, свойственные тканым каркасам. Кроме того, в стержневых структурах возможно достичь гораздо большего объемного содержания волокна, чем в плетеных.

Для достижения наибольшей реализации прочности углеродного наполнителя в углерод-керамическом материале необходимо первоначальное получение углерод-углеродной основы такой плотности и столь низкой пористости, при которых в ней достигается наибольшая реализация прочности углеродного наполнителя. Расчетное значение показателя реализации прочности углеродного наполнителя устанавливается с учетом объемного содержания волокна, уровня его прочности, дисперсии показателей прочности и модуля упругости, а также с учетом уровня остаточной пористости.

Расчетная и экспериментально установленная прочность должна быть достаточной для служебной пригодности будущего изделия.

Предлагаемый способ получения углерод-углеродной основы всегда сопровождается выходом летучих продуктов карбонизации пека или летучих при высокотемпературной стабилизации состава. Поэтому даже при максимальном уровне плотности углерод-углеродной основы всегда остаются открытые поры, доступные для диффузионных процессов импрегнирования.

После получения углерод-углеродной основы проводится предварительный первый процесс силицирования.

После силицирования из заготовки механической обработкой получают целевую деталь. Затем деталь подвергается повторному силицированию с образованием на поверхности слоя карбида кремния, эффективно защищающего углеродные участки поверхности от окисления. При этом керамической компонентой заполняются упомянутые выше микротрещины и углеродные стержни в приповерхностных слоях частично карбидизуются, что приводит к уплотнению барьерного противоокислительного слоя и замедляет скорость выгорания углеродной составляющей композиционного материала.

Силицирование может проводиться любым известным способом, в том числе смесью кремния и бора или смесью кремния с другими тугоплавкими компонентами, или соединениями на основе кремния, в том числе кремнийорганическими. Плотность заготовок под силицирование может находиться в пределах от 1,60 до 1,95 г/см3 в зависимости от поставленных задач.

Предлагаемый композиционный материал отличается тем, что:

- имеет многомерно армированную структуру, которая, как показывает практика эксплуатации изделий ракетно-космической техники (вкладыши критического сечения ракетных двигателей твердого топлива и головные части блоков, входящих с высокими скоростями в плотные слои атмосферы), обладает достаточной термопрочностью в крайне тяжелых рабочих условиях;

- имеет в своем составе углеродную компоненту (пековый кокс, пироуглерод), которая до температур сублимации графита характеризуются наибольшей жаростойкостью из имеющихся сегодня конструкционных материалов;

- имеет в своем составе керамические компоненты, способные повышать его окислительную и эрозионную стойкость;

- имеет максимальную плотность и минимальную пористость для повышения абляционной стойкости и исключающую диффузионное проникновение окисляющей рабочей среды в объем композита.

Примеры конкретного выполнения осуществляются на стандартном оборудовании [5], испытание материала проводится на испытательном оборудовании и по методикам сертификационного центра АО «НИИграфит».

Пример конкретного выполнения

Изготавливают углерод-углеродную заготовку 0210 мм и высотой 240 мм четырехмерной структуры (4D-L). Для этого стержневой каркас из углеродного волокна, например марки ВМН-4, пропитывают расплавленным среднетемпературным каменноугольным пеком в термовакуумном шкафу при температуре не выше 300°С. Затем пропитанную пеком заготовку карбонизируют в среде коксовой засыпки в шахтной электрической печи при температуре не ниже 650°С. Процессы пропитки и карбонизации повторяют до получения заготовки плотностью 1-1,2 г/см3. Далее заготовку подвергают пропитке расплавленным высокотемпературным каменноугольным пеком и изостатической карбонизации в герметизированном контейнере в аппарате высокого давления по известным режимам. Затем проводят высокотемпературную обработку заготовки в электровакуумной печи при температуре (2100-2300)°С. Процессы пропитки, изостатической карбонизации под давлением и высокотемпературной обработки повторяют до получения заготовки плотностью 1,60-1,75 г/см3. Затем заготовку механически разрезают на диски высотой 35 мм. Объемное силицирование дисков из углерод-углеродного материала проводят в электровакуумной печи расплавом кремния известным способом дождевания при температуре (1700-1900)°С. Далее силицированный диск механически обрабатывают в целевую деталь на токарно-фрезерном оборудовании, которую повторно силицируют для образования по всей поверхности сплошного противоокислительного покрытия.

Пример 2 по примеру 1, отличается тем, что для изготовления углерод-углеродной заготовки используют стержневой каркас мелкоячеистой структуры (диаметр стержня ∅c≤1 мм).

Пример 3 по примерам 1 и 2 отличается тем, что углерод-углеродную заготовку плотностью 1-1,2 г/см3 сначала насыщают пироуглеродом в электровакуумной печи с подачей сетевого газа при температуре (900-1150)°С, и лишь затем подвергают пропитке расплавленным высокотемпературным каменноугольным пеком и изостатической карбонизации в герметизированном контейнере в аппарате высокого давления по известным режимам.

Пример 4 по примерам 1, 2, 3, отличается тем, что процессы пропитки, изостатической карбонизации под давлением и высокотемпературной обработки повторяют до получения заготовки плотностью 1,82-1,95 г/см3, при этом силицирование проводят однократно после мехобработки в целевую деталь для образования по всей поверхности сплошного противоокислительного покрытия.

Пример 5 по примерам 1, 2, 3, 4 отличается тем, что используют углерод-углеродную заготовку трехмерной структуры (3D).

Пример 6 по примерам 1, 2, 3, 4, 5 отличается тем, что вместо пропитки среднетемпературным каменноугольным пеком и карбонизации при атмосферном давлении проводят процессы пропитки высокотемпературным каменноугольным пеком и изостатической карбонизации под давлением по режиму примера 1.

Пример 7 по примерам 1, 2, 3, 4, 5, 6 отличается тем, что повторное силицирование для образования по всей поверхности сплошного противоокислительного покрытия проводят при температуре 1700-1900°С известным парожидкофазным способом.

Пример 8 по примерам 1, 2, 3, 4, 5, 6, 7 отличается тем, что повторное силицирование для образования по всей поверхности сплошного противоокислительного покрытия проводят при температуре 1700-1900°С с помощью боросодержащего шликера известного состава.

Углерод-карбидокремниевый композиционный материал по примерам 1-8 обладает следующим соотношением компонентов, мас.%: углерод - 71-96, карбид кремния - 3-24, кремний - 0,2-5, соединения бора - 0-2, диоксид кремния - 0-1.

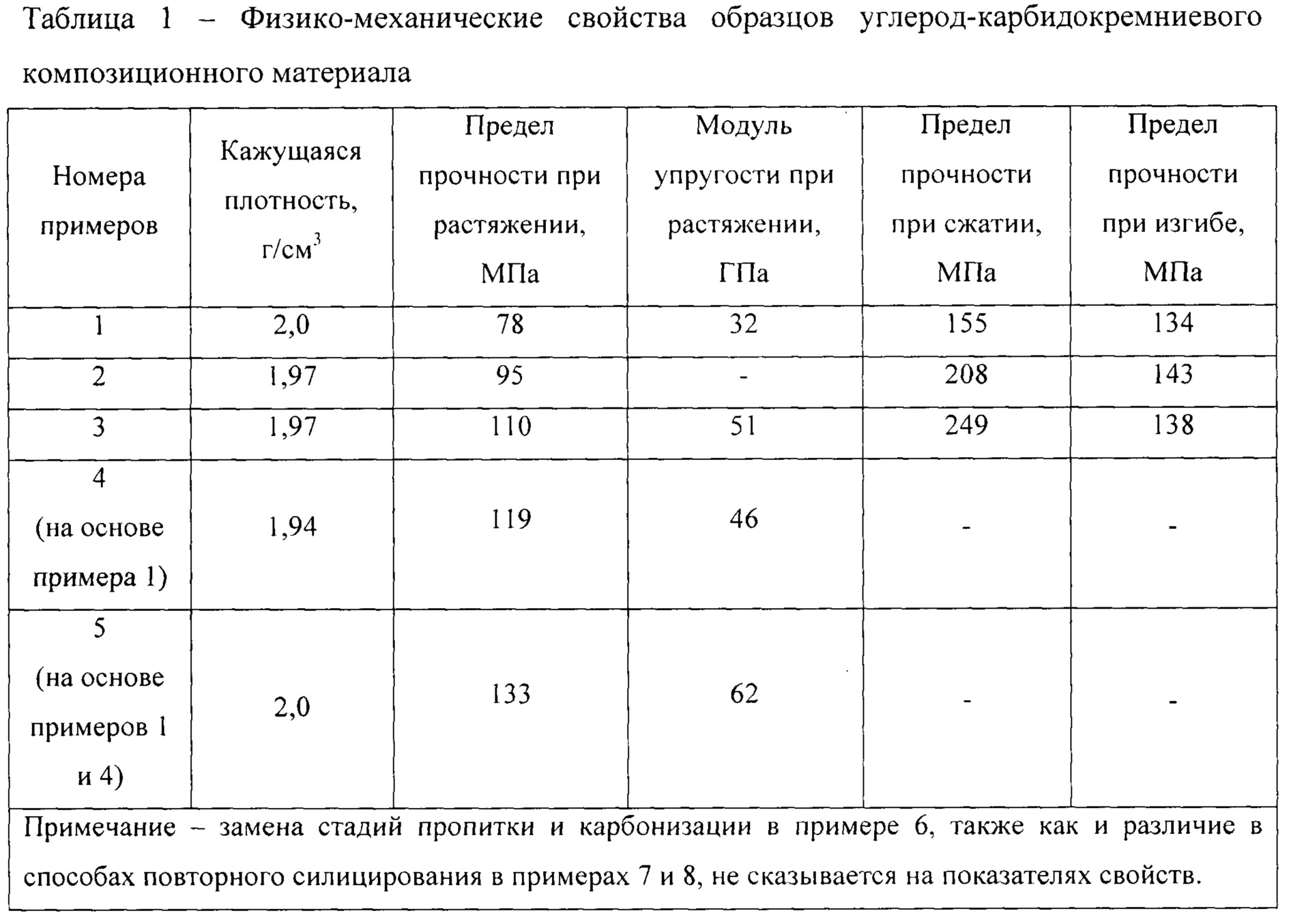

В таблице 1 представлены результаты определения физико-механических свойств образцов материала по приведенным примерам.

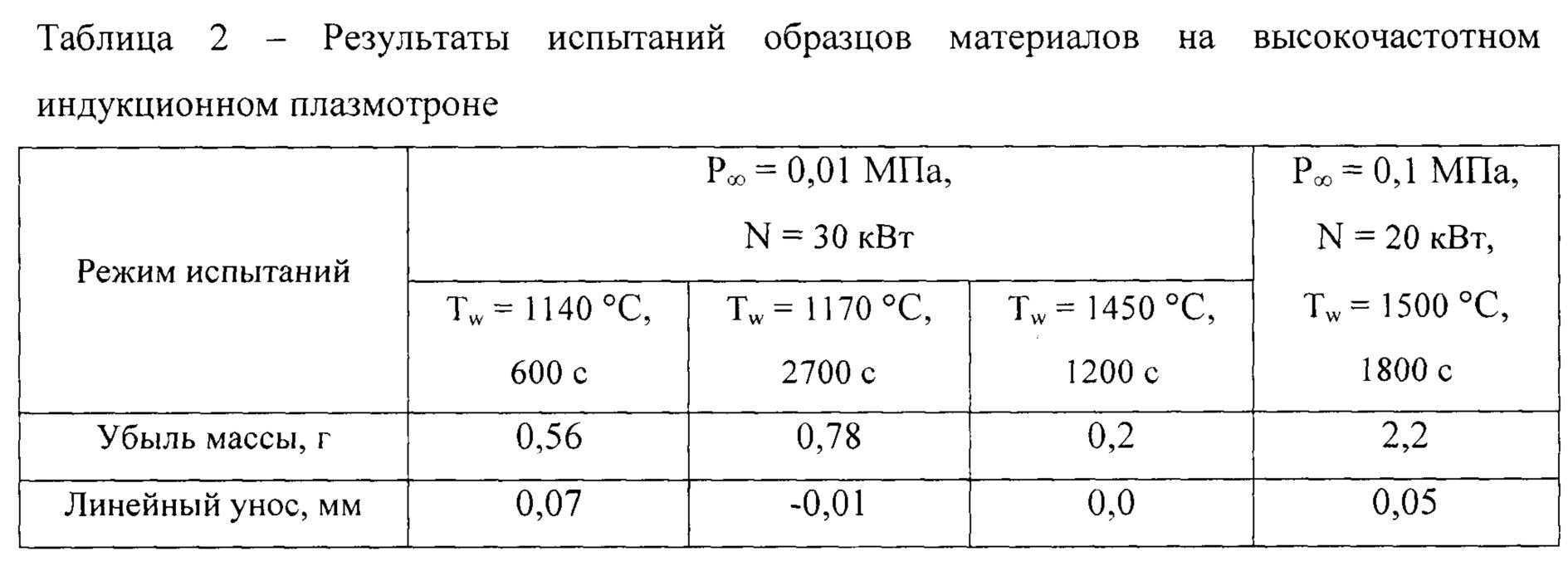

В таблице 2 приведены результаты испытаний образцов материалов на высокочастотном индукционном плазмотроне. Образцы показали минимальный унос массы и отсутствие линейного уноса в точке торможения в течение 600, 2700 и 1200 с при следующих режимах испытаний: давление P∝=0,01 МПа, потребляемая плазмотроном мощность N=30 кВт, температуры на поверхности TW=1140, 1170 и 1450°С, соответственно, а также в течение 1800 с при P∝=0,1 МПа, N=20 кВт и TW=1500°С.

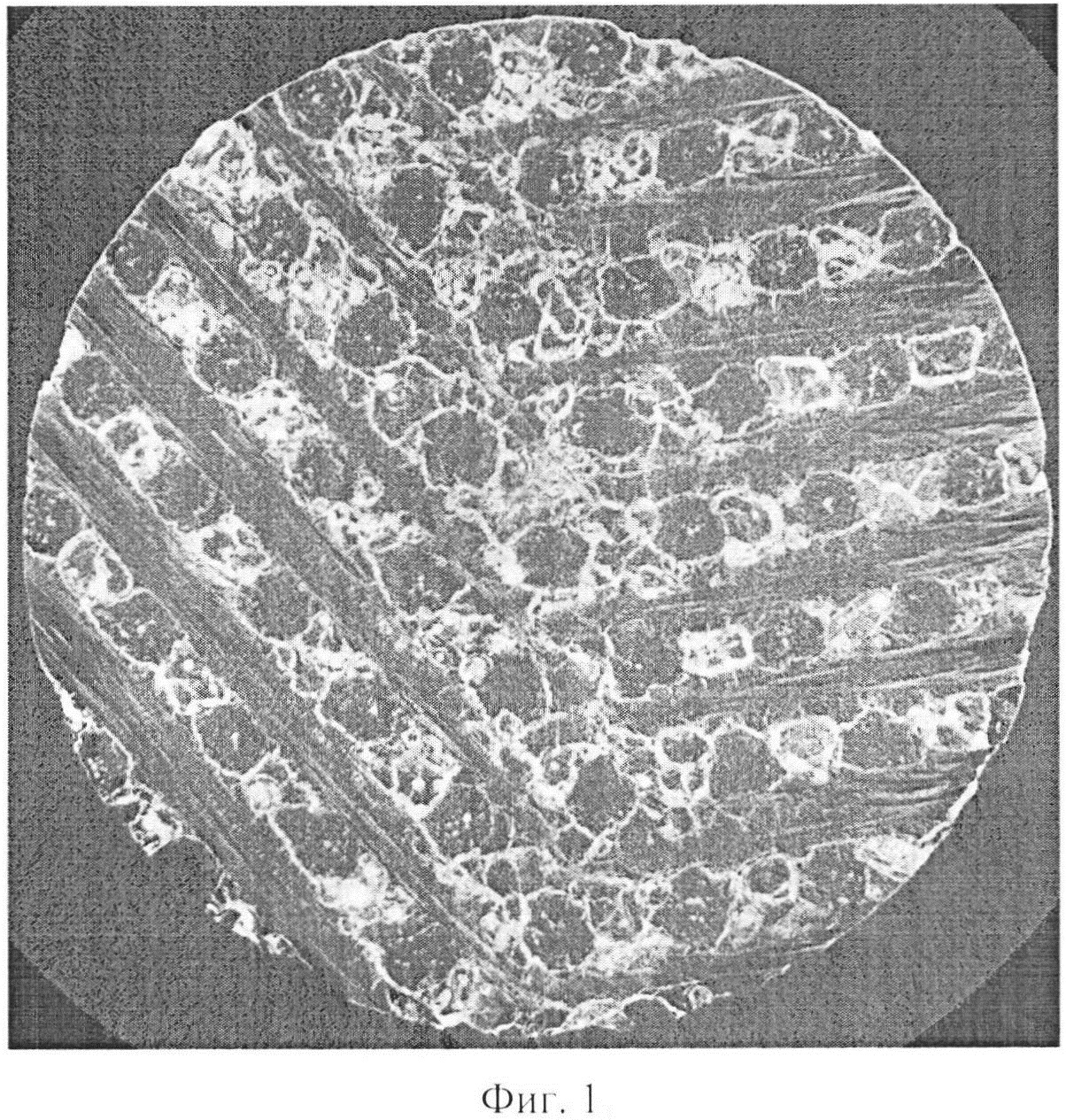

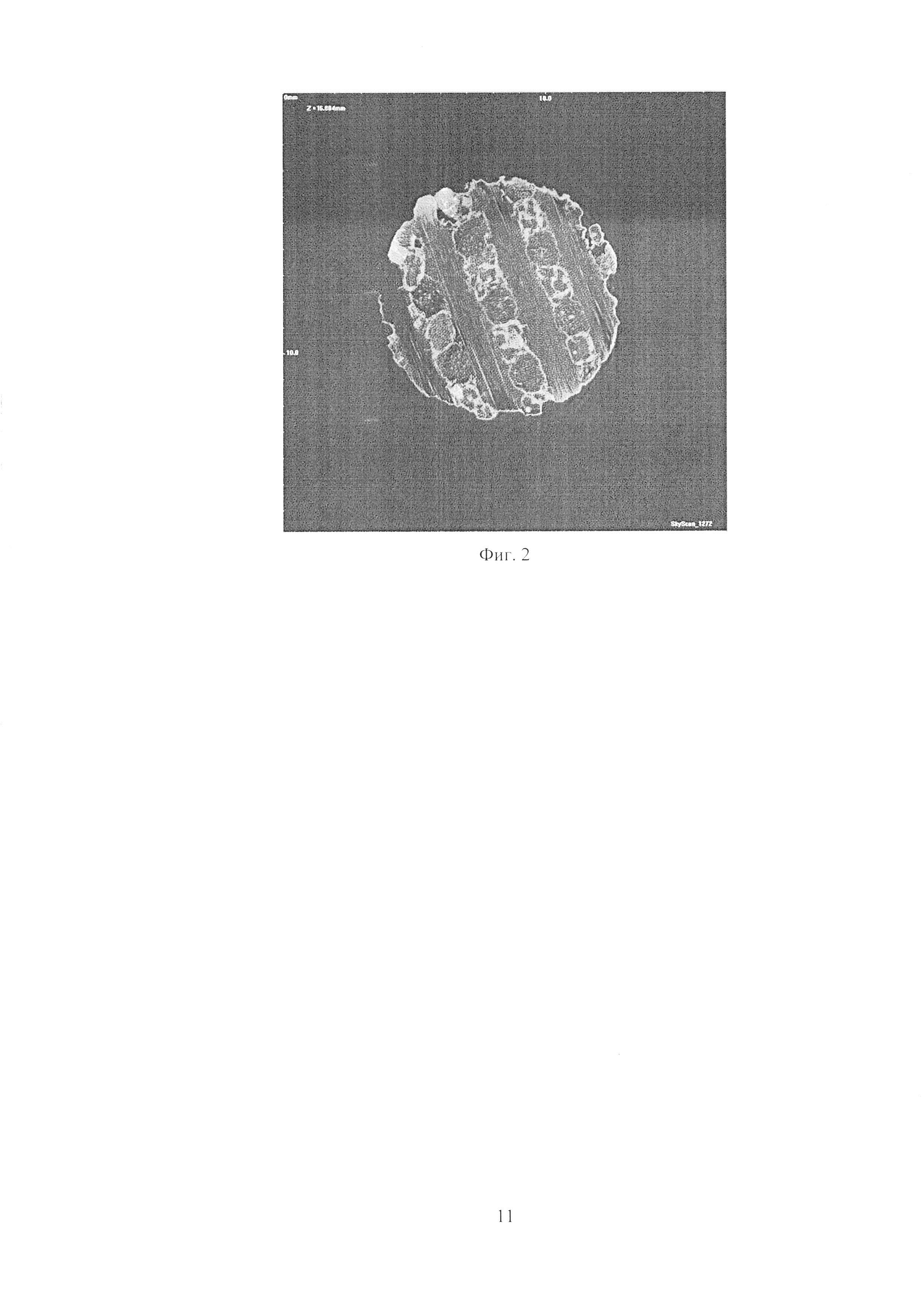

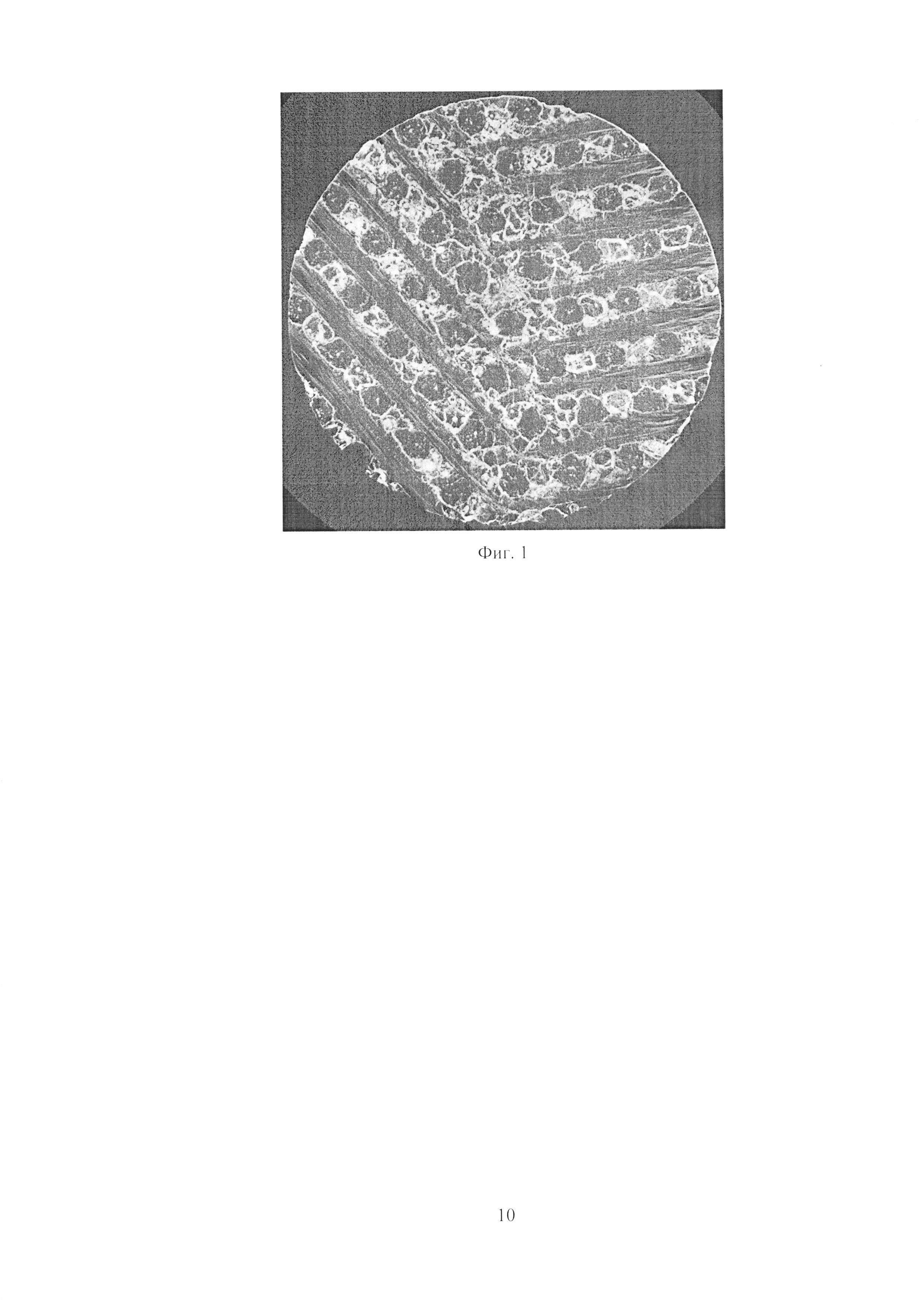

На фигурах 1 и 2 представлены фотографии внутренней структуры материала образца после проведенных испытаний, полученные методом рентгеновской компьютерной томографии. Светлым видится карбидокремниевая составляющая композиционного материала, в том числе покрытие по контуру. Исследование показало, что там, где в приповерхностных слоях имеет место частичная карбидизация углеродных стержней, усиливающая сцепление формируемого на поверхности SiC-покрытия с объемом материала и приводящая к увеличению толщины барьерного противоокислительного слоя, прогара не происходит. В местах, где такая карбидизация отсутствует, происходит выгорание углеродного материала стержня вплоть до матричного слоя SiC.

Выводы

Представленный углерод-карбидокремниевый композиционный материал благодаря наличию многонаправленой стержневой армирующей структуры, пироуглеродной и керамической составляющих матрицы и сплошного противоокислительного покрытия обладает высокой термоэрозионной и окислительной стойкостью, а также достаточными физико-механическими характеристиками, которые, как известно для данного класса материалов, повышаются с ростом температуры.

Источники информации

1. Патент РФ 2084425 з. 30.12.1992 г., опубл. 20.07.1997 г. С04В 35/56.

2. Патент РФ 2203218 з. 19.09.2000 г., опубл. 27.04.2003 г. С04В 35/52.

3. Патент РФ 2534878 з. 22.08.2013 г., опубл. 10.12.2014 г. С04В 35/52.

4. Патент РФ 2458890 з. 28.02.2011 г., опубл. 20.08.2012 г. С04В 35/577.

5. Свенчанский А.Д. Электрические промышленные печи, 2 изд., ч. 1., М., 1975.