Результат интеллектуальной деятельности: Способ получения многослойного композитного покрытия

Вид РИД

Изобретение

Изобретение относится к области металловедения, химико-термической обработке металлических изделий, к созданию наноструктурированных материалов конструкционного назначения, к проблеме трения и износа и может быть использовано для повышения долговечности деталей машин в любой отрасли промышленности.

Так, например, известен способ получения композиционных покрытий из порошковых материалов, включающий подготовку обрабатываемой поверхности посредством очистки, промывки и струйно-абразивной обработки, с последующей лазерной наплавкой порошкового материала в среде инертного газа, в качестве порошкового материала используют смесь из частиц титана и карбида кремния с размером 20-100 мкм в массовом соотношении 6:4 или 6:5, а процесс наплавки осуществляют при мощности лазера 4÷5 кВт, скорости сканирования лазерного луча 500÷700 мм/мин и расходе порошка 9,6÷11,9 г/мин (патент РФ №2542199, опубл. 20.02.2015 г.).

Недостатком данного способа является технологическая сложность процесса, требующего нагрева материала, хрупкость покрытий и изменение структурного состояния основы в результате нагрева.

Известен способ нанесения наноструктурированных износостойких электропроводящих покрытий из разнородных материалов, включающий подачу порошка в сверхзвуковой поток подогретого рабочего газа (например, воздуха) и нанесение его на металлическую поверхность изделия, для исключения межфазных границ, а также обеспечения изменения химического состава наносимого материала покрытия по линейной или логарифмической зависимости подачу порошков производят одновременно из двух или более автономно работающих дозаторов, причем плотность массового расхода порошка из первого дозатора увеличивают от 0,01 до 2 г/см⋅см2, а плотность массового расхода порошка из второго дозатора соответственно уменьшают также по линейной или логарифмической зависимости от 2 до 0,01 г/см⋅см2, обеспечивая тем самым изменение химического состава по толщине наносимого покрытия (патент РФ №2362839, опубл. 27.07.2009 г.).

Недостатком данного способа являются низкие прочностные характеристики покрытия, такие как адгезия, предел усталости.

Известен способ получения многослойного покрытия для режущего инструмента, включающий вакуумно-плазменное нанесение многослойного покрытия, наносят нижний слой из нитрида циркония и верхний - из соединения нитрида титана, хрома и ниобия при их соотношении, мас. %: титан 79,0-85,0, хром 9,0-11,0, ниобий 6,0-10,0, нанесение слоев покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый из которых выполняют составным из титана и хрома, второй - из циркония и располагают противоположно первому, а третий изготавливают составным из титана и ниобия и располагают между ними, причем нижний слой наносят с использованием второго катода, а верхний слой - с использованием первого и третьего катодов (патент РФ №2548864).

Недостатком данного способа являются низкая скорость нанесения покрытий, низкие прочностные характеристики покрытия.

В качестве наиболее близкого аналога заявляемого изобретения выбран способ высокоскоростного газопламенного напыления многослойного композитного покрытия из порошковых материалов на металлическое изделие (патент РФ №25138533, опубл. 20.04.2014 г.).

Задачей предложенного изобретения является получение многослойных композитных покрытий из порошковых материалов, содержащих связующий слой - слой из материала с эффектом памяти формы - упрочняющий слой.

Техническим результатом является повышение прочностных характеристик и износостойкости композитных покрытий с использованием материалов с эффектом памяти формы.

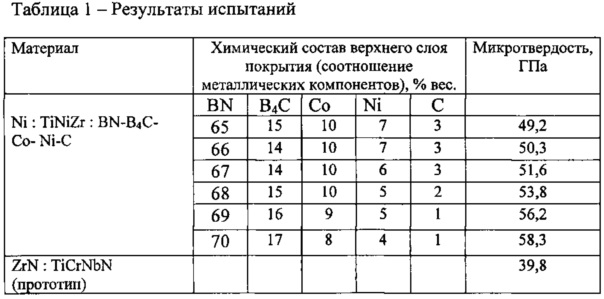

Технический результат достигается предложенным способом высокоскоростного газопламенного напыления многослойного композитного покрытия из порошковых материалов на металлическое изделие, в котором нижний слой покрытия наносят толщиной 100-150 мкм из механически активированного порошка Ni, средний слой - толщиной 500-900 мкм из механически активированного порошка с эффектом памяти формы на основе TiNiZr, а верхний слой толщиной 150-600 мкм из механически активированной смеси порошков из BN, В4С, Со, Ni, С при их соотношении, вес. %: BN 65-70, В4С 10-15, Со 8-10, Ni 4-7, С 1-3, затем проводят отжиг при температуре 850-1000°С в течение 1,5-2 часа, при этом после нанесения среднего слоя из сплава с эффектом памяти формы на основе TiNiZr осуществляют его поверхностное пластическое деформирование при нагревании в интервале температур мартенситного превращения на величину до 2-5% от толщины слоя, а механическую активацию порошков и высокоскоростное газопламенное напыление производят в защитной атмосфере. Механическую активацию порошков и высокоскоростное газопламенное напыление проводят в среде аргона. Механическую активацию порошков осуществляют в шаровой мельнице с использованием мелющих тел в виде шаров, состоящих из WC-CrC-Ni. В механически активированной смеси порошков используют углерод (С) в виде углеродных нанотрубок.

В процессе высокоскоростного газопламенного напыления механически активированных порошков происходит выделение энергии, накопленной в процессе механической активации, что обеспечивает более надежную адгезию с основой и между слоями и повышенные прочностные свойства многослойного композитного покрытия, а высокая скорость напыления обеспечивает формирование наноразмерной структуры. Принятая последовательность нанесения слоев «адгезионный слой - функциональный слой из материала с эффектом памяти формы - функциональный упрочняющий износостойкий слой» обеспечивает повышение прочностных характеристик и износостойкости композита. Наличие промежуточного слоя из материала с эффектом памяти формы, помимо характерных для этих материалов свойств памяти, сверхупругости или сверхэластичности (в зависимости от термообработки), тормозит, а иногда блокирует распространение дефектов типа трещин, возникающих в прочном, но хрупком поверхностном слое, и, как следствие, способствует повышению прочности и долговечности. Отжиг проводится для снятия внутренних напряжений после формирования многослойного композитного покрытия. Предложенный способ обеспечивает получение многослойного наноструктурированного композитного покрытия с эффектом памяти формы на стальных образцах с размером зерен 15-120 нм.

На первом этапе проводится механическая активация порошка Ni, порошка на основе TiNiZr, смеси порошков при следующем содержании компонентов, вес. %: 65-70 кубического нитрида бора, 10-15 карбида бора, 8-10 кобальта, 4-7 никеля, 1-3 углеродных нанотрубок, подвергают перемешиванию и измельчению в шаровой мельнице с использованием мелющих тел (в виде шаров), содержащих WC-CrC-Ni. Механическая активация порошков осуществляется в шаровой мельнице АГО-2У. Загрузка и обработка порошков производится в инертной атмосфере (среда аргона) со следующими параметрами: частота вращения барабана 1200-1500 мин-1, частота вращения водила 900-1000 мин-1, диаметр шаров 6 мм, время работы 15-30 мин.

На втором этапе проводится высокоскоростное газопламенное напыление в защитной атмосфере (среда аргона) механически активированных порошков. В камере при помощи вакуумного насоса создается вакуум, далее этот вакуум заполняется аргоном. Механически активированные порошки Ni, TiNiZr, BN-B4C-Co-Ni-C засыпают в порошковые дозаторы, связанные шлангами подачи порошков к соплу газопламенной горелки. Сопло газопламенной горелки имеет три канала для ввода порошков. Первый канал сопла, связанный с порошковым дозатором для подачи в зону напыления механически активированного порошка Ni, второй канал сопла связан с порошковым дозатором для подачи в зону напыления механически активированного порошка с эффектом памяти формы на основе TiNiZr, третий канал сопла связан с порошковым дозатором для подачи в зону напыления механически активированного порошка BN-B4C-Co-Ni-C. Раздельная подача механически активированных порошков в зону напыления возможна за счет конструкции сопла газопламенной горелки.

Многослойное композитное покрытие получаем следующим образом: сначала на стальной образец производят напыление нижнего слоя на основе механически активированного порошка Ni, имеющего неограниченную растворимость с железом толщиной 100-150 мкм на деталь (изделие), для увеличения адгезии с основой и с последующим слоем; на нижний слой на основе Ni наносят средний слой механически активированного порошка с эффектом памяти формы на основе TiNiZr толщиной 500-900 мкм, после нанесения среднего слоя осуществляют его поверхностное пластическое деформирование на величину до 2-5% от толщины среднего слоя с помощью пресса, состоящего из верхней и нижней траверс; далее осуществляется нанесение верхнего слоя механически активированного порошка BN-B4C-Co-Ni-C толщиной 150-600 мкм. Контроль температуры процесса осуществляют пирометром. Вакуумная камера со смотровым окном расположена на раме. В процессе поверхностного пластического деформирования осуществляют нагрев среднего слоя при помощи трансформатора, соединенного с нижней траверсой пресса. Весь процесс получения композита осуществляется автоматически при помощи блока управления, к которому при помощи шлангов подсоединены баллоны с газами. Нагрев образца с композитным покрытием для отжига осуществляют с помощью трансформатора.

После получения композита проводят отжиг при температуре 850-1000°С в течение 1,5-2 часа.

Пример

На первом этапе проводится механическая активация порошка Ni, порошка на основе TiNiZr, смеси порошков при следующем содержании компонентов: 65 вес. % кубический нитрид бора, 15 вес. % карбида бора, 10 вес. % кобальта, 7 вес. % никеля, 3 вес. % углеродных нанотрубок, подвергают перемешиванию и измельчению в шаровой мельнице с использованием мелющих тел (в виде шаров), содержащих WC-CrC-Ni. Механическая активация порошков осуществляется в шаровой мельнице АГО-2У. Загрузка и обработка порошков производится в инертной атмосфере (среда аргона), со следующими параметрами: частота вращения барабана 1200 мин-1, частота вращения водила 1000 мин-1, диаметр шаров 6 мм, время работы 20 мин. На втором этапе проводится высокоскоростное газопламенное напыление в защитной атмосфере (среда аргона) механически активированных порошков. В камере при помощи вакуумного насоса создается вакуум, далее этот вакуум заполняется аргоном. Механически активированные порошки Ni, TiNiZr, BN-B4C-Co-Ni-C засыпают в порошковые дозаторы, связанные шлангами подачи порошков к соплу газопламенной горелки. Сопло газопламенной горелки имеет три канала для ввода порошков. Первый канал сопла, связанный с порошковым дозатором для подачи в зону напыления механически активированного порошка Ni, второй канал сопла связан с порошковым дозатором для подачи в зону напыления механически активированного порошка с эффектом памяти формы на основе TiNiZr, третий канал сопла связан с порошковым дозатором для подачи в зону напыления механически активированного порошка BN-B4C-Co-Ni-C. Раздельная подача механически активированных порошков в зону напыления возможна за счет конструкции сопла газопламенной горелки. Многослойное композитное покрытие получаем следующим образом: сначала происходит напыление нижнего слоя на основе механически активированного порошка Ni толщиной 100 мкм на деталь (изделие) для увеличения адгезии последующих слоев; на нижний слой на основе Ni наносят средний слой механически активированного порошка с эффектом памяти формы на основе TiNiZr толщиной 600 мкм, после нанесения среднего слоя осуществляют его поверхностное пластическое деформирование на величину 2% от толщины среднего слоя с помощью пресса, состоящего из верхней и нижней траверс; далее осуществляют нанесение верхнего слоя механически активированного порошка BN-B4C-Co-Ni-C толщиной 450 мкм. Контроль температуры процесса осуществляют пирометром. Вакуумная камера со смотровым окном расположена на раме. В процессе поверхностного пластического деформирования осуществляют нагрев среднего слоя при помощи трансформатора, соединенного с нижней траверсой пресса. Весь процесс получения композита осуществляется автоматически при помощи блока управления, к которому при помощи шлангов подсоединены баллоны с газами. Нагрев образца с композитным покрытием для отжига осуществляют с помощью трансформатора. После получения композита проводят отжиг при температуре 900°С в течение 1,7 часа.

К преимуществам изобретения следует отнести технологическую простоту обработки, отсутствие требования дополнительного нагрева материала в процессе обработки, малую продолжительность цикла обработки, формирование в материале наноструктурного состояния, увеличение реакционной способности компонентов композита в связи с увеличением площади межфазных границ, реализацию деформационного и дисперсного упрочнения материала.

Результаты испытаний сведены в таблицу 1.

Как видно из таблицы 1, полученное многослойное композитное наноструктурированное покрытие с использованием материала с эффектом памяти формы обладает повышенными механическими свойствами и износостойкостью.