Результат интеллектуальной деятельности: Центрифуга для фильтрации расплавленных легких металлов от твердых примесей

Вид РИД

Изобретение

Изобретение относится к области металлургии цветных металлов и в частности к технологии рафинирования металлов.

Известен способ переработки фильтростатков силумина [1], включающий нагрев до 710-750°C, охлаждение до 580-585°C с одновременной фильтрацией. При этом, после отделения твердых осадков получен жидкий сплав силумин с содержанием Fe-0,8; Mn-0,21. Фильтрацию проводили центрифугой с погружаемым фильтром [2].

Недостаток способа в том, что отфильтровывалась твердая фаза размером более 0,1 мм, а более мелкие кристаллы примеси FeAl3 оставалась в жидкой фазе.

В качестве прототипа принята установка отделения твердых примесей из расплава [3], характеризующаяся тем, что между тарелями фильтра с образованием зазоров свободно на оси установлен диск, имеющий расположенные по окружности окна, причем R2>R3>R1 и R2:R1=(1,3-2,8), где R1 - радиус окружности, описанной вокруг оси нижней тарели; R2 - радиус окружности вокруг окон верхней тарели, R3 - радиус окружности, описанной вокруг окон диска.

Устройство позволяет не только отфильтровывать крупные кристаллы твердых примесей, но и сгущать суспензию мелких кристаллов в отстойных зонах, где повышается концентрация примесей за счет отвода отстойного чистого жидкого расплава.

Недостатком этого устройства является недостаточная производительность при фильтрации разбавленных суспензий с высокодисперсными твердыми примесями. Опыты показали, что щель верхней полости не забивается крупными кристаллами, и верхняя полость фильтра не работает как отстойная до тех пор, пока не заполнится щель нижней полости. В верхней полости отстоявшийся расплав в нижней полости проходит сквозь щель, так как имеет большее центростремительное усилие с более большим удалением от оси и не задерживается на отстой. Крупные >0,1 мм кристаллы, поступая из заборного окна, остаются в щели нижней полости, и затем, только после ее заполнения, верхняя полость работает как отстойная. Это снижает производительность фильтра. Опыты показали, что преждевременное удаление из суспензии крупных кристаллов в щель нижней полости ведет к неполному удалению мелких кристаллов из-за недостаточной длительности отстоя. Это ведет к снижению качества жидкой фазы и к дополнительным потерям металла в фильтростатки.

Целью предлагаемой центрифуги является повышение производительности отделения мелкодисперсных твердых кристаллов из расплава легких металлов, например FeAl3 из алюминия или силумина, и повышение качества жидкой фазы.

Технический результат достигается тем, что создается препятствие для прямого проскока расплава на разгрузку путем использования всего объема обоих полостей фильтра. Для этого на диске в полости фильтра укреплен с зазором кольцеобразный экран, который задерживает прямой выход расплава из заборного в разгрузочное окно. Технический результат предлагаемого изобретения заключается в том, что экран позволяет отклонять поток расплава и направить в щель конуса.

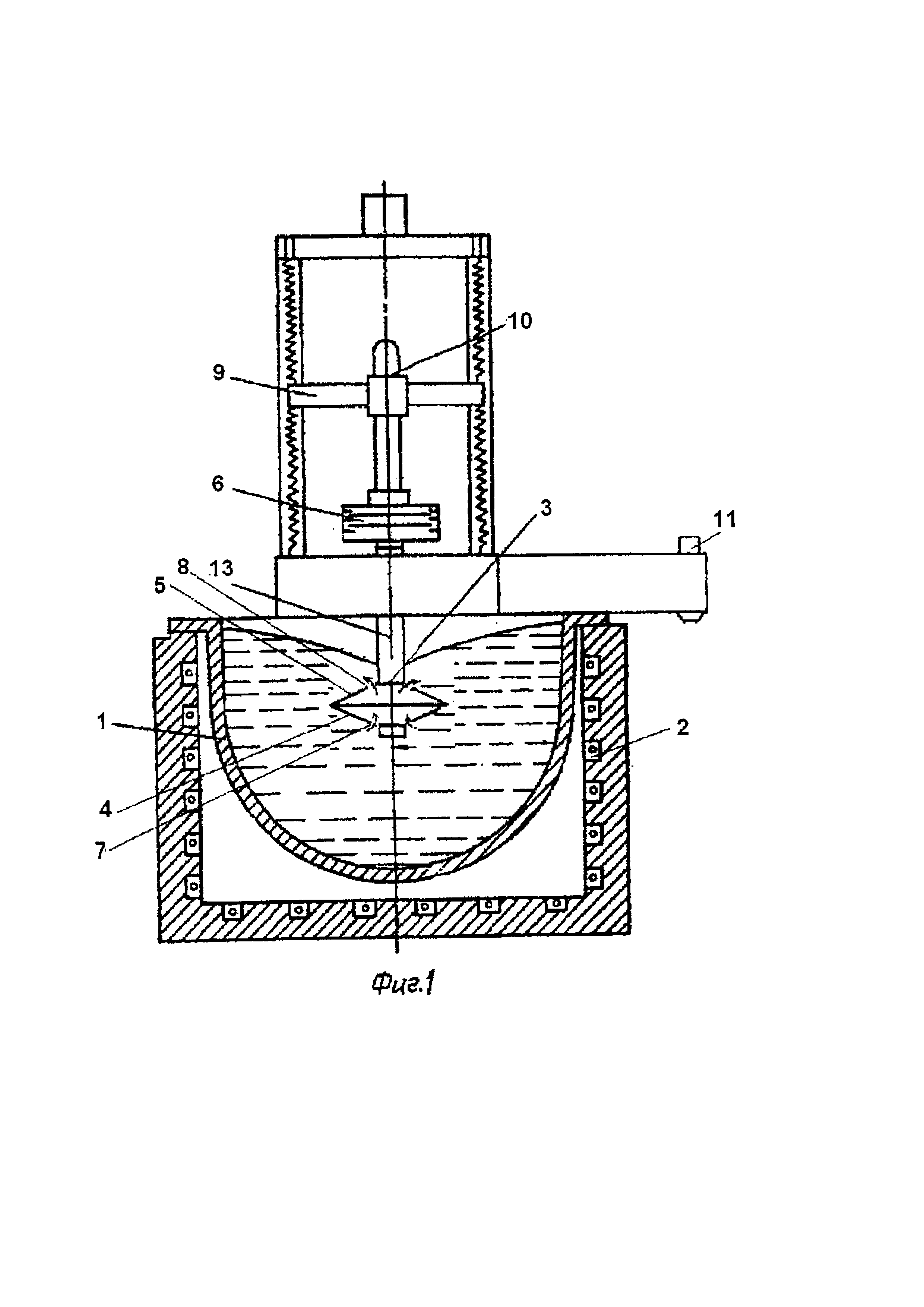

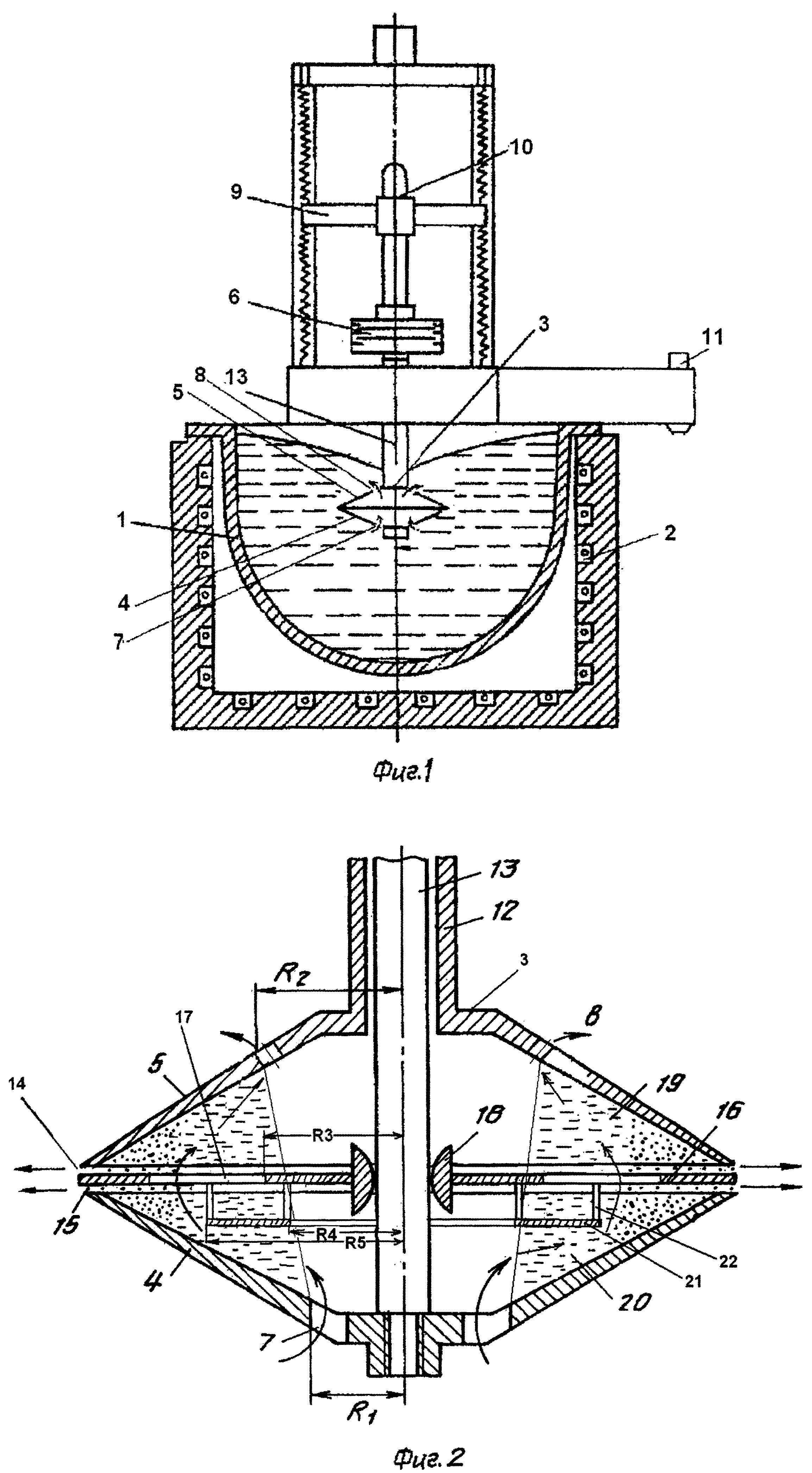

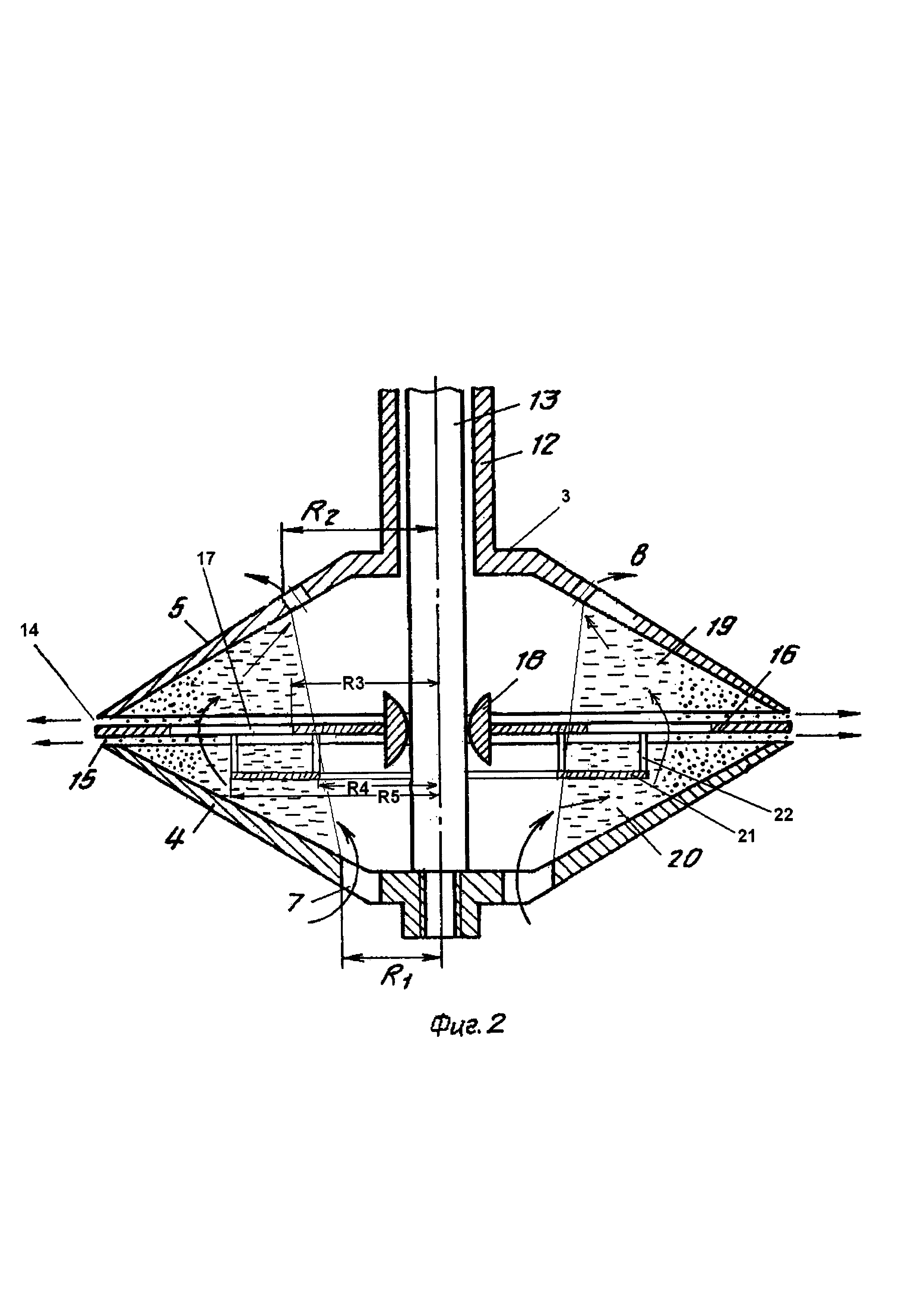

Это позволяет заполнить крупными кристаллами не только щель нижней полости, но и щель верхней и обеспечить отстой кристаллов и в верхней полости. На фиг. 1 схематично изображена центрифуга в общем виде; на фиг 2 - фильтр.

Центрифуга содержит ванну 1 с нагревателем 2 (Фиг. 1) для расплавления исходного металла, фильтр 3, состоящий из двух конусообразных тарелей 4, 5 и обращенных друг к другу большими основаниями. Фильтр 3 снабжен приводом 6 вращения. Нижняя тарель 4 имеет расположенные по окружности загрузочные окна 7 для входа неочищенного металла, а верхняя тарель 5 - разгрузочные окна 8 для выхода очищенных от кристаллов твердых примесей. Окружность, описанная вокруг загрузочных окон 7 на нижней тарели, имеет радиус R1. Окружность, описанная вокруг разгрузочных окон 8 верхней тарели 5, имеет радиус R2.

Центрифуга для фильтрации имеет привод 6 вращения фильтра, привод 9 перемещения фильтра по вертикали для погружения в ванну и подъема из нее и механизм 10 для раскрывания тарелей 4 и 5. Центрифуга содержит механизм (транспортер) 11 отвода осадка из области открытия тарелей. Верхняя тарель 5 жестко закреплена на полом роторе 12 (Фиг. 2), а нижняя насажена на вал 13 соосно с ротором 12. Между тарелями 4 и 5 установлен с образованием зазоров 14 и 15 диск 16 с отверстиями 17 по окружности. Отверстия 17 в диске 16 равноудалены от оси вала 13 по окружности с радиусом R3.

Диск 16 свободно посажен на вал 13 посредством овальной муфты 18. С верхней тарелью 5 диск 16 образует кольцевую полость 19, а с нижней 4 - кольцевую полость 20. На диске 16 укреплен кольцеобразный экран 21 с зазором с помощью ребер 22.

Радиус R4 внутреннего кольца экрана 21 больше радиуса R1 огибающей загрузочных окон 7 в 1,1-1,2 раза, а наружный радиус R5 экрана больше радиуса R1 огибающей загрузочных окон в 1,3-1,4 раза.

Центрифуга работает следующим образом.

В ванне 1 расплавляют металл и с помощью привода 19 погружают фильтр 3 в расплав и приводят во вращение приводом 6. При вращении фильтра расплав захватывается через окна 7 в нижней тарели 4 в полость 20 фильтра 3.

Между тарелями 4, 5 установлен диск 16, создающий препятствие потоку расплава. Диск 16 имеет отверстия 17 с радиусом R3 огибающей окружности от оси вращения.

Для повышения длительности пребывания расплава радиус огибающей отверстий в диске должен быть в 1,4-1,5 раз больше радиуса огибающих загрузчных окон, чтобы задержать движение потока, создать частичное препятствие.

При заполнении щели 15 полости 20 кристаллами размером более 0,1 мм необходимо, чтобы крупные кристаллы одновременно заполняли щель 14 полости 19. Для этого на диск установлен кольцевой экран 21 с радиусом R5, который отклоняет поток расплава от направления в окно 8 в направление к щели 14. Радиус R4 внутреннего кольца экрана больше радиуса огибающей загрузочных окон в 1,1-1,2 раза радиуса. Радиус R5 наружного кольца экрана больше R1 огибающей радиуса загрузочного окна в 1,3-1,4 раза, что также обеспечивает оптимальное затормаживание движению потока загрузки (движение показано стрелками). Равномерное заполнение щелей крупными кристаллами и одновременно отстойного процесса в обе полости позволит повысить качество жидкой фазы.

Жидкий расплав под действием центробежных сил выбрасывается через щели 15, 14 в расплав ванны 1, а крупные кристаллы задерживаются и накапливаются у щели 15, 14. Сквозь слой крупных кристаллов расплав процеживается, заполняя поры мелкими кристаллами, пока они не закупорят щели 15, 14. Под действием центробежных сил расплав циркулирует из полости 20 в полость 19, выбрасывается через окна 8 в верхней тарели 5 в расплав ванны 1.

Скорость циркуляции расплава через фильтр зависит от различия величин центробежных сил, возникающих от соотношения радиуса R1 от оси вращения огибающей загрузочного окна 7 и радиуса R2 огибающей разгрузочного окна 8.

При R2/R1<l,2 создается недостаточная разница центробежной силы обеспечения потока расплава через фильтр, снижается объем расплава, прошедшего полости 19, 20 отстаивания, отчего снижается производительность. При R2/R1>l,6 поток излишне высокий и расплав недостаточно задерживается в полости. Под действием центробежных сил мелкодисперсные твердые частицы примеси более тяжелые (например, FeAl3 с удельным весом 4,81 г\см3) чем чистый расплав (например, жидкий алюминий с удельным весом 2,37), отбрасываются к плотному осадку в щели 14, 15, а очищенный жидкий расплав выбрасывается через окна 8 в верхней тарели 5 в расплав ванны 1.

Отстой проходит в две стадии, сначала в полости 20, затем в полости 19. Мелкокристаллические кристаллы примесей уплотняются и укрупняются в полостях 19, 20 до полного заполнения. На фиг. 2 изображена форма заполнения полостей фильтра кристаллами и суспензии на отстое.

Периодически по мере накопления осадка в полостях 19, 20 с помощью привода 9 фильтр приподнимается над уровнем расплава, дочищается от остатков расплав в полостях 19, 20, фильтр приподнимают до уровня механизма 11 разгрузки осадка и с помощью механизма 10 раскрывают тарели, и осадок под действием центробежных сил выбрасывается механизмом 11 разгрузки.

При раскрытии тарелей 4, 5 на величину 20-30 мм диск 16 свободно смещается муфтой 18 по валу 13 под давлением выбрасываемого осадка с расширением зазоров 14, 15 между диском 16 и тарелями 4, 5. За счет овальности муфты 18 обеспечивается свобода колебаний инерционного вращения и трения диска 16 относительно кромок тарелей 4, 5 при выбрасывании осадка.

После выбрасывания осадка тарели 4, 5 с помощью механизма 10 сжимаются, и фильтр погружается приводом 9 в ванну с рафинируемым расплавом для повторения цикла.

Операции рафинирования расплава от твердых примесей повторяются до получения удовлетворительных анализов рафинируемого расплава.

Испытания показали, что предлагаемая центрифуга позволит получать алюминий с содержанием железа 0,5% со снижением количества циклов фильтрации. Предлагаемая центрифуга позволяет почти одновременно обеим полостям выйти на отстойный режим, что позволит повысить производительность фильтра в 1,6 раза. Кроме того, получать фильтростатки с меньшим содержанием жидкой фазы, так как будет отсутствовать возможность моментов, когда нижняя полость заполнена чистыми кристаллами, а в верхней полости - сгущенная суспензия. В этом случае при разгрузке фильтра получаются фильтростатки с потерей металла в отходы.

Литература

1. Патент РФ №1356475, C22B 9/02, опубл., БИ 35-12-598 с.

2. Авт. св. СССР №463334, М. кл C22B 9/02.

3. Авт. св. №1839764, C22B 9/02.