Способ снижения влажности угля в процессе его обогащения

Вид РИД

Изобретение

Изобретение относится к угольной промышленности и предназначено для получения угольного концентрата с заданными параметрами содержания влаги.

Одним из препятствий на пути к увеличению теплоты сгорания поставляемых углей является влага. Максимальное механическое обезвоживание концентрата в процессе его обогащения во всех машинных классах с применением современных высокоэнергетичных вибрационных грохотов с фактором разделения 4,5G, вибрационных и осадительно-фильтрующих центрифуг в большинстве случаев позволяет снизить внешнюю влагу конечного концентрата до 6-7%.

Однако в зависимости от гранулометрического состава угля (например, при большем процентном соотношении мелких классов к крупным), его хрупкости и внутренней влажности в определенных случаях достичь кондиционной влажности концентрата (не более 9% - летом и не более 7% - зимой) без применения термической сушки невозможно.

Известные и используемые на сегодня способы термической сушки обладают общим существенным недостатком: они являются отдельным технологическим процессом, требующим дополнительных: оборудования (зачастую сложного и дорогостоящего), мощностей и производственных площадей.

Так, известен способ сушки угля (см. патентную заявку RU 2007116728, МПК C10L5/00, дата публикации 20.11.2008 г.), содержащий следующие стадии:

(a) обеспечение установки тепловой обработки, в которой осуществляется прием продукта и которая содержит устройства приема по меньшей мере двух источников тепла, которое должно быть применено к продукту;

(b) обеспечение первого теплообменника, функционально соединенного с установкой тепловой обработки;

(c) подачу первого источника отходящего тепла в первый теплообменник, причем тепло, содержащееся в первом источнике отходящего тепла, подается в установку тепловой обработки в качестве одного из источников тепла;

(d) обеспечение второго теплообменника, функционально соединенного с установкой тепловой обработки;

(e) подачу второго источника отходящего тепла, тип которого отличается от типа первого источника тепла, во второй теплообменник, причем тепло, содержащееся во втором источнике отходящего тепла, подается в установку тепловой обработки в качестве второго источника тепла;

(f) выдерживание продукта внутри установки тепловой обработки под совместным действием первого и второго источников тепла при температуре и в течение времени, которые достаточны для того, чтобы обеспечить необходимую степень тепловой обработки;

(g) выгрузку продукта из установки тепловой обработки.

Известный способ является нетехнологичным, поскольку требует не менее двух различных источников тепла и представляет собой отдельный процесс, требующий сложной технологической линии.

Известен способ сушки угля (см. патентную заявку RU 2013126220, МПК C10L5/00, дата публикации 20.12.2014 г.), включающий контактирование влажной угольной мелочи, по меньшей мере, с одним водособирающим материалом, где водособирающий материал включает активированный алюминий и, по меньшей мере, часть воды, присутствующей в смеси, становится связанной с водособирающим материалом.

Основными недостатками известного способа являются:

- необходимость введения в угольный объем требуемого водособирающего материала для сбора влаги, причем для более эффективного влагоудаления желательно смешивание такого материала с угольной массой;

- необходимость разделения водособирающего материала и угля после связывания влаги и последующего удаления водособирающего материала.

Кроме того, в зависимости от начальной влажности угольной массы, возможна необходимость проведения нескольких циклов применения способа (ввиду того, что объем влаги, которую может связать определенный объем водособирающего материала конечен и ограничен физическими характеристиками последнего).

Известен способ сушки дисперсных (сыпучих) материалов (см. патент RU 2549394, МПК F26B 3/20, 3/30, F26B11/10, опубликован 27.04.2015 г.), который осуществляют внутри вертикально установленной цилиндрической емкости, днище которой нагревают снаружи направленно-фокусированным излучением в ближней инфракрасной области, влажный сыпучий материал периодически засыпают внутрь емкости на днище, высушивая нагревают его и периодически выводят (высыпают) из емкости, днище или всю емкость выполняют сетчатой или перфорированной, нагревая излучением днище снизу или и днище снизу, и боковую поверхность снаружи вдоль образующей до заданной температуры, вращая емкость относительно своей оси, а высушиваемый первоначально влажный материал засыпают непрерывно внутрь полой неподвижной трубы, которую устанавливают вертикально внутри емкости коаксиально емкости с равномерным зазором между наружной поверхностью трубы и внутренней цилиндрической поверхностью емкости так, что зазор между нижним концом трубы и днищем емкости меньше зазора между наружной поверхностью трубы и внутренней цилиндрической поверхностью емкости, при этом материал внутри трубы перемещают вниз к середине (к центру) нагретого днища, от этой середины перемещают материал по поверхности днища от его середины к его краям и далее вверх между цилиндрической стенкой вращающейся емкости и наружной поверхностью неподвижной трубы, а вблизи верхнего края емкости сверху высушенный материал захватывают всасывающим факелом пневматического транспортирующего устройства и непрерывно выводят высушенный материал из емкости, кроме этого на трубе снаружи размещают неподвижно равномерными или неравномерными рядами по длине трубы плоские или криволинейные лопасти, обеспечивая взаимодействие этих лопастей с высушиваемым материалом при его вращении вместе с емкостью посредством ворошения материала, и при этом скорость непрерывной подачи высушиваемого материала внутрь трубы, скорость непрерывного съема высушенного материала из емкости, скорость вращения емкости и температуру нагрева задают, контролируют и поддерживают в автоматическом режиме.

Реализация известного способа требует специального оборудования, которое невозможно вставить в существующие технологические комплексы.

Известен способ сушки при помощи устройства для сушки рудных материалов, преимущественно угля (см. патент RU 127437, МПК F26B17/04, опубликован 27.04.2013 г.), принятый в качестве прототипа, в котором сушка угля осуществляется следующим образом: горячая вода, проходящая по каналам в днище рештака скребкового конвейера, равномерно нагревает его, а перемещающийся по нагретому рештаку материал (уголь) осушается. При этом скребки конвейера осуществляют ворошение угля, что дополнительно ускоряет процесс удаления влаги из угля и способствует более равномерной его просушке.

Использование данного способа обеспечивает повышение безопасности сушки угля и не требует установки устройств для очистки дымовых газов.

Однако эффективность сушки является невысокой за счет ограничения максимальной температуры теплоносителя (не более 70-80°С), потерь тепловой энергии в трубопроводах и при самом нагреве (минимум половина тепла снимается с днища рештака, не контактируя с угольной массой).

Кроме того, в случае встраивания в готовые технологические линии возникают серьезные проблемы централизованного подвода теплоносителя (за счет огромного количества элементов, участвующих в процессе обогащения угля, через которые нужно провести систему трубопроводов).

Задачей, на решение которой направлен заявляемый способ, является гарантированное снижение влажности угольного концентрата до нормативной непосредственно на этапе обогащения (без организации отдельного технологического процесса).

Техническими результатами заявляемого решения являются: эффективность влагоудаления, экологичность, взрыво- и пожаробезопасность, технологичность.

Технические результаты достигаются тем, что в способе снижения влажности угля в процессе его обогащения, включающем нагрев угольной смеси, перемещаемой скребковым конвейером, путем прямого контакта с поверхностью этого конвейера с одновременным принудительным отводом испаряемой влаги из зоны нагрева, нагреву подвергают исключительно класс угля с размерами частиц от 0,5 до 13 мм, температуру поверхности регулируют в диапазоне от 150 до 250°С, а скорость перемещения рабочих ветвей скребкового конвейера – от 0,3 до 1,0 м/с, в зависимости от процентного содержания угля разных классов в начальной угольной смеси, а также от фактических параметров влажности, как минимум, двух классов углей с размерами частиц до 0,5 мм и от 0,5 до 13 мм после их обогащения.

При этом в случае разделения класса угля с размерами частиц от 0,5 до 13 мм в процессе обогащения на подклассы нагреву подвергают исключительно подкласс угля с размерами частиц от 0,5 до 3,0 мм.

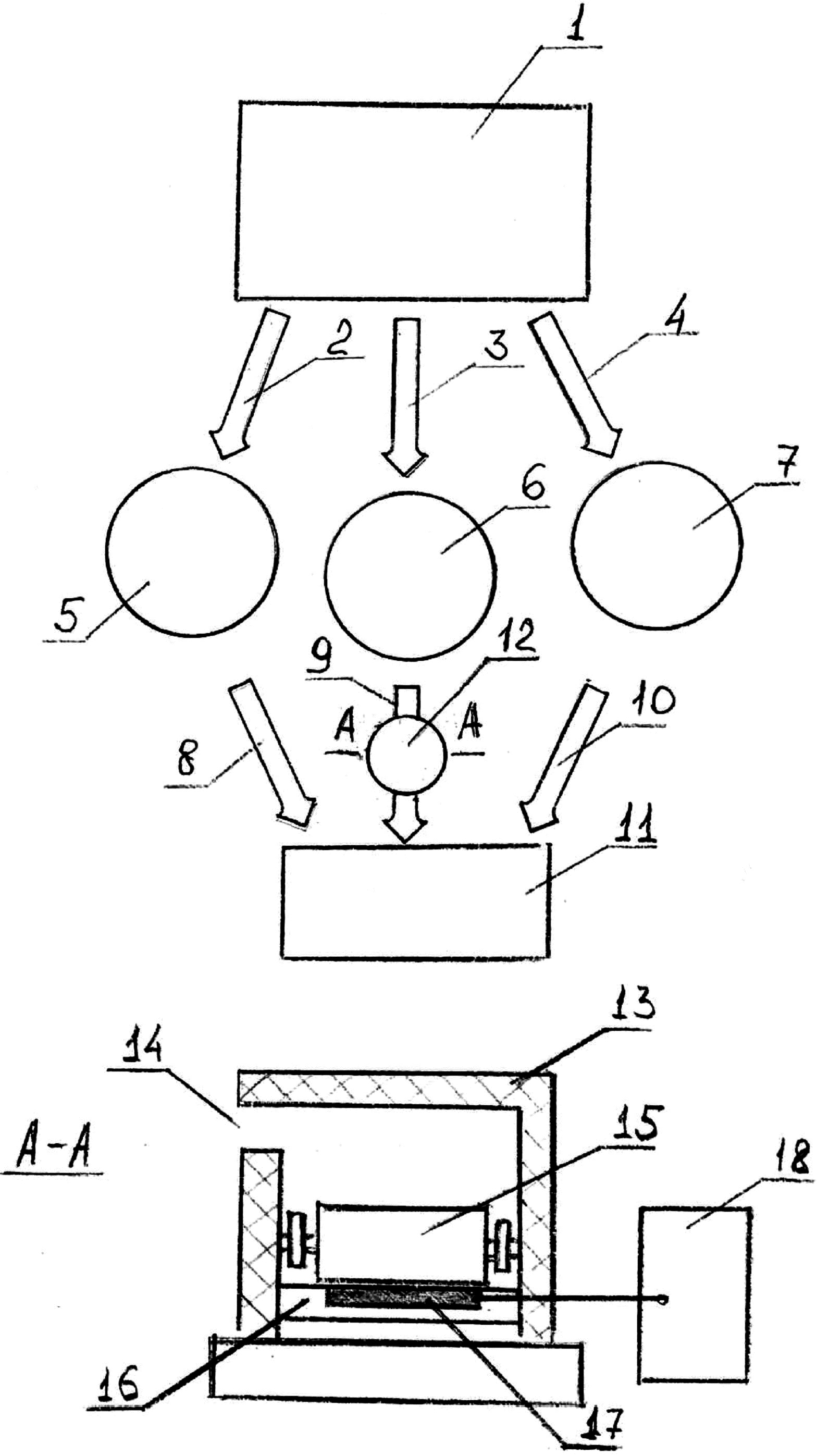

Заявляемое техническое решение поясняется чертежом, на котором схематически показана зона снижения влажности, встроенная в технологическую линию по обогащению угля.

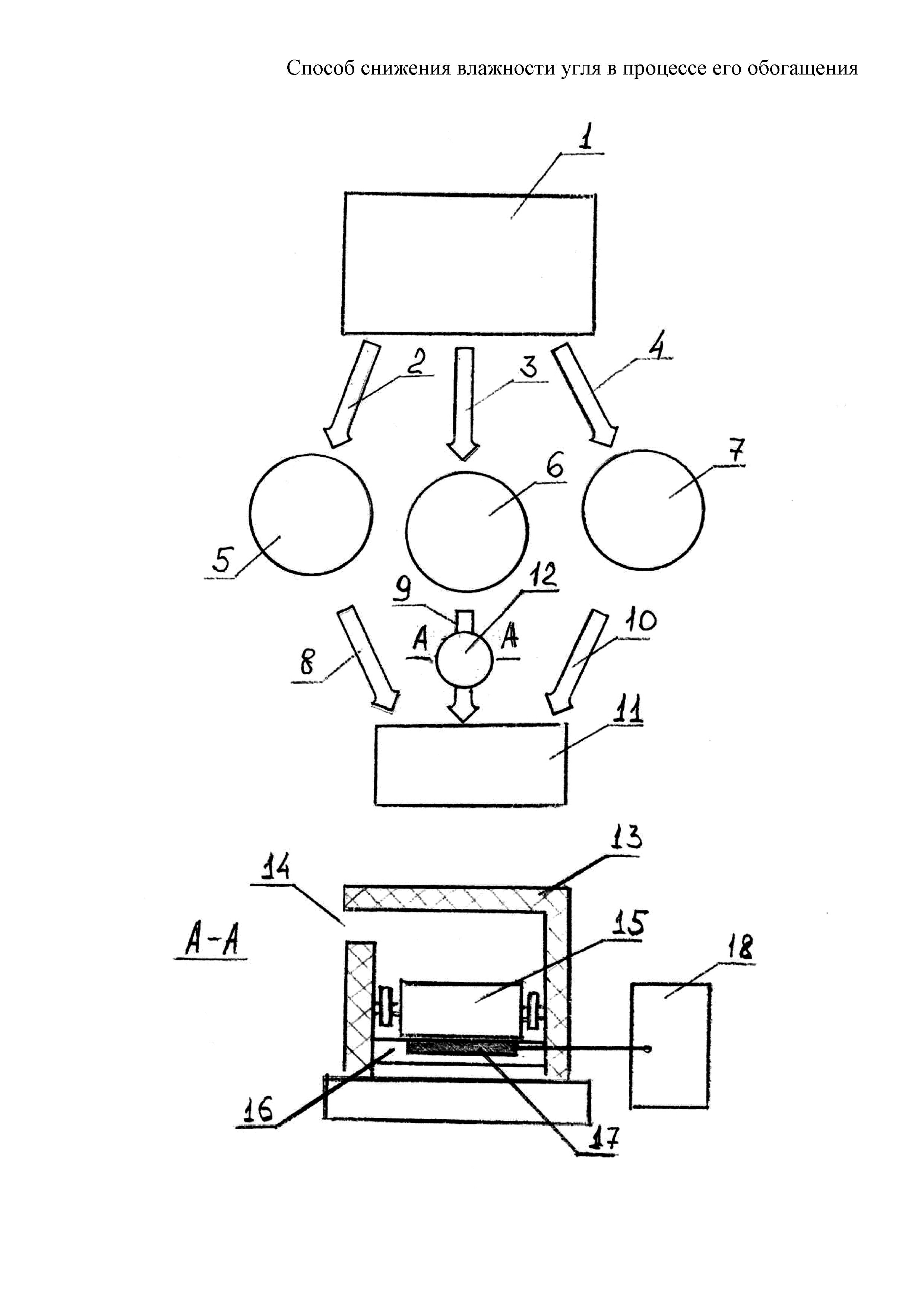

Линия по обогащению угля включает зону 1 разделения угля на классы, линии 2, 3, 4 транспортирования угля каждого класса в зоны 5, 6, 7 обогащения соответственно и линии 8, 9, 10 транспортирования угля каждого класса после обогащения в зону 11 складирования. При этом в линии 9 транспортирования угля среднего класса встроена зона 12 снижения влажности, включающая размещенные в теплоизолирующем корпусе 13 с отверстием 14 для отвода влаги скребковый конвейер 15 с поверхностью 16, в которой установлены нагревательные элементы 17, с электропитанием от внешней электросети 18.

Осуществление заявляемого способа производят следующим образом.

Процесс обогащения углей изначально предполагает разделение угольной смеси на классы, условно называемые: «крупный» - с размерами частиц свыше 13 мм, «средний» - с размерами частиц от 0,5 до 13 мм и «мелкий» - с размерами частиц до 0,5 мм. Кроме того, на некоторых обогатительных фабриках существует возможность дополнительного разделения «среднего» класса на 2 подкласса «а» и «б» с размерами частиц «а» - от 0,5 до 3,0 мм и «б» - от 3 до 13 мм. Данное разделение производят в зоне 1 и далее уголь каждого класса транспортируют по линиям 2, 3, 4 в зоны 5, 6, 7 обогащения каждого класса соответственно. Следует отметить, что данное разделение связано с тем, что для обогащения каждого класса угля используют свои способы: для «крупного» - тяжелую сепарацию, для «среднего» - отсадку, для «мелкого» - флотацию.

В материалах данной заявки термины «крупный класс», «средний класс», «мелкий класс», а также подклассы «а» и «б» трактуются в соответствии с обозначенными в предыдущем абзаце диапазонами размеров частиц.

После обогащения уголь каждого класса по линиям 8, 9, 10 транспортируется в зону 11 складирования. Транспортируемый по линии 9 уголь среднего класса попадает внутрь корпуса 13 зоны 12 снижения влажности, где, перемещаясь по поверхности 16, нагревается ею, поскольку в ней размещены нагревательные элементы 17. В процессе нагрева происходит испарение содержащейся в угле влаги во внутренний объем корпуса 13 и ее последующее удаление через отверстие 14 из зоны 12. Выполнение корпуса 13 теплоизолирующим позволяет избежать тепловых потерь в процессе снижения влажности и тем самым повышает КПД, а выполнение конвейера 15 скребковым обеспечивает дополнительное перемешивание угля в процессе перемещения в зоне 12 и, соответственно, его более равномерный нагрев и более эффективное испарение из него влаги.

Необходимая мощность потребления обеспечивается питанием нагревательных пластин 17 от внешней электросети 18. Это также обеспечивает конструктивную простоту установки, обеспечивающей реализацию способа, и позволяет без каких-либо затруднений встроить ее в существующую технологическую линию любой обогатительной фабрики.

Управление скоростью конвейера 15 и интенсивностью нагрева поверхности 16 осуществляют в соответствии с показателями влажности каждого класса угля после выхода из зон обогащения. Для этого на участках выхода из зон 8, 9, 10 обогащения могут быть установлены датчики влажности. Однако, поскольку реальные показатели влажности угля крупного класса после тяжелой сепарации стабильны, то жесткой необходимости в их измерении не требуется, достаточно контроля за влажностью углей среднего и мелкого классов.

В случаях, когда на обогатительной фабрике существует дополнительное разделение угля среднего класса на подклассы, зону 12 снижения влажности встраивают в ту линию транспортировки, которая перемещает подкласс «а» угля среднего класса с размерами частиц от 0,5 до 3,0 мм, осуществляя заявляемый способ в отношении только данного подкласса.

По итогам проведения испытаний заявляемого способа на ОФ «Черниговская» удалось добиться дополнительного снижения общей влажности угольного концентрата на 3,4 % без изменений общей технологической последовательности действий на ОФ.

Заявляемый способ снижения влажности угля в процессе его обогащения позволяет эффективно и безопасно довести конечную влажность угольного концентрата до кондиционной без организации отдельного технологического процесса.