СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА СЛОИСТОГО МАТЕРИАЛА

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение относится к слоистым материалам, более точно к способам изготовления слоистых материалов путем наслаивания с целью получения материала с улучшенной структурой.

Предпосылки создания изобретения

В настоящее время существует растущая потребность в более легких, жестких и дешевых конструкционных материалах, предпочтительно обладающих всеми тремя преимуществами, для изготовления из них более качественных изделий.

Краткое изложение сущности изобретения

Слоистый материал изготавливается путем объединения, по меньшей мере, одного более твердого слоя, по меньшей мере, с одним более мягким слоем. В одном из вариантов осуществления используются два наружных более твердых слоя, между которыми помещается более мягкая сердцевина или центральный слой. Более твердый слой(-и) предпочтительно изготавливаются из пластичного материала, такого как листовая сталь. Каждый более твердый слой снабжен, по меньшей мере, одной текстурированной поверхностью, на которой выполнено множество остроконечных, штыреобразных, прокалывающих структур. Текстурированный слой предпочтительно не перфорирован. Сердцевина или центральный слой предпочтительно изготовлен из более мягкого, поддающегося прокалыванию материала, такого как листовая пластмасса. Один или несколько из текстурированных слоев прижимают, по меньшей мере, к одному поддающемуся прокалыванию слою, которые прокалывает его и предпочтительно проникает в него, в результате чего остроконечные вершины прокалывающих структур сплющиваются, и тем самым три слоя соединяются друг с другом.

Согласно первой особенности изобретения предложен способ изготовления листа слоистого материала. Придают, по меньшей мере, одной поверхности листа первого относительно твердого материала текстуру, содержащую множество приподнятых и в целом остроконечных структур. Затем вводят текстурированную поверхность первого материала в контакт с поверхностью второго более мягкого материала. Сжимают обе поверхности друг с другом таким образом, что, по меньшей мере, некоторые из остроконечных структур проникают во второй материал, в результате чего образуется лист слоистого материала.

Могут использоваться различные материалы. В одном из предпочтительных вариантов осуществления первый материал имеет твердость по Бринелю более около 80, а второй материал имеет твердость по Бринелю менее около 30. Первым материалом предпочтительно является металл (например, сталь). Вторым материалом предпочтительно является пластмасса, смола, полимер, вспененный материал, каучук, древесина или гибридный материал.

В одном из вариантов осуществления вторым материалом является отверждаемый материал, и в этом случае стадия сжатия включает нанесение второго материала в частично отвержденном состоянии, а затем отверждение второго материала.

Первый и второй материалы могут сжиматься друг с другом путем подачи листа слоистого материала (или его участков) между роликами. В результате стадии сжатия предпочтительно, по меньшей мере, вершины остроконечных структур прокалывают второй материал и выступают на вторую поверхность второго материала. Выступающие вершины могут быть деформированы и направлены по касательной, на или внутрь второй поверхности второго материала (например, путем перевертывания вершин с помощью ролика или давления на вершины сверху вниз посредством второго листа первого материала). Вершины также могут (но необязательно) взаимодействовать друг с другом (деформировать друг друга при соприкосновении или сплющиваться в некоторых вариантах осуществления).

Способ может включать нагрев одного из двух материалов или первого материала и второго материала до сжатия материалов друг с другом. Материалы, по меньшей мере, частично могут компоноваться в нагретом состоянии, а затем охлаждаться. Второй материал может нагреваться до размягченного состояния до частичной компоновки второго материала с первым материалом в размягченном состоянии, а затем второй материал может охлаждаться и, по меньшей мере, частично отверждаться до последующего сжатия материалов и формирования листа слоистого материала.

Структуры могут иметь форму крюков. Структуры могут быть предварительно согнуты для придания формы крюков.

Согласно второй особенности изобретения предложен непрерывный способ изготовления слоистых листов. Из источника непрерывной подачи рулона подают первый относительно твердый листовой материал с текстурированной поверхности, содержащей множество приподнятых и в целом остроконечных структур. Вводят текстурированную поверхность первого материала в контакт с поверхностью второго более мягкого материала. Затем сжимают обе поверхности друг с другом таким образом, что, по меньшей мере, некоторые из остроконечных структур проникают во второй материал, в результате чего образуется лист слоистого материала.

Предпочтительно непрерывно подают второй материал до первого материала, и сжимают друг с другом оба материала за точками подачи соответствующих материалов.

Предпочтительно непрерывно раскатывают второй материал на первом материале. Первый материал также может разрезаться до нанесения второго материала (или могут непрерывно подаваться предварительно нарезанные отрезки для наслаивания, например, из питателя магазинного типа). В качестве альтернативы, лист слоистого материала может разрезаться на отрезки после стадии сжатия.

Также предложен лист слоистого материала, формируемый любым из описанных способов.

Согласно третьей особенности изобретения предложен лист слоистого материала. Соединяют первый относительно твердый материал с текстурированной поверхностью, содержащей множество приподнятых и в целом остроконечных структур, со вторым более мягким материалом таким образом, что, по меньшей мере, некоторые из остроконечных структур проникают во второй материал.

По меньшей мере, некоторые из остроконечных структур могут целиком проходить через второй материал. По меньшей мере, некоторые вершины остроконечных структур могут быть перевернуты, направлены на или во второй материал с тем, чтобы удерживать вместе первый и второй материалы.

Согласно четвертой особенности изобретения предложен многослойный лист слоистого материала. Сердцевину слоистого материала образует, по меньшей мере, один двусторонний лист. Лист состоит из первого относительно твердого материала и имеет текстурированную поверхность с обеих сторон. Текстурированная поверхность содержит множество приподнятых и в целом остроконечных структур. С обеих сторон двустороннего листа находятся наружные слои второго более мягкого материала, который соединен с первым материалом таким образом, что, по меньшей мере, некоторые из остроконечных структур проникают во второй материал.

Многослойный лист слоистого материала также может содержать граничные слои односторонних листов снаружи каждого из соответствующих наружных слоев. Каждый граничный слой является односторонним в том смысле, что содержит множество приподнятых и в целом остроконечных структур с одной стороны (противоположная сторона является гладкой). Структуры расположены таким образом, что занимают, по меньшей мере, часть соответствующего наружного слоя. (Следует учесть, что с использованием этой общей структуры могут создаваться более сложные слоистые материалы, содержащие первый граничный слой, сердцевину из одного или нескольких двусторонних текстурированных листов, каждый из которых с обеих сторон окружен более мягким материалом, второй граничный слой).

В одном из вариантов осуществления, по меньшей мере, один наружный слой содержит, по меньшей мере, одну выемку, обеспечивающую доступ к остроконечным структурам. В другом варианте осуществления один наружный слой содержит, по меньшей мере, одну относительно более тонкую область, обеспечивающую доступ к остроконечным структурам.

Краткое описание чертежей

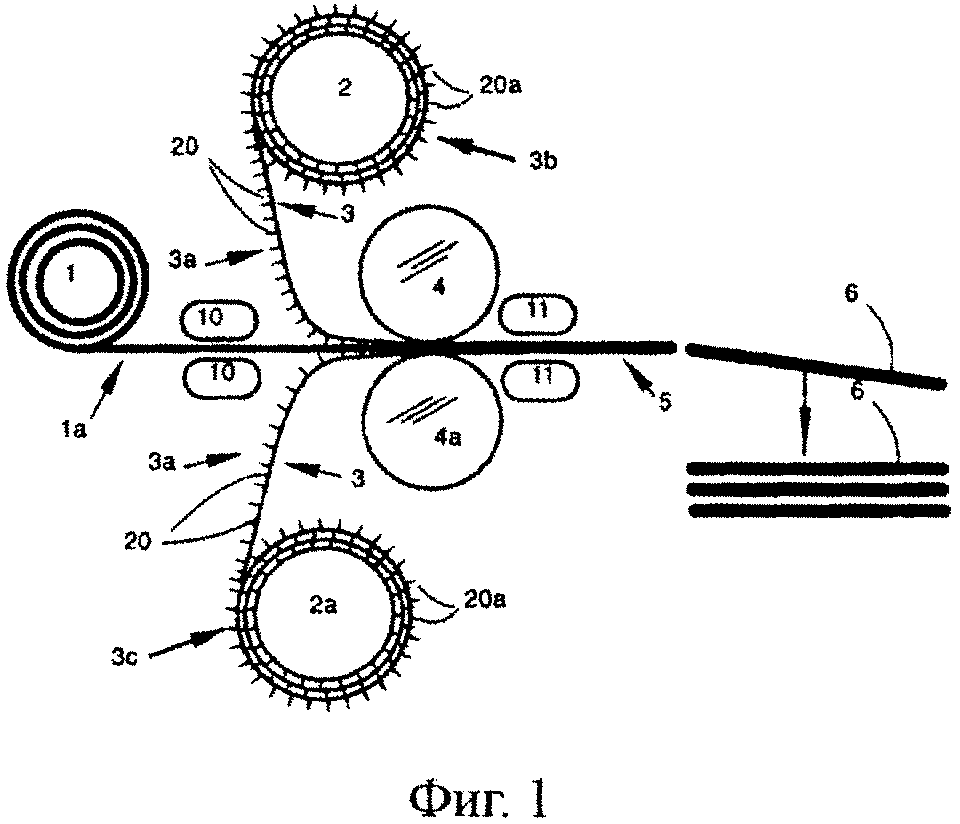

На фиг. 1 проиллюстрирован непрерывный способ изготовления листа слоистого материала со сцепленными слоями с использованием трех подающих бобин, при этом два наружных слоя содержат прокалывающие структуры, а центральный слой состоит из более мягкого поддающегося прокалыванию материала. Три слоя сжимают и соединяют друг с другом между нажимными роликами, в результате чего вершины структур прокалывают противоположный наружный слой и сплющиваются. Показаны нагреватели и/или охладители, которые могут использоваться для изменения твердости материала и тем самым его прокалываемости.

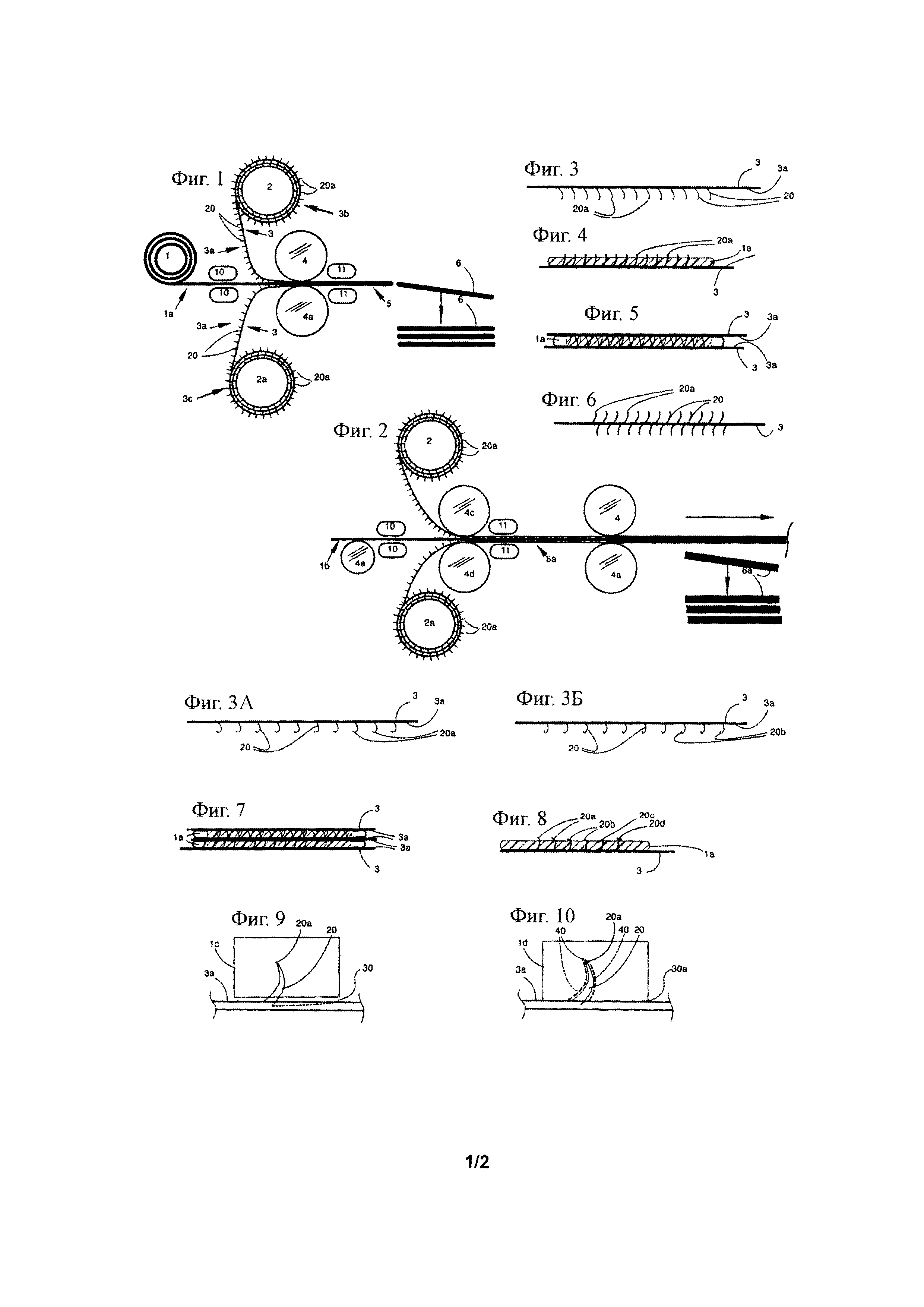

На фиг. 2 проиллюстрирован один из вариантов осуществления, в котором используется два комплекта нажимных роликов (например, когда слой сердцевины является слишком твердым для прокалывания при нормальных температурах или слишком толстым для прокалывания). Первый комплект роликов начинает наслаивание, а второй комплект роликов полностью сжимает слои друг с другом.

На фиг. 3 подробно проиллюстрирован текстурированный лист слоистого материала, поверхность которого покрыта прокалывающими структурами с конусным поперечным сечением, которое завершается заостренной вершиной.

На фиг. 3А подробно проиллюстрирована разновидность с использованием структур в форме крюков (например, для внедрения в жидкотекучий материал сердцевины, такой как цемент или смола).

На фиг. 3Б показано, как могут быть изогнуты прокалывающие структуры с целью формирования крюков с бородкой.

На фиг. 4 проиллюстрирован такой же вариант осуществления, в котором структуры прокалывают соседний слой, а заостренные вершины находятся над его поверхностью.

На фиг. 5 показано два таких слоя, прокалывающих более мягкий слой сердцевины, при этом вершины сплющены.

На фиг. 6 проиллюстрирован один из вариантов осуществления прокалывающего слоя с текстурированными обеими поверхностями.

На фиг. 7 проиллюстрирован другой вариант осуществления пятислойного слоистого материала, у которого два наружных слоя имеют одну текстурированную поверхность, а центральный слой имеет обе текстурированные поверхности, при этом все три текстурированные поверхности прокалывают соседний слой, а их заостренные вершины сплющены.

На фиг. 8 подробно проиллюстрировано последовательное сплющивание вершин до конечного сплющенного положения на поверхности поддающегося прокалыванию слой.

На фиг. 9 подробно проиллюстрирована одинарная прокалывающая структура, по большей части внедренная в размягченный под действием тепла слой сердцевины, который также может являться слишком толстым для прокалывания.

На фиг. 10 проиллюстрирован такой же вариант осуществления, в котором слой сердцевины охлаждают до твердого состояния, и завершают наслаивание путем приложения дополнительного усилия, обеспечивающее небольшое дополнительное проникновение структуры, в результате чего вокруг прокалывающей структуры создается удерживающая ее область сжатия.

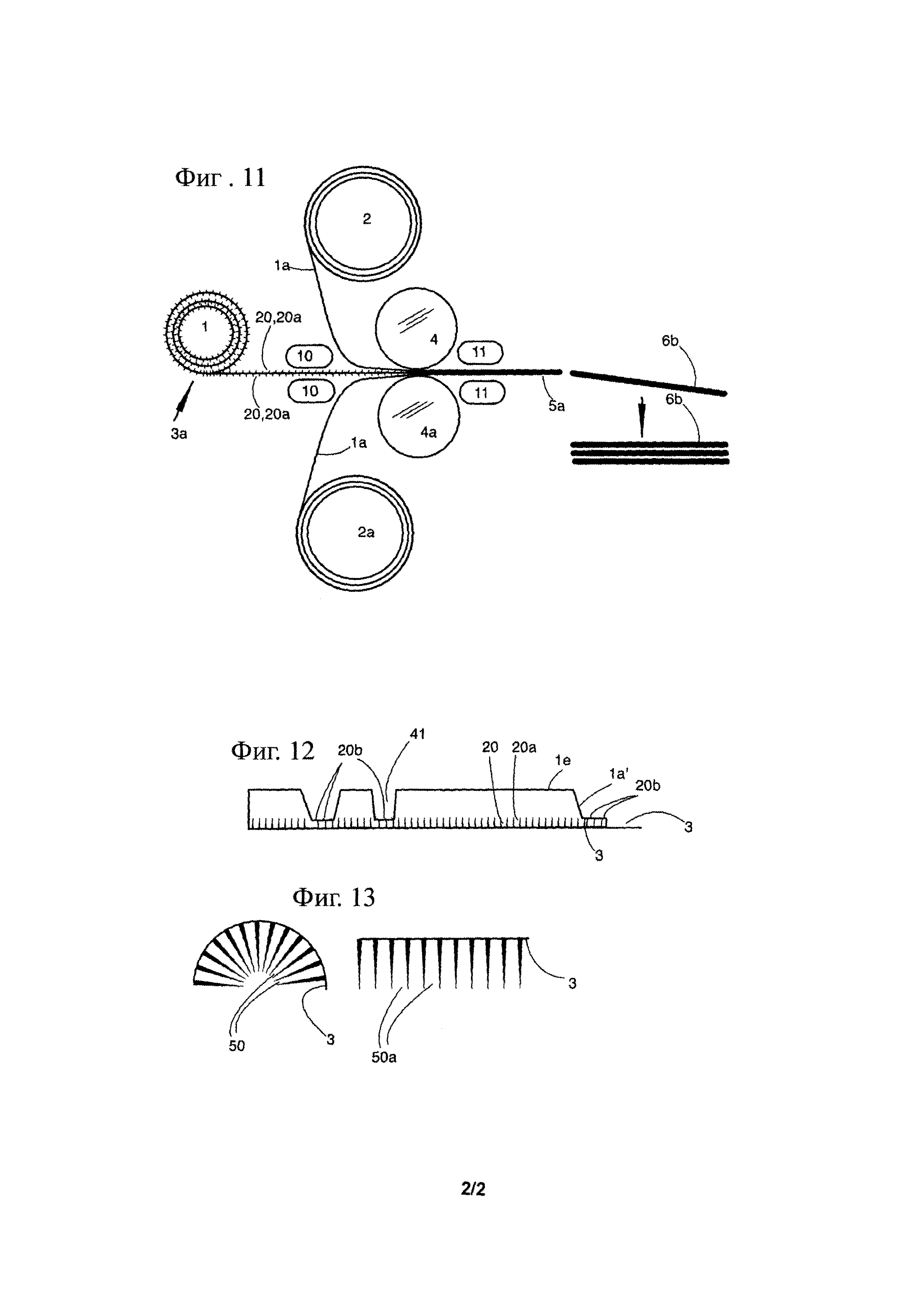

На фиг. 11 проиллюстрирован другой вариант осуществления, в котором материалом сердцевины является текстурированный с обеих сторон более твердый прокалывающий слой, а поддающиеся прокалыванию наружные слои прижимают к более твердой сердцевине.

На фиг. 12 показано, как слишком толстый слой может быть снабжен сплющенными остроконечными структурами за счет выемки, выполненной в прокалываемом слое.

На фиг. 13 показаны преувеличенные короткие участки текстурированного материала. Материал справа является прямым, а прокалывающие структуры являются в целом параллельными и расположены под прямым углом к поверхности. Слева проиллюстрирован тот же участок материала, но изогнутый, чтобы показать, как прокалывающие вершины должны обязательно становиться непараллельными или сходящимися и приближаться друг к другу. Тем не менее, если структуры прокалывают твердый слой (не показанный), при этом они фиксируются на месте и не способны перемещаться относительно друг друга. Тем самым слоистому материалу придается высокая степень жесткости.

Подробное описание

В следующем далее описании термин "сплющивание" (плющение, сплющиваемый, сплющенный) используется для описания изгиба выступающей вершины штифта или штыря, который прокалывает два или более слоя и выходит из них. Сплющивание широко распространено при сооружении деревянных конструкций. Сплющивание является аналогом заклепывания металлоконструкции или любой другой деформации крепежа, чтобы предотвратить свободное извлечение. Целью сплющивания является усиление сцепления между двумя слоями слоистого материала, которые соединяют таким способом.

Термин "остроконечная структура" или "остроконечные структуры" используется как родовой термин для описания любой структуры типа штырей или штифтов (или типа крюков или зазубрин), приподнятой над поверхностью материала (для внедрения или прокалывания). "Прокалывающей структурой" является один из вариантов осуществления, в котором структура рассчитана на прокалывание более мягкого материала при наслаивании.

В настоящем изобретении остроконечные (например, прокалывающие) структуры приподняты над поверхностью слоя более твердого материала. Они предпочтительно способны прокалывать соседний более мягкий слой и, если их длина превышает толщину мягкого слоя, могут выступать из него. Выступающие вершины могут быть изогнуты или сплющены с целью формирования слоистого материала со сцепленными слоями согласно одному из вариантов осуществления настоящего изобретения. Это прокалывание насквозь и сплющивание неожиданно придает готовому слоистому материалу исключительную жесткость.

На фиг. 1 проиллюстрирован способ изготовления непрерывного слоистого материала со сцепленными слоями. С бобины 1 подается первый слой 1а более мягкого поддающегося прокалыванию материала, такого как полиэтилен, который станет слоем сердцевины. С бобин 2 и 2а подается наружный второй слой 3б и наружный третий слой 3с более твердого материала, каждый из которых имеет одну текстурированную поверхность 3а с прокалывающими структурами 20. Все три слоя подаются между нажимными роликами 4, 4а. Под давлением роликов 4, 4а прокалывающие структуры двух наружных слоев 3б, 3с проникают через слой 1а сердцевины и сплющиваются противоположным наружным слоем, в результате чего происходит непрерывное сцепление трех слоев друг с другом, при этом затем они могут быть разделены на отдельные листы 6 слоистого материала со сцепленными слоями. В качестве альтернативы, из слоистого материала 5 может формироваться рулон на приемной бобине (не показанной) (соответственно, способом может являться бобинный способ). Рулонный материал может затем разрезаться или профилироваться для конкретных применений, включая резку по размеру на рабочей площадке.

Ролики 4, 4а могут сжимать слоистый материал по все ширине или только в локализованных областях (например, по краям).

Если слой 1а является слишком твердым для свободного прокалывания и/или слишком толстым для того, чтобы прокалывающие структуры 20 полностью проходили через него, могут использоваться нагреватели 10 для размягчения материала. Затем могут использоваться охладители 11 для охлаждения полосы слоистого материала 5 до его резки на слоистые листы 6.

В другом варианте осуществления, проиллюстрированном на фиг.2, наружные текстурированные слои могут быть аналогичным образом прослоены жестким слоем 1b сердцевины, например, из поликарбоната, как описано выше, но с использованием нагревателей 10, что обеспечивает частичное прокалывание с небольшим контактным зазором между каждым слоем, составляющим, скажем, 5% высоты структуры, после прохождения через первые ролики 4с, 4d. Затем охладители 11 снова отверждают слой 1а, после чего вторые ролики 4, 4а завершают прокалывание и обеспечивают полный контакт. Таким образом, прокалывающие структур вдавливают на небольшую глубину в слишком жесткий или слишком толстый слой сердцевины, а затем создают область значительного сжатия вокруг каждой прокалывающий структуры, что обеспечивает неожиданную удерживающую силу. Поскольку эти структуры, естественно, имеют конусное поперечное сечение, достигается вторичная фиксация за счет конусной посадки (хорошо известной в механике), что обеспечивает дополнительную прочность удерживания. Все это позволяет получать исключительно жесткий недорогой слоистый материал, рассчитанный на разнообразные применения. Листы могут разрезаться на более короткие отрезки 6а.

На фиг. 3 показана текстурированная поверхность 3а и гладкая поверхность 3 более твердых наружных слоев 3б, 3с, которые могут состоять из одинакового материала или различных материалов, таких как сталь и сталь или сталь и алюминий. Прокалывающие структур 20 имеют прокалывающие, остроконечные вершины 20а. На фиг. 4 показано, что вершины 20а прокалывают насквозь слой 1а и выступают над ним. На фиг. 3А показано, что структуры могут иметь форму крюков. Например, крюки могут формироваться изначально при изготовлении текстурированного наружного слоя (например, способом, описанным в находящейся одновременно на рассмотрении канадской патентной заявке (номер ожидается) под названием "Bulk Textured Material Sheeting", поданной в Канаде 29 мая 2012 г. заявителем настоящей заявки; или способом, описанным, например, в любом из канадских патентов 1330521, 1337622 или 2127339, содержание которых в порядке ссылки включено в настоящую заявку). В качестве альтернативы, более прямые вертикальные (например, штыреобразные) структуры могут быть предварительно изогнуты в структуры, имеющие форму крюка. Такое предварительное изгибание может осуществляться с помощью роликов или пресса между плоскими пластинами, чтобы согнуть более тонкие вершины в крюки. Крюки служат средством сцепления или крепления текстурированной поверхности 3а к материалу сердцевины текучего типа, после чего он затвердевает и заключает крюки в оболочку. Например, такой способ может использоваться для крепления текстурированной поверхности 3а к нанесенным неотвержденным или нетвердым материалам, таким как цементы, смолы, расплавленные полимеры, адгезивы и т.п. При этом может использоваться более толстый материал сердцевины 1а, поскольку для сплющивания не требуется прокалывание сердцевины насквозь.

На фиг. 3Б показано дополнительное формирование или изгибание вершин 20а структуры с целью получения загнутых крюков или зазубрин 20b. Такие зазубрины могут выгодно использоваться для зацепления с тканями, мягкими слоями и для внедрения в нагретые слои. Хорошо известно, что форма зазубрины устойчива к отсоединению, что обеспечивает дополнительную фиксацию при наслаивании согласно изобретению.

На фиг. 5 показаны структуры двух более твердых наружных слоев, прокалывающие насквозь слой 1а сердцевины, при этом их вершины сплющены под давлением противоположного наружного слоя, в результате чего создается слоистый материал сцепленными слоями согласно настоящему изобретению. На фиг. 6 показан более твердый слой 3, обе поверхности которого текстурированы и содержат прокалывающие структуры, и который служит сердцевиной между двумя более мягкими наружными слоями (например, как показано на фиг. 7). На фиг. 7 показан такой же текстурированный с обеих сторон слой в качестве слоя сердцевины, с каждой стороны которого находится более мягкий поддающийся прокалыванию слой и более твердый наружный текстурированный слой, в результате чего образуется пятислойный слоистый материал, все слои которого могут быть сцеплены друг с другом.

На фиг. 8 для ясности показано всего два слоя в процессе того, как из вершин 20а, сплющиваемых при подаче между роликами, формируются полностью сплющенные вершины 20b путем прижатия к твердой третьей поверхности, такой как упор. На фиг. 8 также проиллюстрированы примеры того, как формируются загнутые вершины 20с, обращенные в сторону слоя, и сплющенные вершины 20d по аналогии с заклепыванием.

На фиг. 9 и 10 подробно показана одна прокалывающая структура 20 на слое 3а, почти целиком внедренная в предварительно размягченный слой 1с с небольшим контактным зазором 30 между ними. После второго прессования отвержденный слой 1d (слой 1 с охлажден до нормальной твердости) прокалывается на дополнительную глубину, чтобы замкнуть контактный зазор и создать "сжимающую оболочку" 40 вокруг всей структуры. Разумеется, это относится ко всем структурам при таком способе наслаивания.

На фиг. 11 проиллюстрирован способ наслаивания с использованием сердцевины из более твердого слоя 3а с двусторонней текстурой и более мягких наружных слоев la, которые могут состоять из одинакового или различных материалов и иметь одинаковую или различную толщину.

На фиг. 12 проиллюстрированы два различных способа сплющивания, когда слоистый материал является слишком толстым, и вершины не могут выступать из него. Фланец 1а' служит более тонким краевым участком, через который могут выходить наружу сплющиваемые прокалывающие структуры. Выемка или полость 41 в более толстом слое 1е также обеспечивает такой же доступ к вершинам для сплющивания. К выемке 41 или более тонкому краю может быть прижат инструмент (например, небольшой ролик или пластина), чтобы расплющить выступающие прокалывающие структуры. Этим способом можно расплющивать прокалывающие структуры на конкретных участках слоистого материала, и не расплющивать их на других участках.

На фиг. 13 показан участок более твердого слоя 3 с преувеличенными прокалывающими структурами, расположенными в целом параллельно под прямым углом к поверхности слоя. Поскольку когда этот участок изгибают, вершины структур должны оставаться под прямым углом к образующему их текстурированному слою, из которого они выступают, показано, что вершины, по меньшей мере, отчасти сближаются или сходятся. Тем не менее, если проиллюстрированный участок является частью подробно рассмотренного выше слоистого материала со сцепленными слоями, вершины зафиксированы в положении, препятствующем их сближению, что в свою очередь придает высокую степень сопротивления изгибу, при этом каждая структура способствует сопротивлению изгибу. Этим способом из относительно нежестких слоев создается исключительно жесткий слоистый материал. Когда вершины сплющены, обеспечивается дополнительное существенное повышение прочности за счет сопротивления разрыву или отслаиванию, которое тем самым придается слоистому материалу.

Затем такой слоистый материал со сцепленными слоями может подвергаться формоизменению различными известными способами, включая гибку, вытягивание, перфорирование и т.п. Такие способы могут дополняться нагревом слоистого материала, чтобы вершины 50а структур прошли сквозь размягченный слой и изменили свое угловое положение (фиг. 13), в котором они затем остаются, когда слой снова охлаждают до нормальной твердости, возвращая желаемую жесткость вновь сформированному слоистому листу.

Хотя в приведенном описании рассмотрены состоящие из трех и более слоев слоистые материалы, следует учесть, что с помощью такого же описанного выше роликового приспособления (с соответствующими модификациями) для сцепления слоев материала друг с другом могут создаваться простые двухслойные слоистые материалы из одного более твердого (текстурированного) материала и одного более мягкого (поддающегося прокалыванию) материала.

В приведенном описании проиллюстрированы лишь некоторые предпочтительные варианты осуществления изобретения. Изобретение не ограничено проиллюстрированными примерами. Соответственно, специалисты в данной области техники поймут, что при использовании или осуществлении идей описанного изобретения возможные модификации и разновидности. Объем притязаний не ограничен предпочтительными вариантами осуществления, представленными в примерах, и ему должно даваться наиболее широкое целенаправленное толкование в соответствии с описанием в целом.