Результат интеллектуальной деятельности: ПРОВОДЯЩАЯ КОМПОЗИТНАЯ СТРУКТУРА ИЛИ ЛАМИНАТ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к структуре или ламинату, в частности, однако не исключительно, к электропроводящей поверхностной структуре или ламинату.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Композитные материалы обладают преимуществами над традиционными конструкционными материалами, в частности, в отношении превосходных механических свойств при очень низких плотностях материала, которые убедительно подтверждены документальными доказательствами. Благодаря этому, применение подобных материалов все в возрастающей степени становится широкомасштабным и области их практического применения изменяются от «промышленной» и «для спорта и отдыха» до деталей аэрокосмической промышленности с высокими эксплуатационными характеристиками.

Препреги, содержащие совокупность волокон, импрегнированных смолой, такой как эпоксидная смола, широко применяют при изготовлении подобных композитных материалов. Как правило, ряд слоев таких препрегов «укладывают», как необходимо, а образующийся в результате ламинат отверждают, обычно под воздействием повышенных температур, для получения отвержденного композитного ламината.

По сравнению с металлами композитные материалы проявляют пониженную электропроводность. Это является, в особенности, проблемой для аэрокосмических структур в свете их подверженности ударам молнии, которые могут разрушать изготовленный из композитного материала корпус летательного аппарата.

Для улучшения электропроводности композитных материалов в смоле можно использовать проводящие добавки. Однако само по себе это может не приводить к удовлетворительным эксплуатационным характеристикам в отношении проводимости. Также на поверхности композиционных структур для улучшения их проводимости можно наносить металл. Однако это требует больших трудозатрат и поэтому неэффективно.

Настоящее изобретение нацелено на ослабление или, по меньшей мере, на обход описанных выше проблем и/или на обеспечение преимуществ в целом.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно данному изобретению предоставляется ламинат или структура, способ, применение и деталь, как определено в любом из сопутствующих пунктов формулы изобретения.

В одном из вариантов осуществления слой волокон может присутствовать в форме легкого нетканого, волокнистого материала, масса которого на единицу площади находится в диапазоне от 1 до 100 г/м2, предпочтительно от 1 до 50 г/м2, а желательнее от 1 до 20 г/м2. Слой волокон придает отвержденной композитной детали хорошие поверхностные характеристики, поскольку этот материал полностью пропитывается смолой при отверждении.

В другом варианте осуществления ламинат или структура является неимпрегнированным(ой). Слой волокон можно соединять в расплавленном состоянии с проводящим слоем для приклеивания слоя волокон. Слой волокон может содержать термопластичный материал, такой как полиамид.

В еще одном варианте осуществления слой волокон может также содержать упрочняющий волокнистый материал, который может являться тканым или нетканым, и масса которого на единицу площади превышает 50 г/м2.

В следующем варианте осуществления проводящий слой и слой волокон могут являться, по меньшей мере, частично импрегнированными смолой. Проводящий слой и слой волокон могут образовывать предварительно импрегнированный формовочный материал или препрег. Материал-основу можно помещать на поверхность препрега.

Рулонные полосы или ленту получают, пропуская ламинат или структуру по данному изобретению через устройство для продольного разрезания или режущий аппарат для получения множества параллельных полос. Ширину получаемых полос очень тщательно контролируют и ее можно задавать с точностью до долей миллиметра.

Полосы наматывают на бобину или катушку. Обычно подобная бобина способна держать несколько тысяч метров подобного материала в виде полос. Бобины приспосабливают для использования с автоматизированным укладочным устройством, которое автоматически разматывает ленту, удаляет лист-основу и складывает полосы на поверхность формы. Как правило, множество проводящих полос складывают параллельно друг другу, в результате чего полосы находятся в контакте друг с другом или они перекрываются для обеспечения оптимальной электропроводности на поверхности детали.

Укладка полос или лент при помощи автоматизированного укладочного устройства для лент является намного более эффективным способом укладки проводящего поверхностного материала по сравнению с традиционной ручной укладкой. Однако она налагает дополнительные ограничения на размеры полосы, если желательно автоматически укладывать препрег в соответствии со стандартом приемлемого качества.

Изобретатели данного изобретения обнаружили, что непосредственно после продольного разрезания проводящие полосы обладают очень небольшим разбросом своей ширины. Изобретатели данного изобретения теперь обнаружили, что если полосы содержат полимерный лист в качестве своего слоя-подложки, то проводящий слой не деформируется в ходе продольного разрезания и допустимое отклонение ширины полос остается малым даже в ходе укладки материала в виде полос в форму с помощью автоматизированного оборудования.

Дополнительным и более важным является то, что, как было обнаружено, разброс ширины полос, получаемых таким способом, существенно снижен, давая допустимое отклонение в более узких пределах и позволяя осуществить тесный контакт между близлежащими полосами.

Получаемые полосы, как правило, являются непрерывными по своей длине и могут обладать длинами в несколько тысяч метров. Из-за технологических ограничений полосы такой длины могут содержать места «внахлестку», однако это рассматривают как продолжение той же самой полосы. Таким образом, полосы могут обладать длиной, составляющей, по меньшей мере, 500 м, предпочтительно, по меньшей мере, 1000 м, желательнее, по меньшей мере, 2000 м, наиболее предпочтительно, по меньшей мере, 4000 м.

Фактически прямоугольное поперечное сечение полосы, как правило, является хорошо определенным с четкой шириной и четкой толщиной. Принимая во внимание тот факт, что полимерный лист присутствовал при продольном разрезании, исходного различия ширины между полимерным листом и оставшейся частью полосы не существует. Ширина полос, как правило, находится в диапазоне от 2,0 до 50 мм, предпочтительно от 3,0 до 25 мм. Однако в зависимости от практических применений ширина может также изменяться в диапазоне от 10 мм до 3500 мм или от 50 мм до 3000 мм, или от 100 мм до 2000 мм, или от 150 мм до 2000 мм, или от 200 мм до 2000 мм. Отклонения от этих значений ширины должны быть настолько малыми, насколько возможно, для обеспечения аккуратной укладки рулонной ленты или полосы. Толщина, как правило, находится в диапазоне от 0,05 до 1,0 мм по желанию, завися, в первую очередь, от количества волокон на полосу.

Предпочтительнее, когда средняя ширина ленты может составлять 1/8'', 1/4'' 1/2'', 1'', 3'', 6'' или 12'', соответствуя 3,2 мм, 6,4 мм, 12,7 мм, 25,4 мм, 76,2 мм, 152,4 мм или 304,8 мм, соответственно. Среднюю ширину можно измерять, проводя ряд определений ширины на фиксированных расстояниях по длине ленты, как описано ниже, и рассчитывая среднюю ширину по результатам этих измерений. Допустимое отклонение или отклонение от среднего является мерой вариации ширины. В контексте данного практического применения среднюю ширину определяют, измеряя ширину на 50 равномерных интервалах по длине ленты с помощью настольного лазерного микрометра (BenchMike 283), суммируя результаты всех измерений и деля сумму на 50. Измерения проводили через каждые 0,02 м вдоль ленты длиной 1 м. На основании результатов этих измерений, рассчитывали стандартное отклонение для измеренной ширины полосы. Также рассчитывали максимальное отклонение от средней измеренной ширины.

В одном из вариантов осуществления лист структуры или ламината содержит второй полимерный лист на противоположной внешней стороне ламината в ходе стадии продольного разрезания.

Как обсуждалось выше, полосы обладают допустимым отклонением по своей ширине в очень узких пределах. Таким образом, различие между максимальной шириной и минимальной шириной составляет, как правило, менее 0,25 мм или менее 0,20 мм, или даже менее 0,125 мм по длины полосы.

Полимерный лист может принимать разнообразные формы при условии, что он достаточно гибок. Однако предпочтительно, когда он представляет собой пленку, являясь непористым и однородным по всему листу. Также полимерный лист может являться пористым или перфорированным для улучшения освобождения листа из способной к отверждению полосы. Полимерный лист может содержать отверстия или дырочки.

По желанию толщину полимерного листа можно выбирать в соответствии с конкретной ситуацией. Однако толщина в диапазоне от 10 до 150 микрометров, предпочтительно от 10 до 100 микрометров находится в подходящем диапазоне.

Полимерный лист может состоять из полиолефина, поли-альфа-олефина и/или их комбинаций или их сополимеров. Лист можно изготавливать из широкого спектра материалов, например, из полиэтилена, полиэтилентерефталата, полипропилена и многих других подходящих полимеров и/или их комбинаций или их сополимеров.

Предпочтительно, когда слой волокон образован легким полотном, которое обеспечивает хорошие поверхностные свойства. Полотно может являться тканым или нетканым. Желательно, когда масса полотна на единицу площади находится в диапазоне от 1 до 200 г/м2, предпочтительно от 1 до 50 г/м2, желательнее от 1 до 20 г/м2.

Слой волокон можно изготавливать из широкого спектра материалов, таких как углерод, графит, стекло, металлизированные полимеры, арамид, термопластичные волокна и их смеси. Предпочтительно, когда слой волокон обладает показателем пористости 30%-99% или желательнее 40%-70%. Показатель пористости определяют как отношение площади, не занятой материалом, к общей площади, на которую нанесен слой волокон. Наблюдения можно проводить с помощью оптического микроскопа, причем этот способ описан в дальнейших деталях в патенте WO 2011086266.

Структура или ламинат, кроме того, могут содержать изолирующий слой. Изолирующий слой может состоять из E-стекла или S-стекла с массой на единицу площади в диапазоне от 10 до 1800 г/м2, предпочтительно от 20 до 1500 г/м2, желательнее от 20 до 150 г/м2. Изолирующий слой снижает структурное повреждение, вызываемое ударами молнии, поскольку он обеспечивает электроизоляцию испытывающего удары поверхностного слоя от нижележащей композитной структуры.

Каждый из числа изолирующего слоя, электропроводящего слоя и/или слоя волокон можно, по меньшей мере, частично импрегнировать смолой. Предпочтительно, когда смола представляет собой способную к отверждению термореактивную смолу, которую можно выбирать, например, из числа эпоксида, изоцианата и ангидрида кислоты. Желательно, чтобы способная к отверждению смола являлась эпоксидной смолой.

Подходящие эпоксидные смолы могут представлять собой монофункциональные, бифункциональные, трифункциональные и/или тетрафункциональные эпоксидные смолы.

Подходящие бифункциональные эпоксидные смолы включают, например, смолы на основе диглицидилового эфира бисфенола F, бисфенола A (желательно бромированного), фенола и крезолэпоксиноволачных смол, глицидиловых эфиров фенолальдегидных аддуктов, глицидиловых эфиров алифатических диолов, диглицидилового эфира, диглицидилового эфира диэтиленгликоля, ароматических эпоксидных смол, алифатических простых полиглицидиловых эфиров, эпоксидированных олефинов, бромированных смол, ароматических глицидиламинов, гетероциклических глицидилимидинов и амидов, простых глицидиловых эфиров, фторированных эпоксидных смол или их любой комбинации.

Предпочтительно, когда бифункциональные эпоксидные смолы можно выбирать из числа диглицидилового эфира бисфенола F, диглицидилового эфира бисфенола A, диглицидилдигидроксинафталина или их любой комбинации.

Подходящие трифункциональные эпоксидные смолы могут охватывать, например, смолы на основе фенола и крезолэпоксиноволачных смол, глицидиловых эфиров фенолальдегидных аддуктов, ароматические эпоксидные смолы, алифатических простых триглицидиловых эфиров, диалифатических простых триглицидиловых эфиров, алифатических простых полиглицидиловых эфиров, эпоксидированных олефинов, бромированных смол, триглицидиламинофенилов, ароматических глицидиламинов, гетероциклических глицидилимидинов и амидов, простых глицидиловых эфиров, фторированных эпоксидных смол или их любой комбинации.

Подходящие тетрафункциональные эпоксидные смолы охватывают N,N,N',N'-тетраглицидил-мета-ксилолдиамин (коммерчески доступный от фирмы Mitsubishi Gas Chemical Company под торговой маркой Tetrad-X, а также как Erisys GA-240 от фирмы CVC Chemicals) и Ν,Ν,Ν',Ν'-тетраглицидилметилендианилин (например, MY721 от фирмы Huntsman Advanced Materials).

Принимая во внимание длину полосы по данному изобретению, полосу, как правило, наматывают на бобину или катушку. В особенности подходящее наматывание включает прохождение полосы сверху и снизу бобины при наматывании, подобно нитке на катушке, с возможностью осуществлять многочисленные наматывания до того, как полоса намотается поверх предыдущих витков полосы. Подобный способ наматывания называют «way-wound».

Перед наматыванием на бобину полоса может контактировать со вторым листом-основой. Как правило, это требуется исключительно в тех случаях, когда присутствует только один полимерный лист на одной внешней стороне полосы. Это охватывает сторону, которая непокрыта в таком полимерном листе, контактирующим со вторым листом-основой. Предпочтительно, когда второй лист-основа в отличие от полимерного листа является более широким, чем слои смолы и волокон в полосе. Это способствует предотвращению какого-либо склеивания близлежащих полос на бобине.

В альтернативном варианте осуществления второй лист-основу можно наносить на полимерный лист. При разматывании катушки или бобины второй лист-основу можно помещать на внешнюю поверхность полосы, которая не покрыта полимерным листом. Это способствует отделению листа-основы без деформирования волокон.

Лист-основа может являться непористым или может являться пористым для облегчения удаления листа-основы из полосы при ее нанесении на пакет листов или перед таковым.

Как правило, процесс изготовления полос по данному изобретению представляет собой непрерывный процесс.

При типичном способе один или несколько вращающихся ножей располагают в требуемом положении, тогда как ламинат или структура контактируют с ножом или ножами. В большинстве случаев желательно изготавливать полосы одной и той же ширины из одного листа препрега, поэтому предпочтительно, чтобы любые ножи были равномерно разнесены в пространстве.

Перед продольным разрезанием структуру или ламинат можно изготовить в рамках традиционного процесса производства препрегов. Как обсуждено выше, обычным является нанесение бумажной подложки в ходе изготовления. В этом случае бумагу необходимо удалить перед тем, как ламинат или структура будут проходить стадию продольного разрезания. В этом варианте осуществления полимерный лист можно наносить перед тем, как ламинат или структура будут проходить стадию продольного разрезания без образования нежелательных обрезков, что происходит при использовании бумаги.

Альтернативно ламинат или структуру можно изготавливать, используя полимерный лист в качестве материала-основы вместо бумаги. Поскольку стадия производственного процесса, заключающаяся в импрегнировании смолой, может включать применение высоких температур, полимерный лист при этом варианте осуществления должен являться устойчивым к тепловому воздействию.

Однако при производстве ламината или структуры в большинстве случаев является обычным, когда полимерный лист прессуют на смолу или волокна, применяя высокое давление. Это используют для создания более сильного адгезивного соединения между полимерным листом и смолой и волокнами и, как полагают, это вносит вклад в эффективность действия полимерного листа, которое направлено на сохранение равномерной ширины полосы.

Таким образом, предпочтительно, когда перед проведением стадии продольного разрезания полимерный лист наносят при воздействии силы сжатия, по меньшей мере, 0,1 MПa, желательнее, по меньшей мере, 0,2 MПa, наиболее предпочтительно, по меньшей мере, 0,4 MПa. Как правило, полимерный лист наносят, создавая силу сжатия набором компрессионных валков. Создаваемое валками давление измеряют, пропуская через валки чувствительную к давлению пленку Fujifilm Prescale в комбинации с полимерным листом. После сжатия такую пленку затем вынимают из валков и анализируют с помощью Prescale FPD-8010E цифровой системы анализа для определения среднего давления, создаваемого валками.

Поэтому вследствие равномерной ширины полосы появляется возможность автоматической укладки множества параллельных полос в контакте друг с другом.

Таким образом, в третьем аспекте данное изобретение относится к способу укладки множества полос с помощью автоматизированного устройства для укладки полос, причем данное устройство располагают так, чтобы укладывать полосы параллельно друг другу с перекрыванием менее 1,00 мм.

Предпочтительно, когда перекрывание составляет менее 0,80 мм, желательнее менее 0,60 мм или даже менее 0,40 мм. Близлежащие полосы также могут находиться в контакте друг с другом, по меньшей мере, вдоль части их длины.

В одном из вариантов осуществления ламинат или структура могут находиться в виде предварительно импрегнированного смолой ламината или структуры (препрега). Благодаря липкости смолы, слой волокон и слой-подложку можно приклеивать к проводящему слою.

В другом варианте осуществления ламинат или структура могут не содержать смолу. В подобный материал можно вводить смолу в соответствии с укладкой материала в форму. Слой волокон можно приклеить к проводящему слою, соединяя их в расплавленном состоянии.

В еще одном варианте осуществления слой-подложка может содержать клеящее вещество для приклеивания слоя-подложки к проводящему слою.

В следующем варианте осуществления слой волокон может содержать упрочняющий волокнистый материал подходящей массы для упрочнения композитной структуры, при этом обеспечивая также требуемые поверхностные свойства.

В другом варианте осуществления ламинат или структура могут содержать проводящий слой для улучшения электропроводности полосы. Это в особенности благоприятно для обеспечения защиты композитной структуры, на которую наносят полосу, от ударов молнии. Проводящий слой может присутствовать в виде раскатанной металлической фольги, как правило, медной, алюминиевой или бронзовой металлической фольги и/или их комбинаций. При желании металлическую фольгу можно подвергать анодной обработке.

Проводящий слой может содержать способный к отверждению материал в форме способного к отверждению органического соединения и наполнитель. Наполнитель можно адаптировать так, чтобы при отверждении органического соединения он подвергался самоорганизации с образованием электропроводящих путей.

Проводящий слой может содержать проводящую добавку в форме проводящего наполнителя или проводящих частиц. Частицы могут представлять собой металлическую стружку, металлические или углеродные, или графитовые частицы, наночастицы или частицы с металлическим или углеродным поверхностным покрытием и/или их комбинации. Проводящий слой можно располагать на слое волокон. Проводящий слой может также содержать металлические волокна или волокна с металлическим покрытием, они могут присутствовать в форме неориентированного переплетения или тканого полотна. Такие проводящие волокна можно комбинировать с непроводящими волокнами.

В другом варианте осуществления настоящего изобретения способный к отверждению материал содержит способное к отверждению органическое соединение и наполнитель, предпочтительно серебряный наполнитель с покрытием, и данный наполнитель и данное органическое соединение взаимодействуют в ходе отверждения органического соединения, причем вышеуказанное взаимодействие вызывает самоорганизацию наполнителя с образованием электропроводящих путей.

Мы обнаружили, что вышеуказанные проводящие слои могут деформироваться в большей или меньшей степени при продольном разрезании материала. Деформирование зависит от выбора материала листа-основы и от свойств проводящего слоя.

В следующем варианте осуществления настоящего изобретения проводящий слой содержит реакционноспособное органическое соединение и электропроводящий наполнитель, который в ходе отверждения органического соединения способен подвергаться самоорганизации с образованием гетерогенной структуры, состоящей из непрерывной, трехмерной сетки металла, находящейся среди (непрерывных или полунепрерывных) доменов, обогащенных полимером, электропроводность которой отличается на несколько порядков величины от таковой для простых металлов. В другом варианте осуществления настоящего изобретения проводящий слой содержит наполненный, способный к отверждению материал, способный к самоорганизации с образованием электропроводящих путей в ходе процесса отверждения.

В еще одном варианте осуществления настоящего изобретения отверждают композицию, формируя тем самым электропроводящие пути через нее, и проводимость отвержденной подвергшейся самоорганизации композиции более чем в 100 раз превышает проводимость отвержденной не подвергшейся самоорганизации композиции, содержащей эквивалентное количество проводящего наполнителя.

В предпочтительном варианте осуществления настоящего изобретения способное к отверждению органическое соединение представляет собой диглицидиловый эфир бисфенола F или бисфенола A, и данное способное к отверждению органическое соединение, кроме того, содержит отверждающий реагент, предпочтительно представляющий собой аддукт полиаминангидрид, получающийся в результате взаимодействия фталевого ангидрида с диэтиленамином. Другие подходящие способные к отверждению органические соединения могут представлять собой любую из таких смол и/или их компонентов либо по отдельности, либо в комбинации, как описано выше в данном документе. Проводящий слой функционирует в качестве защиты от ударов молнии (LSP), где композиция, кроме того, обеспечивает экранирование от электромагнитного излучения с частотой от 1 MГц до 20 ГГц, где вышеуказанное экранирование понижает электромагнитное излучение, по меньшей мере, на 20 децибел.

Вследствие образования гетерогенной структуры LSP композиция способна вызывать формирование перколированной сетки проводящих частиц при концентрациях частиц существенно ниже таковой для традиционных композиций, которые обладают гомогенными структурами, состоящими из однородно распределенных по всей полимерной матрице частиц. Более того, гетерогенная структура, образующаяся в ходе отверждения, обеспечивает спекание частиц, исключая этим контактное сопротивление между частицами и, в свою очередь, приводя к поразительным улучшениям тепло- и электропроводности. К тому же непрерывный канал спекшегося металла позволяет переносить значительные количества тепла и электрического тока, которые возникают в ходе представляющего собой удар молнии события. Сочетание более низкого содержания наполнителя и соответствующей самоорганизации непрерывных каналов обусловливает возможность получения LSP материалов, которые обладают меньшей массой и которые легче изготовить и восстановить, что предпочтительно по причинам экономии топлива, полезной нагрузки, а также по причинам конструирования и восстановления.

Благодаря своей изотропной природе, композиция проводящего слоя является проводящей во всех ортогональных направлениях, сообщая тем самым композитным структурам существенно улучшенную электро- и теплопроводность в z-направлении. В свою очередь, такое улучшение создает возможность значительного уменьшения емкостных эффектов и генерации тепла, которые обусловлены присутствием непроводящих слоев смол в композитном ламинате, а также в существующих EMF LSP системах и им подобных.

В другом варианте осуществления настоящего изобретения из-за способности органического компонента к взаимодействию и образованию ковалентных связей ее можно легко соотвердить с реакционноспособными или нереакционноспособными (например, термопластами или заранее прореагировавшими термореактопластами) субстратами, соответственно, или провести отверждение на них. Вдобавок подходящий выбор химических свойств смолы потенциально предоставляет возможность замещения одного или нескольких слоев, находящихся, как правило, на внешней стороне воздушного судна, таких как грунтовочный слой и верхний слой покрытия, используемых для окраски воздушного судна. Кроме того, с помощью подходящего выбора наполнителя она способна обеспечить необходимые эксплуатационные свойства в отношении ударов молнии и коррозии без необходимости применения изоляционного слоя. Помимо этого, благодаря ее высокопроводящей, изотропной природе, ее можно использовать в качестве многофункционального материала в целях защиты от ударов молнии и для экранирования от электромагнитных полей, устранения накопления статического заряда и теплоотвода для плавления льда (например, препятствующего обледенению материала), но не ограничиваясь этим.

Кроме того, неотвержденная (A-стадийная или B-стадийная, однако не C-стадийная) композиция проводящего слоя обладает желаемыми свойствами в отношении пригодности к обработке и ее легко адаптировать к различным типам практических применений. Подобные типы охватывают расходный адгезив, покрытие распылением, адгезивную пленку или в качестве смолы, которую следует использовать в них или в сочетании с композиционным волокнистым препрегом или лентой, как описано в данном документе, но не ограничены ими.

В следующем варианте осуществления настоящего изобретения можно использовать самоорганизующуюся композицию для получения такой ламинатной структуры из двух или более слоев, в которой верхний слой является проводящей самоорганизующейся композицией, а нижележащие слои представляют собой более легкие электропроводящие или непроводящие слои смолы. Кроме того, ламинатная структура предоставляет возможность повышения поверхностной проводимости при сохранении заданной массы по отношению к монолитной пленке с более низкой поверхностной проводимостью. Помимо этого, для дальнейшего увеличения поверхностной проводимости при сохранении заданной массы можно изменять толщину каждого слоя. Кроме того, в одном из вариантов осуществления по настоящему изобретению для создания уникальной гибридной структуры неотвержденную проводящую композицию применяют в комбинации с существующими LSP системами, получая тем самым привлекательные сочетания в отношении LSP защиты и массы. Примеры включают самоорганизующийся материал, используемый в качестве B-стадийной пленки для включения цельнометаллической фольги, EMF, металлизированных волокон, металлизированных тканых волокон, металлизированных нетканых материалов (например, «вуалей») или комбинированных тканых материалов из металлических и углеродных волокон, но не ограничены ими.

В еще одном варианте осуществления настоящего изобретения проводящий слой дополнительно обеспечивает вторичную защиту субстрата. Например, несмотря на то, что первоначальный удар молнии может производить физическое повреждение непосредственно в области удара, электрический ток может резко нарастать по всему(ей) субстрату/структуре и повреждать удаленные электрические компоненты или поверхности. Самоорганизованный проводящий материал по настоящему изобретению в дополнение к первичной защите непосредственно в области удара молнии обеспечивает способы диссипации и регулирования такого скачка электричества.

В другом варианте осуществления настоящего изобретения проводящий слой способен электрически связывать межфазные границы, возникающие в связи с процессами сборки различных областей в LSP материалах. В дополнительных вариантах осуществления настоящего изобретения проводящий слой наносят в виде неотвержденного покрытия, наносимого распылением, неотвержденного (не являющегося C-стадийным) пленочного адгезива или в виде гибкой отвержденной пленки, присоединяемой с помощью вторичного адгезива или смолы, который(ую) при желании наполняют проводящим наполнителем.

Кроме того, проводящий слой обусловливает возможность применения автоматизированного оборудования для нанесения LSP на композиционную структуру или ламинат до или после продольного разрезания. Примеры включают нанесение самоорганизующегося материала распылением с помощью автоматизированного оборудования для распыления, так чтобы распыляемый материал наносился на неотвержденный, армированный волокнами полимерный наружный слой на позитивной форме-структуре или на поверхность негативной формы-структуры, которую предварительно обрабатывают разделительной смазкой. Слой самоорганизующейся композиции, используемый в качестве внешнего проводящего слоя, может обеспечивать защиту от ударов молнии (LSP) и экранирование от электромагнитных помех (EMI) при использовании для практических применений, таких как детали воздушных судов.

В некоторых вариантах осуществления можно достичь повышенной электропроводности самоорганизующихся композиций, комбинируя термореактивные полимеры с электропроводящими добавками, такими как металлическая стружка и/или проводящие наночастицы, диспергированные, по существу, равномерно по всей пленке или на ней. Является преимуществом то, что эти композиции могут значительно снижать необходимость использования решеток из относительно тяжелых металлов для повышения электропроводности проводящего слоя, обеспечивая значительное уменьшение массы. Например, можно достичь снижения массы примерно от 50 до 80% по сравнению с проводящими, нанесенными на поверхность пленками с включенными металлическими решетками. Отсутствие подобных использующих решетки вариантов осуществления нанесенных на поверхность пленок, раскрытых в данном документе, может дополнительно способствовать легкости изготовления и снижать стоимость компонентов композита, образуемого с этими нанесенными на поверхность пленками.

В частности, было обнаружено, что варианты осуществления проводящего слоя, содержащего проводящие добавки серебряной стружки, проявляют в существенной степени повышенную проводимость. Как обсуждается ниже, без привязки к теории полагают, что при выбранных концентрациях, например, примерно более 35 вес. %, серебряная стружка, по существу, принимает взаимосвязанную, ламеллярную конфигурацию по всей композиции. Такая ламеллярная конфигурация обеспечивает формирование самоорганизующегося проводящего слоя, по существу, с однородным непрерывным проводящим каналом и относительно высокой проводимостью/низким сопротивлением. Например, можно достичь значений двухмерной проводимости проводящего слоя примерно порядка от 10 до 50 мΩ/(ед. площади). Удельное электрическое сопротивление этих самоорганизующихся проводящих слоев можно дополнительно снизить до значений примерно порядка от 0,2 до 15 мΩ/(ед. площади), добавляя другие проводящие добавки, такие как серебряная нанопроволока. Примечательно, эти значения удельного электрического сопротивления сравнимы с таковыми для металлов, таких как алюминий (например, примерно 0,2 мΩ/(ед. площади)), указывая на возможность реализации замены тяжелых, содержащих решетки нанесенных на поверхность пленок, образованных по вариантам осуществления проводящих композиций, раскрытых в данном документе.

Удельное электрическое сопротивление измеряют с помощью источника электроэнергии (программируемый 30V/2A блок энергопитания TTi EL302P фирмы Thurlby Thandar Instruments, Кембридж, Великобритания), способный изменять как напряжение, так и ток, который используют для определения удельного электрического сопротивления. Образец композита контактирует с электродами (покрытые оловом медные шнуры) источника электроэнергии и его зажимают на месте с помощью зажима (примите необходимые меры, чтобы электроды 10 не прикасались друг к другу и не контактировали с другими металлическими поверхностями, поскольку это даст неправильный результат). Зажим обладает непроводящим покрытием или слоем для предотвращения образования электропроводящего пути от одного шнура к другому. Применяют ток силой 1 ампер и замеряют напряжение. С помощью закона Ома затем можно рассчитать удельное электрическое сопротивление (V/I).

Варианты осуществления проводящей композиции также можно специально приспособить для соответствия требованиям разнообразных практических применений, подбирая тип и/или количество проводящих добавок. Например, защиту от электростатического разряда (ESD) можно повысить, если проводящие добавки или наполнители находятся в концентрации достаточной для придания композиции поверхностного удельного электрического сопротивления, находящегося в диапазоне приблизительно от 1 Ω/(ед. площади) до 1×108 Ω/(ед. площади). В другом примере защиту экранированием от электромагнитных помех (EMI) можно повысить, если проводящие добавки присутствуют в концентрации достаточной для придания композиции поверхностного удельного электрического сопротивления, находящегося в диапазоне приблизительно от 1×10-6 до 1×104 Ω/(ед. площади). В следующем примере защиту от ударов молнии (LSP) можно улучшить, если проводящие добавки находятся в концентрации достаточной для придания композиции поверхностного удельного электрического сопротивления, находящегося в диапазоне примерно от 1×10-6 до 1×10-3 Ω/(ед. площади).

Металлы и их сплавы можно применять в качестве эффективных проводящих добавок или наполнителей благодаря их относительно высокой электропроводимости. Примеры металлов и сплавов для использования согласно вариантам осуществления по настоящему раскрытию могут охватывать серебро, золото, никель, медь, алюминий, а также их сплавы и смеси, но не ограничены ими. В некоторых вариантах осуществления морфология проводящих металлических добавок может включать одну или несколько из числа стружек, порошков, волокон, проволок, микросфер и наносфер по отдельности или в комбинации.

В некоторых вариантах осуществления можно применять драгоценные металлы, такие как золото и серебро благодаря их стабильности (например, устойчивости к окислению) и эффективности. В других вариантах осуществления серебро благодаря его более низкой стоимости можно применять в большей степени по сравнению с золотом. Можно понять, однако, что в системах, в которых миграция серебра может являться проблематичной, альтернативно можно применять золото. Преимуществом является то, что, как обсуждается ниже, в случае содержащих в качестве наполнителя серебро и золото эпоксидных соединений возможно достижение значений поверхностного удельного электрического сопротивления примерно менее 20 мΩ/(ед. площади).

В других вариантах осуществления проводящий слой может содержать покрытые металлом частицы или наполнители. Примеры покрытых металлом частиц могут включать покрытые металлом стеклянные полые шарики, покрытый металлом графит и покрытые металлом волокна. Примеры металлов, которые можно использовать в качестве субстратов или покрытий, могут включать серебро, золото, никель, медь, алюминий и их смеси, но не ограничены ими.

В следующих вариантах осуществления проводящие добавки или наполнители могут содержать проводящие «вуали». Примеры подобных проводящих «вуалей» могут охватывать нетканые «вуали», покрытые металлом, металлические решетки/фольги, углеродное плетеное полотно или покрытое металлом углеродное плетеное полотно, но не ограничены ими. Примеры металлов, которые можно использовать в этом качестве, могут включать серебро, золото, никель, медь, алюминий и их смеси, но не ограничены ими.

Варианты осуществления не являющихся металлами веществ, подходящих для использования в качестве проводящих добавок или наполнителей согласно вариантам осуществления настоящего раскрытия, могут охватывать проводящую углеродную сажу, графит, оксид сурьмы, углеродное волокно, но не ограничены ими.

Варианты осуществления наноматериалов, подходящих для применения в качестве проводящих добавок или наполнителей согласно вариантам осуществления настоящего раскрытия, могут включать углеродные нанотрубки, углеродные нановолокна, покрытые металлом углеродные нановолокна, металлические нанопроволоки, металлические наночастицы, графит (например, графитовые нанопластинки) и нанонити. В некоторых вариантах осуществления наибольший средний размер частиц наноматериалов может составлять менее 100 нм.

Углеродные нанотрубки могут охватывать одностенные углеродные нанотрубки (SWNT), двухстенные углеродные нанотрубки (DNT) и многостенные углеродные нанотрубки (MWNT). Поверхность углеродных нанотрубок, при желании, также может являться функционализированной. Примеры функциональных групп, которые можно использовать для функционализации углеродных нанотрубок, могут включать гидроксильные, эпоксидные и аминовые функциональные группы, но не ограничены ими. Дополнительные примеры функционализированных углеродных нанотрубок могут охватывать, Nano-In-Resin от фирмы Nanoledge, концентрат CNT/эпоксид, содержащий предварительно диспергированные в углеродной матрице CNT.

Примерами углеродных нановолокон, подходящих для применения в качестве проводящих добавок или наполнителей согласно вариантам осуществления настоящего раскрытия, могут включать немодифицированные углеродные нановолокна (CNF), покрытые металлом CNF и NanoBlack II (от фирмы Columbian Chemical, Inc.). Металлические покрытия могут охватывать медь, алюминий, серебро, никель, железо и их сплавы, но не ограничены ими.

Примеры нанопроволок, подходящих для использования в качестве проводящих добавок согласно вариантам осуществления настоящего раскрытия, могут включать никель, железо, серебро, медь, алюминий и их сплавы, но не ограничены ими. Длина нанопроволок может превышать примерно 1 мкм, превышать примерно 5 мкм, превышать примерно 10 мкм, и составлять примерно от 10 до 25 мкм. Диаметр нанопроволок может превышать примерно 10 нм, превышать примерно 40 нм, превышать примерно 70 нм, превышать примерно 150 нм, превышать примерно 300 нм, превышать примерно 500 нм, превышать примерно 700 нм и превышать примерно 900 нм. Примеры серебряных нанопроволок могут охватывать SNW-A60, SNW-A90, SNW-A300 и SNW-A900 от фирмы Filigree Nanotech, Inc.

В предпочтительном варианте осуществления проводящая добавка или наполнитель могут представлять собой серебряную стружку. Как подробно обсуждается ниже, было установлено, что применение серебряной стружки, и в частности, серебряной стружки в комбинации с серебряной нанопроволокой, значительно повышает электропроводность термореактивных композиций до величин, которые приблизительно равны таковым для металлов или их превышают. Как обсуждается в данном документе, серебряную стружку можно, кроме того, комбинировать с другими проводящими добавками, для дальнейшего улучшения проводимости термореактивной композиции. Примеры включают нанопроволоки (например, серебряную нанопроволоку), углеродные нанотрубки, покрытые металлом полые стеклянные микросферы (например, покрытые серебром полые стеклянные микросферы), но не ограничены ими.

Средний размер проводящих частиц может находиться в диапазоне от 0,01 мкм до 3 мм, предпочтительно от 0,05 мкм до 2 мм, желательнее от 0,1 мкм до 1 мм, а еще предпочтительнее от 0,5 мкм до 0,1 мм или от 1 мкм до 50 мкм и/или являться комбинацией вышеупомянутых диапазонов. Средний размер частиц измеряют с помощью прибора Malvern Mastersizer 3000.

Например, варианты осуществления композиции, содержащей серебряную стружку, могут обладать поверхностным удельным электрическим сопротивлением, находящимся в диапазоне, от значений настолько низких, как примерно 0,2 мΩ/(ед. площади) примерно при 63 вес. % содержании от общей массы композиции (с добавкой примерно 3 вес. % серебряной нанопроволоки), до значений, превышающих примерно 4500 мΩ/(ед. площади) примерно при 18 вес. % содержании одной лишь серебряной стружки. Способность сочетать удельное электрическое сопротивление композиции в таком широком диапазоне является важной, поскольку содержание фракции проводящих добавок в такой композиции можно регулировать для любых практических применений, связанных с ESD, EMI и LSP.

Предпочтительно, когда проводящий слой содержит серебряную стружку, распределение частиц которой по размерам, определяемое с помощью прибора Malvern Mastersizer 3000, находится в диапазоне от 2 до 15 мкм (D50), от 20 до 65 мкм (D100), от 20 до 30 мкм (D90).

Совершенно неожиданное преимущество применения новой серебряной стружки состоит в том, что высоких значений электропроводности можно достичь в композициях, содержащих органические смоляные вещества и серебряную стружку в количествах намного меньших тех, которые необходимы при использовании серебряной стружки предыдущего уровня техники. Этот удивительный результат, по-видимому, можно отнести к геометрии частиц стружки.

Предпочтительно, когда толщина серебряной стружки по данному изобретению составляет менее 0,2 микрона, а наиболее преимущественно примерно 0,1 микрона или менее, отдельные стружки могут оказываться согнутыми в обратную сторону относительно самих себя.

Плотность предпочтительной стружки составляет примерно менее 1,0 грамма на кубический сантиметр. Наиболее предпочтительные продукты, по-видимому, обладают плотностями менее 0,85 грамма на кубический сантиметр, в особенности в диапазоне примерно от 0,15 до 0,5 грамма на кубический сантиметр.

Замечательным свойством стружки является эффективность, с которой она образует электропроводящую сетку в непроводящей матрице. По-видимому, это является результатом геометрии стружки и ее последующего движения и конечного расположения при примешивании в различных жидкостях. Также представляется возможным, что способ получения обеспечивает в особенности чистую поверхность (например, поверхность без загрязнений, таких как, например, оксид), которая дополнительно повышает эффективность электропроводности материала.

Из-за геометрии стружки обычно неудобно и неэкономично применять стружку в тех практических применениях, для которых необходимы величины удельного электрического сопротивления примерно менее 1,0 Ома на линейный дюйм проводника, используя в качестве определяющей модели проводник шириной 0,050 дюйма с толщиной один мил. Однако, когда присутствует заинтересованность в том, чтобы достичь значений удельного электрического сопротивления, скажем, от 3 до 20 Ом на дюймовый интервал, то достигают чрезвычайно значительных преимуществ. Действительно, подобных значений удельного электрического сопротивления можно достичь при содержании серебряной стружки в нанесенных из растворимой покрывающей композиции тонких (например, толщиной от 1 до 5 милов) проводящих покрытиях данного типа менее 60 весовых % от массы конечного покрытия, когда после удаления жидкого носителя в результате высушивания в покрытии присутствуют только стружка и органическая матрица.

В отличие от тонких покрытий данное содержание можно снизить до менее 50 весовых %, все еще сохраняя проводимость в объеме проводящих пластичных композиций.

Как только неожиданное преимущество стружки с подобной геометрией становится очевидной, полагают, что существуют много способов получения такой ультратонкой стружки. Однако большинство подобных процессов будут неэкономичными. По-видимому, один процесс, то есть образование стружкообразных частиц на межфазной границе 2-х фазной реакционной системы, является в особенности желательным. Образование таких стружкообразных частиц происходит одновременно с формированием металла и тем самым предоставляет стружку без необходимости сначала получать металлическое серебро и только затем подвергать заранее образовавшийся металл механическим операциям придания формы стружки. Благоприятно, когда диспергированная фаза реакционной системы является жидкой, а в особенности предпочтительно, когда диспергированная фаза является жидкой и содержит восстанавливающий реагент, который при взаимодействии с ионами серебра в непрерывной фазе вызывает осаждение серебра на диспергированной фазе, а затем непрерывно отрывается, представляя новую стружкообразующую межфазную границу для новой порции ионов серебра.

Желательно, когда стружка обладает покрытием, например, покрытием из стеариновой кислоты.

Хотя металлы и металлические сплавы являются предпочтительными для использования в некоторых вариантах осуществления настоящего изобретения, проводящий наполнитель может представлять собой проводящий, способный спекаться неметаллический материал. В альтернативном варианте осуществления настоящего изобретения наполнитель может представлять собой гибридную частицу, в которой наполнитель одного типа, например, непроводящий наполнитель, обладает покрытием из проводящего, способного спекаться материала, такого как серебро. Таким образом, общее количество используемого серебра можно снизить, сохраняя при этом способность частиц наполнителя к спеканию и проводимость спекшегося материала.

В одном из вариантов осуществления настоящего изобретения компонент-наполнитель должен быть способен взаимодействовать с органическим соединением для придания конечному материалу гетерогенной структуры. В предпочтительном варианте осуществления настоящего изобретения, как обсуждено выше, этого достигают путем взаимодействия полярного органического соединения с неполярным наполнителем. Для предпочтительных веществ-наполнителей, таких как металлы, наполнитель покрывают веществом с желаемой степенью полярности. В одном предпочтительном варианте осуществления настоящего изобретения покрытие-наполнитель представляет собой покрытие из неполярной жирной кислоты, такой как стеариновая, олеиновая, линолевая и пальмитиновая кислоты. В следующем варианте осуществления настоящего изобретения покрытие-наполнитель содержит, по меньшей мере, одно из нескольких неполярных веществ, таких как алкан, парафин, насыщенная или ненасыщенная жирная кислота, алкен, сложные эфиры жирных кислот, воскообразные покрытия или олигомеры и сополимеры. В дополнительных вариантах осуществления настоящего изобретения неполярные покрытия представляют собой титанаторганические соединения с гидрофобными хвостами или покрытия на основе кремнийсодержащих соединений, таких как содержащие гидрофобные хвосты силаны или функциональные кремнийсодержащие соединения кремния. В следующем варианте осуществления настоящего изобретения покрытие (или поверхностно-активное вещество, сшивающий реагент, модификатор поверхности и т.д.) наносят на частицу наполнителя до включения частицы в способную к отверждению композицию. Примеры способов нанесения покрытий представляют собой нанесение покрытия из водно-спиртовой смеси, нанесение из водного раствора, нанесение в массе на неoбработанный наполнитель (например, используя раствор для распыления и конусный смеситель, смешивая покрытие и наполнитель в мельнице или дробилке) и нанесение из газовой фазы, но не ограничены ими. В еще одном варианте осуществления покрытие добавляют к композиции, чтобы обработать наполнитель до взаимодействия между органическими компонентами (а именно, смолой и вулканизатором).

В альтернативном варианте осуществления настоящего изобретения полярность наполнителя/покрытия и полимера обращены, при котором наполнитель/покрытие содержит полярные группы, а органическое соединение представляет собой неполярный полимер. Подобным же образом в одном из вариантов осуществления настоящего изобретения, при котором в качестве движущей силы самоорганизации используют эффект отталкивания, отличающийся от эффекта полярности, можно взаимозаменять активные свойства наполнителя и органических компонентов.

В предпочтительном варианте осуществления настоящего изобретения органическое соединение содержит эпоксидную смолу и отверждающий реагент. При этом варианте осуществления органическое соединение составляет примерно от 60 до 100 объемных процентов от суммарной композиции. В этом варианте осуществления органическое соединение содержит приблизительно от 70 до 85 весовых процентов диглицидилового эфира бисфенольного соединения, такого как бисфенол F, и от 15 до 30 весовых процентов отверждающего реагента, такого как полиаминангидридный аддукт, образующийся в результате взаимодействия между фталевым ангидридом и диэтилентриамином.

В дополнительных вариантах осуществления настоящего изобретения подходящие органические соединения представляют собой мономеры, реакционноспособные олигомеры или реакционноспособные полимеры следующего типа: силоксаны, фенольные соединения, новолак, акрилаты (или акриловые соединения), уретаны, мочевины, имиды, сложные виниловые эфиры, сложные полиэфиры, малеимидные смолы, сложные цианатные эфиры, полиимиды, полимочевины, цианоакрилаты, бензоксазины, ненасыщенные диеновые полимеры, а также их комбинации. Химические процессы, протекающие при отверждении, зависят от полимера или смолы, используемого(ой) в органическом соединении. Например, силоксановая матрица может содержать способную к отверждению при реакции присоединения матрицу, способную к отверждению при реакции конденсации матрицу, способную к отверждению при взаимодействии с пероксидом матрицу или их комбинацию. Выбор отверждающего реагента зависит от выбора компонента-наполнителя и условий изготовления, как очерчено в данном документе, для обеспечения желаемой самоорганизации частиц наполнителя в электропроводящие пути.

Самоорганизующаяся защищающая от ударов молнии композиция содержит смолу диглицидилового эфира бисфенола F (DGEBF) или бисфенола A (DGEBA) (или смесь DGEBF с диглицидиловым эфиром дипропиленгликоля), аминовый аддукт вулканизатора, образующийся в результате взаимодействия диэтилентриамина и фталевого ангидрида, а также серебряную стружку с покрытием из стеариновой кислоты (площадь поверхности составляет примерно 0,8 м2/г, а потеря массы в воздухе при температуре 538°C составляет примерно 0,3%) и, при желании, растворитель на основе смеси толуола, метилэтилкетона, этилацетата и лигроина (35 весовых %, 32 весовых %, 22 весовых %, 11 весовых %, соответственно).

Эти покрытия преобразовывали в ряд различных форм практического применения, наносили и соотверждали с композитной ламинатной структурой (испытательная панель), а также испытывали эксплуатационные свойства по отношению к ударам молнии. В конечном счете эти LSP материалы и методы обеспечивают защиту от ударов молнии из-за своей способности к образованию высокопроводящих, непрерывных электрических путей во всех ортогональных направлениях. Другими словами, ингредиенты материалов самоорганизуются с образованием электропроводящей трехмерной сетки в ходе отверждения материала. Кроме того, эти материалы обеспечивают прямую и косвенную защиту при существенно сниженной массе по сравнению с защитными системами уровня техники на основе раскатанной металлической фольги. В конечном счете самоорганизующиеся LSP материалы из вариантов осуществления настоящего изобретения обладают потенциалом для преодоления многих проблем, с которыми сталкиваются в случае материалов уровня техники, такими, среди прочих упомянутых ранее проблем, как манипуляция, обработка, автоматизация, вопросы восстановления.

Органическое соединение самоорганизующегося проводящего слоя может представлять собой термореактивные смолы, которые могут охватывать смолы, такие как те, которые описаны выше, но не ограничены ими. В предпочтительных вариантах осуществления данные термореактивные смолы могут включать одну или несколько веществ из числа эпоксидов, бисмалеимидов (BMI), сложных цианатных эфиров, фенольных соединений, бензоксазинов и полиамидов. В других вариантах осуществления термореактивная смола может охватывать диглицидиловый эфир бисфенола A, диглицидиловый эфир тетрабромбисфенола A и тетраглицидиловый эфир метилендианилина, 4-глицидилокси-N,N'-диглицидиланилин, а также их комбинации. Термореактивные смолы могут дополнительно включать удлинители цепи и повышающие ударную прочность добавки. В одном из вариантов осуществления термореактивные смолы могут присутствовать в концентрации, находящейся в диапазоне примерно от 5 до 95 (вес.) % от общей массы композиции. В других вариантах осуществления термореактивные смолы могут присутствовать в концентрации, находящейся в диапазоне примерно от 20 до 70 (вес.) %.

Дополнительные термореактивные смолы также можно вводить для регулирования липкости и драпировки композиции. Варианты осуществления подобных смол могут охватывать многофункциональные эпоксидные смолы, но не ограничены ими. Примеры ди- и многофункциональных эпоксидных смол могут включать коммерчески доступные смолы, такие как те, которые продают под торговыми марками MY 0510, MY 9655, Tactix 721, Epalloy 5000, MX 120, MX 156, но не ограничены ими. Дополнительные эпоксидные смолы могут присутствовать в количестве, находящемся в диапазоне примерно от 0 до 20 (вес.) % от общей массы композиции.

После введения термореактивных смол или полимеров в смеситель смеси можно позволить смешиваться, используя высокоскоростной сдвиговых смеситель. Смешение можно осуществлять, по существу, до однородного смешения термореактивных смол. Например, в одном варианте осуществления смешивание можно осуществлять примерно в течение от 50 до 70 минут при скорости примерно от 1000 до 5000 об/мин.

В других вариантах осуществления для регулирования жесткости пленки и твердости поверхности находящейся на поверхности пленки в композицию можно также вводить повышающие ударную прочность добавки. В некоторых вариантах осуществления повышающие ударную прочность добавки могут по характеру являться полимерными или олигомерными, обладают температурами стеклования ниже 20°C (предпочтительнее ниже 0°C или ниже -30°C, или ниже -50°C) и/или содержат функциональные группы, такие как эпоксидные группы, карбоксильные группы, аминогруппы и/или гидроксильные группы, способные взаимодействовать с другими компонентами композиций по настоящему изобретению при отверждении композиции при нагревании. В одном из вариантов осуществления повышающие ударную прочность добавки могут представлять собой эластомерные повышающие ударную прочность добавки. В других вариантах осуществления повышающие ударную прочность добавки могут являться каучуковыми частицами со структурой «ядро-оболочка» или жидкими каучуками. Примеры повышающих ударную прочность добавок можно обнаружить в публикациях U.S. 4980234, U.S. 2008/0188609 и WO/2008/087467. Концентрация повышающих ударную прочность добавок может находиться в диапазоне примерно от 5 до 40 (вес.) % от общей массы композиции. Кроме того, концентрация повышающей ударную прочность добавки может находиться в диапазоне примерно от 1 до 30 (вес.) %.

Дополнительные примеры эластомерных повышающих ударную прочность добавок могут охватывать карбоксилированные нитрилы (например, Nipol 1472 от фирмы Zeon Chemical), бутадиен-акрилонитрил с концевыми карбоксильными группами (CTBN), полибутадиен с концевыми карбоксильными группами (CTB), полиэфирсульфон (например, KM 180 PES-Cytec), PEEK, PEKK термопластик, и каучуковые частицы со структурой «ядро-оболочка» (например, MX 120, MX 156 и другие MX смолы с предварительно диспергированными каучуковыми наночастицами со структурой «ядро-оболочка» от фирмы Kaneka), но не ограничены ими.

Варианты осуществления проводящих добавок могут включать металлы и сплавы металлов, покрытые металлом частицы, поверхностно функционализированные металлы, проводящие «вуали», не являющиеся металлами вещества, полимеры, а также наноразмерные вещества, но не ограничены ими. Морфология проводящих добавок может охватывать одну или несколько из числа стружки, порошков, частиц, волокон и им подобных. В одном из вариантов осуществления суммарная концентрация всех проводящих добавок может находиться в диапазоне примерно от 0,1 до 80 (вес.) % от общей массы композиции. В альтернативных вариантах осуществления концентрация всех проводящих добавок может находиться в диапазоне примерно от 0,5 до 70 (вес.) %.

Полосу можно наносить с помощью автоматизированного лентоукладочного (ATL) устройства. Скорость нанесения с использованием ATL устройства оказывается выше, чем скорость стандартного процесса ручной укладки, а напряжение, прилагаемое к продукту оказывается больше. Гибкий полимерный субстрат или лист позволяет полосе поглощать, по меньшей мере, часть напряжения в ходе ее нанесения с помощью ATL устройства. Это, в свою очередь, предохраняет металлический слой от деформации и обеспечивает аккуратное продольное разрезание или нарезание ламината или структуры для получения полосы, как описано в данном документе выше.

В другом варианте осуществления данного изобретения предоставляется полоса способного к отверждению препрега, содержащая однонаправленные волокна, направление которых совпадает с продольным направлением полосы, причем волокна, по меньшей мере, частично импрегнированы способной к отверждению термореактивной смолой, и содержит гибкий полимерный лист на внешней стороне полосы, причем полоса дополнительно содержит проводящий слой. Такой проводящий слой может находиться в виде металлического слоя.

В другом варианте осуществления данного изобретения предоставляется ламинат или структура, содержащий(ая) слой армирующего материала из волокон, а также являющееся смолой вещество и проводящий слой.

Являющееся смолой вещество может представлять собой слой или пленку смолы. Являющееся смолой вещество может, по меньшей мере, частично импрегнировать армирующий слой. Проводящий слой может представлять слой из представляющего собой металл вещества.

Ламинат или структура, кроме того, могут содержать вышеупомянутый являющийся субстратом или подложкой материал в форме гибкого полимерного листа. Ламинат или структура могут являться способными к продольному разрезанию или нарезанию для получения полосы по данному изобретению.

В предпочтительном варианте осуществления гибкий полимерный лист может представлять собой лист материала из полиэтилена низкой плотности (LDPE), лист материала из полиэтилена высокой плотности (HDPE) или лист материала из полиэтилентерефталата (PET).

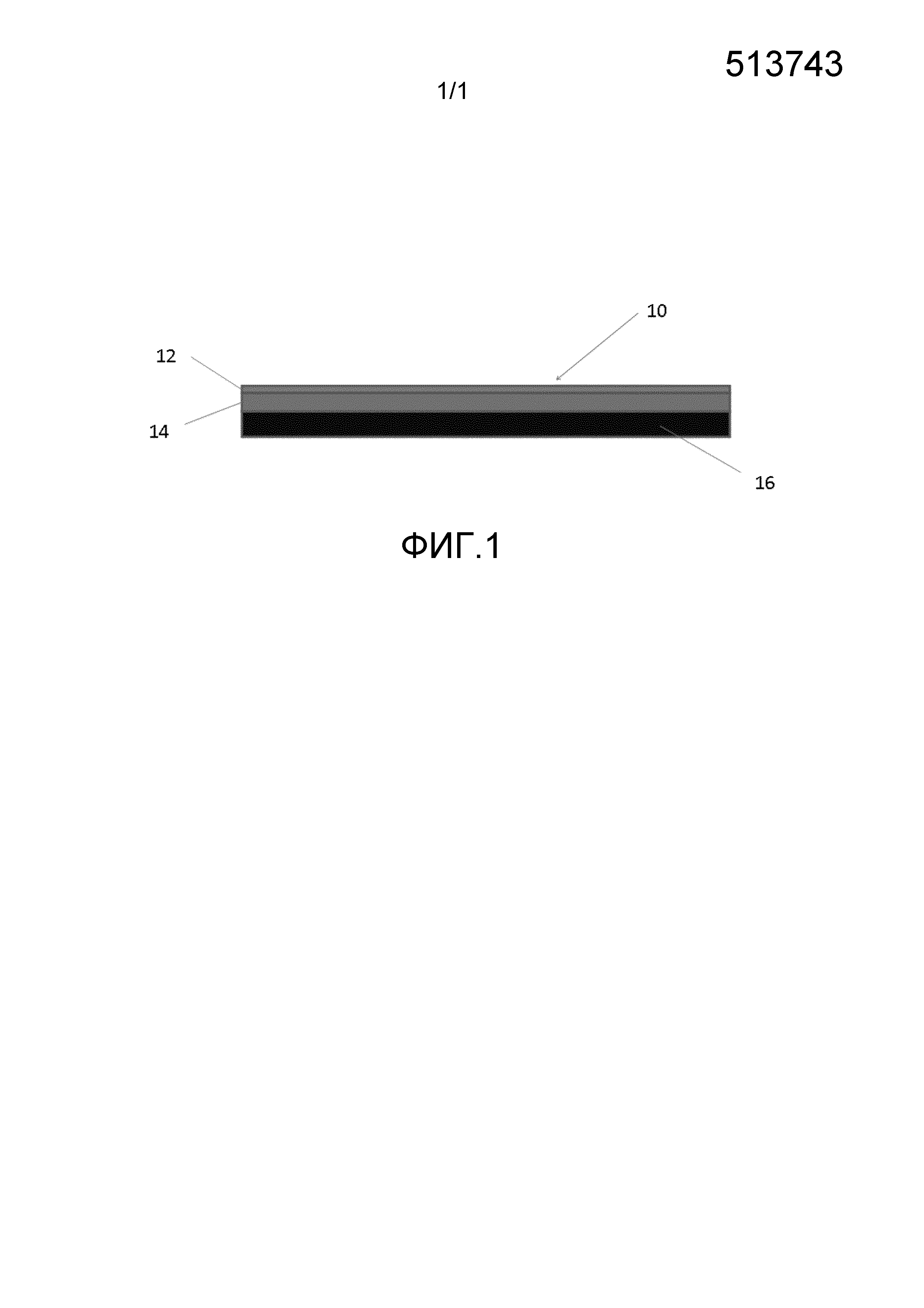

Теперь данное изобретение будет проиллюстрировано на примерах и со ссылкой на соответствующие чертежи, где

Фиг. 1 представляет собой схематическое изображение поперечного сечения ламината или структуры по настоящему изобретению.

На чертеже показан ламинат или структура 10, содержащ(ий)ая проводящий слой 14, слой волокон 16 и слой-подложку 12, приклеенный к внешней стороне ламината или структуры, причем слой-подложка предотвращает деформацию проводящего слоя при продольном разрезании ламината или структуры для получения проводящей полосы. Материал-подложку 12 приклеивают к поверхности проводящего слоя 14. Кроме того, структура 10 содержит смолу, причем данная смола, по меньшей мере, частично импрегнирует слой волокон и/или проводящий слой. Липкость смолы обеспечивает приклеивание материала-подложки 12 к поверхности проводящего слоя 14.

Материал-подложка 12 представляет собой гибкий полимерный лист в форме полиэтиленового полимерного материала. Слой волокон находится в форме нетканого полотна с небольшой массой на единицу площади от 1 до 100 г/м2, предпочтительно от 1 до 50 г/м2, а желательнее от 1 до 20 г/м2. Смола представляет собой термореактивную смолу, как описано выше в данном документе. Проводящий слой 14 образован раскатанной металлической фольгой. Подходящие металлические слои можно получить от фирмы Dexmet Corporation под торговой маркой Microgrid. Как правило, эти металлы находятся в виде каландрированной фольги для получения металлического сетчатого материала. Масса на единицу площади таких материалов, как правило, находится в диапазоне от 25 до 200 г/м2, а удельное электрическое сопротивление составляет от 0,1 до 1 Ом/м2. Толщина металлического материала может находиться в диапазоне от 0,02 до 0,14 мм. Предпочтительные металлы представляют собой медь, серебро, бронзу или золото.

Пример 1

Ламинаты получали, соединяя слой волокон в форме нетканой легкой полиамидной «вуали» V12 с массой на единицу площади 12 г/м2, поставляемый фирмой Protechnic, с раскатанной медной фольгой с массой на единицу площади 195 г/м2, поставляемой фирмой Dexmet, и 42 весовыми % эпоксидной смолы M21, поставляемой фирмой Hexcel. Данный материал помещали на слой-подложку либо из PET, либо из LDPE, поставляемые фирмой Huhtamaki, и подвергали прессованию в ламинат при давлении 1 MПa.

Сравнительный пример осуществляли, как описано выше, используя вместо слоев-подложек из PET или LDPE традиционный слой-основу из покрытой силиконом бумаги. Этот слой-основа из покрытой силиконом бумаги представлял собой выпуск бумаги #50, поставляемый фирмой Papertec Inc.

Продольное разрезание ламинатов осуществляли, пропуская такие ламинаты через серию параллельных ножей для продольной резки, которые точно располагали для продольного разрезания препрега на нарезанные ленты заданной ширины с допустимым отклонением по длине полос или лент +/- 0,125 мм.

Ширину замеряли через регулярные интервалы вдоль длины каждой ленты с помощью настольного лазерного микрометра (BenchMike 283). Измерения осуществляли через каждые 0,02 м вдоль ленты длиной 1 м и снова после укладывания на поверхность формы. Рассчитывали стандартное отклонение для измерений ширины для каждой полосы и его использовали для сравнения с контролем по ширине разреза, обеспечиваемым каждым вариантом осуществления.

Мы обнаружили, что отклонение ширины от средней ширины ленты являлось большим для бумажного слоя-основы более чем на 10% в отношении ширины полей по сравнению с материалами-основами из PET или LDPE. Подобный запас является важным в случае аэрокосмических применений для точной укладки нарезанных лент.

Пример 2

Дополнительные способные к отверждению ламинаты получали, соединяя такую же полиамидную «вуаль», импрегнированную эпоксидной смолой, описанной выше в примере 1, в комбинации с проводящим слоем в форме смолы диглицидилового эфира бисфенола F (DGEBF), являющимся аминовым аддуктом вулканизатором, образующимся в результате взаимодействия диэтилентриамина и фталевого ангидрида, и серебряной стружкой, обладающей покрытием из стеариновой кислоты (поверхностная площадь стружки составляет 0,8 м2/г, а потеря массы в воздухе при температуре 538°C составляет примерно 0,3%).

Более способные к отверждению ламинаты получали, комбинируя такую же, как описано в примере 1, полиамидную «вуаль», импрегнированную эпоксидной смолой, как описано выше, с проводящим слоем.

Этот проводящий слой получали, помещая приведенные ниже компоненты в смеситель и смешивая компоненты с помощью высокоскоростного сдвигового лабораторного смесителя. Примерно 100 весовых частей эпоксидной смолы, содержащей диглицидиловый эфир бисфенола А (DER 331 от фирмы Dow Chemical), тетраглицидиловый эфир метилендианилина (MY9655 от фирмы Huntsman) и диглицидиловый эфир тетрабромбисфенола A (DER 542 от фирмы Dow Chemical) в соотношении примерно 60:40:10, помещали в смеситель и перемешивали в течение примерно 30 минут при скорости перемешивания примерно 1000 об/мин. Добавляли бисмочевину (CA 150), бутилированный гидрокситолуол и дициандиамид, при необходимости для регулирования реологии и содержания твердых веществ композиции в качестве растворителя с эпоксидными смолами вводили МЕК. В композиции использовали различные виды серебряной стружки, как указано ниже.

Серебряную стружку (например, AB 0022 от фирмы Metalor Technologies) использовали в качестве проводящей добавки в составе композиции проводящего слоя. Распределение частиц серебряной стружки AB 0022 по размерам характеризуется параметрами, составляющими примерно 13,4 мкм (D50), примерно 28,5 мкм (D90) и примерно 64,5 мкм (Dl00). Как обнаружено, проводящая находящаяся на поверхности пленка, получаемая из композиции, проявляет удельное электрическое сопротивление примерно 12,5 мΩ/(кв. дюйм).

Во втором испытании в качестве альтернативной проводящей добавки в такой же композиции использовали серебряную стружку (например, ЕА 0295 от фирмы Metalor Technologies). Распределение частиц серебряной стружки ЕА 0295 по размерам характеризуется параметрами, равными примерно 5,2 мкм (D50), примерно 13,34 мкм (D90) примерно 32,5 мкм (D100), которые составляют примерно половину от соответствующих параметров, характеризующих размер серебряной стружки AB 0022. Как обнаружено, проводящая находящаяся на поверхности пленка, получаемая из композиции, проявляет удельное электрическое сопротивление примерно 152 мΩ/(кв. Дюйм).

Образцы материалов с различными композициями проводящего слоя помещали на подложку либо из PET, либо из LDPE, поставляемыми фирмой Huhtamaki, и спрессовывали в ламинат при давлении 1 MПа.

И в этом случае сравнительный пример осуществляли, как описано выше, используя вместо слоя-подложки из PET или из LDPE традиционный бумажный слой-основу, покрытый силиконом. Покрытый силиконом бумажный слой-основа представлял собой выпуск бумаги #50, поставляемый фирмой Papertec Inc.

Продольное разрезание ламинатов осуществляли, пропуская ламинаты через ряд параллельных ножей для продольной резки, которые точно располагали для продольного разрезания препрега на нарезанные ленты заданной ширины с допустимым отклонением по длине полос или лент +/- 0,125 мм.

И в этом случае ширину замеряли через регулярные интервалы вдоль длины каждой ленты с помощью настольного лазерного микрометра (BenchMike 283). Измерения осуществляли через каждые 0,02 м вдоль ленты длиной 1 м и снова после укладывания на поверхность формы. Рассчитывали стандартное отклонение для измерений ширины для каждой полосы и его использовали для сравнения с контролем по ширине разреза, обеспечиваемым каждым вариантом осуществления.

Мы обнаружили, что отклонение ширины от средней ширины ленты являлось большим для бумажного слоя-основы более чем на 8% в отношении ширины полей по сравнению с материалами-основами из PET или LDPE. Подобный запас является важным в случае аэрокосмических применений для точной укладки нарезанных лент.

Мы обнаружили, что в отсутствие подходящего слоя-основы проводящие слои, содержащие вышеуказанную смолу с проводящими частицами, деформируются при продольном разрезании. Мы обнаружили, что оба материала-подложки обеспечивали хорошие результаты в отношении отклонений ширины при разрезании. Однако PET также обеспечивал улучшенную стойкость в отношении растяжения и деформации в ходе применения нарезанных полос в автоматизированном укладочном устройстве. Благоприятный выбор слоя-основы из PET или полиэтилена приводит к сниженной в значительной степени деформации.

Таким образом, раскрывается ламинат или структура, а также полоса формовочного материала, как описано выше в данном документе. Для улучшения проводимости полосы такая полоса может содержать проводящий слой в виде металлического слоя. Это является в особенности преимущественным для обеспечения защиты композиционной структуры, которую изготавливают из полосы, от ударов молнии. Данный металлический слой может находиться в форме раскатанной металлической фольги, как правило, медной или бронзовой металлической фольги.

Полосу можно наносить с помощью автоматизированного лентоукладочного (ATL) устройства. Гибкий полимерный субстрат или лист обеспечивает поглощение, по меньшей мере, части напряжения в полосе в ходе нанесения в ATL устройстве. Это, в свою очередь, предотвращает деформацию металлического слоя и обеспечивает аккуратное продольное разрезание или нарезания для получения полосы, как описано выше в данном документе. Гибкий полимерный лист может представлять собой листовой материал из полиэтилена низкой плотности (LDPE), листовой материал из полиэтилена высокой плотности (HDPE) или листовой материал из полиэтилентерефталата (PET).