Результат интеллектуальной деятельности: Система смазки подшипников опор роторов газотурбинного двигателя

Вид РИД

Изобретение

Изобретение относится к системам смазки авиационных газотурбинных двигателей (ГТД) и двигателей стационарных газотурбинных установок (ГТУ).

В известных системах смазки ГТД вращение нагнетающего маслонасоса, насосов откачки масловоздушной смеси из опор роторов и насоса системы суфлирования выполняется от коробки приводов агрегатов ГТД (см., например, Авиационный двигатель ПС-90А. А.А. Иноземцев, Е.А. Конев и др. М.: Либра-К, 2007, стр. 154).

Наличие жесткой связи частоты вращения насосов с частотой вращения ротора двигателя не позволяет обеспечить отказоустойчивость системы смазки при отказе одного из насосов, а также оптимальную их работу на всех режимах. Возникают проблемы со смазкой подшипников на режиме запуска при низкой температуре воздуха после стоянки, с удалением воздуха из масла и др.

Известны комбинированные системы с механическим и электрическим приводом насосов (см., например, патент РФ №2323358 и патент США №8281563), в которых электропривод используется для вращения резервного откачивающего насоса. Это повышает надежность системы, но не обеспечивает функционирование при отказе нагнетающего насоса.

Известны патенты США №№7871248, 8113317, 8201662, согласно которым один электродвигатель вращает все насосы системы смазки по сигналам от цифрового регулятора ГТД. При этом частота вращения насосов изменяется независимо от частоты вращения ротора ГТД. Однако из-за взаимосвязи частот вращения нагнетающего и откачивающего насосов невозможно обеспечить их взаимозаменяемость для обеспечения отказоустойчивости системы.

Наиболее близким аналогом, выбранным за прототип, является электроприводная система смазки малоразмерного ГТД. Christopher J. Spytek. Electrically Driven on Demand Oil System for Gas Turbine Engines. Proceedings of ASME Turbo Expo 2013:Turbine Technical Conference and Exposition GT2013. June 3-7, San Antonio, Texas, USA, GT2013-94706.

Система смазки содержит электроприводной нагнетающий насос, два откачивающих насоса, вращаемых одним электроприводом, и устройство регулирования в виде регуляторов давления и температуры масла.

Важным свойством этой системы является возможность обеспечения смазки ГТД при отказе нагнетающего насоса. В этом случае функцию нагнетания выполняет откачивающий насос. Для этого в гидравлическом тракте системы установлены три дополнительных органа управления в виде двухпозиционных трехпроходных клапанов.

Однако в этой системе не обеспечивается ее отказоустойчивость при отказе электропривода откачивающих насосов.

В основу данного изобретения положена задача обеспечения отказоустойчивости (отказобезопасности, безотказности) электроприводных насосов системы смазки с числом откачивающих насосов более двух при отказе одного из насосов или их электропривода как в тракте нагнетания масла, так и в тракте откачки масловоздушной смеси для ГТД и ГТУ.

Технический результат, достигаемый изобретением, заключается в раздельном управлении электроприводами насосов системы смазки и сохранении работоспособности системы смазки при отказе любого насоса или электропривода путем реализации взаимозаменяемости нагнетающих и откачивающих насосов.

Поставленная задача решается тем, что система смазки подшипников опор роторов газотурбинного двигателя содержит линии всасывания и нагнетания масла из маслобака в опоры, откачки масловоздушной смеси и суфлирования воздушно-масляной смеси из полостей опор, устройство регулирования системы смазки, электроприводные средства нагнетания масла в полости опор и откачки масловоздушной смеси из полостей опор в бак. При этом вход средства нагнетания масла, выполненного в виде насоса, посредством линии всасывания гидравлически соединен с баком, а выход - через линию нагнетания с подшипниками опор роторов. Выходы из полостей опор связаны с входом средства откачки масловоздушной смеси. Причем выход средства откачки масловоздушной смеси через линию откачки подключен к баку.

Новым в системе смазки подшипников опор роторов ГТД является то, что средство откачки выполнено в виде двух групп насосов откачки масловоздушной смеси из полостей опор с отсечными клапанами на входе в насосы откачки. Система смазки содержит промежуточный масловоздушный коллектор с дополнительными отсечными клапанами. При этом коллектор на входе подключен к полостям каждой опоры двигателя, а на выходе - к входам отсечных клапанов насосов откачки масловоздушной смеси. Дополнительные отсечные клапаны расположены между подключениями коллектора к смежным опорам роторов. Электропривод каждого насоса выполнен регулируемым и соединен каналом связи с соответствующим выходом устройства регулирования системы смазки. В линии всасывания на входе в насос нагнетания масла установлен трехпроходной клапан, вход которого подключен к баку, первый выход - к входу насоса нагнетания, а второй выход - к входам одной из групп насосов откачки масловоздушной смеси после отсечных клапанов. На выходе этой группы насосов откачки установлены дополнительные трехпроходные клапаны, входы которых связаны с выходом соответствующих насосов откачки, первый выход - с линией откачки масловоздушной смеси из опор в бак, а второй - с линией нагнетания масла. Причем выходы насосов откачки другой группы прямо подключены к линии откачки масловоздушной смеси из опор. При этом все трехпроходные и отсечные клапаны выполнены с электрическим управлением и подключены каналами связи к устройству регулирования системы смазки.

При такой системе смазки опор газотурбинного двигателя:

- установка в гидравлических трактах всасывания и откачки системы смазки, трехпроходных и отсечных электрически управляемых от устройства регулирования системы смазки клапанов позволяет сохранить подачу масла к подшипникам опор роторов при отказе насоса нагнетания масла или его электропривода путем использования для нагнетания масла откачивающих насосов одной из групп, что обеспечивает отказоустойчивость системы смазки;

- выполнение средств откачки в виде двух групп насосов откачки масловоздушной смеси из полостей опор с отсечными клапанами на входе в насосы позволяет обеспечить взаимозаменяемость работы насосов откачки при отказе электропривода или насоса одной из групп, что является одним из условий обеспечения отказоустойчивости системы смазки;

- использование регулируемых электроприводов для насосов нагнетания масла и насосов откачки масловоздушной смеси позволяет обеспечить предварительное удаление из опор двигателя масла, что существенно уменьшит величину мощности трения в подшипниках и ускорит раскрутку роторов ГТД, особенно при низких отрицательных температурах окружающей среды, что также содействует обеспечению отказоустойчивости системы смазки.

Развитие совокупности существенных признаков изобретения для частного случая его выполнения дано далее.

Наличие в системе смазки воздухоотделителя с регулируемым электроприводом, подключенным гидравлически на входе к линиям суфлирования воздушно-масляной смеси из полостей опор ротора и маслобака с выходом воздуха в атмосферу, а - масла в обратно бак, где электропривод воздухоотделителя каналом связи подключен к устройству регулирования системы смазки, а воздухоотделитель осуществляет эффективное отделение воздуха от масла в системе смазки на всех режимах работы газотурбинного двигателя, что повышает отказоустойчивость системы смазки с электроприводными насосами на всех режимах работы газотурбинного двигателя.

Таким образом, решена поставленная в изобретении задача. Обеспечена отказоустойчивость насосов с электроприводами системы смазки с числом откачивающих насосов более двух при отказе одного из насосов или их электроприводов, как в тракте нагнетания масла, так и в тракте откачки масловоздушной смеси для ГТД и ГТУ.

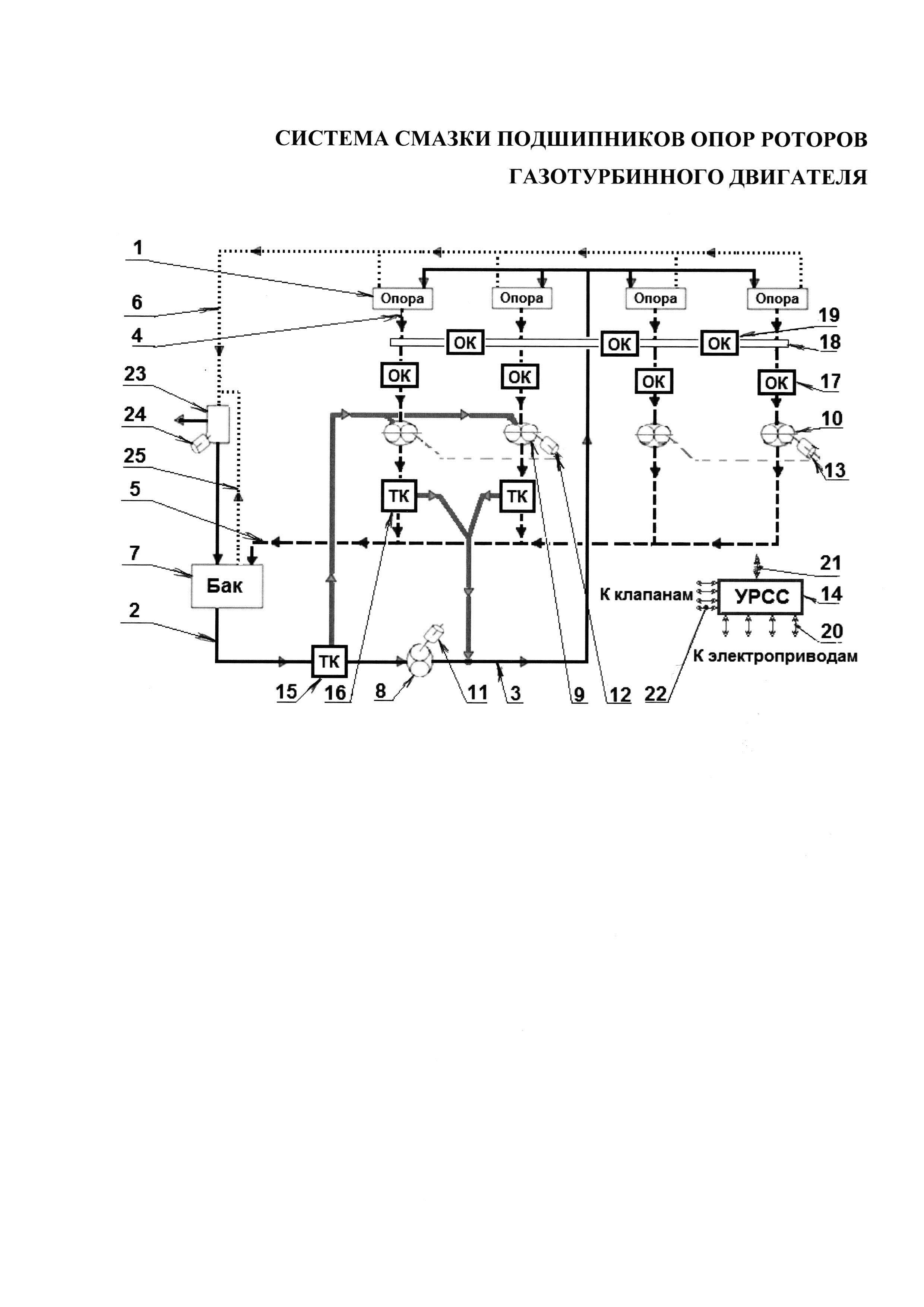

Настоящее изобретение поясняется последующим подробным описанием системы смазки подшипников опор роторов газотурбинного двигателя со ссылками на чертеж.

Система смазки содержит линии 2, 3, 4, 5, 6 соответственно всасывания и нагнетания масла из маслобака 7 в опоры 1, откачки масловоздушной смеси и суфлирования воздушно-масляной смеси из полостей опор, устройство регулирования системы смазки, а также насосы 8, 9, 10 соответственно с электроприводами 11, 12, 13 нагнетания масла в полости опор 1 и откачки масловоздушной смеси из полостей опор 1 в бак. Вход насоса 8 посредством линии 2 всасывания гидравлически соединен с баком 7, а выход - через линию 3 нагнетания с подшипниками опор 1 роторов. Выходы из полостей опор 1 связаны линией 4 с входами соответствующих насосов 9 и 10 откачки масловоздушной смеси. На входе насосов 9 и 10 имеются отсечные клапаны 17 (ОК), а выход насосов 9 и 10 через линию 5 откачки подключен к баку 7.

Насосы откачки разбиваются на группы, каждая из которых вращается своим электроприводом. На чертеже, например, показаны две группы насосов: два насоса 9, расположенные в «холодной» части ГТД (опоры вала компрессора), вращаются электроприводом 12, а насосы 10, расположенные в «горячей» части ГТД (опоры вала турбины), - электроприводом 13.

В системе смазки имеется промежуточный масловоздушный коллектор 18 с дополнительными отсечными клапанами 19 (ОК). При этом коллектор 18 на входе подключен к полостям отдельных опор 1 двигателя, а на выходе - к входам отсечных клапанов 17 насосов откачки 9 и 10 масловоздушной смеси. Дополнительные отсечные клапаны 19 расположены между подключениями коллектора 18 к смежным опорам 1 роторов.

В линии всасывания 2 на входе в насос 8 нагнетания масла установлен трехпроходной клапан 15 (ТК), вход которого подключен к баку 7, первый выход - к входу насоса 8 нагнетания, а второй выход - к входам насосов 9 откачки масла после отсечных клапанов 17. На выходе насосов 9 откачки масла установлены трехпроходные клапаны 16 (ТК), входы которых связаны с выходом соответствующего насоса 9 откачки, первый выход - с линией 5 откачки масловоздушной смеси в бак 7, а второй - с линией 3 нагнетания масла.

Трехпроходные и отсечные клапаны выполнены двухпозиционными с электрическим управлением и подключены каналами 22 связи с соответствующим выходом устройства регулирования системы смазки выполненными в виде цифрового регулятора 14 системы смазки. Каждый электропривод 11, 12, 13, 24 регулируемый и содержит электродвигатель и блок управления, который обеспечивает требуемую частоту вращения ротора, задаваемую по каналам связи 20 от регулятора 14 системы смазки. Вход регулятора 14 каналом связи 21 соединен с электронным регулятором ГТД (не показан).

Система смазки содержит также воздухоотделитель 23 с регулируемым электроприводом 24, подключенный гидравлически на входе к линиям 6 и 25 суфлирования воздушно-масляной смеси из полостей опор 1 роторов и маслобака 7 с выходом воздуха в атмосферу (не показано), а масла - обратно в бак 7, причем электропривод каналом 20 связи подключен к регулятору 14 системы смазки.

Система смазки с электроприводными насосами без отказов функционирует следующим образом. В исходном состоянии отсечные клапаны 19 закрыты, а отсечные клапаны 17 - открыты, трехпроходный клапан 15 - в положении подвода масла к насосу 8 нагнетания, а клапаны 16 - в положении подачи масловоздушной смеси в линию откачки 5 и далее в бак 7. До запуска ГТД на вход регулятора 14 по линии связи 21 поступает команда на опережающее включение электроприводов 12 и 13 насосов 9 и 10 откачки, а также электропривода 24 воздухоотделителя 23. При этом с выходов 20 регулятора 14 на вход блока управления электроприводов 12,13 и 24 поступают команды на их включение (одновременно или задержкой относительно друг друга) и они выходят на требуемое значение частоты вращения.

Насосы откачки 9 и 10 удаляют из полостей опор 1 масловоздушную смесь, а воздухоотделитель 23 - воздушно-масляную смесь. Через установленный промежуток времени начинается раскрутка роторов ГТД. При заданной частоте их вращения с выходов 20 регулятора 14 на вход блока управления электропривода 11 поступает команда на его включение и начинается вращение насоса 8 нагнетания масла в полости опор 1.

Далее все электроприводы 11, 12, 13 и 24 системы смазки работают на заданных из регулятора 14 режимах, которые обеспечивает оптимальную смазку подшипников на всех режимах работы ГТД. Из-за предварительно удаленного из опор двигателя масла существенно уменьшается величина мощности трения в подшипниках роторов и уменьшается время запуска ГТД.

Отказ электропривода 12 или 13 насосов откачки 9 (10) компенсируется изменением режима функционирующего электропривода других насосов откачки. Так, при регистрации отказа электропривода 12 одновременно закрываются отсечные клапаны 17 на входе в насосы 9 и открываются отсечные клапаны 19 коллектора 18, объединяющего выходы всех опор 1, а электропривод 13 насосов 10 перенастраивается на режим повышенной частоты вращения. При этом увеличивается производительность насосов 10, и они откачивают масловоздушную смесь из коллектора 18 и, следовательно, из всех опор 1.

При отказе, например электропривода 11 или насоса 8, функцию нагнетания могут выполнять насосы 9 с электроприводом 12. При регистрации отказа одновременно клапан 15 переводится в положение подачи масла на вход насосов 9, клапаны 16 - в положение подачи масла откачивающими насосами 9 в линию нагнетания 3 и далее в подшипники опор 1, закрываются отсечные клапаны 17 на входе в насосы 9 и открываются отсечные клапаны 19 коллектора 18, объединяющего выходы всех опор 1. Электропривод 12 перенастраивается на режим требуемой частоты вращения для подачи насосами 9 масла во все опоры 1, а электропривод 13 насосов 10 - для откачки масловоздушной смеси из коллектора 18 и, следовательно, из опор 1.

Таким образом, в заявленной системе смазки выполняется раздельное управление насосами подачи масла к подшипникам опор ГТД, откачка из них масловоздушной смеси и утилизация воздуха системой суфлирования. Такая конструкция обеспечивает взаимозаменяемость насосов при отказе любого из электроприводов на всех режимах работы двигателя, а также реализацию оптимальных законов управления нагнетанием масла в подшипники опор роторов, эффективное отделение воздуха от масла, его утилизацию и др.