Результат интеллектуальной деятельности: Линия производства растительного масла

Вид РИД

Изобретение

Изобретение относится к масложировой промышленности и может быть использовано при переработке семян масличных культур.

Наиболее близкой по технической сущности и достигаемому эффекту является линия переработки семян подсолнечника, включающая узел очистки семян подсолнечника от сорных примесей, узел обрушивания семян с получением рушанки, узел разделения рушанки на фракции с получением ядра, узел измельчения ядра с получением мятки, узел влаготепловой обработки мятки с получением мезги и ее прессования, в которых узел очистки семян от сорных примесей представляет собой воздушно-ситовые сепараторы, узел обрушивания семян - центробежные обрушивающие машины, узел разделения рушанки на фракции - аспирационные семеновейки, рассевы и аспирационные колонки, узел измельчения ядра с получением мятки - вальцовые станки, узел влаготепловой обработки мятки с получением мезги и ее прессования - прессовые агрегаты [В.М. Копейковский. Технология производства растительных масел [Текст]: Учебник (В.М. Копейковский, С.И. Данильчук, Г.И. Гарбузова и др. - М.: Легкая и пищевая промышленность, 1982. - С.143-145].

Недостатком известной линии является то, что не реализован один из основных принципов энергосбережения, связанный с рециркуляционным использованием в качестве теплоносителя перегретого пара; в линии не предусмотрена возможность рекуперации и утилизации вторичных энергоресурсов и использование холодильной техники для подготовки теплоносителя, что не создает реальных перспектив в создании энергоэффективной и экологически безопасной технологии в замкнутых термодинамических циклах в производстве растительных масел.

Технической задачей изобретения является повышение энергетической эффективности производства растительных масел, позволяющего получать растительное масло высокого качества, создание безотходной и экологически чистой технологии получения растительных масел.

Техническая задача изобретения достигается тем, что в линии производства растительного масла, включающей: сушилку, вальцовый станок, сепарирующую машину, обжарочный аппарат, форпресс, фильтр-пресс, экспозитор с рубашкой, циклон, электропароперегреватель, теплообменник-рекуператор, вентиляторы, парогенератор; сборник конденсата; новым является то, что в ней используют пароэжекторную холодильную машину, включающую конденсатор, двухсекционный холодоприемник, эжектор, испаритель, насосы, терморегулирующий вентиль, работающие по замкнутому термодинамическому циклу; при этом рабочий пар из парогенератора подают в эжектор, эжектируемые пары из испарителя создают в нем разрежение с температурой кипения воды 5…7 °С, используемой в качестве хладагента; смесь рабочего и эжектируемого паров подают в конденсатор, где кинетическая энергия потока смеси в эжекторе преобразуется в тепловую энергию; часть конденсируемых паров из конденсатора через терморегулирующий вентиль отводят на пополнение убыли воды в испаритель, а другую часть посредством насоса подают в парогенератор; отработанный сушильный агент с температурой 60…70 °С подвергают очистке в циклоне и подают в одну из секций холодоприемника, где он охлаждается до температуры точки «росы» и осушается с последующей подачей сначала в конденсатор пароэжекторной машины, где нагревается до температуры 70 °С , а затем в теплообменник-рекуператор, где доводится температура сушильного агента до 85…90 °С, и подается в сушилку в режиме замкнутого цикла; процесс обжарки осуществляют в обжарочном аппарате перегретым паром, в контуре рекуперации которого установлен электропароперегреватель; излишнюю часть отработанного перегретого пара в количестве испарившейся влаги из продукта отводят из контура рециркуляции в теплообменник-рекуператор для подогрева воздуха, подаваемого на сушку, образовавшийся конденсат из теплообменника-рекуператора вместе с образовавшимся конденсатом в виде капельной жидкости в секции холодоприемника при охлаждении отработанного сушильного агента отводят в сборник конденсата; процесс охлаждения продукта в экспозиторе с рубашкой осуществляют водой, охлажденной в секции холодоприемника с подачей охлажденной воды в рубашку экспозитора с возвратом в секцию холодоприемника в режиме замкнутого цикла.

Технический результат изобретения заключается в повышении энергетической эффективности производства растительных масел, в повышении высококачественного растительного масла, создании безотходной и экологически чистой технологии получения растительных масел, в снижении энергозатрат.

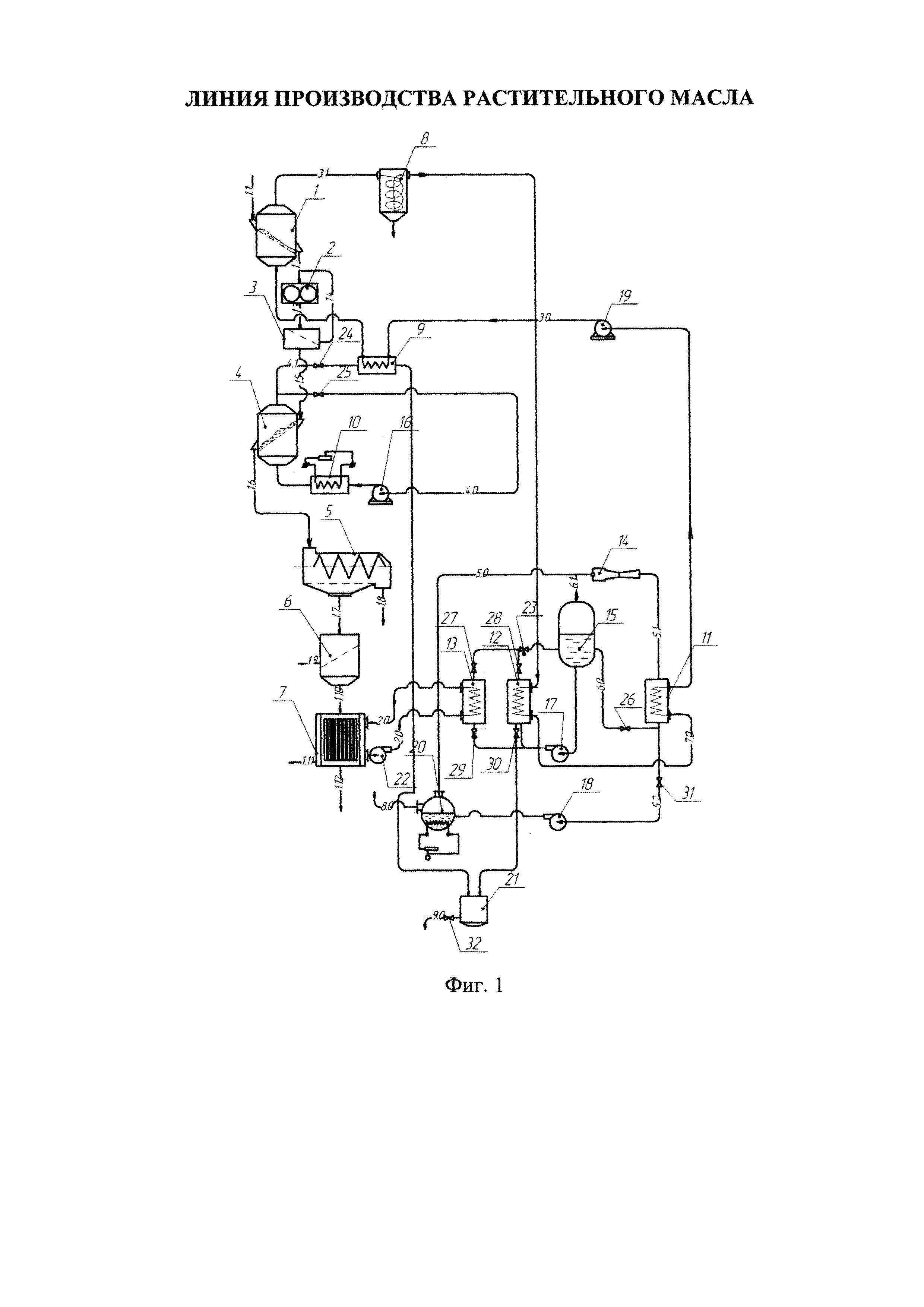

На фигуре представлена схема линии для производства растительного масла.

Линия производства растительного масла содержит сушилку 1, вальцовый станок 2, сепарирующую машину 3, обжарочный аппарат 4, форпресс 5, фильтр-пресс 6, экспозитор с рубашкой 7, циклон 8, теплообменник-рекуператор 9, электропароперегреватель 10, вентиляторы 16, 19, парогенератор 20, сборник конденсата 21, насос 17, 18, 22, конденсатор 11, двухсекционный холодоприемник 12, 13, эжектор 14, испаритель 15, клапан 23, 24 25, 27, 28, 29, 30, 31, 32, терморегулирующий вентиль 26, линии: 1.1 подача исходных масличных культур в сушилку, 1.2 отвод подсушенных масличных культур из сушилки на вальцовый станок, 1.3 отвод измельченных масличных культур с вальцового станка на сепарирующую машину, 1.4 отвод схода с сепарирующей машины на доизмельчение, 1.5 отвод мятки в обжарочный аппарат, 1.6 отвод мезги из обжарочного аппарата в форпресс, 1.7 отвод масла из форпресса на фильтр-пресс, 1.8 отвод форпрессового жмыха, 1.9 отвод осадка, 1.10 отвод профильтрованного масла из форпресса в экспозитор с рубашкой, 1.11 отвод восковых веществ, 1.12 масло, 2.0 вода, 3.0 кондиционированный воздух после испарителя, 3.1 отработанный воздух, 3.2 очищенный воздух, 4.0 контур рециркуляции перегретого пара, 4.1 линия отвода излишней части перегретого пара в количестве испаряемой из продукта влаги в рекуперативный теплообменник с отводом конденсата в сборник конденсата, 5.0 рабочий пар, 5.1 смесь рабочих паров с эжектируемым, 5.2 отвод излишней части конденсата в парогенератор, 6.0 линия подачи конденсата на пополнение уровня воды в испаритель, 6.1 эжектируемый пар, 7.0 отработанный сушильный агент, 8.0 линия сброса воды, 9.0 конденсат.

Линия производства растительного масла работает следующим образом.

Исходные масличные культуры с начальной влажностью 17,5 % сначала по линии 1.1 подают в сушилку 1, где снижается влажность до 8 %, и выводят из нее по линии 1.2 на вальцовый станок 2 для измельчения масличных культур до размера 1 мм, после чего по линии 1.3 продукт подают на сепарирующую машину 3, где сход по линии 1.4 направляют на доизмельчение на вальцовый станок 2, а измельченные масличные культуры по линии 1.5 направляют на обжарку в обжарочный аппарат 4 до доведения влажности 2 % в обжарочный аппарат 4, образовавшуюся мезгу по линии 1.6 подают на форпресс 5, масло по линии 1.7 из форпресса 5 направляют на фильтрацию в фильтр-пресс 6, где по линии 1.8 отводят форпрессовый жмых на экстракцию, по линии 1.9 отводят осадок на дальнейшую обработку, а профильтрованное масло по линии 1.10 из фильтр-пресса 6 направляют в экспозитор с рубашкой 7 для вымораживания восковых веществ, которые отводят по линии 1.11, а готовое масло выводят по линии 1.12.

Процесс сушки масличных культур в сушилке 1 осуществляют кондиционированным воздухом, который подогревают в теплообменнике-рекуператоре 9, при этом отработанный воздух после сушки в линии 3.1 подвергают очистке от взвешенных частиц в циклоне 8 с последующим охлаждением и осушением в испарителе 15 пароэжекторной холодильной машины, включающая двухсекционный холодоприемник, одна секция 13 из которых работает на подготовку холодной воды перед подачей в рубашку экспозитора 7, а вторая секция 12 для конденсации влаги из отработанного воздуха в виде тумана или капельной жидкости с последующим отводом образовавшегося конденсата в сборнике конденсата 21; перегретый пар после электропароперегревателя 10 теплового насоса подают на обжарку в обжарочный аппарат 4, при этом часть отработанного перегретого пара в количестве испаряемой из продукта влаги подают по линии 4.1 в теплообменник-рекуператор 9 для нагрева воздуха, образовавшийся при этом конденсат отводят в сборник конденсата 21, а вторую часть отработанного пара отводят по линии 4.0 в электропароперегреватель 10, где его перегревают и вновь подают на обжарку 4 в режиме замкнутого цикла.

Рабочий пар по линии 5.0 из парогенератора 20 подают в эжектор 14, эжектируемые пары по линии 6.1 из испарителя 15 создают в нем разрежение с температурой кипения воды 5…7 °С, которая используется в качестве хладагента; смесь рабочего и эжектируемого по линии 5.1 паров подают в конденсатор 11, где кинетическая энергия потока смеси в эжекторе преобразуется в тепловую энергию; часть конденсируемых паров из конденсатора 11 через терморегулирующий вентиль 26 отводят на пополнение убыли воды по линии 6.0 в испаритель 15, а другую часть посредством насоса 18 подают в парогенератор 20; отработанный сушильный агент с температурой 60…70 °С подвергают очистке в циклоне 8 и подают в одну из секций холодоприемника 12, где он охлаждается до температуры точки «росы» и осушается с последующей подачей сначала в конденсатор 11 пароэжекторной машины, где нагревается до температуры 70 °С , а затем в теплообменник-рекуператор 9, в котором доводится его температура до 85…90 °С, с которой подается в сушилку 1 в режиме замкнутого цикла; процесс обжарки осуществляют в обжарочном аппарате 4 перегретым паром, в контуре рекуперации которого установлен электропароперегреватель 10; излишнюю часть отработанного перегретого пара в количестве испарившейся влаги из продукта отводят по линии 4.1 из контура рециркуляции в теплообменник-рекуператор 9 для подогрева воздуха, подаваемого на сушку в сушилку 1, образовавшийся конденсат из теплообменника-рекуператора 9 вместе с образовавшимся конденсатом в виде капельной жидкости в секции холодоприемника 12 при охлаждении отработанного сушильного агента отводят в сборник конденсата 21; процесс охлаждения продукта в экспозиторе с рубашкой 7 осуществляют водой, охлажденной в секции холодоприемника 13 с подачей охлажденной воды по линии 2.0 в рубашку экспозитора 7 с возвратом по линии 2.0 в секцию холодоприемника 13 в режиме замкнутого цикла.

Предлагаемая линия производства растительного масла позволяет:

- повысить энергетическую эффективность производства растительных масел;

- получить растительное масло высокого качества;

- создать безотходную и экологически чистую технологию получения растительных масел;

- снизить энергозатраты и себестоимость.

Линия производства растительного масла, включающая: сушилку, вальцовый станок, сепарирующую машину, обжарочный аппарат, форпресс, фильтр-пресс, экспозитор с рубашкой, циклон, электропароперегреватель, теплообменник-рекуператор, вентиляторы, парогенератор, сборник конденсата, отличающаяся тем, что в ней используют пароэжекторную холодильную машину, включающую конденсатор, двухсекционный холодоприемник, эжектор, испаритель, насосы, терморегулирующий вентиль, работающие по замкнутому термодинамическому циклу, при этом рабочий пар из парогенератора подают в эжектор, эжектируемые пары из испарителя создают в нем разрежение с температурой кипения воды 5-7 °С, используемой в качестве хладагента; смесь рабочего и эжектируемого паров подают в конденсатор, где кинетическая энергия потока смеси в эжекторе преобразуется в тепловую энергию; часть конденсируемых паров из конденсатора через терморегулирующий вентиль отводят на пополнение убыли воды в испаритель, а другую часть посредством насоса подают в парогенератор, отработанный сушильный агент с температурой 60-70 °С подвергают очистке в циклоне и подают в одну из секций холодоприемника, где он охлаждается до температуры точки «росы» и осушается с последующей подачей сначала в конденсатор пароэжекторной машины, где нагревается до температуры 70 °С , а затем в теплообменник–рекуператор, где доводится температура сушильного агента до 85-90 °С, и подается в сушилку в режиме замкнутого цикла; процесс обжарки осуществляют в обжарочном аппарате перегретым паром, в контуре рекуперации которого установлен электропароперегреватель, излишнюю часть отработанного перегретого пара в количестве испарившейся влаги из продукта отводят из контура рециркуляции в теплообменник-рекуператор для подогрева воздуха, подаваемого на сушку, образовавшийся конденсат из теплообменника-рекуператора вместе с образовавшимся конденсатом в виде капельной жидкости в секции холодоприемника при охлаждении отработанного сушильного агента отводят в сборник конденсата, процесс охлаждения продукта в экспозиторе с рубашкой осуществляют водой, охлажденной в секции холодоприемника с подачей охлажденной воды в рубашку экспозитора с возвратом в секцию холодоприемника в режиме замкнутого цикла.