Результат интеллектуальной деятельности: СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРВОНАЧАЛЬНОЙ ФОРМЫ ЛОПАТКИ ТУРБОМАШИНЫ, СОДЕРЖАЩЕЙ ПО МЕНЬШЕЙ МЕРЕ ОДНУ ДЕФОРМИРОВАННУЮ ЗОНУ, ПУТЕМ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ

Вид РИД

Изобретение

Настоящее изобретение относится к области ремонта выполненного как единое целое моноколеса (DAM) турбореактивного двигателя летательного аппарата и направлено, в более широком смысле, на ремонт любой лопатки турбомашины.

Турбореактивный двигатель летательного аппарата содержит, как правило, множество моноколес ротора, установленных в осевом направлении в турбореактивном двигателе. Переднее моноколесо, известное специалистам под названием нагнетательный вентилятор, предназначено, с одной стороны, для ускорения потока воздуха, проходящего из передней части назад в турбореактивном двигателе, а с другой стороны - для обеспечения летательного аппарата тягой.

Во время полета летательного аппарата в турбореактивный двигатель могут попадать посторонние предметы (птицы, пыль и т.д.), которые повреждают и деформируют лопатки нагнетательного вентилятора. Рабочие характеристики и срок службы лопаток нагнетательного вентилятора, таким образом, снижаются, что представляет собой недостаток. Обычно для восстановления первоначальной формы лопатки нагнетательного вентилятора она размещается в матрице, имеющей рабочую полость, форма которой соответствует форме лопатки, обладающей оптимальной формой. После расположения в матрице поврежденная/деформированная лопатка сжимается при температуре порядка 700°C таким образом, чтобы лопатка повторила форму рабочей полости матрицы и вновь приняла, таким образом, оптимальную форму.

Как правило, нагнетательный вентилятор содержит радиально расположенные лопатки, имеющие большие габаритные размеры, для увеличения степени двухконтурности турбореактивного двигателя. Для ограничения массы нагнетательного вентилятора и улучшения его динамических характеристик нагнетательный вентилятор турбореактивного двигателя обычно выполнен в виде цельной детали, известной как сокращение DAM (Disque Aubagé Monobloc - выполненное как единое целое моноколесо). Когда лопатки DAM повреждены, то они не могут быть отремонтированы классическим способом путем сжатия в матрице, принимая во внимание то, что лопатки не могут быть отделены по отдельности от выполненного как единое целое моноколеса.

Для устранения данного недостатка из заявок на французский патент FR №2882533 A1 и FR №2902360 А1 компании SNECMA известен способ ремонта DAM путем введения материала, в котором пробный образец материала приварен посредством пучка электронов к выполненному как единое целое моноколесу (DAM). Такой способ применим, когда часть лопатки была вырвана или повреждена, но его тяжело практически осуществить в случае, если лопатки выполненного как единое целое моноколеса деформированы. Таким образом, DAM, лопатки которого деформированы, на практике никогда не ремонтировалось.

Для устранения, по меньшей мере, некоторых из этих недостатков предложен способ восстановления первоначальной формы лопатки турбомашины, содержащей, по меньшей мере, одну деформированную зону; причем способ содержит этап дробеструйной обработки деформированной зоны для восстановления формы упомянутой зоны.

Хотя изобретение связано с проблемой, относящейся к ремонту лопатки выполненного как единое целое моноколеса (DAM) турбореактивного двигателя, изобретение применимо, в более широком смысле, к ремонту любой лопатки турбомашины.

Способ дробеструйной обработки уже известен из известного уровня техники, например, из заявок на патент FR №2815280 A1, FR №2815281 A1 и FR №2873609 A1, для улучшения прочности деталей механизмов, в частности, лопаток турбомашины. Способ дробеструйной обработки заключается в выбрасывании шариков маленьких размеров или микрошариков на обрабатываемую поверхность для осуществления локального аккумулирования напряжений при сжатии.

Одним из недостатков дробеструйной обработки является то, что она может привести к деформации растяжения металла и деформации лопаток, что ухудшает их рабочие характеристики. В связи с этим известно, что следует прочно удерживать обрабатываемую лопатку во время дробеструйной обработки для ограничения какой-либо деформации.

Для восстановления формы лопатки заявитель избегал классического применения устройства дробеструйной обработки для того, чтобы устранить часть последствий, которые обычно рассматриваются как вредные. Дробеструйная обработка согласно изобретению позволяет, предпочтительно, осуществлять холодное восстановление формы лопатки. В отличие от известного уровня техники отсутствует необходимость доведения лопатки до состояния высоких температур, что ограничивает риск термического повреждения и создает возможность увеличения продолжительности работы лопатки.

Предпочтительно, способ восстановления первоначальной формы содержит этап ультразвуковой дробеструйной обработки. Предпочтительно, устройство ультразвуковой дробеструйной обработки легко размещается и направляется, что позволяет быстро восстанавливать первоначальную форму множества соседних деформированных зон лопатки. Это особенно предпочтительно для восстановления первоначальной формы выполненного как единое целое моноколеса (DAM); причем устройство ультразвуковой дробеструйной обработки может быть размещено между двумя следующими друг за другом лопатками выполненного как единое целое моноколеса (DAM).

Таким образом, форма лопаток DAM может быть быстро восстановлена путем изменения расположения и направленности устройства ультразвуковой дробеструйной обработки.

Предпочтительно, лопатка содержит первую сторону и вторую сторону, противоположную первой стороне; причем деформированная зона расположена на первой стороне, а вторая сторона свободна от деформации во время дробеструйной обработки первой стороны. Поскольку вторая сторона не удерживается во время дробеструйной обработки деформированной зоны, создаются благоприятные условия для изгибания в продольном направлении деформированной зоны во время дробеструйной обработки, что позволяет обеспечить быстрое восстановление формы деформированной зоны.

Предпочтительно, лопатка содержит первую сторону и вторую сторону, противоположную первой стороне; причем деформированная зона расположена на первой стороне, а вторая сторона не подвержена дробеструйной обработке во время дробеструйной обработки первой стороны. Таким образом, напряжения осуществляются только вблизи первой стороны, что способствует изгибанию в продольном направлении деформированной зоны.

Также предпочтительно, деформированная зона подвержена дробеструйной обработке в направлении, по существу, перпендикулярном деформированной зоне, для быстрого и воспроизводимого восстановления зоны.

Согласно объекту изобретения, способ восстановления первоначальной формы содержит:

- обнаружение профиля упомянутой лопатки;

- сравнение упомянутого профиля с эталонным профилем для установления на основании этого по меньшей мере одной деформированной зоны лопатки;

- дробеструйную обработку деформированной зоны лопатки посредством устройства дробеструйной обработки для установления расчетного параметра упомянутого устройства для восстановления формы деформированной зоны, и

- запись в базе данных деформаций сопоставления деформированной зоны с установочным параметром устройства дробеструйной обработки.

Предпочтительно, информационная база создается эмпирическим путем в результате дробеструйной обработки путем сопоставления расчетной деформированной зоны с установочным параметром устройства дробеструйной обработки. Предпочтительно, регистрируется по меньшей мере расположение деформированной зоны. Также предпочтительно, база деформаций содержит по меньшей мере одну величину деформации деформированной зоны. По-прежнему предпочтительно, регистрируется по меньшей мере продолжительность дробеструйной обработки в качестве установочного параметра устройства дробеструйной обработки.

Согласно другому объекту изобретения, способ восстановления первоначальной формы содержит:

- обнаружение профиля упомянутой лопатки;

- сравнение упомянутого профиля с эталонным профилем для установления на основании этого по меньшей мере одной деформированной зоны лопатки;

- сравнение деформированной зоны с базой данных деформаций, содержащей множество деформированных зон, сопоставленных соответственно с множеством установочных параметров устройства дробеструйной обработки;

- определение установочного параметра применительно к упомянутой деформированной зоне и

- дробеструйная обработка деформированной зоны лопатки посредством устройства дробеструйной обработки в зависимости от упомянутого определенного установочного параметра.

Таким образом, восстановление первоначальной формы лопатки осуществляется воспроизводимым и оптимальным образом за счет использования одних и тех же установочных параметров устройства дробеструйной обработки, когда вновь обнаружена деформированная зона, характеристики которой известны.

Предпочтительно, если никакой установочный параметр не соответствует деформированной зоне в базе данных деформаций, то дробеструйная обработка деформированной зоны лопатки осуществляется посредством устройства дробеструйной обработки для известного установочного параметра упомянутого устройства для восстановления формы деформированной зоны; в базу данных деформаций записывается сопоставление деформированной зоны с установочным параметром устройства дробеструйной обработки. Таким образом, когда впервые обнаружена деформированная зона, характеристики которой не зарегистрированы в информационной базе, то дробеструйная обработка деформированной зоны осуществляется вручную для восстановления формы деформированной зоны. Затем информационная база пополняется путем сопоставления деформированной зоны с установочным параметром устройства дробеструйной обработки, который был использован для восстановления первоначальной формы.

Согласно предпочтительному объекту изобретения, лопатка турбомашины представляет собой лопатку выполненного как единое целое моноколеса. Способ восстановления первоначальной формы согласно изобретению позволяет восстанавливать форму DAM, даже если пространство между двумя следующими друг за другом лопатками очень ограничено.

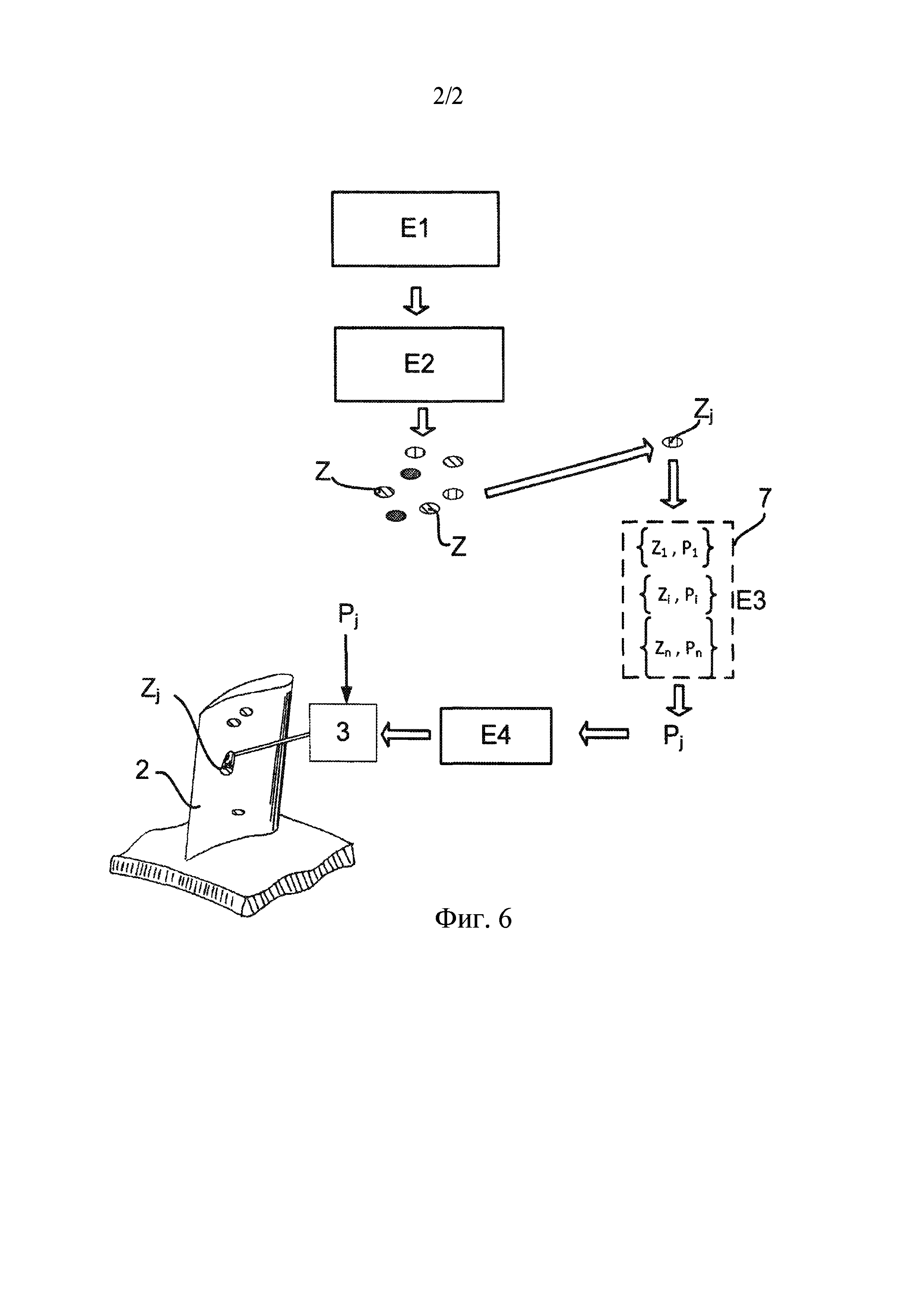

В дальнейшем изобретение поясняется описанием вариантов его осуществления, приведенных в качестве примеров, со ссылкой на прилагаемые чертежи, на которых:

Фиг. 1 изображает в изометрии лопатку турбомашины, содержащую множество деформированных зон;

Фиг. 2 представляет собой схематический вид в разрезе лопатки с деформированной зоной перед ее дробеструйной обработкой;

Фиг. 3 представляет собой схематический приближенный вид в разрезе деформированной зоны лопатки;

Фиг. 4 изображает в изометрии дробеструйную обработку деформированной зоны лопатки;

Фиг. 5 представляет собой схематический приближенный вид в разрезе деформированной зоны лопатки во время дробеструйной обработки;

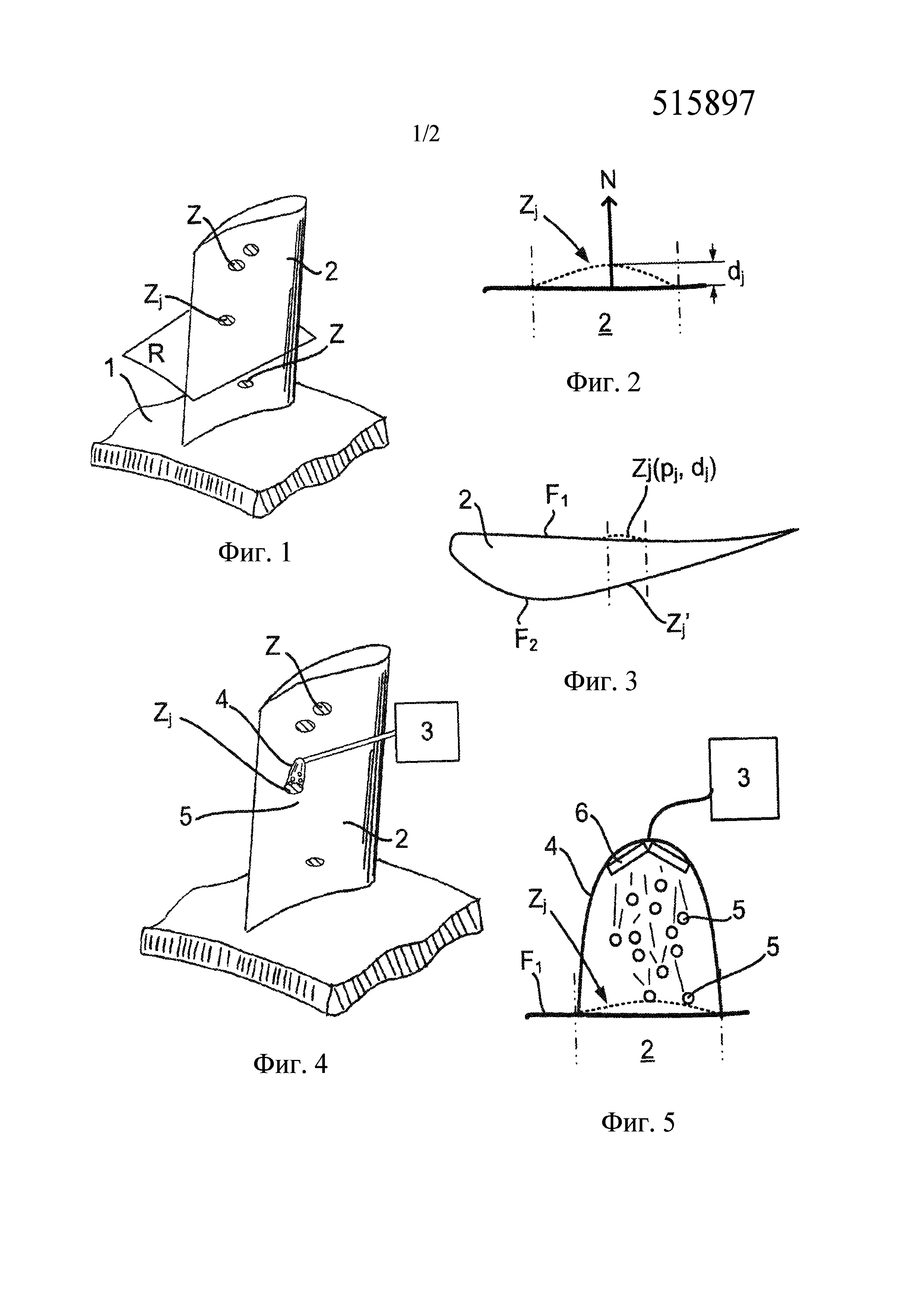

Фиг. 6 представляет собой принципиальную схему, изображающую этапы способа восстановления первоначальной формы согласно изобретению.

Следует отметить, что на фигурах чертежа детально показано изобретение для его практического осуществления, причем упомянутые фигуры, безусловно, могут, в случае необходимости, служить для лучшего определения изобретения.

Изобретение будет представлено применительно к восстановлению первоначальной формы лопатки турбомашины, являющейся составной частью выполненного как единое целое моноколеса (DAM) турбореактивного двигателя, но понятно, что нижеследующее описание применимо к любой лопатке турбомашины.

На фиг. 1 частично изображено выполненное как единое целое моноколесо (DAM) турбореактивного двигателя с осевым компрессором, содержащее вытянутый в осевом направлении кольцевой обод 1 и вытянутую в радиальном направлении лопатку 2. В целях обеспечения ясности на фиг. 1 изображена только одна лопатка 2 DAM. В процессе эксплуатации летательного аппарата лопатки 2 DAM деформируются, что отрицательно сказывается на их аэродинамических характеристиках. Для обнаружения деформаций лопатки 2, первоначальная форма которой будет восстанавливаться, может быть применено множество ручных или автоматизированных методов.

Как показано на фиг. 1, лопатка, первоначальная форма 2 которой будет восстанавливаться, содержит множество деформированных зон Z, ухудшающих аэродинамические характеристики лопатки 2. Далее будет представлено восстановление формы деформированной зоны, которая на фиг. 1 обозначена как Zj и расположена в поперечной плоскости R.

Деформированные зоны Z

Предпочтительно, каждая деформированная зона Z лопатки 2, первоначальная форма которой будет восстанавливаться, содержит, по существу, гладкую поверхность. Таким образом, большая деформированная поверхность лопатки 2 может быть разделена на множество элементарных поверхностей, каждая из которых соответствует деформированной зоне Z согласно изобретению. Например, поверхность деформированной зоны Z составляет порядка 3000 мм2.

Каждая деформированная зона Z в данном случае определена множеством параметров: его положением p на лопатке 2 и его величиной деформации d. Таким образом, в качестве примера со ссылкой на фиг. 3, деформированная зона, обозначенная как Zj на фиг. 1, определена трехмерными координатами pj, указывающими на его положение относительно контрольной точки DAM или лопатки 2, первоначальная форма которой будет восстанавливаться. Величина деформации dj деформированной зоны Zj соответствует, например, разнице между профилем лопатки, первоначальная форма которой будет восстанавливаться, и эталонным профилем лопатки в положении pj деформированной зоны Zj. Как показано на фиг. 3, деформированная зона Zj образована в данном примере на стороне корытца F1 лопатки 2. Предпочтительно, как показано на фиг. 2, величина деформации dj определена относительно направления N, перпендикулярного деформированной зоне Zj. Например, величина деформации d составляет порядка 0,05-0,25 мм.

Дробеструйная обработка деформированных зон

Согласно изобретению, деформированные зоны Z лопатки 2, первоначальная форма которой будет восстанавливаться, подвержены дробеструйной обработке таким образом, чтобы восстановить форму лопатки 2 путем локального изгибания в продольном направлении деформированных зон Z.

В заявках на патент FR №2815280 A1 и FR №2815281 A1 содержится устройство дробеструйной обработки, способное применить изобретение для восстановления формы лопатки 2.

Устройство дробеструйной обработки 3, схематически изображенное на фиг. 4 и 5, содержит колпак 4, который имеет открытое сечение, способное опираться на сторону лопатки 2, первоначальная форма которой будет восстанавливаться, таким образом, чтобы поверхность лопатки 2 закрывала открытое сечение колпака 4 и образовывала, таким образом, закрытое пространство, как это показано на фиг. 5. Устройство дробеструйной обработки 3 содержит вибрирующие поверхности 6, размещенные внутри колпака 4, которые способны передавать кинетическую энергию бомбардирующим элементам 5, находящимся в колпаке 4, для того, чтобы последние выбрасывались на поверхность лопатки 2, закрывающей колпак 4, как это показано на фиг. 5.

В данном примере бомбардирующими элементами 5 являются шарики или микрошарики, которые выбрасываются посредством сонотродов 6 для осуществления ультразвуковой дробеструйной обработки. Понятно, что сонотроды могут быть заменены другими конструктивными элементами, способными производить вибрации, позволяющие выбрасывать похожим образом бомбардирующие элементы, такие как шарики или микрошарики, на обрабатываемую деталь.

Устройство ультразвуковой дробеструйной обработки 3 содержит колпак 4, обладающий уменьшенными размерами, что позволяет легко производить операции. Таким образом, колпак 4 может быстро и точно перемещаться из одной деформированной зоны Z лопатки в другую деформированную зону Z. Кроме того, такой колпак 4 может быть просто перемещен между двумя следующими друг за другом лопатками DAM, что является предпочтительным.

Хотя изобретение представлено применительно к ультразвуковой дробеструйной обработке, понятно, что изобретение применимо к любому типу дробеструйной обработки.

Согласно изобретению, колпак 4 имеет открытое сечение, площадь которого, по существу, равна площади деформированной зоны Z. Таким образом, когда колпак 4 располагается согласно направлению N, перпендикулярному деформированной зоне Z, поверхность деформированной зоны Z может быть полностью подвержена дробеструйной обработке таким образом, чтобы создать возможность локального изгибания в продольном направлении лопатки 2 на уровне деформированной зоны Z.

Устройство дробеструйной обработки 3 предпочтительно имеет изменяемую конфигурацию таким образом, чтобы деформация, являющаяся результатом дробеструйной обработки, эталонировалась в зависимости от заданного установочного параметра. Под установочным параметром в основном понимается продолжительность дробеструйной обработки, но понятно, что могут быть приняты во внимание и другие параметры устройства дробеструйной обработки 3, такие как количество кинетической энергии, передаваемой бомбардирующим элементам, размеры бомбардирующих элементов, размеры колпака и другие.

Для восстановления формы лопатки 2, как это показано на фиг. 5, колпак 4 устройства дробеструйной обработки 3 соприкасается со стороной корытца F1 лопатки 2 таким образом, чтобы деформированная зона Zj была окружена краем открытого сечения колпака 4. Бомбардирующие элементы 5 устройства дробеструйной обработки 3, находящиеся в колпаке 4, разгоняются посредством сонотродов 6, установленных в колпаке 4, для нанесения ударов по зоне Zj, которая деформируется в зависимости от установочного параметра устройства дробеструйной обработки 3.

В данном примере, как показано на фиг. 3, для создания благоприятных условий для процесса локального изгибания в продольном направлении зона Zj', расположенная на стороне F2 лопатки 2, противоположной деформированной зоне Zj, т.е. стороне спинки F2, не удерживается во время дробеструйной обработки таким образом, чтобы облегчить деформацию деформированной зоны Zj. Это вступает в противоречие с изложением способов дробеструйной обработки на основе известного уровня техники, согласно которым предусматривается напряжение противоположной зоны Zj' для облегчения поверхностной обработки подвергаемой дробеструйной обработке зоны и недопущения какой-либо деформации. Противоположная зона Zj' может быть подвергнута дробеструйной обработке во время осуществления способа восстановления первоначальной формы, если она имеет деформацию. Предпочтительно, деформированная зона Zj и противоположная ей зона Zj' не подвергаются дробеструйной обработке одновременно для создания благоприятных условий для изгибания в продольном направлении лопатки 2, первоначальная форма которой будет восстанавливаться.

Когда бомбардирующие элементы 5 начинают контактировать с деформированной зоной Z, лопатка локально деформируется путем изгибания в продольном направлении. Любая деформация, выступающая относительно эталонного профиля лопатки, таким образом, шлифуется для придания оптимального профиля. После дробеструйной обработки форма деформированной зоны Z восстановлена, что улучшает аэродинамические характеристики лопатки 2.

Способ восстановления первоначальной формы

Для создания возможности точного, быстрого и воспроизводимого восстановления первоначальной формы лопаток 2 способ, предпочтительно, осуществляется посредством автоматизированного станка (не показан), на котором установлено, частично или полностью, устройство дробеструйной обработки 3. Далее изобретение будет представлено применительно к станку, содержащему по меньшей мере колпак 4 устройства дробеструйной обработки 3, установленный на конце автоматизированного исполнительного органа станка. Предпочтительно, исполнительный орган станка способен перемещаться во всех положениях и во всех направлениях.

Предпочтительно, со ссылкой на фиг. 6, способ восстановления первоначальной формы согласно изобретению содержит этап обнаружения Е1 профиля лопатки 2, первоначальная форма которой будет восстанавливаться. Данное обнаружение E1 осуществляется, предпочтительно, посредством известного специалистам устройства бесконтактного обнаружения, позволяющего получить трехмерные координаты множества точек на поверхности лопатки 2, первоначальная форма которой будет восстанавливаться, для образования совокупности точек, определяющих профиль лопатки 2, первоначальная форма которой будет восстанавливаться. Предпочтительно, обнаружение осуществляется путем фотограмметрии, преимуществом которой является быстрое обладание точным массивом информации, который состоит из совокупности точек, соответствующих профилю лопатки.

Далее за этапом обнаружения Е1 следует этап сравнения Е2, во время которого полученный профиль сравнивается с эталонным профилем лопатки 2. Данный эталонный профиль обычно представлен в виде математической модели, выполненной в формате 3D, предпочтительно, в форме построения замкнутой сети. Во время сравнения E2 выявляется и определяется расположение в пространстве отклонений в форме. Предпочтительно, отклонения в форме разделяются на элементарные зоны, поверхность которых установлена и которые соответствуют представленным ранее деформированным зонам Z.

Также предпочтительно, каждая деформированная зона Zj отличается своим положением в пространстве pj, а также своей величиной деформации dj, как это было представлено ранее.

Затем осуществляется поиск каждой деформированной зоны Zj в базе данных деформаций 7, содержащей множество деформированных зон Zi, сопоставленных, соответственно, с множеством установочных параметров Pi устройства ультразвуковой дробеструйной обработки 3. Как это более детально будет представлено далее, база данных 7 создана эмпирическим путем в результате ручной дробеструйной обработки множества деформированных зон Z, расположение в пространстве и величины деформации которых различны, позволяющей восстановить форму упомянутых деформированных зон Z. Действительно, для оптимального восстановления формы лопатки 2 каждая деформированная зона Zj подвержена дробеструйной обработке посредством устройства дробеструйной обработки 3, установочный параметр Pj которого определен «индивидуально» в зависимости от характерных особенностей деформированной зоны Zj.

На этапе поиска E3 в базе данных деформаций 7 каждая деформированная зона Zj лопатки 2, первоначальная форма которой будет восстанавливаться, сопоставлена с установочным параметром Pj устройства дробеструйной обработки 3.

Далее во время этапа дробеструйной обработки Е4 колпак 4 устройства дробеструйной обработки 3 располагается на деформированной зоне Zj, и осуществляется конфигурирование устройства дробеструйной обработки 3 с установочным параметром Pj, сопоставленным с заданной деформированной зоной Zj, для оптимального восстановления лопатки 2. Предпочтительно, когда устройство дробеструйной обработки 3 установлено на автоматизированном станке, перемещение и определение параметров устройства дробеструйной обработки 3 могут быть значительно ускорены, что позволяет полностью восстановить форму лопатки 2 в короткий промежуток времени. Это особенно предпочтительно для восстановления первоначальной формы выполненного как единое целое моноколеса (DAM), содержащего множество лопаток 2, каждая из которых содержит множество деформированных зон Z.

Для создания базы данных деформаций 7 выбирается известная деформированная зона Zj с известной величиной деформации dj, затем осуществляется дробеструйная обработка данной зоны Zj для ее деформации с одновременным измерением продолжительности дробеструйной обработки. Когда форма зоны Zj восстановлена, дробеструйная обработка прекращается и определяется продолжительность дробеструйной обработки, позволяющей восстановить деформированную зону Zj.

Затем в базе данных деформаций 7 деформированная зона Zj (с известным положением pj и известной величиной деформации dj) увязывается с установочным параметром Pj устройства дробеструйной обработки, в данном примере с измеренной продолжительностью дробеструйной обработки tj. Таким образом, если в последующем обнаруживается такая же деформированная зона Zj (такое же положение pj и такая же величина деформации dj), то известна оптимальная продолжительность дробеструйной обработки tj для восстановления первоначальной формы упомянутой зоны Zj.

Ранее было представлено определение оптимальной продолжительности дробеструйной обработки, но понятно, что можно измерять другие величины для определения оптимального установочного параметра устройства дробеструйной обработки 3 для заданной деформированной зоны, например, размер бомбардирующих элементов, скорость бомбардирующих элементов, частота столкновений, количество шариков и т.д.

Предпочтительно, во время поиска соответствующего установочного параметра устройства дробеструйной обработки 3 в базе данных 7 для данной деформированной зоны Zj установочный параметр может быть определен путем интерполяции установочных параметров, имеющихся в базе данных 7. Это позволяет быстро восстановить лопатку 2, когда объем базы данных 7 небольшой.

Предпочтительно, после дробеструйной обработки осуществляется термическая обработка зоны Zj лопатки 2 таким образом, чтобы удалить все напряжения при сжатии, которые добавляются в процессе восстановления формы лопатки путем ультразвуковой дробеструйной обработки. Такие напряжения при сжатии являются нежелательными в процессе работы двигателя.