Результат интеллектуальной деятельности: УСТРОЙСТВО ГАЗИФИКАЦИИ БИОМАССЫ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к устройству газификации биомассы, в частности, к устройству газификации, имеющему зону пиролиза биомассы для пиролиза биомассы и зону риформинга газа для смешивания газа, образованного в зоне пиролиза биомассы, с паром и для риформинга газовой смеси.

УРОВЕНЬ ТЕХНИКИ

[0002] После крупного землетрясения в Восточной Японии 11 марта 2011 года многие атомные электростанции были закрыты из соображений безопасности. Эта ситуация вызывает беспокойство ввиду ограниченности источников электроэнергии и фокусирует интерес к альтернативным установкам на основе возобновляемой энергии, которые, вместо производства ядерной энергии, используют генерацию электроэнергии при помощи фотоэлектрических элементов, ветрогенерацию, геотермальную генерацию электроэнергии, генерацию гидроэлектроэнергии, генерацию электроэнергии на приливных электростанциях и генерацию электроэнергии с использованием биомассы. Ожидается, что генерация электроэнергии при помощи фотоэлектрических элементов, ветрогенерация и генерация электроэнергии на приливных электростанциях будут представлять собой непостоянные источники электроэнергии, при этом они не могут быть стабильными источниками электроэнергии по причине нестабильной генерации электроэнергии. Малогабаритная установка для генерации гидроэлектроэнергии или приливная электростанция для генерации электроэнергии востребованы определенным образом, в то время как крупная электростанция может быть построена только в ограниченных местах.

[0003] Обрушение зданий и повреждение лесов, вызванные крупным землетрясением в Восточной Японии, привели к массовому образованию древесной биомассы, например, древесных отходов от зданий, поваленных деревьев в лесах, лесоматериалов, оставшихся в оставленных без внимания лесных массивах, и отходов от рубки. Имеется острая необходимость в энергоустановке, работающей на топливе из древесной биомассы, которая может эффективно использовать данную древесную биомассу. Кроме того, ожидается, что в данной энергоустановке кроме древесной биомассы может использоваться другая биомасса.

[0004] В типичной энергоустановке, работающей на топливе из древесной биомассы, используется непосредственная генерация электроэнергии на основе сгорания или генерация электроэнергии на основе газификации. Непосредственная генерация электроэнергии на основе сгорания включает в себя сжигание биомассы и получение пара с высокой теплотой сгорания для генерации электроэнергии при помощи паровой турбины. При непосредственной генерации электроэнергии на основе сгорания может обрабатываться большое количество биомассы, однако эффективность генерации электроэнергии является низкой. Генерация электроэнергии на основе газификации включает в себя термическое разложение биомассы и, при необходимости, риформинг полученного газа при помощи тепла или пара, чтобы получить высококалорийный газ. Генерация электроэнергии на основе газификации имеет высокую эффективность и требует меньшее количество биомассы, чем при непосредственной генерации электроэнергии на основе сгорания. К сожалению, генерация электроэнергии на основе газификации требует равномерного термического разложения биомассы и может привести к неполадкам в устройстве из-за смолы, образующейся при термическом разложении.

[0005] Для решения данных проблем, возникающих при генерации электроэнергии на основе газификации, в патентном документе 1 (PTL 1), например, предложено устройство газификации биомассы, которое содержит вертикальную газификационную печь. Биомасса подается в верхнюю часть газификационной печи для образования движущегося слоя биомассы в газификационной печи, при этом в нижнюю часть газификационной печи подается газификационный агент. Биомасса, опускающаяся в движущемся слое, термически разлагается вследствие противоточного контакта с поднимающимся газификационным агентом с образованием пиролизованного газа. Кроме того, устройство газификации биомассы содержит вибрационное сито для распределения биомассы по размерам, чтобы получить биомассу с откорректированным распределением частиц по размерам, которая содержит частицы биомассы, имеющие заданный диаметр или меньший диаметр при заданном или меньшем массовом расходе, а также питатель биомассы для подачи биомассы, имеющей откорректированное распределение частиц по размерам, из вибрационного сита в газификационную печь. Устройство газификации может обеспечить равномерный восходящий поток высокотемпературного газа в движущемся слое, а также может уменьшить потери давления в движущемся слое, чтобы стабилизировать газификацию. К сожалению, при этом не обеспечивается проверка равномерного термического разложения подаваемой биомассы. Кроме того, необходимость в блоке для получения биомассы с откорректированным распределением частиц по размерам биомассы приводит к повышению стоимости.

[0006] Для удаления смолы из пиролизованного газа, например, устройство для риформинга топливного газа в системе газификации биомассы (PTL 2) содержит пористый тепловой резервуар в проходе потока топливного газа, через который проходит топливный газ, образованный из потоков биомассы и который нагревается для сохранения тепла при 1100°C или выше. Система обеспечивает сгорание для удаления смолы при прохождении топливного газа через тепловой резервуар. К сожалению, устройство имеет сложную конфигурацию и требует сложного управления. Кроме того, при сгорании смолы часть топливного газа также может сгорать и теряться. Другое устройство для удаления смолы из пиролизованного газа, образуемого посредством термического разложения вещества биомассы, раскрыто, например, в PTL 3. Устройство содержит компрессор для последовательного сжатия пиролизованного газа от положения выше по потоку пиролизованного газа до положения ниже по потоку пиролизованного газа и охладитель для охлаждения сжатого пиролизованного газа. Устройство может эффективно удалять основные компоненты смолы, например, фурфурол, орто-метоксифенол и фенол. К сожалению, устройство требует дополнительных технических средств для операций сжатия и охлаждения и приводит к увеличению эксплуатационных расходов. Другая пиролитическая система газификации для биомассы, например, для сточных вод и древесной биомассы, раскрыта, например, в PTL 4. Система содержит пиролитическую газификационную печь, печь для сжигания ниже по потоку от пиролитической газификационной печи, трубу, расположенную между пиролитической газификационной печью и печью для сжигания, впускное отверстие для окислительного агента, соединенное с трубой для подачи окислительного агента (смешанный газ из инертного газа и кислорода) в трубу, регулятор окислительного агента для контроля концентрации кислорода в окислительном агенте от 5% до 13% по объему, нагреватель для нагревания внутренней стенки трубы, датчик температуры газа для измерения температуры газа, проходящего в трубе, и регулятор температуры газа для контроля температуры газа. Пиролитическая газификационная система может обеспечивать сгорание, чтобы удалять отложения, например, смолу, образуемые посредством термического разложения и налипающие на внутреннюю стенку трубы, расположенной между пиролитической газификационной печью и печью для сжигания. Система предназначена для быстрого и безопасного удаления пиролитических отложений, образуемых из биомассы. К сожалению, система, которая сжигает смолу, образованную посредством термического разложения биомассы, не может эффективно использовать указанную смолу.

[0007] Для эффективной утилизации смолы, образуемой посредством термического разложения биомассы, предложена, например, система для риформинга газа древесной биомассы (PTL 5), которая содержит пиролитическую печь, реактор риформинга и двигатель. Пиролитическая печь термически разлагает поданную древесную биомассу. В реактор риформинга подаются карбидные частицы, полученные посредством термического разложения в верхней части пиролитической печи, а также подается пиролизованный газ, образующийся посредством термического разложения в нижней части пиролитической печи так, чтобы обеспечить риформинг пара смолы, содержащегося в пиролизованном газе, в водород, метан и оксид углерода. В двигатель в качестве топлива подается риформинговый газ. Система может эффективно использовать карбидные частицы (смолу), остающиеся после термического разложения. Кроме того, система осуществляет риформинг смолы при помощи пара с получением водорода, метана и оксида углерода, и таким образом, может обеспечить дополнительное улучшение эффективности газификации. К сожалению, в системе в дополнение к пиролитической печи требуется наличие реактора риформинга. Кроме того, в системе требуется наличие питателя карбидных частиц (смолы) для реактора риформинга, циркуляционного насоса пиролизованного газа и питателей кислорода или воздуха и воды. Другая газовая система карбонизации биомассы для эффективной утилизации смолы раскрыта, например, в PTL 6. Система термически разлагает топливо из биомассы, например, древесной биомассы, отходов биомассы, например, городского мусора, и смешанной биомассы из указанных веществ для карбонизации и газификации топлива из биомассы. Система содержит установку для коксования для нагревания топлива из биомассы с образованием карбидов и двухступенчатую газификационную печь, содержащую высокотемпературный газификатор для газификации карбидов и установку реформинга газа для риформинга горючего пиролизованного газа, который содержит смолу, подвергшуюся испарению при образовании карбидов, питатель карбидов для подачи карбидов в высокотемпературный газификатор газификационной печи, проход для пиролизованного газа для прохождения горючего пиролизованного газа, образующегося в установке для коксования, в установку реформинга газа газификационной печи и питатель газификационного агента. Питатель газификационного агента в целом подает газификационный агент в высокотемпературный газификатор, а также подает газификационный агент, содержащий кислород, в установку реформинга газа, если температура на выходе из газификационной печи несомненно или возможно уменьшается до определенного уровня или ниже. Система может обеспечить уменьшение количества образуемой смолы, а также может производить высококалорийный газ посредством операции риформинга при помощи реакции конверсии. Система может эффективно осуществлять термическое разложение, риформинг пиролизованного газа и последовательное разложение смолы. К сожалению, в данной системе требуется предварительное коксование биомассы и подача воздуха для окислительного агента, что приводит к уменьшению эффективности газификации.

[0008] В обычном способе газификации органических веществ, например, древесной биомассы используются теплоносители. Например, в PTL 7 раскрыт способ получения высококалорийного газа из органических веществ или из смеси, содержащей органические вещества. Теплоносители циркулируют через зону нагревания, зону реакции, зону пиролиза, зону разделения и снова через зону нагревания. Во время циркуляции, органическое вещество или смесь, содержащая органическое вещество, вступает в контакт с теплоносителями, которые были нагреты в зоне пиролиза, и разделяется на углеродсодержащий остаток (твердая фаза) и газ пиролиза (газовая фаза). После прохождения теплоносителей через зону пиролиза твердый углеродсодержащий остаток отделяется от теплоносителей посредством операции разделения. Пиролизованный газ смешивается с паром, служащим в качестве реакционной среды, получает часть тепла от теплоносителей, нагретых в зоны реакции, и таким образом, дополнительно нагревается для получения высококалорийного газа. Пиролизованный газ смешивается, с паром в зоне пиролиза, при этом весь твердый углеродсодержащий остаток подается в другое устройство сгорания и сжигается в указанном устройстве сгорания, причем горячий отходящий газ из устройства сгорания проходит через теплоносители, собранные в зоне нагревания так, чтобы большая часть физического тепла передавалась к теплоносителям. В этом способе смесь разделяется на пиролитический кокс и теплоносители сразу после выхода из пиролитического реактора, при этом полученный пиролитический кокс сжигается в устройстве сгорания, а физическое тепло, образуемое при сгорании, используется для нагревания теплоносителей в зоне нагревания. Таким образом, способ может обеспечивать получение высококалорийного газа при низких затратах. Пиролитический реактор, содержащий зону пиролиза, и реактор риформинга газа, содержащий зону реакции, расположены отдельно, так что они могут быть соединены последовательно или параллельно. Для того чтобы стабилизировать качество пиролизованного газа при сохранении теплового КПД подогревателя для нагревания теплоносителей в зоне нагревания, система (PTL 8) содержит улучшенный подогреватель из указанного выше способа. К сожалению, способ и система, в которых используются теплоносители, не могут в достаточной мере предотвратить неполадки, вызываемые смолой, образуемой при термическом разложении.

Патентная литература

[0009] PTL 1: нерассмотренная заявка на патент Японии №2011-231193

PTL 2: нерассмотренная заявка на патент Японии №2005-60533

PTL 3: нерассмотренная заявка на патент Японии №2008-37902

PTL 4: нерассмотренная заявка на патент Японии №2011-68859

PTL 5: нерассмотренная заявка на патент Японии №2010-126595

PTL 6: нерассмотренная заявка на патент Японии №2011-68893

PTL 7: патент Японии №4264525

PTL 8: нерассмотренная заявка на патент Японии №2011-144329

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0010] Задачей изобретения является создание устройства, которое может производить водородосодержащий газ из биомассы с высоким тепловым КПД при низких затратах без серьезных проблем, обусловленных смолой и пылью, которые образуются при пиролизе биомассы, и при обеспечении в то же время максимальной интенсивности газификации смолы.

[0011] В обычном стандартном способе пиролиза биомассы и риформинга полученного газа посредством переносящих тепло сред (теплоносителей) биомасса нагревается, будучи заключенной в слое теплоносителей. Таким образом, биомасса может относительно равномерно подвергаться пиролизу, но при этом не обеспечивается возможность предотвращения проблем операции, вызванных смолой и пылью, образующихся при пиролизе (термическое разложение). В стандартном способе теплоносители заранее нагреваются до заданной температуры и подаются в реактор риформинга пиролизованного газа, при этом они приводятся в контакт с пиролизованным газом, подаваемым из пиролитического реактора биомассы, и с паром так, чтобы пиролизованный газ подвергался риформингу с паром с получением конечного продукта. Теплоносители опускаются через трубу и подаются в пиролитический реактор биомассы, чтобы вызывать пиролиз биомассы. Газ, образованный посредством пиролиза биомассы, поднимается по трубе и подается в реактор риформинга пиролизованного газа. К сожалению, смола и пыль, содержащиеся в пиролизованном газе, прилипают к внутренней стенке и клапанам трубы подачи в реактор риформинга пиролизованного газа, при этом они в некоторых случаях адсорбируют теплоносители в противоточном контакте с пиролизованным газом и засоряют трубу. Хотя диаметр трубы подачи может быть увеличен для решения этой проблемы, однако увеличенный диаметр может только продлить время до закупорки и не может обеспечить решение проблемы по существу. Для решения проблемы засорения теплоносителей в трубе труба для поднимания пиролизованного газа и труба для опускания теплоносителей могут быть расположены отдельно. К сожалению, эта мера также не может обеспечить предотвращение засорения, вызванного смолой и пылью, которые налипают на внутренней стенке и на клапанах трубы для поднимающегося пиролизованного газа. Кроме того, две отдельные трубы приводят к значительному усложнению устройства и управления.

[0012] Для решения проблемы налипания смолы и пыли на внутренней стенке и клапанах трубы подачи в реактор риформинга пиролизованного газа, которые в некоторых случаях адсорбируют теплоносители в противоточном контакте с пиролизованным газом и засоряют трубу, была предпринята попытка создать один резервуар с зоной пиролиза биомассы и зоной риформинга пиролизованного газа без необходимости в трубе подачи или клапанах. Температура пиролиза в зоне пиролиза биомассы в нижней части резервуара составляла, например, 550°C, тогда как температура риформинга газа в зоне риформинга пиролизованного газа в верхней части резервуара составляла 950°C. Фактически температура внутри резервуара выравнивалась вследствие естественной конвекции горячего воздуха в резервуаре. Таким образом, оказалось затруднительным создать один резервуар с зоной пиролиза биомассы и зоной риформинга пиролизованного газа. Для решения этой проблемы было предложено наполнить резервуар теплоносителями, при этом такая конфигурация могла бы обеспечить подавление естественной конвекции горячего воздуха в резервуаре, наполненном теплоносителями. К сожалению, оказалось затруднительным обеспечить подачу биомассы в зону пиролиза биомассы в нижней части резервуара, наполненного теплоносителями. Если биомассу подавать в верхнюю часть резервуара, то устройство только термически разлагает биомассу, при этом оно не может обеспечить риформинг пиролизованного газа и таким образом, первоначальная задача не достигается.

[0013] В результате интенсивных исследований для решения данной проблемы в настоящем изобретении была предложена разделительная пластина на траектории потока теплоносителей в резервуаре. Эта конфигурация может надлежащим образом обеспечивать разделение и заполнение теплоносителями верхней и нижней частей резервуара, может обеспечивать подавление естественной конвекции горячего воздуха в резервуаре и баланс теплотворной способности теплоносителей с тепловым спросом, а также может обеспечивать один резервуар как с зоной пиролиза биомассы, так и с зоной риформинга пиролизованного газа. Кроме того, разделительная пластина обеспечивает возможность наличия пространства в верхней части зоны пиролиза биомассы для эффективной подачи биомассы в зону пиролиза биомассы. Таким образом, было создано данное изобретение.

[0014] Соответственно, настоящее изобретение относится к:

(1) устройству газификации, которое содержит:

зону пиролиза биомассы для нагревания биомассы в неокислительной атмосфере или в атмосфере газовой смеси из неокислительного газа и пара;

зону риформинга газа для нагревания газа, образованного в зоне пиролиза биомассы, в присутствии пара; и

множество предварительно нагретых гранул и/или комков, последовательно перемещаемых из зоны риформинга газа в зону пиролиза биомассы для риформинга газа, образованного посредством пиролиза биомассы, и для пиролиза биомассы с использованием тепла гранул и/или комков,

при этом зона пиролиза биомассы и зона риформинга газа размещены в одном резервуаре,

зона риформинга газа расположена над зоной пиролиза биомассы и

между зоной пиролиза биомассы и зоной риформинга газа дополнительно размещена по меньшей мере одна разделительная пластина.

[0015] Следующие аспекты являются предпочтительными вариантами осуществления изобретения:

(2) устройство газификации согласно аспекту (1), в котором указанная по меньшей мере одна разделительная пластина между зоной пиролиза биомассы и зоной риформинга газа содержит одну или две разделительные пластины;

(3) устройство газификации согласно аспекту (1) или (2), в котором указанная разделительная пластина расположена в зоне пиролиза биомассы;

(4) устройство газификации согласно аспекту (1) или (2), в котором в зоне пиролиза биомассы расположены от одной до пяти разделительных пластин;

(5) устройство газификации согласно аспекту (1) или (2), в котором в зоне пиролиза биомассы расположены одна или две разделительные пластины;

(6) устройство газификации согласно любому из аспектов (1)-(5), в котором разделительная пластина имеет выполненные в ней отверстия и/или образует пространство от внутренней стенки резервуара, при этом гранулы и/или комки последовательно перемещаются из зоны риформинга газа в зону пиролиза биомассы через указанные отверстия и/или указанное пространство;

(7) устройство газификации согласно любому из аспектов (1)-(5), в котором разделительная пластина имеет выполненные в ней отверстия, при этом гранулы и/или комки последовательно перемещаются из зоны риформинга газа в зону пиролиза биомассы через указанные отверстия;

(8) устройство газификации согласно любому из аспектов (1)-(7), дополнительно содержащее по меньшей мере одно впускное отверстие для биомассы в верхней части зоны пиролиза биомассы;

(9) устройство газификации согласно любому из аспектов (1)-(7), дополнительно содержащее от одного до пяти впускных отверстий для биомассы в верхней части зоны пиролиза биомассы;

(10) устройство газификации согласно любому из аспектов (1)-(7), дополнительно содержащее от одного до трех впускных отверстий для биомассы в верхней части зоны пиролиза биомассы;

(11) устройство газификации согласно любому из аспектов (1)-(7), дополнительно содержащее одно или два впускных отверстий для биомассы в верхней части зоны пиролиза биомассы;

(12) устройство газификации согласно любому из аспектов (1)-(11), дополнительно содержащее множество ступенчатых направляющих потока в зоне пиролиза биомассы, при этом направляющие потока выровнены в виде множества рядов вдоль направления перемещения гранул и/или комков от области вблизи выходов для гранул и/или комков в разделительной пластине, причем направляющие потока обеспечивают контроль направления перемещения гранул и/или комков, при этом биомассу подают к гранулам и/или комкам, перемещающимся в области вблизи направляющих потока, и подвергают пиролизу;

(13) устройство газификации согласно любому из аспектов (1)-(11), дополнительно содержащее множество ступенчатых направляющих потока в зоне пиролиза биомассы, при этом направляющие потока выровнены в виде от двух до пяти рядов вдоль направления перемещения гранул и/или комков от области вблизи выходов для гранул и/или комков в разделительной пластине, причем направляющие потока обеспечивают контроль направления перемещения гранул и/или комков, при этом биомассу подают к гранулам и/или комкам, перемещающимся в области вблизи направляющих потока, и подвергают пиролизу;

(14) устройство газификации согласно любому из аспектов (1)-(11), дополнительно содержащее множество ступенчатых направляющих потока в зоне пиролиза биомассы, при этом направляющие потока выровнены в два или три ряда вдоль направления перемещения гранул и/или комков от области вблизи выходов для гранул и/или комков в разделительной пластине, причем направляющие потока обеспечивают контроль направления перемещения гранул и/или комков, при этом биомассу подают к гранулам и/или комкам, перемещающимся в области вблизи направляющих потока, и подвергают пиролизу;

(15) устройство газификации согласно любому из аспектов (12)-(14), в котором биомассу подают для пиролиза к гранулам и/или комкам, перемещающимся в области вблизи самого верхнего ряда направляющих потока;

(16) устройство газификации согласно любому из аспектов (1)-(15), дополнительно содержащее по меньшей мере одно впускное отверстие для пара в по меньшей мере одном положении, выбранном из группы, включающей в себя положение в зоне пиролиза биомассы, положение в зоне риформинга газа и положение между зоной риформинга газа и зоной пиролиза биомассы;

(17) устройство газификации согласно любому из аспектов (1)-(15), дополнительно содержащее по меньшей мере одно впускное отверстие для пара в зоне пиролиза биомассы и/или в зоне риформинга газа;

(18) устройство газификации согласно любому из аспектов (1)-(15), дополнительно содержащее по меньшей мере одно впускное отверстие для пара в зоне пиролиза биомассы;

(19) устройство газификации согласно любому из аспектов (16)-(18), в котором указанное по меньшей мере одно впускное отверстие для пара включает в себя от двух до четырех впускных отверстий для пара;

(20) устройство газификации согласно любому из аспектов (1)-(19), дополнительно содержащее подогреватель в верхней части зоны риформинга газа резервуара, имеющего зону риформинга газа и зону пиролиза биомассы, при этом подогреватель обеспечивает предварительное нагревание гранул и/или комков;

(21) устройство газификации согласно любому из аспектов (1)-(20), дополнительно содержащее выпускное отверстие для гранул и/или комков в нижней части зоны пиролиза газа в резервуаре, имеющем зону риформинга газа и зону пиролиза биомассы;

(22) устройство газификации согласно любому из аспектов (1)-(21), в котором гранулы и/или комки выбраны из группы, включающей в себя металлические шарики и керамические шарики;

(23) устройство газификации согласно аспекту (22), в котором металлические шарики выполнены из нержавеющей стали;

(24) устройство газификации согласно аспекту (22), в котором керамические шарики выполнены из по меньшей мере одного вещества выбранного из группы, включающей в себя оксид алюминия, диоксид кремния, карбид кремния, карбид вольфрама, оксид циркония и нитрид кремния;

(25) устройство газификации согласно любому из аспектов (1)-(24), в котором температура газовой фазы в зоне пиролиза биомассы составляет от 400°C до 700°C;

(26) устройство газификации согласно любому из аспектов (1)-(24), в котором температура газовой фазы в зоне пиролиза биомассы составляет от 500°C до 700°C;

(27) устройство газификации согласно любому из аспектов (1)-(24), в котором температура газовой фазы в зоне пиролиза биомассы составляет от 550°C до 650°C;

(28) устройство газификации согласно любому из аспектов (1)-(27), в котором температура газовой фазы в зоне риформинга газа составляет от 700°C до 1000°C;

(29) устройство газификации согласно любому из аспектов (1)-(27), в котором температура газовой фазы в зоне риформинга газа составляет от 850°C до 950°C;

(30) устройство газификации согласно любому из аспектов (1)-(27), в котором температура газовой фазы в зоне риформинга газа составляет от 880°C до 930°C;

(31) устройство газификации согласно любому из аспектов (1)-(30), в котором биомасса выбрана из группы, включающей в себя растительную биомассу, биологическую биомассу, бытовые отходы и пищевые отходы.

[0016] В устройстве согласно изобретению пиролизованный газ, образующийся в зоне пиролиза, не проходит через трубу при перемещении в зону риформинга газа. Данная конфигурация может предотвращать засорение смолой и пылью, которые переносятся пиролизованным газом, на внутренней стенке и клапанах трубы, а также засорение теплоносителями в трубе. Таким образом, устройство может непрерывно и стабильно работать в течение длительного периода времени. Кроме того, пиролизованный газ поднимается через внутреннюю часть слоя теплоносителей, так что смолы и пыль, переносимые пиролизованным газом, могут эффективно прилипать к поверхностям теплоносителей, чтобы разложиться под действием тепла теплоносителей. Данная конфигурация может улучшить эффективность газификации. Кроме того, остающиеся неразложенными смолы и пыль выпускаются из нижней части резервуара вместе с теплоносителями. Данная конфигурация может обеспечить уменьшение количества неполадок во всем устройстве. Кроме того, теплоносители не проходят через трубу между зоной пиролиза и зоной риформинга газа. Данная конфигурация позволяет существенно уменьшить потери тепла теплоносителей, что тем самым повышает тепловой КПД. Конфигурация также позволяет уменьшить размер всего устройства и уменьшить количество материалов устройства, что приводит к снижению затрат.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

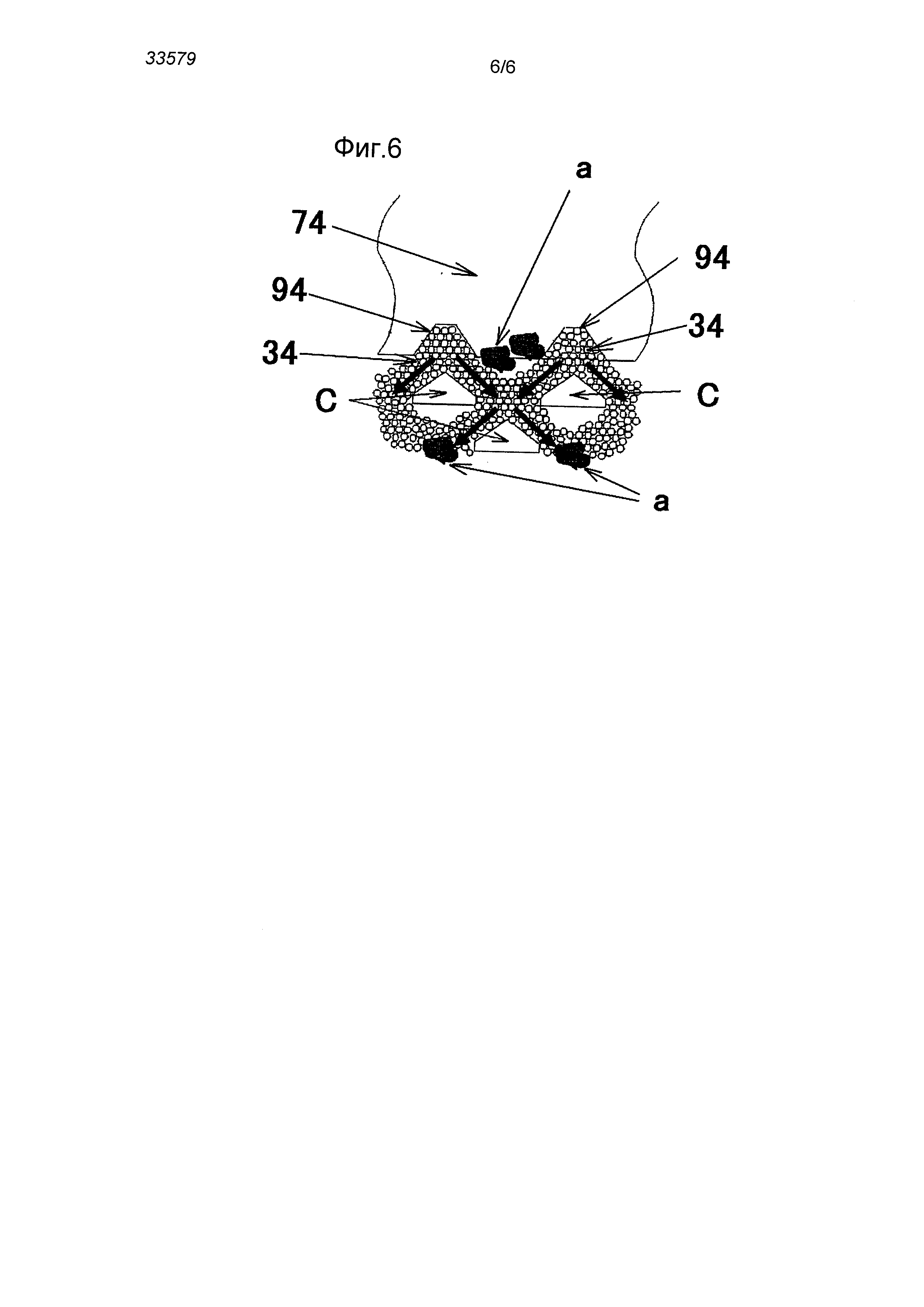

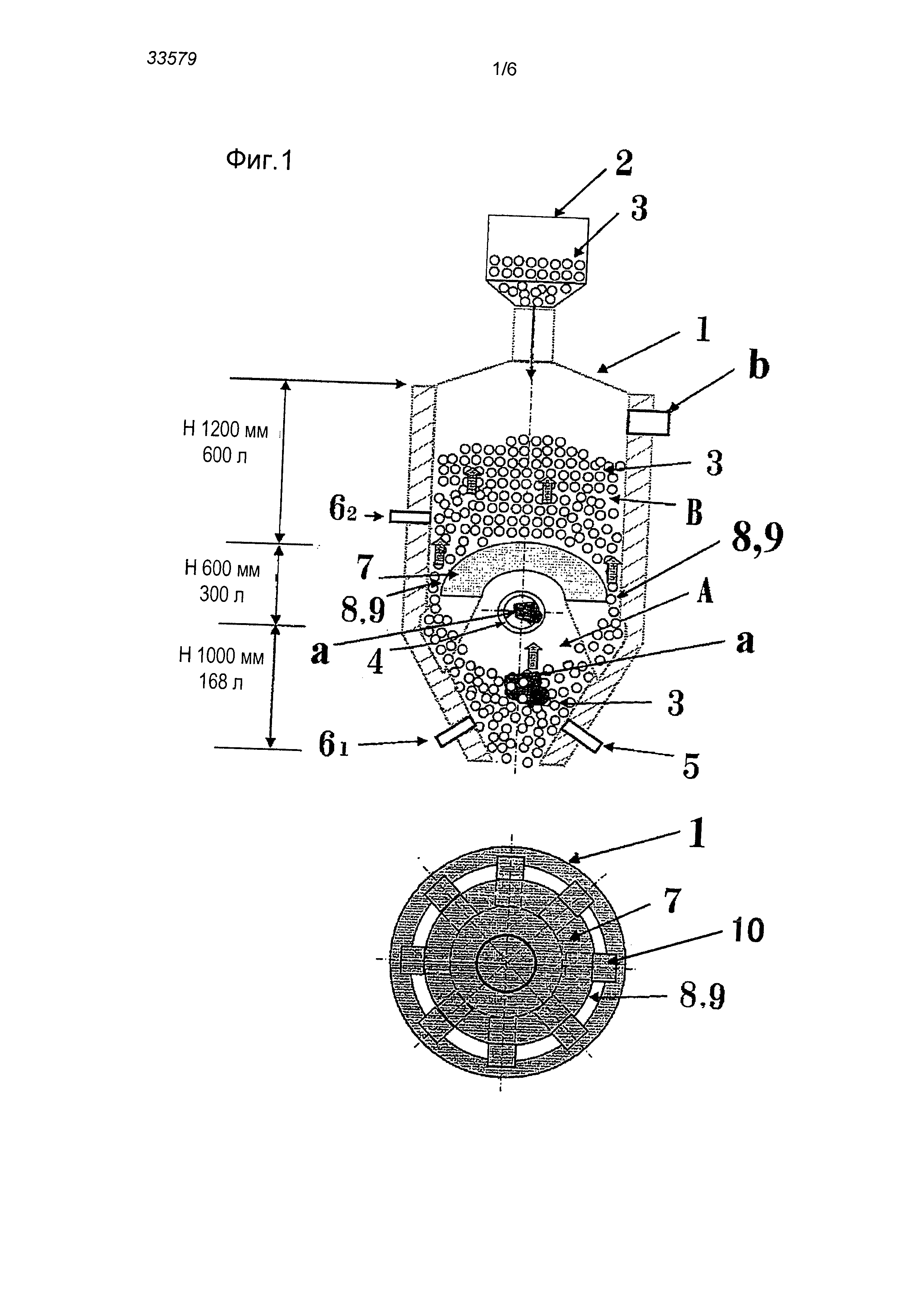

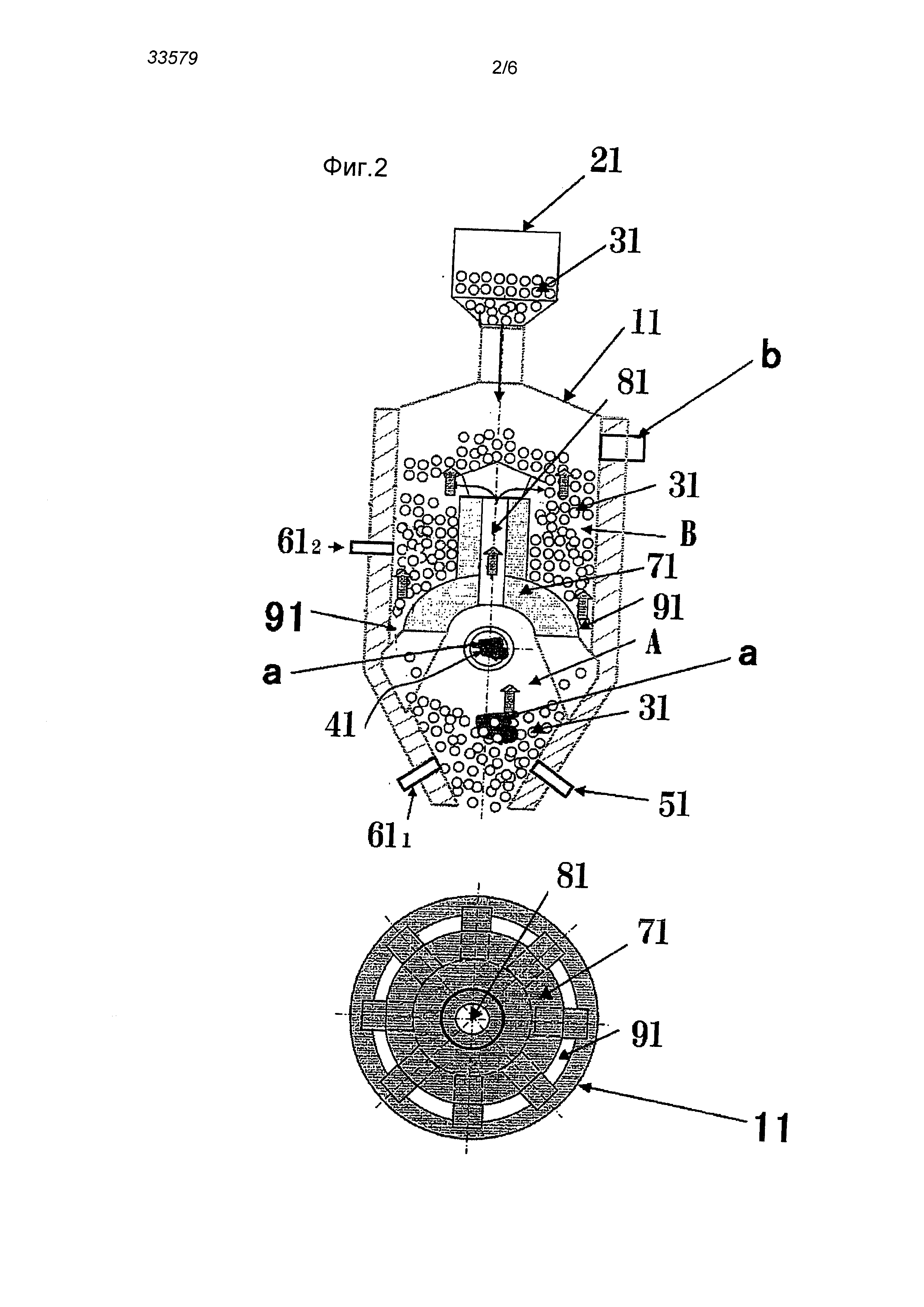

[0017] На фиг. 1 показан схематический вид устройства, которое содержит зону пиролиза биомассы и зону риформинга газа в одном резервуаре, согласно варианту осуществления настоящего изобретения;

на фиг. 2 показан схематический вид устройства, которое содержит зону пиролиза биомассы и зону риформинга газа в одном резервуаре, согласно другому варианту осуществления настоящего изобретения;

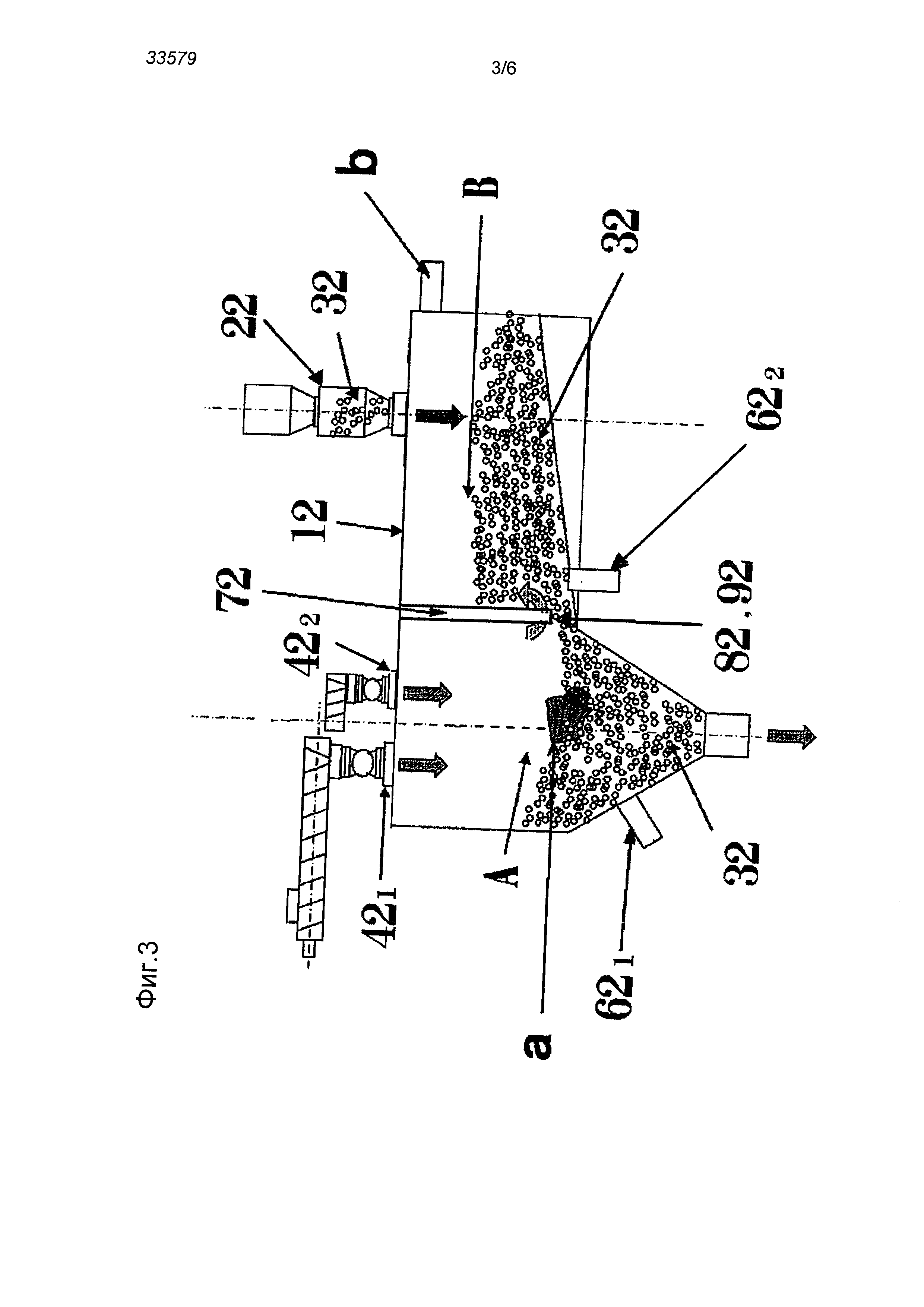

на фиг. 3 показан схематический вид устройства, которое содержит зону пиролиза биомассы и зону риформинга газа в одном резервуаре, согласно другому варианту осуществления настоящего изобретения;

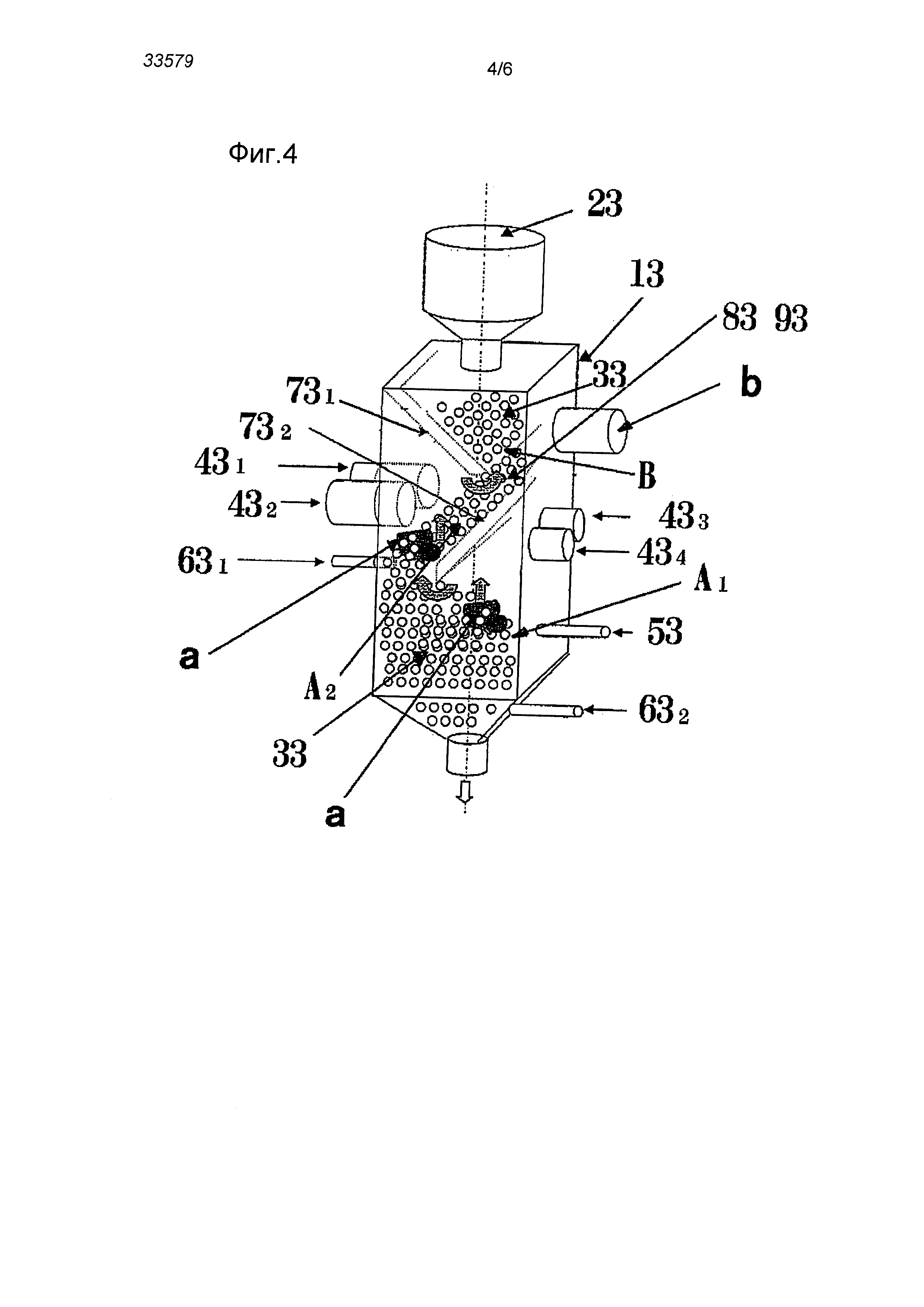

на фиг. 4 показан схематический вид устройства, которое содержит зону пиролиза биомассы и зону риформинга газа в одном резервуаре, согласно варианту осуществления настоящего изобретения;

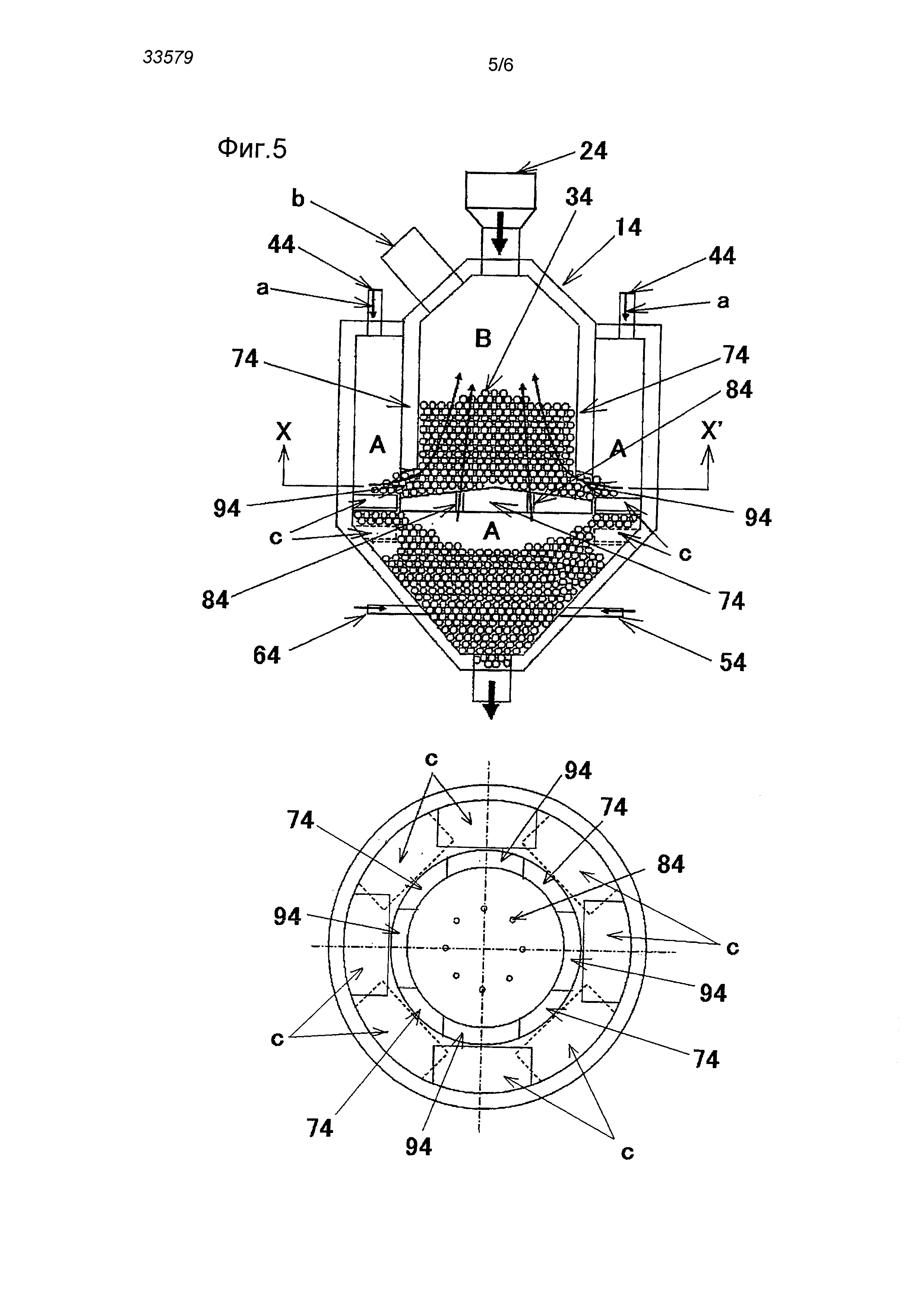

на фиг. 5 показан схематический вид устройства, которое содержит зону пиролиза биомассы и зону риформинга газа в одном резервуаре, согласно варианту осуществления настоящего изобретения; и

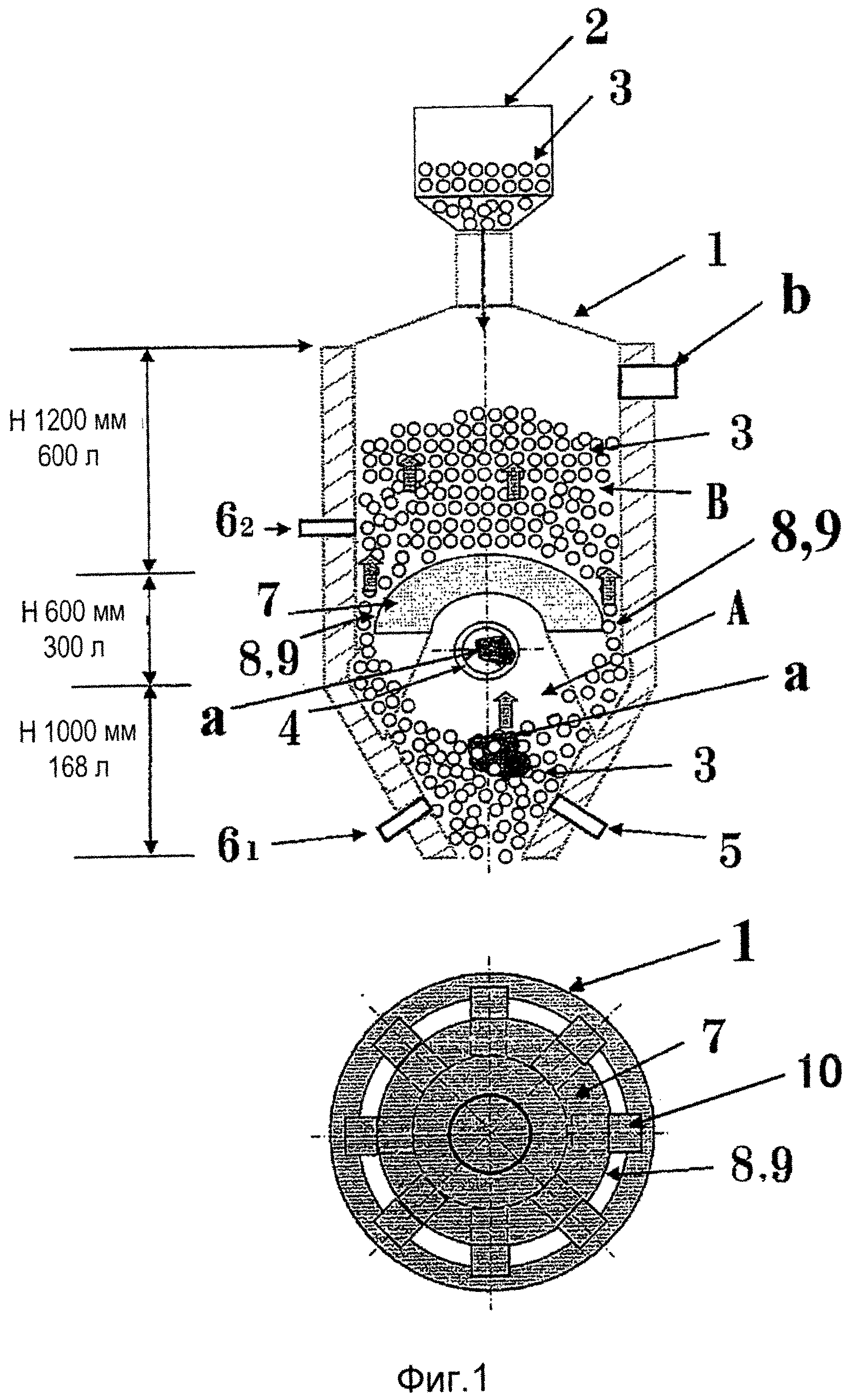

на фиг. 6 показан схематический вид, изображающий проходы для теплоносителей, расположенные в нижней части цилиндрической разделительной пластины в устройстве, показанном на фиг. 5; ступенчатые направляющие потока, выровненные в виде множества рядов вдоль направления перемещения гранул и/или комков в области вблизи выходов из проходов для теплоносителей; и направления перемещения гранул и/или комков и биомассы в области вблизи направляющих потока.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0018] Устройство газификации согласно изобретению содержит зону пиролиза биомассы для нагревания биомассы в неокислительной атмосфере или в атмосфере газовой смеси из неокислительного газа и пара, и зону риформинга газа для нагревания газа, образованного в зоне пиролиза биомассы, в присутствии пара, при этом из зоны риформинга газа в зону пиролиза биомассы последовательно перемещается множество предварительно нагретых гранул и/или комков, причем газ, образованный посредством пиролиза биомассы, подвергается риформингу, а биомасса подвергается пиролизу с использованием тепла гранул и/или комков. В устройстве газификации согласно изобретению зона пиролиза биомассы и зона риформинга газа заключены в одном резервуаре, при этом зона риформинга газа расположена над зоной пиролиза биомассы так, чтобы гранулы и/или комки проходили из зоны риформинга газа в зону пиролиза биомассы под действием собственного веса, в то время как пиролизованный газ, образующийся в зоне пиролиза биомассы, самопроизвольно проходил в зону риформинга газа. Устройство содержит кроме того по меньшей мере одну или предпочтительно одну или две разделительные пластины между зоной пиролиза биомассы и зоной риформинга газа. Разделительные пластины отделяют зону пиролиза биомассы от зоны риформинга газа.

[0019] Разделительная пластина между зоной пиролиза биомассы и зоной риформинга газа может ограничивать пространство (проход для теплоносителей), через которое предварительно нагретые гранулы и/или комки могут падать из зоны риформинга газа в зону пиролиза биомассы, и, таким образом, может контролировать скорости предварительно нагретых гранул и/или комков, падающих из зоны риформинга газа в зону пиролиза биомассы. Разделительная пластина обеспечивает возможность образования гранулами и/или комками слоя в каждой зоне из зоны риформинга газа и зоны пиролиза биомассы. Разделительная пластина может поддерживать температуру риформинга газа в зоне риформинга газа и температуру пиролиза в зоне пиролиза биомассы на соответствующих уровнях. Газ, образованный посредством пиролиза биомассы, проходит через внутреннюю часть слоя гранул и/или комков. Данная конфигурация может способствовать дополнительному термическому разложению газа и реакции газа с паром, что увеличивает таким образом объем образованного газа. При прохождении газа через внутреннюю часть слоя смола и пыль прилипают к поверхностям гранул и/или комков, при этом прилипшая смола подвергается термическому разложению. Эта конфигурация может дополнительно увеличивать объем образованного газа. Разделительная пластина может образовывать необходимое пространство между зоной пиролиза биомассы и зоной риформинга газа, т.е. в части над зоной пиролиза биомассы и под зоной риформинга газа, или в части под разделительной пластиной (часть слева от разделительной пластины в устройстве, показанном на фиг. 3, или часть под и вокруг разделительной пластины в устройстве, изображенном на фиг. 5). Вещество биомассы можно, таким образом, подавать через указанное пространство в зону пиролиза биомассы для термического разложения при заданной температуре. Кроме того, газ, образующийся при термическом разложении биомассы, может смешиваться достаточным образом с паром в указанном пространстве. Более того, смола и пыль, образующиеся посредством пиролиза биомассы, прилипают к разделительной пластине, в частности, к нижней части разделительной пластины так, чтобы часть прилипшей смолы могла вступить в реакцию с паром для газификации. Эта конфигурация может достаточным образом удалять смолу и увеличить выход риформингового газа.

[0020] Устройство газификации согласно изобретению описано ниже со ссылками на прилагаемые чертежи. На фиг. 1 показан схематический вид устройства, которое содержит зону А пиролиза биомассы и зону В риформинга газа в одном резервуаре 1 согласно варианту осуществления настоящего изобретения. На верхней части фиг. 1 показан схематический вид сбоку в разрезе резервуара, а на нижней части показан схематический вид сверху разделительной пластины в резервуаре. Множество гранул и/или комков 3, т.е. переносящие тепло среды (теплоносители), нагревается в теплообменнике 2 перед подачей в зону В риформинга газа резервуара 1. Теплоносители 3 предпочтительно должны быть нагреты от 1000°C до 1100°C, более предпочтительно от 1050°C до 1100°C. При температуре ниже нижнего предела, газ, образованный посредством пиролиза биомассы, в некоторых случаях не может в достаточной степени подвергнуться риформингу в зоне В риформинга газа. При температуре выше верхнего предела теплоносители лишь обеспечивают избыточное тепло и не могут обеспечить существенно улучшенный эффект, что приводит к увеличению затрат и снижению теплового КПД устройства.

[0021] Теплоносители 3, нагретые до заданной температуры в подогревателе 2, подаются в зону В риформинга газа, расположенную в верхней части резервуара 1, который имеет зону А пиролиза биомассы и зону В риформинга газа. Пиролизованный газ, который образуется посредством термического разложения биомассы в зоне А пиролиза биомассы в нижней части резервуара 1 и поднимается в резервуаре 1 для подачи в зону В риформинга газа, приводится в контакт с теплоносителями 3 для нагревания ими в присутствии пара в зоне В риформинга газа. Таким образом, пиролизованный газ вступает в реакцию с паром для риформинга с получением обогащенного водородом газа. Пар для риформинга газа подается через входное отверстие 62 для пара, расположенное в зоне В риформинга газа или между зоной В риформинга газа и зоной А пиролиза биомассы (в области вблизи прохода 9 для теплоносителей), и/или через входное отверстие 61 для пара, расположенное в зоне А пиролиза биомассы. Верхний предел температуры газовой фазы в зоне В риформинга газа должен предпочтительно составлять 1000°C, более предпочтительно 950°C, еще более предпочтительно 930°C, а нижний предел должен предпочтительно составлять 700°C, более предпочтительно 850°C, еще более предпочтительно 880°C. При температуре газовой фазы ниже нижнего предела протекание реакции риформинга может подавляться. Температура газовой фазы выше верхнего предела не может обеспечивать существенно улучшенный эффект, при этом увеличивается теплотворная способность, необходимая для нагревания теплоносителей, что приводит в результате к увеличению расходов. При температуре газовой фазы в зоне В риформинга газа, равной более предпочтительному нижнему пределу (850°C) или выше, окись углерода подвергается существенному риформингу с паром. При температуре газовой фазы, равной еще более предпочтительному нижнему пределу (880°C) или выше, метан подвергается существенному риформингу с паром. Другими словами, для эффективного риформинга окиси углерода и метана температура газовой фазы в зоне В риформинга газа должна предпочтительно составлять 880°C или выше. Хотя пиролизованный газ может быть в достаточной мере подвергнут риформингу в зоне В риформинга газа при температуре газовой фазы, равной более предпочтительному верхнему пределу (950°C) или ниже, температура газовой фазы должна предпочтительно составлять 930°C или ниже, чтобы уменьшить количество израсходованного топлива.

[0022] Теплоносители 3, которые проходят через зону В риформинга в верхней части резервуара 1, проходят через проход 9 для теплоносителей (в данном случае, через пространство между разделительной пластиной 7 и внутренней стенкой резервуара) в разделительной пластине 7 в зону А пиролиза биомассы в нижней части резервуара 1. В зоне А пиролиза биомассы теплоносители 3 входят в контакт с биомассой а, которая подается в зону А пиролиза биомассы отдельно от теплоносителей 3 через впускное отверстие 4 для биомассы. В зону А пиролиза биомассы также подается неокислительный газ, например азот и, при необходимости, пар через входное отверстие 5 для неокислительного газа и, соответственно, входное отверстие 61 для пара для обеспечения неокислительной атмосферы или атмосферы газовой смеси из неокислительного газа и пара. Биомасса а термически разлагается посредством контакта с теплоносителями 3 для образования пиролизованного газа. Зона А пиролиза биомассы в неокислительной атмосфере может предотвращать сгорание биомассы а и способствует эффективному термическому разложению биомассы а. Полученный пиролизованный газ поднимается в резервуаре 1, проходит через проход 8 для пиролизованного газа (идентичен с проходом 9 для теплоносителей) в разделительной пластине 7 и подается в зону В риформинга газа. Верхний предел температуры газовой фазы в зоне А пиролиза биомассы предпочтительно должен составлять 700°C, более предпочтительно 650°C, при этом нижний предел предпочтительно должен составлять 400°C, более предпочтительно 500°C, еще более предпочтительно 550°C. Температура газовой фазы ниже нижнего предела может препятствовать пиролизу биомассы. Температура газовой фазы выше верхнего предела может привести к большому количеству смолы. Такое большое количество смолы не может быть в достаточной мере подвергнуто риформингу с паром и, таким образом, может привести к неполадкам в устройстве.

[0023] Большая часть тепла, необходимого для пиролиза биомассы а в зоне А пиролиза биомассы и для риформинга пиролизованного газа в зоне В риформинга газа, передается гранулами и/или комками, т.е. переносящими тепло средами (теплоносителями), предварительно нагретыми до заданной температуры. При подаче теплоносителей 3 в резервуар 1 и выпуске теплоносителей 3 из резервуара 1 используется, например, двухступенчатый клапанный механизм (не показан), содержащий два клапана, расположенные на соответствующих верхней и нижней частях трубы. Ниже кратко объясняется управление двухступенчатым клапанным механизмом. В исходном состоянии верхний и нижний клапаны закрыты. Верхний клапан открывается так, чтобы теплоносители 3 падали в трубу и оставались в пространстве между верхним и нижним клапанами. Затем верхний клапан закрывается, в то время как нижний клапан открывается так, чтобы теплоносители 3, находящиеся между клапанами, подавались в резервуар 1 или выпускались из резервуара 1. Данное управление клапанами повторяется так, чтобы теплоносители 3 по существу непрерывно подавались в резервуар 1 или выпускались из резервуара 1. Подача и выпуск могут основываться на любом другом средстве, чем в данном примере. Посредством контроля скорости подачи теплоносителей 3 в резервуар 1 и скорости выпуска теплоносителей 3 из резервуара 1 теплоносители 3 могут образовывать слой, имеющий подходящую толщину (величина задержания) в каждой зоне из зоны А пиролиза биомассы и зоны В риформинга газа, при этом каждая из температур газовой фазы в зоне А пиролиза биомассы и в зоне В риформинга газа может контролироваться в пределах заданного диапазона. Существенно высокая скорость выпуска теплоносителей 3 из резервуара 1 приводит к увеличению температур газовой фазы в зоне А пиролиза, биомасса и в зоне В риформинга газа. Существенно низкая скорость выпуска приводит к уменьшению температуры газовой фазы в зоне А пиролиза биомассы вследствие потери тепла от теплоносителей. Скорости подачи и выпуска теплоносителей 3 в резервуар 1 и из резервуара 1 изменяются в зависимости от подаваемого количества, типа, содержания воды и зольности вещества (биомассы а). В целом эти скорости определяются на основании подаваемого количества биомассы а. Указанные скорости обычно больше от 5 до 60 раз по объему скорости подачи сухого вещества (сухая биомасса а) в резервуар 1. Скорости предпочтительно должны быть больше от 5 до 30 по объему, более предпочтительно больше от 10 до 20 по объему скорости подачи сухой биомассы а в резервуар 1. Скорости ниже нижнего предела не обеспечивают возможности передачи достаточного количества калорий теплоносителями 3 для термического разложения биомассы а. Скорости выше верхнего предела только увеличивают подаваемое количество теплоносителей 3, при этом при такой конфигурации требуется существенно больший резервуар 1, а также требуются дополнительные калории для предварительного нагревания теплоносителей 3.

[0024] Верхний предел давления в резервуаре 1 предпочтительно должен составлять 104,33 кПа, более предпочтительно 102,33 кПа, при этом нижний предел предпочтительно должен составлять 100,33 кПа, более предпочтительно 101,23 кПа. При давлении выше верхнего предела полученный пиролизованный газ может проходить в обратном направлении и протекать через впускное отверстие 4 для биомассы на внешнюю сторону резервуара 1. При давлении ниже нижнего предела полученный пиролизованный газа не проходит равномерно через слой теплоносителей 3 в зону В риформинга газа, так что пиролизованный газ и сопутствующая смола в некоторых случаях не могут быть подвергнуты риформингу достаточным образом.

[0025] Впускное отверстие 62 для пара предпочтительно должно размещаться в зоне В риформинга газа или между зоной В риформинга газа и зоной А пиролиза биомасса, при этом впускное отверстие 61 для пара предпочтительно должно размещаться в зоне А пиролиза биомассы, как описано выше. В зоне А пиролиза биомассы, впускное отверстие 61 для пара предпочтительно должно размещаться в нижней части зоны А пиролиза биомассы. Данная конфигурация может эффективно нагревать пар, подаваемый в резервуар 1, посредством контакта с теплоносителями 3, а также может обеспечивать поддержание контакта пара с газом, образуемым посредством пиролиза биомассы, и с теплоносителями 3 в течение длительного времени, и, таким образом, может эффективно обеспечивать риформинг пиролизованного газа и смолы, прилипающей к теплоносителям. Хотя на фиг. 1 два впускных отверстия 62 и 61 для пара расположены соответственно в нижней части зоны В риформинга газа и в нижней части зоны А пиролиза биомассы, также может использоваться любое другое расположение. В каждой из указанных нижних частей предпочтительно должны быть расположены несколько, более предпочтительно от двух до четырех, еще более предпочтительно четыре впускных отверстия для пара. Температура подаваемого пара представляет собой любую температуру, однако предпочтительно от 130°C до 200°C, более предпочтительно приблизительно 160°C. Предпочтительно также может использоваться перегретый пар при температуре от 500°C до 600°C. Например, после впуска более предпочтительного пара при температуре приблизительно 160°C, вес подаваемого пара предпочтительно должен по существу быть равным весу подаваемого вещества (биомассы).

[0026] Впускное отверстие 4 для биомассы должно располагаться только в положении для эффективной подачи биомассы а в зону А пиролиза биомассы. Впускное отверстие 4 для биомассы предпочтительно должно быть расположено в верхней части зоны А пиролиза биомассы, т.е., в пространстве под разделительной пластиной 7 и над слоем теплоносителей 3, удерживаемых в зоне А пиролиза биомассы. Эта конфигурация обеспечивает возможность определения подходящего времени контакта между биомассой а и теплоносителями 3 для достаточного пиролиза биомассы а. Хотя на фиг. 1 изображено одно впускное отверстие 4 для биомассы, также может использоваться любое другое расположение. Предпочтительно должно быть расположено по меньшей мере одно, более предпочтительно от одного до пяти, еще более предпочтительно, от одного до трех, еще более предпочтительно одно или два впускных отверстия 4 для биомассы. Несколько впускных отверстий 4 для биомассы могут одновременно подавать различные типы биомассы через соответствующие, впускные отверстия.

[0027] Время удержания биомассы а в зоне А пиролиза биомассы предпочтительно должно составлять от 10 до 60 минут, более предпочтительно от 20 до 40 минут, более предпочтительно от 25 до 35 минут. Время удержания ниже нижнего предела не обеспечивает возможности равномерного нагревания или равномерного пиролиза биомассы, что приводит к уменьшению объема полученного пиролизованного газа. Время удержания выше верхнего предела не может обеспечивать существенно улучшенный эффект, что приводит к увеличению расходов на устройство. Время удержания биомассы а в зоне А пиролиза биомассы можно надлежащим образом контролировать на основании скорости перемещения теплоносителей 3 и подаваемого количества биомассы. Время удержания газа в зоне В риформинга газа предпочтительно должно составлять от одной до десяти секунд, более предпочтительно от двух до пяти секунд. Время удержания газа в зоне В риформинга газа может быть определено на основании скорости перемещения и количества загруженных теплоносителей 3, подаваемого объема пара и объема образуемого пиролизованного газа.

[0028] Теплоносители 3, которые проходят через зону В риформинга газа, а затем через зону А пиролиза биомассы, как описано выше, выпускаются через дно резервуара 1 вместе с остатком пиролиза биомассы (кокс) и незначительным количеством смолы и пыли, которые не были пиролизованы и остаются на теплоносителях. Содержащий теплоносители 3 выпуск может быть обработан любым известным способом, например, при помощи способа и устройства, раскрытых в PTL 7 или 8. Теплоносители 3 возвращаются в подогреватель 2 и снова подаются в резервуар 1.

[0029] Гранулы и/или комки, т.е. тепло переносящие тепло среды (теплоносители 3), предпочтительно должны содержать по меньшей мере одно вещество, выбранное из группы, включающей в себя металлы и керамику. Металлы включают в себя железо, нержавеющую сталь, никелевую сталь и сталь на основе сплава титана, при этом нержавеющая сталь является наиболее предпочтительной. Керамика включает в себя оксид алюминия, диоксид кремния, карбид кремния, карбид вольфрама, диоксид циркония и нитрид кремния, при этом оксид алюминия является наиболее предпочтительным. Каждая из гранул и/или комков 3 предпочтительно должна иметь сферическую или шарообразную форму, но не обязательно должна быть сферической и может иметь эллиптическое или овальное поперечное сечение. Максимальный диаметр гранул и/или комков предпочтительно должен составлять от 3 до 25 мм, более предпочтительно от 8 до 15 мм. Гранулы и/или комки, имеющие диаметр выше верхнего предела, имеют уменьшенную сыпучесть в резервуаре 1, т.е., они падают менее свободно, и, таким образом, могут оставаться и забивать резервуар 1. Гранулы и/или комки, имеющие диаметр ниже нижнего предела, могут осаждаться и забивать резервуар 1 из-за смолы и пыли, налипших на гранулах и/или комках. Например, гранулы и/или комки, имеющие диаметр меньше, чем 3 мм, могут осаждаться на внутренней стенке резервуара 1 из-за смолы и пыли, налипших на гранулах и/или комках, и, таким образом, сужать проход 8 для пиролизованного газа или проход 9 для теплоносителей, что приводит к засорению прохода. Когда такие гранулы и/или комки, имеющие диаметр меньше, чем 3 мм, выпускаются через клапан на дне резервуара 1, гранулы и/или комки, которые легки и сопровождаются смолой, не падают свободно и оседают на внутренней части клапана, что приводит к засорению.

[0030] Под биомассой в изобретении понимается так называемые ресурсы биомассы. Примеры ресурсов биомассы включают в себя растительную биомассу, например, лесные отходы, например, отходы от рубки, отходы от пиломатериалов, обрезанные ветви, бревна, оставшиеся в лесистых местах, и неиспользуемые деревья, сельскохозяйственные отходы, например, отходы от сельскохозяйственных культур, например, от урожаев (остатки от овощей и фруктов), солома, рисовые и пшеничные отруби, водоросли и древесные отходы от зданий, биологическая биомасса, например, биологические экскреции, например, экскреции домашних животных и осадки сточных вод, бытовые отходы, например, мусор и пищевые отходы. Устройство согласно изобретению предпочтительно должно подходить для газификации растительной биомассы и биологической биомассы.

[0031] На фиг. 2 показан схематический вид устройства, которое содержит зону А пиролиза биомассы и зону В риформинга газа в одном резервуаре 11, согласно другому варианту осуществления настоящего изобретения. На верхней части фиг. 2 показан схематический вид сбоку в разрезе резервуара, а на нижней части показан схематический вид сверху разделительной пластины в резервуаре. Множество гранул и/или комков 31, т.е. переносящие тепло среды (теплоносители), нагревается до заданной температуры в подогревателе 21, как и в описанном выше варианте осуществления изобретения, перед подачей в зону В риформинга газа резервуара 11. Теплоносители 31, нагретые до заданной температуры в подогревателе 21, подаются в зону В риформинга газа, которая расположена в верхней части резервуара 11, который имеет зону А пиролиза биомассы и зону В риформинга газа. Пиролизованный газ, который образуется посредством пиролиза биомассы а в зоне А пиролиза биомассы в нижней части резервуара 11 и поднимается через проход 81 для пиролизованного газа и проход 91 для теплоносителей в разделительной пластине 71, расположенной в резервуаре 11, для подачи в зону В риформинга газа, вступает в контакт с теплоносителями 31 для нагревания ими в присутствии пара в зоне В риформинга газа. Таким образом, пиролизованный газ вступает в реакцию с паром для риформинга с получением обогащенного водородом газа. Пар для риформинга газа подается через впускное отверстие 612 для пара, расположенное в зоне В риформинга газа или между зоной В риформинга газа и зоной А пиролиза биомассы (в области вблизи прохода 91 для теплоносителей), и/или впускным отверстием 611 для пара, расположенным в зоне А пиролиза биомассы. Температура газовой фазы в зоне В риформинга газа описана выше. Теплоносители 31, которые проходят через зону В риформинга газа в верхней части резервуара 11, перемещаются через проход 91 для теплоносителей (в данном случае пространство между разделительной пластиной 71 и внутренней стенкой резервуара) в разделительной пластине 71, расположенной в резервуаре 11, в зону А пиролиза биомассы в нижней части резервуара 11. В зоне А пиролиза биомассы теплоносители 31 вступают в контакт с биомассой а, которая подается через впускное отверстие 41 для биомассы в зону А пиролиза биомассы отдельно от теплоносителей 31. В зону А пиролиза биомассы также подается неокислительный газ, например, азот, и, при необходимости, пар соответственно через впускное отверстие 51 для неокислительного газа и впускное отверстие 611 для пара для обеспечения неокислительной атмосферы или атмосферы газовой смеси из неокислительного газа и пара. Биомасса а термически разлагается посредством контакта с теплоносителями 31 для образования пиролизованного газа. Зона А пиролиза биомассы в неокислительной атмосфере может обеспечивать предотвращение сгорания биомассы а и улучшение эффективного термического разложения биомассы а. Полученный пиролизованный газ поднимается в резервуаре 11 для подачи в зону В риформинга газа. Температура газовой фазы в зоне А пиролиза биомассы описана выше. Большая часть тепла, необходимого для термического разложения биомассы а в зоне А пиролиза биомассы и риформинга пиролизованного газа в зоне В риформинга газа, переносится гранулами и/или комками, т.е. переносящими тепло средами (теплоносителями), предварительно нагретыми до заданной температуры. Подача и выпуск теплоносителей 31 в резервуар 11 и из резервуара 11 осуществляется как в устройстве, изображенном на фиг. 1.

[0032] На фиг. 3 показан схематический вид устройства, которое содержит зону А пиролиза биомассы и зону В риформинга газа в одном резервуаре 12, согласно другому варианту осуществления настоящего изобретения. В отличие от устройств, изображенных на фиг. 1 и 2, зона В риформинга газа расположена не непосредственно над зоной А пиролиза биомассы, а на верхней правой части зоны А пиролиза биомассы в боковой ориентации через разделительную пластину 72. Множество гранул и/или комков 32 образует слои в соответствующей зоне В риформинга газа и зоне А пиролиза биомассы на обеих сторонах разделительной пластины 72. Гранулы и/или комки, т.е. переносящие тепло среды (теплоносители 32), нагреваются до заданной температуры в подогревателе 22, как и в описанном выше варианте осуществления изобретения, перед подачей в зону В риформинга газа резервуара 12. Теплоносители 32, нагретые до заданной температуры в подогревателе 22, подаются в зону В риформинга газа, расположенную в верхней части резервуара 12, который имеет зону А пиролиза биомассы и зону В риформинга газа. Пиролизованный газ, который образуется посредством пиролиза биомассы а в зоне А пиролиза биомассы в нижней левой части резервуара 12 и проходит через проход 82 для пиролизованного газа (в данном случае пространство между разделительной пластиной 72 и внутренней стенкой резервуара) в нижней части разделительной пластины 72, расположенной в резервуаре 12, для подачи в зону В риформинга газа при подъеме через слой теплоносителей, вступает в контакт с теплоносителями 32 для нагревания ими в присутствии пара в зоне В риформинга газа. Таким образом, пиролизованный газ вступает в реакцию с паром для риформинга с получением обогащенного водородом газа. Пар для риформинга газа подается через впускное отверстие 622 для пара, расположенное в зоне В риформинга газа или между зоной В риформинга газа и зоной А пиролиза биомассы (в области вблизи прохода 92 для теплоносителей), и/или впускное отверстие 621 для пара, расположенное в зоне А пиролиза биомассы. Температура газовой фазы в зоне В риформинга газа описана выше. Теплоносители 32, которые проходят через зону В риформинга газа в верхней правой части резервуара 12, перемещаются через проход 92 для теплоносителей (идентичный проходу 82 для пиролизованного газа) в нижней части разделительной пластины 72, расположенной в резервуаре 12, в зону А пиролиза биомассы в нижней левой части резервуара 12. В зоне А пиролиза биомассы теплоносители 32 вступают в контакт с биомассой а, которая подается из питателей 42 биомассы в зону А пиролиза биомассы отдельно от теплоносителей 32. Неокислительный газ, например, азот, вводится в питатели 42 биомассы через впускное отверстие для неокислительного газа (не показано) и подается в зону А пиролиза биомассы вместе с биомассой а. При необходимости в зону А пиролиза биомассы дополнительно подается пар через впускное отверстие 621 для пара для обеспечения неокислительной атмосферы или атмосферы газовой смеси из неокислительного газа и пара. Биомасса а термически разлается посредством контакта с теплоносителями 32 для образования пиролизованного газа. Зона А пиролиза биомассы в неокислительной атмосфере может предотвращать сгорание биомассы а и способствовать эффективному пиролизу биомассы а. Полученный пиролизованный газ поднимается в резервуаре 12 для подачи в зону В риформинга газа. Температура газовой фазы в зоне А пиролиза биомассы описана выше. Устройство содержит два питателя 42 биомассы для одновременной подачи биомассы а двух различных типов. Большая часть тепла, необходимого для термического разложения биомассы а в зоне А пиролиза биомассы и риформинга пиролизованного газа в зоне В риформинга газа, переносится гранулами и/или комками, т.е. переносящими тепло средами (теплоносителями 32), которые предварительно нагреваются до заданной температуры. Подача и выпуск теплоносителей 32 в резервуар 12 и из резервуара 12 осуществляются как в устройстве, изображенном на фиг. 1.

[0033] На фиг. 4 показан схематический вид устройства, которое содержит зону А пиролиза биомассы и зону В риформинга газа в одном резервуаре 13, согласно другому варианту осуществления настоящего изобретения. В отличие от устройств, изображенных на фиг. 1 и 2, данное устройство содержит две разделительные пластины 731 и 732 соответственно в положении между зоной А пиролиза биомассы и зоной В риформинга газа и в положении в зоне А пиролиза биомассы. Из разделительных пластин 731 и 732, разделительная пластина 731, расположенная в верхней части резервуара 13, отделяет зону А пиролиза биомассы от зоны В риформинга газа в резервуаре 13, тогда как разделительная пластина 732, расположенная в нижней части резервуара 13, дополнительно разделяет зону А пиролиза биомассы на две подзоны Α1 и А2. Кроме того, устройство содержит четыре впускных отверстия 431, 432, 433 и 434 для биомассы, чтобы обеспечивать одновременную подачу веществ (биомассу) различных типов. Разделительная пластина 732 расположена между двумя группами из двух впускных отверстий для биомассы. Данная конфигурация может определять два разных времени удержания (времена термического разложения) биомассы в зоне А пиролиза биомассы, обеспечивая, таким образом, одновременную подачу различных типов биомассы, которые термически разлагаются с разной скоростью. Гранулы и/или комки 33 разделяются разделительной пластиной 731 в зону В риформинга газа и в зону А пиролиза биомассы для образования слоя в каждой зоне. Разделительная пластина 732 дополнительно разделяет зону А пиролиза биомассы на две подзоны. Таким образом, резервуар 13 имеет одну зону В риформинга газа и две подзоны A1 и А2 пиролиза биомассы. Устройство может содержать любое количество разделительных пластин в зоне В риформинга газа и/или в зоне А пиролиза биомассы. Другими словами, устройство может содержать большее количество разделительных пластин для дополнительного разделения зоны В риформинга газа и/или зоны А пиролиза биомассы. Гранулы и/или комки, т.е. переносящие тепло среды (теплоносители 33), нагреваются до заданной температуры в подогревателе 23, как и в описанном выше варианте осуществления изобретения, перед подачей в зону В риформинга газа резервуара 13. Теплоносители 33, нагретые до заданной температуры в подогревателе 23, подаются в зону В риформинга газа, расположенную в верхней части резервуара 13, который имеет зону А пиролиза биомассы и зону В риформинга газа. Пиролизованный газ образуется посредством термического разложения биомассы а в подзонах Α1 и А2 пиролиза биомассы в нижней части резервуара 13 и проходит через проход 83 для пиролизованного газа, образованный разделительной пластиной 731, расположенной в резервуаре 13, для подачи в зону В риформинга газа при вхождении в контакт с теплоносителями. Пиролизованный газ и пар вступают в контакт с теплоносителями 33 для нагревания ими в зоне В риформинга газа. Таким образом, пиролизованный газ вступает в реакцию с паром для риформинга с получением обогащенного водородом газа. Пар для риформинга газа подается через впускные отверстия 631 и 632 для пара, расположенные соответственно в подзонах А2 и Α1 пиролиза биомассы. Хотя оба впускных отверстия 631 и 632 для пара расположены в зоне пиролиза биомассы на фиг. 4, как описано выше, впускные отверстия 631 и 632 для пара могут быть расположены в зоне В риформинга газа или между зоной В риформинга газа и подзоной Α1 пиролиза биомассы (в области вблизи прохода 93 для теплоносителей). Температура газовой фазы в зоне В риформинга газа описана выше. Теплоносители 33, которые проходят через зону В риформинга газа в верхней части резервуара 13, перемещаются через проход 93 для теплоносителей (идентичен проходу 83 для пиролизованного газа), т.е. через пространство между разделительной пластиной 731, расположенной в резервуаре 13, и внутренней стенкой резервуара, в подзону Α1 пиролиза биомассы в нижней части резервуара 13. В подзонах Α1 и А2 пиролиза биомассы теплоносители 33 вступают в контакт с биомассой, которая подается через впускные отверстия 431, 432, 433 и 434 для биомассы в подзоны А2 и Α1 пиролиза биомассы отдельно от теплоносителей 33. Кроме того, в подзоны Α1 и А2 пиролиза биомассы подается неокислительний газ, например, азот и, при необходимости, пар через соответственно впускное отверстие 53 для неокислительного газа и впускные отверстия 631 и 632 для пара для обеспечения неокислительной атмосферы или атмосферы газовой смеси из неокислительного газа и пара. Биомасса а термически разлагается посредством контакта с теплоносителями 33 для образования пиролизованного газа. Подзоны A1 и А2 пиролиза биомассы в неокислительных атмосферах могут обеспечивать предотвращение сгорания биомассы и способствовать эффективному термическому разложению биомассы а. Полученный пиролизованный газ поднимается в резервуаре 13 для подачи в зону В риформинга газа. Температуры газовой фазы в подзонах Α1 и А2 пиролиза биомассы описаны выше. Температура газовой фазы в подзоне А2 пиролиза биомассы равна или больше, чем температура в подзоне А2 пиролиза биомассы. Большая часть тепла, необходимого для термического разложения биомассы а в подзонах Α1 и А2 пиролиза биомассы и для риформинга пиролизованного газа в зоне В риформинга газа, переносится гранулами и/или комками, т.е. переносящими тепло средами (теплоносителями 33), которые предварительно нагреваются до заданной температуры. Подача и выпуск теплоносителей 33 в резервуар 13 и из резервуара 13 осуществляется как в устройстве, изображенном на фиг. 1.

[0034] На фиг. 5 показан схематический вид устройства, которое содержит зону А пиролиза биомассы и зону В риформинга газа в одном резервуаре 14, согласно другому варианту осуществления настоящего изобретения. На верхней части фиг. 5 показан схематический вид резервуара сбоку в разрезе, а на нижней части показан схематический вид в разрезе вдоль линии X-X' для изображения верхней части разделительной пластины в резервуаре. В отличие от устройств, изображенных на фиг. 1 и 2, данное устройство содержит цилиндрическую разделительную пластину 74, которая отделяет зону А пиролиза биомассы от зоны В риформинга газа, другими словами, зона А пиролиза биомассы окружает зону В риформинга газа посредством цилиндрической разделительной пластины 74. Цилиндрическая разделительная пластина 74 имеет четыре отверстия (проходы 94 для теплоносителей) на нижней стороне в окружном направлении. Количество и размеры проходов 94 для теплоносителей не должны быть ограничены и могут определяться соответствующим образом на основании размера устройства, количества обрабатываемой биомассы и диаметров гранул и/или комков. Гранулы и/или комки, т.е. переносящие тепло среды (теплоносители 34), нагреваются до заданной температуры в подогревателе 24, как и в описанном выше варианте осуществления изобретения, перед подачей в зону В риформинга газа резервуара 14. Теплоносители 34, нагретые до заданной температуры в подогревателе 24, подаются в зону В риформинга газа, расположенную в верхней части резервуара 14, который имеет зону А пиролиза биомассы и зону В риформинга газа. Пиролизованный газ, который образуется посредством термического разложения биомассы а в зоне А пиролиза биомассы в нижней части резервуара 14 и поднимается, для подачи в зону В риформинга газа, через проходы 84 для пиролизованного газа и проходы 94 для теплоносителей в цилиндрической разделительной пластине 74, расположенной в резервуаре 14 (в основном через проходы 84 для пиролизованного газа на дне цилиндрической разделительной пластины 74), вступает в контакт с теплоносителями 34 для нагревания ими в присутствии пара в зоне В риформинга газа. Таким образом, пиролизованный газ вступает в реакцию с паром для риформинга с получением обогащенного водородом газа. Пар для риформинга газа подается через впускное отверстие 64 для пара, расположенное в зоне А пиролиза биомассы. Пар также может подаваться непосредственно в зону В риформинга газа. Температура газовой фазы в зоне В риформинга газа описана выше.

[0035] Теплоносители 34, которые проходят через зону В риформинга газа в верхней части резервуара 14, перемещаются через проходы 94 для теплоносителей, т.е., через отверстия, расположенные в нижней части цилиндрической разделительной пластины 74 в резервуаре 14 в окружном направлении, в зону А пиролиза биомассы в нижней части резервуара 14. На фиг. 6 показан схематический вид, изображающий проходы 94 для теплоносителей, которые расположены на нижней стороне цилиндрической разделительной пластины 74 в устройстве, изображенном на фиг. 5, ступенчатые направляющие с потока, выровненные в виде множества рядов в направлении перемещения гранул и/или комков 34 из окрестности выходов из проходов 94 для теплоносителей, и направления перемещения гранул и/или комков 34 и биомассы а в области вблизи направляющих потока. Согласно данному варианту осуществления изобретения каждый из проходов 94 для теплоносителей имеет по существу трапециевидную форму и расположен на нижней стороне цилиндрической разделительной пластины 74 в окружном направлении на определенных расстояниях. Каждый проход 94 для теплоносителей, кроме трапециевидной формы, может иметь любую форму, например, полукруг или треугольную форму. Размеры прохода 94 для теплоносителей в частности зависят от диаметров гранул и/или комков. Ширина и высота прохода 94 для теплоносителей предпочтительно должна быть по меньшей мере в десять раз больше диаметра одной частицы или шарика 34. В пространстве зоны А пиролиза биомассы под проходами 94 для теплоносителей, ступенчатые направляющие с потока выровнены в виде множества рядов, предпочтительно от двух до пяти рядов, в направлении перемещения гранул и/или комков 34, т.е., в нижнем направлении от области вблизи выходов проходов 94 для теплоносителей. На фиг. 5 и 6 ступенчатые направляющие с потока выровнены в два ряда. Согласно данному варианту осуществления изобретения каждая из направляющих с потока имеет по существу треугольное поперечное сечение, перпендикулярное продольному направлению направляющей с потока, как показано на фиг. 6. Следует отметить, что направляющая потока также может иметь другое поперечное сечения при условии, что направляющая потока может надлежащим образом направлять перемещение гранул и/или комков 34 и биомассы а. Например, направляющая потока может иметь поперечное сечение в виде дуги окружности, проходящей в верхнем направлении. Направляющие с потока ограничивают направление перемещения гранул и/или комков 34, которые перемещаются от проходов 94 для теплоносителей в зону А пиролиза биомассы, чтобы сформировывать верхние части и нижние части накопленных гранул и/или комков 34 альтернативным образом, как показано на фиг. 6.

[0036] Вещество (биомасса а) независимо подается в основном к нижним частям накопленных гранул и/или комков 34 в зоне А пиролиза биомассы через впускные отверстия 44 для биомассы. Биомасса а перемещается в нижнем направлении в зону А пиролиза биомассы при вхождении в контакт с окружающими гранулами и/или комками 34. Кроме того, в зону А пиролиза биомассы подается неокислительний газ, например, азот и пар через соответственно впускное отверстие 54 для неокислительного газа и впускное отверстие 64 для пара для обеспечения атмосферы газовой смеси из неокислительного газа и пара. Пар не обязательно должен подаваться в зону А пиролиза биомассы. В этом случае зона А пиролиза биомассы имеет неокислительную атмосферу, а пар подается непосредственно в зону В риформинга газа. Биомасса а термически разлагается посредством контакта с гранулами и/или комками 34 для образования пиролизованного газа. Зона А пиролиза биомассы в неокислительной атмосфере может обеспечивать предотвращение сгорания биомассы и способствовать эффективному термическому разложению биомассы а. Полученный пиролизованный газ поднимается в резервуаре 14 для подачи в зону В риформинга газа. Температура газовой фазы в зоне А пиролиза биомассы описана выше. Большая часть тепла, необходимого для термического разложения биомассы а в зоне А пиролиза биомассы и для риформинга пиролизованного газа в зоне В риформинга газа, переносится гранулами и/или комками, т.е. переносящими тепло средами (теплоносителями 34), предварительно нагретыми до заданной температуры. Подача и выпуск теплоносителей 34 в резервуар 14 и из резервуара 14 осуществляется как в устройстве, изображенном на фиг. 1.

[0037] В устройстве газификации согласно варианту осуществления изобретения, показанному на фиг. 5, зона В риформинга газа окружена зоной А пиролиза биомассы. Тепло из зоны В риформинга газа может использоваться, таким образом, при термическом разложении биомассы в зоне А пиролиза биомассы, тем самым увеличивая тепловой КПД устройства газификации. Кроме того, направляющие с потока в зоне А пиролиза биомассы формируют верхние части и нижние части накопленных гранул и/или комков 34, при этом вещество (биомасса а) подается в основном в нижние части накопленных гранул и/или комков 34. Данная конфигурация может способствовать эффективному перемешиванию биомассы а и гранул и/или комков 34, имеющих различный удельный вес, что обеспечивает таким образом эффективное термическое разложение биомассы а, например, в случае, когда биомасса содержит древесные щепы, имеющие удельный вес от 0,2 до 0,3 т/м3, а гранулы и/или комки 34 содержат оксид алюминия, имеющий удельную массу от 3,6 до 3,9 т/м3.

[0038] Изобретение описано ниже более детально со ссылками на примеры. Предполагается, что изобретение не ограничено данными примерами.

[0039] (Пример 1)

Ниже в примере 1 описаны вещество биомассы и реактор, используемый для термического разложения вещества биомассы и для риформинга газа.

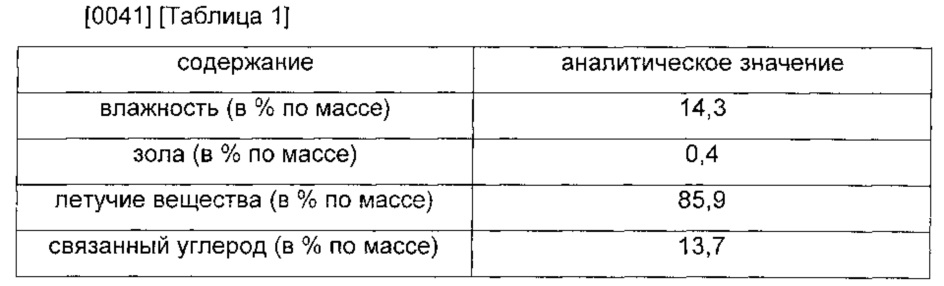

[0040] Используемая биомасса представляет собой древесные отходы от зданий, которые были грубо измельчены. Грубо измельченные древесные отходы содержат стержни с размерами как у палочек для еды, тонкие пластины с размером приблизительно в четверть игральной карты и опилки. Максимальные размеры древесных отходов составляют приблизительно от 200 до 300 мм. В таблице 1 показаны характеристики древесных отходов.

[0042] Отдельные значения в таблице 1 были измерены в соответствии с JIS М 8812. Содержание золы, летучих веществ и связанного углерода были рассчитаны в сухой массе. Влажность была измерена при получении вещества биомассы.

[0043] Для термического разложения вещества биомассы и для риформинга газа использовался резервуар 1, показанный на фиг. 1. Резервуар 1 имеет зону А пиролиза биомассы и зону В риформинга газа и содержит одну разделительную пластину 7 между данными зонами. Резервуар 1 имеет внутренний диаметр, равный приблизительно 800 мм, высоту, равную приблизительно 3000 мм, и внутренний объем, равный приблизительно 1 м3. Как показано на фиг. 1, вертикальная длина от верхней части боковой стенки резервуара 1 до верхней части разделительной пластины составляет 1200 мм (соответствующий объем: 600 л), вертикальная длина от верхней части разделительной пластины до вершины конусной части реактора составляет 600 мм (соответствующий объем: 300 л), а вертикальная длина конусной части составляет 1000 мм (соответствующий объем: 168 л). Как показано на фиг.1, расположенный между разделительной пластиной 7 и внутренней стенкой резервуара 1 кольцевой проход 8 для пиролизованного газа (проход 9 для теплоносителей) имеет радиальную ширину 100 мм и разделен на восемь равных сегментов посредством восьми крепежных элементов 10, каждый из которых имеет длину 100 мм в окружном направлении прохода 8 для пиролизованного газа (проход 9 для теплоносителей). Использованные теплоносители представляют собой по существу шарики из оксида алюминия, которые имеют максимальный диаметр от 10 до 12 мм. Теплоносители при температуре 1050°C подавались в зону В риформинга газа со скоростью 450 кг/ч, при этом в то же время соответствующее количество теплоносителей выпускалось из зоны А пиролиза биомассы наружу резервуара 1, чтобы контролировать количество теплоносителей, накопляемых в зоне В риформинга газа и в зоне А пиролиза биомассы так, чтобы температура газовой фазы в зоне В риформинга газа была 950°C, а температура газовой фазы в зоне А пиролиза биомассы А была 550°C. Скорость извлечения теплоносителей из зоны А пиролиза биомассы, т.е. скорость выпуска наружу из резервуара 1, составляла 450 кг/ч, что идентично скорости подачи в зону В риформинга газа. Извлеченные теплоносители имели температуру, равную 600°C. Слои накопленных теплоносителей соответственно занимали приблизительно 60% от объема зоны В риформинга газа и приблизительно 60% от объема зоны А пиролиза биомассы.

[0044] Вещество биомассы (древесные отходы от зданий) непрерывно подавалось через впускное отверстие 4 для биомассы в зону А пиролиза биомассы резервуара 1 при помощи количественного питателя со скоростью 25 кг/час. Температура газовой фазы в зоне А пиролиза биомассы поддерживалась равной 550°C, при этом давление в резервуаре 1 поддерживалось равным 101,3 кПа. В зону А пиролиза биомассы также подавался газообразный азот со скоростью 1,200 л/ч через впускное отверстие 5 для неокислительного газа, расположенное в нижней части зоны А пиролиза биомассы. Время удержания вещества биомассы в зоне А пиролиза биомассы составляло приблизительно один час.

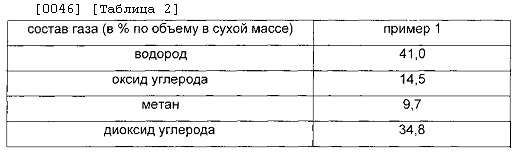

[0045] При термическом разложении в зоне А пиролиза биомассы газ образовывался со скоростью 23 кг/час. Газ затем подавался в зону В риформинга газа, которая имела температуру газовой фазы 950°C и давление 101,3 кПа. В резервуар 1 подавался перегретый пар (160°C, 0,6 МПа) со скоростью 16 кг/ч через впускное отверстие 62 для пара, расположенное в нижней части зоны В риформинга газа для реформинга газа. Риформинговый газ при температуре 950°C выходил из выпускного отверстия b для риформингового газа со скоростью 39 кг/час. Полученный риформинговый газ был частично собран в резиновый мешок и подвергнут анализу при помощью газового хроматографа GC-14A (ТМ) (изготовленный компанией SHIMADZU CORPORATION) для определения состава газа. В таблице 2 приведен состав полученного риформингового газа. Реактор работал непрерывно в течение трех дней. В течение времени работы реактор функционировал успешно и непрерывно без проблем, в частности, со стороны смолы.

[0047] (Пример 2)

Вещество биомассы, использованное в примере 2, было таким же, как в примере 1. Для термического разложения вещества биомассы и для риформинга газа использовался резервуар, показанный на фиг. 5. Резервуар 14 имеет зону А пиролиза биомассы и зону В риформинга газа и содержит одну цилиндрическую разделительную пластину 74 между указанными зонами. В резервуаре 14, зона В риформинга газа имеет внутренний диаметр приблизительно 800 мм, высоту приблизительно 1200 мм и внутренний объем приблизительно 0,6 м3. Часть зоны А пиролиза биомассы, которая окружает зону В риформинга газа, имеет ширину приблизительно 150 мм, высоту приблизительно 1200 мм и внутренний объем приблизительно 0,76 м3. Конусная часть имеет высоту приблизительно 1000 мм и внутренний объем приблизительно 0,85 м3. Вся зона А пиролиза биомассы имеет внутренний объем приблизительно 1,61 м3. Цилиндрическая разделительная пластина 74 имеет четыре прохода 94 для теплоносителей на нижней стороне на определенных расстояниях в окружном направлении. Каждый из проходов 94 для теплоносителей имеет по существу трапециевидную форму, имеющую длину верхнего основания приблизительно 100 мм, длину нижнего основания приблизительно 360 мм и высоту приблизительно 180 мм. Ступенчатые направляющие с потока выровнены в два ряда вдоль направлении перемещения теплоносителей 34, т.е. в нижнем направлении от непосредственно под проходами 94 для теплоносителей. Каждая из направляющих с потока имеет по существу треугольное поперечное сечение, перпендикулярное продольному направлению направляющей c потока. Треугольник представляет собой по существу равнобедренный треугольник, имеющий высоту приблизительно 195 мм, длину основания приблизительно 500 мм и длину каждой стороны, перпендикулярной к основанию, приблизительно 50 мм. Направляющие с потока в первом ряду расположены непосредственно под соответствующими проходами 94 для теплоносителей в том же количестве, что и количество проходов 94 для теплоносителей, при этом направляющие с потока во втором ряду выровнены так, чтобы центр каждой направляющей с потока (вершина треугольника) во втором ряду был расположен непосредственно под центральной точкой между двумя смежными направляющими с потока в первом ряду. Прямая, соединяющая основания направляющих с потока в первом ряду, имеет длину приблизительно 60 мм от прямой, соединяющей вершины направляющих с потока во втором ряду. Используемые теплоносители представляли собой по существу шарики из оксида алюминия, имеющие максимальный диаметр от 10 до 12 мм. Теплоносители при температуре 1050°C подавались в зону В риформинга газа со скоростью 450 кг/ч, при этом то же самое количество теплоносителей при температуре 600°C выпускалось из зоны А пиролиза биомассы наружу резервуара 14. Слои накопленных теплоносителей соответственно занимали приблизительно 60% от объема зоны В риформинга газа и приблизительно 42% от объема зоны А пиролиза биомассы.

[0048] Вещество биомассы (древесные отходы от зданий), имеющие содержание воды 14,3% (влажная масса) непрерывно подавалось через впускные отверстия 44 для биомассы в зону А пиролиза биомассы резервуара 14 при помощи количественного питателя со скоростью 29 кг/ч (сухая масса: 25 кг/ч). Температура газовой фазы в зоне А пиролиза биомассы поддерживалась равной 700°C, при этом давление в резервуаре 14 поддерживалось равным 101,3 кПа. В зону А пиролиза биомассы также подавался газообразный азот со скоростью 1200 л/ч через впускное отверстие 54 для неокислительного газа, расположенное в нижней части зоны А пиролиза биомассы. Время удержания вещества биомассы в зоне А пиролиза биомассы составляло приблизительно один час.

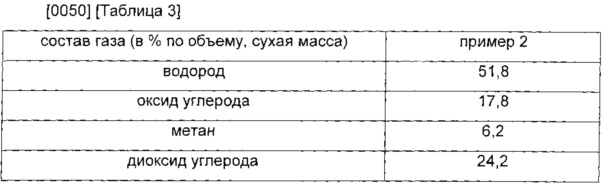

[0049] При термическом разложении в зоне А пиролиза биомассы образовывался газ со скоростью 21 кг/час. Затем газ подавался в зону В риформинга газа В, которая имела температуру газовой фазы 1000°C и давление 101,3 кПа. В резервуар 14 подавался перегретый пар (230°C, 0,6 МПа) со скоростью 16 кг/ч через впускное отверстие 64 для пара, расположенное в нижней части зоны А пиролиза биомассы, для риформинга газа. Риформинговый газ выпускался при температуре 1000°C из выпускного отверстия b для риформингового газа со скоростью 37 кг/час. Полученный риформинговый газ был частично собран в резиновом пакете и проанализирован при помощи газового хроматографа GC-14A (ТМ) (изготовленный компанией SHIMADZU CORPORATION) для определения состава газа. В таблице 3 показан состав полученного риформингового газа. Реактор работал непрерывно в течение трех дней. В течение времени работы реактор функционировал успешно и без проблем, в частности, со стороны смолы.

[0051] (Сравнительный пример 1)