Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОГО ОБРАЗЦА ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ

Вид РИД

Изобретение

Изобретение относится к области измерительной техники, а именно к изготовлению образцов для определения деформаций, и может быть использовано для исследования напряженно-деформированного состояния металла в различных процессах пластического формоизменения, таких как прокатное и кузнечно-прессовое производство изделий и заготовок.

Известен способ изготовления модельного образца для определения деформаций в виде листовой заготовки толщиной от 0,6 до 1,8 мм из алюминиевого сплава с системой отверстий с острыми кромками (авторское свидетельство СССР №1575093, Способ получения координатной сетки на детали, МПК G01N 1/28, от 30.06.90). Отверстия наносят прижатием трафарета, выполненного из материала с более высокими прочностными свойствами, чем исследуемый материал. Диаметр отверстия от 2,5 до 10 мм. Отверстия на образце выполняют преимущественно круглой формы и располагают их в шахматном порядке.

Недостатком данного способа являются локальные погрешности, вносимые в материал образца при изготовлении его прижатием трафарета с острыми отбортованными кромками. Эти погрешности в дальнейшем снижают точность определения исследуемых деформаций материалов в процессе их пластического формоизменения.

Наиболее близким по технической сущности и достигаемому эффекту предлагаемому является способ изготовления образца для исследования деформаций, в котором на пластинах одинаковых геометрических размеров выполняют риски с треугольным поперечным сечением и затем пластины соединяют между собой сплавом Вуда (П.И. Полухин, В.К. Воронцов, А.Б. Кудрин, Н.А. Чиченев, М.: «Металлургия», 1974, с. 202-206). Пластины выполнены из свинцово-сурьмянистого сплава. Все риски выполняют одинакового размера и располагают их на равном расстоянии друг от друга.

Следует отметить, что у заготовок прокатного и кузнечно-прессового производства наблюдаются ликвационные явления (химическая и структурная неоднородность), неравномерность плотности (пористости) их материала, осевая рыхлость. Указанный ранее способ не учитывает эти явления, что снижает точность исследования напряженно-деформированного состояния металлов в различных процессах пластического формоизменения.

Таким образом, основным недостатком наиболее близкого аналога является недостаточная адекватность моделирования реального процесса пластического формоизменения материала заготовок прокатного и кузнечно-прессового производства и, как следствие, низкая точность измерений.

Задачей предлагаемого решения является повышение точности измерений.

Поставленная задача решается тем, что в способе изготовления модельного образца, в котором на поверхности пластин одинаковых размеров из модельного материала выполняют риски треугольного профиля и собирают пластины в пакет, согласно предлагаемому решению перед выполнением рисок измеряют пористость заготовок для прокатного и кузнечно-прессового производства и глубину рисок выполняют, увеличивая ее в направлении от периферийных зон к центру пропорционально этой пористости.

То, что глубину рисок на поверхности собираемых в пакет пластин модельного образца выполняют пропорционально пористости реальных заготовок, позволит повысить адекватность моделирования реального процесса пластического формоизменения материала заготовок прокатного и кузнечно-прессового производства, то есть в большей степени приблизиться к действительной картине распределения деформаций, а следовательно, увеличить точность их измерений. Отмеченное обеспечит возможность получения более достоверной экспериментальной информации для создания математических моделей, позволяющих с большей вероятностью оптимизировать технологические процессы прокатного и кузнечно-прессового производства на стадии их проектирования и экспресс-корректировки при непосредственной реализации.

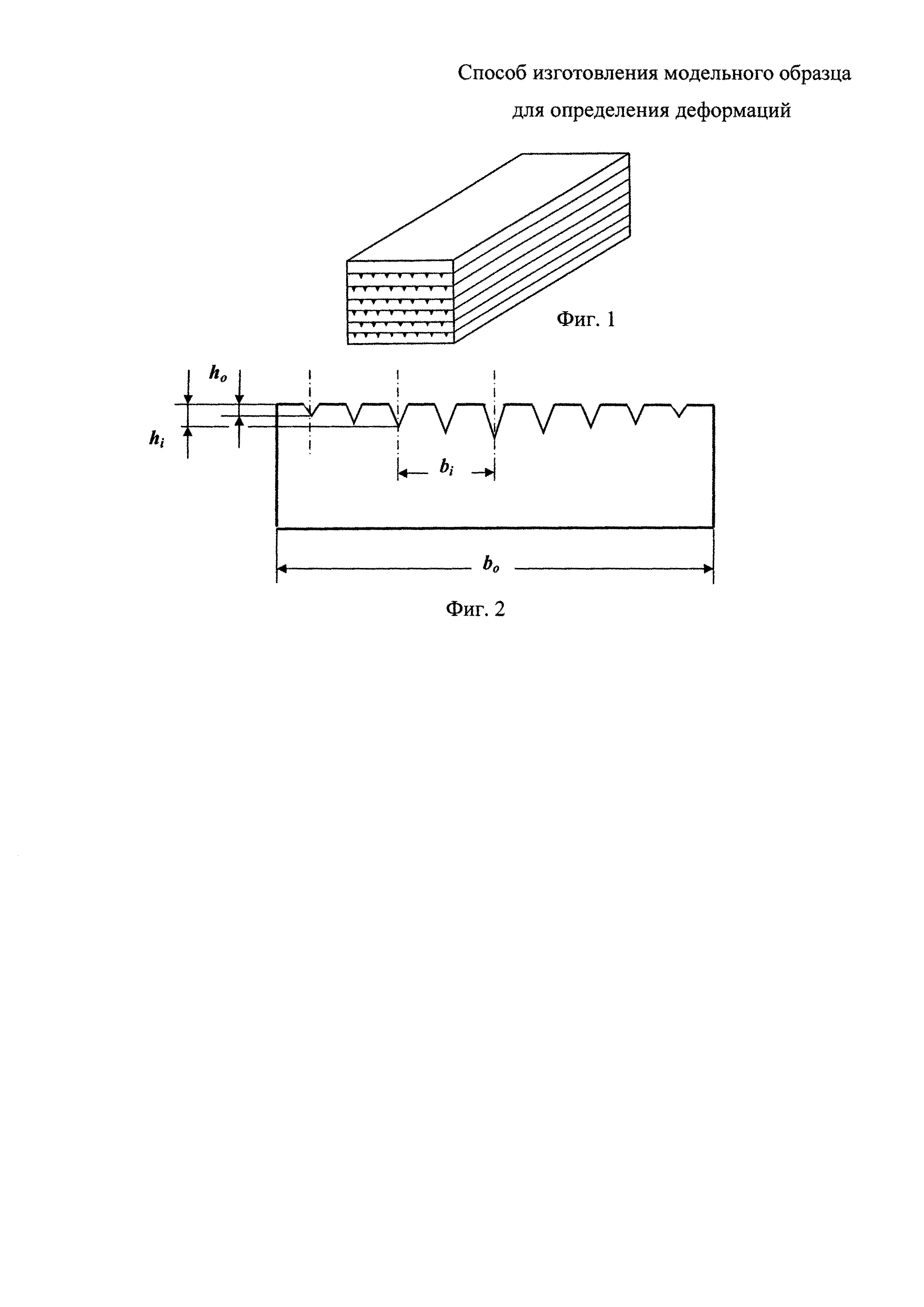

Предлагаемый способ изготовления модельного образца проиллюстрирован на фиг. 1, 2, где на фиг. 1 показан общий вид модельного образца, состоящего из собранных в пакет пластин, на фиг. 2 изображен вид с торца на отдельную пластину модельного образца, выполненную согласно предлагаемому решению для определения деформации кузнечного слитка.

Способ изготовления модельного образца осуществляется следующим образом.

Из поперечных темплетов, отобранных у заготовок (слитков и непрерывнолитых заготовок) прокатного и кузнечно-прессового производства, изготавливают образцы для определения пористости их материала. По результатам гидростатического испытания таких образцов устанавливают зависимости изменения пористости материала заготовок по их сечению. На поверхности пластин одинаковых размеров из модельного материала калиброванным резцом выполняют риски треугольного профиля с увеличением их глубины в направлении от периферийных зон к центру модельного образца пропорционально установленным зависимостям изменения пористости материала заготовок.

Затем пластины собирают в пакет, соединяя их сплавом Вуда.

Предлагаемый способ изготовления модельного образца опробован при использовании пластин из свинцово-сурьмянистого сплава одинаковых геометрических размеров: толщиной 7 мм, шириной 56 мм и длиной 200 мм. На поверхности пластин резцом с шагом, равным 7 мм, были выполнены продольные риски. Глубина рисок варьировалась в интервале от 1,00 мм до 2,96 мм в направлении от периферийных зон к центру модельного образца пропорционально установленным параболическим зависимостям изменения пористости материала кузнечных слитков массой 8 т из стали 45. Для отобранного на расстоянии ¼ высоты тела кузнечного слитка массой 8 т из стали 45 от его подприбыльной части поперечного темплета была установлена следующая зависимость изменения глубины рисок в направлении от периферийных зон к центру модельного образца:

hi=h0+(0,005÷0,007)⋅(bi-0,5b0),

где hi - глубина рисок в i-й зоне в направлении от периферийных зон к центру модельного образца, h0 - глубина рисок в периферийной зоне модельного образца, bi - расстояние от центра образца по направлению к периферийной зоне для i-й риски на поверхности модельного образца, b0 - ширина модельного образца.

Выполнение рисок с увеличением их глубины в направлении от периферийных зон к центру модельного образца пропорционально зависимостям, предварительно установленным по результатам измерения пористости материала заготовок прокатного и/или кузнечно-прессового производства, даст возможность более адекватного и точного моделирования процессов пластического формоизменения.

Результаты ультразвукового контроля при испытании поковок валов диаметром 320-380 мм из слитков массой 8 т стали 45, изготовленных по технологическим режимам, составленным с учетом моделировании неоднородностей плотности по поперечному сечению крупнотоннажных кузнечных слитков, свидетельствуют о снижении их брака по внутренним несплошностям, квалифицируемым уровнем С/с на 10,7% и уровнем В/b на 15,9%.

Предлагаемый способ найдет применение при обработке металлов давлением для измерения деформаций заготовок в процессе пластического формообразования в прокатном и кузнечно-прессовом производстве.

Способ изготовления модельного образца для определения деформаций, в котором на поверхности пластин одинаковых размеров из модельного материала выполняют риски треугольного профиля и собирают пластины в пакет, отличающийся тем, что перед выполнением рисок измеряют пористость заготовок для прокатного и кузнечно-прессового производства и глубину рисок выполняют, увеличивая ее в направлении от периферийных зон к центру пропорционально этой пористости.