Результат интеллектуальной деятельности: ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ С РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ

Вид РИД

Изобретение

Изобретение относится к области металлургии, в частности магниевых сплавов, содержащих редкоземельные металлы и может быть использовано в качестве легкого литейного конструкционного материала в таких отраслях современной техники, как авиация, ракетостроение, космонавтика и автомобилестроение для изготовления различных деталей, работающих при близких к комнатной и повышенных (до 300°С) температурах.

Магниевые сплавы характеризуются малой плотностью в сочетании с достаточно высокими прочностными свойствами, хорошо поглощают механические вибрации и находят широкое применение в изделиях, для которых большое значение имеет снижение собственного веса. Развитие авиационной и других областей техники требует разработки новых легких магниевых сплавов с высокой прочностью и жаропрочностью. Эти требования вытекают из того, что значительно увеличились скорости полета объектов авиационной техники, и соответственно увеличилась мощность используемых в них двигателей. Вследствие этого повысились температуры аэродинамических нагревов возможных деталей из магниевых сплавов и температуры их нагревов от работающих вблизи двигателей. В последнее время удалось значительно повысить уровень механических характеристик магниевых сплавов, особенно при повышенных температурах, и расширить области их применения. В основном это было обусловлено использованием для легирования магния редкоземельных металлов. Первоначально такими металлами были церий, лантан, неодим и иттрий. На базе системы Mg-Y-Nd с небольшой модифицирующей добавкой циркония были разработаны промышленные сплавы WE43 и WE54, отличающиеся стойкостью при работе в условиях нагрева. Последующие исследования выявили и другие редкоземельные металлы, использование которых позволило в большей степени обеспечить температурах, и, в первую очередь, одним из таких элементов в качестве эффективного легирующего компонента стал рассматриваться гадолиний.

В предшествующем уровне техники значительное внимание было уделено сплавам системы Mg-Y-Gd-Zr, которые демонстрируют более высокий уровень прочностных свойств по сравнению со сплавами серии WE. Как правило, сплавы Mg-Y-Gd-Zr упрочняются при термической обработке, предусматривающей старение (отжиг при 200-250°С), сопровождающееся распадом пересыщенного твердого раствора на основе магния, и рекомендуются для применения в этом состоянии. При этом наиболее высокие прочностные свойства достигаются после старения при 200°С в течение порядка 60-100 ч. При использовании более высоких температур старения вплоть до 250°С максимум упрочнения при старении достигается за более короткий промежуток времени, но при существенно более низких прочностных свойствах (Рохлин Л.Л., Добаткина Т.В., Никитина Н.И., Тарытина И.Е. Исследование свойств высокопрочного магниевого сплава системы Mg-Y-Gd-Zr // Металловедение и термическая обработка металлов. - 2010. - №.12. - С. 15-18). Необходимость проведения длительного старения сплавов Mg-Y-Gd-Zr для достижения высоких прочностных свойств обусловлена природой взаимодействия иттрия и гадолиния с магнием также, как и высокие прочностные свойства при введении этих элементов в магниевые сплавы.

Известны сплавы, совместно содержащие иттрий и гадолиний, согласно следующим патентам:

Патент Японии JP 10147830 следующего химического состава, масс. %:

|

Недостатком этого сплава является то, что для достижения максимальных прочностных свойств он должен подвергаться длительной термической обработке (старению).

Патент Китая CN 100387743 А следующего химического состава, масс. %:

|

Недостатком этого сплава, как и предыдущего, является то, что для достижения максимальных прочностных свойств он должен подвергаться длительной термической обработке (старению).

Патент Китая CN 103388095 А следующего химического состава, масс. %:

|

Как и в случае двух предыдущих сплавов, сплав, согласно патенту Китая CN 103388095 А, имеет недостаток, заключающийся в том, что для достижения максимальных прочностных свойств он должен подвергаться длительной термической обработке (старению). Кроме того, в сплаве предусмотрено низкое содержание иттрия, вследствие чего он должен характеризоваться пониженными прочностными свойствами.

Патент Китая CN 101532106 В следующего химического состава, масс. %:

|

Недостатком этого сплава является присутствие в большом количестве очень дорогого и дефицитного металла гадолиния, определяющего цену сплава в целом. Присутствие в сплаве в таком большом количестве гадолиния должно также приводить в состаренном состоянии к снижению характеристик пластичности до недопустимого для конструкционного материала низкого уровня.

патент Японии JP 6049580 А следующего химического состава, масс. %:

|

0,8-5% одного из группы элементов: Са, Y, Sc и лантаноиды (исключая Gd, Sm)

Zr или Mn≤2.

Этот сплав имеет тот недостаток, что предусматривает низкое содержание иттрия, присутствие которого в значительной степени обеспечивает высокие прочностные характеристики сплавов Mg-Y-Gd-Zr.

Наиболее близким к заявленному составу сплава и выбранным за прототип является высокопрочный сплав на основе магния, содержащий иттрий и гадолиний, согласно Авторскому свидетельству СССР SU 1010880 следующего химического состава, масс. %:

|

Исследования показали, что высокие механических свойства этого известного сплава системы Mg-Y-Gd-Zr достигаются после старения в течение длительных многочасовых выдержек - при температуре 200°С в течение 60-128 ч. (Рохлин Л.Л., Добаткина Т.В., Никитина Н.И., Тарытина И.Е. Исследование свойств высокопрочного магниевого сплава системы Mg-Y-Gd-Zr // Металловедение и термическая обработка металлов. - 2010. - №.12. - С. 15-18). Таким образом, недостатком известного сплава является то, что высокие прочностные свойства в нем могут быть получены только после достаточно продолжительной термической обработки старением. Длительный технологический процесс и связанное с этим повышенное потребление энергоресурсов приводят к существенному удорожанию производства изделий из магниевого сплава указанного состава и снижают производительность труда при производстве из него изделий.

Конструкционные магниевые сплавы используются как в виде деформированных изделий, получаемых после обработки давлением слитков (деформируемые сплавы), так и в виде фасонного литья (литейные сплавы). Литейные магниевые сплавы уступают деформируемым сплавам по прочностным свойствам, но их технология более экономична и проста, что позволяет изготавливать более сложные изделия и обеспечивается большая производительность.

Задача, на решение которой направлено настоящее изобретение, заключается в создании нового литейного магниевого сплава с редкоземельными металлами оптимального состава.

Техническим результатом изобретения является сокращение продолжительности упрочняющей термической обработки старением, обеспечивающей высокие значения характеристик прочности и жаропрочности в сплавах с иттрием, гадолинием и цирконием.

Технический результат достигается тем, что литейный магниевый сплав, содержащий иттрий, гадолиний, самарий и цирконий, согласно изобретению, содержит компоненты при следующем соотношении, мас. %:

|

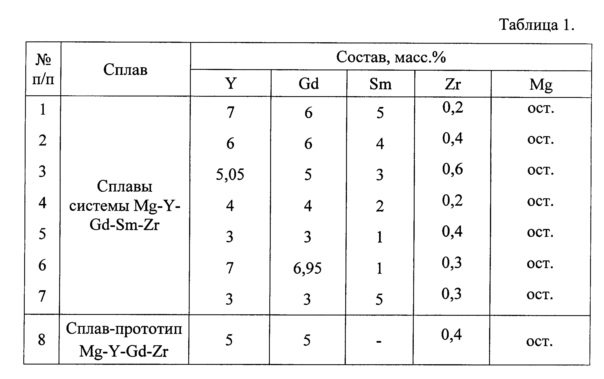

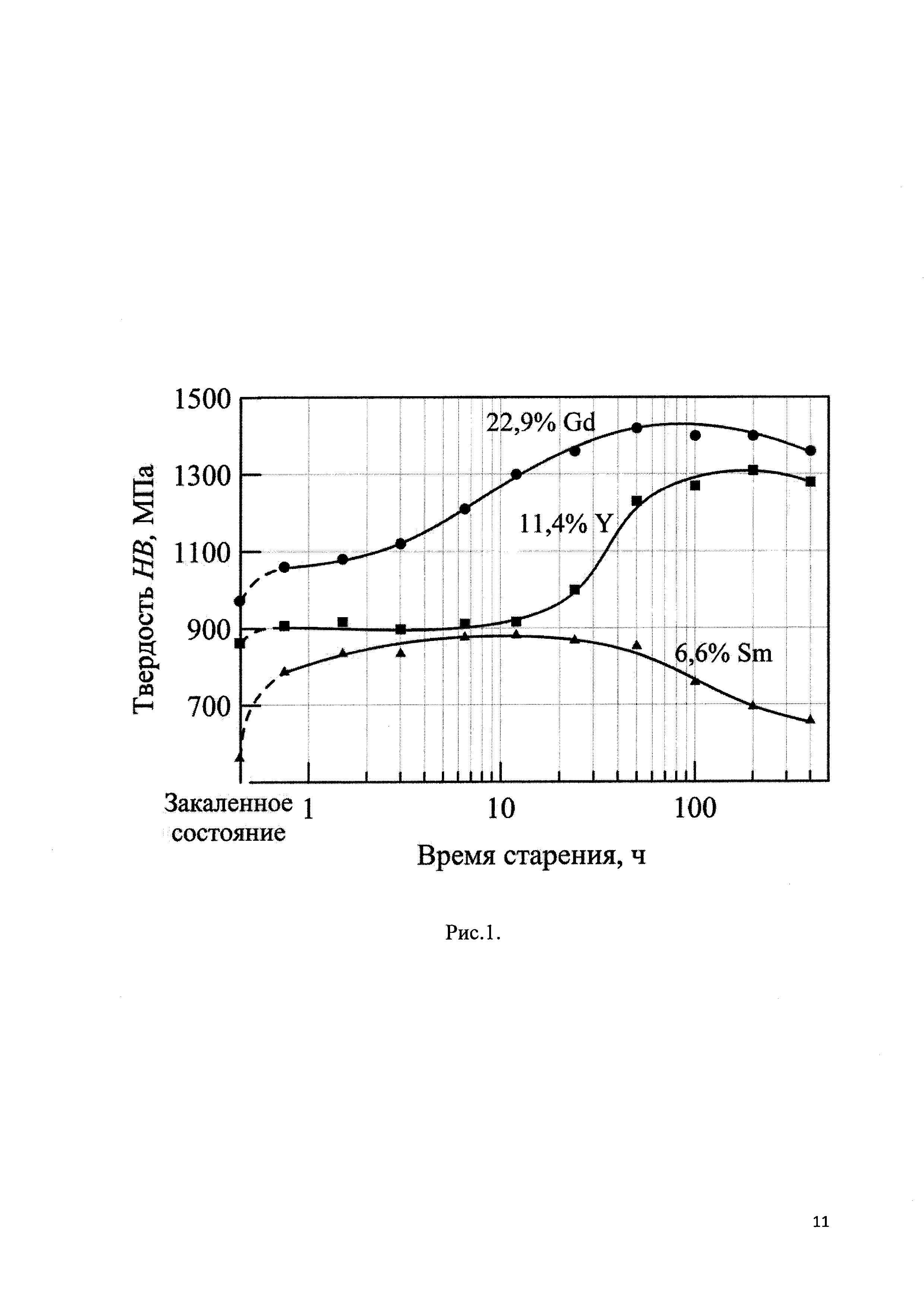

Сущность изобретения заключается в следующем. Основные легирующие элементы, иттрий, гадолиний и самарий, входящие в состав сплава образуют с магнием весьма широкие области твердых растворов, сужающиеся с понижением температуры, чем, главным образом, и обусловлено значительное повышение прочностных свойств магния при введении этих элементов. Цирконий при этом в основном способствует измельчению зерна литой структуры и обеспечивает достаточный запас пластичности сплавов. С понижением температуры растворимость иттрия, гадолиния и самария в твердом магнии уменьшается, так что в сплавах, их содержащих, образуется пересыщенный магниевый твердый раствор, распад которого при старении сопровождается эффектом упрочнения. Однако действие каждого из вышеперечисленных легирующих элементов в магнии на упрочнение при старении существенно различно. Это проявляется в величине и скорости упрочнения при старении, а также необходимом для достаточного упрочнения количества легирующего элемента в соответствии с различной растворимостью каждого из легирующих элементов в твердом магнии. Иттрий и гадолиний характеризуются значительной растворимостью в твердом магнии, что обеспечивает возможность получения высокой прочности сплавов при распаде пересыщенного магниевого твердого раствора во время старения. Растворимость же самария в твердом магнии значительно меньше и соответственно, оказывается значительно меньшим эффект упрочнения при старении в сплавах магния с самарием. С другой стороны, распад пересыщенного магниевого твердого раствора в сплавах магния с гадолинием и особенно сплавов с иттрием происходит значительно медленнее и требует большего времени старения для достижения существенного упрочнения, чем в сплавах магния с самарием. Это отчетливо видно на рис. 1, где приведены экспериментальные данные, характеризующие изменение твердости с увеличением времени старения двойных сплавов Mg-Y, Mg-Gd и Mg-Sm при постоянной температуре 200°С, наиболее часто используемой для магниевых сплавов. Учитывая результаты работ по старению двойных сплавов магния с иттрием, гадолинием и самарием, можно было предполагать, что дополнительное легирование самарием сплавов магния с иттрием и гадолинием будет способствовать сокращению времени старения, необходимому для достижения в сплавах с иттрием и гадолинием свойственного им высокого упрочнения. Проведенные исследования подтвердили это.

Упрочнение известного сплава системы Mg-Y-Gd-Zr при старении связано с выделением из магниевого твердого раствора наноразмерных упрочняющих частиц метастабильных фаз, богатых иттрием и гадолинием, которые предшествуют образованию равновесной фазы Mg24(Y,Gd)5. Учитывая это, ускорение распада пересыщенного твердого раствора на основе магния, содержащего гадолиний и иттрий при добавке в сплав самария можно объяснить подтвержденным экспериментально общим уменьшением растворимости иттрия и гадолиния в твердом магнии при температурах старения и тем самым увеличением степени его пересыщения перед распадом. Самарий может также входить в состав выделяющихся в структуре сплава при старении упрочняющих частиц, наряду с иттрием и гадолинием, и можно предположить, что это будет способствовать ускорению распада магниевого твердого раствора, содержащего иттрий и гадолиний при введение в сплав Mg-Y-Gd-Zr самария.

Учитывая кинетику упрочнения при старении двойных сплавов Mg-Y, Mg-Gd и Mg-Sm, указанную выше, следует предполагать, что содержание самария, вводимого в сплав Mg-Y-Gd-Zr, должно быть ограничено в соответствии с содержанием иттрия и гадолиния. В противном случае можно ожидать снижение прочностных свойств сплава или недостаточное сокращение времени старения для достижения их на высоком уровне.

Примеры осуществления

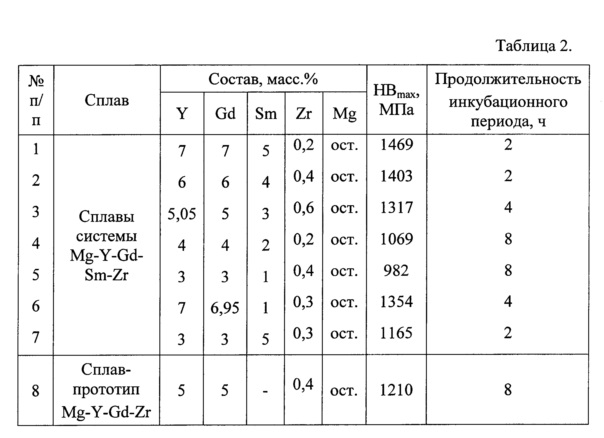

Предлагаемый сплав и сплав-прототип были приготовлены в одинаковых условиях. Сплавы для исследования выплавляли в электрической печи сопротивления в стальных тиглях с использованием защитного флюса ВИ-2, состоящего из 38-46% MgCl2, 32-40%) KCl, 3-5% CaF2, 5-8% BaCl2, 1,5% MgO,<8% (NaCl+CaCl2). Из тигля расплав отливался в изложницу из нержавеющей стали, нагретую до 750°С, которая затем медленно погружалась в холодную воду. Такой способ отливки обеспечивал направленную кристаллизацию расплава вдоль вертикальной оси изложницы и, как следствие, плотную однородную структуру слитка с минимальной пористостью. Составы сплавов выбирались с соотношением Y:Gd=1:1 (масс. %), близким к соотношению их в сплаве-прототипе, а самарий в диапазоне 1-5 масс. % с различным соотношением его к сумме иттрия и гадолиния. Составы сплавов указаны в таблице 1.

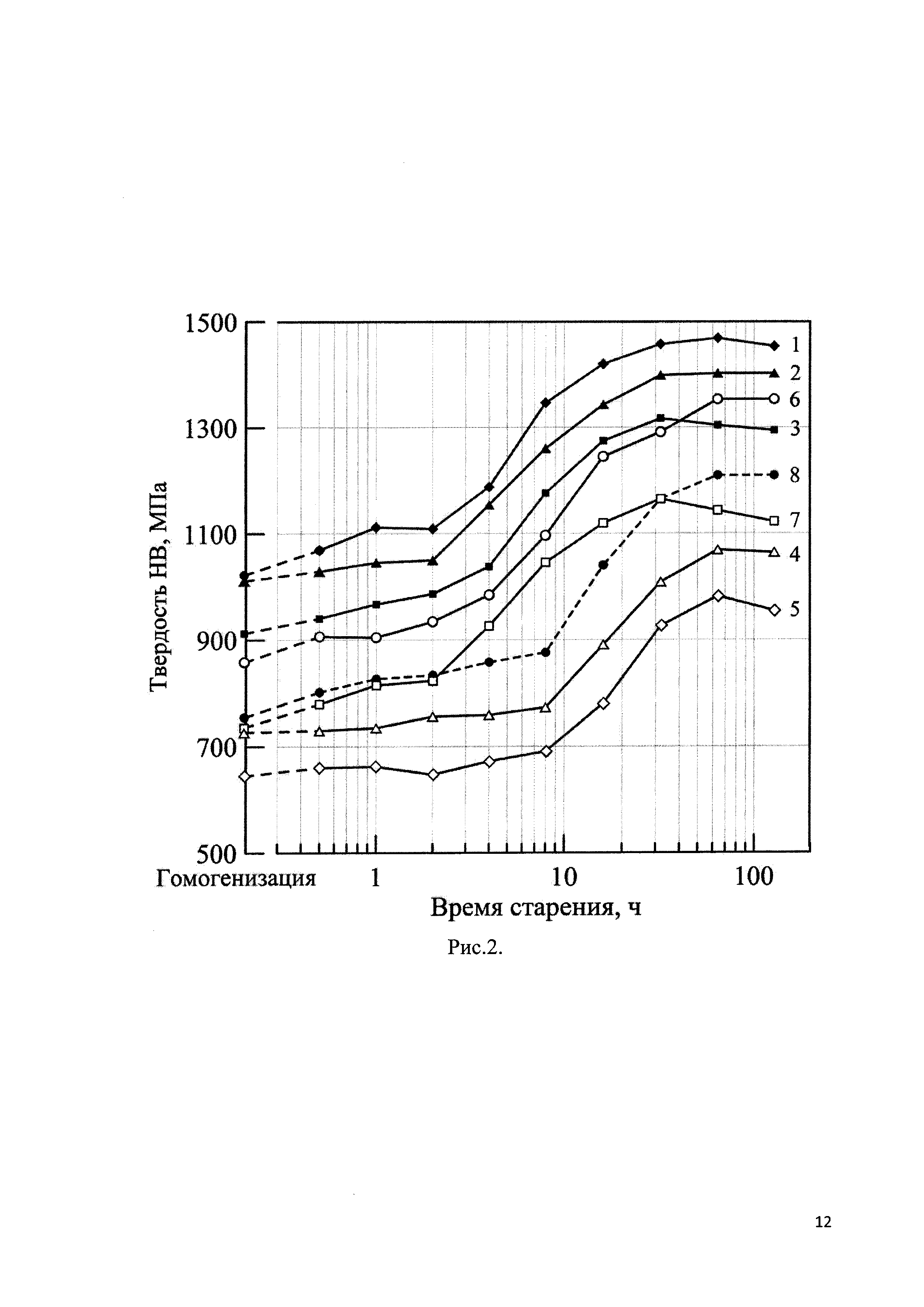

Все слитки сплавов подвергались гомогенизации при 515°С в течение 6 ч с последующим охлаждением на воздухе. При этом происходила их мягкая закалка с образованием пересыщенного магниевого твердого раствора. Затем сплавы изотермически старились при обычной для магниевых сплавов температуре упрочняющего старения 200°С общей продолжительностью до 128 ч. Упрочнение сплавов в процессе старения за счет распада пересыщенного твердого раствора на основе магния контролировалось путем измерения твердости по методу Бринелля согласно ISO 6506-1:2005 (ГОСТ 9012-59). На рис. 2 показано изменение твердости в процессе старения выплавленных сплавов, содержащих иттрий, гадолиний, самарий, и сплава-прототипа, содержащего иттрий и гадолиний без добавки самария. Ход кривых изменения твердости с увеличением времени старения для всех сплавов соответствует характеру изменения твердости для магниевых сплавов, содержащих иттрий и гадолиний с определенным инкубационным периодом, однако продолжительность инкубационного периода с незначительным приростом твердости и начало резкого ее повышения для всех сплавов в зависимости от состава оказывается различной. Максимальные значения твердости, достигаемые в процессе старения, и продолжительность инкубационного периода для всех рассматриваемых сплавов представлены в таблице 2. Так, для сплава-прототипа (№8) без добавки самария, и сплавов №4, 5, с пониженным количеством иттрия и гадолиния (3-4%) по сравнению со сплавом-прототипом и содержащих небольшое количество самария 1-2%, заметный рост твердости наблюдается только после 8 ч старения. В сплаве №3, содержащем в таком же количестве иттрий и гадолиний, как и сплав-прототип, но с добавкой самария 3% инкубационный период сокращается до 4 ч, при этом максимальная твердость достигает более высоких значений, чем в сплаве-прототипе. Ускорение упрочнения при старении, по сравнению со сплавом-прототипом, показывает также сплав №6, содержащий по 7% иттрия и гадолиния и 1% самария (продолжительность инкубационного периода - 4 ч). Сплав №7, содержащий по 3% иттрия и гадолиния и 5% самария также показывает более быстрое упрочнение при старении, чем сплав-прототип, но вследствие существенного меньшего содержания в нем основных упрочняющих элементов, иттрия и гадолиния, его твердость на максимуме оказывается более низкой.

Составы сплавов №1, 2, 3, 6, в которых достигается наибольшее упрочнение при сокращенной продолжительности старения, соответствуют составу предлагаемого сплава.

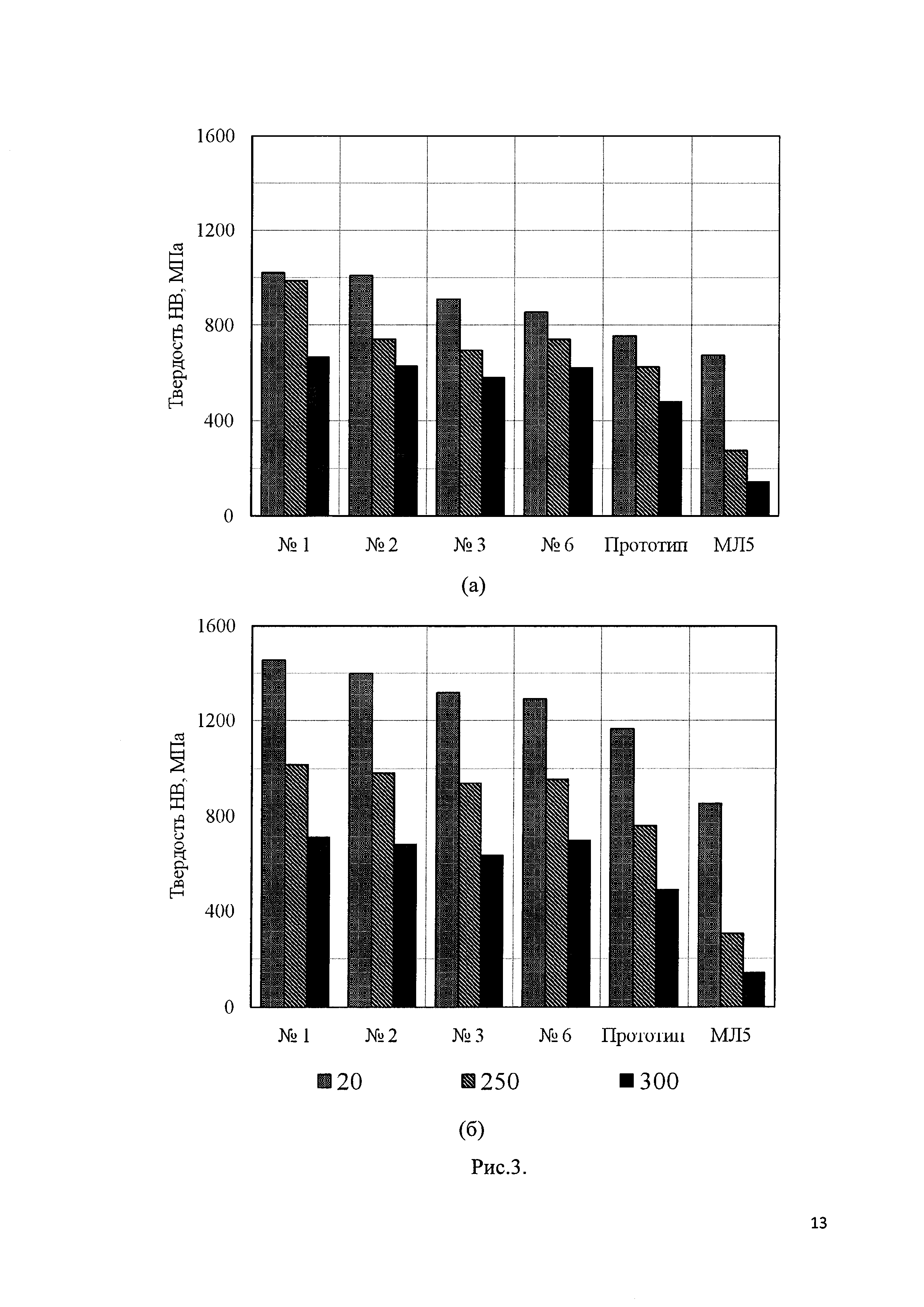

Жаропрочность предлагаемого сплава и сплава-прототипа оценивалась методом измерения горячей твердости при повышенных температурах 250 и 300°С после гомогенизации и последующего упрочняющего старения. Для сравнения в тех же условиях был приготовлен и испытан широко используемый промышленный магниевый литейный сплав МЛ5 ГОСТ 2856-79 системы Mg-Al-Zn-Mn. На рис. 3 показана твердость предлагаемого сплава (№1, 2, 3, 6), сплава-прототипа и сплава МЛ5 при комнатной температуре и температурах 250 и 300°С после гомогенизации (а) и последующего упрочняющего старения (б). Сплавы, содержащие иттрий, гадолиний и самарий, подвергались гомогенизации при 515°С, 6 ч и последующему старению при 200°С, 32 ч. Сплав МЛ5 подвергался термической обработке по рекомендуемым режимам: гомогенизация - 415°С, 8 ч и старение - 200°С, 8 ч.

Из представленных на рис. 3 данных видно, что в сплавах, содержащих иттрий, гадолиний и самарий в соответствии с предлагаемым составом, горячая твердость оказывается более высокой при всех использованных при испытаниях температурах в обоих состояниях по сравнению со сплавом-прототипом, а также широко используемым промышленным магниевым сплавом МЛ5. При этом старение при 200°С обеспечивает высокий уровень твердости как при комнатной, так и при повышенных температурах 250 и 300°С.

Таким образом, введение дополнительно легирующей добавки самария в сплав, содержащий иттрий и гадолиний, согласно авторскому свидетельству СССР SU 1010880 способствует их упрочнению при комнатной и повышенных температурах (до 300°С) и значительно сокращает время старения, необходимое для достижения наибольшего упрочнения, что делает упрочняющую термическую обработку сплавов с добавками самария энергетически более экономной и повышает производительность труда.