Результат интеллектуальной деятельности: Способ нанесения покрытий на твердые сплавы

Вид РИД

Изобретение

Изобретение относится к области металлообработки, а именно к способам нанесения износостойких покрытий на режущий инструмент.

Известен способ получения износостойкого покрытия для режущего инструмента, описанный в патенте RU №2423547, С23С 14/24, 2011. Способ включает вакуумное ионно-плазменное нанесение износостойкого покрытия на основе сложного нитрида титана-хрома-циркония, при нанесении покрытия в качестве дополнительных компонентов используют алюминий и ниобий в количестве 1÷5 ат. % и содержание циркония более 5 ат. %. Нанесение покрытия осуществляют с помощью расположенных горизонтально в одной плоскости трех дуговых испарителей, подключенных к сепаратору капельной фазы, следующих составов: титан-алюминиевый катод из сплава ВТ-5, комбинированный цирконий-ниобиевый катод и хромовый катод. Недостатком нанесения известного способа является то, что покрытие не достигает максимальной твердости, определенной структурой кристаллов нитрида. В результате этого покрытие в большей мере подвергается износу, в нем быстро зарождаются и распространяются трещины, приводящие к разрушению покрытия. Кроме того, покрытие работает при температуре, не превышающей 1000°С.

В качестве прототипа выбран способ получения износостойкого покрытия, патент РФ №2494172, С23С 14/24, С23С 14/06, 2013, включающий вакуумное ионно-плазменное нанесение покрытия на основе сложного нитрида металлов с помощью нескольких дуговых испарителей, нанесение покрытия осуществляют в среде азотокислородной смеси с содержанием кислорода 1÷3 масс. % при давлении 0,07÷0,45 Па с использованием по меньшей мере двух дуговых испарителей, один из которых содержит гафниевый или циркониевый катод, остальные титановые. На поверхности обрабатываемого инструмента образуется покрытие из нитридов титана и гафния (Ti,Hf)N или циркония (Ti,Zr)N, в объеме которого случайно расположены наноразмерные частицы оксидов гафния или циркония. В процессе осаждения покрытия в среде азотокислородной смеси в первую очередь образуются кристаллы HfO2 или ZrO2. Оптимальный диапазон содержания кислорода в реакционной газовой смеси - 1÷3 масс. %. Покрытие обладает высокой твердостью, превышающей почти в 2 раза твердость покрытия из нитридов титана и циркония или гафния.

Недостатком данного покрытия является его низкая работоспособность при высоких температурах резания (1000°С-1200°С). Это связано с тем, что наноразмерные частицы оксидов гафния или циркония в покрытии расположены случайно и не образуют сплошного слоя, кроме того, покрытие не защищает поверхность материала основы от действия высоких температур. В результате теплоотдачи в инструмент основа перегревается и пластически деформируется, что ведет к потере его стойкости и снижению качества поверхности.

Увеличение стоимости в последнее время металлорежущего инструмента и ужесточение требований к точности обрабатываемых деталей сделало еще более актуальной проблему повышения стойкости РИ при высоких температурах эксплуатации. Основной причиной износа РИ является возникновение трещин в его режущей части, являющихся причиной появления сколов и выкрашиваний, связанных с усталостным разрушением и явлением ползучести режущего клина РИ. Ползучесть, в свою очередь, вызвана проникновением тепла, образующегося при резании и трении стружки о поверхности инструмента, вглубь инструмента. Одним из путей повышения стойкости и работоспособности РИ с покрытием является нанесение покрытий многослойного типа. Наличие в покрытии слоев с определенными теплофизическими и механическими свойствами способно тормозить процессы образования и распространения трещин без снижения микротвердости, улучшить термонапряженное состояние РИ с покрытием, снизить температуру основы и повысить стойкость РИ.

Технический результат разработанного покрытия - повышение стойкости режущего инструмента и качества обработки при высоких температурах. Пластина режущего инструмента содержит подложку из твердого сплава с, по меньшей мере, двумя износостойкими покрытиями, в том числе наружным керамическим покрытием, при этом на поверхность пластины под керамическое покрытие наносят защитный слой из нитридов тугоплавких соединений.

Технический результат достигается следующим образом.

Способ нанесения покрытий на твердые сплавы включает нанесение покрытия на поверхность пластины из твердого сплава на установке PVD. На установке PVD на поверхность пластины наносят защитный слой из нитридов тугоплавких соединений, после чего, не прерывая процесс, осуществляют нанесение на защитный слой покрытия из алюминия, которое затем обрабатывают на установке микродугового оксидирования (МДО) для образования слоев оксида алюминия α и γ-модификаций толщиной 4-21 мкм.

Способ заключается в нанесении нижнего, прилегающего к основе защитного слоя, состоящего из нитридов тугоплавких соединений и верхнего слоя алюминия при остаточном давлении в камере установки 1,2⋅10-3 Па в среде аргона алюминиевым испарителем на установке PVD. А также микродуговом оксидировании алюминиевого покрытия на всю глубину до защитного слоя с образованием слоев α, γ-Al2O3 толщиной 4-21 мкм на другой установке (МДО).

На основании анализа закономерностей процесса получения оксидных покрытий была выдвинута гипотеза о необходимости нанесения защитного слоя на поверхность твердого сплава - основу.

Защитный слой необходим в связи с тем, что наносимый жидкий алюминий проникает в основу, образуя нежелательные химические соединения с компонентами твердого сплава.

Кроме того, получение керамикоподобных покрытий связано с высокой температурой 1200°С фазового перехода γ-Al2O3 в α-Al2O3 модификацию (корунд с ромбоэдрической решеткой). При этой температуре происходит нежелательное окисление компонентов твердого сплава, что значительно снижает функциональные свойства износостойкого покрытия.

Поэтому при нанесении жидкого алюминия и проведении процесса МДО защитный слой должен выполнять три функции:

- защищать поверхность твердого сплава от образования химических соединений кобальта и вольфрама с жидким сверхактивным алюминием;

- увеличить температуру оксидирования и получить стабильную модификацию α-Al2O3, а также пористые метастабильные модификации Al2O3;

- поднять производительность процесса за счет применения высокой мощности оксидирования.

В качестве защитного слоя под нанесение алюминиевого покрытия был выбран слой из (Ti,Nb,Zr)N. Данный слой является плотным, тепло- и химически стойким, следовательно, обладает хорошими защитными свойствами.

На первом этапе для повышения прочности сцепления покрытий с основой рекомендуется проводить стандартную предварительную очистку изделий. Очистка от загрязнений, травление, шлифование или ударная обработка поверхности, кратковременная выдержка в восстановительной атмосфере, газовое или ионное травление, ультразвуковая, вакуумная и электрохимическая очистка - методы очистки подложки.

После очистки защитный слой и алюминий наносятся на установке PVD модели ННВ6.6-И1 по стандартной методике, которая описана в ТИ 48-4201-3-44-03 «Нанесение износостойких покрытий методом КИБ на установках ННВ6.6-И1 типа «Булат». Установка содержит систему создания вакуума и рабочую камеру, где осуществляется непосредственно генерация плазмы, создание ионно-плазменного потока и непосредственно проводится обработка пластин.

Очищенные пластины загружают в камеру на оснастку. Пластины располагаются передней плоскостью перпендикулярно направлению потока ионов распыляемого металла. После этого производится вакуумирование рабочей камеры: вначале форвакуумными насосами создается вакуум около 1,3 Па, а затем производится откачка на высокий вакуум диффузионным насосом до 1,3×10-3 Па. Подается азот при рабочем давления в камере 1,2×10-3 Па, опорное напряжение, подаваемое на подложку, составляет от 50 до 1200 В. Для формирования ионного потока использовался катод из Ti марки ВТ 1-0, который распылялся дугой 100-120 А. Для нанесения слоя алюминия использовался алюминиевый катод.

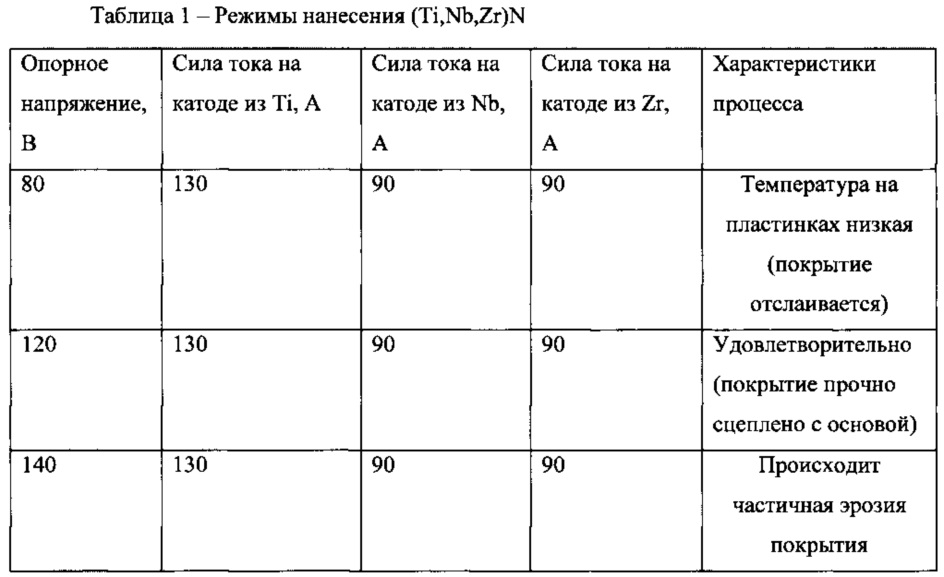

Режим нанесения защитного слоя выбирался на основании анализа экспериментальных данных (таблица 1).

Для выполнения необходимых функций наиболее приемлемым является второй вариант режима нанесения барьерного слоя.

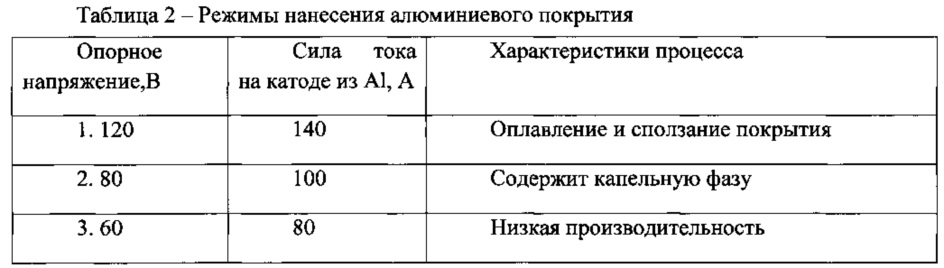

Вторым этапом является получение слоя алюминия на защитном слое. Режим нанесения алюминиевого покрытия выбирался на основании анализа экспериментальных исследований (таблица 2).

Как следует из таблицы, при нанесении покрытия по первому варианту оно получается неравномерным в связи с оплавлением и сползанием с поверхности пластины алюминия.

При нанесении покрытия по третьему варианту заметно снижается производительность за счет увеличения времени процесса.

Наиболее приемлем второй вариант режимов нанесения покрытия несмотря на наличие некоторого количества капельной фазы, которая переплавляется при высоких температурах микродугового разряда характерных для МДО алюминия. Толщина алюминиевого слоя не должна превышать 20 мкм. Таким образом, твердосплавная пластина покрывалась защитным слоем и слоем алюминия.

Далее слой алюминия на твердосплавной пластине, покрытой защитным слоем и слоем алюминия, окислялся до получения оксида алюминия (α, γ-Al2O3 модификаций).

Для окисления алюминия был выбран метод микродугового оксидирования (МДО) - это процесс получения покрытий на поверхности электропроводящего материала, находящегося в электролите, в высоковольтном режиме, обеспечивающем наличие локальных микроразрядов, перемещающихся по поверхности при его анодной поляризации.

Выбранный метод обладает следующими преимуществами:

а) возможностью получения покрытий с более высокими показателями их функциональных свойств (твердость, износостойкость, адгезия к металлической основе, сопротивление усталости, противокоррозионная защитная способность);

б) минимизацией производственных площадей и сокращением времени технологического процесса, поскольку перед МДО не требуется предварительная подготовка поверхности деталей и конструкций;

в) высокой экологической чистотой процесса.

Известно, что метод микродугового оксидирования (МДО) применяется, в основном, для создания износостойкого защитного покрытия на поверхности алюминиевого сплава. Нанесение покрытия методом МДО на режущие пластины из твердого сплава не производилось.

Одним из важных этапов процесса МДО является получение оксида алюминия на поверхности барьерного слоя. От качества оксидного слоя зависят эксплуатационные характеристики покрытия, такие как износостойкость, прочность сцепления с основой и другие.

Основные требования к покрытию из оксида алюминия:

- одинаковая толщина покрытия по всей поверхности пластины;

- отсутствие сколов покрытия;

- отсутствие отслоений от основы.

Пример осуществления предлагаемого способа

На первом этапе создания покрытия твердосплавные пластины ТТ10К8Б формы SNUN120408 промывают в ультразвуковой ванне, протирают спиртом и устанавливают на поворотном устройстве в вакуумной камере установки «Ионно-плазменной камерной вакуумной ННВ-6.6-И1» типа «Булат», снабженной тремя испарителями, расположенными горизонтально в одной плоскости. Камеру откачивают до давления 1,5-2×10-5 мм рт.ст., подают аргон до давления 1,5-2×10-3 мм рт.ст., включают поворотное устройство, подают на него отрицательное напряжение 1000-1100 В, включают один испаритель (катод) из титана марки ВТ1 при токе дуги 130 А, производят ионную очистку и нагрев пластин до температуры 750-800°С в течение 10-15 мин. Затем снижают отрицательное напряжение до 120 В, включают два противоположных испарителя (катода) из ниобия и циркония, подают в камеру реакционный газ - азот и осаждают покрытие толщиной 4 мкм (партия пластин №2,), 5 мкм (партия пластин №3, 4, 7) и 7 мкм (партия пластин №1, 5, 6) в течение 90-110 мин при давлении газа 3×10-3 мм рт.ст. Температура конденсации при этом 450-500°С. Затем выключают испарители, подачу реакционного газа и вращение поворотного приспособления, осуществляют остывание пластин в течение 45-50 мин. После открытия камеры, не вынимая пластины, меняют титановый, ниобиевый и циркониевый катоды на алюминиевый марки А1. Откачивают камеру на высокий вакуум и подают аргон до давления 1,5-2×10-3 мм рт.ст., устанавливают ток дугового разряда 100 А, поднимают напряжение на подложке до величины 1000-1100 В, производят ионную очистку и нагрев до температуры 550-600°С, затем снижают напряжение на подложке до 80 В. Проводят процесс нанесения покрытия толщиной 4 мкм (партия пластин №2); 15 и 17 мкм (партия пластин №4, 5); 27 и 25 мкм (партия пластин №6, 7); и 30 мкм (партия пластин №1) в течение 40-150 мин при температуре изделий 500-550°С. Затем выключают алюминиевый испаритель, подачу реакционного газа и вращение поворотного устройства. Через 45-50 мин открывают камеру и извлекают инструмент с покрытием и дают ему остыть окончательно на воздухе.

Следующий этап получение на пластинах слоя α,γ-Al2O3 на установке микродугового оксидирования.

1) Образцы с защитным слоем и нанесенным на него алюминиевым покрытием устанавливают на токопроводящую оснастку, которую подключают к источнику тока.

2) В ванну заливают щелочной электролит «3-2-7» следующего состава: 3 г/л NaOH, 2 г/л Na6P6O18, 7 г/л технического жидкого стекла (ТЖС). Включают мешалку, которая его перемешивает. Для охлаждения электролита по контуру ванны пускают холодную воду. Ванну, являющуюся катодом, подключают к источнику тока.

3) Образцы на оснастке опускают в электролит, плотность тока которого составила 7,5 мА/мм2. Время оксидирования 5-25 мин.

4) По окончании процесса оксидирования образцы достают из ванны, промывают и сушат в сушильном шкафу.

Анализ результатов показал, что оксидированный слой покрытия состоит из трех слоев:

- из верхнего пористого хрупкого слоя оксида алюминия, судя по рентгенографическим данным, скорее всего состоящего из Al2O3-каппа с добавками дельта, зета, бета и эта;

- из серого плотного слоя оксида алюминия, состоящего из α-Al2O3 (с твердостью 2000-2100 кг/мм2;

- слоя, прилегающего к защитному слою, представляющего из себя, судя по микротвердости, γ-Al2O3 (с твердостью 1000-1200 кг/мм2).

При этом толщина защитного слоя должна быть 4-7 мкм, это связано с тем, что при меньших толщинах кобальт начинает взаимодействовать с алюминием, охрупчивая всю композицию, выше 7 мкм значительно увеличивается трудоемкость и, следовательно, цена покрытия. Суммарная толщина слоев α-, и γ-Al2O3 должна составлять 4-21 мкм, т.к. ниже 4 мкм невозможно получить α, γ-Al2O3 модификацию, а толщина оксидных слоев выше 21 мкм ограничена общей толщиной покрытия 25 мкм (4+21), так как выше этого значения происходит разрушение покрытия за счет высоких остаточных напряжений в покрытии.

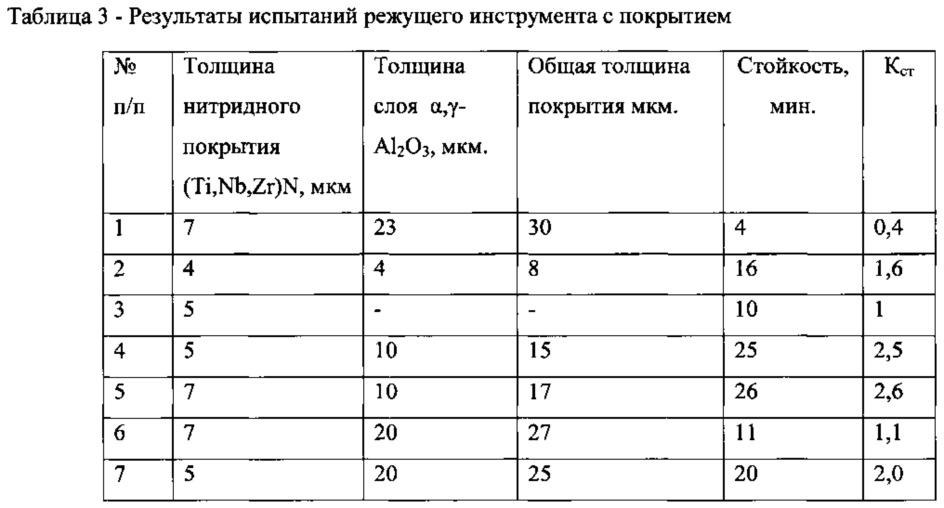

Стойкостные испытания проводили на токарно-винторезном станке 16К20. В качестве обрабатываемого материала использовалась конструкционная Сталь 50. Режимы резания: V=240 м/мин, S=0,2 мм/об, t=1,0 мм. Проводили испытания твердосплавных пластин марки ТТ10К8Б, обработанных по предлагаемому способу. За критерий затупления принимался износ по задней грани шириной до 0,5 мм.

Как видно из приведенных в табл. 3 данных, стойкость пластин с общей толщиной покрытия 8-25 мкм, обработанных по предлагаемому способу, выше стойкости пластин с покрытием (Ti, Nb, Zr)N толщиной 5 мкм, применяемыми в промышленности.

Способ нанесения покрытия на пластину из твердого сплава, включающий нанесение покрытия на поверхность пластины из твердого сплава в камере установки PVD, отличающийся тем, что на поверхность пластины наносят защитный слой из нитридов тугоплавких соединений, после чего без перерыва процесса в камере установки PVD осуществляют нанесение на защитный слой покрытия из алюминия, которое затем обрабатывают на установке микродугового оксидирования (МДО) с образованием слоев оксида алюминия α и γ-модификаций толщиной 4-21 мкм.