Результат интеллектуальной деятельности: Способ электроискрового легирования закаленных стальных деталей

Вид РИД

Изобретение

Изобретение относится к области машиностроения, в частности к электрофизическим методам обработки для упрочнения закаленных стальных деталей электроискровым легированием.

Из уровня техники известен способ электроискрового нанесения покрытий на металлические поверхности, заключающийся в том, что между вибрирующим электродом-инструментом и обрабатываемой деталью возбуждается электрический разряд в газообразной среде. При этом происходит направленный перенос материала обрабатывающего электрода (анода) на обрабатываемую деталь (катод) и осуществляется диффузионное сцепление его с материалом основы (Авторское свидетельство СССР №89933, 27.05.1943).

Недостатком известного способа является то, что при нанесении покрытий на термообработанные (закаленные) детали под упрочненным слоем образуется зона отпуска - зона сниженной твердости. Это приводит к продавливанию упрочненного слоя детали в процессе ее эксплуатации и, как следствие, к быстрому изнашиванию деталей.

Наиболее близким к заявленному техническому решению по технической сущности и достигаемому результату - прототипом - является способ электроискрового легирования закаленных стальных деталей, заключающийся в переносе легирующего материала электрода-инструмента на поверхность детали под действием электроискровых разрядов между подключенными к источнику электрического тока электродом-инструментом и деталью, при котором электроискровое (электроэрозионное) легирование производят в сочетании с ионным азотированием, которое осуществляют до или после процесса легирования в течение времени, достаточного для насыщения металла азотом на глубину зоны термического влияния (Тарельник В.Б. Упрочнение деталей компрессоров электроэрозионным легированием и ионным азотированием // Химическое и нефтяное машиностроение. 1996. №2, с. 77).

Недостатком прототипа является низкая производительность, обусловленная введением дополнительной операции ионного азотирования. Кроме того, процесс ионного азотирования требует применения сложного и дорогостоящего оборудования, что в конечном итоге увеличивает как текущие, так и капитальные затраты.

Задача изобретения - исключение дополнительной операции при упрочнении закаленных стальных деталей электроискровым легированием.

Техническим результатом, на который направлено изобретение, является повышение производительности упрочнения закаленных стальных деталей электроискровым легированием.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе электроискрового легирования закаленных стальных деталей, заключающемся в переносе легирующего материала электрода-инструмента на поверхность детали под действием импульсных электроискровых разрядов между подключенными к источнику постоянного электрического тока в качестве анода - электродом-инструментом, и в качестве катода - деталью, в процессе легирования осуществляют непрерывный контакт электрода-инструмента с деталью, а подвод к ним электрического тока осуществляют так, что 10≤j≤100, 10-3≥tch≥10-5, tp>tch, где j - плотность тока (кА/см2), tch - длительность импульса тока (с), tp - длительность паузы между импульсами тока (с).

Изобретение поясняется иллюстрациями, на которых представлены:

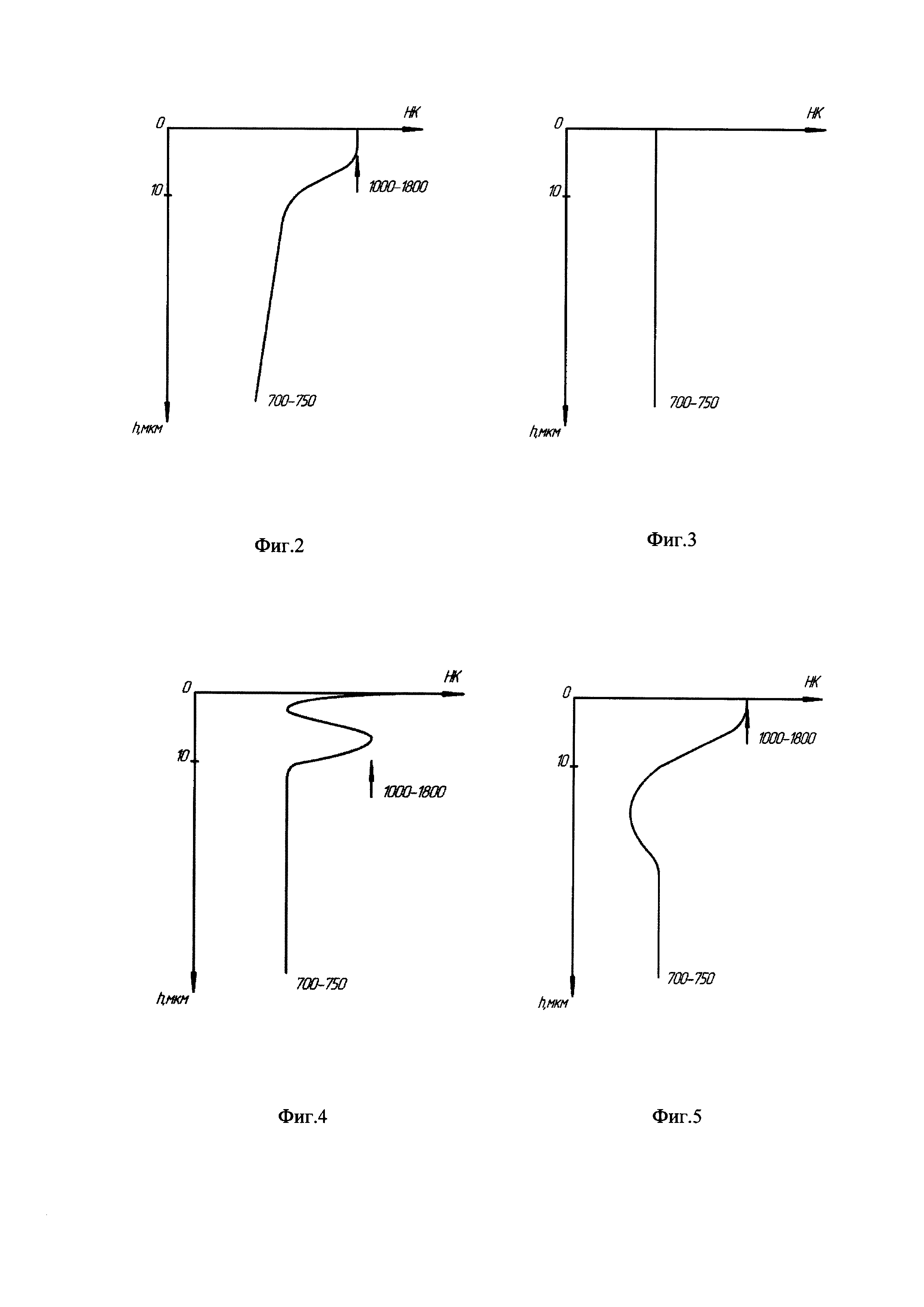

на Фиг. 1 - принципиальная схема реализации способа упрочнения закаленных стальных деталей электроискровым легированием;

на Фиг. 2 - график микротвердости обработанной заявленным способом детали на различной глубине;

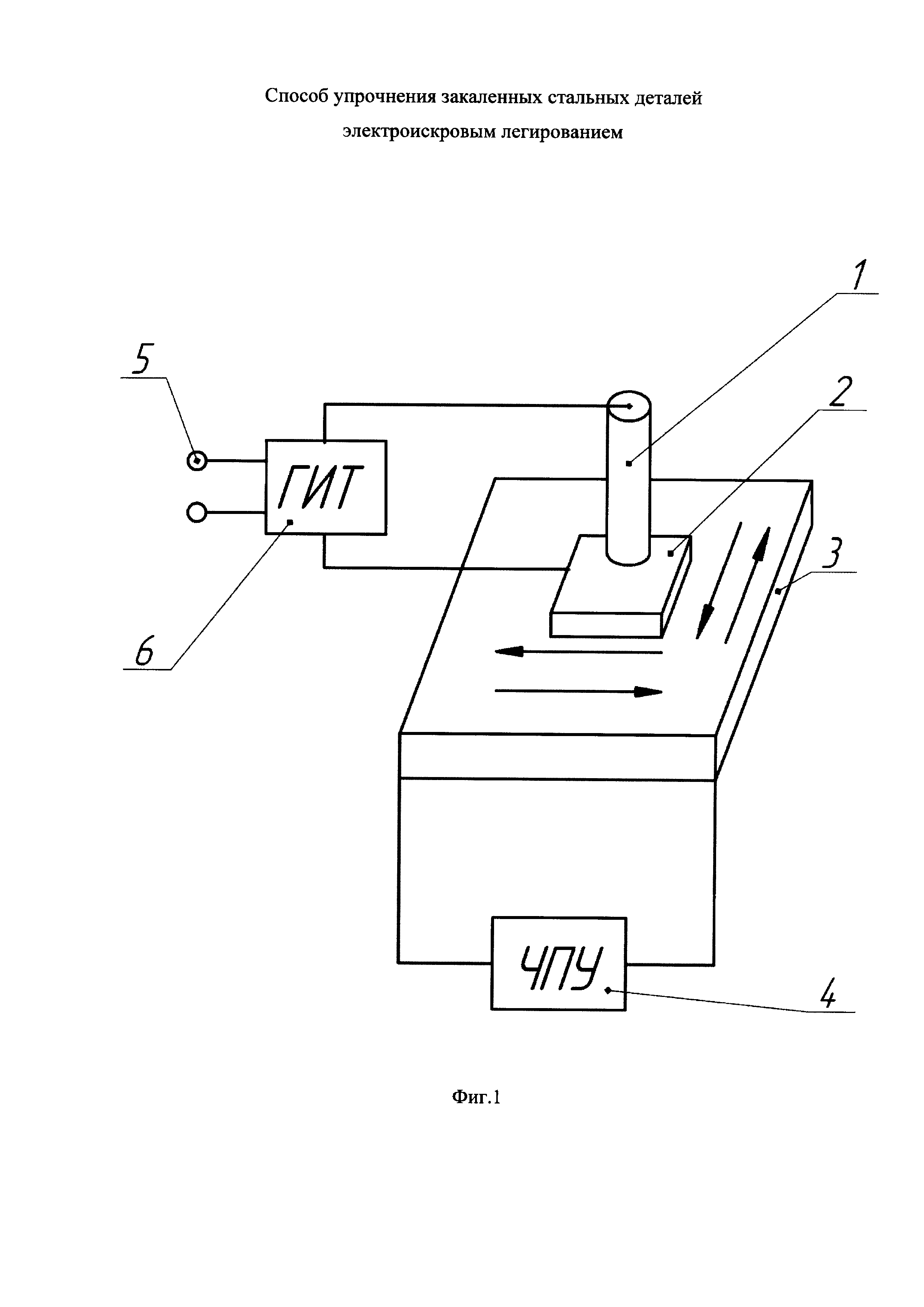

на Фиг. 3 - график микротвердости обработанной детали на различной глубине при 10>j, 10-3≥tch≥10-5, tp>tch;

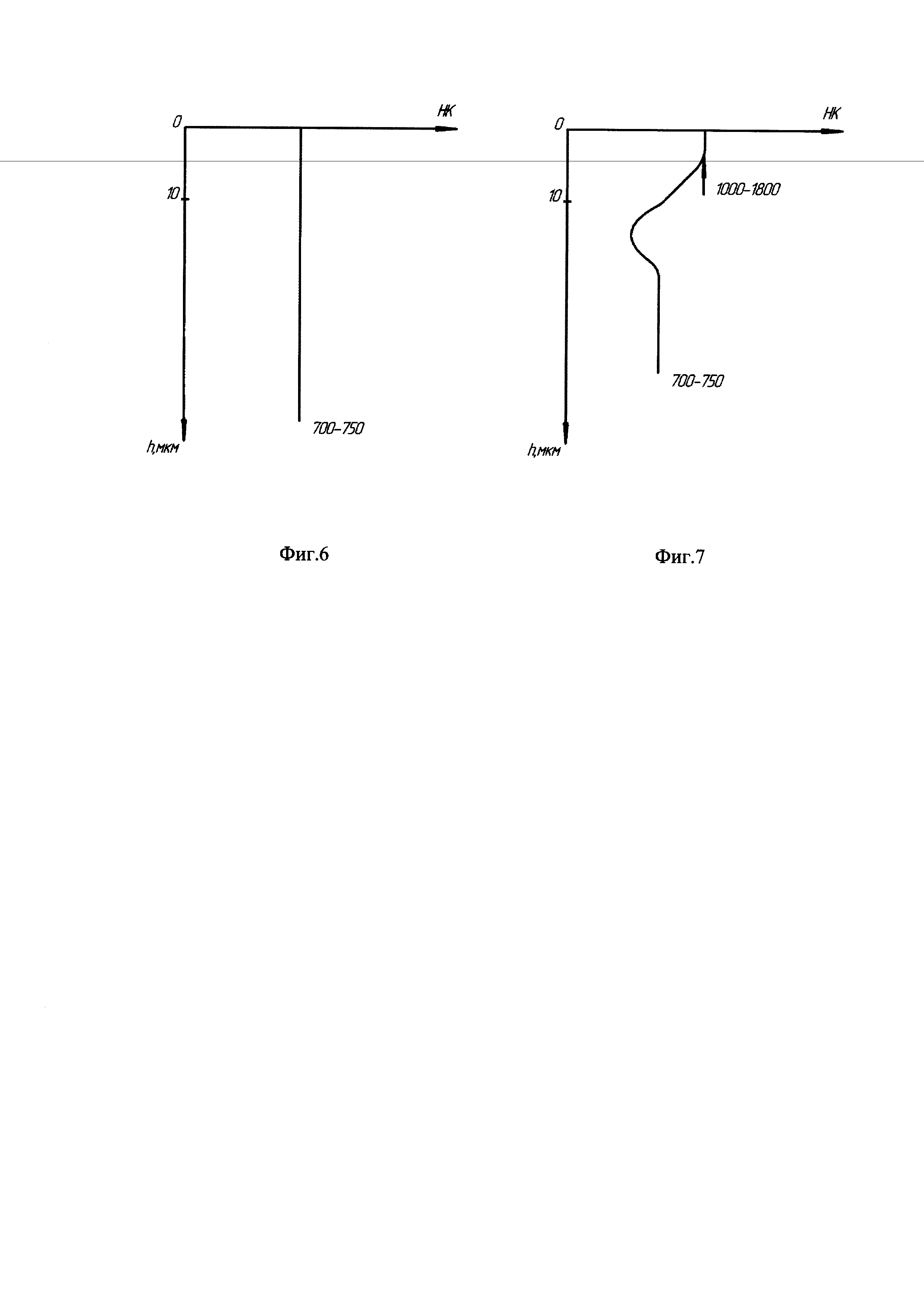

на Фиг. 4 - график микротвердости обработанной детали на различной глубине при j>100, 10-3≥tch≥10-5, tp>tch;

на Фиг. 5 - график микротвердости обработанной детали на различной глубине при 10≤j≤100, 10-3≤tch, tp>tch;

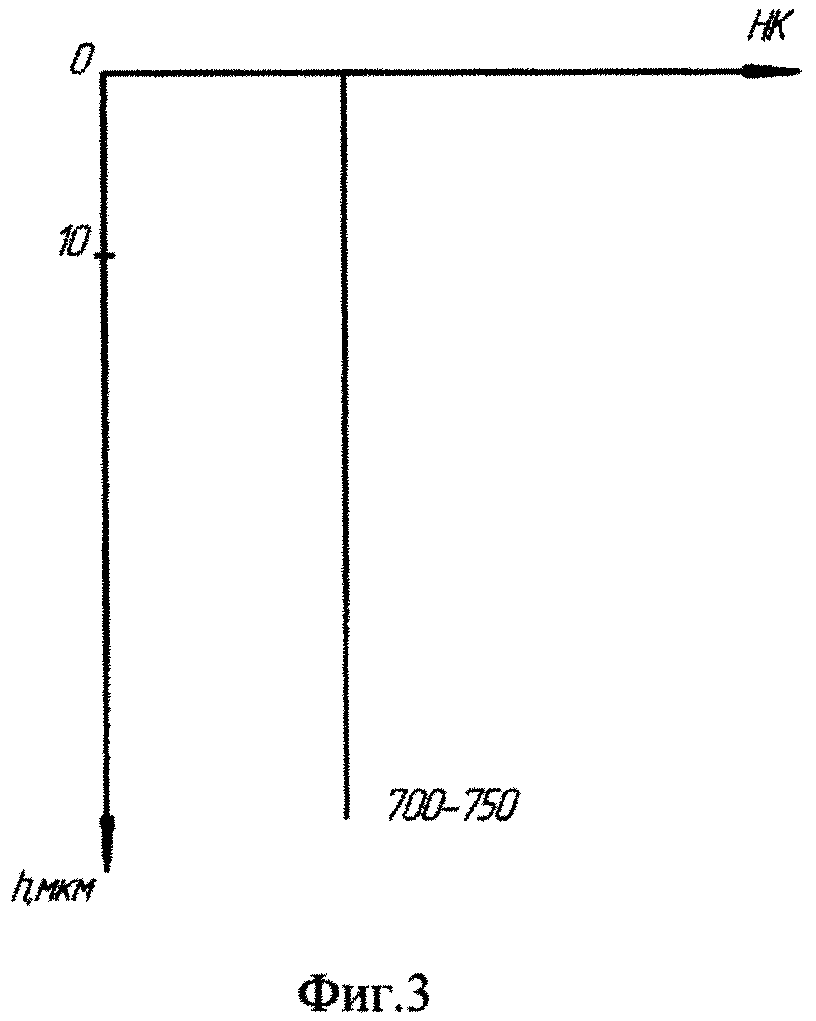

на Фиг. 6 - график микротвердости обработанной детали на различной глубине при 10≤j≤100, 10-5≥tch, tp>tch;

на Фиг. 7 - график микротвердости обработанной детали на различной глубине при 10≤j≤100, 10-3≥tch≥10-5, tp<tch.

Заявленный способ электроискрового легирования закаленных стальных деталей осуществляется следующим образом.

Электрод-инструмент 1 вводят в контакт с обрабатываемой деталью 2 и перемещают вдоль обрабатываемой поверхности используя, например, стандартную систему подачи 3 станка, управляемую системой 4 числового программного управления (ЧПУ), при этом контакт электрода-инструмента с деталью осуществляется непрерывно в процессе всей операции легирования (непрерывный контакт инструмента с деталью обеспечивается стандартными средствами, например, аналогичными применяемым при электромеханической обработке ЭМО - http://mirprom.ru/public/elektromehanicheskaya-obrabotka.html-0). При этом электрод-инструмент 1 подключают к положительному полюсу источника постоянного тока 5, а обрабатываемую деталь 2 - к отрицательному, кроме того, в цепь включают генератор 6 электрических импульсов (ГИТ), обеспечивающий подвод электрического тока к электрод-инструменту 1 и обрабатываемой детали 2 с параметрами: 10≤j≤100, 10-3≥tch≥10-5, tp>tch, где j - плотность тока (кА/см2), tch - длительность импульса тока (с), tp - длительность паузы между импульсами тока (с).

В ходе обработки материал электрод-инструмента 1 переносится с анода (электрода-инструмента 1) на катод (обрабатываемую деталь 2).

Указанные параметры тока позволяют реализовать контактный электрический микровзрыв торцевой поверхности электрода и высокоинтенсивный перенос его материала на упрочняемую поверхность. При этом микротвердость обработанной детали увеличивается не хуже, чем в прототипе, а кратковременность процесса не приводит к отпуску термообработанной (закаленной) детали, что отчетливо представлено на Фиг. 2 и, как показали эксперименты, соблюдается в пределах заявленных диапазонов.

Выход параметров за пределы заявленных диапазонов делает обработку невозможной либо существенно снижает ее качество, а именно:

- при 10>j, 10-3≥tch≥10-5, tp>tch перенос материала электрод-инструмента на упрочняемую поверхность не наблюдается, микротвердость обработанной детали остается неизменной (см. Фиг. 3);

- при j>100, 10-3≥tch≥10-5, tp>tch микровзрыв торцевой поверхности электрода сопровождается разбрызгиванием расплавленного материала электрода-инструмента, перенос материала электрода-инструмента на упрочняемую поверхность становится нестабильным, микротвердость обработанной детали по глубине изменяется скачкообразно как в сторону увеличения, так и в сторону уменьшения от исходного значения (см. Фиг. 4);

- при 10≤j≤100, 10-3≤tch, tp>tch чрезмерная длительность импульса тока приводит к отпуску термообработанной (закаленной) детали, что приводит к «провалу» 7 микротвердости обработанной детали по глубине (см. Фиг. 5);

- при 10≤j≤100, 10-5≥tch, tp>tch из-за малой длительности импульса тока перенос материала электрода-инструмента на упрочняемую поверхность резко (экспоненциально) снижается, микротвердость обработанной детали практически остается неизменной (см. Фиг. 6);

- при 10≤j≤100, 10-3≥tch≥10-5, tp<tch малая пауза между импульсами тока приводит к отпуску термообработанной (закаленной) детали, что приводит к «провалу» 7 микротвердости обработанной детали по глубине (см. Фиг. 7).

Пример реализации способа.

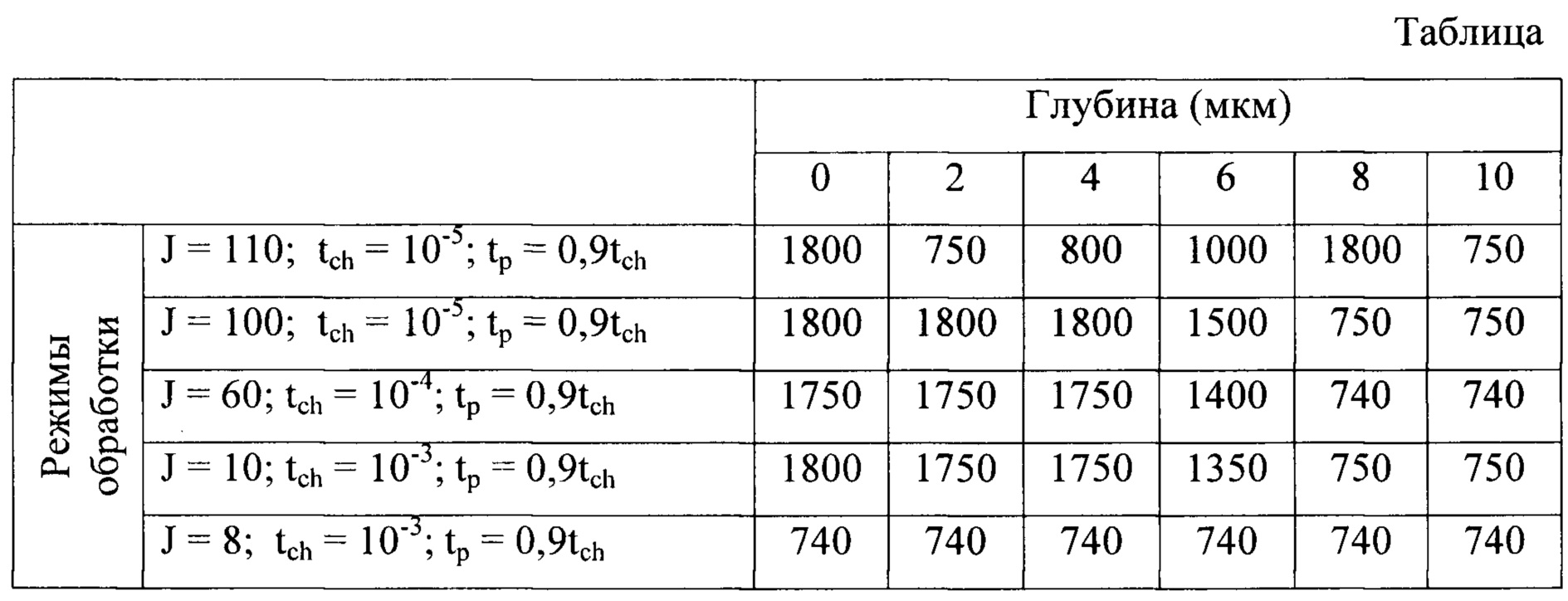

Были проведены эксперименты по твердосплавному легированию рабочих поверхностей деталей (дисковых фрез для металлообработки). В качестве материала электрода использовался твердый сплав ВК-8, материал обрабатываемых деталей - быстрорежущая (закаленная) сталь Р6М5 с исходной микротвердостью HK 740 единиц. Режимы обработки и результаты отражены в нижеприведенной Таблице.

Все эксперименты показали полное соответствие результатов графику на Фиг. 2 при соблюдении заявленных параметров J, tch и tp; выход хотя бы одного из указанных параметров за пределы заявленных диапазонов делает обработку невозможной либо существенно снижает ее качество.

Очевидно, что в процессе твердосплавного легирования с использованием предложенного способа отпуск обработанных закаленных деталей не наблюдается, микротвердость обработанных деталей монотонно возрастает по направлению к периферии. При этом необходимость проведения дополнительной операции (ионное азотирование) при упрочнении закаленных стальных деталей электроискровым легированием, как это имеет место в прототипе, полностью исключена при достижении, по крайней мере, не худших показателях качества обработки.

Изложенное позволяет сделать вывод о том, что поставленная задача - исключение дополнительной операции при упрочнении закаленных стальных деталей электроискровым легированием - решена, а заявленный технический результат - повышение производительности - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показывает, что указанные в независимом пункте формулы изобретения признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к области машиностроения, в частности к электрофизическим методам обработки для упрочнения закаленных стальных деталей электроискровым легированием;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с

помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Способ электроискрового легирования закаленных стальных деталей, включающий осуществление переноса легирующего материала электрода-инструмента на поверхность детали под действием импульсных электроискровых разрядов между подключенными к источнику постоянного электрического тока в качестве анода - электродом-инструментом и в качестве катода деталью, отличающийся тем, что процесс легирования осуществляют с введением электрода-инструмента в непрерывный контакт с деталью и подводом к ним электрического тока с параметрами 10≤j≤100, 10≥t≥10, t>t, где j - плотность тока, кА/см, t - длительность импульса тока, с, t - длительность паузы между импульсами тока, с.