Результат интеллектуальной деятельности: СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ (ВАРИАНТЫ)

Вид РИД

Изобретение

Изобретение относится к области цветной металлургии, в частности к технологическому оборудованию для производства первичного алюминия электролизом, а именно к способам футеровки катодных устройства электролизеров.

Известен способ футеровки, включающий монтаж теплоизоляционного слоя в виде последовательной засыпки и уплотнения глубоко прокаленного глинозема в кожухе катодного устройства в два слоя с различной плотностью - верхнего с плотностью 1,2-1,8 т/м3, нижнего - 0,8-1,1 т/м3, кладку барьера из огнеупорных кирпичей, монтаж подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой (а.с. SU №1183564, МПК С25С 3/08, опубл. 07.10.1985 г.).

Недостатками такого способа футеровки являются высокая стоимость глубоко прокаленного глинозема, предварительно подвергаемого кальцинации при температурах более 1200°С, рост энергозатрат в процессе работы электролизера вследствие нестабильности температурных полей в катодном устройстве из-за проникновения компонентов электролита по межкирпичным швам огнеупорного слоя и изменения теплофизических характеристик нижерасположенного теплоизоляционного слоя, высокие трудозатраты при кладке огнеупорного слоя, а также более высокие тепловые потери из-за большого коэффициента теплопроводности уплотненного слоя из α-Al2O3.

Известен способ футеровки катодного устройства электролизера для получения первичного алюминия, включающий монтаж теплоизоляционного слоя из 2-х или 3-х слоев диатомитовых или вермикулитовых плит, установку барьерного материала из гибкой графитовой фольги в комбинации со стальными листами, кладку огнеупорных кирпичей, монтаж подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой (J.C. Chapman and H.J. Wilder. Light Metals, Vol. 1 (1978) 303).

Недостатком такого способа футеровки является то, что гибкая графитовая фольга в комбинации со стальными листами оказалась не в состоянии быть долговременным барьером. В частности, как показали результаты аутопсии электролизера, стальные листы сохранились только в периферийной зоне, перекрывая только 10% площади катодного устройства. В остальной зоне они были повреждены.

Наиболее близким к заявляемому способу по технической сущности является способ футеровки катодного устройства электролизера для получения алюминия, включающий засыпку теплоизоляционного слоя, состоящего из неграфитированного углерода или порошка алюмосиликатного или глиноземистого состава, предварительно перемешанного с неграфитированным углеродом, в кожух катодного устройства, формирование огнеупорного слоя засыпкой порошка алюмосиликатного состава и его уплотнением вибропрессованием до получения кажущейся пористости не более 17%, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой (патент RU 2385972, МПК С25С 3/08, опубл. 10.04.2010).

Недостатком такого способа футеровки являются большие тепловые потери через днище электролизера из-за высокого значения коэффициента теплопроводности уплотненных слоев неграфитированного углерода или порошка алюмосиликатного или глиноземистого состава, предварительно перемешанного с неграфитированным углеродом, что приводит к росту энергозатрат и сокращению срока службы электролизера.

В основу изобретения положена задача разработки способа футеровки, обеспечивающего снижение энергозатрат при работе электролизера, увеличение его срока службы.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является улучшение барьерных свойств футеровки катода электролизера, оптимизация теплофизических характеристик футеровочных материалов цоколя электролизера, замедление скорости проникновения компонентов криолитоглиноземного расплава и сокращение количества образующихся отходов футеровочных материалов, подлежащих утилизации после демонтажа.

Указанный технический результат по первому варианту достигается тем, что в способе футеровки катодного устройства электролизера для получения алюминия, включающем засыпку теплоизоляционного слоя в кожух катодного устройства, формирование огнеупорного слоя с последующим уплотнением слоев, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой, между теплоизоляционным и огнеупорным слоями устанавливают упругий элемент из плотного органического вещества.

Предлагаемый способ по первому варианту дополняют частные отличительные признаки, способствующие достижению заявленного технического результата.

Пористость огнеупорного слоя могут изменять в пределах от 15 до 22%, а пористость теплоизоляционного слоя - в пределах от 60 до 80%.

Указанный технический результат по второму варианту достигается тем, что в способе футеровки катодного устройства электролизера для получения алюминия, включающем засыпку теплоизоляционного слоя в кожух катодного устройства, формирование огнеупорного слоя с последующим уплотнением слоев, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой, между теплоизоляционным и огнеупорным слоями устанавливают гибкую графитовую фольгу, а снизу гибкой графитовой фольги устанавливают упругий элемент из плотного органического вещества.

Предлагаемый способ по второму варианту дополняют частные отличительные признаки, способствующие достижению заявленного технического результата.

В качестве гибкой графитовой фольги могут использовать фольгу, плотностью 1 г/см3 и газопроницаемостью не более 10-6 см3⋅см/см2⋅с⋅атм, изготавливаемую прокаткой обогащенного кристаллического графита. Упругий элемент из плотного органического вещества могут дополнительно устанавливать сверху гибкой графитовой фольги.

Предлагаемый способ по первому и второму варианту дополняет частный отличительный признак, способствующий достижению заявленного технического результата.

В качестве упругого элемента из плотного органического вещества могут использовать плотную древесно-волокнистую плиту с толщиной (2,5÷4)⋅10-4 от ширины катода.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна».

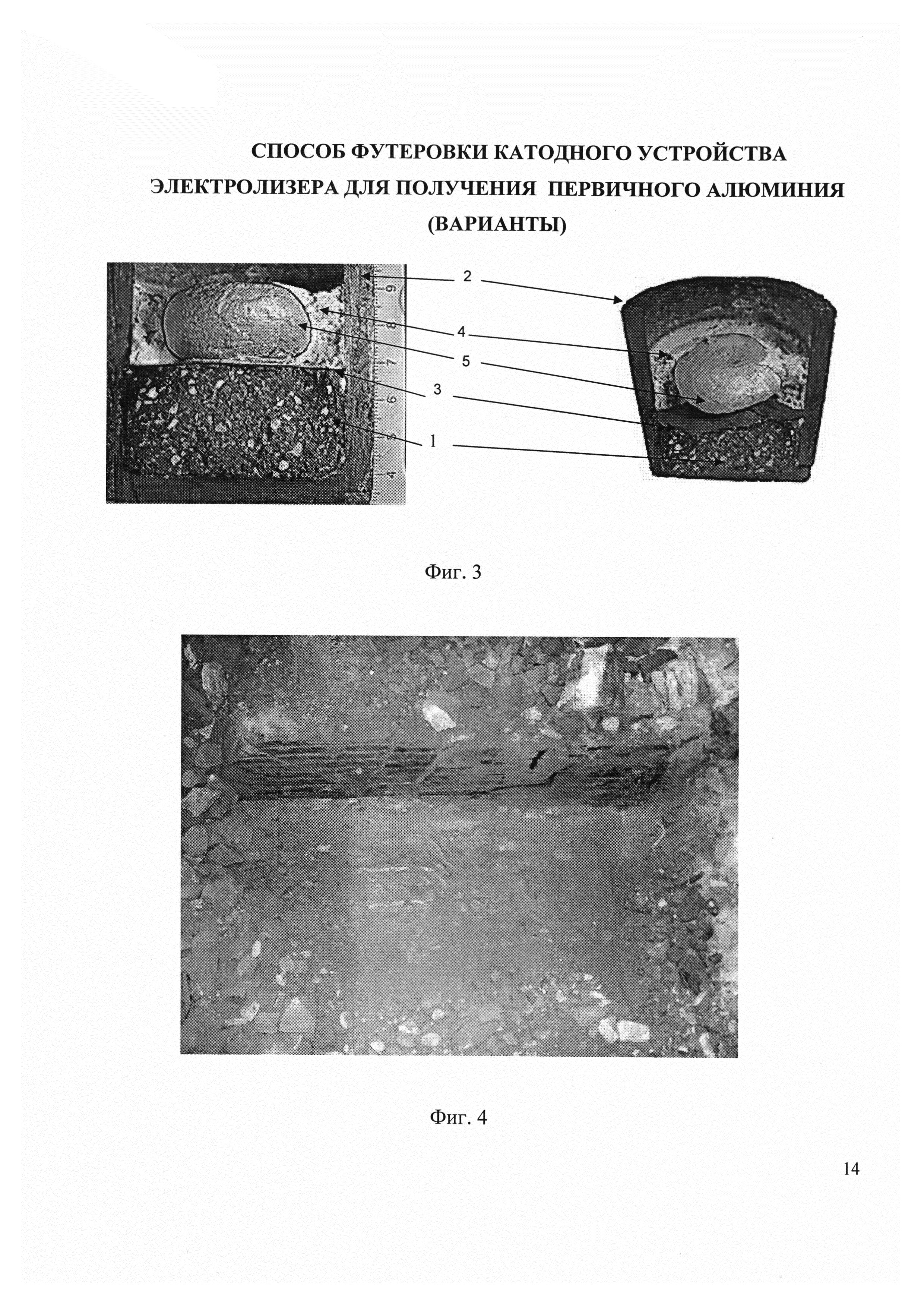

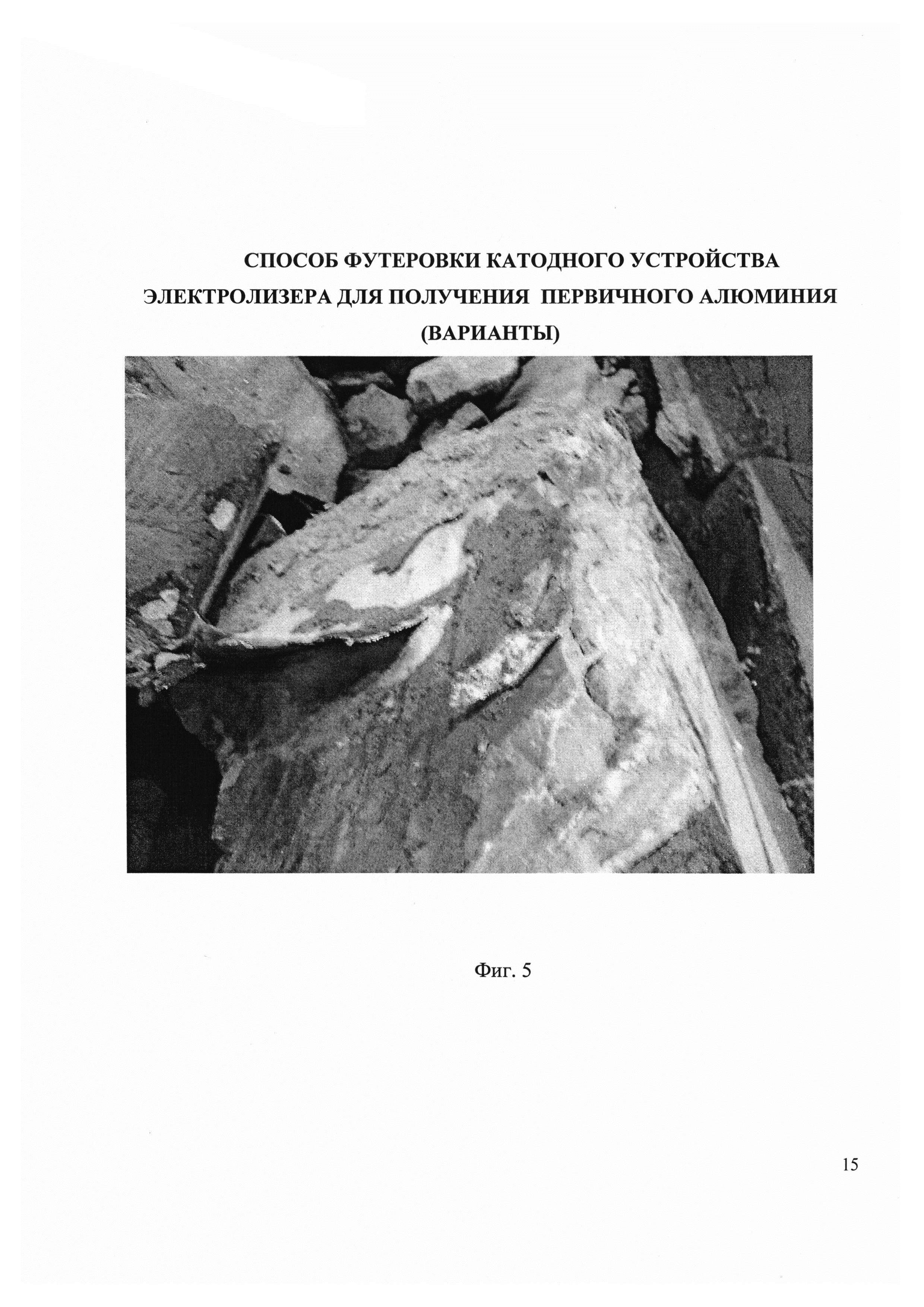

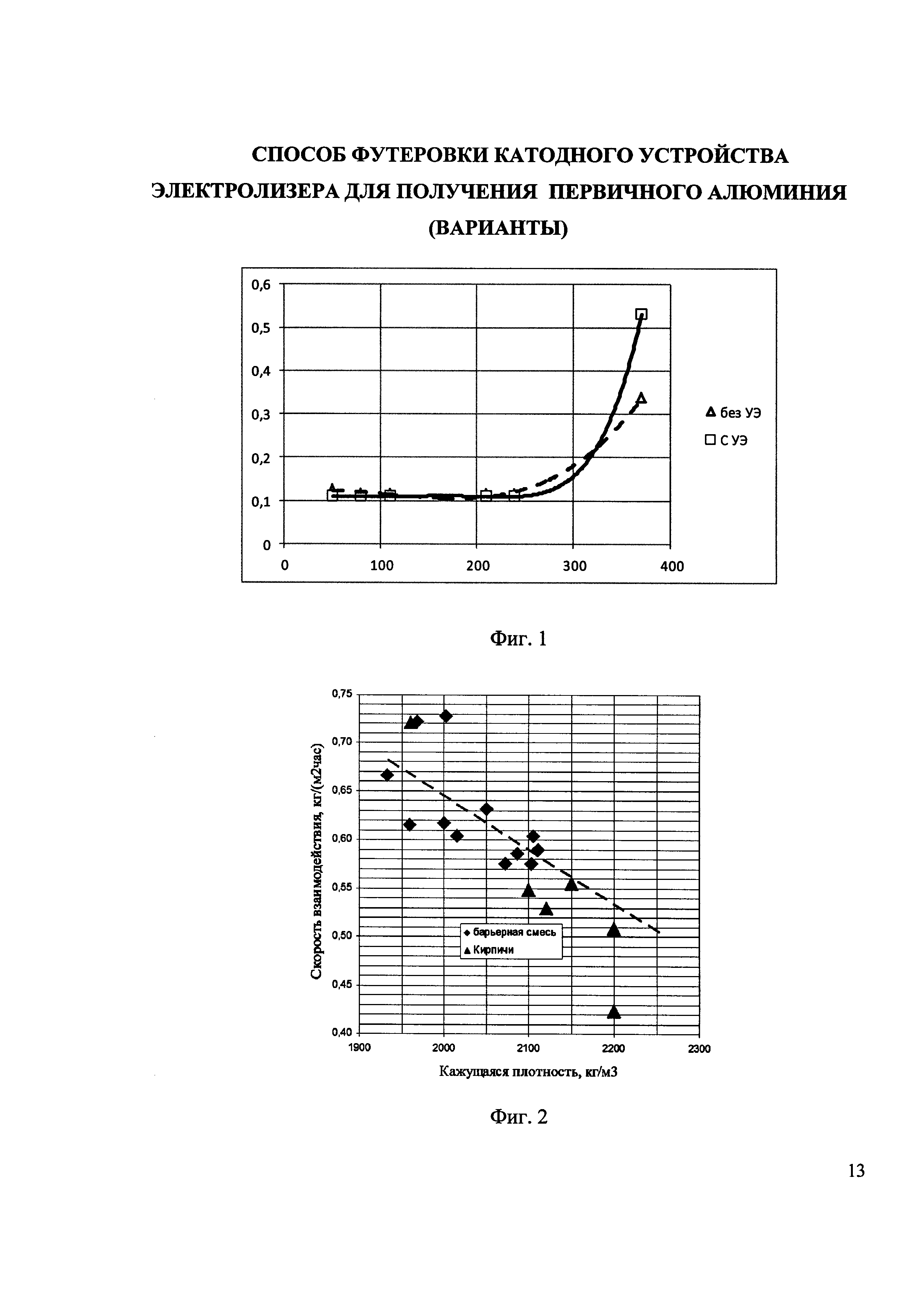

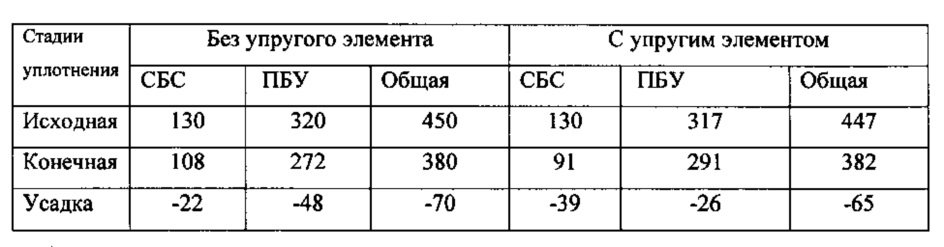

Сущность изобретения поясняется чертежами, на которых на фиг. 1 представлены результаты исследований влияния упругого элемента между теплоизоляционным и огнеупорным слоями на коэффициенты теплопроводности материалов по высоте элемента цоколя электролизера, на фиг. 2 представлены результаты исследований влияния плотности огнеупорного слоя на криолитоустойчивость, на фиг. 3 представлен результат оценки стойкости гибкой графитовой фольги по отношению к агрессивным компонентам в лабораторных условиях, на фиг. 4 показано состояние гибкой графитовой фольги, отработавшей в катодном устройстве электролизера для получения первичного алюминия в течение 6 лет, на фиг. 5 показан фрагмент гибкой графитовой фольги, которая предотвратила проникновение алюминия в теплоизоляционную часть. Как видно из представленных данных, вследствие низкого краевого угла смачивания алюминий «растекся» по фольге в виде плоской пластины.

При футеровании цоколей электролизеров как формованными, так и неформованными футеровочными материалами необходимо удовлетворить противоречивые требования к их структуре. Нижние слои должны иметь максимально возможную (по ограничивающим условиям 10%-ной усадки) пористость, а верхние - огнеупорные слои, располагаемые непосредственно под подовыми блоками, наоборот, минимальную пористость (в пределе 15-17%). При использовании неформованных материалов совместное уплотнение теплоизоляционного и огнеупорного слоев неизбежно приводит к уплотнению всего массива, что отрицательно сказывается на теплофизических свойствах нижнего теплоизоляционного слоя - его коэффициент теплопроводности повышается. Установка упругого элемента из плотного органического вещества способствует перераспределению относительной усадки этих слоев и, как следствие, изменению плотности в требуемом направлении: плотность верхних слоев увеличивается, а нижних - уменьшается.

Предлагаемые параметры плотности слоев являются оптимальными. Уплотнение огнеупорного материала с получением пористости слоя более 22% формирует проницаемую макроструктуру и протекание реакции взаимодействия по всему объему материала, что ухудшает его теплофизические свойства и сокращает срок службы электролизера. Получение слоя с меньшей чем 15% величиной пористости только за счет операции уплотнения невозможно.

Если пористость теплоизоляционного слоя будет меньше 60%, то снижается тепловое сопротивление цоколя, увеличиваются тепловые потери, на поверхности подины образуются настыли, препятствующие протеканию процессов получения алюминия, что увеличивает энергозатраты и сокращает срок службы электролизеров. Если пористость будет больше 80%, то растет риск усадки теплоизоляционного слоя и вышерасположенных конструктивных элементов и выхода электролизера из строя.

Экспериментальные исследования процесса уплотнения и поведения уплотняемого материала проводились с использованием лабораторного стенда, который состоял из емкости прямоугольного сечения для размещения материала и вибрационного устройства для его уплотнения. В ходе проведения экспериментов теплоизоляционный материал - полукокс бурого угля (ПБУ) засыпался и горизонтально выравнивался в прямоугольной емкости стенда. Поверх теплоизоляционного слоя производилась засыпка и выравнивание огнеупорного слоя, представленного сухой барьерной смесью (СБС), при этом между теплоизоляционным и огнеупорными слоями устанавливали упругий элемент из плотного органического вещества. Поверх выровненного слоя СБС, для предотвращения выдавливания смеси, укладывалась полиэтиленовая пленка, на которой размещалась стальная пластина 2,5 мм в сочетании с резиновой конвейерной лентой толщиной 14 мм. Далее на стальную пластину устанавливался локальный блок вибрационной установки ВПУ и осуществлялось уплотнение подготовленного массива. После уплотнения производился демонтаж стенда и измерение степени уплотнения теплоизоляционного и огнеупорного слоев. В таблице представлены полученные результаты уплотнения НФМ при скорости ВПУ 0,44 м/с.

Как видно из представленных результатов, общая усадка неформованных материалов снижается при использовании промежуточного упругого элемента между теплоизоляционным и огнеупорным слоями с 70 до 65 мм.

При этом усадка огнеупорного слоя СБС увеличилась почти в два раза (с 22 до 39 мм), а усадка теплоизоляционного слоя сократилась с 48 до 22 мм, что благоприятно отразилось на изменении коэффициентов теплопроводности слоев футеровочных материалов (Фиг. 1). В сочетании с увеличением толщины теплоизоляционного и сокращением толщины огнеупорного слоев это увеличивает общее тепловое сопротивление цоколя электролизера. При этом более плотные верхние огнеупорные слои препятствуют проникновению расплавленных фтористых солей. В ходе последующих экспериментов с различными скоростями движения ВПУ установлено, что при установке упругого элемента из плотного органического вещества между теплоизоляционным и огнеупорным слоями плотность слоя ПБУ уменьшалась от 653-679 кг/м3 до 618 - 635 кг/м3. Применение упругого элемента между теплоизоляционным и огнеупорным слоями позволяет сократить количество применяемого (а следовательно, подлежащего утилизации) полукокса бурого угля до 9%. Повышение усадки огнеупорного слоя благоприятно влияет на замедление процессов пропитки жидкой фазы электролита материалов цоколя, поскольку уменьшаются количество и размеры пор.

Из представленных данных на фиг. 2 следует, что с повышением плотности огнеупорного слоя скорость взаимодействия расплавленных фторсолей с огнеупорным материалом сокращается до 40%, что положительно скажется на сроке службы электролизеров. Проведенные промышленные испытания указанного способа футеровки неформованными материалами электролизеров «С-175» подтвердили основные положения предлагаемого способа.

Введение барьера из гибкой графитовой фольги с установкой упругого элемента из плотного органического вещества на границе теплоизоляционного и огнеупорного слоев обеспечивает защиту наиболее уязвимой части футеровочных материалов - теплоизоляционных слоев от проникновения жидкой фазы фторсолей и расплавленного алюминия и поддерживает в стабильном состоянии тепловой баланс электролизеров для производства первичного алюминия. Упругий элемент из плотного органического вещества, в качестве которого может быть использована древесно-волокнистая плита с толщиной (2,5÷4)⋅10-4 от ширины катода, в процессе монтажа защищает фольгу от механического повреждения острыми кромками неформованных футеровочных материалов, а в процессе пуска и последующей службы продукты пиролиза листов из органического вещества защищают фольгу от окисления со стороны футеровочных материалов. Упругий элемент из плотного органического вещества укладывают на теплоизоляционный слой, сверху на упругий элемент укладывают гибкую графитовую фольгу. Упругий элемент из плотного органического вещества обеспечивает достаточно прочное основание, способствующее сохранению формы и свойств фольги и достижению заявленного технического результата. Дополнительная защита фольги упругим элементом сверху еще больше будет способствовать сохранению фольги.

Для оценки стойкости гибкой графитовой фольги по отношению к агрессивным компонентам ванны катодного устройства в лабораторных условиях был проведен тест, заключающийся в том, что образец футеровочного материала 1 обрабатывался на токарном станке и помещался в графитовый тигель 2, закрывался сверху графитовой фольгой 3, тщательно подогнанной к стенкам графитового стакана, на которую укладывали фторсоли 4 и алюминий 5. Указанное сочетание позволяло получать комплексное воздействие агрессивных компонентов - паров натрия, фторсолей и расплавленного алюминия. Графитовый тигель закрывался герметичной крышкой и помещался в шахтную печь СШОЛ-80/12. После нагрева в течение 4 часов и выдержки при 950°С в течение 20 часов образец остывал и извлекался из тигля путем разрезания. Установлено, что гибкая графитовая фольга показала превосходные защитные свойства (фиг. 3).

Предлагаемые параметры плотности гибкой графитовой фольги являются оптимальными. Более высокая, чем заявленная, плотность (1 г/см3) приведет к росту стоимости фольги и снижению экономической эффективности, а пониженная по сравнению с заявленной плотность приведет к повышенной газопроницаемости (более 10-6 см3⋅см/см2⋅с⋅атм), которая приведет к снижению защитных свойств фольги. Большая, чем заявленная, толщина древесно-волокнистой плиты (4⋅10-4 от ширины катодного устройства) приведет к росту затрат и повышает риск усадки, а толщина меньше 2,5⋅10-4 от ширины катодного устройства не защитит фольгу от острых краев неформованных материалов.

Предлагаемые варианты способов футеровки катодного устройства электролизера для получения первичного алюминия по сравнению с прототипом позволяют сократить энергозатраты при работе электролизера за счет улучшения стабилизации теплофизических свойств теплоизоляции в цоколе, увеличить срок службы электролизеров.