Результат интеллектуальной деятельности: СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ

Вид РИД

Изобретение

Изобретение относится к области металлургии и машиностроения, а именно к химико-термической обработке, в частности к циклическому газовому азотированию легированных сталей с применением нанотехнологий, и может быть использовано при изготовлении деталей из конструкционных легированных сталей, работающих при высоких температурах в условиях контактных и ударных нагрузок.

Известен способ азотирования изделий из легированных сталей, включающий их нагрев до температуры насыщения Т=500-600°С в инертной атмосфере с последующей выдержкой в насыщающей газообразной среде. Выдержку изделий осуществляют попеременно в атмосфере воздуха, а затем в атмосфере аммиака (см. патент РФ №2367715, МПК С23С 8/34, опубл. 2009 г.).

Недостатками известного способа являются формирование на поверхности изделий упрочненного слоя только на базе твердых растворов легирующих элементов и большая длительность процесса, обусловленная замедленной диффузией азота в процессе насыщения через поверхностный слой.

Наиболее близким к заявляемому способу по технической сущности является принятый в качестве прототипа способ обработки стальных изделий, заключающийся в нагреве изделий до температуры насыщения 450-780°С в атмосфере аммиака с последующей выдержкой в насыщающей газообразной среде. В качестве насыщающей среды при выдержке используют воздух и аммиак, которые подают раздельно. Выдержку изделий осуществляют попеременно в атмосфере воздуха, а затем в атмосфере аммиака с формированием на поверхности изделий многослойной структуры, состоящей из чередующихся между собой слоев из оксидных и нитридных фаз железа и соответствующих легирующих элементов (см. патент РФ №2367716, МПК С23С 8/34, опубл. 2009 г.).

Недостатком данного способа является присутствие в процессе азотирования ингибиторной оксидной пленки, которая образуется на поверхности изделий из-за присутствия кислорода воздуха, что тормозит образование слоя металлокерамик. Малая толщина слоя металлокерамик и высокая теплопроводность слоя твердых растворов не позволяет применять данный способ, например, к штампам для горячего деформирования, работающих при высоких температурах и ударных нагрузках, так как из-за высокой теплопроводности поверхности происходит образование разгарных трещин и выкрашивание упрочненного слоя в процессе эксплуатации штампов.

Технической задачей, решаемой настоящим изобретением, является увеличение до заданного значения толщины монолитной зоны металлокерамик в диффузионном азотированном слое, получаемом на поверхности деталей из конструкционных легированных сталей без увеличения длительности процесса азотирования и без снижения его твердости.

Указанная техническая задача решается за счет того, что в способе циклического газового азотирования деталей из конструкционных легированных сталей, включающем нагрев до заданной температуры в атмосфере аммиака и диоксида углерода, изотермическую выдержку и последующее охлаждение вместе с печью в атмосфере аммиака, при этом во время изотермической выдержки насыщающая атмосфера меняется циклически в два этапа в каждом цикле, согласно изобретению предварительно на поверхность детали наносят наноразмерную медную пленку, изотермическую выдержку проводят на первом этапе цикла в атмосфере аммиака в смеси с парами воды, получая на поверхности пленку из окиси меди с последующим ее восстановлением на втором этапе цикла в насыщающей атмосфере аммиака в смеси с диоксидом углерода, при этом соотношение объема аммиака к объему другого компонента насыщающей атмосферы в процессе нагрева в каждом из этапов цикла выдерживают постоянным и равным 1:1.

На решение поставленной технической задачи направлено также то, что изотермическую выдержку проводят в интервале температур Т=540-650°С.

На решение поставленной технической задачи направлено также и то, что толщину наноразмерной медной пленки назначают в интервале 150-200 нм.

Решение поставленной технической задачи достигается за счет предварительно нанесенной на поверхность деталей наноразмерной пленки из меди различной толщины, благодаря чему появляется возможность при подаче аммиака и паров воды - на первом этапе цикла, получить пленку из оксида меди СuО, являющуюся катализатором реакции диссоциации аммиака. При последующей подаче смеси аммиака и диоксида углерода - на втором этапе цикла, на поверхности детали аммиак распадается на ионы азота и атомарный водород. Водород, в свою очередь, при температуре выдержки к концу цикла восстанавливает медь из оксида. Таким образом, на поверхности изделия вновь образуется чистая медь. После цикл повторяется до тех пор, пока не будет достигнута заданная толщина диффузионного керамического покрытия.

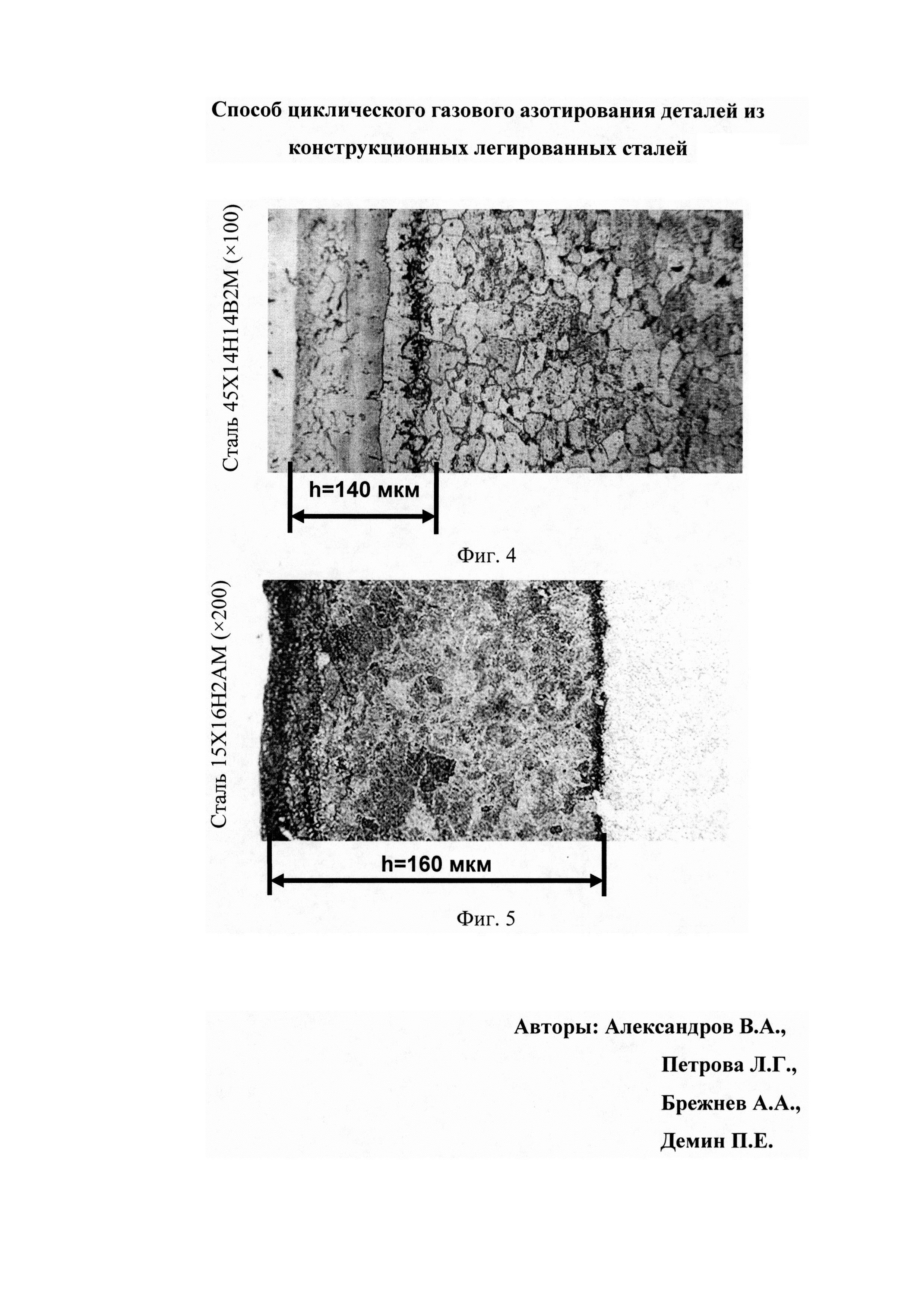

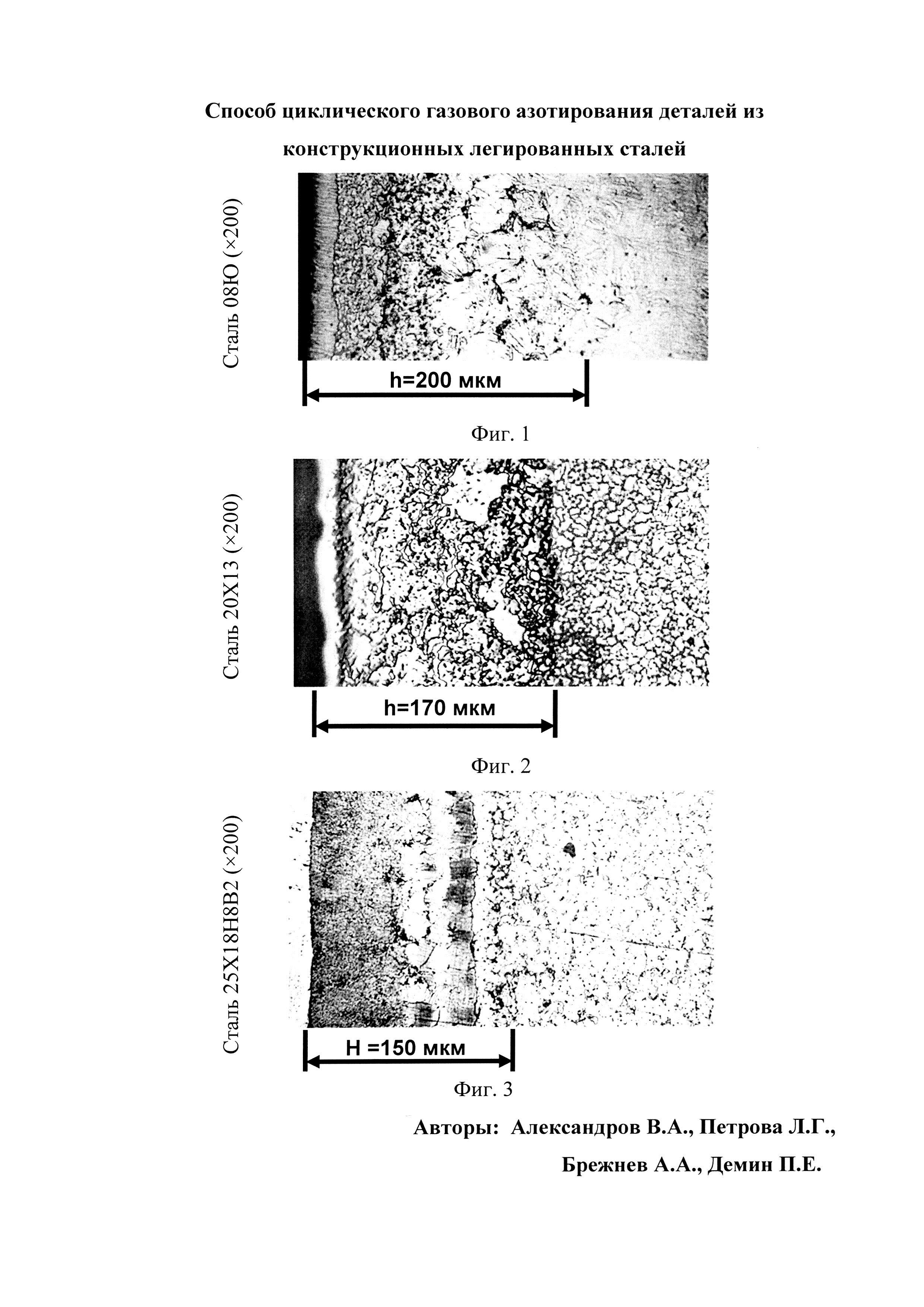

На фиг. 1-5 представлены фотографии структуры упрочненного слоя образцов из конструкционных легированных сталей, таких как 08Ю, 20X13, 25Х18Н8В2, 15Х16Н2АМ, 45Х14Н14В2М, обработанных по заявляемому способу, при толщине медной пленки в 150-200 нм соответственно. На иллюстрациях показана толщина h монолитного слоя металлокерамик.

Способ циклического газового азотирования деталей из конструкционных сталей заключается в том, что детали нагревают до заданной температуры в атмосфере аммиака в смеси с диоксидом углерода, выдерживают при изотермических условиях и затем охлаждают вместе с печью в атмосфере аммиака. Во время изотермической выдержки циклически меняют атмосферу в два этапа в каждом цикле. При этом предварительно на поверхность деталей наносят наноразмерную медную пленку, а изотермическую выдержку на первом этапе цикла проводят в насыщающей атмосфере аммиака в смеси с парами воды, получая на поверхности пленку из окиси меди с последующим ее восстановлением на втором этапе цикла. Причем второй этап цикла проводят в насыщающей атмосфере аммиака в смеси с диоксидом углерода. Соотношение объема аммиака к объему другого компонента насыщающей атмосферы в процессе нагрева и в каждом из этапов цикла изотермической выдержки поддерживают постоянным и равным 1:1.

Изотермическую выдержку проводят в интервале температур Т=540-650°С.

Оптимальной толщиной наноразмерной медной пленки является толщина в интервале 150-200 нм.

Предлагаемый способ реализуется следующим образом.

1. Гальваническим способом на поверхность деталей наносят наноразмерную медную пленку, толщину которой ограничивают. Если толщина медной пленки превысит 500 нм, то она будет препятствовать процессу азотирования. Перед нанесением пленки из меди детали промывают 1% раствором хлористого цинка в воде, для их обезжиривания.

2. Детали из конструкционных легированных сталей нагревают в атмосфере аммиака и диоксида углерода в соотношении 1:1 по объему до температуры в интервале Т=540-650°С.

3. Далее проводят азотирование в условиях изотермической выдержки при той же температуре Т=540-650°С. При этом осуществляют циклическое изменение газовой смеси: на первом этапе цикла подают смесь из аммиака и паров воды, на втором этапе - смесь из аммиака и диоксида углерода. Затем данный цикл повторяют необходимое количество раз. Количество аммиака в процессе насыщения на первом и втором этапах цикла поддерживают постоянным и равным соотношению 1:1 к объему другого компонента насыщающей атмосферы. Подача паров воды на первом этапе цикла обеспечивает получение на поверхности детали пленки из окиси меди к концу первого этапа. Окись меди в процессе насыщения на втором этапе цикла восстанавливается водородом, полученным в результате диссоциации аммиака, и на поверхности детали вновь образуется чистая медь в соответствии с реакцией CuO+H2=Cu+H2O. Окись меди в данном случае является катализатором реакции диссоциации аммиака и позволяет получать на поверхности детали более высокую концентрацию ионов азота, что повышает эффективность процесса азотирования и позволяет получать большую толщину монолитной зоны металлокерамик. Цикл подачи газовых смесей повторяют до тех пор, пока не будет достигнута заданная толщина диффузионного керамического покрытия. Продолжительность этапов цикла подачи газовых смесей - аммиака и паров воды или аммиака и диоксида углерода, устанавливается в каждом конкретном случае в зависимости от толщины наноразмерной пленки из меди. Причем, чем толще пленка, тем продолжительность этапов цикла больше. При достижении заданной толщины слоя керамик, проводят охлаждение вместе с печью в атмосфере аммиака и выгрузку готовых деталей из реактора печи.

Такой способ азотирования позволяет получить на поверхности деталей из конструкционных сталей модифицированный слой с толщиной монолитной зоны металлокерамик в виде оксикарбонитридов толщиной до 200 мкм за счет предварительного нанесения на поверхность деталей наноразмерной пленки из меди.

Для сравнения заявляемого способа с прототипом были проведены исследования деталей-образцов из сталей 08Ю, 15Х16Н2АМ, 20X13, 25Х18Н8 В2, 45Х14Н14 В2М, подвергнутых термодиффузионному азотированию без предварительного нанесения наноразмерной медной пленки и с нанесением наноразмерной медной пленки. Осуществимость и преимущества предлагаемого способа могут быть рассмотрены на представленных ниже примерах.

1. Обработка деталей-образцов из сталей 08Ю, 20X13, 15Х16Н2АМ, 25Х18Н8 В2, 45Х14Н14 В2М по способу, изложенному в прототипе. Детали-образцы нагревали в среде аммиака до температуры Т=540-650°С, выдерживали 8 часов, затем охлаждали в печи. Толщина слоя металлокерамик и значения микротвердости указаны в таблице.

2. Обработка деталей-образцов из сталей 08Ю, 20X13, 15Х16Н2АМ, 25Х18Н8 В2, 45Х14Н14В2М по предлагаемому способу без предварительного нанесения наноразмерной медной пленки. Детали-образцы нагревали в печи до температуры Т=540-650°С (в зависимости от марки стали) в атмосфере аммиака и диоксида углерода, затем проводили азотирование в течение 8 часов в циклически изменяемой газовой среде. Толщина слоя металлокерамик и значения микротвердости указаны в таблице.

3. Обработка деталей-образцов из сталей 08Ю, 20X13, 15Х16Н2АМ, 25Х18Н8В2, 45Х14Н14В2М по предлагаемому способу с предварительно нанесенной наноразмерной пленкой из меди толщиной 50-90 нм. Детали-образцы нагревали в печи до температуры Т=540-650°С (в зависимости от марки стали) в атмосфере аммиака и диоксида углерода, затем проводили азотирование в течение 8 часов в циклически изменяемой газовой среде. Толщина слоя металлокерамик и значения микротвердости указаны в таблице.

4. Обработка деталей-образцов из сталей 08Ю, 20X13, 15Х16Н2АМ, 25Х18Н8В2, 45Х14Н14В2М по предлагаемому способу с предварительно нанесенной наноразмерной пленкой из меди толщиной 150-200 нм. Детали-образцы нагревали в печи до температуры Т=540-650°С (в зависимости от марки стали) в атмосфере аммиака и диоксида углерода, затем проводили азотирование в течение 8 часов в циклически изменяемой газовой среде. Толщина слоя металлокерамик и значения микротвердости указаны в таблице.

5. Обработка деталей-образцов из сталей 08Ю, 20X13, 15Х16Н2АМ, 25Х18Н8В2, 45Х14Н14В2М по предлагаемому способу с предварительно нанесенной наноразмерной пленкой из меди толщиной 350…400 нм. Детали-образцы нагревали в печи до температуры Т=540…650°С (в зависимости от марки стали) в атмосфере аммиака и диоксида углерода, затем проводили азотирование в течение 8 часов в циклически изменяемой газовой среде. Толщина слоя металлокерамик и значения микротвердости указаны в таблице.

Из таблицы видно, что без предварительного нанесения пленки из меди толщина монолитного слоя керамик значительно меньше, чем с нанесением медной пленки. Кроме того, из результатов, представленных в таблице, можно заключить, что наиболее оптимальной является толщина пленки из меди в 150-200 нм, поскольку увеличение или уменьшение ее толщины приводит к снижению толщины слоя металлокерамик.

Из таблицы также видно, что заявляемый способ по сравнению с прототипом позволяет достигать значительно большей толщины монолитного слоя металлокерамик на поверхности обрабатываемого материала за сравнимое время обработки. При этом микротвердость монолитного слоя металлокерамик мало отличается от микротвердости полученной по прототипу из-за того, что строение и состав данных слоев аналогичны, при этом несколько большие значения микротвердости, по-видимому, связаны с некоторым количеством меди, продиффундировавшей в монолитный слой металлокерамик.

На представленных фотографиях структур (см. фиг. 1-5) показана толщина h монолитной зоны металлокерамик для образцов после обработки по заявляемому способу, значения которой составило соответственно: 200 мкм, 170 мкм, 150 мкм, 160 мкм, 135 мкм. Кроме того, из представленных материалов видно, что толщина h монолитного слоя металлокерамик уменьшается с увеличением процентного содержания углерода и легирующих элементов в сталях.

Таким образом, азотирование по предлагаемому способу позволяет получить на поверхности деталей из конструкционных сталей диффузионный азотированный слой с увеличенной толщиной монолитной зоны металлокерамик по сравнению с прототипом в 2-5 раз без увеличения длительности процесса азотирования и без снижения его твердости.