Результат интеллектуальной деятельности: ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ, СТОЙКИХ К АБРАЗИВНОМУ ИЗНОСУ И ВЫСОКОТЕМПЕРАТУРНОЙ КОРРОЗИИ

Вид РИД

Изобретение

Изобретение относится к области материалов для получения покрытий методами газотермического напыления, а именно к порошковым проволокам для получения покрытий, стойких к абразивному износу и высокотемпературной коррозии, с использованием процесса дуговой металлизации, и может быть использовано для защиты поверхности деталей, работающих в условиях воздействия частиц абразива и высоких температур, например труб топочных экранов бойлеров тепловых электростанций.

Известна порошковая проволока [1], включающая оболочку из стали и сердечник, выполненный из шихты, в состав которой в различных сочетаниях введены порошок хрома металлического, железа и карбида бора, причем карбид бора содержит, мас. %: бора 88 и углерода 12. Химический состав указанной порошковой проволоки, мас. %: хром 18-28, бор 4-10, железо - основа.

В структуре покрытий, получаемых при дуговой металлизации данной проволокой, присутствуют, преимущественно, железо и хром Fe и Cr и в меньшей степени бориды Fe2B и оксиды Fe3O4. Указанные покрытия имеют микротвердость 708-800 HV100. Жаростойкость покрытий (показатель, обратный приросту массы) в 5 раз выше, чем у низкоуглеродистой стали. Однако этого недостаточно для указанных выше областей применения [2]. Низкая жаростойкость обусловлена наличием в покрытии, получаемом при дуговой металлизации данной проволокой, преимущественно структурных составляющих с низкими защитными свойствами, боридов Fe2B и оксидов Fe3O4.

В качестве прототипа выбрана порошковая проволока [3], включающая оболочку из стали и сердечник, выполненный из шихты, химический состав указанной порошковой проволоки, мас. %: хром 5,5-9,0, бор 1,2-4,0, алюминий 2,5-10,0, железо - основа.

В структуре покрытий, получаемых при дуговой металлизации данной проволокой, присутствуют, преимущественно, железо и хром Fe и Cr, в меньшей степени оксиды Fe3O4 и Al2O3. Указанные покрытия имеют микротвердость 324-394 HV100. Микротвердость покрытий в 2-4 раза ниже в сравнении с показателями микротвердости и, соответственно, износостойкости покрытий [2]. Жаростойкость покрытий в 20 раз выше, чем у низкоуглеродистой стали. К недостаткам прототипа относится низкая износостойкость покрытий, получаемых при дуговой металлизации данной проволокой.

Задачей технического решения является повышение износо- и коррозионной стойкости деталей, работающих в условиях воздействия частиц абразива и высоких температур.

Поставленная задача решается методом дуговой металлизации порошковой проволоки для нанесения покрытий, стойких к абразивному износу и высокотемпературной коррозии, состоящей из стальной оболочки и сердечника, выполненного из шихты, содержащей хром, бор, алюминий и отличающаяся тем, что дополнительно введены углерод и иттрий при следующем соотношении компонентов, мас. %: хром 5,0-15,0%, бор 1,0-5,0%, алюминий 2,0-12,0%, углерод 0,2-1,0%, иттрий 0,5-1,0%, железо - основа.

В отличие от прототипа в состав шихты дополнительно введены углерод и иттрий, а также увеличено содержание хрома, бора и алюминия.

За счет введения в шихту углерода, хрома и бора покрытия, получаемые при дуговой металлизации предлагаемой порошковой проволокой, обладают высокой износостойкостью, так как в их структуре присутствуют в качестве упрочняющих фаз комплексные карбобориды (Fe, Cr)2(B, C). Данные карбобориды характеризуются высокой способностью противостоять разрушению абразивными частицами за счет высокой силы межатомных связей входящих в них элементов [4], характеризуемой теплотой образования, свободной энергией образования, температурой плавления и микротвердостью упрочняющих фаз.

Введение указанных легирующих в шихту в количествах, обеспечивающих содержание углерода, хрома и бора менее чем 0,2%, 5,0% и 1,0 мас. % соответственно, по результатам исследований [5] не позволяет обеспечить формирование в структуре металлизационных покрытий в достаточном количестве упрочняющих фаз комплексных карбоборидов, в результате они обладают низкой микротвердостью и, соответственно, износостойкостью.

В то же время введение указанных тугоплавких компонентов шихты (для компонентов содержащих хром, температура плавления от 1855°С, бор - от 2075°С [6]) в количествах, обеспечивающих содержание углерода, хрома и бора более чем 1,0%, 15,0% и 5,0 мас. % соответственно не позволяет обеспечить равномерный характер плавления порошковой проволоки при металлизации покрытий, в результате они обладают низкой жаростойкостью.

За счет введения в шихту алюминия и иттрия покрытия, получаемые при дуговой металлизации предлагаемой порошковой проволокой, обладают высокой жаростойкостью из-за большого сродства алюминия и иттрия к кислороду (свободная энергия образования оксидов легирующих элементов, кДж/моль: Y2O3 - 1300; Al2O3 - 1120 [7]), что способствует снижению степени окисления частиц распыляемого материала и улучшению условий взаимодействия в контакте «частица-подложка». При нагреве на поверхности покрытий формируются комплексные оксиды (Fe, Al, Y)2O3 [8]. Данные оксиды характеризуются высокой температурой плавления, химической и термической стабильностью, низкой скоростью роста, высокой прочностью сцепления с основным металлом в процессе циклических нагревов (теплосмен).

Введение указанных легирующих в шихту в количествах, обеспечивающих содержание алюминия и иттрия менее чем 2,0% и 0,5 мас. % соответственно, по результатам исследований [9] не позволяет снизить степень окисления частиц распыляемого материала и обеспечить формирование на поверхности при нагреве металлизационных покрытий в достаточном количестве комплексных оксидов, в результате они обладают низкой жаростойкостью.

В то же время введение указанных легирующих в шихту в количествах, обеспечивающих содержание алюминия и иттрия более чем 12,0%, и 1,0 мас. % соответственно, согласно данным различных авторов способствует снижению микротвердости покрытий и, соответственно, их износостойкости [10, 11].

Пример конкретного выполнения

По предложенному техническому решению изготовлена порошковая проволока с сердечником из шихты, в состав которой введены (в долях от массы проволоки): феррохром высокоуглеродистый ФХ650А 3-6%, ферро-хромбор ФХБ-1 6-26%, порошок алюминиевый ПА4 2-12%, алюмоиттрий АИ65 0,8-1,6%.

Покрытие толщиной 1,0 мм нанесено методом дуговой металлизации из разработанной проволоки (аппарат АДМ-10, ток 320 А, напряжение 34 В) на призмы 10×10×50 мм из стали Ст 3.

Микротвердость с поверхности металлизационных покрытий измеряли согласно ГОСТ 9450 на микротвердомере Leica VMHT AUTO при нагрузке 100 г, индентором служила алмазная пирамида с углом между противоположными гранями 136°.

Жаростойкость образцов покрытий определяли согласно ГОСТ 9.312 как величину, обратную приросту массы в результате выдержки в течение 100 часов при температуре 700°С.

Износостойкость определяли для образцов покрытий с размерами 10×10 мм путем совершения возвратно-поступательных движений по шлифовальной бумаге 14А по ГОСТ 6456 на основе электрокорунда. Путь трения образца за одно испытание при скорости движения 0,158 м/с устанавливался равным 60 м, нормальная удельная нагрузка на образец - равной 1 МПа, величина поперечного смещения шлифовальной бумаги на один двойной ход образца - равной 0,0012 м. Износостойкость образцов покрытий определяли как величину, обратную потере массы по результатам трех испытаний.

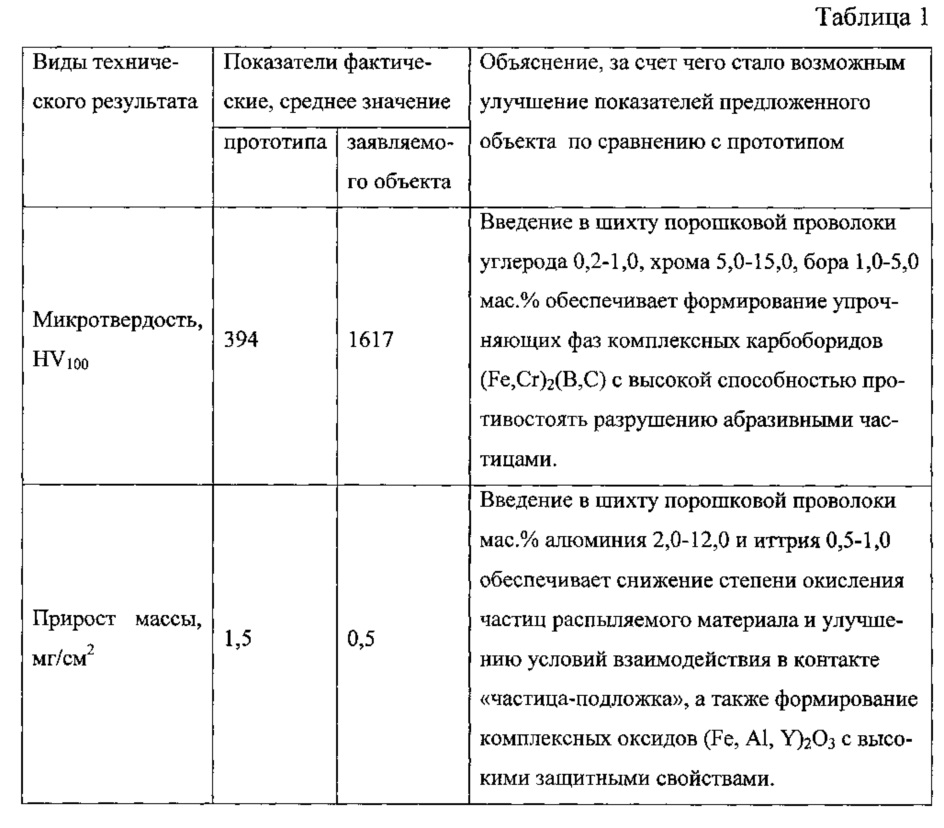

Техническим результатом является повышение микротвердости и жаростойкости покрытий, получаемых при дуговой металлизации из разработанной проволоки по сравнению с покрытиями, получаемыми из проволоки-прототипа в 4 и 3 раза соответственно.

Наличие причинно-следственной связи между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом показано в Таблице 1.

Для условий изнашивания с преимущественным разрушением поверхностного слоя под действием твердых абразивных частиц материалы с высокой твердостью отличаются также и высокой износостойкостью [12].

Авторами изобретения установлено, что для покрытий с высокой микротвердостью, получаемых при дуговой металлизации из разработанной порошковой проволоки, износостойкость на порядок выше, чем у низкоуглеродистых сталей. Так, потеря массы для стали Ст3 по результатам испытаний составляет 1,00 г, а для покрытия - 0,16 г.

Литература

1. CN 102703849 A Cored wire for preparing FeCrB coating through electric arc spraying and coating preparation method.

2. Wielage В., Pokhmurska H., Student M., Gvozdeckii V., Stupnyckyj Т., Pokhmurskii V. Iron-based coatings arc-sprayed with cored wires for applications at elevated temperatures. Surface Coatings Technology, 2013, 220, pp. 27-35.

3. CN 103233195 A Powder-core wire for preparing iron-base corrosion-resistant coating by arc spraying and preparation method of coating.

4. Крагельский, И.В. Трение и износ. - М.: Машгиз, 1962. - 383 с.

5. Коробов Ю.С., Невежин С.В., Верхорубов B.C., Ример Г.А., Кашфуллин A.M. Исследование влияния технологических параметров дуговой металлизации на адгезионную прочность покрытий. Сварка и диагностика, 2015, №1, с. 24-26.

6. Рысс М.А. Производство ферросплавов. - М.: Металлургия, 1985. - 344 с.

7. Кулик А.Я., Борисов Ю.С. Газотермическое напыление композиционных порошков. - Л.: Машиностроение, 1985. - 199 с.

8. Невежин С.В. Совершенствование состава проволок для дуговой металлизации жаростойких покрытий на основе нейросетевого моделирования. Автореф. дис. канд. тех. наук. - Екатеринбург, 2014. - 24 с.

9. Коробов Ю.С., Невежин С.В., Верхорубов B.C., Ример Г.А. Разработка порошковых проволок для дуговой металлизации жаростойких покрытий на основе нейросетевого моделирования. Сварка и диагностика, 2014, №5, с. 18-23.

10. Похмурский В.И., Студент М.М., Довгунык В.М., Сидорак И.И. Порошковые проволоки систем FeCrB+Al и FeCr+Al+C для электродуговой металлизации. Автоматическая сварка, 2002, №3, с. 32-35.

11. Не D.Y., Jiang J.M., Sha P., Li X.Y., Shi Y.W. Effect of Rare Earth Elements on the Wear Resistance of Iron-Based Thermal Sprayed Coatings. ITSC 2004. ASM International. 2004. pp. 1463-1466.

12. Тененбаум M.M. Износостойкость конструкционных материалов и деталей машин при абразивном изнашивании. - М.: Машиностроение, 1966. - 322 с.