Результат интеллектуальной деятельности: Способ обработки фосфатного концентрата РЗЭ

Вид РИД

Изобретение

Изобретение относится к обработке фосфатного концентрата редкоземельных элементов (РЗЭ), получаемого при комплексной переработке апатита, и может быть использовано в химической промышленности для получения нерадиоактивного карбонатного или гидроксидного концентрата РЗЭ.

При переработке на минеральные удобрения апатитового концентрата, содержащего около 1 мас. % оксидов РЗЭ и 0,002-0,003 мас. % тория, широко используется азотнокислотная технология. Она включает (см. Гольдинов А.Л., Копылев Б.А., Абрамов О.Б., Дмитриевский Б.А. Комплексная азотнокислотная переработка фосфатного сырья. Л.: Химия, 1982, 208 с.) разложение концентрата азотной кислотой с получением азотно-фосфорнокислого раствора, последовательное выделение из него нитрата кальция и фторосиликата натрия, нейтрализацию аммиаком раствора с образованием осадка фосфатов основной части РЗЭ и маточного раствора с остаточной частью РЗЭ и обработку маточного раствора путем его нейтрализации с получением минеральных удобрений. В фосфатный концентрат РЗЭ при этом попадает основная часть содержащегося в апатитовом концентрате тория. Основной трудностью при переработке такого концентрата является его очистка от примесей фосфора, тория и кальция.

Известен способ обработки фосфатного концентрата РЗЭ, полученного при переработке апатита и содержащего примеси кальция, тория, алюминия и железа (см. пат. 2523319 РФ, МПК C01F 17/00, C22B 59/00, 3/08 (2006.01), 2014), включающий обработку исходного концентрата раствором серной кислоты концентрацией 4-6 мас. % в присутствии сульфоксидного катионита в водородной или аммонийной форме с растворением в общем и целом всего концентрата, при этом РЗЭ, примеси тория и кальция сорбируются сульфоксидным катионитом, а в сернокислый раствор наряду с фосфором переводят фтор. Сернокислый раствор и исходный концентрат берут в массовом соотношении не менее 8:1, а сульфоксидный катионит и исходный концентрат - в массовом соотношении не менее 10:1. После растворения концентрата сернокислый раствор отделяют от сульфоксидного катионита, десорбируют из катионита РЗЭ и примеси тория и кальция раствором сульфата или нитрата аммония при их концентрации в растворе 200-300 г/л с получением сульфатного или нитратного десорбата, который нейтрализуют аммонийным соединением в три стадии. На первой стадии нейтрализацию ведут до обеспечения рН 4,2-5,0 с образованием и отделением торийсодержащего осадка. На второй стадии нейтрализацию ведут до обеспечения рН 7,0-7,5 с образованием и отделением концентрата РЗЭ, а на третьей стадии - до рН не менее 8,5 с образованием и отделением кальцийсодержащего осадка. В качестве аммонийного соединения при нейтрализации десорбата используют газообразный аммиак или его смесь с углекислым газом в мольном отношении 2:1 с получением на второй стадии нейтрализации гидроксидного или карбонатного концентрата РЗЭ.

Данный способ обеспечивает высокую степень отделения от РЗЭ фосфора, тория и кальция, однако в процессе обработки образуется радиоактивный торийсодержащий осадок. Недостатком способа является также повышенный расход кислоты и сульфоксидного катионита. Кроме того, при азотнокислотной переработке апатитового концентрата утилизация образующихся по данному способу сернокислых растворов усложняет и затрудняет процесс переработки апатита. Все это снижает эффективность способа.

Известен также принятый в качестве прототипа способ обработки фосфатного концентрата РЗЭ, полученного при переработке апатита и содержащего примеси кальция, тория, алюминия и железа, (см. Локшин Э.П., Тареева О.Α., Елизарова И.Р. Сорбционная конверсия фосфатных концентратов редкоземельных металлов // Журн. прикл. химии. 2014. Т. 87, №8. С. 1038-1043), включающий обработку концентрата раствором 2-6 мас. % азотной кислоты при температуре 20-80°С в присутствии сульфоксидного катионита в водородной форме с переводом фосфора в образовавшуюся пульпу и сорбцией РЗЭ и основной части примесей кальция, тория, алюминия и железа катионитом. При кислотной обработке массовое соотношение исходного концентрата и азотнокислого раствора и отношение массы концентрата и объема сульфоксидного катионита равны 1:10. Образовавшуюся пульпу отделяют от катионита. Десорбцию РЗЭ, кальция, алюминия и железа из катионита осуществляют раствором нитрата аммония с получением десорбата. Нейтрализацию десорбата обычно проводят аммонийным соединением в виде газообразного аммиака или его смеси с углекислым газом с получением очищенного концентрата РЗЭ.

Недостатком известного способа является то, что торий не десорбируется раствором нитрата аммония и при многократном использовании накапливается в сульфоксидном катионите. Анализ показывает, что уже после нескольких циклов использования катионита в обороте его удельная эффективная радиоактивность Аэфф превышает допустимую. Для использованных в прототипе концентратов через 3 цикла Аэфф составляет 850-910 Бк/кг и будет возрастать на 285-303 Бк/кг в каждом цикле. Таким образом, торий, накапливаясь в катионите, делает его радиоактивным материалом, который необходимо выводить из процесса и складировать в специальном хранилище. Недостатком способа также является повышенный расход азотной кислоты и катионита. Все это снижает эффективность способа.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении эффективности способа за счет исключения образования радиоактивного сульфокатионита при его многократном использовании, снижения расхода кислотного реагента и сорбента.

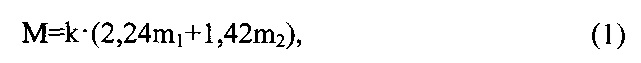

Технический результат достигается тем, что в способе обработки фосфатного концентрата РЗЭ, полученного при переработке апатита и содержащего примеси кальция, тория, алюминия и железа, включающем азотнокислотную обработку концентрата при нагревании в присутствии сульфоксидного катионита с переводом фосфора в образовавшуюся пульпу и сорбцией РЗЭ и кальция катионитом, отделение пульпы от катионита, десорбцию РЗЭ и кальция из катионита раствором нитрата аммония с получением десорбата и нейтрализацию десорбата с получением очищенного концентрата РЗЭ, согласно изобретению, обработку концентрата осуществляют 1-2 мас. % азотной кислотой, в которую вводят фтор-ион в количестве, определяемом согласно зависимости

где М - масса фтор-иона, кг;

k - эмпирический коэффициент, k=1,02-1,05;

m1 - масса Al2O3 в концентрате РЗЭ, кг;

m2 - масса Fe2O3 в концентрате РЗЭ, кг,

при этом в пульпу дополнительно переводят торий, а нейтрализацию десорбата ведут до обеспечения рН 7,35-7,5.

Достижению технического результата способствует то, что фосфатный концентрат и раствор азотной кислоты, содержащий фтор-ион, берут в массовом соотношении 1:(9-10).

Достижению технического результата способствует также то, что фосфатный концентрат и сульфоксидный катионит берут в массовом соотношении 1:(5,0-5,5).

Достижению технического результата способствует также и то, что в качестве источника фтор-иона используют фторид аммония, бифторид аммония или фтористоводородную кислоту.

Достижению технического результата способствует и то, что обработку концентрата ведут при температуре 70-80°С.

Сущность заявленного способа заключается в следующем. Как показали выполненные исследования, низкоконцентрированным (1-2 мас. %) раствором азотной кислоты содержащиеся в фосфатном концентрате фосфаты РЗЭ выщелачиваются, хотя и в небольшой степени. Одновременно выщелачиваются также фосфаты кальция, тория, алюминия, железа. При введении в азотнокислый раствор фтор-иона протекают реакции перехода катионов алюминия и железа во фторсодержащие комплексные анионы:

где Ме3+=Al3+, Fe3+, а также образование очень мало растворимого фторида тория:

Фтор-ион более эффективно взаимодействует с катионами алюминия и железа, и лишь затем с торием с образованием ThF4, поэтому для предотвращения поглощения тория сульфокатионитом количество введенного фтор-иона должно несколько превышать количество, требуемое для протекания реакций (2) и (3).

Введение фтор-иона приводит также к частичному образованию фторидов РЗЭ, однако, в отличие от ThF4, их растворимость в 1-2 мас. % растворе азотной кислоты достаточно высока, что обеспечивает эффективный переход РЗЭ в катионит при минимальном сорбировании тория и значительном снижении сорбирования алюминия и железа.

Практическое отсутствие тория в сорбенте и, как следствие, в десорбате позволяет выделять нерадиоактивный гидроксидный или карбонатный концентрат РЗЭ путем нейтрализации десорбата до рН 7,35-7,5.

Отделенная от катионита азотно-фосфорнокислотная пульпа нерадиоактивна. Она может быть присоединена к азотно-фосфорнокислому раствору, полученному после осаждения фосфатного концентрата РЗЭ при обработке апатитового концентрата, и переработана вместе с ним на азотно-фосфорное удобрение.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Осуществление обработки концентрата 1-2 мас. % азотной кислотой, содержащей фтор-ион, обеспечивает полноту обработки концентрата РЗЭ при пониженном расходе кислоты в присутствии сорбента как в водородной Н+, так и аммонийной NH4+ формах. При понижении концентрации азотной кислоты менее 1 мас. % замедляется растворение концентрата, а при повышении концентрации азотной кислоты более 2 мас. % заметно снижается сорбционная емкость сульфоксидного катионита и увеличивается расход катионита.

Наличие фтор-иона при азотнокислотной обработке концентрата позволяет связать переходящий в пульпу торий в практически не растворимый ультрадисперсный порошок фторида тория ThF4, что предотвращает его сорбцию сульфокатионитом. Для создания наиболее благоприятных условий образования фторида тория необходимо, чтобы количество вводимого фтор-иона отвечало зависимости (1). Эмпирический коэффициент k=1,02-1,05 обеспечивает гарантированное образование фторида тория с учетом содержания алюминия и железа в фосфатном концентрате. При значении коэффициента k менее 1,02 не гарантируется необходимая полнота связывания тория в его фторид, а при значении коэффициента более 1,05 увеличивается расход содержащего фтор-ион реагента и уменьшается полнота сорбции РЗЭ. Все это снижает эффективность обработки фосфатного концентрата.

Извлечение в пульпу тория наряду с фосфором при азотнокислотной обработке концентрата РЗЭ обеспечивает не только исключение образования радиоактивного сульфокатионита при его многократном использовании, но и способствует снижению расхода катионита.

Нейтрализация десорбата до обеспечения рН 7,35-7,5 обеспечивает практически полное осаждение гидроксидов или карбонатов РЗЭ при одновременном исключении соосаждения кальция. При нейтрализации десорбата до величины рН менее 7,35 не будет обеспечиваться полнота осаждения РЗЭ, а при нейтрализации до величины рН более 7,5 будет соосаждаться кальций.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в повышении эффективности способа за счет исключения образования радиоактивного сульфоксидного катионита при его многократном использовании, а также за счет снижения расхода кислотного реагента и катионита.

В частных случаях осуществления изобретения предпочтительны следующие конкретные операции и реагенты.

Массовое соотношение фосфатного концентрата и раствора азотной кислоты, содержащего фтор-ион, равное 1:(9-10) обеспечивает требуемую полноту обработки фосфатного концентрата при необходимом содержании фосфат-иона. Расход азотной кислоты по отношению к концентрату менее 9 приводит к повышенной концентрации фосфат-иона в образующем пульпу растворе, что вызывает снижение полноты обработки фосфатного концентрата и может также привести к получению пульпы, радиоактивность которой превысит норму. Расход азотной кислоты по отношению к концентрату более 10 приводит к повышению расхода азотной кислоты и количества подлежащей утилизации пульпы.

Массовое соотношение фосфатного концентрата и сульфоксидного катионита, равное 1:(5,0-5,5), обеспечивает необходимую степень сорбции РЗЭ и кальция. Расход катионита по отношению к концентрату менее 5,0 может привести к нехватке сорбента и, как следствие, снижению полноты обработки фосфатного концентрата. Расход катионита по отношению к концентрату более 5,5 приводит к непроизводительному увеличению расхода сорбента, снижению в нем концентрации РЗЭ и, соответственно, снижению эффективности десорбции.

Использование в качестве источника фтор-иона фторида аммония, бифторида аммония или фтористоводородной кислоты обеспечивает эффективное связывание тория во фторид тория ThF4. При этом не происходит снижения кислотности азотнокислого раствора и в реакционную систему не вносятся дополнительные катионы.

Проведение обработки концентрата при повышенной температуре 70-80°С способствует повышению сорбционной способности сульфокатионита и эффективности способа в целом.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения исключения образования радиоактивного сульфоксидного катионита при его многократном использовании, снижения расхода кислотного реагента и катионита.

Сущность заявляемого способа может быть пояснена следующими примерами.

Пример 1. Берут 1 кг фосфатного концентрата РЗЭ, осажденного из азотно-фосфорнокислого раствора, полученного при азотнокислотной переработке апатитового концентрата. Концентрат содержит, мас. %: 12,21 ΣTr2O3, 5,7 СаО, 0,12 Na2O, 0,04 MgO, 2,09 Al2O3, 1,55 F, 23,8 P2O5, 0,85 TiO2, 3,52 Fe2O3, 1,03 SiO2, 0,0294 ThO2. Концентрат обрабатывают при температуре 80°С в течение 2 часов 10 л раствора азотной кислоты концентрацией 1 мас. %, содержащего 98,7 г фтор-иона, который вводят в виде фторида аммония NH4F в количестве 192 г. Количество M фтор-иона определяют согласно зависимости (1), где k=1,02, m1=0,0209 кг, m2=0,0352 кг. Массовое соотношение фосфатного концентрата и раствора азотной кислоты, содержащего фтор-ион, равно 1:10. Обработку концентрата ведут в присутствии сульфоксидного катионита КУ-2-8 чС в водородной форме, взятого в количестве 5 кг. Массовое соотношение концентрата и катионита равно 1:5.

В процессе растворения концентрата сульфоксидный катионит сорбирует РЗЭ, примеси кальция и частично другие катионные примеси, а фосфор, торий, фтор и остаточная часть катионных примесей переходят в азотнокислую пульпу. Количество тория, перешедшего в пульпу из фосфатного концентрата, составило 94,84%. Величина удельной эффективной радиоактивности пульпы составила Аэфф=88 Бк/кг. Полученную пульпу отделяют от сульфоксидного катионита, содержание тория в котором составило 0,0003 мас. % при величине удельной эффективной радиоактивности Аэфф=9,6 Бк/кг. Из катионита РЗЭ и кальция десорбируют 25 л раствора нитрата аммония концентрацией 300 г/л с получением нитратного десорбата с рН 1, который нейтрализуют аммонийным соединением в виде газообразного аммиака до обеспечения рН 7,35 с образованием и отделением фильтрацией гидроксидного концентрата РЗЭ. Полученный в количестве 0,21 кг гидроксидный концентрат содержал 54 мас. % ΣTr2O3 с величиной удельной эффективной радиоактивности Аэфф=13,6 Бк/кг, то есть гидроксидный концентрат относится к 1 классу материалов, обращение с которыми в производственных условиях осуществляется без ограничений. Извлечение РЗЭ из исходного фосфатного концентрата РЗЭ в нерадиоактивный концентрат составило 92,9%. Примеси фосфора и фтора в концентрате отсутствуют.

При использовании сульфоксидного катионита в 14 циклах его удельная эффективная радиоактивность Аэфф составила 110 Бк/кг.

Пример 2. Берут 1 кг фосфатного концентрата РЗЭ, осажденного из азотно-фосфорнокислого раствора, полученного при азотнокислотной переработке апатитового концентрата. Концентрат содержит, мас. %: 12,21 ΣTr2O3, 5,7 СаО, 0,12 Na2O, 0,04 MgO, 2,09 Al2O3, 1,55 F, 23,8 P2O5, 0,85 TiO2, 3,52 Fe2O3, 1,03 SiO2, 0,0294 ThO2. Концентрат обрабатывают при температуре 70°С в течение 2,5 часов 10 л раствора азотной кислоты концентрацией 1,2 мас. %, содержащего 101,6 г фтор-иона, который вводят в виде бифторида аммония NH4F⋅HF в количестве 152,4 г. Количество M фтор-иона определяют согласно зависимости (1), где k=1,05, m1=0,0209 кг, m2=0,0352 кг. Массовое соотношение фосфатного концентрата и раствора азотной кислоты, содержащего фтор-ион, равно 1:10. Обработку концентрата ведут в присутствии сульфоксидного катионита КУ-2-8 чС в водородной форме, взятого в количестве 5,5 кг. Массовое соотношение концентрата и катионита равно 1:5,5.

В процессе растворения концентрата сульфоксидный катионит сорбирует РЗЭ, примеси кальция и частично другие катионные примеси, а фосфор, торий, фтор и остаточная часть катионных примесей переходят в азотнокислую пульпу. Количество тория, перешедшего в пульпу из фосфатного концентрата, составило 95,6%. Величина удельной эффективной радиоактивности пульпы составила Аэфф=89 Бк/кг. Полученную пульпу отделяют от сульфоксидного катионита, содержание тория в котором составило 0,00026 мас. % при величине удельной эффективной радиоактивности Аэфф=8,2 Бк/кг. Из катионита РЗЭ и кальция десорбируют 27,5 л раствора нитрата аммония концентрацией 320 г/л с получением нитратного десорбата с рН 1, который нейтрализуют аммонийным соединением в виде смеси газообразного аммиака и углекислого газа, взятых в мольном соотношении 2:1, до обеспечения рН 7,5 с образованием и отделением фильтрацией карбонатного концентрата РЗЭ. Полученный в количестве 0,2 кг карбонатный концентрат содержал 58,6 мас. % ΣTr2O3 с величиной удельной эффективной радиоактивности Аэфф=10,2 Бк/кг, то есть карбонатный концентрат относится к 1 классу материалов, обращение с которыми в производственных условиях осуществляется без ограничений. Извлечение РЗЭ из исходного фосфатного концентрата РЗЭ в нерадиоактивный концентрат составило 96%. Примеси фосфора и фтора в концентрате отсутствуют.

При использовании сульфоксидного катионита в 15 циклах его удельная эффективная радиоактивность Аэфф составила 105 Бк/кг.

Пример 3. Берут 1 кг фосфатного концентрата РЗЭ, осажденного из азотно-фосфорнокислого раствора, полученного при азотнокислотной переработке апатитового концентрата. Концентрат содержит, мас. %: 12,21 ΣTr2O3, 5,7 СаО, 0,12 Na2O, 0,04 MgO, 2,09 Al2O3, 1,55 F, 23,8 P2O5, 0,85 TiO2, 3,52 Fe2O3, 1,03 SiO2, 0,0294 ThO2. Концентрат обрабатывают при температуре 80°С в течение 2 часов 9 л раствора азотной кислоты концентрацией 1,8 мас. %, содержащего 99,7 г фтор-иона, который вводят в виде 40 мас. % фтористоводородной кислоты HF в количестве 220,6 мл. Количество M фтор-иона определяют согласно зависимости (1), где k=l,03, m1=0,0209 кг, m2=0,0352 кг. Массовое соотношение фосфатного концентрата и раствора азотной кислоты, содержащего фтор-ион, равно 1:9. Обработку концентрата ведут в присутствии сульфоксидного катионита КУ-2-8 чС в NH4+ форме, взятого в количестве 5 кг. Массовое соотношение концентрата и катионита равно 1:5.

В процессе растворения концентрата сульфоксидный катионит сорбирует РЗЭ, примеси кальция и частично другие катионные примеси, а фосфор, торий, фтор и остаточная часть катионных примесей переходят в азотнокислую пульпу. Количество тория, перешедшего в пульпу из фосфатного концентрата, составило 96,1%. Величина удельной эффективной радиоактивности пульпы составила Аэфф=99 Бк/кг. Полученную пульпу отделяют от сульфоксидного катионита, содержание тория в котором составило 0,00025 мас. % при величине удельной эффективной радиоактивности Aэфф=7,9 Бк/кг. Из катионита РЗЭ и кальция десорбируют 25 л раствора нитрата аммония концентрацией 350 г/л с получением нитратного десорбата с рН 1, который нейтрализуют аммонийным соединением в виде смеси газообразного аммиака и углекислого газа, взятых в мольном соотношении 2:1, до обеспечения рН 7,5 с образованием и отделением фильтрацией карбонатного концентрата РЗЭ. Полученный в количестве 0,204 кг карбонатный концентрат содержал 57,6 мас. % ΣTr2O3 с величиной удельной эффективной радиоактивности Аэфф=9,8 Бк/кг, то есть гидроксидный концентрат относится к 1 классу материалов, обращение с которыми в производственных условиях осуществляется без ограничений. Извлечение РЗЭ из исходного фосфатного концентрата РЗЭ в нерадиоактивный концентрат составило 96,2%. Примеси фосфора и фтора в концентрате отсутствуют.

При использовании сульфоксидного катионита в 12 циклах его удельная эффективная радиоактивность Аэфф составила 81 Бк/кг.

Пример 4. Берут 1 кг фосфатного концентрата РЗЭ, осажденного из азотно-фосфорнокислого раствора, полученного при азотнокислотной переработке апатитового концентрата. Концентрат содержит, мас. %: 12,21 ΣTr2O3, 5,7 СаО, 0,12 Na2O, 0,04 MgO, 2,09 Al2O3, 1,55 F, 23,8 P2O5, 0,85 TiO2, 3,52 Fe2O3, 1,03 SiO2, 0,0294 ThO2. Концентрат обрабатывают при температуре 80°С в течение 2 часов 9 л раствора азотной кислоты концентрацией 2 мас. %, содержащего 101,6 г фтор-иона, который вводят в виде фторида аммония NH4F в количестве 197,8 г. Количество M фтор-иона определяют согласно зависимости (1), где k=1,05, m1=0,0209 кг, m2=0,0352 кг. Массовое соотношение фосфатного концентрата и раствора азотной кислоты, содержащего фтор-ион, равно 1:9. Обработку концентрата ведут в присутствии сульфоксидного катионита КУ-2-8 чС в NH4+ форме, взятого в количестве 5,5 кг. Массовое соотношение концентрата и катионита равно 1:5,5.

В процессе растворения концентрата сульфоксидный катионит сорбирует РЗЭ, примеси кальция и частично другие катионные примеси, а фосфор, торий, фтор и остаточная часть катионных примесей переходят в азотнокислую пульпу. Количество тория, перешедшего в пульпу из фосфатного концентрата, составило 94,4%. Величина удельной эффективной радиоактивности пульпы составила Aэфф=97 Бк/кг. Полученную пульпу отделяют от сульфоксидного катионита, содержание тория в котором составило 0,00036 мас. % при величине удельной эффективной радиоактивности Аэфф=11,3 Бк/кг. Из катионита РЗЭ и кальция десорбируют 27,5 л раствора нитрата аммония концентрацией 315 г/л с получением нитратного десорбата с рН 1, который нейтрализуют аммонийным соединением в виде смеси газообразного аммиака и углекислого газа, взятых в мольном соотношении 2:1, до обеспечения рН 7,5 с образованием и отделением фильтрацией карбонатного концентрата РЗЭ. Полученный в количестве 0,209 кг карбонатный концентрат содержал 56,8 мас. % ΣTr2O3 с величиной удельной эффективной радиоактивности Аэфф=14 Бк/кг, то есть карбонатный концентрат относится к 1 классу материалов, обращение с которыми в производственных условиях осуществляется без ограничений. Извлечение РЗЭ из исходного фосфатного концентрата РЗЭ в нерадиоактивный концентрат составило 97,2%. Примеси фосфора и фтора в концентрате отсутствуют.

При использовании сульфоксидного катионита в 12 циклах его удельная эффективная радиоактивность Аэфф составила 97 Бк/кг.

Пример 5 (по Прототипу). Берут 1 кг фосфатного концентрата РЗЭ состава по Примеру 1. Концентрат обрабатывают при температуре 80°С в течение 2 часов 10 л раствора азотной кислоты концентрацией 4 мас. %. Массовое соотношение фосфатного концентрата и раствора азотной кислоты равно 1:10. Обработку концентрата ведут в присутствии сульфоксидного катионита КУ-2-8 чС в водородной форме, взятого в количестве 10 л (8 кг). Массовое соотношение концентрата и катионита равно 1:8.

В процессе растворения концентрата сульфоксидный катионит сорбирует РЗЭ, кальций, торий и частично другие катионные примеси, а фосфор, фтор и остаточная часть катионных примесей переходят в азотнокислую пульпу. Количество тория, перешедшего в пульпу из фосфатного концентрата, составило 12,5%. Величина удельной эффективной радиоактивности пульпы равна Aэфф=4,6 Бк/кг. Полученную пульпу отделяют от сульфоксидного катионита, содержание тория в котором составило 0,0035 мас. % при величине удельной эффективной радиоактивности Аэфф=110 Бк/кг. Из катионита РЗЭ и кальция десорбируют 40 л раствора нитрата аммония концентрацией 330 г/л с получением нитратного десорбата с рН 1, который нейтрализуют аммонийным соединением в виде газообразного аммиака до обеспечения рН 7,45 с образованием и отделением фильтрацией гидроксидного концентрата РЗЭ. Полученный в количестве 0,217 кг гидроксидный концентрат содержал 53,8 мас. % ΣTr2O3 с величиной удельной эффективной радиоактивности Аэфф=235 Бк/кг, то есть гидроксидный концентрат относится к 1 классу материалов, обращение с которыми в производственных условиях осуществляется без ограничений. Извлечение РЗЭ из исходного фосфатного концентрата РЗЭ в нерадиоактивный концентрат составило 95,5%. Примеси фосфора и фтора в концентрате отсутствуют.

При использовании сульфоксидного катионита в 8 циклах его удельная эффективная радиоактивность составила Aэфф=830 Бк/кг, то есть такой сорбент относится к II классу материалов с повышенным содержанием природных радионуклидов.

Из вышеприведенных Примеров видно, что заявляемый способ является более эффективным по сравнению с прототипом. Он позволяет исключить образование радиоактивного сульфоксидного катионита при его многократном использовании. Так, при использовании сульфоксидного катионита в 12-15 циклах его удельная эффективная радиоактивность Аэфф составила 81-110 Бк/кг, что значительно ниже нормы (Аэфф≤740 Бк/кг) для 1 класса материалов, обращение с которыми в производственных условиях осуществляется без каких-либо ограничений. Извлечение РЗЭ из исходного фосфатного концентрата РЗЭ в нерадиоактивный концентрат достигает 97,2%. Способ согласно изобретению обеспечивает снижение до 6 раз расхода кислотного реагента и снижение расхода катионита в 1,4-1,6 раза. Способ может быть реализован с использованием стандартного оборудования.