СБОРНЫЙ ТОРМОЗНОЙ ДИСК ВАЛА

Вид РИД

Изобретение

Настоящее изобретение относится к сборному тормозному диску вала, содержащему ступицу, на которой параллельно и на расстоянии друг от друга расположены два фрикционных кольца.

Сборные тормозные диски вала находят применение, в частности, в рельсовых транспортных средствах и благодаря своей сборной форме они могут собираться из нескольких отдельных компонентов.

Под сборным тормозным диском вала следует понимать тормозной диск вала, который собирается по меньшей мере из двух конструкционных элементов. В частности, в настоящем изобретении сборным тормозным диском вала должен обозначаться тормозной диск, имеющий два фрикционных кольца, которые не выполнены как одно целое и не соединены структурно друг с другом, например, как это известно в способе исходного или первичного формообразования, а изготовлены по отдельности и предпочтительно собраны при помощи дополнительных элементов с образованием пары фрикционных колец. При этом в качестве следующего отдельного элемента с парой фрикционных колец может быть состыкована ступица.

Известны, например, тормозные диски вала, содержащие ступицу, на которой параллельно и на расстоянии друг от друга размещены два фрикционных кольца. Между фрикционными кольцами могут проходить опорные пальцы, которые предназначены для того, чтобы воспринимать силы прижатия накладок, действующие в осевом направлении. В частности, в тяжелых рельсовых транспортных средствах силы прижатия накладок, которые от тормозной системы рычагов прикладываются через тормозные накладки к паре фрикционных колец, могут достигать очень большой величины. Поэтому возникает требование выполнить тормозные диски вала, содержащие расположенные между фрикционными кольцами опорные пальцы, соответственно жесткими и обладающими высокой механической нагрузочной способностью.

Кроме того, требуется хороший отвод тепла, и часто предусматривают образование воздушного потока, который например, набегает на тормозной диск вала в осевом направлении со стороны ступицы и вытекает в радиальном направлении с наружной стороны. Благодаря этому пропусканию воздуха вследствие тепловой конвекции тормозной диск может охлаждаться, и воздушный поток образуется посредством вращения тормозного диска вала вокруг его оси вращения. В частности, в литых тормозных дисках вала известны геометрические параметры литья между фрикционными кольцами, которые воспроизводят геометрию центробежного вентилятора, так что соответствующее прохождение воздуха образуется при помощи тормозного диска вала.

Различают по существу два типа вентиляции: описанную радиальную вентиляцию и тангенциальную вентиляцию. Если тормозной диск вала содержит между фрикционными кольцами опорные пальцы, то они осуществляют скорее тангенциальную вентиляцию. Вследствие вращения тормозного диска вала поверхность опорных пальцев подвергается тангенциальному обтеканию, вследствие чего тепло отводится благодаря конвекции. При этом можно наблюдать эффект, состоящий в том, что протекающая среда также легко протекает от внутреннего диаметра к наружному диаметру, как это осуществляется в центробежном вентиляторе. Однако этот эффект играет лишь второстепенную роль, так что по существу образуется осевой воздушный поток. При этом важным является оптимальное расположение и назначение размеров опорных пальцев, так чтобы обеспечивался интенсивный отвод тепла.

В частности, известны сборные тормозные диски вала в виде керамических тормозных дисков, которые содержат фрикционные кольца из керамического материала, а в общем случае, из углеродного материала. Зачастую ступицу таких неметаллических тормозных дисков изготавливают из стали, и требуются трудоемкие соединительные геометрические элементы, чтобы предотвратить обусловленные температурой деформации между керамическим или углеродным материалом и металлической ступицей для размещения фрикционных колец.

Уровень техники

Из DE 19507922 С2 известен сборный тормозной диск вала, который имеет два расположенных на ступице параллельно и на расстоянии друг от друга фрикционных кольца, которые простейшим способом могут быть вырезаны из листового металла. Между фрикционными кольцами находится вентиляционная вставка, которая служит для улучшения охлаждения на внутренней стороне фрикционных колец. Однако упомянутая вентиляционная вставка непригодна для того, чтобы воспринимать действующие в процессе торможения в осевом направлении силы прижатия накладок, и осевые силы, которые посредством тормозного суппорта прикладываются через тормозные накладки к фрикционным кольцам, должны восприниматься соединением фрикционных колец со ступицей. Вследствие этого получается конструкция тормозного диска вала, обладающая меньшей механической нагрузочной способностью.

Из DE 19543799 А1 известен следующий сборный тормозной диск вала, в котором между фрикционными кольцами, изготовленными из углеродистого материала, проходят опорные пальцы, чтобы воспринимать большие силы прижатия накладок, действующие в осевом направлении. При этом пальцы выполнены с буртиком, благодаря чему силы прижатия накладок могут передаваться с геометрическим замыканием. Такая конструкция известна для сборных тормозных дисков вала, содержащих фрикционные кольца, которые изготовлены из керамики или из углеродистого материала. Сборную форму тормозного диска вала используют, в частности, потому, что сплошные соединения между фрикционными кольцами из углеродистого материала и ступицей, которая, как правило, изготовлена из стали, не применимы простым способом. Поэтому используют винтовые соединения или прочие технологии соединения с силовым или с геометрическим замыканием, при этом в монтажном стыке между фрикционными кольцами и ступицей зачастую еще расположены элементы, которые компенсируют различное тепловое расширение между ступицей из стали и фрикционными кольцами из керамики или из углеродистого материала, образованные, например, посредством установочных шпонок.

Раскрытие изобретения: задача, решение, преимущества.

Задачей настоящего изобретения является предложить сборный тормозной диск вала, содержащий фрикционные кольца из стали, который может выдерживать большие механические нагрузки и обеспечивает возможность хорошей внутренней вентиляции.

Исходя из известного по состоянию техники сборного тормозного диска вала, содержащего ступицу и фрикционные кольца, эта задача решена посредством отличительных признаков п. 1 формулы изобретения. Выгодные усовершенствования изобретения приведены в зависимых пунктах формулы изобретения.

Изобретение включает в себя техническую идею, состоящую в том, что сборный тормозной диск вала выполнен из ступицы и двух изготовленных из стали фрикционных колец, которые расположены на ступице параллельно и на расстоянии друг от друга, при этом между фрикционными кольцами расположены опорные пальцы для восприятия силы прижатия накладок, действующей в осевом направлении.

При этом фрикционные кольца могут представлять собой самостоятельную конструктивную группу, собираемую независимо от ступицы, и совместно с опорными пальцами образовывающую пару фрикционных колец. Эта конструктивная группа может при помощи известного способа соединяться со ступицей, которая, в свою очередь, представляет собой самостоятельный конструкционный элемент. В соответствии с этим фрикционные кольца и ступица могут изготавливаться и подготавливаться независимо друг от друга. Это прежде всего дает преимущество при замене пар фрикционных колец на ступице.

Таким образом, сборный тормозной диск вала содержит несколько отдельных элементов, которые образованы по меньшей мере ступицей, двумя изготовленными из стали фрикционными кольцами и определенным количеством опорных пальцев. Аналогично конструкции керамических или углеродных тормозных дисков, известных также под наименование карбоновых тормозов, согласно изобретению тормозной диск вала может быть предоставлен в распоряжение в виде сборного тормозного диска, в котором все существенные в отношении функционирования конструкционные элементы выполнены из стали. В частности, фрикционные кольца могут быть преимущественно вырезаны из стального листа, например, при помощи резания лазерным лучом, резания водяной струей или при помощи прочих термических или абразивных способом разделения, а также фрикционные кольца могут вырезаться из стального листа механическим способом. Пальцы могут изготавливаться из произвольных материалов, однако предпочтительно из стали. Ступица, в частности, также может быть изготовлена из стали, чтобы предотвратить обусловленное тепловым расширением заклинивание с валом, на котором размещен тормозной диск вала.

В результате согласно изобретению предложен сборный тормозной диск вала, который может собираться из различных материалов по типу модульной системы. Наряду со свободным выбором материала благоприятным является то, что геометрия пары фрикционных колец и/или ступицы может изменяться произвольным образом. Благодаря этому, в частности, пара фрикционных колец может очень быстро адаптироваться к изменяющимся окружающим условиям, и пары фрикционных колец с различным выполнением могут монтироваться и снова демонтироваться на одной единственной ступице посредством быстрой замены.

В частности, фрикционные кольца изготовлены из стали, при этом по меньшей мере для опорных пальцев обеспечена возможность свободного выбора материала, чтобы оптимизировать отдельные компоненты тормозного диска вала в отношении их механических и тепловых нагрузок. Наконец, дополнительно может оптимизироваться масса тормозного диска вала, так как применение могут находить геометрические параметры, которые принципиально не могут быть изготовлены при помощи технологии литья.

С преимуществом фрикционные кольца могут иметь отверстия, в которые со стороны концов вставляют опорные пальцы. Опорные пальцы могут быть выполнены осесимметричными и иметь средний участок и концевые цапфы. При сборке тормозного диска вала концевые цапфы опорных пальцев могут вставляться в отверстия в фрикционных кольцах. При этом длина цапф определяет толщину тормозного диска вала, которая может составлять, например, 80 мм.

Диаметр среднего участка опорного пальца может быть больше или меньше, чем диаметр концевых цапф. В частности, может быть благоприятным предусмотреть опорные пальцы, которые имеют средний участок с меньшим диаметром. Это служит для компенсации допусков листов. Кроме того, возможен контроль сварного шва. К тому же может компенсироваться толщина фрикционных колец, не требуя дополнительной механической обработки.

Соединение между опорными пальцами и фрикционными кольцами, в частности, между концевыми цапфами, которые вставлены в отверстия фрикционных колец, может быть выполнено посредством прессового соединения, посредством паяного соединения, посредством сварного соединения или посредством заклепочного соединения. Наконец, благоприятным образом может быть также выполнено винтовое соединение, содержащее соединительные винты. Если соединение между опорными пальцами и фрикционными кольцами образовано в виде паяного соединения, то оно может быть выполнено, например, посредством высокотемпературной пайки или пайки твердым припоем. При этом могут применяться температуры пайки, которые при нормальной эксплуатации тормозного диска не возникают.

Если соединение между опорными пальцами и фрикционными кольцами образовано посредством сварного соединения, то для этого могут применяться, например, сварка лазерным лучом, сварка электронным лучом или другие возможные способы сварки. В частности, при сварке электронным лучом ввод тепла в стыкуемые компоненты является минимальным, так что в фрикционных кольцах может образовываться лишь минимальное тепловое коробление вследствие процесса сварки, и поэтому этом способ должен находить предпочтительное применение. Благодаря сплошному соединению выгодным образом обеспечивают то, что тепло, которое образуется в фрикционных кольцах вследствие работы тормозного диска вала, может направляться в опорные пальцы, так что тепло может отводится посредством внутренней вентиляции особенно эффективно.

С особым преимуществом паяное соединение может быть образовано в соответствующей печи, при этом одновременно может, например, производиться тепловая обработка фрикционных колец при помощи высокотемпературной пайки. Благодаря этой технологии соединения добиваются преимущества, состоящего в том, что при помощи процесса соединения, а именно высокотемпературной пайки, может также производиться процесс закалки дополнительных компонентов, в частности фрикционных колец. Вследствие этого достигают нескольких преимуществ, так как образуется оптимальный материал, который вследствие последующих процессов обработки или соединения уже не изменяет своих свойств материала, и может быть обеспечено, что путем образования соединения и закалки в одном процессе достигается технологическое преимущество экономичности.

Также является благоприятным расположение между фрикционными кольцами охлаждающих элементов, которые, в частности, приварены или припаяны на внутренней стороне фрикционных колец. Кроме того, охлаждающие элементы на внутренней стороне фрикционных колец могут быть привинчены или припаяны с торцевой стороны.

Охлаждающие элементы увеличивают емкость аккумулирования энергии тормозного диска. При этом тепло подводится от фрикционного кольца в охлаждающие элементы, и там отводится посредством конвекции. Таким образом, посредством охлаждающих элементов увеличивается поверхность конвекции, вследствие чего большее количество энергии может отдаваться в протекающую среду.

Дополнительно охлаждающие элементы могут быть выполнены таким образом, что они благоприятствуют прохождению потока охлаждающего воздуха через тормозной диск вала, посредством того, что охлаждающие элементы имеют, например, форму наподобие лопатки турбины. Охлаждающими элементами могут быть листовые элементы, и альтернативно или дополнительно к охлаждающим элементам на внутренних сторонах фрикционных колец может располагаться определенное количество опорных пальцев, имеющих длину, которая короче, чем длина опорных пальцев, которые проходят между обоими фрикционными кольцами и соединяют их друг с другом. При расположении укороченных опорных пальцев получается дополнительное преимущество, состоящее в том, что расположение таких укороченных опорных пальцев может осуществляться с целью образования оптимального соотношения мощности охлаждения и мощности потерь, а также геометрия отдельных опорных пальцев может выбираться с большой свободой в отношении конфигурации.

С дополнительным преимуществом материал охлаждающих элементов может выбираться независимо. Возможными являются стальные материалы и литые материалы. Кроме того, могут также применяться не содержащие железа материалы, например алюминий или медь, или их сплавы. Кроме того, поверхностные свойства обтекаемой боковой поверхности могут оптимизироваться в отношении термических и аэрогидромеханических свойств.

Может быть предусмотрен внутренний ряд опорных пальцев, имеющих осевые проходные отверстия, через которые насквозь проходят соединительные винты. Соединительные винты могут, например, ввинчиваться во внутреннюю резьбу, которая выполнена в одном из фрикционных колец, или могут быть предусмотрены крепежные гайки, в которые ввинчиваются соединительные винты. Если температурная нагрузка является очень высокой, то размещенная на соединительном винте со стороны конца гайка может быть сформирована в виде втулки, и таким способом резьба может освобождаться от температурного воздействия. Кроме того, при применении двух втулок может экономиться монтажное пространство. Таким образом, крепежное кольцо, фрикционные кольца и, в частности, опорные пальцы могут свинчиваться при помощи проходных отверстий в блок, благодаря чему обеспечивается особенно жесткое соединение между фрикционными кольцами и ступицей. Кроме того, в этом варианте применяют кулисные камни.

На ступице могут быть сформированы кулачки, которые проходят между фрикционными кольцами в радиальном направлении наружу и через которые проведены соединительные винты. Благодаря этому через кулачки тормозной момент может передаваться от фрикционных колец на ступицу, при этом кулачки могут иметь выемки, в которые могут быть вставлены кулисные камни, которые могут быть выполнены обычным образом из улучшенной стали или из литой стали. В частности, кулисные камни могут иметь в выемках кулачков небольшую подвижность в радиальном направлении, чтобы компенсировать различия радиального теплового расширения между ступицей и фрикционными кольцами.

Кроме того, фрикционные кольца могут иметь ориентированные в радиальном направлении внутрь выступы, которые могут входить в выемки, размещенные в ступице. Благодаря этому обеспечивается геометрическое замыкание, в частности, для передачи тормозных моментов, которые воздействуют от фрикционных колец на ступицу.

Могут быть предусмотрены крепежные кольца, которые на наружной стороне прилегают к фрикционным кольцам во внутренней в радиальном направлении области. При этом соединительные винты могут проходить насквозь через крепежные кольца и по меньшей мере через часть ступицы или через ее фасонный элемент, при этом, в частности, могут быть предусмотрены керамические подкладные шайбы, которые расположены между головками соединительных винтов или крепежными гайками на соединительных винтах и фрикционными кольцами. Благодаря этому образуется тепловой барьер, так что более высокие температуры, которые могут возникать в фрикционных кольцах, не передаются непосредственно на ступицу. Кроме того, крепежные кольца служат для того, чтобы соединительные винты на нагружались на изгиб, при этом крепежное кольцо может быть выполнено из материала, который отличается малым коэффициентом линейного расширения. Уже благодаря этому может минимизироваться теплопередача от фрикционных колец на ступицу.

Кроме того, соединение с геометрическим замыканием фрикционных колец и ступицы пригодно для разделенного варианта пары фрикционных колец. Для этого плоскость разделения пары фрикционных колец может быть проведена посередине в ориентированные в радиальном направлении внутрь выступы. В соответствии с этим определенная доля центробежных сил, которые воздействуют на разделенную пару фрикционных колец, может передаваться через кулачки ступицы. В соответствии с этим возможное резьбовое соединение частей обеих половин фрикционных колец может иметь меньшие размеры.

Наконец, использование соединения с геометрическим замыканием обеспечивает возможность применения больших по сравнению с известными соединениями диаметров ступицы. Так как в этом случае тормозной момент передается через геометрическое замыкание фрикционных колец и ступицы, исключаются соединительные элементы, которые передают тормозной момент в других вариантах выполнения. Благодаря этому может экономиться монтажное пространство, которое соответственно может использоваться для увеличениея диаметра ступицы.

Краткое описание чертежей

Следующие мероприятия, улучшающие изобретение, подробнее описаны ниже совместно с описанием предпочтительных вариантов выполнения изобретения со ссылками на чертежи.

На них изображено:

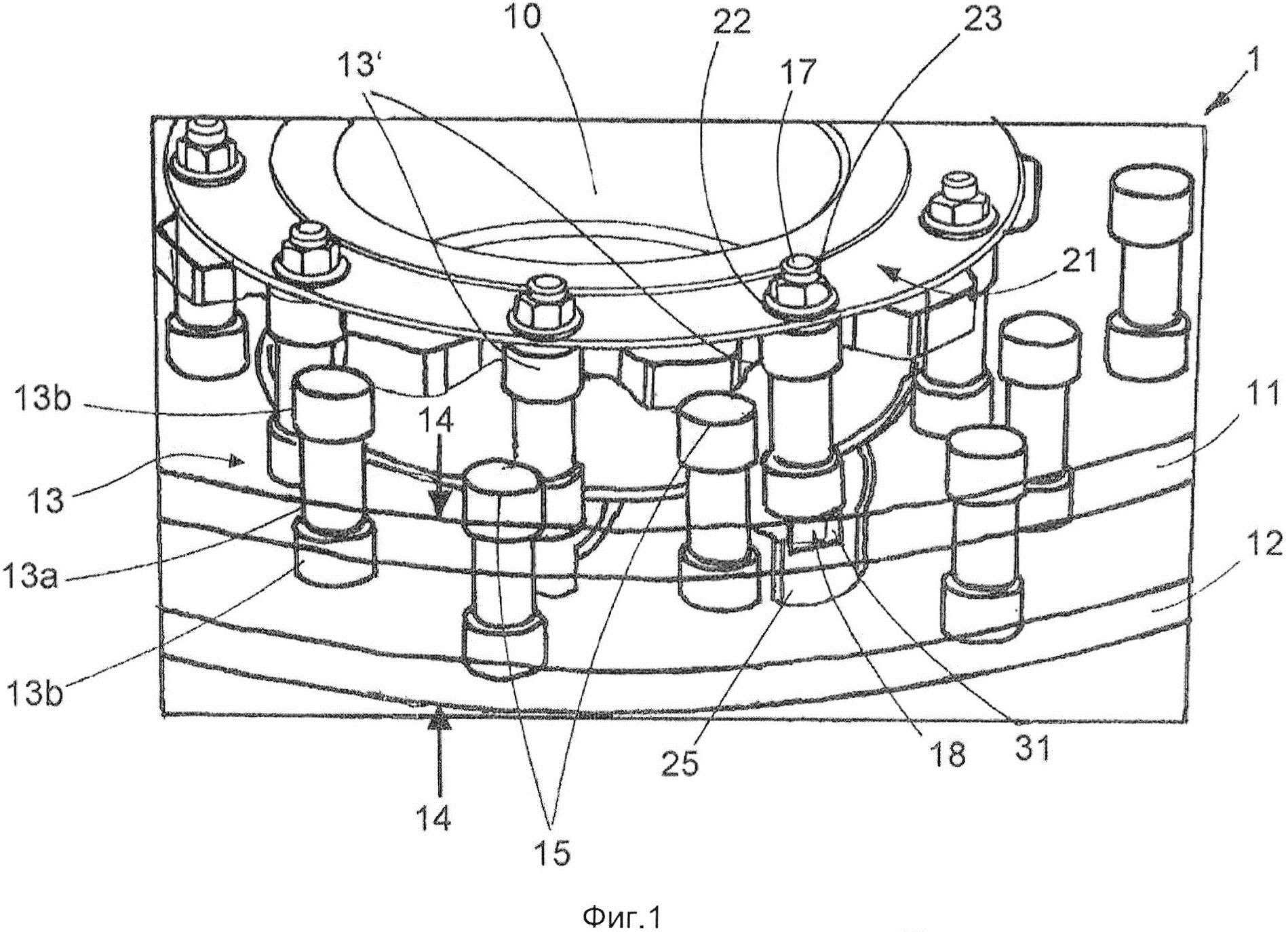

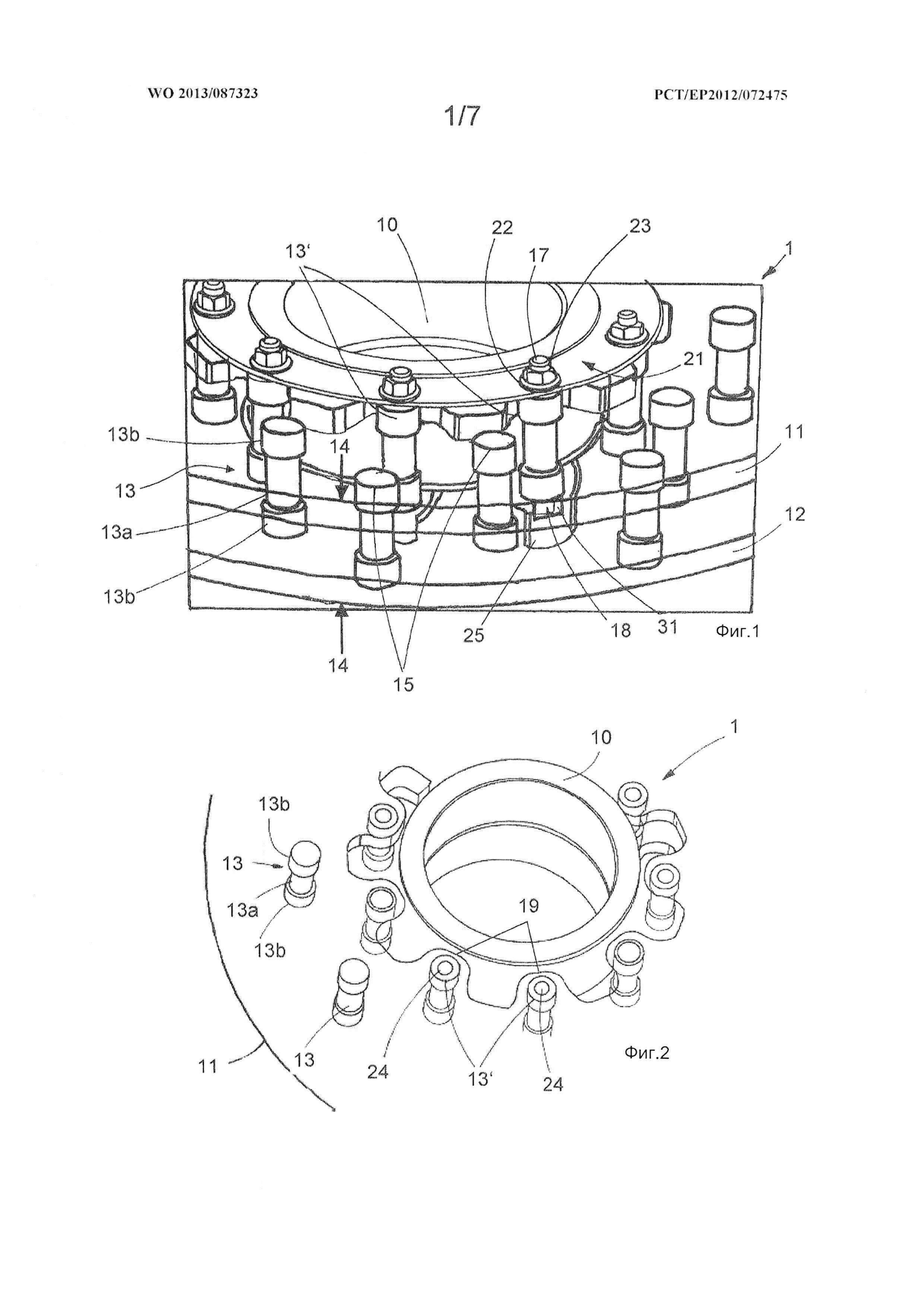

фиг. 1 - перспективное изображение фрагмента тормозного диска вала согласно первому варианту выполнения в частично смонтированном состоянии,

фиг. 2 - вариант выполнения тормозного диска вала согласно фиг. 1 в смонтированном состоянии,

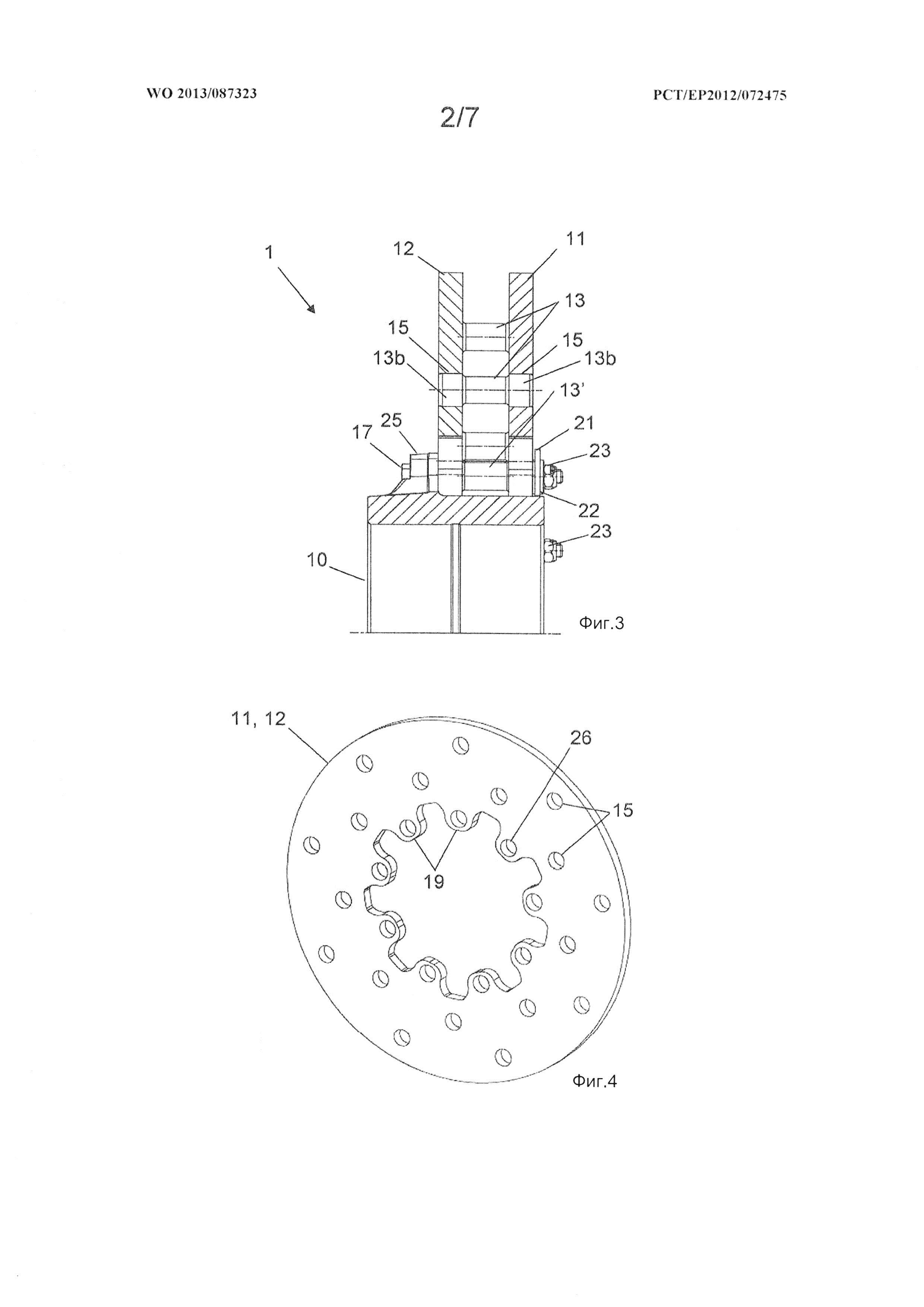

фиг. 3 - вариант выполнения тормозного диска вала согласно фиг. 1 и 2 со смонтированной на ступице парой фрикционных колец в поперечном сечении,

фиг. 4 - перспективное изображение фрикционного кольца варианта выполнения тормозного диска вала согласно фиг. 1-3, предназначенного для образования пары фрикционных колец,

фиг. 5 - перспективное изображение ступицы варианта выполнения тормозного диска вала согласно фиг. 1-4,

фиг. 6 - перспективное изображение фрагмента тормозного диска вала согласно второму варианту выполнения,

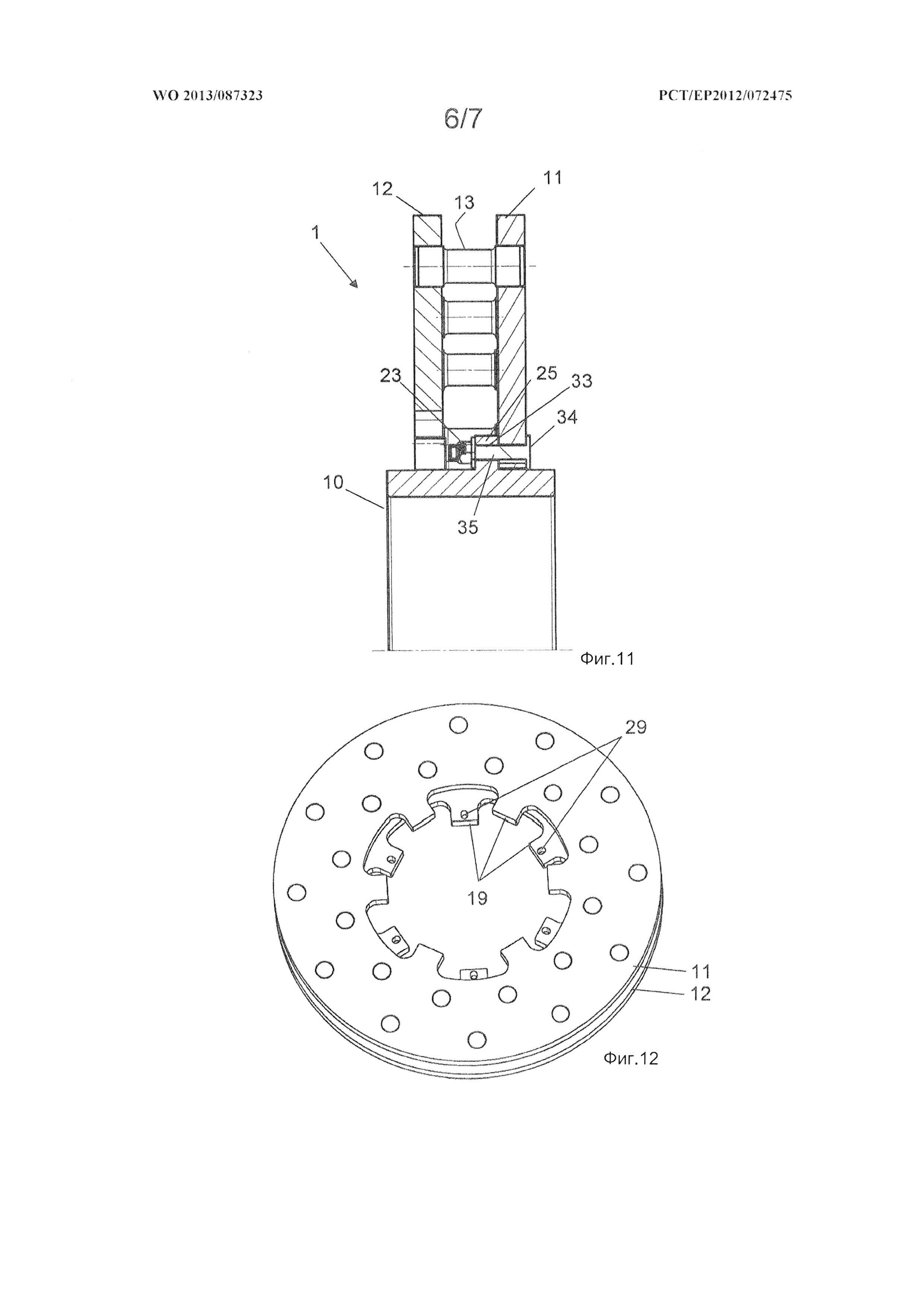

фиг. 7 - вариант выполнения тормозного диска вала согласно фиг. 6 со смонтированной на ступице парой фрикционных колец в поперечном сечении,

фиг. 8 - перспективное изображение фрикционного кольца варианта выполнения тормозного диска вала согласно фиг. 6 и 7, предназначенного для образования пары фрикционных колец,

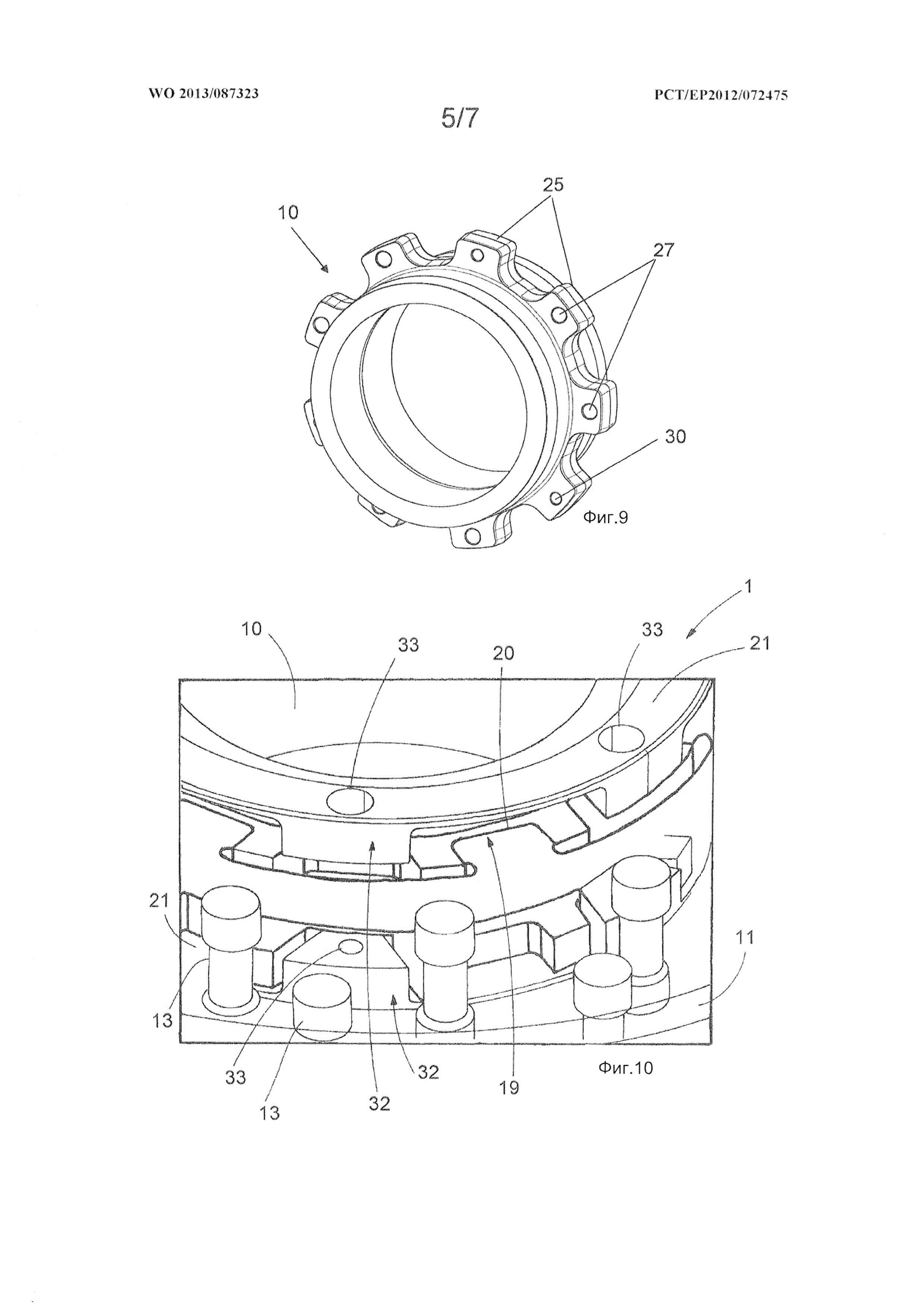

фиг. 9 - перспективное изображение ступицы варианта выполнения тормозного диска вала согласно фиг. 6-8,

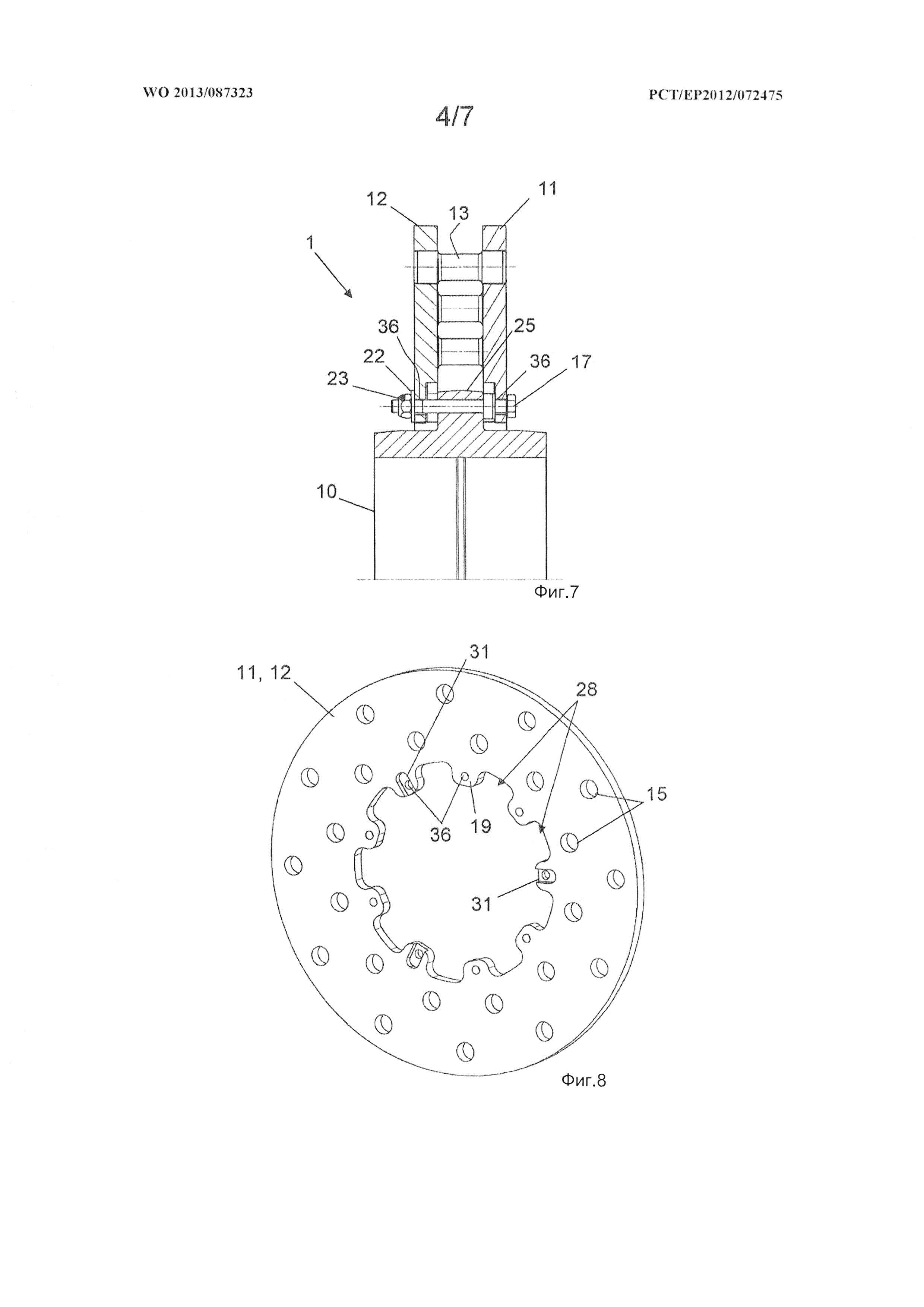

фиг. 10 - перспективное изображение фрагмента тормозного диска вала согласно третьему варианту выполнения,

фиг. 11 - вариант выполнения тормозного диска вала согласно фиг. 10 со смонтированной на ступице парой фрикционных колец в поперечном сечении,

фиг. 12 - перспективное изображение пары фрикционных колец, состоящей из двух фрикционных колец варианта выполнения тормозного диска вала согласно фиг. 10 и 11,

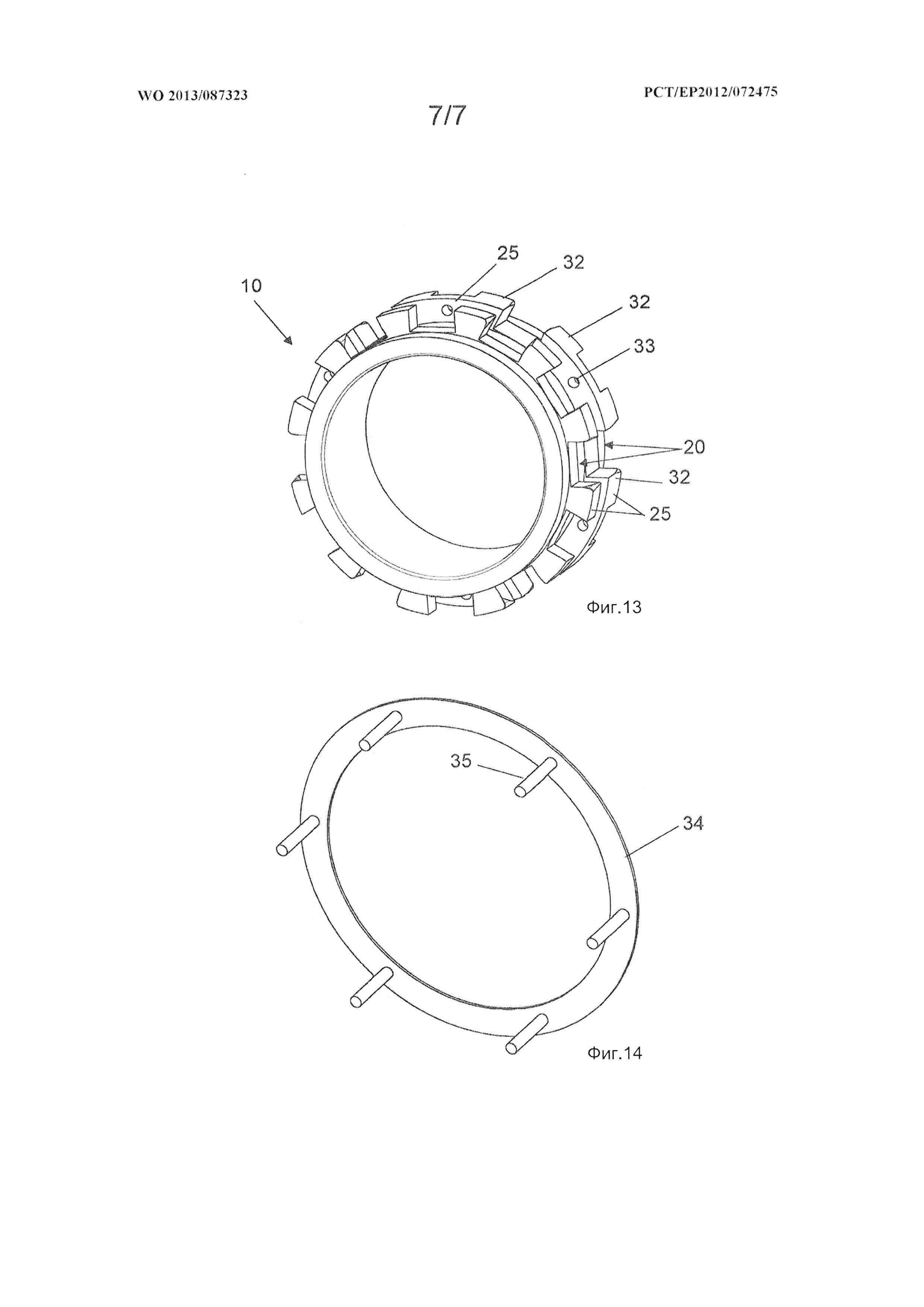

фиг. 13 - перспективное изображение ступицы варианта выполнения тормозного диска вала согласно фиг. 10-12, и

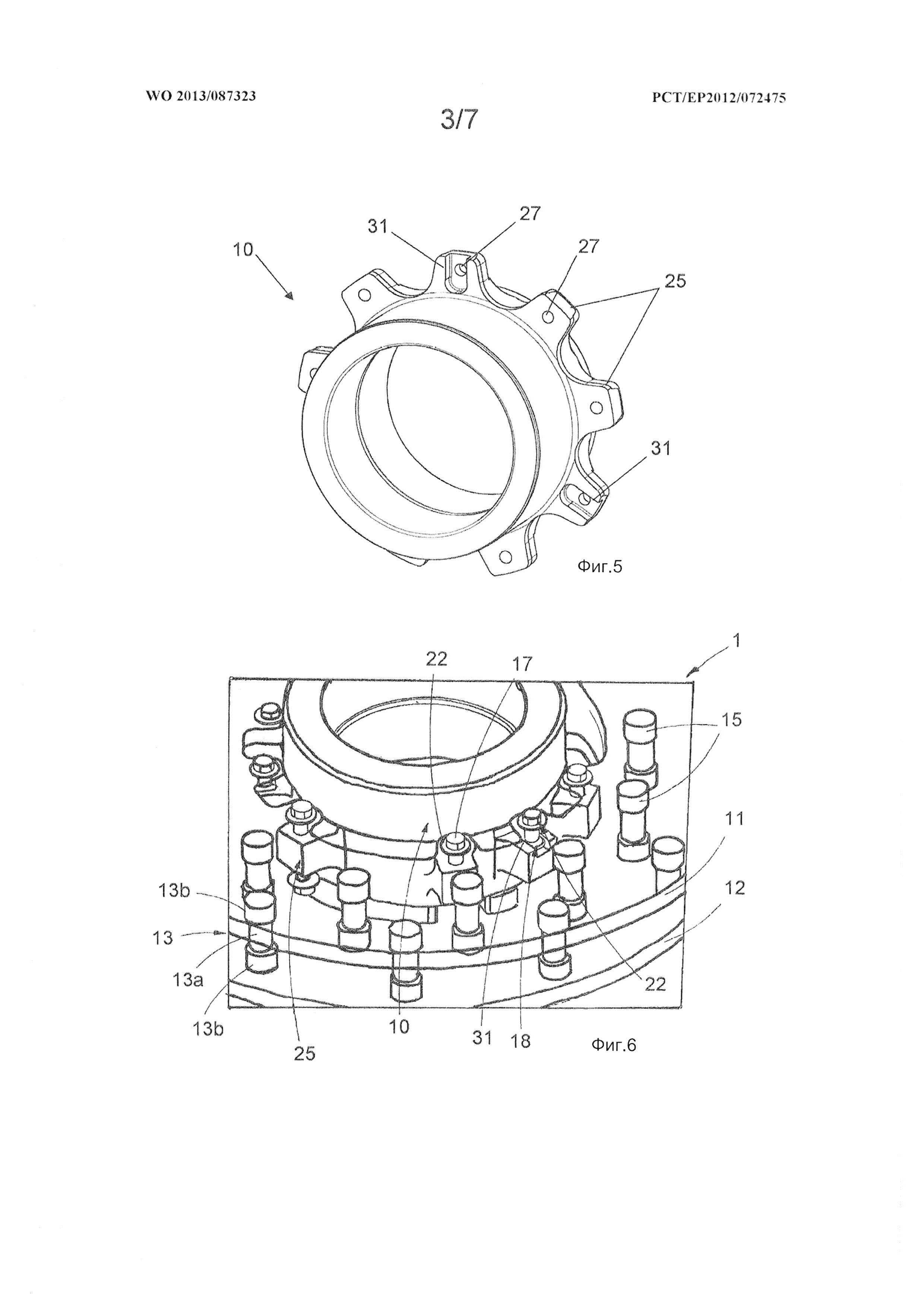

фиг. 14 - перспективное изображение крепежного кольца вместе с расположенными на нем пальцами.

Одинаковые номера позиций различных вариантов выполнения обозначают функционально одинаковые конструкционные элементы со слегка отличающимися признаками.

Предпочтительные варианты выполнения изобретения

На фиг. 1 показан фрагмент варианта выполнения предложенного в изобретении тормозного диска 1 вала, содержащего ступицу 10, на которой расположены первое фрикционного кольцо 11 и параллельное ему и размещенное на расстоянии от него второе фрикционное кольцо 12, которые совместно образуют пару фрикционных колец. Тормозной диск 1 вала может находить применение в тормозной системе рельсового транспортного средства, и фрикционные кольца 11 и 12 служат в качестве фрикционных сопряженных элементов для тормозных колодок, которые при помощи тормозного суппорта могут прижиматься с наружной стороны к фрикционным кольцам 11 и 12. Между фрикционными кольцами 11 и 12 расположено несколько опорных пальцев 13, которые служат для восприятия сил 14 прижатия накладок, действующих в осевом направлении, и предотвращают деформирование поверхностей трения вследствие статической и динамической нагрузки. Фрикционные кольца 11 и 12 изготовлены из стали и вырезаны из листового материала при помощи резания лазерным лучом или при помощи резания водяной струей.

Опорные пальцы 13 имеют средний участок 13а и примыкающие к нему со стороны концов концевые цапфы 13b. Концевые цапфы 13b могут входить в отверстия 15 в фрикционных кольцах 11 и 12 и для соединения между опорными пальцами 13 и фрикционными кольцами 11 и 12 концевые цапфы 13b могут быть в отверстиях 15 припаяны, приварены, приклеены или запрессованы.

Показанный вариант выполнения имеет опорные пальцы 13, содержащие средний участок 13а, который имеет меньший диаметр, чем концевые цапфы 13b. Скачок диаметра обеспечивает возможность визуального контроля шва после реализации сплошного способа стыковки концевых цапф 13b в отверстиях 15. Кроме того, цапфы 13b выполнены длиннее, чем толщина применяемых пластин, чтобы компенсировать допуски этих пластин.

Кроме того, показан дополнительный ряд опорных пальцев 13', через которые насквозь проведены соединительные винты 17, на которые со стороны конца навинчены крепежные гайки 23 (детальное описание см. на фиг. 3). Кроме того, при помощи соединительных винтов 17 и крепежных гаек 23 привинчено крепежное кольцо 21, вследствие чего соединительные винты 17 не нагружаются на изгиб.

Кроме того, в соединении соединительных винтов 17 предусмотрены куличные камни 18, которые вставлены в пазы 31, а пазы 31 находятся в выступах 25, которые сформированы на ступице 10. Кулисный камень 18 изготовлен из улучшенной стали и имеет лишь незначительное влияние на теплопередачу между фрикционными кольцами 11, 12 и ступицей 10.

Чтобы уменьшить теплопередачу между фрикционным кольцом 11 и крепежным кольцом 21, между фрикционным кольцом 11 и крепежным кольцом 21 находятся керамические подкладные шайбы 22 из керамических материалов или из армированных волокном керамических материалов. Альтернативно крепежное кольцо может быть изготовлено из стали, которая имеет малый коэффициент теплового расширения.

На фиг. 2 показано следующее перспективное изображение тормозного диска 1 вала, содержащего ступицу 10 согласно фиг. 1, при этом показан внутренний ряд опорных пальцев 13', которые выполнены с осевыми проходными отверстиями 24, через которые могут быть проведены соединительные винты 17, показанные на фиг. 1. При этом изображено, что фрикционное кольцо 11 имеет ориентированные в радиальном направлении внутрь выступы 19, в которые входят опорные пальцы 13' с проходными отверстиями 24, так что может образовываться неподвижное соединение между опорными пальцами 13' и фрикционным кольцом 11, когда соединительные винты 17 проводят через осевые проходные отверстия 24. Следующий ряд опорных пальцев 13 обнаруживает выполнение опорных пальцев 13 со средним участком 13а, который имеет меньший диаметр, чем концевые цапфы 13b опорных пальцев 13, которые соединены с фрикционными кольцами 11 и 12, при этом фрикционное кольцо 12 таким же образом может иметь выступы 19, как и фрикционное кольцо 11, и опорные пальцы 13' проходят своим противоположным концом в выступы 19 фрикционного кольца 12 (не показано).

На фиг. 3 показан вариант выполнения тормозного диска 1 вала согласно фиг. 1 и 2 в поперечном сечении. В поперечном сечении показана ступица 10, содержащая ориентированные в радиальном направлении наружу выступы 25, из которых в поперечном сечении виден один выступ 25. На выступах 25 пара фрикционных колец, состоящая из фрикционных колец 11 и 12, соединена с возможностью передачи вращающего момента со ступицей 10. Для соединения фрикционных колец 11 и 12 предусмотрены соединительные винты 17, которые проходят насквозь через отверстия в выступах 25. Кроме того, соединительные винты 17 проходят через опорные пальцы 13', содержащие соответствующие проходные отверстия, и на стороне, противоположной головке соединительного винта 17, на соединительные винты 17 навинчены крепежные гайки 23. В конечном итоге посредством соединительных винтов 17 свинчены в виде блока выступ 25, фрикционные кольца 11 и 12, а также опорные пальцы 13'. Под крепежными гайками 23 находится крепежное кольцо 21, при этом между крепежным кольцом 21 и крепежными гайками 23 показаны керамические подкладные шайбы 22. Кроме того, показаны опорные пальцы 13, которые проходят между фрикционными кольцами 11 и 12 и которые выполнены массивными, без проходного отверстия, и проходят своими концевыми цапфами 13b в отверстия 15 в фрикционных кольцах 11 и 12. Показанная конструкция благоприятным образом обеспечивает возможность отсоединения пары фрикционных колец, состоящей из фрикционных колец 11 и 12, вместе с опорными пальцами 13, от ступицы 10, посредством простого отсоединения соединительных винтов 17. Благодаря этому, например, может простейшим способом осуществляться замена изношенной пары фрикционных колец, и в зависимости от варианта монтажа тормозного диска 1 вала ступица 10 не обязательно должна отсоединяться от вала, чтобы заменить пару фрикционных колец, содержащую фрикционные кольца 11 и 12.

На фиг. 4 представлено перспективное изображение фрикционного кольца 11 или же 12. Фрикционное кольцо 11 или же 12 может быть вырезано из листового материала соответствующей толщины, например, при помощи резания лазерным лучом. При резании лазерным лучом в качестве режущего газа пригоден, в частности, кислород. Также могут находить применение абразивные способы разделения, например резание водяной струей. На плоской поверхности трения фрикционных колец 11 или же 12 показаны отверстия 15, в которые могут вставляться опорные пальцы 13 своими концевыми цапфами 13b. С внутренней стороны фрикционное кольцо 11 или же 12 имеет ориентированные в радиальном направлении внутрь выступы 19, в которых выполнены проходные отверстия 26, через которые могут быть проведены соединительные винты 17. Фрикционное кольцо 11 или же 12 насажено с радиальной ориентацией на ступицу 10, и при этой ориентации выступы 19 фрикционных колец 11, 12 находятся на одной линии с выступами 25 ступицы 10.

Наконец, на фиг. 5 показано перспективное изображение ступицы 10, которая имеет несколько выступов 25 на своей наружной периферии. В выступах 25 выполнены проходные отверстия 27, через которые могут проходить соединительные винты 17 и которые находятся на одной линии с проходными отверстиями 26 в фрикционных кольцах 11 и 12 и осевыми проходными отверстиями 24 в опорных пальцах 13'. В некоторых из выступов 25 выполнены пазы 31, в которые могут вставляться кулисные камни 18, показанные на фиг. 1.

На фиг. 6 показан следующий вариант выполнения тормозного диска 1 вала, содержащий ступицу 10, которая имеет сформированные в радиальном направлении наружу кулачки 25. Кулачки 25 имеют проходные отверстия, через которые проведены соединительные винты 17, так что образуется соединение с фрикционным кольцом 11, через которое насквозь проходят соединительные винты 17. Под головками соединительных винтов 17 также расположены керамические подкладные шайбы 22, а в кулачках 25 ступицы 10 выполнены фрезерованные пазы 31, в которые вставлены кулисные камни 18. Пазы 31 могут быть также выполнены фрезерованием в фрикционных поверхностях. Если пазы 31 фрезеруют в кулачках 25 ступицы 10, то требуется инструмент, который соответствует по меньшей мере половине высоты ступицы. В этом варианте выполнения показаны также опорные пальцы 13, которые имеют средний участок 13а с меньшим диаметром и концевые цапфы 13b с большим диаметром, и опорные пальцы 13 соединены при помощи концевых цапф 13b с фрикционными кольцами 11 и 12.

На фиг. 7 показано изображение в поперечном сечении тормозного диска 1 вала в соответствии с вариантом выполнения согласно фиг. 6. Тормозной диск 1 вала содержит пару фрикционных колец, состоящую из фрикционных колец 11 и 12, которая содержит опорные пальцы 13, проходящие между фрикционными кольцами 11 и 12. Чтобы закрепить пару фрикционных колец, состоящую из фрикционных колец 11 и 12, на ступице 10, ступица 10 имеет кулачки 25, которые проходят в радиальном направлении наружу. Через кулачки 25 могут проводиться соединительные винты 17, которые также проходят через отверстия 36 в фрикционных кольцах 11 и 12. Если крепежную гайку 23 навинчивают на свободный конец соединительного винта 17, то фрикционные кольца 11 и 12 вместе с кулачками 25 ступицы 10 могут свинчиваться в виде блока, при этом кулачки 25 находятся между фрикционными кольцами 11 и 12. В этом варианте выполнения также показана керамическая подкладная шайба 22 под крепежной гайкой 23. Если пара фрикционных колец, состоящая из фрикционных колец 11 и 12, должна отсоединяться от ступицы 10, то соединительные винты 17 могут извлекаться, чтобы затем иметь возможность легкого поворачивания ступицы 10 относительно пары фрикционных колец. Благодаря этому кулачки 25 могут проводится в осевом направлении через выемки 28, чтобы отсоединить пару фрикционных колец от ступицы 10, не требуя отсоединения обоих фрикционных колец 11 и 12 друг от друга.

На фиг. 6 показано перспективное изображение фрикционных колец 11 или же 12, в которых выполнено множество отверстий 15 для размещения опорных пальцев 13. Отверстия 36 в фрикционных кольцах 11 и 12 для проведения крепежных винтов 17 выполнены в ориентированных в радиальном направлении внутрь выступах 19, между которыми проходят выемки 28. В некоторых из выступов 19 выполнены фрезерованием пазы 31 для размещения кулисных камней 18, как это уже показано на фиг. 6 в собранном состоянии.

Наконец, на фиг. 9 показано перспективное изображение ступицы 10 в соответствии с вариантом выполнения согласно фиг. 6, содержащей выступающие в радиальном направлении наружу кулачки 25, в которых выполнены проходные отверстия 27, через которые могут проводиться соединительные винты 17 (см. фиг. 7). Проходные отверстия 27 могут быть предусмотрены в качестве проходных отверстий для проведения обычных соединительных винтов 17, содержащих резьбовой стержень, а через проходные отверстия 30, которые сопряжены с выполненными в фрикционных кольцах 11 и 12 пазами 31 для размещение кулисных камней 18, могут проводиться цилиндрические штифты, чтобы образовать соответствующую величину допуска между ступицей 10 и парой фрикционных колец и передать посадку через кулисные камни 18 на пару фрикционных колец. Проходные отверстия 30 для проведения цилиндрических штифтов могут, например, иметь больший диаметр, чем проходные отверстия 27 для проведения обычных соединительных винтов 17.

На фиг. 10 показана ступица 10 в следующем варианте выполнения тормозного диска 1 вала, содержащего выемки 20, в которые вставлены выступы 19 фрикционных колец 11 и 12. Выступы 19 ориентированы в радиальном направлении внутрь, и выполненные в форме кармана выемки 20 окружают выступы 19 фрикционных колец 11 и 12 (фрикционное кольцо 12 в перспективном изображении не показано). Кроме того, показаны опорные пальцы 13, которые проходят между фрикционными кольцами 11 и 12.

Ряд выполненных в форме кармана выемок 20 замкнут в осевом направлении. Вследствие этого подвижность пары 11, 12 фрикционных колец в осевом направлении заблокирована. Для полной фиксации в осевом направлении крепежное кольцо 34, см. фиг. 14, при помощи приваренных или же припаянных резьбовых пальцев 35, которые проведены через отверстия 36 в выступах 19 фрикционных колец 11, 12 и через замкнутую часть ступицы 10, привинчено к задней стороне имеющих форму карманов выемок 20. Благодаря этому одновременно обеспечено, что при выкрашивании части фрикционного кольца 11, 12 оно фиксируется при помощи резьбовых пальцев.

Альтернативно плоское крепежное кольцо 21 может быть непосредственно привинчено к выступам 25 ступицы 10. В качестве фиксации резьбы может применяться самостопорящаяся резьба или так называемые стопорные вкладыши.

Для осевой фиксации фрикционных колец 11 и 12 показаны крепежные кольца 21, которые, например, выполнены с осевыми выступами 32, и через отверстия 33 в крепежных кольцах 21 могут быть проведены винтовые элементы, чтобы привинтить крепежные кольца 21 друг к другу. При этом осевые выступы 32 крепежных колец 21 могут прижиматься друг к другу в осевом направлении, или же посредством привинчивания крепежных колец 21 они по меньшей мере стягиваются друг с другом в осевом направлении. Тем самым фрикционные кольца 11 и 12 зафиксированы в осевом направлении, и вращающий момент фрикционных колец 11 и 12 может передаваться через выступы 19 в выемках 20 на ступицу 10.

На фиг. 11 показан вариант выполнения тормозного диска 1 вала согласно фиг. 10 в поперечном сечении. Показано соединение между ступицей 10 и парой фрикционных колец, состоящей из фрикционных колец 11 и 12, между которыми проходят опорные пальцы 13. Ступица 10 имеет кулачки 25, в которых выполнены отверстия 33. Через отверстия 33 в одном из фрикционных колец 12 и через отверстия 33 в кулачках 25 на ступице 10 могут быть проведены резьбовые пальцы 35, которые находятся на крепежном кольце 34. Со стороны конца на резьбовые пальцы 35 навинчены крепежные гайки 23, чтобы соединить пару фрикционных колец через одно из фрикционных колец 12 со ступицей 10.

На фиг. 12 показана пара фрикционных колец, состоящая из фрикционных колец 11 и 12, при этом в нижнем фрикционном кольце 12 выполнены отверстия 29, через которые могут проводиться резьбовые пальцы 35 крепежного кольца 34. Отверстия 29 выполнены в выступах 19 в фрикционном кольце 12, которые проходят в радиальном направлении внутрь. Выступы 19 фрикционного кольца 11 смещены по отношению к выступам 19 фрикционного кольца 12 на угол примерно 30°, так что обеспечена доступность крепежной гайки 23, см. в этом отношении фиг. 11.

На фиг. 13 показано перспективное изображение ступицы 10 в соответствии с вариантом выполнения согласно фиг. 10. На ступице 10 в радиальном направлении наружу проходит несколько кулачков 25, которые частично имеют осевые выступы 32, между которыми образуются промежуточные пространства, в которые могут входить в зацепление выступы 19 фрикционных колец 11 и 12. Благодаря этому тормозной момент может передаваться посредством геометрического замыкания между кулачками 25 и выступами 19, и винтовое соединение фрикционного кольца 12 со ступицей 10 посредством резьбовых пальцев 35 крепежного кольца 34 служит лишь для фиксации в осевом направлении пары фрикционных колец на ступице 10. Кроме того, показаны отверстия 33 в кулачках 25, через которые могут быть проведены резьбовые пальцы 34 крепежного кольца 34.

Наконец, на фиг. 14 показано перспективное изображение крепежного кольца 34 с несколькими расположенными на нем в осевом направлении резьбовыми пальцами 35. Вследствие этого применение крепежного кольца 34 представляет собой дополнительную альтернативу соединения пары фрикционных колец со ступицей 10 по сравнению с крепежным кольцом 21 на фиг. 10.

Выполнение изобретения не ограничено описанными выше предпочтительными вариантами выполнения. Напротив, возможно множество вариантов, которые применимы в описанном решении даже при принципиально различных вариантах выполнения. Все признаки и/или преимущества, включая конструктивнее подробности или пространственные расположения, вытекающие из пунктов формулы изобретения, из описания или из чертежей, могут быть существенными для изобретения как сами по себе, так и в различных комбинациях.

Список обозначений:

1 тормозной диск вала

10 ступица

11 фрикционное кольцо

12 фрикционное кольцо

13 опорный палец

13' опорный палец с проходным отверстием

13а средний участок

13b концевая цапфа

14 сила прижатия накладок

15 отверстие

16 соединительный винт

17 соединительный винт

18 кулисный камень

19 выступ

20 выемка

21 крепежное кольцо

22 керамическая подкладная шайба

23 крепежная гайка

24 осевое проходное отверстие

25 кулачок, выступ

26 проходное отверстие

27 проходное отверстие

28 выемка

29 отверстие

30 проходное отверстие

31 паз

32 осевой выступ

33 отверстие

34 крепежное кольцо

35 резьбовые пальцы

36 отверстие