Результат интеллектуальной деятельности: ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ

Вид РИД

Изобретение

Изобретение относится к области металлургии, а именно к высокопрочным коррозионно-стойким сталям аустенитно-мартенситного класса, предназначенным для изготовления высоконагруженных силовых деталей планера, силового крепежа, деталей шасси авиационной техники, работающих при температурах от минус 70 до плюс 200°С во всеклиматических условиях.

Из спецификации AMS 5744, 04.01.1993 известна коррозионно-стойкая сталь AM 355 (США) для силовых деталей машин, в том числе самолетных конструкций, содержащая, мас.%:

|

Недостатком стали являются пониженные значения относительного сужения и ударной вязкости с острым надрезом.

Из /US 4450006 А, 22.05.1984/ известна высокопрочная коррозионно-стойкая сталь мартенситного класса, упрочненная азотом, содержащая, мас. %:

|

Недостатком стали является то, что она не сбалансирована по фазовому составу, в результате чего имеется большой разброс по пределу прочности.

Из /SU 1723185 А1, 30.03.1992/ известна хромомарганцевая сталь переходного (аустенитно-мартенситного) класса, содержащая, мас. %:

|

Недостатком стали является низкий предел текучести (σ0,2) из-за высокого содержания остаточного аустенита (40-50%) после упрочняющей термообработки. Сталь не сбалансирована по фазовому составу.

Из /SU 829716 А1, 15.05.1981/ известна коррозионно-стойкая сталь переходного класса 18Х14Н4АМ3, содержащая, мас. %:

|

Недостатком стали является недостаточная прочность для таких узлов, как шасси самолета, а также пониженные значения коэффициента интенсивности напряжений (KIC).

Наиболее близким аналогом является сталь, раскрытая в /RU 2164546 С2, 27.03.2001/, следующего химического состава, мас. %:

|

при этом сумма Y+Ce+La≤0,1 мас. %.

Недостатком стали-прототипа является повышенное количество остаточного аустенита (15-20%), что снижает значения прочности при малоцикловой усталости, а повышенное содержание углерода снижает ударную вязкость стали, особенно при отрицательных температурах.

Техническим результатом предложенного изобретения являются увеличение значений ударной вязкости, сопротивления повторным нагрузкам (малоцикловой усталости), снижение скорости развития трещины усталости (СРТУ) при сохранении высокого значения предела прочности, а также уменьшение содержания в стали вредных примесей серы и кислорода.

Для достижения технического результата предложена высокопрочная коррозионно-стойкая сталь аустенитно-мартенситного класса, содержащая углерод, хром, никель, молибден, кремний, азот, марганец, кобальт, иттрий, церий, лантан, железо, при этом сталь дополнительно содержит неодим при следующем соотношении компонентов, мас. %:

|

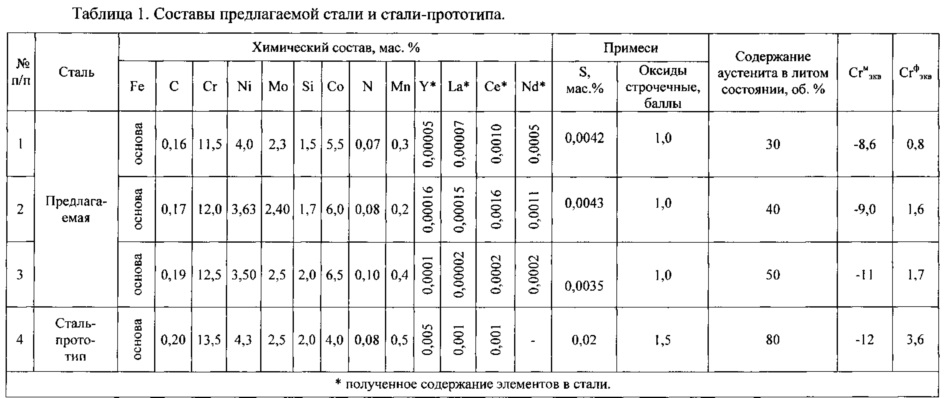

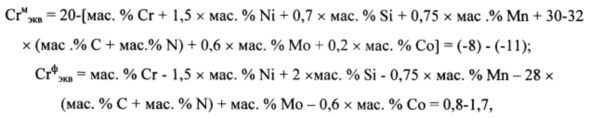

при этом сумма концентраций углерода и азота составляет 0,26-0,29 мас. %, а соотношение компонентов, определяющих фазовый состав стали в литом состоянии, определяется выражениями:

Crмэкв = 20-[мас. % Cr+1,5 × мас. % Ni+0,7 × мас. % Si+0,75 × мас. % Mn + 30-32 × (мас. % С + мас. % N)+0,6 × мас. % Мо+0,2 × мас. % Со]=(-8) - (-11);

Crфэкв = мас. % Cr - 1,5 × мас. % Ni+2 × мас. % Si - 0,75 × мас. % Mn - 28 × (мас. % С + мас. % N) + мас. % Мо - 0,6 × мас. % Со=0,8-1,7,

где Crфэкв - хромовый эквивалент мартенситообразования,

Crфэкв - хромовый эквивалент ферритообразования.

Фазовый состав стали в литом состоянии определяется по структурной диаграмме деформируемых нержавеющих сталей (Потак Я. М, Сагалевич Е.А. Структурная диаграмма деформируемых нержавеющих сталей // МиТОМ. 1971. №9. С.12-16).

Подобранное соотношение легирующих элементов позволяет получить в литом состоянии 30-50% аустенита, а после упрочняющей термической обработки - получить структуру без дельта-феррита, ухудшающего механические свойства, и заданное соотношение мартенсита и аустенита (85-90% мартенсита и 10-15% остаточного аустенита), обеспечивая высокий уровень механических и коррозионных свойств.

Легирование стали повышенным содержанием (по сравнению с прототипом) кобальта, являющегося упрочнителем твердого раствора, и подобранный фазовый состав стали позволяют получить при высокой прочности (σв≥1760 МПа) высокое сопротивление повторным нагрузкам.

Микролегирование редкоземельными элементами (РЗМ) Y, Се, La в указанном соотношении позволяет снизить содержание неметаллических включений и перевести их в глобулярную форму.

Дополнительное введение в сталь неодима уменьшает содержание вредных примесей, преимущественно оксидов, за счет высокой степени сродства неодима к кислороду. В процессе выплавки неодим связывает вредные примеси, в частности кислород, в химические соединения, часть которых всплывает на поверхность расплава и удаляется вместе со шлаком. Вследствие этого в металле значительно снижается количество концентраторов напряжений, что приводит к повышению предела выносливости при малоцикловой усталости. Кроме того, РЗМ, являясь центрами кристаллизации, способствуют получению мелкого зерна до 5-6 балла.

Снижение нижнего предела по углероду и повышение верхнего предела по азоту по сравнению с прототипом при сумме концентраций углерода и азота 0,26-0,29 мас. % и легирование РЗМ, которые снижают содержание вредных примесей и измельчают зерно, позволяют увеличить значения ударной вязкости KCV и снизить скорость роста трещины усталости при высоких значениях предела прочности стали.

Примеры осуществления

Предлагаемую сталь и сталь-прототип приготавливали в одинаковых условиях.

В открытую индукционную печь загружали шихтовые материалы исходных компонентов, после чего проводились плавки, в конце каждой из которых в расплав вводили редкоземельные металлы в количестве 0,05 мас. % каждого в виде лигатуры. Процесс выплавки сталей контролировался измерением магнитной литой пробы на приборе ИФСС (индикатор фазового состава стали), позволяющем определить фазовый состав стали (процентное соотношение аустенита и мартенсита). Полученные слитки подвергали горячей деформации с получением прутков, из которых изготовили: образцы с V-образным надрезом (rн=0,25 мм) размером 10×10×55 мм - для определения ударной вязкости KCV; цилиндрические образцы М10×65 - для измерения предела прочности, цилиндрические образцы М20×100 с выточкой rн=0,75 мм (концентратор напряжений Kt=2,2) - для определения сопротивления малоцикловой усталости; плоские образцы размером 60×63 мм и толщиной 10 мм для определения скорости роста трещины усталости (СРТУ); образцы размером 3×3×3 мм - для определения серы; образцы размером 10×10×50 мм - для определения количества остаточного аустенита; шлифы размером 15×15 мм - для определения содержания дельта-феррита и неметаллических включений (оксидов строчечных).

В таблице 1 представлен состав предлагаемой стали.

Содержание серы определяли в соответствии с ГОСТ 12345-2001.

Количество остаточного аустенита после упрочняющей термообработки определяли баллистическим методом на установке типа «Штеблейн» в соответствии с ММ 1.595-5-424-2011.

Содержание дельта-феррита определяли в соответствии с ГОСТ 11878-66.

Количество неметаллических включений (оксидов строчечных) определяли в соответствии с ГОСТ 1778-70.

Сравнительные испытания механических свойств проводили при температуре 20°С.

Предел прочности определяли в соответствии с ГОСТ 1497-84.

Ударную вязкость KCV измеряли в соответствии с ГОСТ 9454-78.

Испытания на малоцикловую усталость (МЦУ) образцов с концентратором напряжений Kt=2,2 на базе N=2⋅105 циклов проводили в соответствии с ГОСТ 25.502-79, на определение скорости роста трещины усталости - в соответствии с ОСТ 190268-78.

Свойства предлагаемой стали и стали-прототипа представлены в таблице 2.

Полученные результаты подтверждают преимущества предлагаемой стали.

По значениям предела выносливости при малоцикловой усталости на базе Ν=2⋅105 циклов при Kt=2,2 и скорости роста трещины усталости предлагаемая сталь превосходит сталь-прототип на 24% и 30% соответственно. По величине ударной вязкости KCV предлагаемая сталь также имеет преимущество перед сталью-прототипом, при этом значения предела прочности находятся на уровне прототипа.

Предлагаемая сталь может быть использована для изготовления высоконагруженных силовых деталей планера, силового крепежа, деталей шасси авиационной техники, работающих при температурах от минус 70 до плюс 200°C во всеклиматических условиях с защитой ЛКП деталей внешнего контура.

Использование данной стали позволит существенно повысить надежность деталей и узлов авиационной техники за счет более высокого сопротивления циклическим нагрузкам и низкой скорости роста трещины усталости, что позволит существенно увеличить ресурс авиационной техники.