СПОСОБ АНАЛИЗА И ДИАГНОСТИКИ КРУПНОМАСШТАБНЫХ АВТОМАТИЗИРОВАННЫХ СИСТЕМ УПРАВЛЕНИЯ ПРОИЗВОДСТВЕННЫМИ ПРОЦЕССАМИ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к промышленным контроллерам, а более конкретно к оценке эффективности промышленных контроллеров.

Уровень техники

Промышленные контроллеры производственных процессов (которые в дальнейшем называются как "контроллеры") имеют множество различных конфигураций и используются в различных целях. Контроллеры можно устанавливать в диспетчерской или они могут быть частью распределенной системы управления. Контроллеры предназначены для поддержания параметра процесса в желательной контрольной точке, известной как установленное значение. Параметры процесса могут представлять собой расход, давление, температуру, консистенцию, скорость, ток, уровень, pH и т.д. Типичным примером того, как контроллер можно физически включить в производственный процесс, показан на функциональной блок-схеме (фиг.1). В этом примере контроллер имеет выход, который преобразуется в давление для перемещения исполнительного элемента, который в этом примере представляет собой регулирующий клапан. Механизм регулирующего клапана приводит к изменению расхода вещества, протекающего через трубопровод. Измерительный прибор, такой как трансмиттер с датчиком, измеряет простой перепад давления в трубопроводе и передает токовый сигнал, представляющий собой измерение, обратно в контроллер. Такое размещение представляет собой контур управления в одной из самых своих простейших форм.

Контур управления, такой как описано выше, может иметь проблему, которая приводит к плохому управлению параметром процесса. Проблема может быть связана с исполнительным элементом, датчиком, настройкой параметров контроллера или с чем-то другим. Если контур управления является изолированным или является только одним из небольшого количества контуров управления, опытный специалист по системам управления может, как правило, проанализировать контуры управления и определить, что проблему можно решить в течение допустимого периода времени. Однако на крупном промышленном предприятии нередко встречаются сотни контуров управления с сотнями контроллеров. На таком промышленном предприятии трудно, без всякого преувеличения, определить то, какие контуры управления имеют проблемы, особенно когда проблема в одном контуре управления может оказать отрицательное воздействие на другие контуры управления.

Исходя из вышеизложенного, в данной области техники существует потребность в способе оказания технической помощи специалисту по системам управления для контроля множества контуров управления и идентификации и диагностики любого из этих контуров управления, которые имеют проблемы. Настоящее изобретение направлено на такой способ.

Сущность изобретения

Согласно настоящему изобретению обеспечен способ анализа одного или более из множества контуров управления системы управления, выполненной с возможностью управления процессом. Каждый контур управления имеет контроллер, исполнительный элемент и измерительное устройство для обеспечения контроллера измерением параметра процесса, которой управляет контроллер. Согласно способу получают от пользователя выбор одного из контуров управления для анализа. Вырабатывают оценку установленного ключевого показателя эффективности (KPI) для каждого из первого, второго и третьего участков выбранного контура управления. Первый участок относится к контроллеру выбранного контура управления, второй участок относится к процессу и исполнительному элементу выбранного контура управления, и третий участок относится к измерению параметра процесса выбранного контура управления. Отображают, по меньшей мере, два различных типа управляющих данных выбранного контура управления на одном экране графического пользовательского интерфейса (ГПИ) компьютера. Выбирают тип управляющих данных из группы, состоящей из измерения параметра процесса, выходного сигнала контроллера, установленного значения контроллера, пропорционального параметра настройки контроллера, интегрального параметра настройки контроллера и ошибки, которая представляет собой разность между установленным значением контроллера и измерением параметра процесса. Выработанные оценки заданных KPI для выбранного контура управления отображают на одном экране ГПИ компьютера. Получают от пользователя различные оценки для одного из KPI для выбранного контура управления. Полученную различную оценку одного из заданных KPI для выбранных контуров отображают на одном экране ГПИ компьютера вместо выработанной оценки для одного из заданных KPI для выбранного контура управления.

Краткое описание чертежей

Особенности, аспекты и преимущества настоящего изобретения станут более понятными по отношению к следующему описанию, прилагаемой формуле изобретения и сопроводительным чертежам, на которых показано следующее:

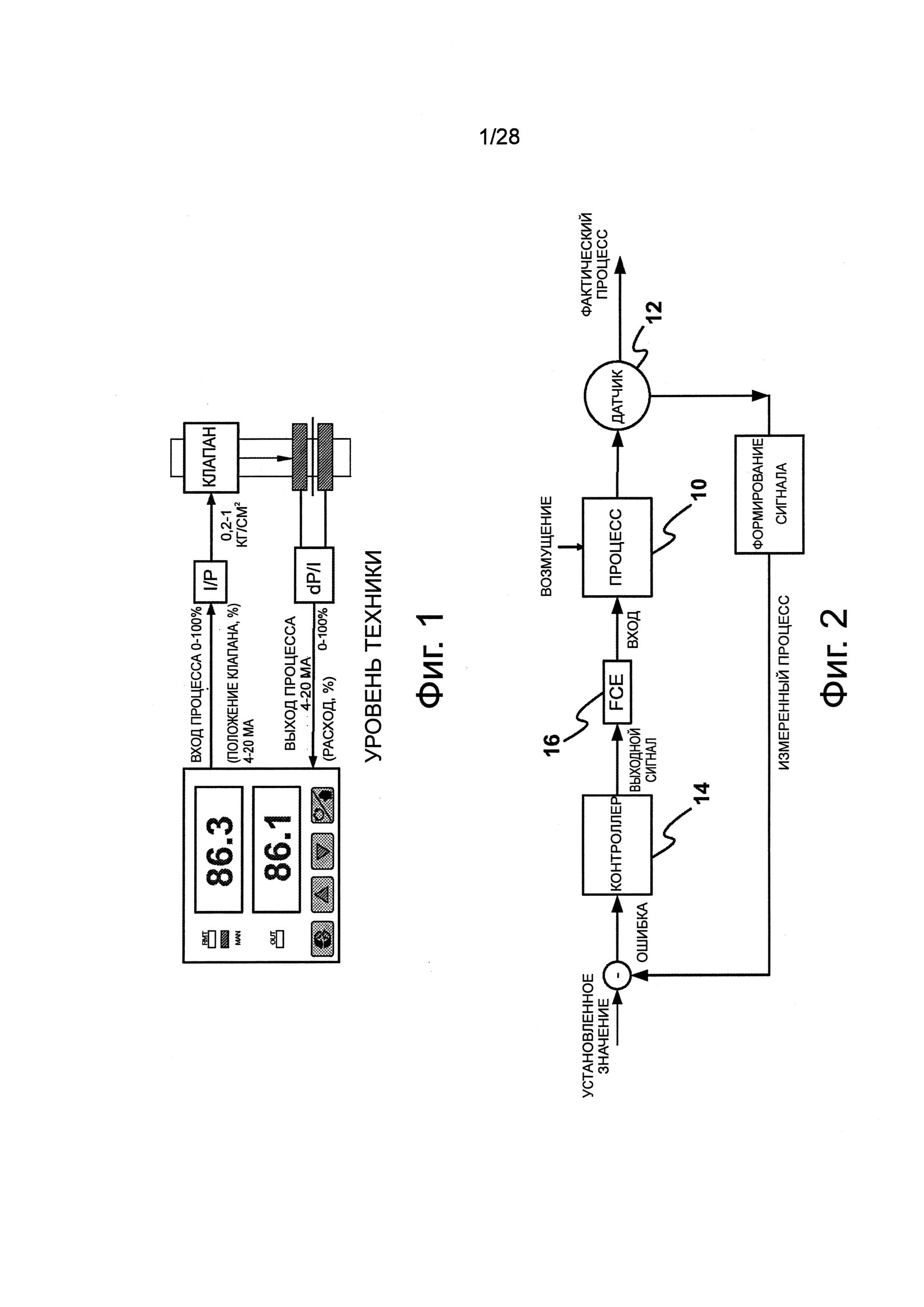

фиг.1 - схематичное представление традиционного контура управления;

фиг.2 - блок-схема контура управления;

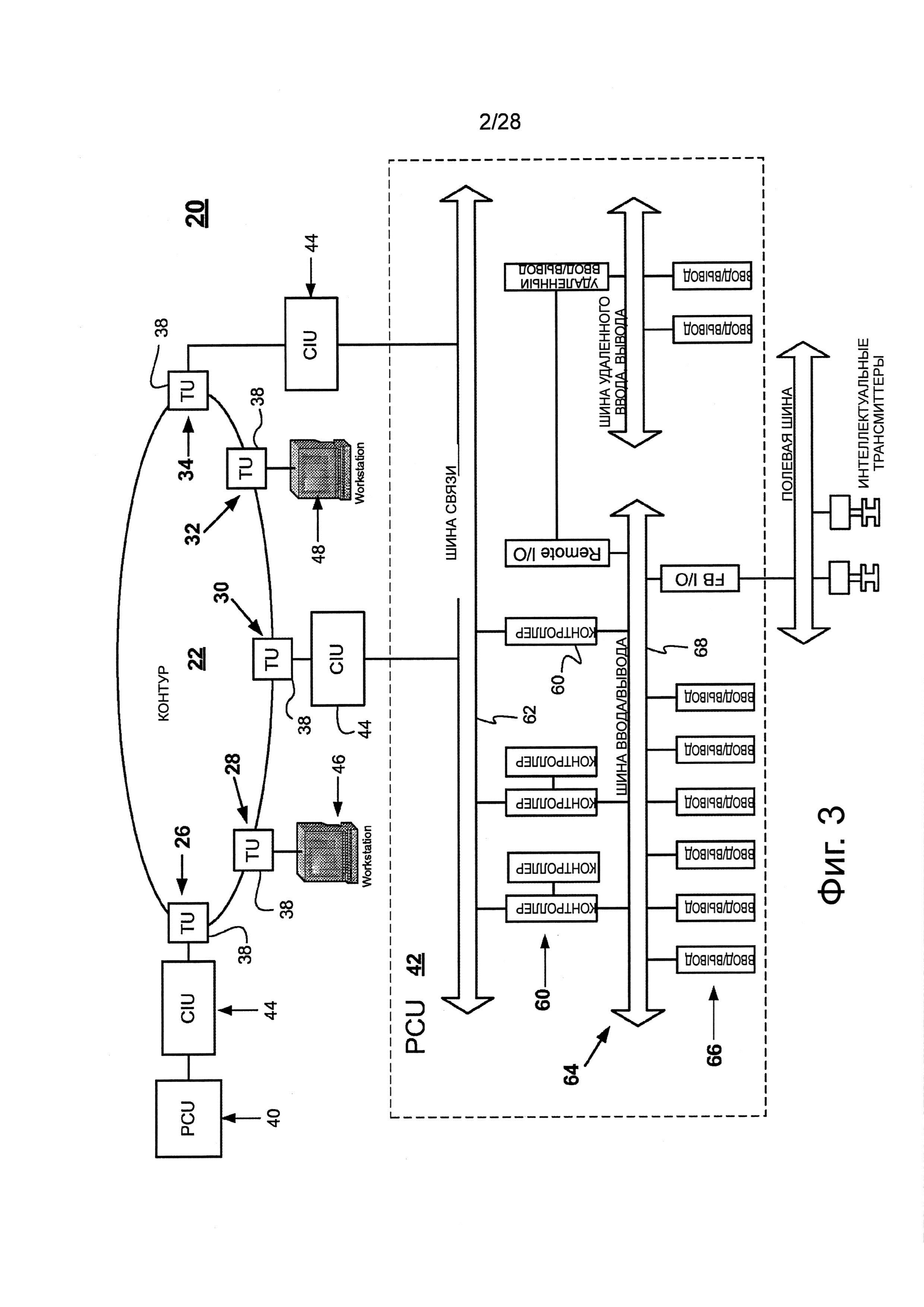

фиг.3 - схема системы управления производственными процессами, с помощью которой можно использовать систему контроля настоящего изобретения;

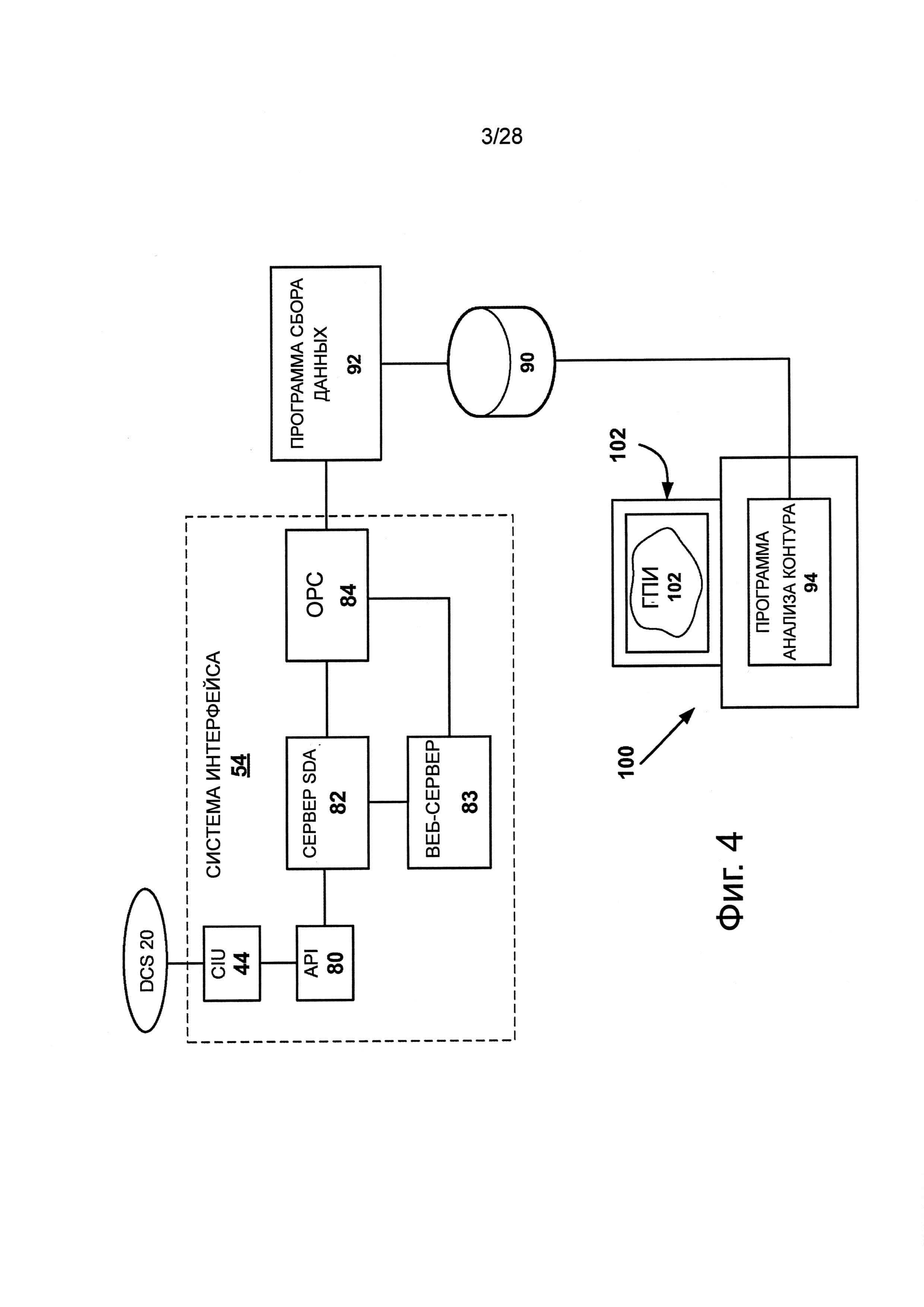

фиг.4 - блок-схема системы интерфейса, системы данных и программы анализа контура для использования с системой управления производственными процессами;

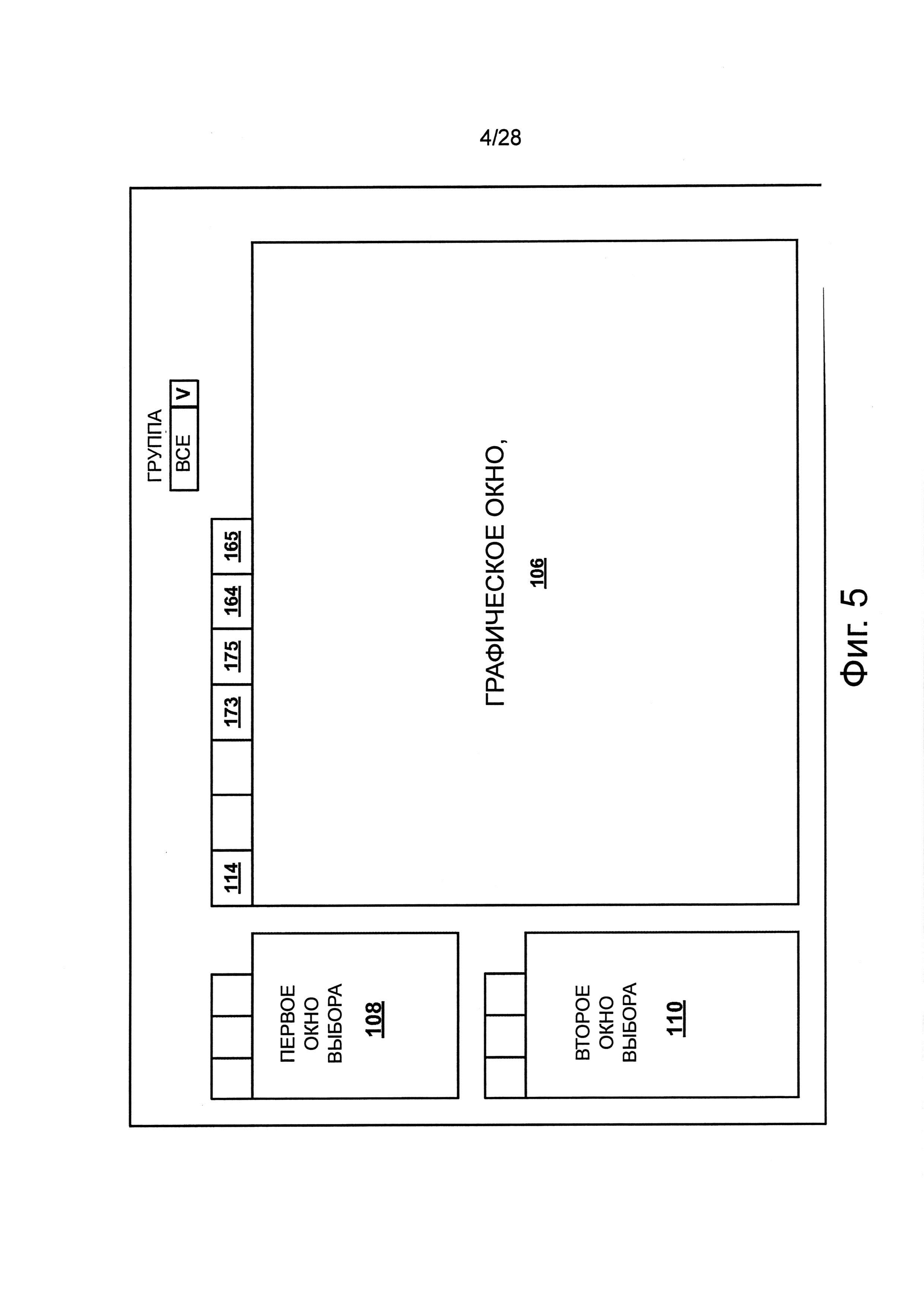

фиг.5 - схематичное представление конфигурации экрана графического пользовательского интерфейса (ГПИ) программы анализа контура;

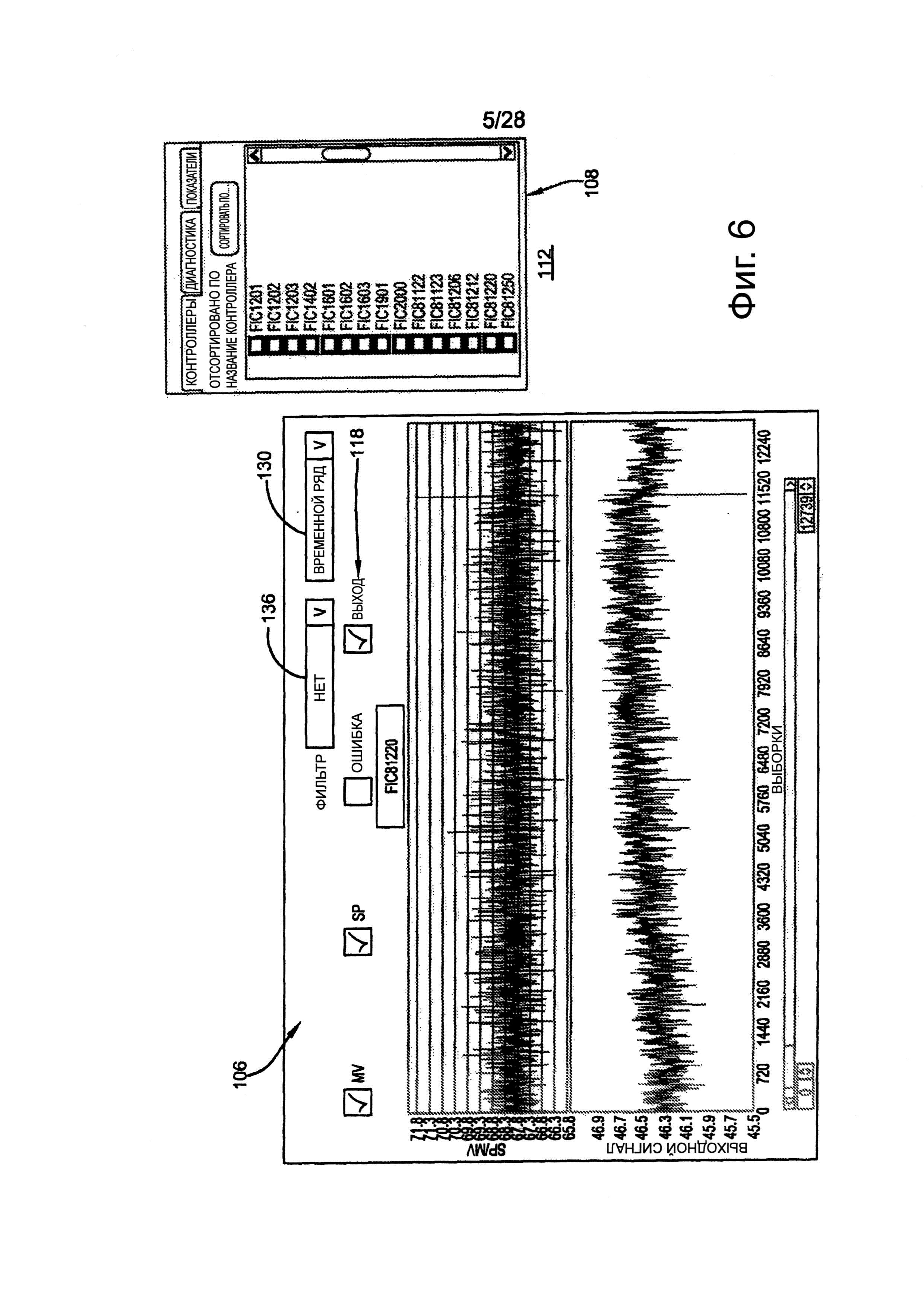

фиг.6 - часть дисплея в ГПИ, имеющем представление группировки данных контроллера;

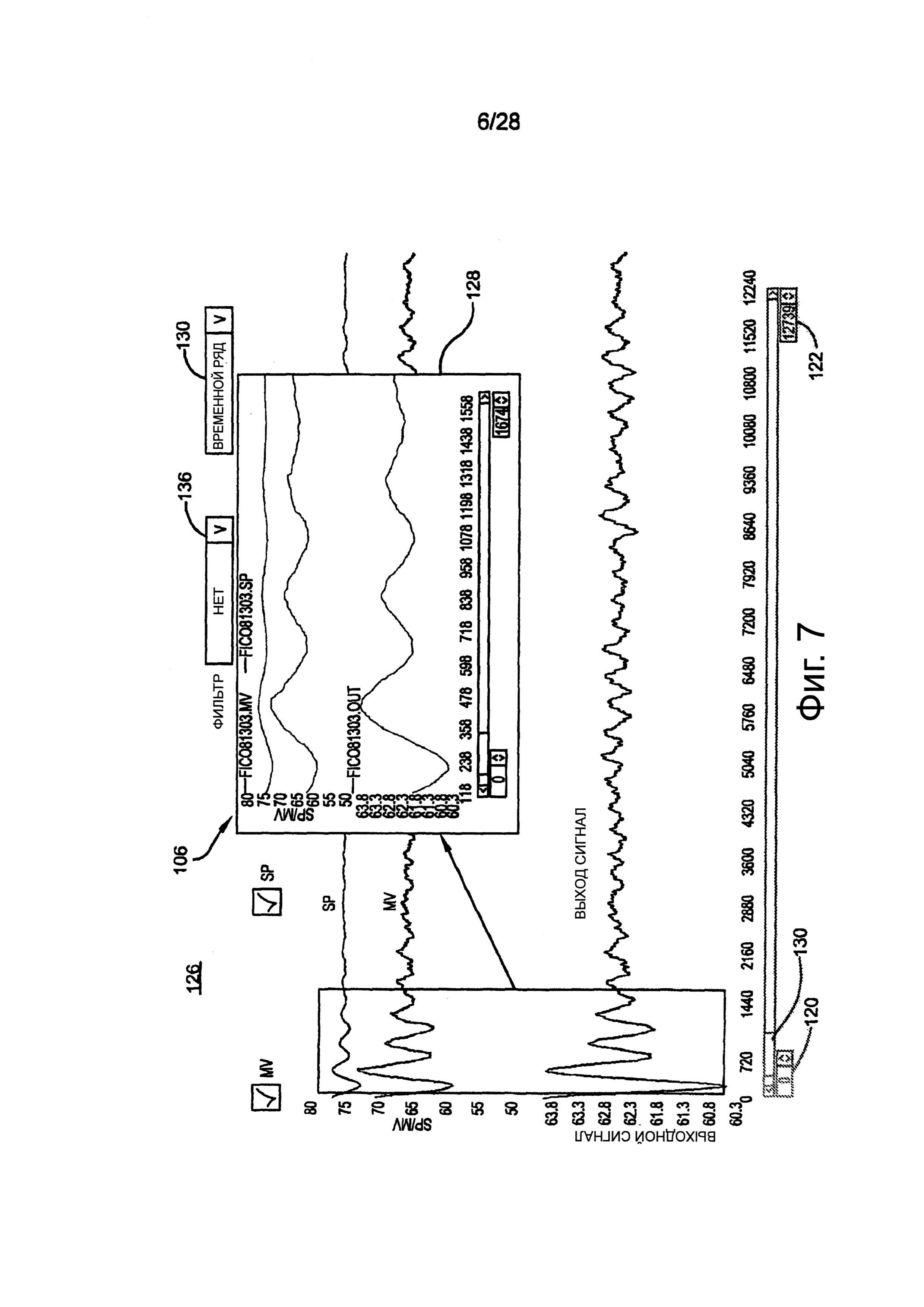

фиг.7 - часть другого дисплея в ГПИ, имеющем представление группировки данных контроллера и на котором иллюстрирована особенность масштабирования;

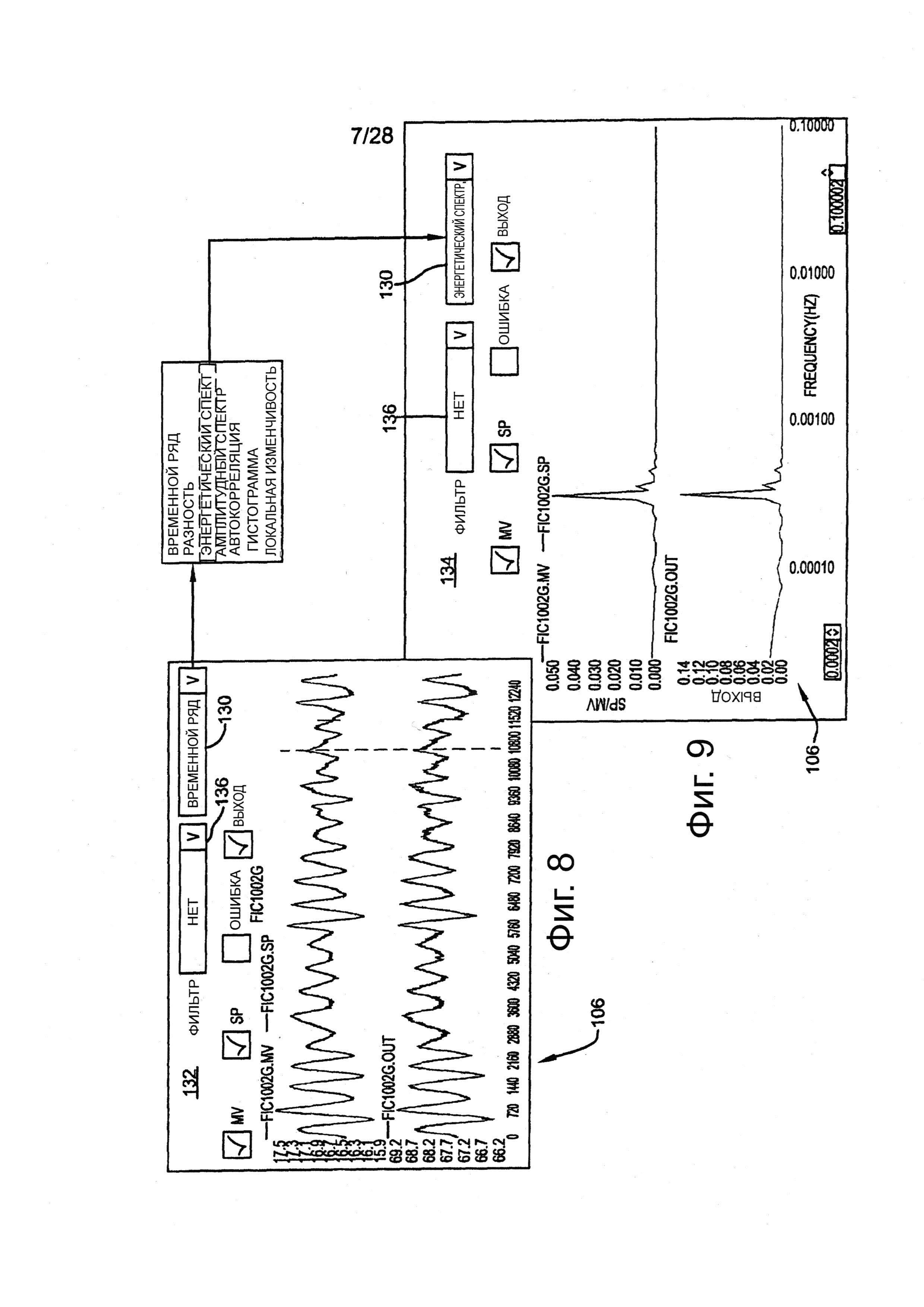

фиг.8 - часть дисплея в ГПИ, имеющем представление группировки данных контроллера для контроллера и показывает тренд временного ряда;

фиг.9 - часть дисплея в ГПИ, имеющем представление группировки данных контроллера для контроллера (фиг.8) и показывает тренды спектральной плотности мощности;

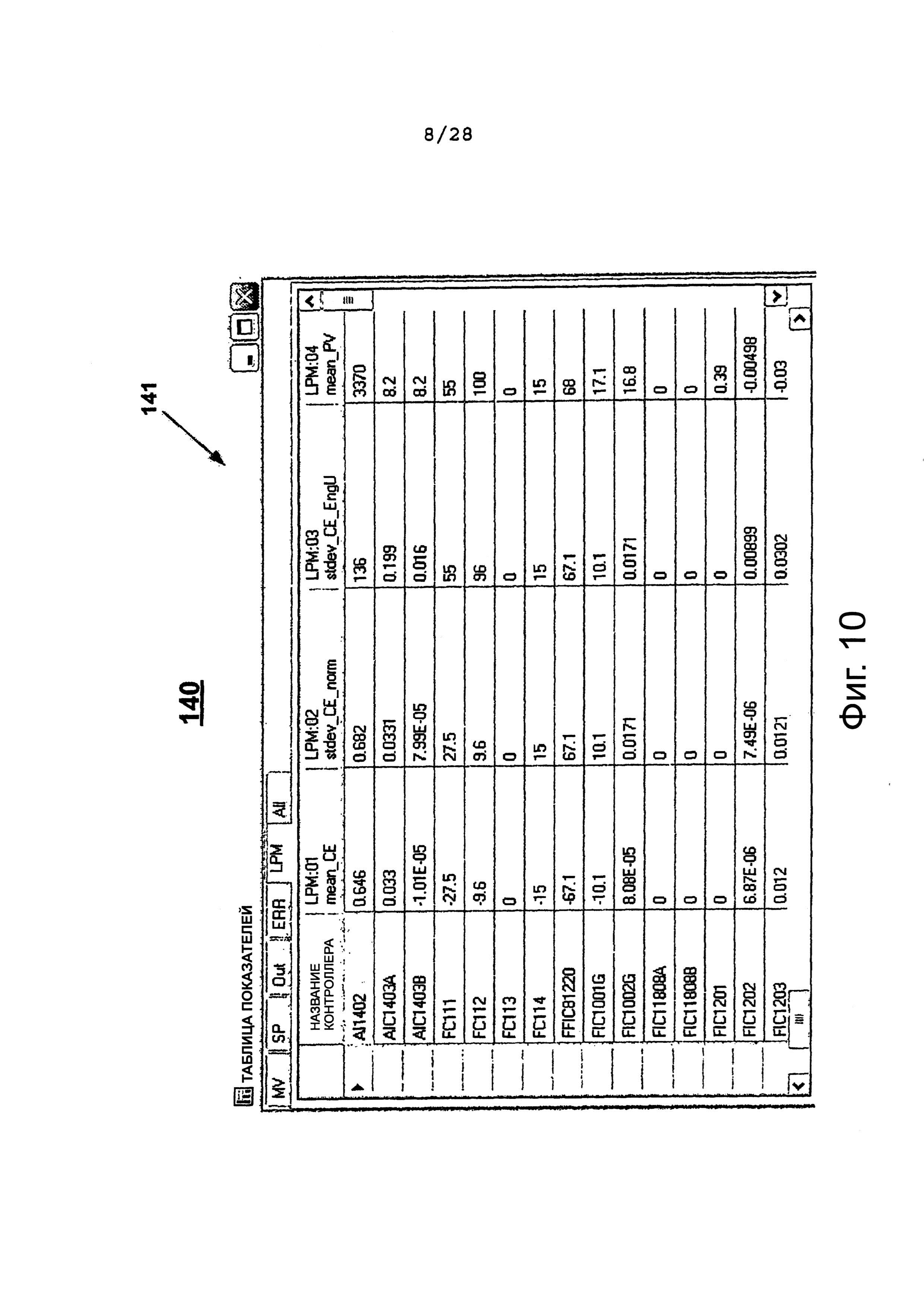

фиг.10 - часть дисплея в ГПИ, имеющем представление таблицы численных методов;

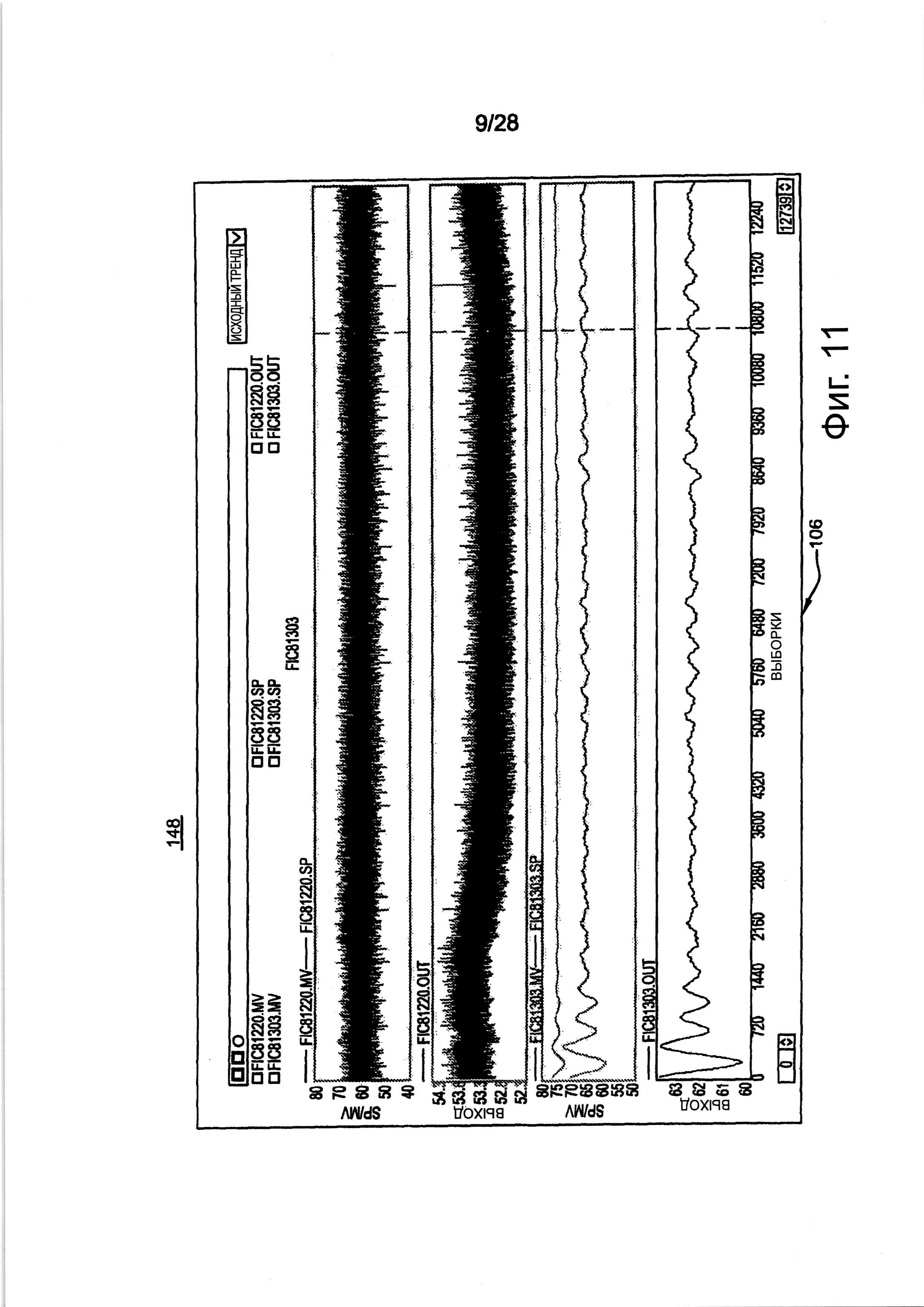

фиг.11 - часть дисплея в ГПИ, имеющем представление сравнения контроллера;

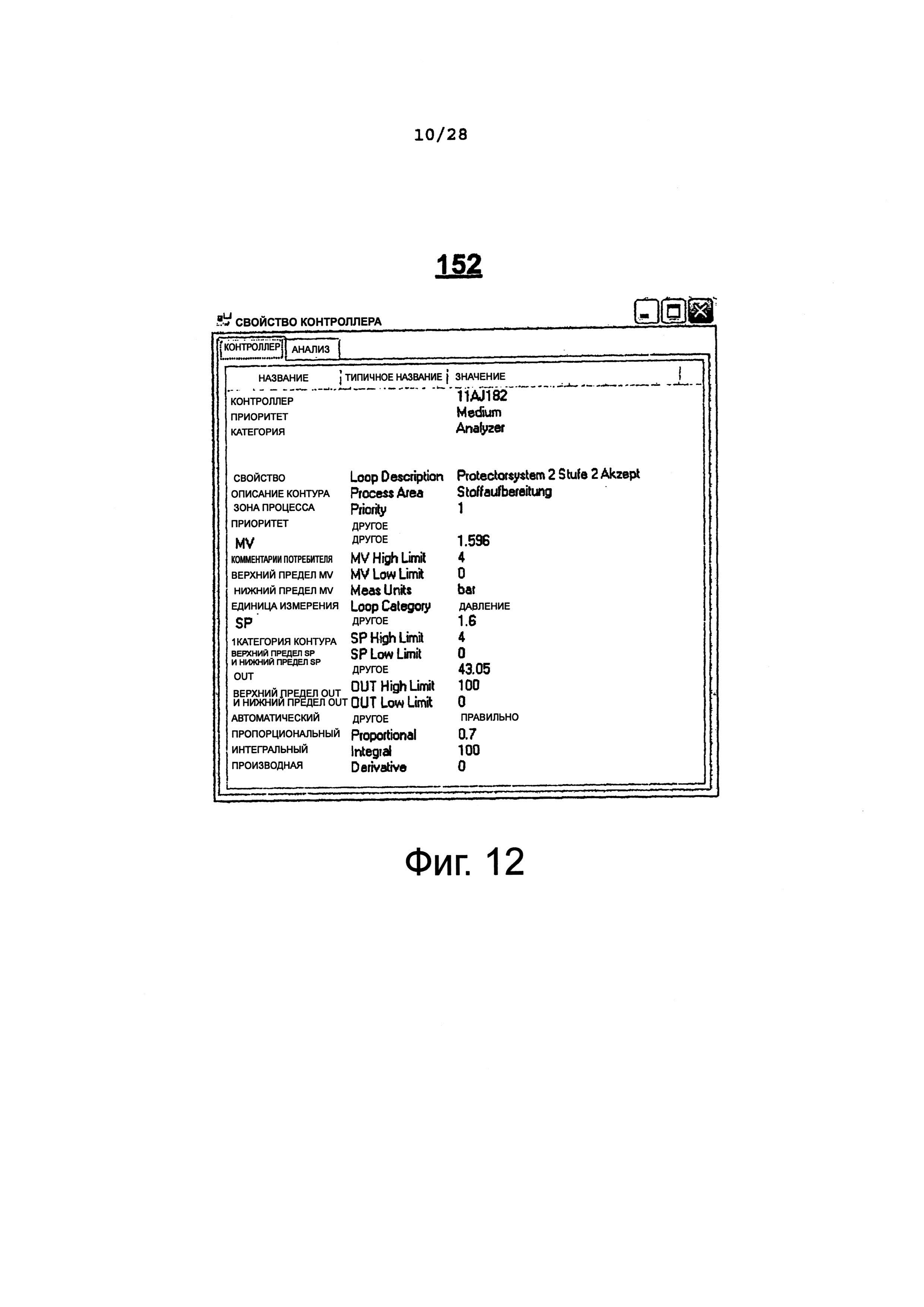

фиг.12 - часть дисплея в ГПИ, имеющем представление свойств контроллера;

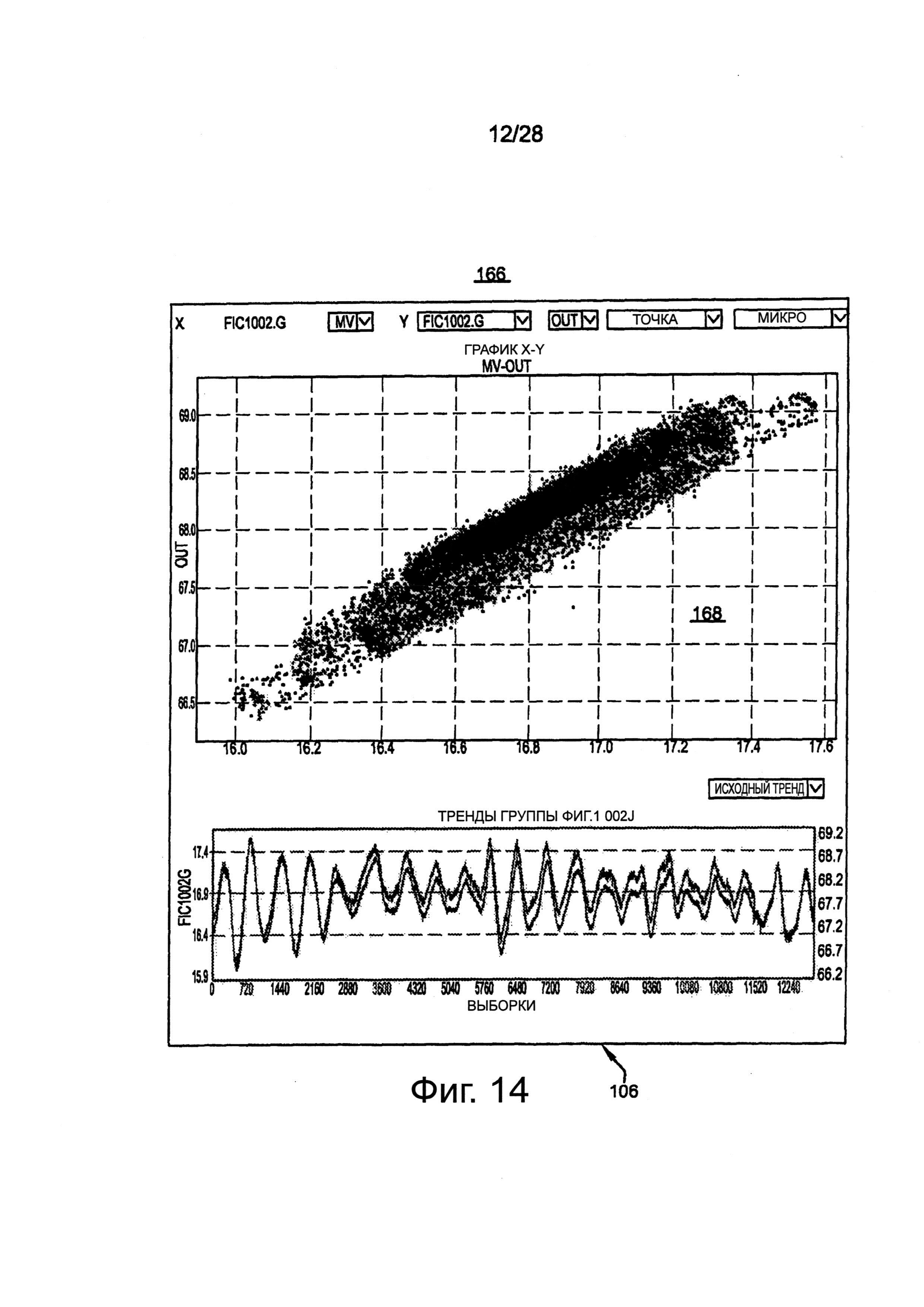

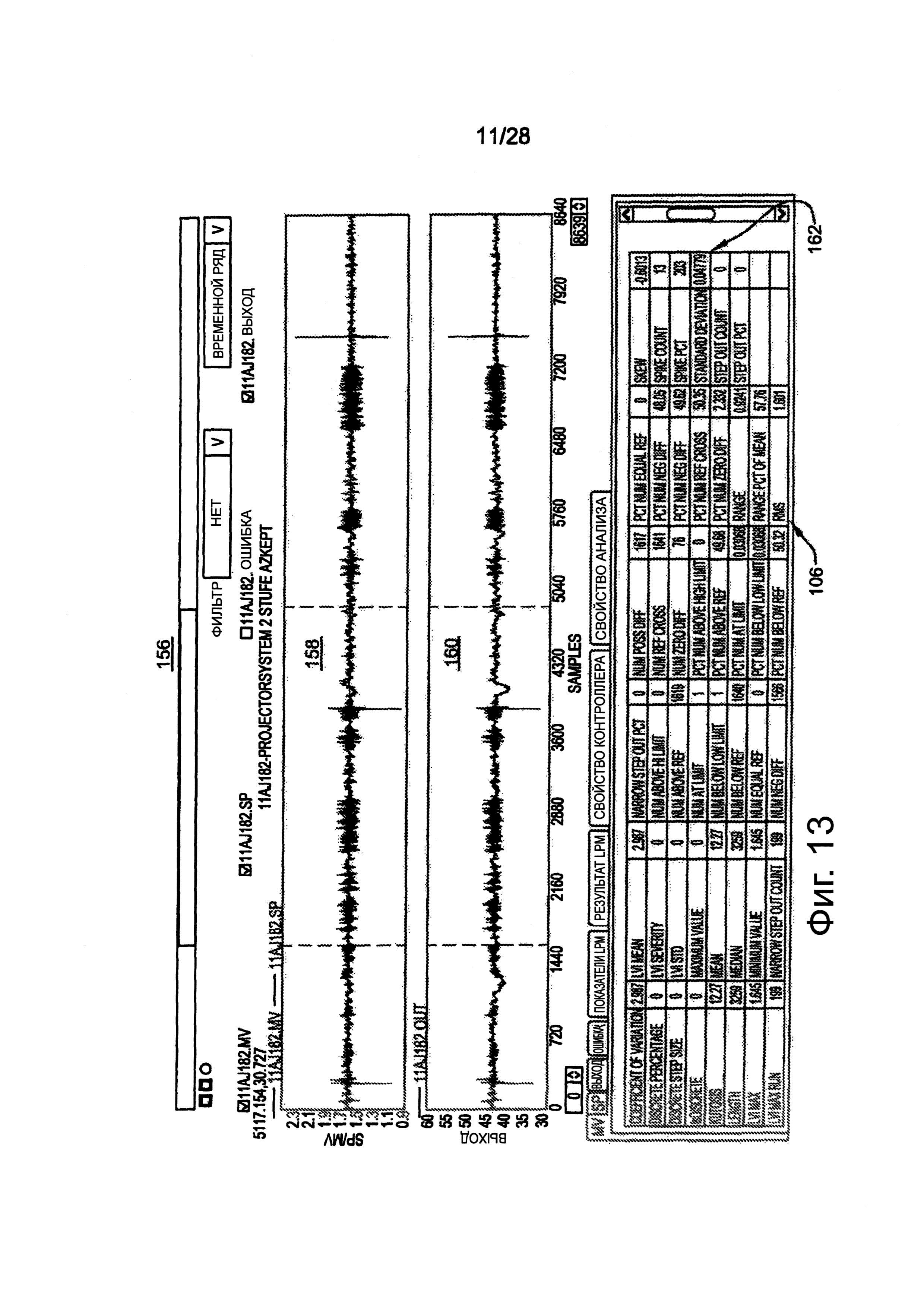

фиг.13 - часть дисплея в ГПИ, имеющем представление объединенного процесса и численных данных;

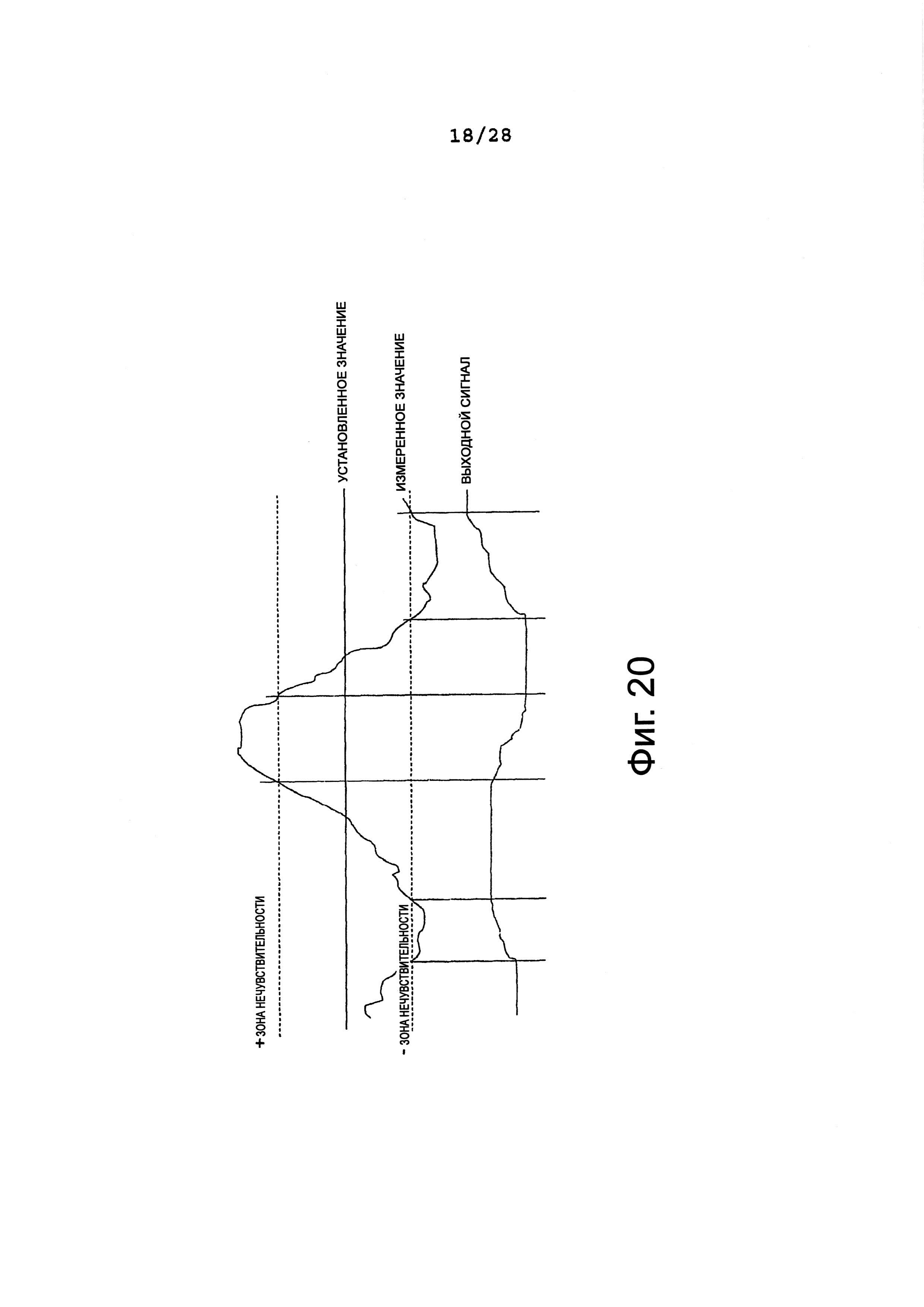

фиг.14 - часть дисплея в ГПИ, имеющем представление кластеризации двухмерных данных;

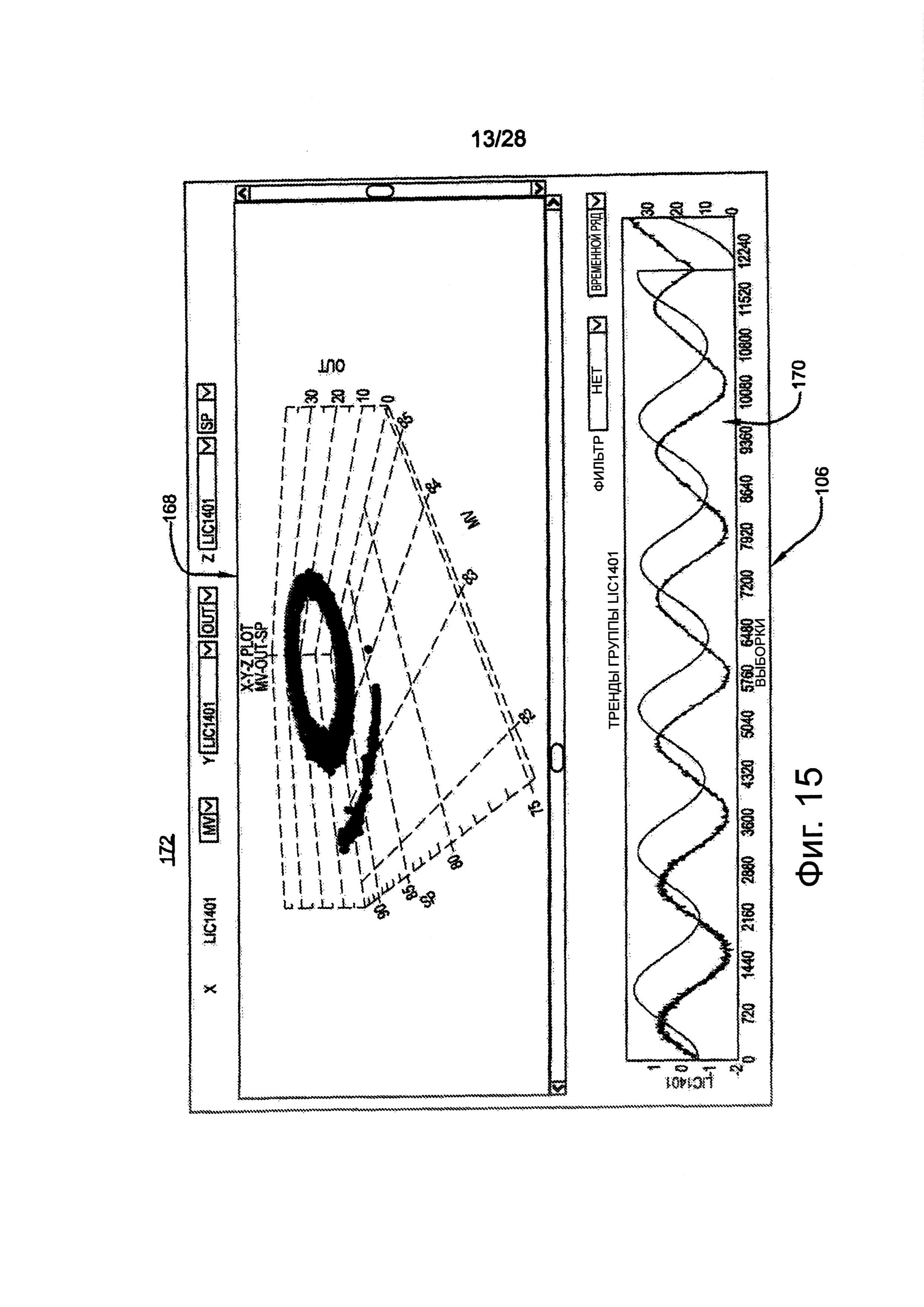

фиг.15 - часть дисплея в ГПИ, имеющем представление кластеризации трехмерных данных;

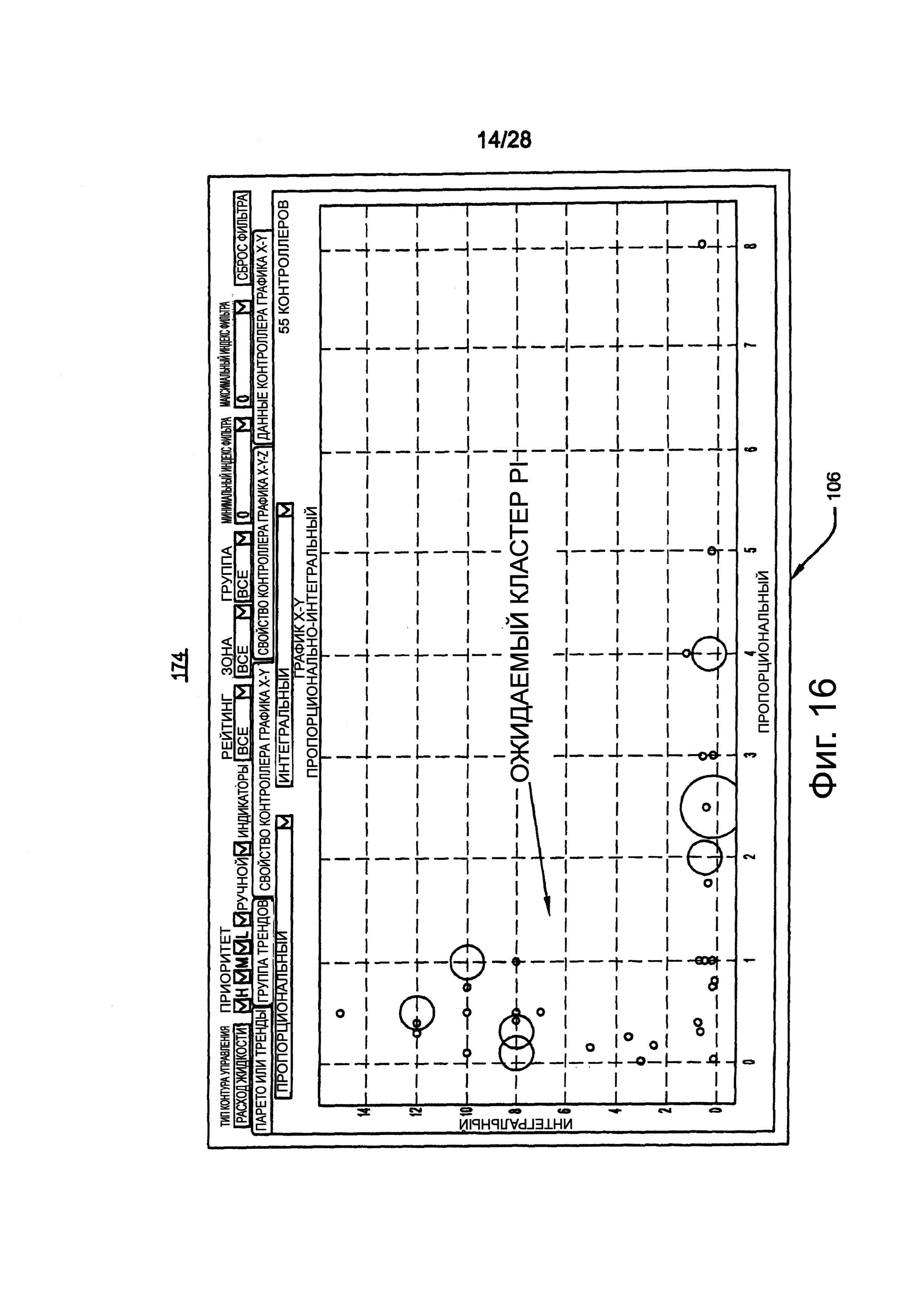

фиг.16 - часть дисплея в ГПИ, имеющем представление кластеризации двухмерных параметров контроллера;

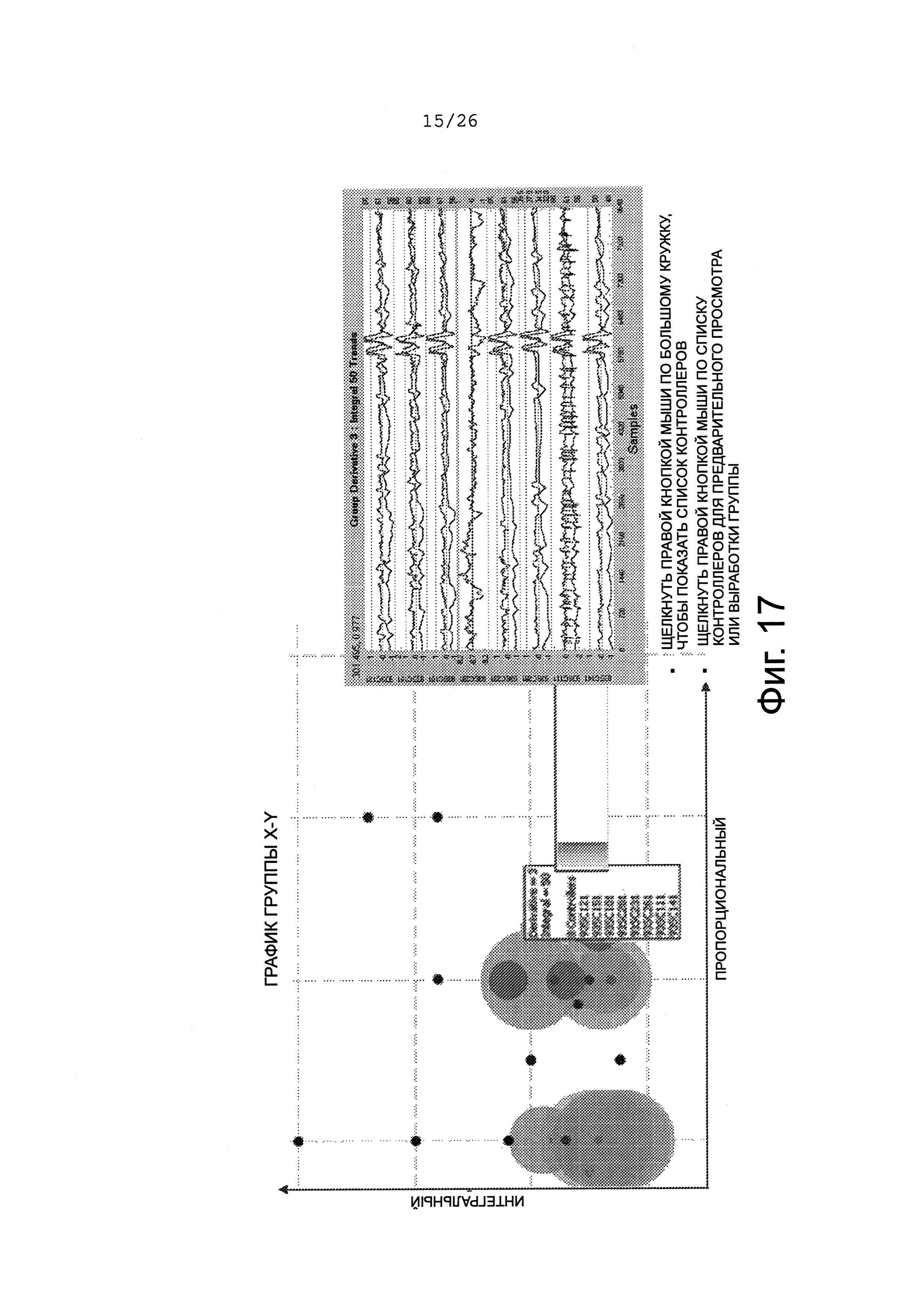

фиг.17 - часть дисплея в ГПИ, имеющем представление кластеризации двухмерных параметров контроллера, схематично показывающий как пользователь может осуществить доступ к дополнительным данным, исходя из представления;

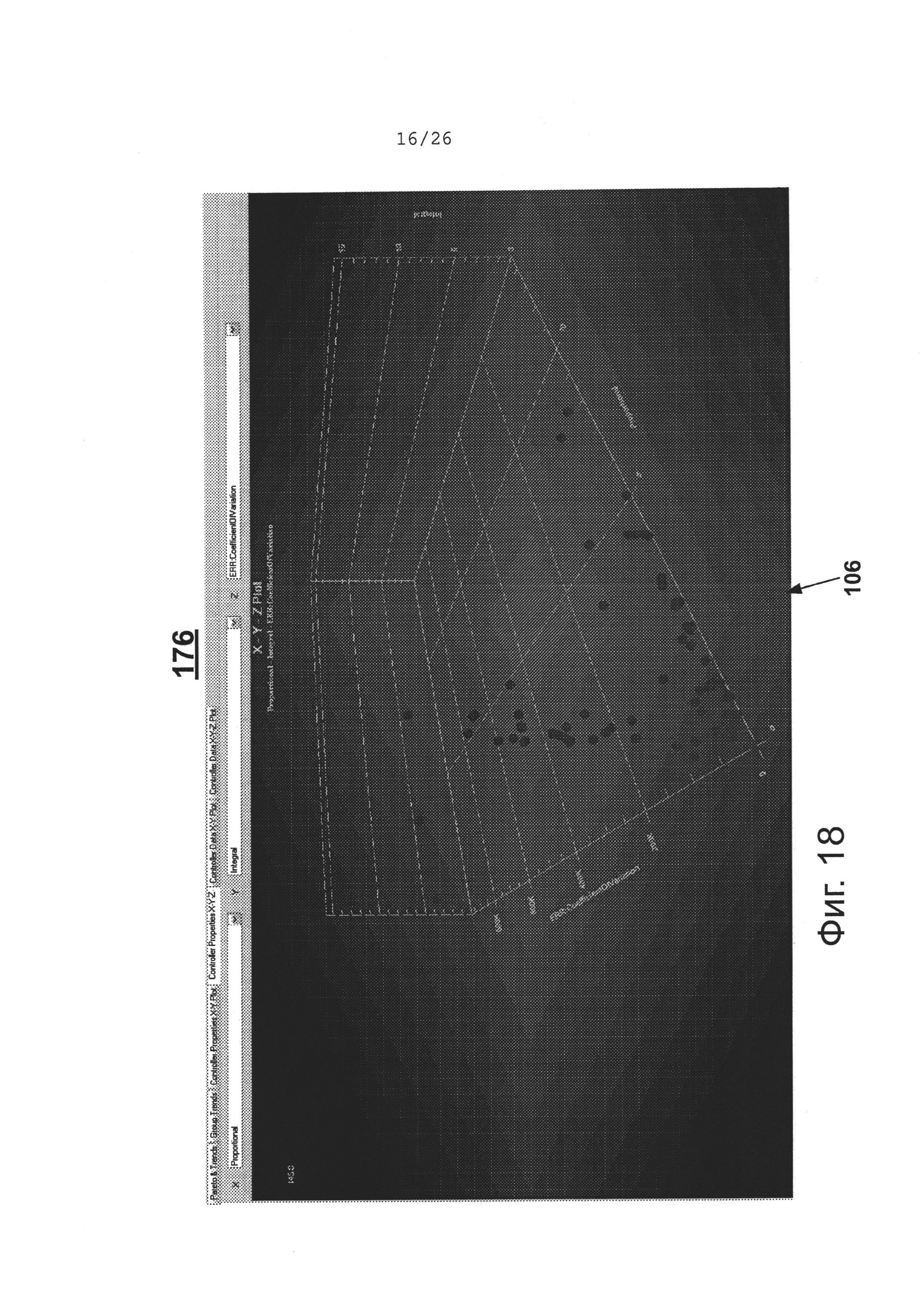

фиг.18 - часть дисплея в ГПИ, имеющем представление кластеризации трехмерных параметров контроллера;

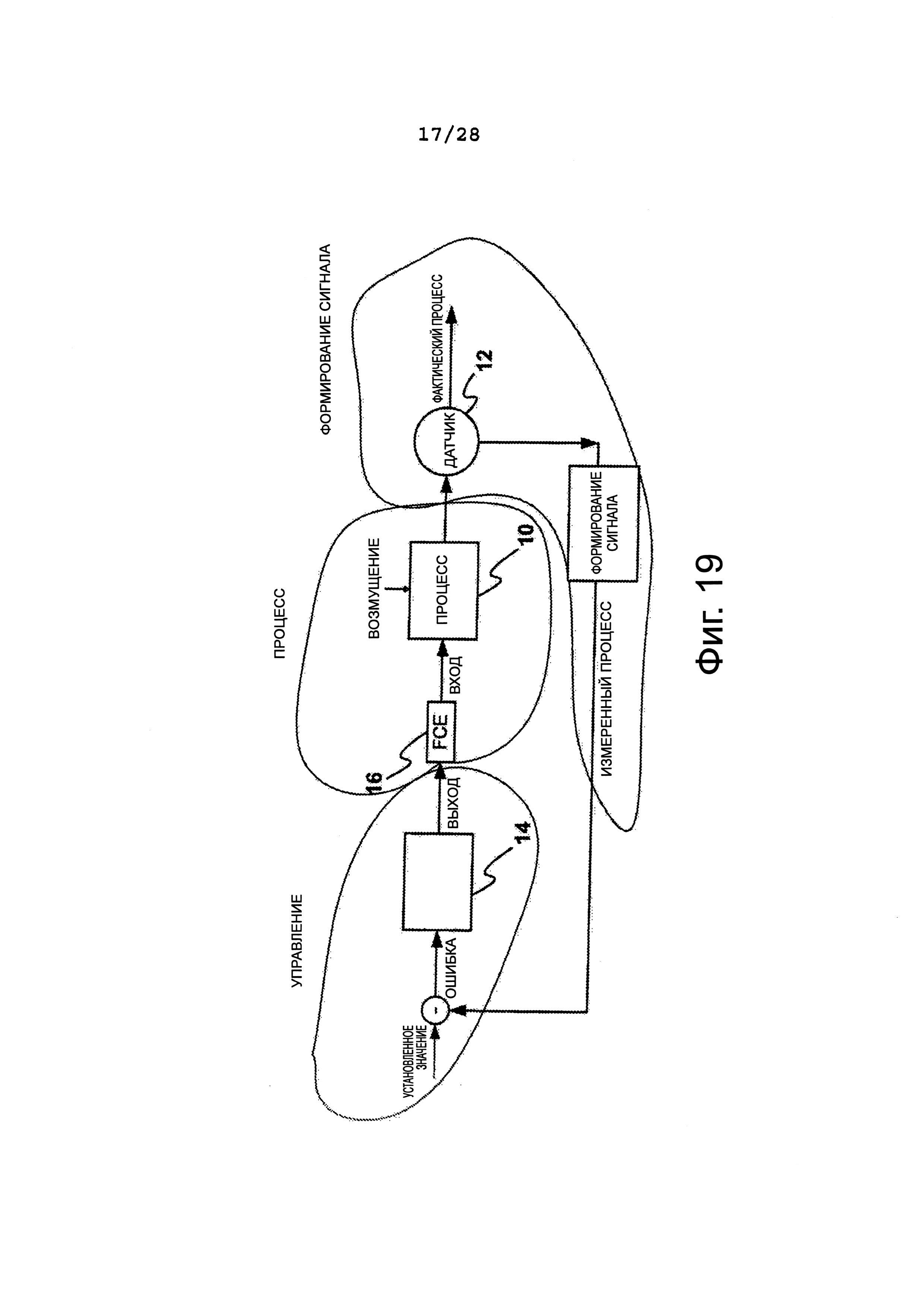

фиг.19 - блок-схема контура управления (фиг.2), разделенная на три зоны;

фиг.20 - тренды изменения данных контроллера, имеющие значительные зоны нечувствительности;

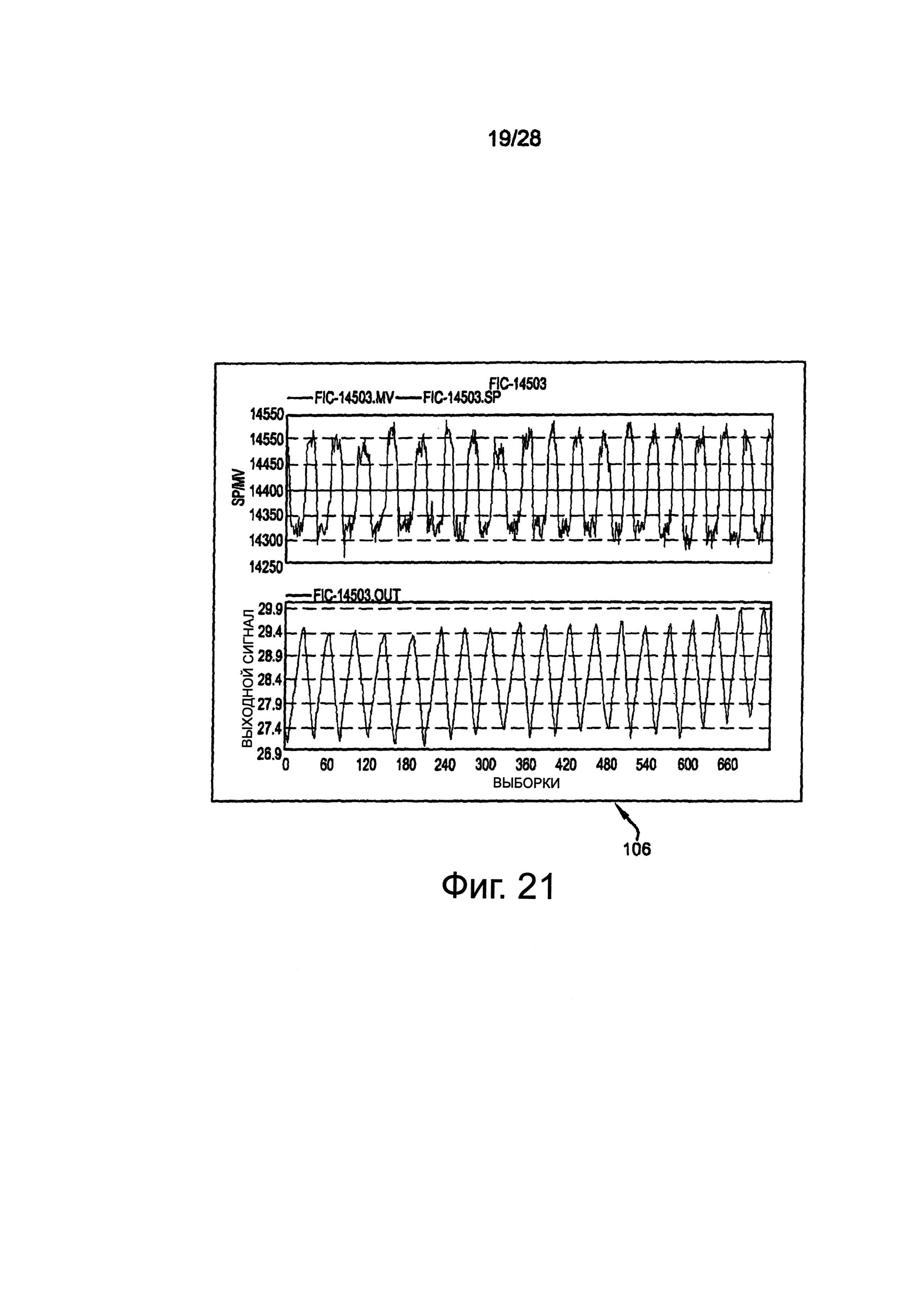

фиг.21 - часть дисплея в ГПИ, имеющем представление группировки данных контроллера для контроллера, имеющего комбинацию саморегулирующихся форм сигналов;

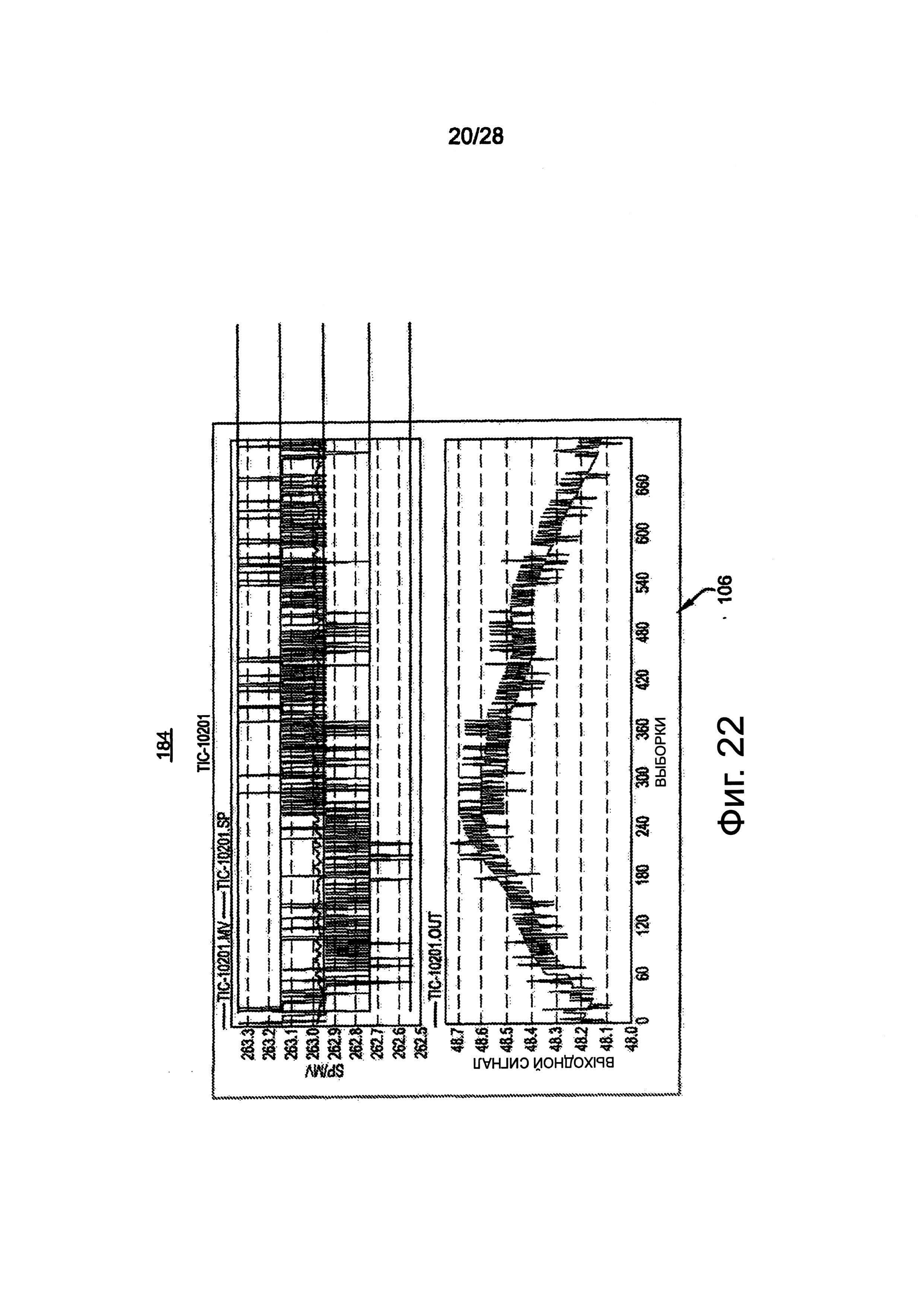

фиг.22 - часть дисплея в ГПИ, имеющем представление группировки данных контроллера для контроллера, имеющего квантование;

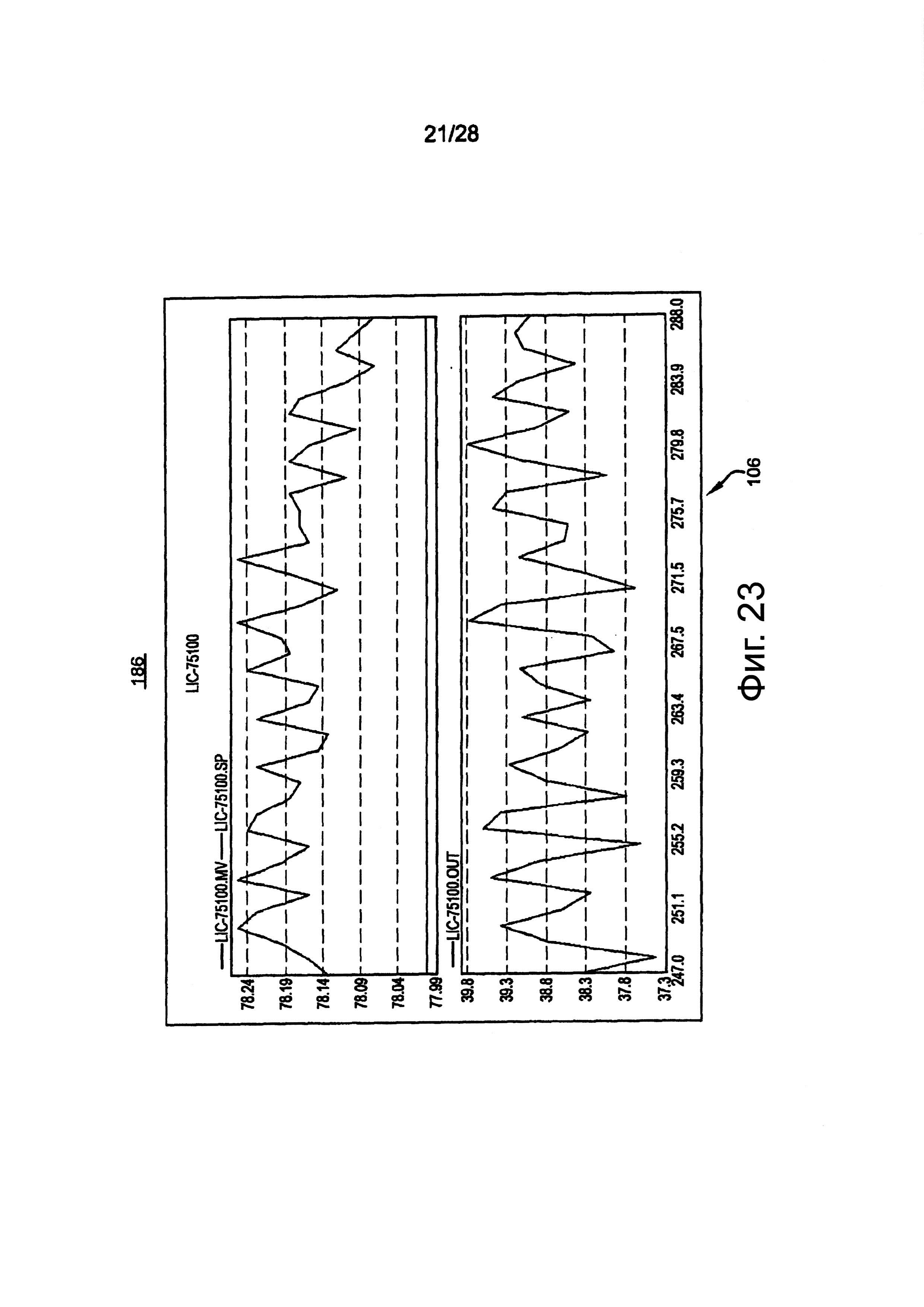

фиг.23 - часть дисплея в ГПИ, имеющем представление группировки контроллера данных, показывающий недостаточную частоту дискретизации для сбора данных для контроллера;

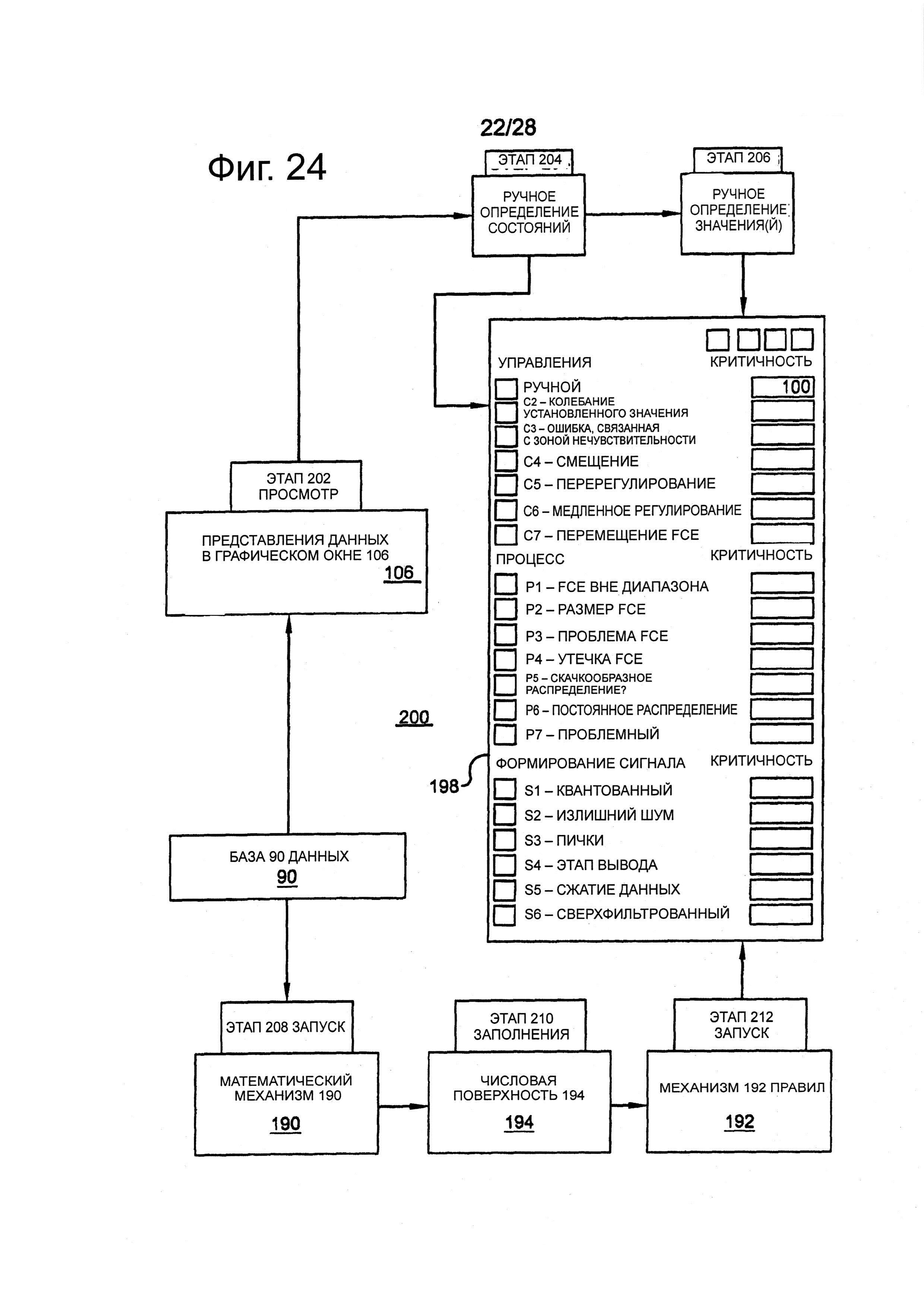

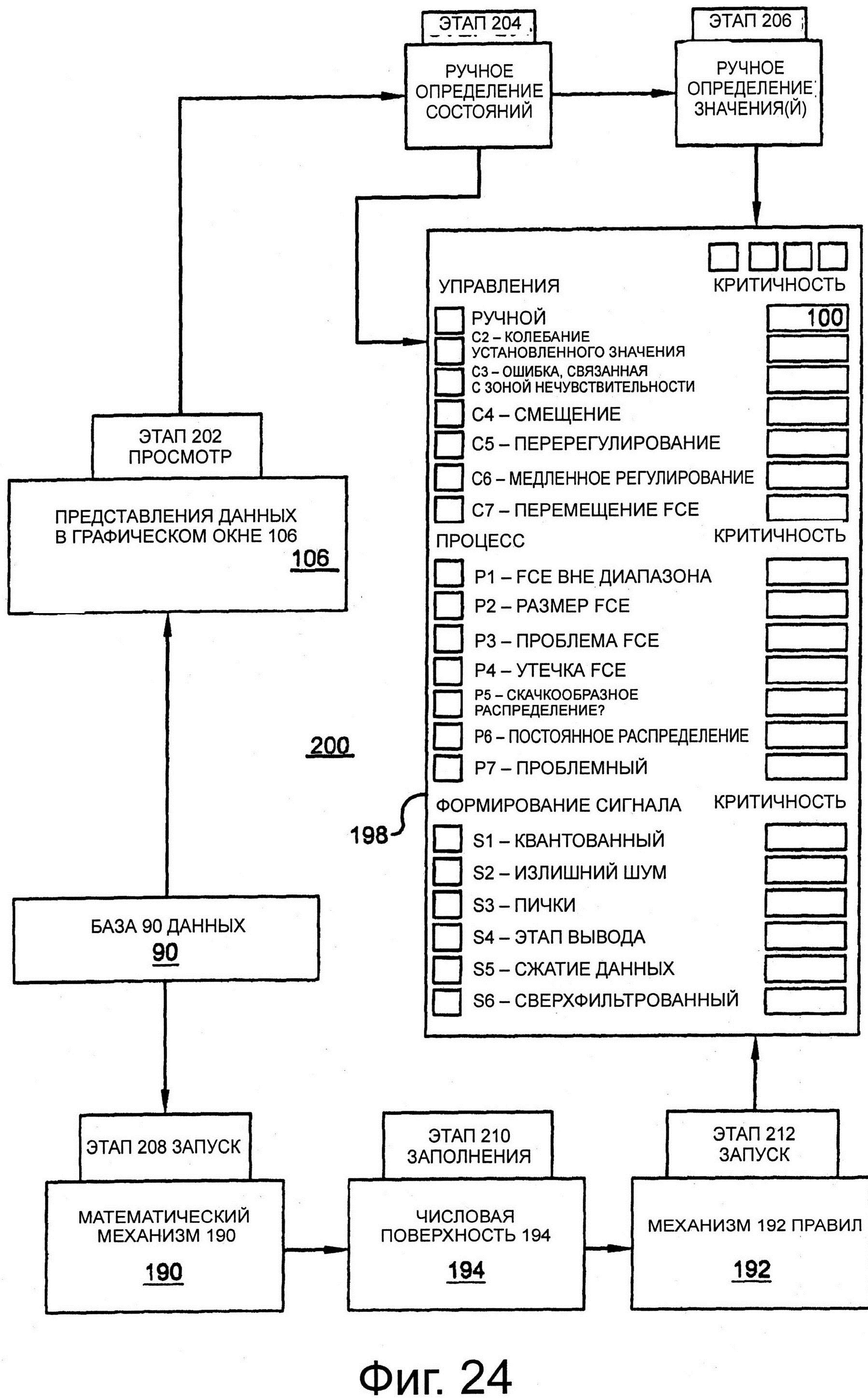

фиг.24 - схема последовательности операций, показывающая как можно использовать программу анализа контура для анализа контура управления ручным, автоматическим и комбинированным способом;

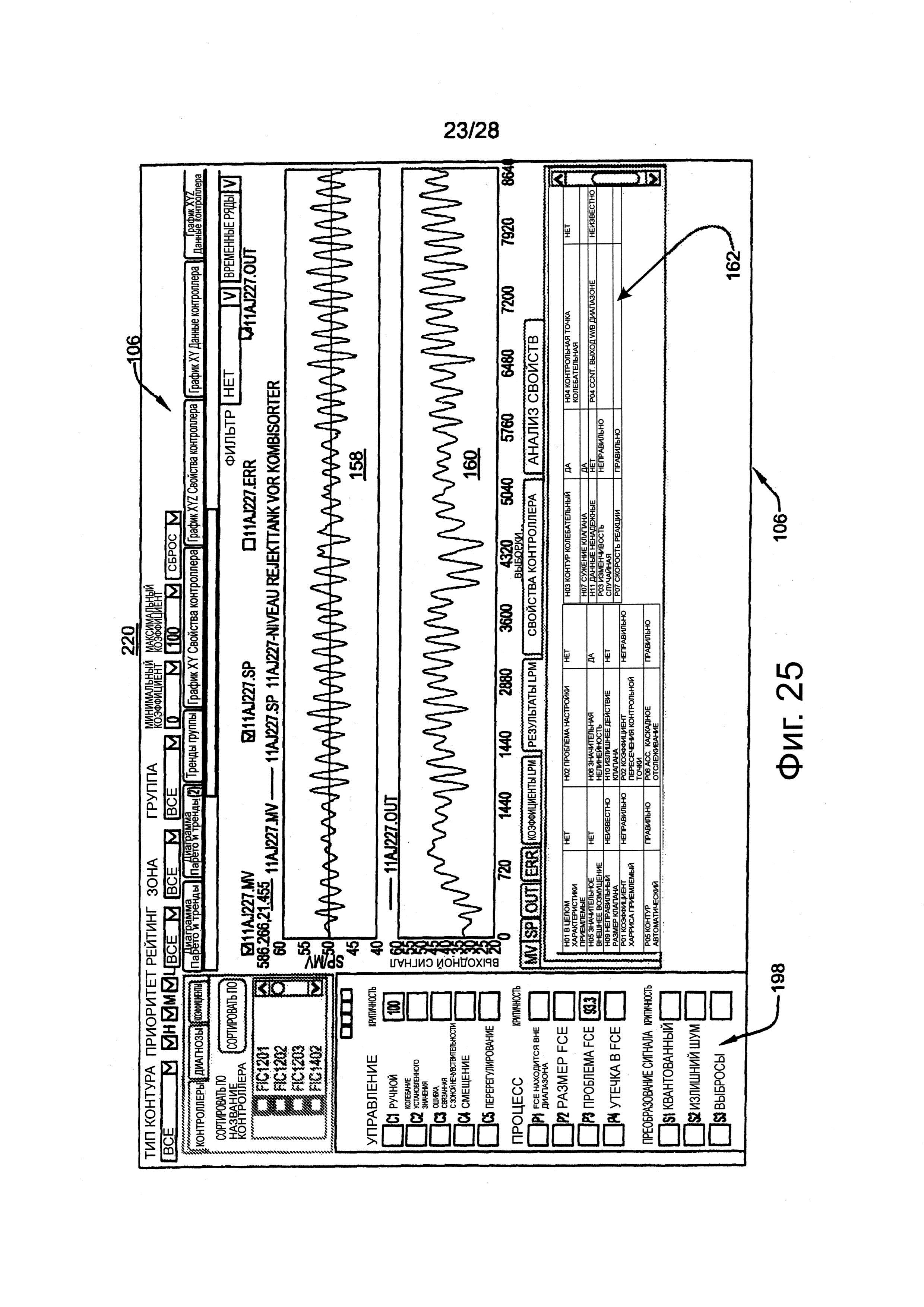

фиг.25 - часть дисплея в ГПИ, имеющем объединенное представление процесса и численного расчета и окно KPI;

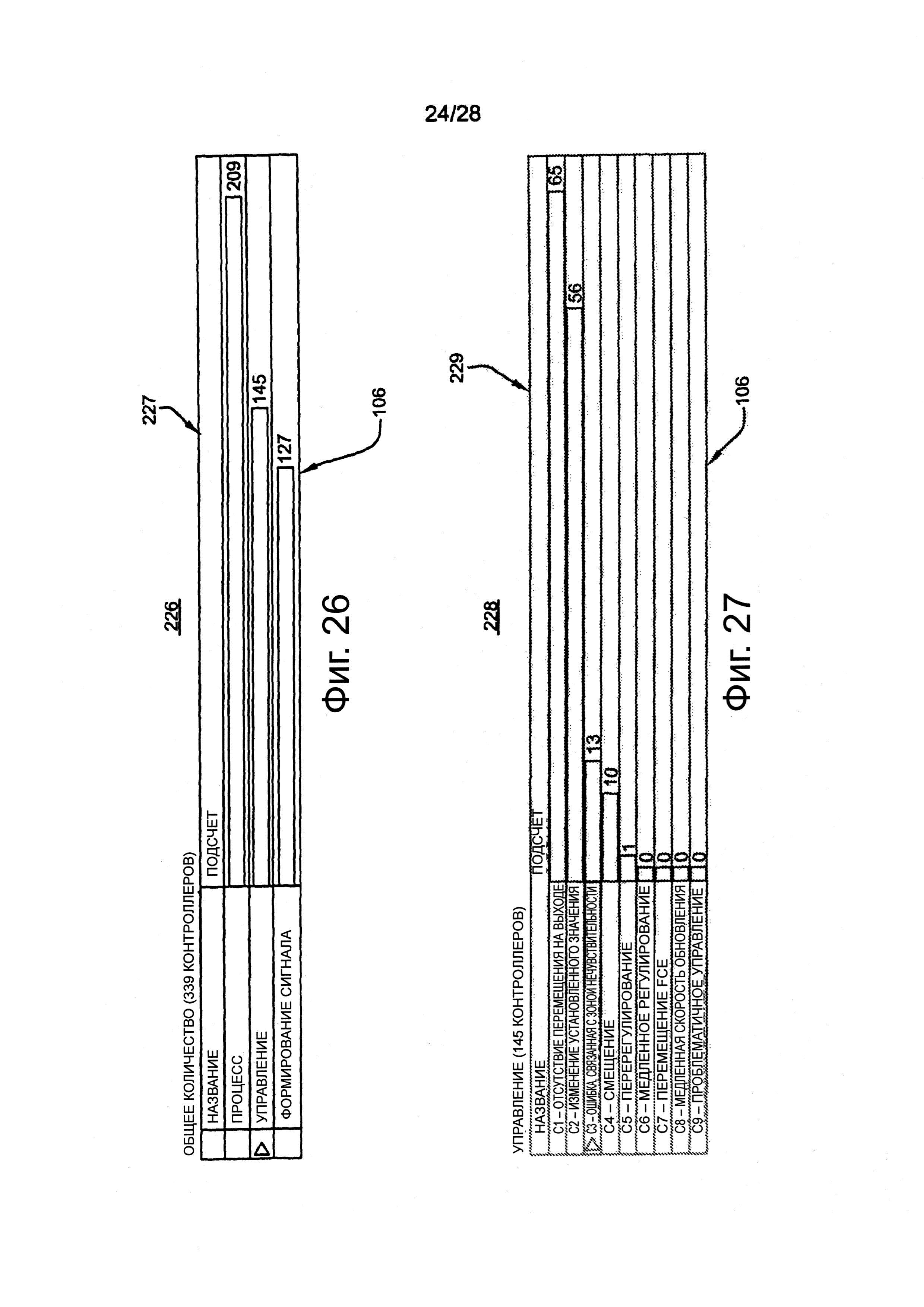

фиг.26 - часть дисплея в ГПИ, который имеет первый уровень группировки KPI;

фиг.27 - часть дисплея в ГПИ, который имеет второй уровень группировки KPI;

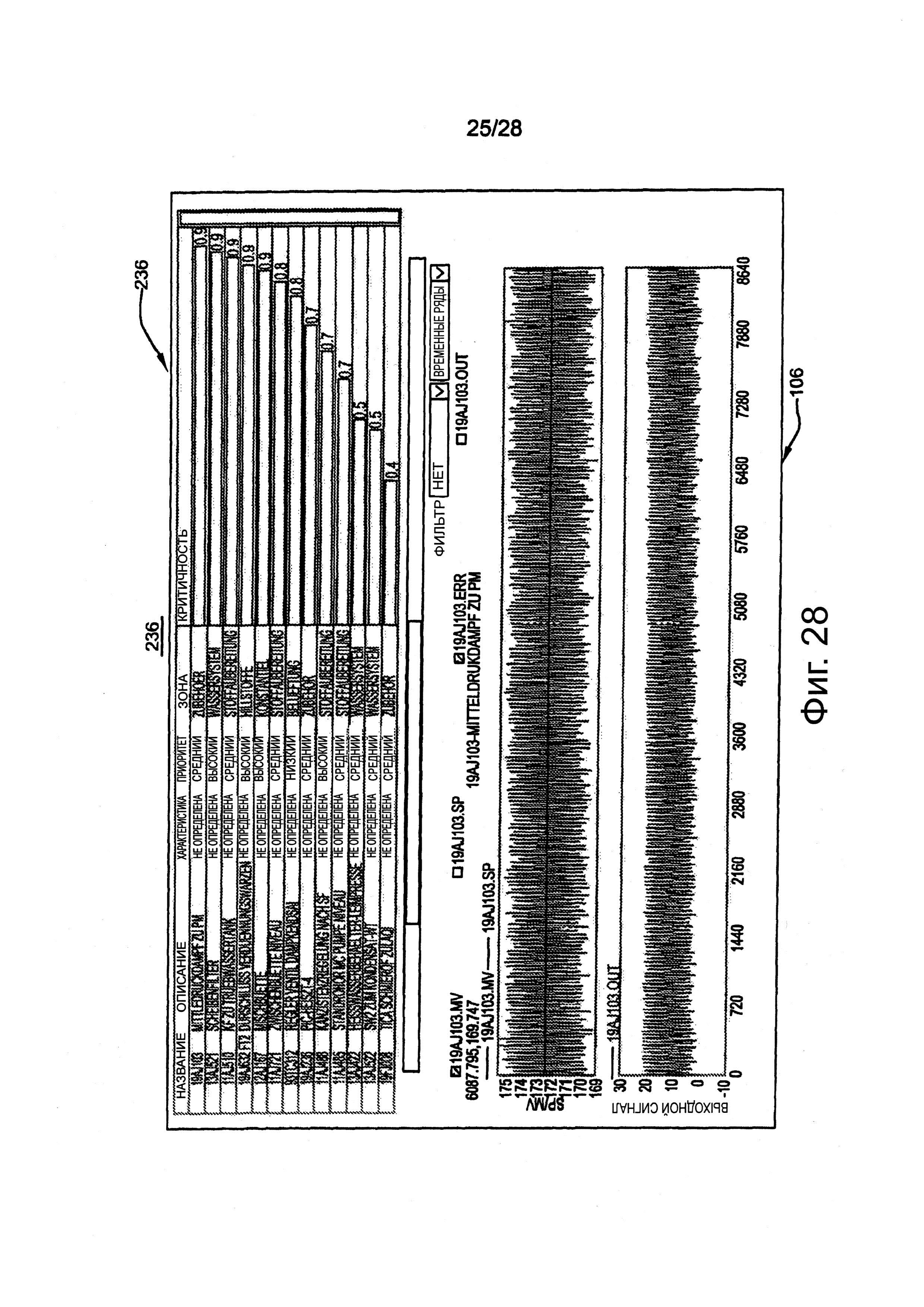

фиг.28 - часть дисплея в ГПИ, который имеет третий уровень группировки KPI;

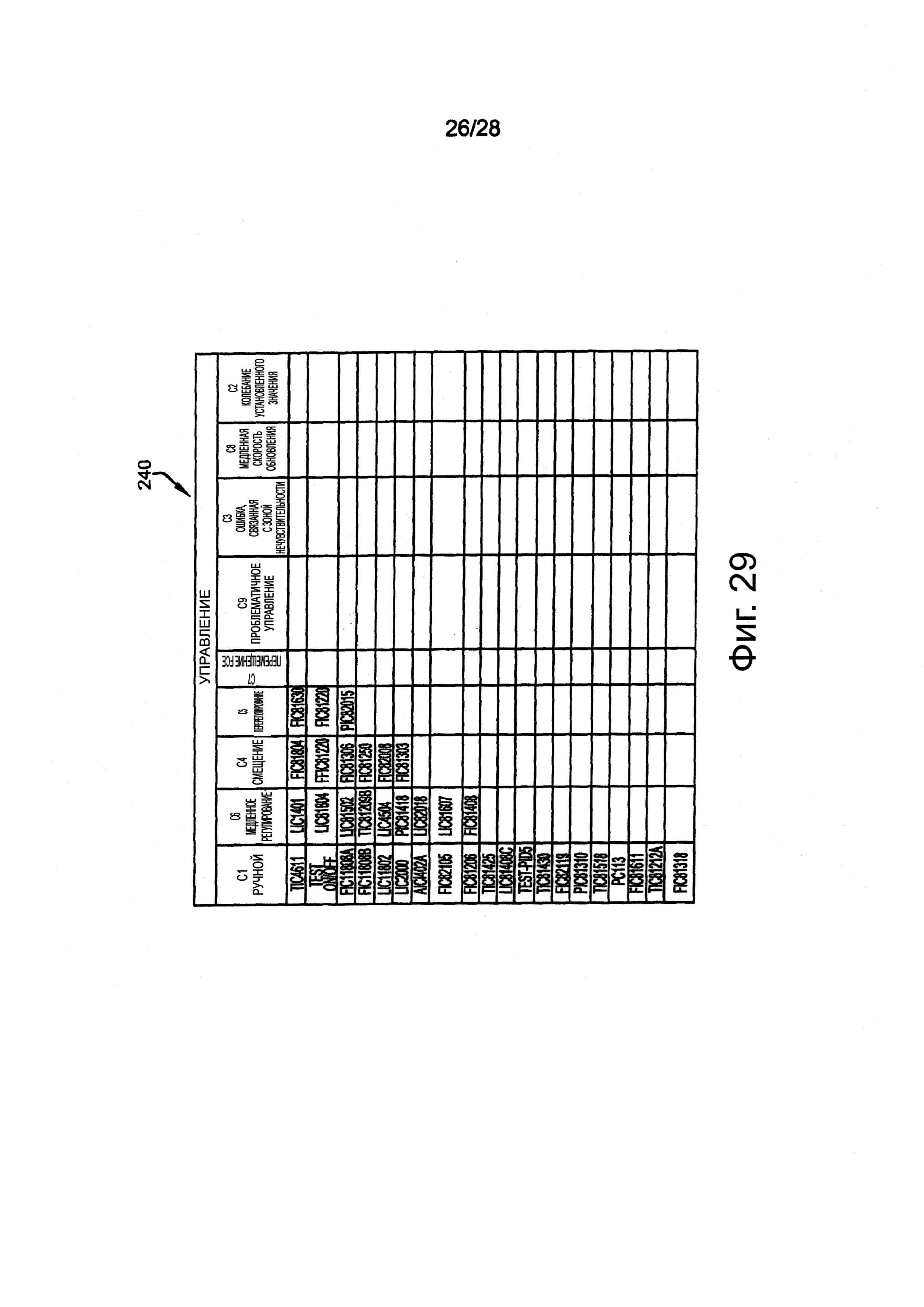

фиг.29 - печатный отчет для контроллеров, которые имеют проблемы в главных KPI в зоне управления;

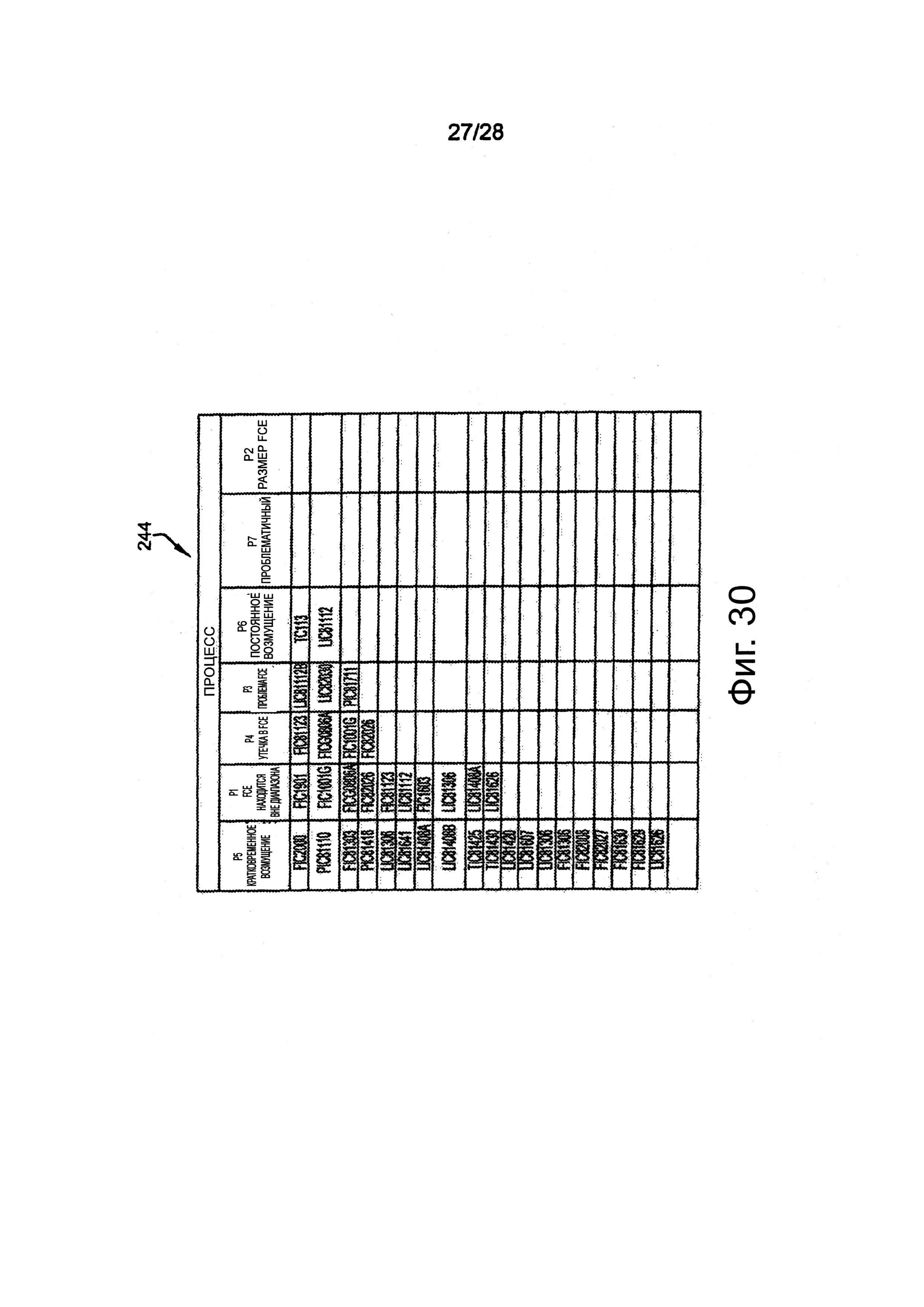

фиг.30 - печатный отчет для контроллеров, которые имеют проблемы в главных KPI в зоне процесса; и

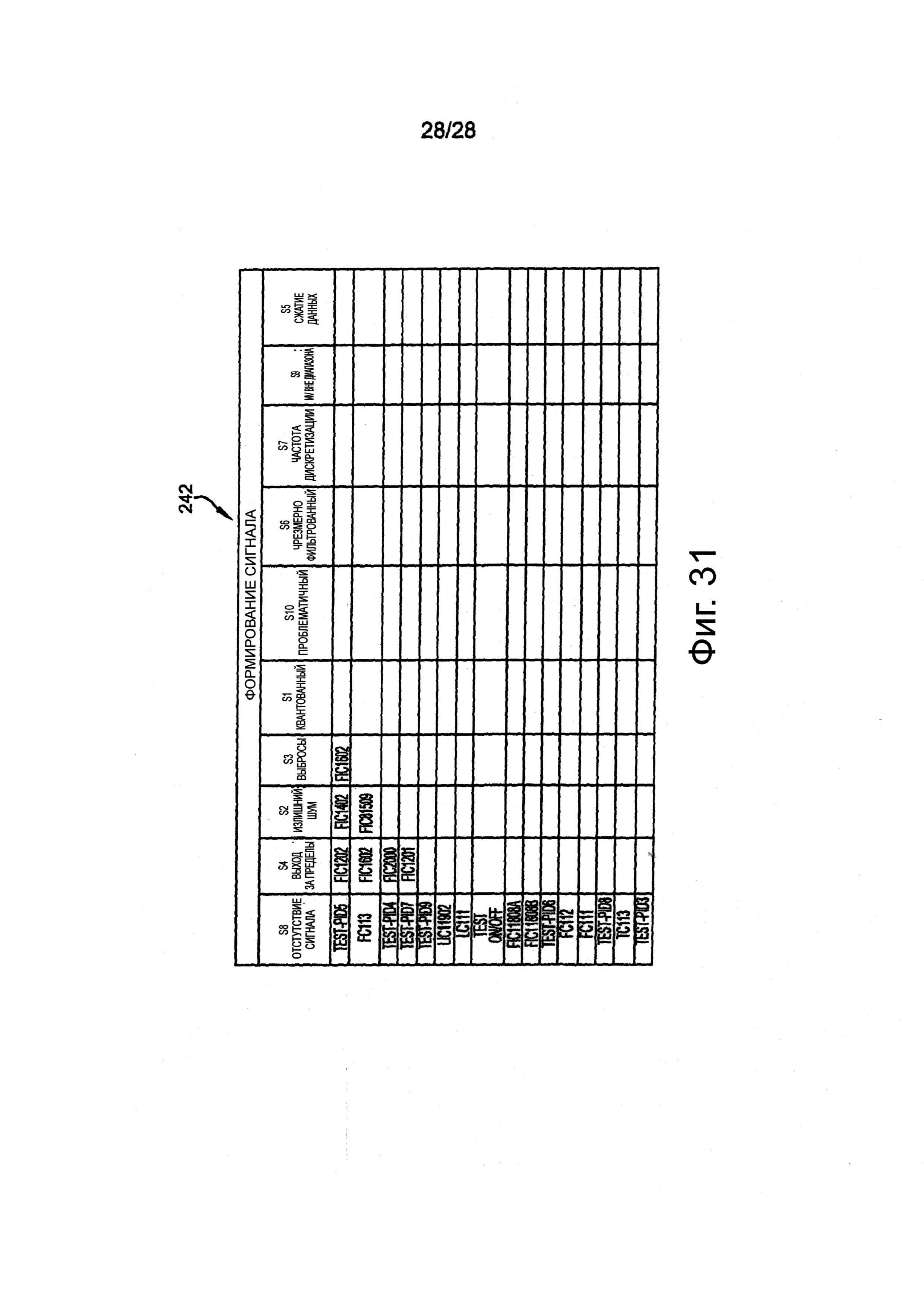

фиг.31 - печатный отчет для контроллеров, которые имеют проблемы в главных KPI в зоне формирования сигнала.

Подробное описание изобретения

Следует отметить, что в подробном описании, которое следует ниже, идентичные компоненты имеют одинаковые ссылочные позиции, несмотря на то, что они показаны в различных вариантах осуществления настоящего изобретения. Следует также отметить, что для ясного и лаконичного раскрытия настоящего изобретения, чертежи необязательно выполнены в масштабе, и определенные особенности настоящего изобретения могут быть показаны отчасти в схематичном виде.

Хотя область управления процессом является довольно обширной, при этом используется множество различных контуров управления, почти все промышленные приложения одноконтурного управления, можно представить с помощью блок-схемы, такой как показана на фиг.2. На этой схеме процесс 10 представляет собой любой производственный процесс, имеющий параметр, который можно измерить с помощью датчика 12, который находится в прямой или косвенной связи с процессом 10. Датчик 12 представляет собой преобразователь, который преобразует физическое свойство (параметр) процесса 10 в сигнал, который можно передавать. Этот сигнал (который представляет собой значение параметра процесса) называется измеренным значением (MV) и передается в контроллер 14 с помощью трансмиттера. Установленное значение (SP) представляет собой желательное значение MV и используется для регулировки. Разность между значениями SP и MV называется ошибкой (Е). Цель контроллера 14 состоит обычно в том, чтобы минимизировать Е. Выходной сигнал контроллера 14 передается в исполнительный элемент (FCE) 16, который включен в процесс 10 и выполнен с возможностью влияния на процесс 10 и, в частности, на параметр.

Наиболее распространенный одиночный контур управления представляет собой контур управления PID. Существует три распространенных вида контура управления PID; стандартный, параллельный и классический. Для облегчения описания, но не ограничения, будет обсуждаться только стандартный контур управления PID. Определение области Лапласа для стандартного алгоритма PID, который используется с помощью стандартного контура управления PID, имеет следующий вид:

,

,

где:

P - коэффициент передачи пропорционального контроллера;

I - суммарное время в секундах;

D - производная коэффициента передачи в секундах; и

e - Error=SP-MV

Различные производители PID-контроллеров имеют различные определения и названия для пропорциональных, интегральных и производных членов. "Коэффициент передачи" и "время" являются примерами этого. Поскольку пропорциональные, интегральные и производные члены, в общем, называются как "параметры настройки", параметры настройки пропорциональных, интегральных и производных членов будут использоваться в нижеследующих параграфах; при этом понятно, что эти члены входят в коэффициент передачи пропорционального контроллера, интегральное время и производную коэффициента передачи, а также в другие пропорциональные, интегральные и производные члены, используемые другими производителями.

Контур управления может работать в автоматическом режиме или в ручном режиме. В ручном режиме оператор делает регулировки в FCE. В автоматическом режиме контроллер выполняет регулировки в FCE.

Цель контура управления обычно состоит в том, обычно состоит в том, чтобы минимизировать ошибку. При этом регулировка выполняется путем отслеживания измеряемого параметра за контрольным установленным значением с помощью автоматических регулировок контроллера FCE. Размер автоматических регулировок определяется путем установок, связанных с параметрами, которые называются пропорциональными, интегральными и произвольными. Средство определения пропорциональных, интегральных и производных параметров часто называется настройкой.

Контроллер в контуре управления может представлять собой аппаратное устройство или программный код, реализованный в устройстве на основе микропроцессоров. В последнем случае, контроллер может быть выполнен в виде функционального блока. Как известно, функциональный блок представляет собой упакованный блок программного кода, который включает в себя один или более входов и один или более выходов и выполнен с возможностью выполнения одного или более заданных алгоритмов или функций. Функциональные блоки выполнены с возможностью межсоединения для создания функциональной блок-схемы, которая представляет собой программу, реализованную программными средствами, выполненную с возможностью управления одним или более контурами управления процесса. Особенности функционального блока включают в себя сохранность данных между исполнениями, инкапсуляцией и сокрытием информации. Каждый раз при вызове функционального блока в памяти создается отдельная копия функционального блока, что позволяет сохранять данные в вызываемом функциональном блоке. Инкапсуляция позволяет осуществить сбор элементов программного кода, которые будут обрабатываться как один объект, и сокрытие информации ограничивает внешний доступ к данным и алгоритмам внутри инкапсулированных элементов. Инкапсуляция и сокрытие информации предотвращает случайную модификацию программного кода или перезапись внутренних данных, при копировании кода из предыдущего решения задачи управления.

Множество контроллеров функционального блока (и связанные с ними контуры управления) можно реализовать в устройстве на основе микропроцессора, которое, как таковое, часто называют контроллером. Во избежание путаницы устройство на основе микропроцессора, запускающее один или более программных контроллеров, будет называться в дальнейшем как "модуль управления". В дополнение, контроллер функционального блока будет просто называться как "контроллер".

Обратимся теперь к фиг.3, на котором показан схематичный чертеж одного примера системы управления, с помощью которой можно использовать настоящее изобретение. Этот пример представляет собой DCS 20, который включает в себя контур или кольцо 22, содержащее один или более сетевых кабелей 24, к которым подсоединено множество узлов 26, 28, 30, 32, 34. Каждый узел включает в себя электронное устройство или множество электронных устройств, которое подсоединено (которые подсоединены) к кольцу 22 для поддержания связи с другими узлами на кольце 22. Каждый узел имеет уникальный адрес на кольце и подсоединен к кольцу 22 с помощью блока 38 подключения (TU). Хотя на фиг.3 показано только одно кольцо, следует понимать, что DCS 20 может в себя множество колец. В одном варианте осуществления кольцо 22 представляет собой сеть с однонаправленной, высокоскоростной, последовательной передачей данных, которая работает на скорости передачи данных 10 мегагерц или 2 мегагерца.

Узлы 26, 30 содержат, соответственно, блоки 40, 42 управления процессами (PCU). Как будет описано более подробно ниже, каждый PCU 40, 42 содержит модуль 45 управления передачей данных по сети (NCM) и один или более модулей 60 управления для управления процессом или подпроцессом на промышленном предприятии, таком как электростанция, целлюлозно-бумажное или химическое предприятие. Модуль 45 NCM контролирует модули управления для выходных данных для пакетирования и направляет и доставляет входящие данные в модуль управления. Каждый модуль управления может быть выполнен с резервированием, и PCU может содержать резервный модуль 45 NCM, соединенный с сетью на втором TU 38. Каждый из узлов 26, 30 подсоединен к кольцу 22 через TU 38 и один или более модулей 45 NCM.

Узлы 28, 32 содержат блоки 44 компьютерных интерфейсов (CIU) с рабочими станциями 46 или 48 операторов, которые подсоединены к ним, соответственно. Каждая рабочая станция 46, 48 содержит процессор и связанную с ним память, а также монитор для отображения графического пользовательского интерфейса (CIU), через который операторы могут контролировать и вручную управлять процессами и подпроцессами на предприятии. Каждая рабочая станция 46, 48 подсоединена к кольцу 22 через CIU 44 и TU 38. CIU 44 может быть отделена или интегрирована в рабочую станцию, но представляет собой часть DCS 20. Ради упрощения иллюстрации, CIU 44, связанные с рабочими станциями 46, 48 выполнены как единое целое с рабочими станциями 46, 48. Система 54 интерфейса запускается на процессоре рабочей станции 48.

PCU 42 содержит множество модулей 60 управления, подсоединенных к шине 62 связи, которая может представлять собой систему с последовательной связью с протоколом типа Ethernet. Каждый модуль 60 управления содержит один или более программных контроллеров (например, контроллеры функционального блока) для управления одним или более контурами промышленного предприятия. Эти контроллеры могут представлять собой стандартные PID-контроллеры. Контроллеры используют рабочие значения, полученные из периферийных устройств через одну или более подсистем 64 ввода/вывода. Каждая пара отдельного модуля 60 управления или резервного модуля 60 управления может иметь отдельную подсистему 64 ввода/вывода. Выходные сигналы из контроллеров в модулях 60 управления передаются в устройство управления периферийными устройствами через подсистему 64 ввода/вывода. Подсистема 64 ввода/вывода включает в себя множество модулей 66 ввода/вывода, подсоединенных к шине 68 ввода/вывода. Модули 60 управления также подсоединены к шине 68 ввода/вывода для получения рабочих значений из модуля 66 ввода/вывода.

Обычно PCU 40 имеет конфигурацию, аналогичную PCU 42, то есть PCU 40 имеет множество модулей 60 управления, коммуникационную шину и подсистему(ы) 64 ввода/вывода.

Обратимся теперь к фиг.4, на котором система 54 интерфейса выполнена с возможностью обеспечения подсоединенного программного приложения данными из DCS 20. В одном варианте осуществления, показанном на фиг.4, система 54 интерфейса содержит интерфейс 80 прикладной программы (API), сервер 82 доступа к данным системы (SDA) и сервер 84 OPC. API 80 является интерфейсом нижнего уровня, содержащий набор подпрограмм на языке ‘С’, которые обеспечивают доступ к набору команд на машинном языке в CIU 44. Каждый CIU 44 состоит из одного или более аппаратных модулей, которые подсоединяют устройство на основе микропроцессора (такое как рабочую станцию 46 или 48) или PCU (например, PCU 40 или 42) к контуру (например, контуру 22). Сервер 82 SDA выполнен, в управляемой манере, с возможностью передачи запросов данных в и приема ответов данных из модулей в DCS 20 через связанные с ними CIU 44 и API 80. Сервер 82 SDA может управлять потоком данных через механизм ограничения, который ограничивает ожидающие выполнения запросы данных в DCS 20 и обеспечивает поддержание максимальную частоту поступления запросов. Кроме того, сервер 82 SDA может использовать топологическую модель, которая вырабатывается автоматически во время выполнения для того, чтобы определить то, является ли действительным запрос данных на конкретный модуль в DCS 20 и поддерживается ли он модулем. Можно предусмотреть приложение 83 веб-сервера для подсоединения сервера 82 SDA к любому веб-клиенту, использующему простой протокол доступа к объектам (SOAP). Сервер 84 OPC выполнен с возможностью публикации данных из сервера 82 SDA через UA OPC и поддержки соединений, использующих коммуникационные стеки TCP и UA OPC HTTP. Сервер 84 OPC может считывать и вызывать функции (в случае, когда необходимо выполнить операцию) и выполнять подписки.

Сбор данных из DCS 20 и, в частности, данных, которые относятся к контурам управления (контроллеры) в модулях 60 управления, осуществляется через систему 54 интерфейса, и их можно хранить в базе 90 данных на компьютере. Программу 92 сбора данных, выполняемую на одном и том же или различном компьютере, можно использовать для сбора этих данных и хранения их в базе 90 данных. Данные из базы 90 данных и/или данные непосредственно из программы 92 сбора данных используются программой 94 анализа контура, осуществленной согласно настоящему изобретению для контроля контуров управления и идентификации и диагностики любых из этих контуров управления, которые имеют проблемы.

Компьютер(ы) с программой 92 сбора данных, базу 90 данных и программу 94 анализа контура, которая выполняется/хранится на нем (них) можно разместить вместе на одном промышленном оборудовании, таком как DCS 20, и можно расположить вблизи DCS 20. В таком варианте осуществления программа 92 сбора данных позволяет непрерывно собирать и сохранять данные из DCS 20 в базе 90 данных, и программа 94 анализа контура может быть доступна все время для анализа таких данных, которые поступают из программы 92 сбора данных и/или восстанавливаются из базы 90 данных. Альтернативно компьютер(ы) с программой 92 сбора данных, базой 90 данных и программой 94 анализа контура, которая выполняется/хранится на нем (них), можно расположить в местоположении, которое удалено от промышленного объекта, и DCS 20, такой как центр дистанционного обслуживания. В этом варианте осуществления программа 92 сбора данных может подсоединяться к системе 54 интерфейса по сети связи, такой как глобальная сеть (WAN) или Интернет. Кроме того, программа 92 сбора данных позволяет также собирать и хранить данные, полученные из DCS 20, в базе 90 данных в течение ограниченного периода времени, такого как 12 или 24 часа. В еще одном варианте осуществления программу 92 сбора данных и базу 90 данных можно загружать на портативном компьютере, который подсоединен к системе 54 интерфейса для сбора данных в течение ограниченного периода времени, после которого портативный компьютер отсоединяется от системы 54 интерфейса и затем транспортируется в удаленное местоположение, где он подсоединяется к компьютеру с помощью программы 94 анализа контура, которая выполняется на нем.

Данные, сбор которых осуществляется из DCS 20, можно хранить в базе 90 данных в виде модели данных, в которой данные хранятся на основании контроллеров. Каждый контроллер имеет пять атрибутов или подклассов: процесс, установка, критическое состояние, участок и применение, в которых хранятся данные, которые относятся к контроллеру. Данные для установленного значения, измеренного значения и управляющего выходного сигнала хранятся в подклассе "Процесс". Описание, параметры настройки контроллера, ограничения по выходу, ограничения для установленных значений и скорость выполнения хранятся в подклассе "Установка". Подкласс "Критическое состояние" включает в себя высокий, средний и низкий уровень; подкласс "Участок" включает в себя группу и процесс; и подкласс "Применение" включает в себя режим (автоматический или ручной). Модель данных облегчает поддержку данных и обеспечивает быстрый поиск данных. Кроме того, модель данных позволяет оптимально использовать технологии объектно-ориентированного программирования.

Следует понимать, что настоящее изобретение не ограничивается использованием DCS 20 или системой управления, подобной ей. Программу 94 анализа контура можно использовать для контроля и диагностики контуров управления в других, различного вида системах управления. Кроме того, следует понимать, что программа 94 анализа контура позволяет использовать данные, полученные из системы управления посредством другой системы 54 интерфейса, программы 92 сбора данных и базы 90 данных. DCS 20, система 54 интерфейса, программа 92 сбора данных и база 90 данных представляют собой только один пример системы управления и системы сбора данных, которая может использоваться с программой 94 анализа контура.

Программа 94 анализа контура хранится в памяти в компьютере 100 и исполняется процессором компьютера 100. Программа 94 анализа контура имеет графический пользовательский интерфейс (ГПИ) 102, который выполнен с возможностью выработки и отображения большого количества представления данных на мониторе 104 компьютера 100. Посредством визуализации представления данных позволяют оператору вручную анализировать эффективность большого количества контроллеров и определять то, существуют ли какие-нибудь проблемы. Оператор может осуществлять навигацию через представления и извлекать из них информацию с использованием одного или более устройств интерфейса, таких как клавиатура, мышь, трекбол и свой сенсорный экран. В нижеследующих параграфах, когда делается ссылка на термины, под которыми подразумеваются манипуляционные действия, такие как "выбрать", "щелкнуть мышью", "перетащить" и т.д. в контексте ГПИ 102, следует понимать, что действия выполняются оператором с использованием устройства (устройств) интерфейса.

ГПИ 102 предоставляет пользователю информацию через вывод 101 на экран, схематично показанный на фиг.5. Вывод 101 на экран включает в себя графическое окно 106, первое окно 108 выбора и второе окно 110 выбора.

Первый тип представления данных, который можно выбрать и отобразить с помощью программы 94 анализа контура, представляет собой представление группировки данных, контроллера, который сравнивает тренды для контроллера. Часть первого дисплея 112, имеющая представление группировки данных контроллера, показана на фиг.6. Табулятор 114 графического окна 106 был выбран для того, чтобы отображать тренды в графическом окне 106, и табулятор 116 первого окна 108 выбора был выбран для того, чтобы отображать список контроллеров. С помощью табуляторов 114, 116, таким образом выбранных, выбор контроллера (такого как FIC81220) приводит к двум тенденциям для контроллера, который будет автоматически вырабатываться и отображаться вместе в графическом окне 106. Обе тенденции отображаются таким образом, чтобы оси Y располагались сверху друг на друге, как показано на фиг.6. Данные, которые имеют тренд, выбираются пользователем путем щелчка кнопкой мыши по двум или более окон 118 меток для измеренного значения (MV), установленного значения (SP), ошибки (Error) и выходного сигнала контроллера (Out), соответственно, в графическом окне 106. На первом дисплее 112 были выбраны окна 118 меток для значений SP, MV и Out. Таким образом, верхний тренд служит для значений MV и SP, и нижний тренд служит для значения Out. На фиг.6 SP (установленное значение) представляет собой по существу прямую линию, которая продолжается через периодически изменяющееся значение MV (измеренное значение), которое показывает, что установленное значение не изменилось во время периода изменения. Следует отметить, что на фиг.6 первая окно 108 выбора показано выше графического окна 106 только для облегчения иллюстрации.

Вместо отображения измеренного значения и установленного значения в верхнем тренде, в верхнем тренде может отображаться ошибка. Это достигается путем выбора окна 118 метки "Ошибка" вместо окон 118 меток SP и MV.

Масштаб диапазона данных в пределах верхнего и нижнего трендов можно увеличить в окнах 120, 122 в графическом окне 106. Это особенность масштабирования проиллюстрирована на фиг.7, на котором показана часть другого дисплея 126, имеющая представление группировки данных контроллера. Перед масштабированием в конкретном диапазоне данных, окно 120 содержит “0”, и окно 122 содержит "12739". Таким образом, отображаемые тренды имеют нормальный диапазон данных 0-12739. Масштаб меньшего диапазона данных, например, 100-1600, увеличивается путем ввода "100" в окно 120 и ввода "1600" в окно 122. Тренды для этого меньшего диапазона данных заполняют окна 112, 114 меток, что фактически расширяет тренды для этого диапазона данных. Увеличенный масштаб диапазона данных показан в окне 128 только в иллюстративных целях. Масштаб других диапазонов данных в пределах нормального диапазона данных можно увеличить путем перемещения линейки 130 прокрутки, тем самым перемещая диапазон данных в увеличенном масштабе вдоль оси х. Однако ширина диапазона данных будет оставаться равной 1500, если она не будет изменена путем ввода другого значения, по меньшей мере, в одном из окон 120, 122.

Данные трендов можно анализировать, используя инструменты анализа, доступные через раскрывающееся окно 130 анализа. Со ссылкой теперь на фиг.8 и 9, инструменты, доступные для выбора через окно 130 анализа, включают в себя: "Временной ряд", "Различия", "Энергетический спектр", "Амплитудный спектр", "Автокорреляция", "Гистограмма" и "Локальная изменчивость". На фиг.8 показана часть дисплея 132 с представлением группировки данных контроллера, тогда как на фиг.9 показана часть другого дисплея 134 с представлением группировки данных контроллера. На дисплее 132 "Инструмент временного ряда" используется для отображения трендов для контроллера FIC1002G. Инструмент временного ряда является нормальным (по умолчанию) инструментом, который позволяет построить зависимость значения (0-100%) SP/MV/Error, Out (ось Y) от времени (ось X). На дисплее 134 инструмент "Энергетического спектра" используется для отображения трендов для контроллера FIC1002G. Инструмент "Энергетический спектр" измеряет мощность SP/MV/Error, Out и затем строит ее зависимость (ось Y) от частоты (ось X). Выбор инструмента анализа в окне 130 анализа сразу приводит к трендам, созданным с помощью выбранного инструмента анализа, которые будут отображаться в графическом окне 106.

Данные о трендах можно фильтровать для удаления шума с использованием экспоненциального фильтра или фильтра Блэкмана. Выбор без использования фильтра или с использованием экспоненциального фильтра или фильтра Блэкмана производится через раскрывающееся окно 136 фильтра. Выбор фильтра через окно 136 фильтра автоматически приводит к данным о трендах, подлежащих фильтрации.

Второй тип представления данных, которое можно выработать и отобразить с помощью программы 94 анализа контура представляет собой таблицу, показывающую применение численных методов для данных контроллеров. На фиг.10 показана часть дисплея 140, которая представлена в виде таблицы численных методов. Дисплей 140 включает в себя таблицу 141 с табуляторами для различных данных, а именно: MV, SP, Out, Error и данные контроля эффективности контура (LPM), которые будут обсуждены ниже. Таблица 141 показана в графическом окне 106. Применяемые численные методы включают в себя стандартное отклонение, коэффициент изменчивости (CoV), максимальное значение, минимальное значение, промежуточное значение, среднее значение и диапазон значений. Выбор табулятора в таблице 141 для конкретных данных приводит к таблице 141, которая показывает строки и столбцы, где каждая строка выделена для различных контроллеров, и каждый столбец выделен для различных численных методов, применяемых к конкретным данным контроллера. Контроллеры можно сортировать на основании различных данных (MV, SP, Out, Error и LPM). Таким образом, одну группу контроллеров можно только показать для данных LPM, другую различную группу контроллеров можно показать только для значения MV.

Данные LPM вырабатываются с помощью численных методов расчета, выполняемых с помощью стандартных подпрограмм программного обеспечения, которые хранятся в библиотеке LPM или базе данных, связанной с программой 94 анализа контура. Стандартные подпрограммы программного обеспечения с данными LPM включают в себя LPM:01, LPM:02, LPM:03 и LPM:04, которые показаны на фиг.10. LPM:01 вычисляет среднюю ошибку регулирования, SP-PV; LPM:02 вычисляет стандартное отклонение от нормализованной ошибки регулирования, LPM:03 вычисляет стандартное отклонение от ошибки регулирования в технических единицах, и LPM:04 вычисляет среднее значение параметра процесса, текущую рабочую точку. Некоторые другие стандартные подпрограммы программного обеспечения включают в себя: LPM:13, которая определяет процентное соотношение выборок, где контур (контроллер) находится в автоматическом режиме; LPM:14, которая определяет процентное отношение выборок, в которых контур находится в режиме насыщения; LPM:17, которая определяет относительную величину пересечений установленных значений и всех выборок; и LPM:19, которая вычисляет относительное перемещение SP и PV.

Библиотека LPM также включает в себя стандартные подпрограммы программного обеспечения, которые анализируют данные LPM для того, чтобы определить различные показатели эффективности (результаты) для контура управления (контроллера). Некоторые стандартные подпрограммы результатов LPM включают в себя: H01, которая определяет то, является ли приемлемой общая эффективность; H02, которая определяет то, существует ли общая проблема настройки; H03, которая определяет то, является ли контур управления колебательным; H04, которая определяет то, является ли SP колебательным; H05, которая определяет то, существует ли значительное внешнее возмущение; H06, которая определяет то, существует ли значительная нелинейность; H07, которая определяет то, происходит ли залипание клапана; P01, которая определяет то, является ли приемлемым коэффициент Харриса, P02, которая определяет то, является ли приемлемым коэффициент SP; и P03, которая определяет то, является ли изменчивость случайной.

Контроллеры можно также сортировать, основываясь на типе контроллера, зоне процесса, критичности и критериях сортировки, заданных пользователем.

Третий тип представления данных, которые могут вырабатываться и отображаться с помощью программы 94 анализа контура - это представление сравнения контроллеров, показывающее тренды для двух различных контроллеров. На фиг.11 показана часть дисплея 148 с представлением сравнения контроллеров, где тренды контроллера FIC81303 сравниваются с трендами контроллера FIC81220. Тренды показаны в графическом окне 106. Тренды для каждого контроллера включают в себя тренд MV/SP и тренд Выход. Конкретный контроллер (например, FIC81303) можно сравнить с любым другим контроллером в DCS 20. Таким образом, пользователь может сравнить эффективность контроллера со всеми другими контроллерами в быстрой, визуальной манере и, таким образом, обнаружить похожие формы сигналов, то есть характеристики эффективности. Такое обнаружение позволяет облегчить идентификацию проблемы, которая влияет более, чем на один контроллер.

Четвертый тип представления данных, которые можно вырабатывать и отображать с помощью программы 94 анализа контура, представляет собой вид характерных особенностей контроллера. На фиг.12 показана часть дисплея 152, имеющая вид характерных особенностей контроллера. Пользователь может быстро визуализировать информацию, которая относится к установленному значению выбранного контроллера. Более конкретно, текущие численные значения MV, SP и Out показаны вместе с верхним и нижним пределами для значений MV, SP и Out. Кроме того, показаны численные значения параметров настройки (пропорциональные, интегральные и производные) контроллера, а также статус Авто контроллера, то есть, находится ли контроллер в автоматическом режиме. Представление характерных свойств контроллера при просмотре данных процесса помогает пользователю определить то, к чему относится проблема - к управлению или процессу.

Ссылаясь теперь на фиг.13, показана часть дисплея 156, имеющая пятый тип представления данных, который можно отобразить с помощью программы 94 анализа контура. Пятый тип представления данных представляет собой объединенный вид процесса и численных данных. Как показано, вид численных данных имеет два окна 158, 160 трендов, расположенных выше таблицы 162 численных методов. Аналогичным образом, как и вид группировки данных контроллера, данные, которые являются закономерными, выбираются пользователем с помощью щелчка мышью по двум или более окнам меток для MV, SP, Error и Out, соответственно, в графическом окне 106. На фиг.13 окна проверки для SP, MV и Out были выбраны для контроллера 11AJ182. Таким образом, верхний тренд в окне 158 тренда предназначен для MV и SP контроллера 11AJ182, и нижний тренд в окне 160 тренда для Out контроллера 11AJ182. Таблица 162 численных методов показывает применение численных методов к данным контроллера и включает в себя табуляторы для различных данных, а именно: MV, SP, Out, Error и LPM. Применяемые численные методы включают в себя стандартные отклонения CoV, Эксцесс, максимальное значение, минимальное значение, математическое ожидание, среднее значение, диапазон значений и т.д. Выбор табулятора для конкретных данных отображается в таблице, содержащей столбцы различных численных методов, применимых к конкретным данным. На фиг.13. численные методы применяются к значению MV контроллера 11AJ182.

Шестой тип представления данных, который можно выработать и отобразить с помощью программы 94 анализа контура, представляет собой вид кластеризации данных, который позволяет построить двухмерный график функции от двух типов данных или трехмерный график функции от трех типов данных. Доступ к двухмерному виду кластеризации данных осуществляется путем щелчка мыши по табулятору 164 графического окна 106, тогда как доступ к трехмерному виду кластеризации данных осуществляется с помощью щелчка мышью по табулятору 165 графического окна 106. Вид кластеризации данных включает в себя окно 168 графиков и окно 170 трендов (которые показаны на фиг.14.). Вид кластеризации данных особенно полезен для обнаружения и анализа линейности, гистерезиса и залипания. Гистерезис имеет место в случае, когда величина перемещения исполнительного элемента (FCE) в ответ на одну и ту же команду, поступающую из контроллера (в единицах амплитуды), является различной в различных направлениях перемещения. Залипание происходит в случае, когда контроллер выдает команду исполнительному механизму на перемещение FCE, но FCE не реагирует до тех пор, пока не будет приложено дополнительное усилие к исполнительному механизму, и затем не произойдет перерегулирования FCE.

Со ссылкой теперь на фиг.14 показана часть дисплея 166, имеющая двухмерный вид кластеризации данных. В окне 168 графиков, находится двухмерный график зависимости MV от Out контроллера FIC1002G. Окно 170 трендов показывает тренды MV и Out контроллера FIC1002G, при этом время отложено по оси X, MV находится слева от оси Y, и Out находится справа от оси Y. Смещение между Out и MV, показанное в окне 168 графиков и окне 170 трендов, показывает нелинейную проблему, которая вероятно относится к гистерезису в исполнительном механизме, связанном с контроллером FIC1002G.

На фиг.15 показана часть дисплея 172 кластеризации трехмерных данных. Окно 168 графика показывает трехмерный график MV, Out и SP контроллера LIC1401, при этом MV находится на оси X, Out находится на оси Y, и SP находится на оси Z. Окно 170 трендов показывает тренды Error и Out контроллера LIC1401, при этом время отложено по оси X, Error находится с левой стороны от оси Y, и Out находится с правой стороны от оси Y. График в форме кольца в окне 168 графика показывает залипание и гистерезис в исполнительном механизме, связанном с контроллером LIC1401.

Седьмой тип представления данных, который можно вырабатывать и отображать с помощью программы 94 анализа контура, представляет собой вид кластеризации параметров контроллера, который для множества контроллеров позволяет построить график функции от двух характерных особенностей каждого контроллера в виде двухмерного (XY) графика или построить график функции от трех характерных особенностей каждого контроллера в виде трехмерного (XYZ) графика. Доступ к двухмерному виду кластеризации параметров контроллера осуществляется путем щелчка мышью по табулятору 173 графического окна 106, тогда как доступ к трехмерному виду кластеризации параметров контроллера осуществляется путем щелчка мышью по табулятору 175 графического окна 106. Вид кластеризации параметров контроллера позволяет пользователю быстро определить то, хорошо или плохо работает вся система 20 управления. Полезность вида кластеризации параметров контроллера базируется на полезности технологии метода настройки на основе прямого синтеза (лямда). В этом методе настройки динамика контроллера соответствует доминирующей динамике процесса. Например, большинство контуров управления расхода имеют постоянную времени в диапазоне от 5-20 секунд. Таким образом, согласно подходу настройки на основе прямого синтеза, интегральный параметр настройки стандартного PID-контроллера для контура управления расхода должен также находиться в диапазоне от 5-20 секунд. Более того, пропорциональный параметр настройки должен быть меньше или равен 1. Таким образом, согласно методу настройки на основе прямого синтеза, если большая часть PID-контроллеров в контурах управления расхода имеет интегральный параметр настройки в диапазоне 5-20 секунд и пропорциональный параметр настройки менее или равный 1, то система 20 управления вероятно работает хорошо. Вид кластеризации параметров контроллера позволяет это быстро выяснить на одном виде.

Со ссылкой теперь на фиг.16 показана часть дисплея 174, имеющая двухмерный вид кластеризации параметров контроллера. Для множества контроллеров строится зависимость интегрального параметра настройки (ось Y) каждого контроллера от пропорционального параметра настройки (ось X) контроллера в виде графика. Как показано, уникальная особенность двухмерного вида кластеризации параметров контроллера заключается в том, что он позволяет визуализировать ряд контроллеров, которые имеют одинаковые пропорциональные и интегральные (PI) значения параметров настройки. Более конкретно, для конкретного набора значений параметров настройки PI (координаты XY) показан кружок, имеющий размер (диаметр), который прямо пропорционален числу контроллеров, которые совместно используют набор значений параметров настройки PI (координаты XY). Иными словами, для конкретного набора значений параметров настройки PI (координаты XY), размер кружка растет в зависимости от числа контроллеров, имеющих набор значений параметров настройки PI (координаты XY). Как схематично показано на фиг.17, если пользователь щелкает (с помощью мыши или другого указательного устройства) на кружок с увеличенным размером с левой стороны, то в графическом окне 106 появляется всплывающее окно, показывающее список всех контроллеров, которые представлены кружком с увеличенным размером. Если пользователь щелкает справа по списку контроллеров, то в графическом окне 106 появляется вид сравнения контроллеров для всех контроллеров в списке, в котором отображаются тренды всех контроллеров.

Другая особенность двухмерного вида кластеризации параметров контроллера заключается в том, что он позволяет отображать целевую зону, которую определяет пользователь, на графике, на котором предположительно (желательно) будут располагаться значения параметров настройки PI-контроллеров. На фиг.16 отображена целевая зона, которая ограничена пропорциональным параметром настройки от приблизительно. 1 до приблизительно 1 и интегральным параметром настройки от приблизительно 4 до приблизительно 10, что находится в соответствии с методом настройки на основе прямого синтеза. Как показано, значительное число контроллеров имеет значения параметров настройки PI, которые находятся вне этой целевой зоны, тем самым показывая относительно плохое общее управление системой 20 управления.

Со ссылкой теперь на фиг.18 показана часть дисплея 176, имеющего трехмерный вид кластеризации параметров контроллера. Для множества контроллеров пропорциональный параметр настройки каждого контроллера откладывается по оси X, интегральный параметр настройки контроллера откладывается по оси Y, и ошибка (коэффициент изменчивости) контроллера откладывается по оси Z. Как показано, эти контроллеры, имеющие плохие группировки параметров настройки PI, больше всего имеют большие ошибки.

Виды данных, описанные выше, позволяют вручную проводить анализ контроллеров посредством визуализации. Этот ручной анализ можно использовать для выработки оценок (состояний и/или значений) ключевых параметров эффективности (KPI) контроллеров. Это состояние KPI используется для того, чтобы показать наличие проблемы, и представляет по своему характеру булево выражение (например, нет проблемы/проблема, хороший/плохой, нет/да), где "проблема", "плохой" или "да" показывает наличие проблемы. Значение KPI можно использовать для указания качества аспекта управления, лежащего в основе KPI или значимость проблемы может быть основана на шкале, такой как 0-100%, причем 0% показывает наилучшее качество, и 100% показывает наихудшее качество (наибольшую проблему). В добавление к обеспечению помимо ручной выработки оценок KPI, программа 94 анализа контура также предусматривает автоматическую выработку оценок KPI и комбинированную или гибридную выработку оценок KPI, которые используют как ручную, так и автоматическую выработку оценок KPI. KPI обычно попадают в одну из четырех категорий: точка, статистический анализ окна данных, инерционность и временные преобразования трендов.

Точечный KPI просто сравнивает измерение с пороговым значением, и если измерение превышает пороговое значение, то изменяется состояние KPI, такое как от отсутствия проблемы до проблемы, и вырабатывается действие, например, вырабатывается и объявляется сигнал тревоги.

Статистический анализ KPI окна данных использует окно данных (величину статически релевантных данных) и отображает его в статистический результат. Примеры статистического отображения включают в себя: математическое ожидание, наиболее вероятное значение, медиану, максимальное значение, минимальное значение, стандартное отклонение, дисперсию, CoV и крутизну. После того, как статистическое значение было определено для размера окна, статистический результат затем многократно используется как способ точечного KPI. Например, если вычислена изменчивость окна набора данных и стандартное отклонение выше порогового значения, то состояние KPI изменяется и запускаются соответствующие действия.

Сохраняющийся KPI используется во избежание ложного утверждения, которое может возникнуть при точечном KPI. Ложное утверждение определяется как KPI, который превышает свое пороговое значение, но по причине, которая не относится к фактической проблеме. Любой шумовой выброс, отключение машинного оборудования, изменение объема выработки и т.д. может вызвать ложное утверждение. Часто сохраняющийся KPI применяется к точечному KPI. Сохраняющийся KPI можно реализовать несколькими способами. Один тип сохраняющегося KPI представляет собой просто подсчет числа раз пороговых значений точечного KPI, когда пороговое значение точечного KPI превышает в окне анализа, определенного пользователем. Другой тип сохраняющегося KPI представляет собой оценку момента времени, когда будет превышено пороговое значение.

KPI преобразование временного тренда в зависимости от времени использует математический анализ окна данных. Часто ряд преобразований применяется к окну данных. Эти преобразования могут включать в себя ряд Фурье, автокорреляции, гистограммы и т.д. Преобразование временного тренда преобразует окно данных на основании времени в новую область. Новая область позволяет гораздо проще обнаружить детали, которые можно скрыть в первоначальном временном тренде. Например, временной тренд, который имеет колебательный характер типа чистого тона, затруднительно обнаружить во временном тренде. Однако, если этот временной тренд преобразован в ряд Фурье, то можно легко обнаружить амплитуду и частоту колебательной проблемы.

Программ 94 анализа контура облегчает ручную выработку оценок KPI и гибридную выработку оценок KPI за счет использования предопределенных проблем или вопросов контура, которые классифицируются на три различных зоны типичного контура управления, а именно управление, процесс и формирование сигнала. В общем, зона управления касается работы контроллера 14, зона процесса касается работы FCE 16 и состояния или режима процесса 10, и зона формирования сигнала касается состояния сигнала MV, который подается в контроллер 14. Состояние сигнала MV зависит от работы датчика 12, который измеряет MV, работы устройств формирования сигнала, таких как аналого-цифровые преобразователи и фильтры, состояния среды передачи сигнала (например, проводной) и шума окружающей среды. Ссылаясь теперь на фиг.19, блок-схема контура, показанная на фиг.2, разделена на три зоны. Некоторые из вопросов, которые обычно встречаются в этих трех зонах, изложены в следующих абзацах.

В зоне управления представляют интерес вопросами, связанными с сохранением ошибки, отличной от нуля. Такие вопросы могут включать в себя: параметры настройки; тип используемого алгоритма управления; параметры установки, которые относятся к высокому и низкому диапазонам для установленного значения, выходной сигнал и параметр процесса; количество используемых десятичных знаков; частоту выполнения операций контроллера; зоны нечувствительности системы управления; дополнительные степени свободы, такие как опции компенсации нелинейности: планирование параметров настройки, коэффициент "бета" и адаптивное управление; данные вне диапазона: ликвидация, отключение контура (вручную); смещение относительно установленного значения; скорость изменения выходного сигнала; скорость изменения установленного значения и фильтрация.

В зоне процесса представляют интерес проблемы, которые приводят к изменению процесса такими способами, которые несовместимы с исполнительным элементом (FCE). Такие вопросы могут включать в себя: возмущения, которые являются более мощными, чем FCE; изменения в характере процесса; нелинейность процесса (например, площадь поверхности в зависимости от уровня в горизонтальном цилиндрическом резервуаре); вопросы FCE: залипание, свободный ход, гистерезис, разрешение (во времени, по длительности импульса), размер FCE, тип FCE, снижение перепада давления на концах на FCE, кавитация, местное сужение потока; вопросы камеры; вопросы привода; вопросы исполнительного механизма; и процесс, находящийся вне диапазона.

В зоне формирования сигнала рассматриваемыми вопросами являются вопросы, которые связаны с различием фактического параметра процесса и измеренного параметра процесса. Такие вопросы могут включать в себя время выборки; фильтрацию; квантование; зоны нечувствительности; сжатие; компенсацию; калибровку; насыщение; десятичные точки; отсутствующие сигналы; пики; выбросы; не гауссов шум; шумовые выбросы; и извлечение квадратного корня.

Приведенный выше перечень показывает, что существует бесчисленное множество факторов, которые могут вызвать ухудшение эффективности контуром управления. В настоящем изобретении эти факторы сгруппированы и размещены в структурированном формате предопределенных главных KPI, что облегчает ручную выработку оценок KPI и гибридную выработку оценок KPI. Структурированный формат можно представить в виде следующей таблицы.

|

|

Все оценки приведенных выше основных KPI можно выработать вручную. Большую часть оценок основных KPI можно также выработать автоматически. Краткое описание основных KPI изложено в следующих абзацах.

C1 показывает избыточные периоды ручного управления при установке данных. Ручное управление не устанавливается из тега режима, который может быть или не может быть доступным. Вместо этого, основной KPI устанавливается из сигнала Out.

C2 показывает осциллирующий сигнал установленного значения. Осциллирующий сигнал установленного значения означает, что установленное значение приводится в действие с помощью каскадного, пропорционального или опережающего размещения.

C3 показывает, что контроллер имеет значительную зону нечувствительности, что приводит к уменьшению эффективности контроллера. C3 определяется только вручную (визуально). Как показано на фиг.20, выход (Out) контроллера перемещается только тогда, когда измеренное значение (MV) находится вне зоны нечувствительности. Иными словами, ошибка определяется равной нулю в случае, когда она находится внутри зоны нечувствительности. Зона нечувствительности контроллера может быть обусловлена самим контроллером или разрешением исполнительного механизма, то есть исполнительный механизм не может перемещаться на достаточно маленькое расстояние. В этом последнем случае зона нечувствительности может быть полезной, так как ошибка будет считаться нулевой, когда коррекций меньше, чем когда запрашивается наименьшее возможное изменение исполнительного механизма.

C4 показывает ненулевую ошибку управления, которую не может удалить контроллер. Обычно это указывает на проблему в контроллере, при этом наиболее вероятно, что отсутствуют интегральные действия.

C5 показывает, что контур управления (контроллер) слишком точно настроен, что приводит к отчетливому колебательному поведению на выходе (Out) контроллера. Перерегулирование происходит в случае, когда установки управления являются слишком грубыми, и подавление возмущения приводит к сильному отклику с недостаточным демпфированием. Это состояние может быть вызвано слишком большим пропорциональным параметром настройки и слишком маленьким интегральным параметром настройки.

C6 показывает, что контур управления (контроллер) настраивается слишком медленно, что приводит к более высокой, чем это необходимо, изменчивости с сильной автокорреляцией и продолжительными периодами, где происходит отклонение SP и MV. Это состояние может быть вызвано слишком маленьким пропорциональным параметром настройки и слишком большим интегральным параметром настройки.

C7 показывает излишние перемещение FCE, которое может привести к износу и ухудшению технических характеристик с течением времени. Это состояние может быть вызвано излишним шумом в MV или слишком высоким производным параметром настройки. Фильтрацию MV можно осуществить с помощью маленького фильтра (например, который 5-10 раз меньше, чем постоянная времени процесса) или путем расстройки контроллера с целью удаления или уменьшения производный компоненты.

C8 показывает, что контроллер исполняет свои функции слишком медленно по сравнению с характером возмущений и динамикой процесса.

C9 представляет собой универсальную категорию для ситуации, где что-нибудь неправильно с управлением, но ситуация не подходит к любой из других категорий управления (C). C9 определяется только вручную (визуально).

P1 показывает, что выход контроллера находится в насыщенном состоянии. Это состояние обычно происходит в случае, когда энергия возмущения больше, чем имеющееся в распоряжении корректирующее действие. Контроллер пытается "довести до конца" или толкать FCE за пределы своих аппаратных ограничений. Обычно энергия возмущения является слишком большой, или FCE (например, клапан) является слишком маленьким, или FCE выходит из строя.

P2 показывает, что FCE в большинстве случаев работает более 90% или менее 10% своего рабочего диапазона. Если это так, то FCE имеет пониженные или повышенные размеры. Это по сути не означает серьезной проблемы, но показывает возможность улучшения.

P3 показывает проблему, связанную с FCE, которая приводит к циклическому поведению MV и Out. Две различных комбинации форм сигналов (в трендах) будут обеспечивать это показание: саморегулирование и отсутствие саморегулирования. В этом отношении следует отметить, что процесс саморегулирования представляет собой процесс, который прекращает перемещение с помощью одиночного ступенчатого изменения исполнительного механизма. Процесс при отсутствии саморегулирования представляет собой процесс, который осуществляет перемещение интегральным образом в результате ступенчатого изменения исполнительного механизма. Резервуар с фиксированным выходом и управляемым входом является примером процесса с отсутствием саморегулирования. Комбинация форм сигнала саморегулирования имеет прямоугольную форму в MV и треугольную форму в Out. Форма сигнала без саморегулирования имеет треугольную форму как для MV, так и для Out. Залипание клапана и проблема гистерезиса обычно появляется как комбинация форм сигнала саморегулирования. Часть дисплея 180 представления группировки данных контроллера, показывающего комбинацию форм сигнала при саморегулировании, показана на фиг.21. Как показано, существует прямоугольная форма в MV и треугольная форма в Out.

P4 показывает ошибку калибровки датчика или утечку FCE. Комбинация форм сигналов (в трендах), которая обеспечивает это показание, равна нулевому значению Out и MV, которое все еще присутствует и перемещается. Нулевое значение Out означает, что FCE не работает (например, клапан закрыт). В случае клапана, если клапан закрыт и MV все еще присутствует и перемещается, в клапане вышли из строя уплотнения, или он неправильно откалиброван.

P5 показывает непериодическое возмущение. Посредством примера непериодическое возмущение может быть вызвано падением давления на входе из-за большого потребления где-то в другом месте в процессе, например, таком, который может происходить во время цикла очистки или цикла промывки. Непериодическое возмущение может быть также вызвано броском напряжения источника питания, поврежденным трансмиттером или плохим заземлением.

P6 показывает периодическую изменчивость, запускаемую внешним образом, MV, вызванную колебаниями, возникающими из-за изменений в нагрузке.

P7 представляет собой универсальную категорию для ситуаций, где что-нибудь неправильно с процессом, но ситуация не подходит к любой из других категорий процесса (P). P7 определяется только вручную (визуально).

S1 показывает наборы данных, где MV является сильно квантованным. Квантование обычно относится к аналого-цифровым преобразователям с низкой производительностью или к аналого-цифровым преобразователям, которые не имеют достаточного разрешения. Главной проблемой является сильное воздействие на FCE. Квантование является аналогичным, но не тем же самым как зона нечувствительности на MV. Хотя квантование приводит к четким диапазонам в MV, эти диапазоны не перемещаются как зоны нечувствительности на MV. Часть дисплея 184 вида группировки данных контроллера, который показывает квантование, изображена на фиг.22. Как показано, существуют четкие диапазоны в MV. Тренд разности и гистограммы являются хорошими инструментами для дальнейшей визуализации этой проблемы.

S2 обеспечивает показание избыточного шума в MV.

S3 показывает, что набор данных испорчен либо одиночными выбросами, либо пичками или многочисленными последующими выбросами. Пички могут находиться в MV и/или Out. Пички могут быть вызваны кратковременными потерями сигнала (например, сбоем по питанию и т.д.), воздушными пробками в магнитном расходомере, проводящим материалом в магнитном расходомере, проблемами, связанными с электрическими контактами, плохо закрепленными разъемами и электрическими пичками на сигналах.

S4 показывает этапы калибровки или неестественными скачкообразными контроллерами возмущениями, которые контроллер может попытаться отрегулировать. Тренд, показывающий это состояние, представляет собой ступенчатое изменение в MV, которое быстрее, чем то, которое могло бы произойти при "нормальной" динамике процесса. Это состояние является плохим, так как контроллер может попытаться откорректировать "мнимое" скачкообразное изменение, которое может привести к реальной проблеме.

S5 показывает данные, которые были сжаты с помощью некоторого способа сжатия базы данных. Часто истории оборудования выполнены с возможностью сжатия данных, если MV не изменяется на определенную величину. Часто при восстановлении сжатых данных, интерполяция точек приводит к негладким трендам. Сжатые данные и/или данные, восстановленные из них, не следует использовать для управления.

S6 показывает, что сильный фильтр первого порядка был добавлен в MV, что приводит к тому, что его сигнал становится очень гладким, то есть слишком гладким. Фильтр можно выполнить в виде трансмиттера, сигнальной линии, в виде аналоговой входной цепи или в виде контроллера. Фильтры, которые являются слишком большие, могут привести к тому, что уровни становятся нестабильными и возмущение обнаруживается слишком поздно в MV, чем когда это происходит на самом деле.

S7 показывает то, является ли подходящей частота дискретизации сбора данных (то есть достаточно высокой для анализа и управления). Часто частота дискретизации входной аналоговой цепи меньше, чем частота дискретизации PID, что приводит к ограниченному циклу, где существуют многочисленные коррекции для одной и той же ошибки. Тренд, показывающий это состояние, представляет собой тренд, который будет изменять каждую выборку, но вместо этого имеет большое число плоских участков (поддерживает нулевой порядок). Недостаточная частота дискретизации сбора данных часто имеет место в автоматических блоках настроек, которые в случае, когда имеют возможность вычислять частоту дискретизации, часто выбирают большие периода дискретизации. Часть дисплея 186 вида группировки данных контроллера, который показывает недостаточную частоту дискретизации сбора данных, показана на фиг.23. Как показано, существует значительное число плоских участков. S7 определяется только вручную (визуально).

S8 показывает, что отсутствует сигнал, о чем свидетельствует постоянное MV. Причина отсутствия сигнала может заключаться в выходе из строя сигнальной линии, выходе из строя трансмиттера, или сервер 84 OPC может быть неправильно сконфигурирован.

S9 показывает значение MV в состоянии насыщения при разомкнутом (или замкнутом контуре), о чем свидетельствует значение MV, проходящее выше или ниже верхнего или нижнего пределов установленного значения контроллера.

S10 представляет собой универсальную категорию для состояния насыщения, где что-то неправильно с сигналом, но ситуация не подходит к любой из других категорий сигналов. S10 определяется только вручную (визуально).

Как изложено выше, многие оценки основных KPI можно выработать автоматически. Эта автоматическая выработка выполняется с помощью математического механизма 190 и механизма 192 правил программы 94 анализа контура. Математический механизм 190 получает все массивы данных для контроллеров (SP, MV, Out), которые были получены с помощью программы 92 получения данных и сохранены в базе 90 данных, и применяет к ним математические формулировки (математическое ожидание, стандартное значение, отклонение, коэффициент асимметрии и т.д.). Эти математические формулировки выполняются с помощью сохраненных подпрограмм программного обеспечения, которые исполняются с помощью математического механизма 190. Математический механизм 190 также исполняет подпрограмму программного обеспечения LPM по отношению к массивам данных. Результаты вычислений, выполненных с помощью математического механизма 190 размещаются в виде матрицы или числовой поверхности 194, над которыми затем производит операции механизм 192 правил для выработки оценок основных KPI. Механизм 192 правил исполняет сохраненные алгоритмы программного обеспечения, которые отыскивают предопределенные соотношения между результатами численных методов, данных LPM и результатов LPM. Оценка основного KPI показывается в окне 198 KPI, который отображается во втором окне 110 выбора. Как лучше всего показано на фиг.25, окно 198 KPI включает в себя перечень всех основных KPI. На противоположных сторонах каждого основного KPI расположено окно проверки и окно критичности, которые показывают состояние значения основного KPI, соответственно. Проверка в окне проверки показывает, что существует проблема в связанном с ним основном KPI. Критичность проблемы (по шкале 0-100%, при самой большой критичности 100%) отображается в соответствующем окне критичности.

Со ссылкой теперь на фиг.24 показана блок-схема 200 последовательности операций, показывающая, как программу 94 анализа контура можно использовать для анализа контура регулирования (контроллера) вручную, автоматически и комбинированным или гибридным способом. Ручной процесс начинается на этапе 202, на котором пользователь осуществляет просмотр одного или нескольких видов данных (таких как вид группировки данных управления) для того, чтобы выработать оценки основных KPI. На этапе 204 пользователь определяет состояние основных KPI, то есть, существуют ли какие-либо проблемы, если они существуют, размещают проверку в окне (окнах) проверки для основного (основных) KPI, имеющих проблему в окне 198 KPI. На этапе 206 пользователь определяет значение (критичность) какого-либо основного KPI, имеющего проблему, и вводит критичность в окно критичности для основного KPI в окне 198 KPI. Таким образом, ручной процесс начинается на этапе 202 и продолжается на этапе 204 и затем на этапе 206.

Автоматический процесс начинается с исполнения математическим механизмом 190 сохраненные подпрограммы программного обеспечения на этапе 208 для выполнения математических формулировок над массивами данных, которые хранятся в базе 90 данных. На этапе 210 числовую поверхность 194 заполняют результатами математических формулировок. На этапе 212 механизм 190 правил производит действие над числовой поверхностью 194 для выработки оценок основных KPI и вводит их в окно 198 KPI. Таким образом, автоматический процесс начинается на этапе 98 и продолжается на этапе 210 и затем на этапе 212.

Сразу после завершения автоматического процесса пользователь может просмотреть данные для подтверждения или отклонения всех или части результатов автоматического процесса. Например, если автоматический процесс определяет, что существует проблема в конкретном основном KPI, пользователь может просмотреть один или более видов данных для того, чтобы понять, существует ли действительно проблема в конкретном основном KPI (то есть диагностика проблемы является правильной). Например, пользователь может просмотреть тренды в окнах 158, 160 трендов и данные в таблице 162 численных методов комбинированного процесса и численное представление, например, такое как показано на фиг.22. Данные таблицы 162 численных методов могут представлять собой участок числовой поверхности 194 (результаты LPM), который относится к контуру регулирования. Если пользователь визуально не обнаруживает проблему, или пользователь полагает, что присутствует другая проблема (то есть проблема в другом основном KPI), пользователь может аннулировать оценку основного KPI, выработанную с помощью автоматического процесса и вручную ввести информацию, которая с точки зрения пользователя является правильной. Следует понимать, что в сценарии, описанном выше, был выполнен гибридный способ выработки KPI. Были выполнены этапы 208-210-212 автоматического процесса, и затем были выполнены этапы 202-204-206 ручного процесса.

В добавление к, или в виде части, проверке результатов автоматического процесса, пользователь должен просмотреть и проанализировать один или более видов данных для того, чтобы определить, существуют ли какие-либо проблемы в основных KPI, которые были оценены только вручную (визуально), такие как C3, C8, C9, P7, S6, S7 и S10.

Со ссылкой теперь на фиг.25, показана часть дисплея 220 для контроллера 11AJ227, который предназначен для регулировки клапана. Дисплей 220 включает в себя комбинированное представление процесса и численного расчета и окно 198 KPI. Как показано, окно 198 KPI отображается во втором окне 110 выбора, тогда как комбинированное представление процесса и численного расчета показано в графическом окне 106. Этот комбинированное представление процесс и численного расчета аналогичен тому, что показаны на фиг.13, за исключением того, что был выбран табулятор "Результаты LPM", что приводит к тому, что часть числовой поверхности, которая относится к контроллеру 11AJ227, заполняет таблицу 162 численных методов. Тренды SP/MV и Out показаны в окнах 158, 160 трендов, соответственно. Оценки основных KPI были выработаны автоматически и, как показано, состояние одного основного KPI показывает проблему, а именно, P3: проблема FCE. Проблема показана с помощью проверки в окне проверки вслед за P3. Эта проблема подтверждается результатами LPM, представленными в таблице 162 численных методов, а также четким колебательным поведением, показанных в трендах SP/MV и Out в окнах 158, 160 трендов. Как изложено выше по отношению к результатам LPM, H01 показывает, что технические характеристики в целом являются неприемлемыми; H03 показывает, что контур управления является колебательным; H06 показывает значительную нелинейность, H07 показывает залипание клапана; P01 показывает, что коэффициент Харриса является неприемлемым; P02 показывает, что перекрестный индекс SP является неприемлемым; и P03 показывает, что изменчивость не является случайной.

Анализ контура регулирования (контроллера), описанный выше, позволяет выполнить контур управления с помощью контура регулирования для всех контуров регулирования в DCS 20. Хотя особенности программы 94 анализа контура, описанной выше, позволяют выполнить это довольно быстро, процесс все еще занимает значительное время. Другая особенность программы 94 анализа контура заключается в том, что она обеспечивает логические группировки оценок основных KPI для всех контуров регулирования DCS 20, что обеспечивает быстрый просмотр всех контуров регулирования. Эти группировки размещаются в иерархической структуре и их можно просмотреть в графическом окне 106 путем щелчка мышью по табулятору 224. На верхнем или первом уровне определяется и отображается общее количество контуров регулирования (контроллеров), имеющих вопрос (проблему). Кроме того, для каждой зоны контура регулирования (то есть процесса, управления и формирования сигнала), общее количество контуров регулирования, имеющих вопрос в зоне группировки управления, определяется, отображается и графически иллюстрируется с помощью линейки. На следующем или втором уровне, для каждого основного KPI в выбранной зоне группировки управления, общее число контуров регулирования, имеющих вопрос в основном KPI, определяется, отображается и графически иллюстрируется с помощью линейки. На третьем уровне для выбранного основного KPI из выбранной зоны группировки управления, контроллеры, имеющие вопрос в основном KPI, перечислены отдельно, и критичность вопроса для каждого контроллера определяется, отображается и графически иллюстрируется с помощью линейки.

На фиг.26 показана часть дисплея 26, которая показывает группировку KPI. Общее количество контуров регулирования (контроллеров), имеющих вопрос (339), отображается в верхнем левом углу, ниже это общее количество представляет собой столбиковую диаграмму 227, показывающую общее количество контуров регулирования с вопросом в зоне (209) процесса, общее количество контура регулирования с вопросом в зоне (145) управления и общее количество контуров регулирования с вопросом в зоне (127) формирования сигнала. Щелчок по зоне управления приводит к отображению группировки KPI второго уровня, которая представляет собой основные KPI в зоне управления, как показано на фиг.27. На этом дисплее (обозначенном с помощью ссылочной позиции 228), общее количество контуров регулирования (контроллеров), имеющих вопрос в зоне (145) управления, отображается в верхнем левому углу. Ниже это общее количество представляет собой столбиковую диаграмму 229, имеющую общую количество контуров регулирования, имеющих проблемы в различных основных KPI в зоне (C1-C7) управления. Столбиковая диаграмма 229 показывает, что 65 контроллеров имеют вопрос в C1 (статистический выход), 56 контроллеров имеют вопрос в C6 (медленное регулирование), 13 контроллеров имеют вопрос в C5, 10 контроллеров имеют вопрос в C4 (смещение), и 3 контроллера имеют вопрос в C2 (изменение установочного значения). Как показано, окна (для различных основных KPI) размещаются в порядке основных KPI, имеют самое большое число контроллеров, имеющих проблему - от наибольшей к меньшей. Щелчок по C5 (перерегулирование) приводит к отображению третьего уровня группировок KPI, которые представляют собой контуры регулирования (контроллер), имеющие проблемы перерегулирования, как показано на фиг.28. На этом дисплее (который обозначен ссылочной позицией 230) общее количество контроллеров, имеющих проблему (13) перерегулирования, отображается в верхнем левом углу. Ниже этого общего количества представлена столбиковая диаграмма 232, показывающая контроллеры и критичность их проблем перерегулирования, соответственно. Щелчок по одному из перечисленных контроллеров (например, 19AJ103) приводит к отображению трендов для контроллера под столбиковой диаграммой 232, как показано.

Программа 94 анализа контура позволяет пользователю отсортировать основные KPIs на основании одного из следующего: (1.) Тип контура (расход, давление, уровень, консистенция и т.д.); (2.) Приоритет (высокий, средний и низкий); (3.) Исключить контуры, которые находятся вручную или являются индикаторами; (4.) Общий рейтинг функционирования; (5.) Зоны процесса; (6.) Группировки контроллера; и (6.) Статистические результаты, заданные пользователем. Сортировка по умолчанию выполняется на основании нормализованной изменчивости в ошибке управления. Пользователь активизирует операции сортировки основных KPI через панель инструментов фильтра в графическом окне 106.

С помощью программы 94 анализа контура можно распечатать отчеты основных KPI. Такие отчеты можно использовать для целевых решений для наихудших работающих контуров регулирования. Программа 94 анализа контура позволяет обеспечить большую гибкость в типах отчетов, которые можно выработать. На фиг.29-31 показаны три отчета 240, 242, 244, соответственно, которые можно выработать. Отчеты 240-242 предназначены для основных KPI, которые были отфильтрованы для того, чтобы показать только контроллеры с высоким приоритетом. Каждый из отчетов 240-244 представлен в виде таблицы с контроллерами, размещенными по строкам, и основными KPI, размещенными по столбцам. Отчет 240 показывает контроллеры, которые имеют вопросы (проблемы) в основных KPI (C1-C9) в зоне управления, отчет 242 показывает контроллеры, которые имеют вопросы (проблемы) в основных KPI (P1-P7) в зоне процесса, и отчет 244 показывает контроллеры, которые имеют вопросы (проблемы) в основных KPI (S1-S10) в зоне формирования сигнала. Следует понимать, что можно вырабатывать отчеты, которые являются такими же, как и отчеты 240-244, за исключением того, что отчеты показывают все контроллеры с вопросами (только не те, которые обозначены как контроллеры с высоким приоритетом). В этих отчетах контроллеры можно выделить цветом, чтобы показать их приоритет (высокий, средний, низкий).

Следует понимать, что описание вышеизложенных примерных вариантов осуществления предназначены только для иллюстративных целей, а не исчерпывающих, настоящего изобретения. Специалисты в данной области техники могут сделать некоторые добавления, удаления и/или модификации варианта осуществления раскрытого предмета изобретения без отклонения от масштаба настоящего изобретения или его объема, как определено прилагаемой формулой изобретения.