СПОСОБ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ ОТЛИВОК ПРИ ЛИТЬЕ ЛОПАТОК ГАЗОВЫХ ТУРБИН И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ПРИ ЛИТЬЕ ЛОПАТОК ГАЗОВЫХ ТУРБИН

Вид РИД

Изобретение

В основу изобретения положена задача создания способа направленной кристаллизации отливок при литье лопаток газовых турбин и устройства для получения отливок с направленной и монокристаллической структурой при литье лопаток газовых турбин.

Изобретение относится к литейному производству, более точно к обработке расплавленной массы в литейной форме путем ее охлаждения, и может применяться для получения отливок из жаропрочных сплавов при литье лопаток статора и ротора газовых турбин.

Известны способы получения отливок с направленной и монокристаллической структурой при литье лопаток газовых турбин путем направленной кристаллизации расплава жаропрочного сплава в литейной форме, которые описаны в российских патентах RU 2152844 (B22D 27/04, 20.07.2000); RU 2157296 (B22D 27/04, 10.10.2000); RU 2211746 (B22D 27/04, 26.12.2001) и патенте US 6311760 (B22D 27/04, 06.11.2001).

Известные способы включают вертикальное перемещение керамической оболочковой формы для вакуумного литья с кристаллизуемым сплавом из зоны нагрева в зону охлаждения и ее охлаждение потоками инертного газа, которые создаются эжекторами с соплами, направляющими охлаждающие потоки сверху вниз в основном радиально оси и/или вдоль оси зоны охлаждения.

Ближайшим аналогом предложенного способа с точки зрения технической сущности и достигаемого технического результата является способ изготовления отливки для лопатки турбины с направленной и монокристаллической структурой, описанный в патенте US 5921310 (B22D 27/04; 13.07.1999), включающий перемещение литейной формы для заполнения расплавленной массой в зону нагрева, разливку из тигля расплава жаропрочного сплава, температура которого превышает температуру перехода сплава в жидкое состояние, перемещение формы для вакуумного литья с расплавленной массой из зоны нагрева в зону охлаждения через отверстие в теплоизоляционном экране и направленную кристаллизацию расплава жаропрочного сплава путем охлаждения литейной формы потоками инертного газа в верхней части зоны охлаждения на расстоянии не более 40 мм от верхней части зоны охлаждения, которые направляют через отверстия или сопла вниз и вдоль наружной поверхности литейной формы.

Одним из распространенных недостатков известных способов является сложность обеспечения стабильных и оптимальных условий охлаждения во время отливки лопаток, имеющих хорды различной длины, таким образом, чтобы достичь максимального продольного и минимального поперечного градиента температур на границе роста кристаллов. Это приводит к возникновению дефектов кристаллической структуры в отливке, в особенности в областях изменения ее толщины, снижению процента пригодной для использования продукции и избыточному расходу газа.

Кроме того, известно устройство для изготовления отливок с направленной и монокристаллической структурой из жаропрочных сплавов, применимое при литье лопаток газовых турбин путем направленной кристаллизации, описанное в патентах US 3690367 (B22D 41/00,12.09.1979), RU 2152844 (B22D 27/04, 20.07.2000), RU 2157296 (B22D 27/04, 10.10.2000), US 6311760 (B22D 27/04, 06.11.2001) и RU 2211746 (B22D 27/04, 26.12.2001). Наиболее эффективными для обеспечения направленной кристаллизации являются устройства для получения отливок в виде помещенной в вакуумный кожух вертикальной цилиндрической камеры, разделенной теплоизоляционным экраном с центральным отверстием между зоной нагрева и зоной охлаждения. В зоне нагрева камеры находятся средства плавления и разливки сплава в литейную форму, а в зоне охлаждения находятся сопла для подачи охлаждающего вещества, обычно охлажденных инертных газов, на поверхность литейной формы, которую направляют из зоны нагрева в зону охлаждения вблизи сопел.

Одним из распространенных недостатков известных устройств является сложность обеспечения стабильных и оптимальных условий нагрева и охлаждения литейной формы с расплавленной массой, которые необходимы для формирования направленной и монокристаллической структуры отливки, по всей высоте формы.

Ближайшим аналогом предложенного устройства с точки зрения технической сущности и достигаемого технического результата является устройство для получения отливок с направленной и монокристаллической структурой при литье лопаток турбины, описанное в патенте US 5921310 (B22D 27/04; 13.07.1999), которое состоит из помещенной в вакуумный кожух цилиндрической камеры, разделенной теплоизоляционным экраном с центральным отверстием между зоной нагрева и зоной охлаждения. Над камерой расположено средство плавления и разливки сплава в литейную форму, которое содержит вращающуюся индукционную печь, плавильный тигель и разливочную воронку. Кроме того, описанное устройство содержит привод с размещенной на нем литейной формой для вертикального перемещения кристаллизатора с водяным охлаждением.

В зоне нагрева камеры находится индуктор, теплоизоляционный слой и графитовая муфельная печь, а в зоне охлаждения находится кожух с водяным охлаждением и устройство для подачи потоков инертного газа в виде камеры с соплами, при этом центральное отверстие в теплоизоляционном экране частично закрыто кольцевым уплотнением, образованным гибкими пластинками из теплоизоляционного материала.

Кроме того, устройство для подачи потоков охлаждающего инертного газа обеспечивает охлаждение литейной формы там, где часть расплавленной массы уже кристаллизовалась, на расстоянии не более 40 мм от верхней части охлаждающего устройства, при этом сопла направляют поток инертного газа вниз и вдоль наружной поверхности литейной формы по неизменяемым траекториям.

В описанном выше устройстве выполняется способ получения отливок с направленной и монокристаллической структурой при литье лопаток газовых турбин, который включает перемещение литейной формы для заполнения расплавленной массой в зону нагрева, разливку из тигля расплава жаропрочного сплава, температура которого превышает температуру перехода сплава в жидкое состояние, перемещение формы для вакуумного литья с расплавленной массой из зоны нагрева в зону охлаждения через отверстие в теплоизоляционном экране и направленную кристаллизацию расплава жаропрочного сплава путем охлаждения литейной формы потоками инертного газа в верхней части зоны охлаждения на расстоянии не более 40 мм от верхней части зоны охлаждения.

Недостатком описанного устройства является неоптимальная конструкция элементов камеры, которая:

ограничивает технологический потенциал устройства из-за неспособности достигать максимальной эффективности охлаждения формы при изготовлении лопаток различных конфигураций и с различной шириной хорды,

не обеспечивает достаточно высоких продольных и достаточно низких поперечных температурных градиентов на границе роста кристалла, которые необходимы для предотвращения дефектов кристаллической структуры отливки,

снижает качество отливки и процент пригодной продукции.

Назначением и техническим результатом изобретения является создание способа направленной кристаллизации отливок при литье лопаток газовых турбин, обеспечивающего оптимальные условия для формирования направленной и монокристаллической структуры металла независимо от ширины хорды лопаток без дефектов отливки в областях изменения толщины отливки.

Предложенный в изобретении способ, включающий вертикальное перемещение керамической оболочковой формы для вакуумного литья с кристаллизуемой расплавленной массой из зоны нагрева в зону охлаждения и ее охлаждение потоком инертного газа, направленным в верхнюю часть зоны охлаждения формы, отличается тем, что охлаждение отливки лопатки осуществляется, по меньшей мере, одним сверхзвуковым потоком инертного газа с расходом 0,5-2 г/сек на сопло, который направляют в форму на область кристаллизации отливки лопатки.

Охлаждение отливки лопатки с хордой до 50 мм преимущественно осуществляется одним сверхзвуковым потоком инертного газа с расходом 0,5-2 г/сек на сопло, который направляют в форму на область кристаллизации ближайшего края отливки лопатки.

Охлаждение отливки лопатки с хордой 50-70 мм преимущественно осуществляется двумя сверхзвуковыми потоками инертного газа с расходом 0,5-2 г/сек на сопло, которые направляют в форму на область кристаллизации напорной грани и на область кристаллизации спинки отливки лопатки, соответственно.

Кроме того, охлаждение отливки лопатки с хордой более 70 мм преимущественно осуществляется тремя сверхзвуковыми потоками инертного газа с расходом 0,5-2 г/сек на сопло, которые направляют в форму на область кристаллизации ближайшего края, на область кристаллизации напорной грани и на область кристаллизации спинки отливки лопатки, соответственно.

Устройство согласно изобретению, содержащее помещающуюся в вакуумном кожухе вертикальную технологическую камеру, над которой находится средство плавления сплава и разливки расплавленной массы в литейную форму и которая поделена по горизонтали на зону нагрева и зону охлаждения теплоизоляционным экраном в виде щита с центральным отверстием, при этом в кожухе находится средство подачи потоков охлаждающего инертного газа, отличается тем, что между зоной нагрева и состоящей из двух частей зоной охлаждения на стопорном кольце, вмонтированном в цилиндрическую стенку, установлен теплоизоляционный экран на расстоянии от основании стенки, составляющем 0,25, предпочтительно 0,30-0,55, ее высоты, в кожухе камеры в зоне охлаждения находится кольцевой газосборник, который подает потоки охлаждающего инертного газа и оснащен двунаправленными эжекторами газа, находящимися на расстоянии, по меньшей мере, 40 мм, предпочтительно 45-75 мм, от нижней поверхности теплоизоляционного экрана.

Кроме того, под камерой преимущественно находится привод для перемещения вверх и вниз кристаллизатора с водяным охлаждением, на котором установлена литейная форма.

Камера в зоне нагрева преимущественно содержит индуктор и графитовую муфельную печь, разделенные теплоизоляционным слоем.

Часть центрального отверстия в теплоизоляционном экране преимущественно закрыта гибкими пластинками из теплоизоляционного материала в форме круговых секторов, выполненных путем радиальных разрезов в теплоизоляционном экране.

Кроме того, устройство преимущественно оснащено съемным теплоизоляционным экраном с центральным отверстием переменного диаметра, соответствующего диаметру литейной формы.

Стопорное кольцо теплоизоляционного экрана преимущественно изготовлено из углеродного композиционного материала, а цилиндрическая стенка теплоизоляционного экрана изготовлена из прессованного графитового войлока.

Кожух камеры в зоне охлаждения преимущественно оснащен водяным охлаждением.

Кроме того, во внутренней стенке кольцевого газосборника преимущественно имеются отверстия для размещения газовых эжекторов.

Помимо этого, газовые эжекторы кольцевого газосборника преимущественно оснащены сверхзвуковыми соплами с критическим диаметром 0,7-1,5 мм под тупым углом 10-15 градусов и расходом газа 0,5-2 г/сек при давлении газа 3-10 бар в критическом сечении сопла.

Изобретение будет более подробно описано на примере одного из вариантов осуществления устройства, проиллюстрированного на чертежах, на которых:

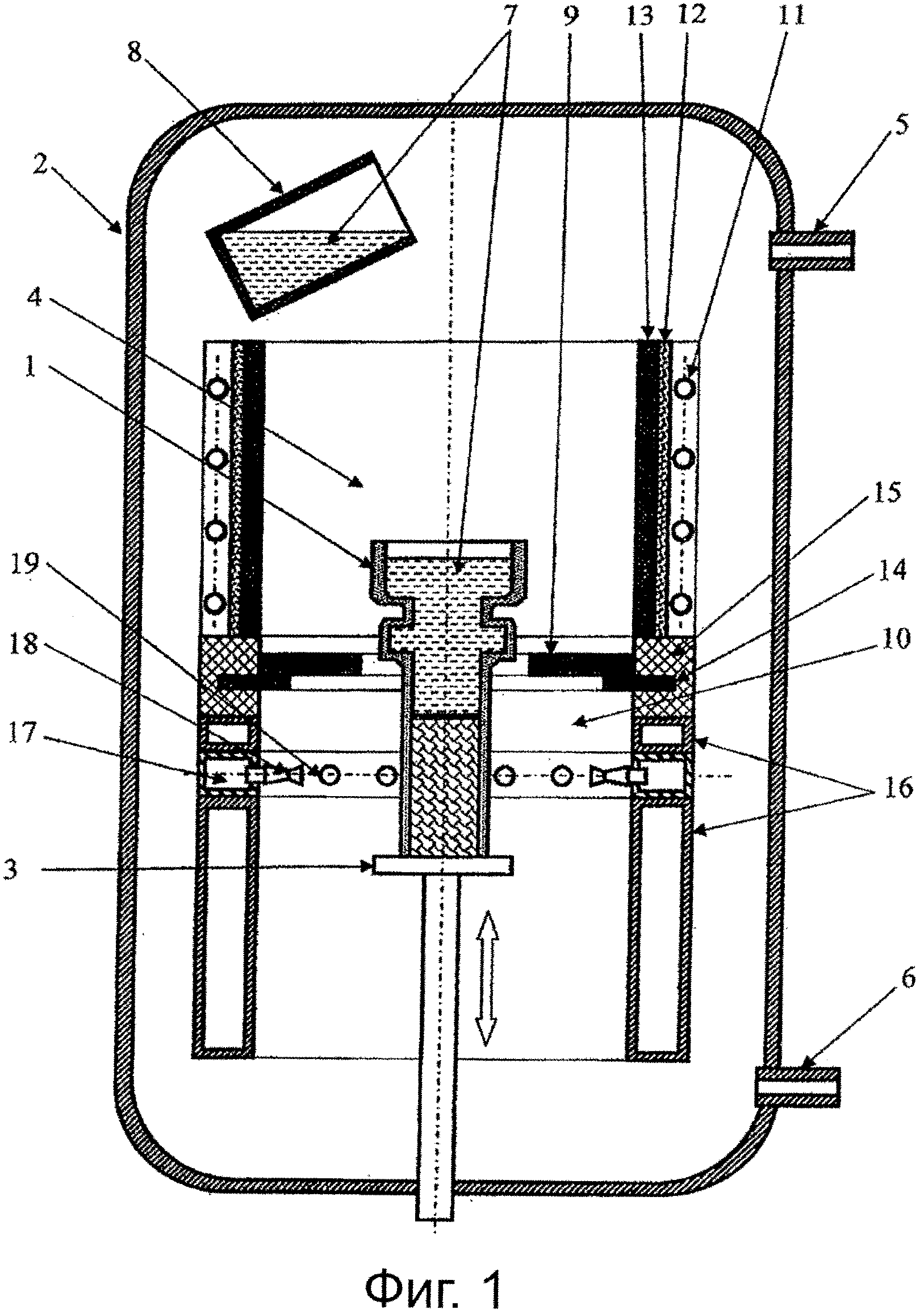

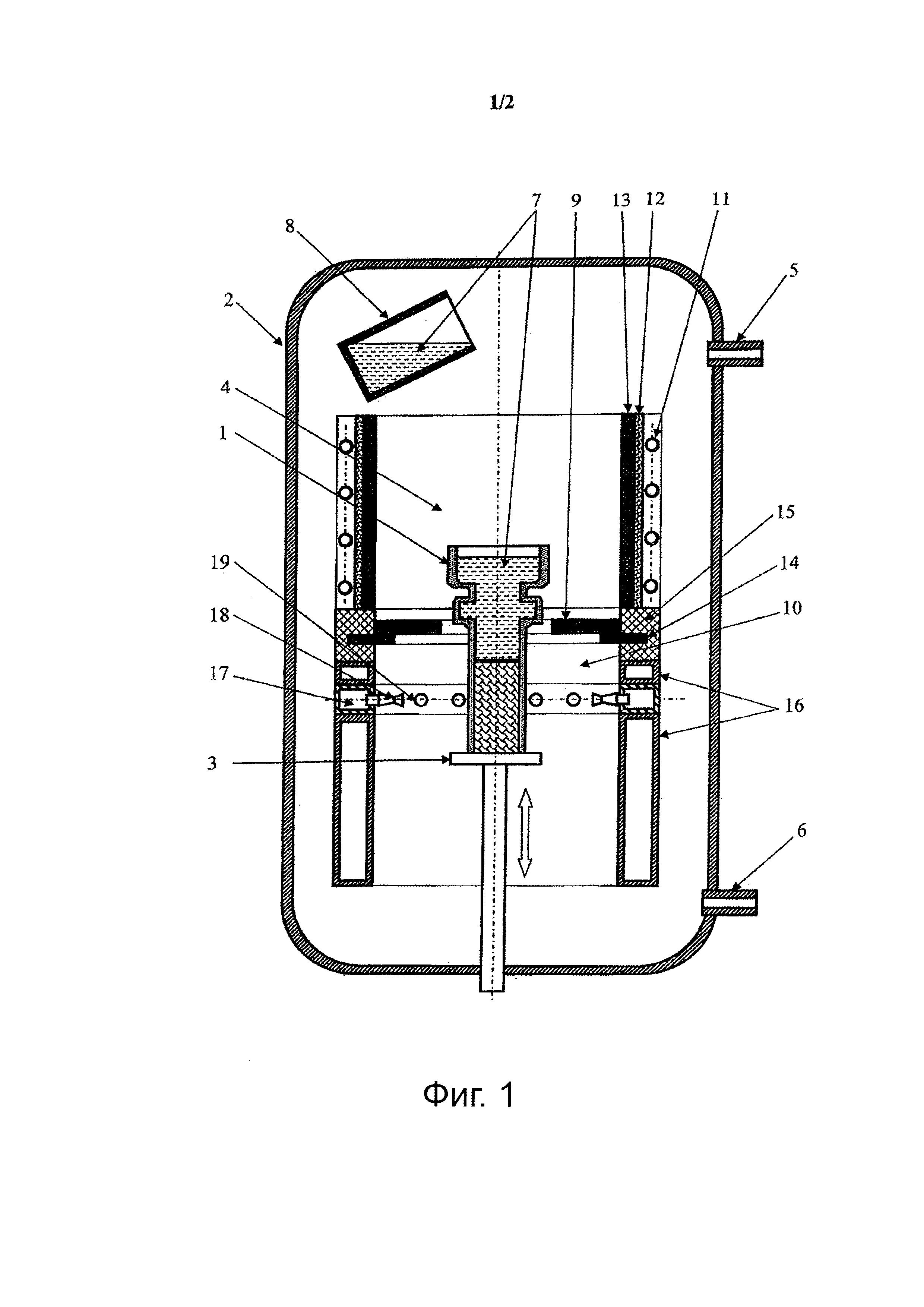

на фиг. 1 показано осевое продольное сечение устройства согласно изобретению,

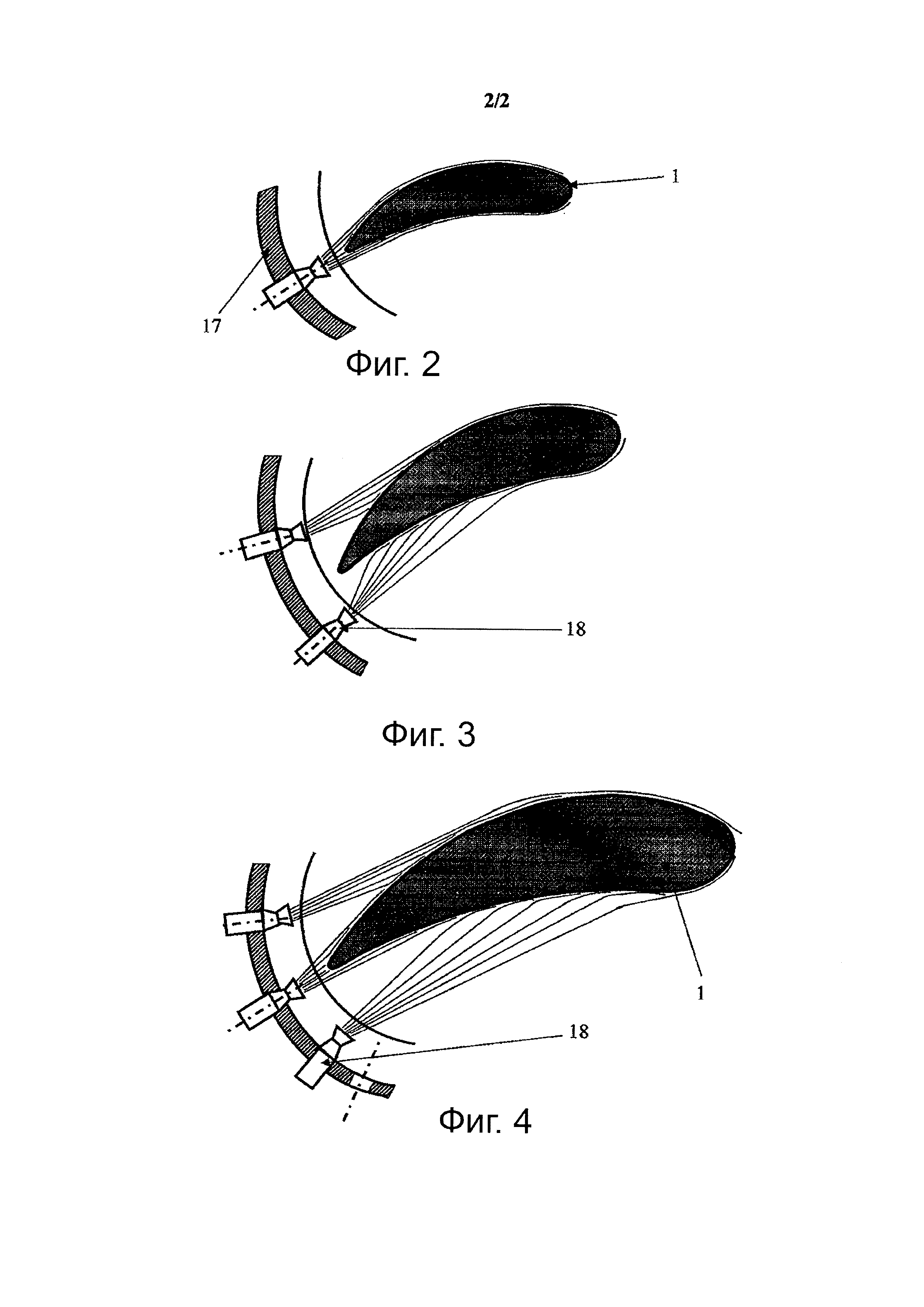

на фиг. 2 схематически показано охлаждение отливки лопатки одним сверхзвуковым потоком инертного газа, который направляют в форму на область кристаллизации ближайшего края отливки лопатки,

на фиг. 3 схематически показано охлаждение отливки лопатки двумя сверхзвуковыми потоками инертного газа, которые направляют в форму на область кристаллизации напорной грани и на область кристаллизации спинки отливки лопатки,

на фиг. 4 схематически показано охлаждение отливки лопатки тремя сверхзвуковыми потоками инертного газа, которые направляют в форму на область кристаллизации ближайшего края, на область кристаллизации напорной грани и на область кристаллизации спинки отливки лопатки.

Получили отливки лопаток газовых турбин с призматическим венцом и хордами 45 мм, 62 мм и 74 мм. С этой целью использовали керамические оболочковые формы со стенками постоянной толщины 12±1 мм. Форма имела гладкую наружную поверхность без неровностей.

Поместили литейную форму 1 в виде керамической оболочковой формы в кожух вакуумной емкости 2, установленной на кристаллизаторе 3 с водяным охлаждением, и посредством привода переместили в зону 4 нагрева под средством плавления сплава и его разливки в литейную форму 1. Кожух вакуумной емкости 2 соединен с вакуумной установкой трубами 5 и 6. После плавления жаропрочного сплава в средстве плавления и литья при температуре выше температуры перехода в жидкое состояние его разливают из тигля 8 в литейную форму 1, а затем перемещают через теплоизоляционный экран 9 с центральным отверстием в зону 10 охлаждения технологической камеры.

Для обеспечения требуемой температуры расплавленной массы в литейной форме 1 зона 4 нагрева технологической камеры оснащена индуктором 11 с тепловой изоляцией 12 и графитовой муфельной печью 13.

За счет размещения теплоизоляционного экрана 9 достигается уменьшение теплообмена между зонами 4 и 10, при этом экран 9 установлен на тонком стопорном кольце 14, которое запрессовано в цилиндрическую стенку 15 из теплоизоляционного материала, например прессованного графитового войлока. Тонкое стопорное кольцо 14 выполнено из термостойкого материала, например углеродного композиционного материала. Экран 9 также может быть частично запрессован в цилиндрическую стенку 15. За счет того что теплоизоляционный экран 9 является съемным, он может быть легко и быстро заменен, когда планируется изготовление лопаток другого типа. Экран 9 может устанавливаться на стопорном кольце 14 вручную или автоматически без проникновения воздуха в вакуумный кожух.

Надежность тепловой изоляции между зоной 4 нагрева и зоной 10 охлаждения обеспечивается за счет минимального допустимого расстояния между ними, установки стопорного кольца 14 на расстоянии от основания цилиндрической стенки 15, составляющем 0,30-0,55 ее высоты, и перекрывания части отверстия в теплоизоляционном экране 9 гибкими пластинками из теплоизоляционного материала в форме круговых секторов. При перемещении литейной формы 1 гибкие пластинки изгибаются и занимают положение, в котором центральное отверстие теплоизоляционного экрана 9 имеет минимальную площадь.

С целью расширения технологических возможностей устройства и обеспечения оптимальных условий направленной кристаллизации расплавленной массы кожух технологической камеры 16 в зоне 10 охлаждения оснащен системой водяного охлаждения и выполнен из двух частей, между которыми помещается средство подачи потоков охлаждающего инертного газа. Средство подачи потоков охлаждающего инертного газа выполнено в виде кольцевого газосборника 17, оснащенного газовыми эжекторами 18, которые расположены в ряд на расстоянии 45-75 мм от нижней поверхности теплоизоляционного экрана 9 и способны изменять направление потока охлаждающего газа.

С целью обеспечения различных вариантов расположения эжекторов 18 во внутренней стенке кольцевого газосборника 17 предусмотрены отверстия 19 для эжекторов, которые могут быть закрыты притертыми пробками.

Одной из важных характеристик эжекторов 18 является способность изменять направление потока охлаждающего инертного газа, который подводится к движущейся литейной форме 1 со сверхзвуковой скоростью. С этой целью могут использоваться известные газовые эжекторы со сверхзвуковыми соплами. Оптимальные эксплуатационные параметры эжектора 18 со сверхзвуковым соплом с критическим диаметром 0,7-1,5 мм под тупым углом 10-15 градусов и расходом газа 0,5-2 г/сек при давлении газа 3-10 бар в критическом сечении сопла. Изменения направления потока охлаждающего инертного газа достигаются за счет установки эжекторов в соответствующих отверстиях 19 и/или путем поворота эжекторов, например, с использованием шаровых шарниров и/или путем поворота распылителя.

Способность изменять направление потока охлаждающего газа помогает обеспечивать оптимальные режимы кристаллизации расплавленной массы при изготовлении лопаток различных конфигураций и с различной шириной хорды. Путем изменения направления вертикального потока в основном вниз и по горизонтали достигаются минимальные продольные градиенты температур. В то же время для охлаждения отливки лопатки с хордой 45 мм достаточно использовать один эжектор сверхзвукового потока инертного газа с расходом 0,5-2 г/сек, который направляется в литейную форму 1 на область кристаллизации ближайшей (например, задней) грани отливки лопатки (фиг. 2).

Для охлаждения отливки лопатки с хордой 62 мм достаточно использовать два эжектора сверхзвуковых потоков инертного газа с расходом 0,5-2 г/сек на сопло, которые направляют в форму на область кристаллизации напорной грани и на область кристаллизации спинки отливки лопатки (фиг. 3).

Для охлаждения отливки лопатки с хордой 74 мм достаточно использовать три эжектора сверхзвуковых потоков инертного газа с расходом 0,5-2 г/сек на сопло, которые направляют в форму на область кристаллизации ближайшего края, на область кристаллизации напорной грани и на область кристаллизации спинки отливки лопатки (фиг. 4).

Устройство согласно изобретению позволяет достигать предполагаемого технического результата, а именно расширения его технологических возможностей и обеспечения оптимальных условий направленной кристаллизации расплавленной массы при изготовлении лопаток различных конфигураций и с различной длиной хорд с высоким процентом пригодной продукции.

Оболочковые формы изготовлены из электрокорундовой керамики стандартным способом из расплавленных моделей. После разливки расплавленной массы типа CMSX-4 в формы их перемещают по вертикали из зоны нагрева в зону охлаждения со скоростью 4-8 мм/мин. В зоне охлаждения, в особенности на расстоянии 60 мм от ее верхней границы, охлаждают область кристаллизации лопатки в литейной форме потоком аргона из неподвижных известных эжекторов со сверхзвуковыми соплами, которые обеспечивают сверхзвуковой поток инертного газа на выходе. Остаточное давление инертного газа в вакуумной зоне охлаждения составляет 230 мбар.

Хотя варианты осуществления способа согласно изобретению могут быть реализованы независимо от расположения формы на кристаллизаторе, при литье блока из нескольких лопаток наиболее желательно, чтобы хорда лопатки проходила вдоль радиуса кристаллизатора, а один край лопатки находился вблизи края кристаллизатора. Упомянутый край лопатки размещают ближе всего к источнику потока(-ов) охлаждающего газа.

Результатом реализации всех вариантов осуществления способа согласно изобретению является получение отливок лопаток газовых турбин различных размеров с монокристаллической структурой металла без дефектов кристаллической структуры, сопутствующих усадке, в особенности в областях между лопаткой и ее венцом.

Список позиций

1 - литейная форма;

2 - вакуумная емкость;

3 - кристаллизатор;

4 - зона нагрева технологической камеры;

5 - труба для крепления к вакуумной установке;

6 - труба для дополнительной разгрузки зоны охлаждения рабочей камеры;

7 - расплавленная масса;

8 - тигель загрузочного средства с расплавленной массой;

9 - теплоизоляционный экран с центральным отверстием;

10 - зона охлаждения технологической камеры;

11 - индуктор зоны нагрева;

12 - тепловая изоляция индуктора;

13 - графитовая муфельная печь;

14 - стопорное кольцо теплоизоляционного экрана;

15 - цилиндрическая стенка теплоизоляционного экрана;

16 - кожух технологической камеры в зоне охлаждения;

17 - кольцевой газосборник;

18 - газовые эжекторы;

20 - отверстия для газовых эжекторов.