МАГНИТНЫЙ ФИЛЬТР

Вид РИД

Изобретение

Изобретение относится к области магнитной очистки технологических жидкостей и особенно эффективно может быть использовано для сепарации амина, применяющегося для очистки природного газа с высоким содержанием сероводорода.

Известны магнитные фильтры для сепарации технологических жидкостей, содержащие емкость для прокачки последних, в верхней крышке емкости закреплены гильзы (стаканы), в которые входят с зазором магнитные стержни, закрепленные в плите, имеющей вертикальное перемещение,

В процессе прокачки технологической жидкости находящиеся в ней ферромагнитные включения притягиваются магнитными стержнями и отлагаются на поверхности немагнитных стаканов.

Для очистки фильтра от накопленного на стаканах шлама плиту с магнитными стержнями поднимают, выводя последние из стаканов и лишая их магнитных сил притяжения. Далее фильтр промывают, удаляя шлам с промывочной жидкостью, (патент Китая на полезную модель №202762537 от 03.06.2013 г., МПК BO3C 1/02).

Описанный фильтр имеет следующие недостатки:

- из-за расположения магнитных стержней в стаканах увеличивается расстояние между ними, что снижает возможное количество стержней в заданных габаритах и соответственно производительность фильтра;

- качественная промывка фильтра для удаления шлама требует большого расхода промывочной жидкости, которая сливается в канализацию, что увеличивает эксплуатационные расходы;

- вывод стержней из стаканов для очистки увеличивает габариты фильтра почти в 2 раза.

Наиболее близким аналогом к предлагаемому изобретению является фильтр по японскому патенту №61-271043 A от 01.12.1986 г. Фильтр состоит из резервуара для прокачки очищаемой жидкости, в крышке которого закреплены магнитные стержни, представляющие медные трубки с помещенными внутрь магнитами. На магнитные стержни надеты шламосъемники, выполненные в виде резиновых колец и установленные в плите, которая может перемещаться вдоль магнитных стержней с помощью проходящих через верхнюю плиту толкателей. Извлеченные из технологической жидкости загрязнения прилипают к магнитным стержням. Для их очистки плита с шламосъемными кольцами перемещается вниз, сбрасывая шлам в установленную внутри резервуара емкость. Недостатки этого фильтра, при использовании для сепарации раствора амина, связаны с тем, что загрязнения амина состоят из неорганических частиц продуктов коррозии и прилипающих к ним органических частиц (продуктов деградации амина, асфальтенов, смол, парафинов). Все это образует вязкую кашеобразную и весьма абразивную массу. Этот абразив, неизбежно попадая под резиновые кольца, будет интенсивно изнашивать и медные трубы стержней, и сами кольца, что снизит долговечность фильтра и увеличит затраты на эксплуатацию.

Вторым недостатком прототипа является недостаточно полное удаление загрязнений. Не очищаются нижняя поверхность плиты и стержней, а также грязесъемные кольца.

Третий недостаток - отсутствует механизм автоматического удаления шлама за пределы фильтра. Это является важнейшим условием для газодобывающих предприятий.

Четвертый недостаток - увеличенный габарит по высоте из-за выступающих из крышки стержней для перемещения плиты.

Изобретение позволяет решить задачу повышения степени очистки фильтра от шлама, автоматизации удаления шлама за пределы фильтра и, соответственно, производительности фильтра, сокращения габаритов фильтра по высоте.

Для решения задач согласно предлагаемому изобретению предложена конструкция фильтра, содержащая резервуар для прокачки очищаемой жидкости с закрепленными в верхней крышке магнитными стержнями, перемещаемую вдоль стержней плиту с надетыми на стержни шламосъемными кольцами. Эти кольца выполнены из сплава, обладающего пружинными, антикоррозионными и немагнитными свойствами, например из прецизионного сплава 36НХТЮ. Кольца выполнены с разрезом, закалены и посажены на стержни с натягом, а по наружному диаметру - с зазором относительно держателей в плите, что исключает заклинивание при перемещении плиты.

Магнитные стержни имеют оболочку из нержавеющей трубы с твердым хромированием. Такая конструкция исключает попадание абразивного шлама между поверхностями стержня и колец, причем натяг в их соединении сохраняется длительное время, даже при значительном износе колец. Это повышает долговечность фильтра и его производительность, снижает эксплуатационные простои и расходы.

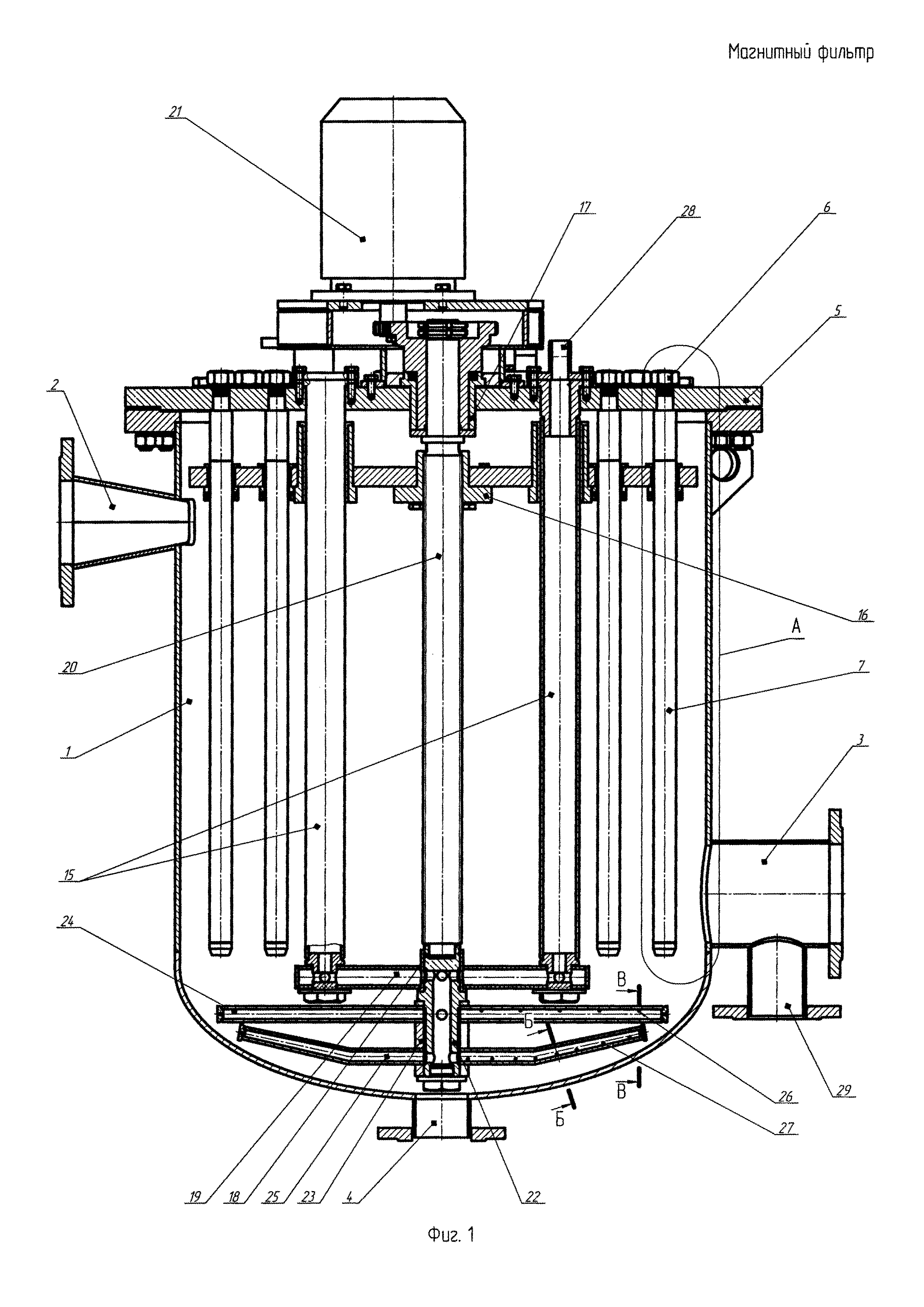

Кроме того, магнитный фильтр снабжен механизмом доочистки и удаления шлама за его пределы фильтра. Механизм выполнен в виде установленной в нижней части резервуара на неподвижной оси втулки, с вваренными в нее двумя парами труб. Верхняя пара труб расположена параллельно плоскости очистной плиты. Каждая труба снабжена отверстиями, расположенными вдоль трубы по одной линии, направленными вверх от горизонтальной плоскости под углом 30…45°. Нижняя пара труб повторяет контур образующей днища резервуара. Каждая труба снабжена отверстиями, расположенными вдоль трубы по одной линии, направленными вниз в сечении расположения отверстия в трубе, под углом 30…45° от горизонтальной поверхности. При подаче через центральное отверстие оси внутрь труб пара под давлением (или жидкости) струи, выходя из отверстий, создают вращающий момент, приводя в движение втулку с верхними и нижними парами труб. Благодаря этому сбивается шлам с нижней плоскости очистной плиты, колец и торцов магнитных стержней, а также с поверхности днища резервуара и удаляется вместе с конденсатом через выводное отверстие в днище за пределы фильтра.

Качественная очистка фильтра от шлама увеличивает его производительность за счет удлинения межочистного цикла работы.

Предлагаемый фильтр имеет механизм перемещения плиты с очистными кольцами, выполненный в виде установленного на подшипниках в верхней крышке приводного ходового винта и закрепленной в плите гайки. Благодаря этому, сокращается габарит фильтра по высоте и детали конструкции не выходят за пределы резервуара при перемещении очистной плиты.

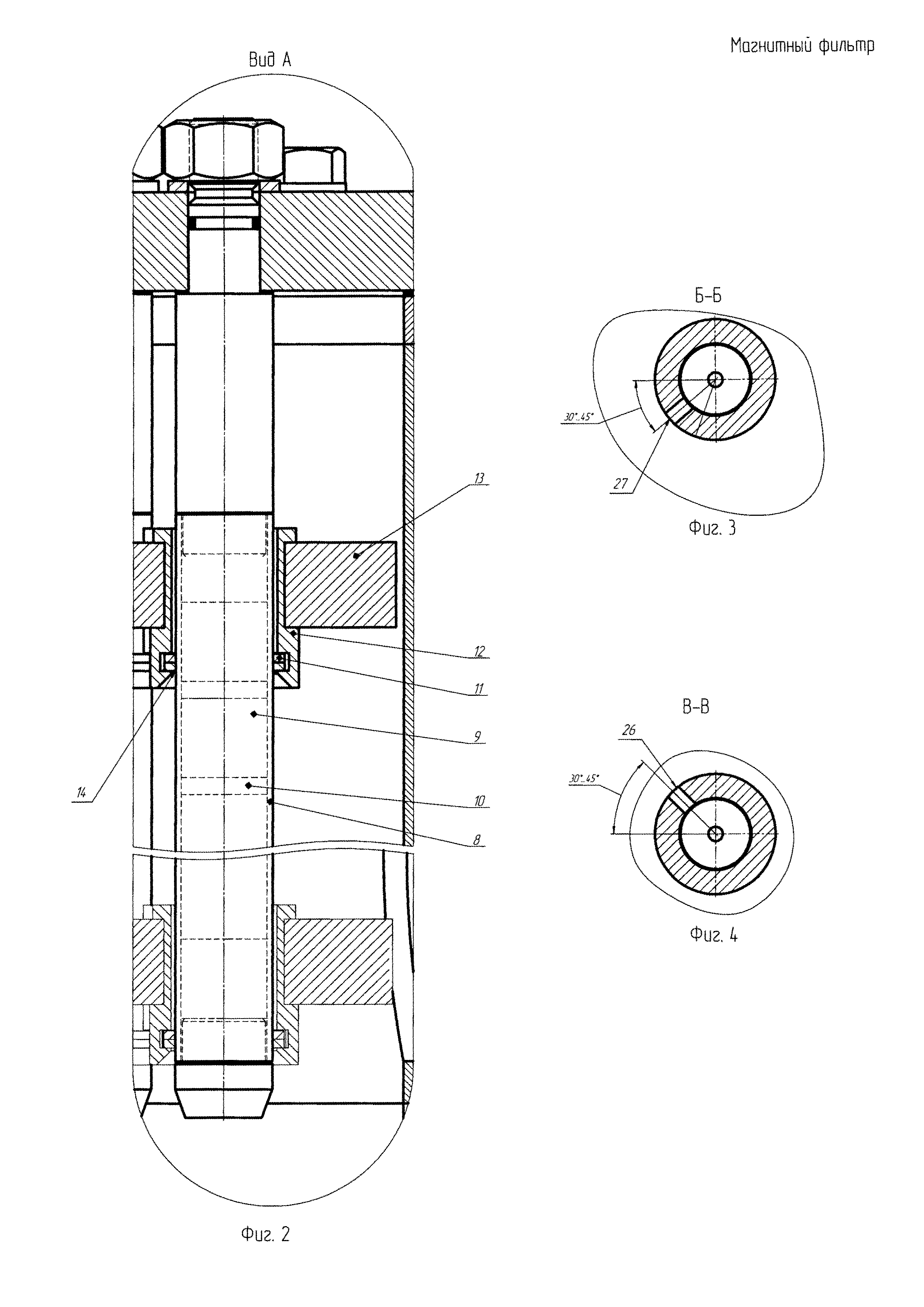

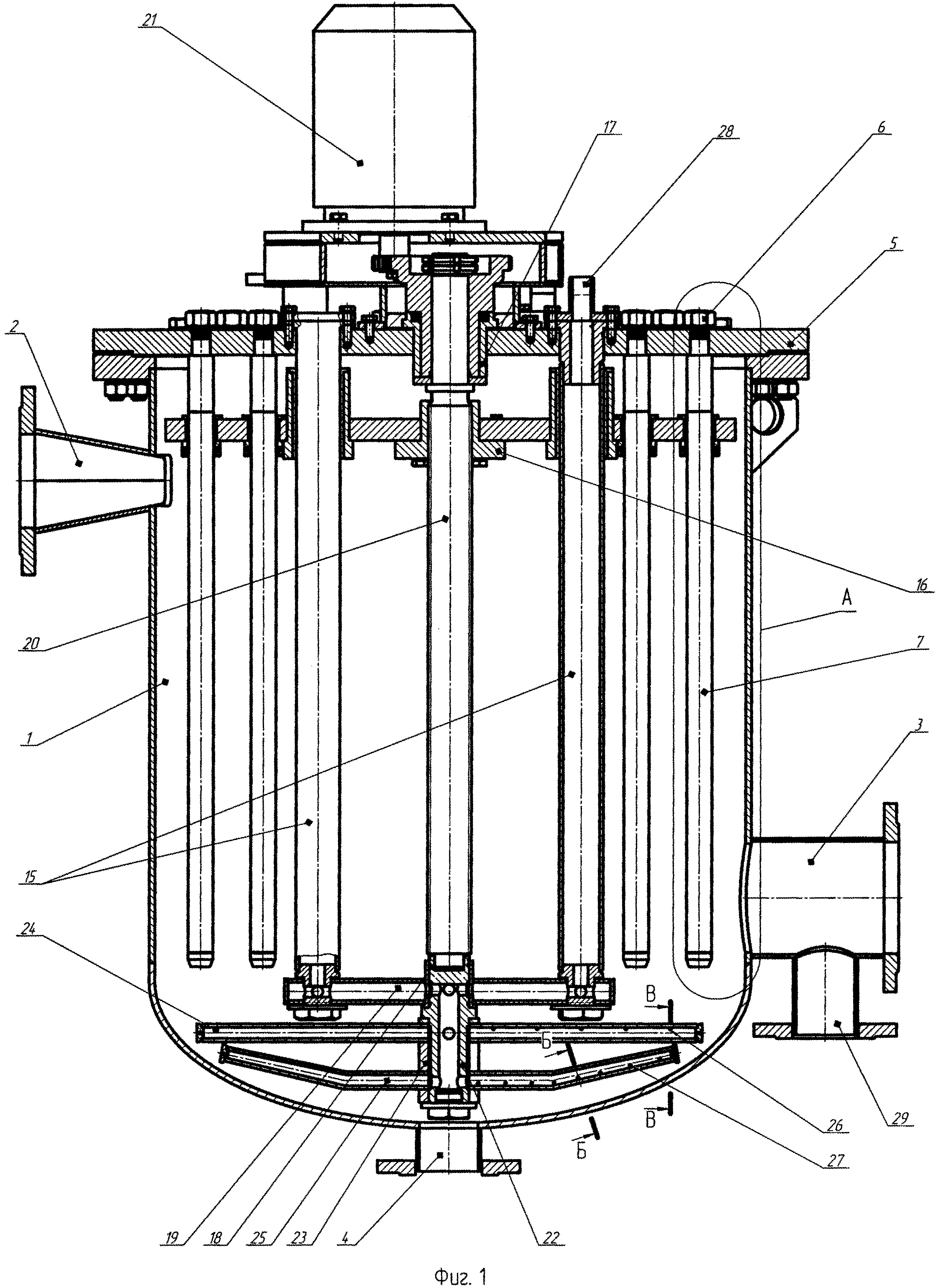

Магнитный фильтр изображен на фиг. 1 - общий вид в разрезе; фиг. 2 - вид А - разрез по очистным кольцам, на фиг. 3, 4 - разрезы Б-Б и В-В (механизм доочистки и удаления шлама).

Конструкция фильтра: резервуар 1 (фиг. 1) имеет входной 2 и выходной 3 патрубки для прокачки очищаемой технологической жидкости, например амина. В нижней части днища резервуара имеется патрубок 4 для удаления из фильтра извлеченных загрязнений (шлама). В расточках верхней крышки 5 резервуара с помощью гаек 6 закреплены магнитные стержни 7, состоящие из трубной нержавеющей и хромированной оболочки 8 и комплекта дисковых магнитов 9 с промежуточными ферромагнитными шайбами 10. Каждый стержень снабжен двумя разрезными пружинными кольцами 11, установленными с помощью держателей 12 в очистной плите 13, кольца закалены до твердости HRC=40-45, отшлифованы при разведенных концах по внутреннему диаметру с натягом по стержню 7 и имеют острые кромки 14, препятствующие попаданию шлама между ними и стержнем 7. Между наружным диаметром колец 11 и держателем 12 имеется зазор. Очистная плита 13 может перемещаться по двум направляющим 15 с помощью жестко закрепленной на ней гайки 16 и установленного на подшипниках 17 и 18 в верхней крышке 5 и в связи 19 ходового винта 20, при вращении его от привода 21. На связи 19 смонтирован механизм доочистки и удаления шлама за пределы фильтра, состоящий из закрепленной на связи 19 оси 22, втулка 23 с вваренными в нее двумя парами труб 24 и 25. Верхняя пара труб 24 параллельна плоскости очистной плиты 13. Каждая труба снабжена отверстиями 26, расположенными вдоль трубы по одной линии, направленными вверх от горизонтальной плоскости под углом 30…45° градусов к плите 13. Нижняя пара труб 25 повторяет контур образующей эллиптического днища резервуара 1. Каждая труба снабжена отверстиями 27, расположенными вдоль трубы по одной линии, направленными вниз в сечении расположения отверстия в трубе под углом 30...45° от горизонтальной поверхности. Втулка 23 с трубами 24 и 25 может вращаться на оси 22. К трубам 24 и 25 через приваренный к одной из направляющих 15 патрубок 28 может подаваться очищенная среда - пар или жидкость под давлением, для чего эта направляющая и связь 19 выполнены полыми. К выходному патрубку 3 приварен дополнительный патрубок 29. Все патрубки оснащены дистанционно управляемыми запорными клапанами (не показаны).

Описанный фильтр работает следующим образом.

1. Режим очистки технологической жидкости

Технологическая жидкость прокачивается через резервуар 1 при открытых входном 2 и выходном 3 патрубках и закрытых патрубках 4, 28, 29. При этом за счет мощных магнитных сил, создаваемых стержнями 7, содержащиеся в очищаемой жидкости ферромагнитные частицы коррозии, а также прилипающие к ним органические частицы (асфальтены, смолы, парафины) притягиваются к стержням, покрывая плотным слоем их поверхность. Очищенная технологическая жидкость выходит из фильтра через патрубок 3. При этом очистная плита 13 с пружинными кольцами 11 находится в верхнем положении. По мере работы фильтра шламовая «шуба» из извлеченных загрязнений на стержнях 7 будет все утолщаться, снижая при этом притягивающую силу магнитов из-за увеличения расстояния между ними и свободными частицами грязи. Наконец, наступит момент, когда степень очистки жидкости станет недопустимо низкой, и это даст сигнал к включению следующего режима работы фильтра - режима его очистки от извлеченных загрязнений. При этом патрубки 2 и 3 закрываются, проток технологической жидкости через резервуар прекращается. Открывается дополнительный патрубок 29 и находящаяся в резервуаре 1 очищенная технологическая жидкость сливается в резервную емкость для дальнейшего использования, патрубок 29 закрывается, при этом внутри резервуара 1 остается некоторое количество технологической жидкости (до уровня патрубка 29).

Далее включается привод 21 ходового винта 20, что приводит к перемещению очистной плиты 13 с пружинными кольцами 11 в нижнее положение, при этом острые кромки посаженных на стержни 7 с натягом колец 11 начисто сгоняют шлам к нижним торцам стержней 7, не пропуская абразивных частиц между собой и стержнями. Большая часть шлама падает со стержней вниз в остаток технологической жидкости, но часть шлама остается на нижней плоскости плиты 13, колец 11 и торцах стержней. По достижении нижнего положения плита 13 останавливается и включается режим доочистки и удаления шлама за пределы резервуара 1. Для этого открывается патрубок 28 и к трубам 24 и 25 подается очищающая среда - пар или жидкость под давлением, открывается также патрубок 4, связанный с емкостью утилизации шлама. Пар (жидкость) под давлением, вырываясь струями из отверстий 26, направленных вверх от горизонтальной плоскости под углом 30…45°, в трубах 24, сбивает шлам с нижних торцов плиты 13, колец 11 и стержней 7, а из отверстий 27, направленных вниз от горизонтальной плоскости под углом 30…45°, в трубах 25 - с поверхности днища резервуара 1. При этом указанное выше расположение отверстий 26 и 27, в ходе истечения пара (жидкости), за счет реактивных сил струй создает вращающий момент, приводящий втулку парами труб во вращение, что способствует качественной очистке. Весь этот шлам через патрубок 4 вместе с остатками очищаемой жидкости и конденсатом выбрасывается под давлением за пределы фильтра в канализационную емкость. После этого патрубки 4, 28 закрываются. Привод 21 включается на подъем, плита 13 перемещается в исходное (верхнее положение), входной 2 и выходной 3 патрубки открываются и начинается следующий цикл очистки технологической жидкости.

Выполнение магнитных стержней с оболочкой из хромированной нержавеющей трубы и шламосъемных колец из пружинной нержавеющей немагнитной стали и посадка их на магнитные стержни с натягом препятствуют абразивному износу стержней и колец, что существенно повышает долговечность фильтра и снижает эксплуатационные расходы и простой в ремонте.

Установка шламосъемных колец в держателях очистной плиты с большим зазором по наружному диаметру исключает заклинивание плиты при перемещении по стержням, что повышает безотказность работы очистного механизма.

Наличие механизма доочистки и удаления шлама за пределы фильтра с использованием реактивного эффекта вытекающих струй для вращения очистных труб позволяет при простоте конструкции добиться повышения степени очистки фильтра и увеличить его производительность за счет удлинения межочистного цикла работы.

Выполнение привода перемещения очистной плиты в виде приводного винта и закрепленной в плите гайки сокращает габарит фильтра по высоте и исключает появление подвижных частей вне резервуара фильтра.