Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ПРОПИТОЧНОЙ КОМПОЗИЦИИ НА ОСНОВЕ МОДИФИЦИРОВАННОГО БИТУМА, ПРИМЕНЯЕМОЙ ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

Вид РИД

Изобретение

Предлагаемое изобретение относится к дорожному строительству и непосредственно касается способа получения составов на основе модифицированного битума, которые могут быть применены для защиты дорожных асфальтобетонных покрытий от негативных воздействий природного и техногенного характера и для снижения ресурсоемкости их эксплуатации.

Одной из важнейших задач, стоящих в настоящее время перед автодорожной отраслью, является защита автодорожных покрытий от отрицательного воздействия климатических и эксплуатационных факторов. Одним из путей разрешения проблем, возникающих из-за старения асфальтобетонного покрытия на дорогах, является обработка их различными защитными составами, обладающими герметизирующими, гидрофобизирующими и другими свойствами.

В качестве таких составов чаще всего применяются битумсодержащие композиции, где в качестве основного компонента используется битум, имеющий различное происхождение. Например, в качестве битумного компонента используются продукты нефтепереработки, полученные, например, в процессе крекинга нефти, так называемые дистилляционные и прямогонные битумы. Известно, что битумы характеризуются величиной пенетрации (PEN), так называемой «глубиной проникания иглы». Данная величина обычно измеряется при 25°С и при 0°С и изменяется в пределах от 10 до 250 (0,1 мм). На практике известно, что выпускаемые нефтеперерабатывающими заводами вязкие дорожные битумы, применяемые при ремонте автомобильных дорог, обладают недостаточной эластичностью, имеют как низкие адгезионные свойства, так и невысокие прочностные показатели. Особенно это проявляется при высоких (порядка 50°С) и низких температурах, а также при увеличивающейся интенсивности движения транспорта. Это касается известных вяжущих составов для автодорожных покрытий, в которых содержание битума составляет от 85% и более, например 85-97 мас. % [ЕР 340210, C08L 95/00, 1989], 90-99 мас. % [WO 97/10304, C08L 95/00, 1997], 92-98 мас. % [RU 2412965, C08L 95/00, 2011].

Для улучшения качества битумов и для устранения указанных выше недостатков в качестве вяжущего в отечественной и зарубежной практике предлагается применять битумы, модифицированные полимерными и иными добавками. Среди известных полимеров наиболее широко для получения полимербитумных вяжущих используются термопластичные каучуки (термоэластопласты), например синтетический полибутадиеновый каучук [RU 2148063, C04B 26/26, 2000], резиновый термоэластопласт (РТЭП) [RU 2186044, C04B 26/26, 2002] и другие. К таким полимерным составляющим относится и нефтеполимерная смола (НПС), например нефтеполимерная лакокрасочная смола, выпускаемая в РФ по ТУ 38.10916-79 и примененная в качестве полимерной добавки к битуму авторами патента [RU 2516605, C08L 95/00, 2014]. Нефтеполимерная смола (НПС) является продуктом полимеризации стирола и других ненасыщенных соединений фракции С8-С9 пиролизных смол. Она хорошо растворяется в органических растворителях и имеет температуру размягчения не ниже 80-95°С.

НПС обладает структурирующим эффектом по отношению к коллоидной структуре битума, улучшает деформативные свойства битумов, их теплостойкость и сцепление с минеральными материалами, обеспечивает довольно высокую скорость высыхания пропиточной композиции при нанесении ее на асфальтобетонное покрытие.

При модификации битума для снижения его вязкости и хрупкости, повышения морозостойкости пропиточной композиции вводятся минеральные масла [RU 2297990, C04B 26/26, 2007; RU 2516605, C08L 95/00, 2014].

Найдено, что для модификации битума предпочтительно применять минеральное масло с кинематической вязкостью (при 40°С), равной 5-75 мм2/с. К таким маслам относятся различные технические масла, называемые также индустриальными маслами. Примерами таких минеральных масел, применяемых в РФ, являются известные марки индустриальных масел, получаемых при нефтепереработке, например индустриальное масло марки И-40А, обладающее высокой стойкостью против окисления, масло марки ПН-6, называемое нефтяным пластификатором. Основными техническими характеристиками этих масел, влияющими на качество получаемого защитного покрытия, являются кинематическая вязкость, составляющая для масла И-40А - 61-75 мм2/с при 40°С и для масла ПН-6 - 35-40 мм2/с при 100°С, и температура застывания, составляющая для масла И-40А - (-15°С) и для масла ПН-6 - (-36°С).

Одним из компонентов полимербитумного вяжущего может быть наполнитель. Природа используемого в известных составах наполнителя может быть как неорганической, так и органической. В качестве наполнителя известно использование таких продуктов, как мел, известь, необожженный порошкообразный гипс, тальк, зола-унос, отходы сжигания каменного угля, диоксид титана, оксид железа, оксид хрома, диатомитовая земля и другие глины, кварцевая мука, карбонат кальция, кварцевое стекло [RU 2314325, E01C 7/35, 2008].

Для улучшения эксплуатационных свойств покрытий, а именно увеличения механической прочности и гидрофобизации дорожного покрытия, в битумные композиции вводятся специальные модифицирующие добавки. В качестве таких добавок применяются, например, кремнийорганические соединения, такие как: гидрофобные органоаминосиланы, например метилсиликонаты натрия и/или калия, водорастворимые органоаминосиланы, выбранные из группы: N-(2-амино-этил)-3-аминопропил-триметоксисилан, аминопропилтриэтоксисилан, 1-аминогексаметилен-6-амино-метилен-триэтоксисилан [RU 2184711, C04B 26/26, 2002], соединения общей формулы YSi(R1)2RN2RRR, гексафторсиликат натрия [ЕР 247658, C08K 3/43, 1987].

Одним из недостатков известных битумных композиций для поверхностной обработки дорожного асфальтобетонного покрытия является их недостаточная текучесть при температуре окружающей среды, что снижает их скорость проникновения в асфальтобетон.

Для повышения текучести битумных композиций и для повышения возможности лучшей пропитки асфальтобетонных покрытий предлагается применять их в форме эмульсий [US 4576648, C08L 95/00, 1985, RU 2176652, C08L 95/00, 2001] или суспензий, гелей [RU 2354622, C04B 26/26, 2008] либо растворов [ЕР 22925206 C08L 95/00, 2002; RU 2314325, C08L 95/00, 2008, ЕР 37136, C08L 95/00, 1981; RU 2516605, C08L 95/00, 2014].

Наибольший интерес для предлагаемого изобретения представляет применение битумных композиций в форме растворов, где в качестве дисперсионной среды используется органический растворитель, как это предложено в известных изобретениях [RU 2314325, C08L 95/00, 2008; RU 2516605, C08L 95/00, 2014].

Выявлено, что существенное влияние на эффективность процесса нанесения модифицированной полимербитумной композиции на поверхность асфальтобетона оказывает выбор органического растворителя и его количества по отношению к используемому вяжущему.

В качестве органических растворителей в битумных композициях применяются, например, сложные эфиры, такие как: этилвалерат, этилизовалерат, этил-2-метилбутират, н-пропилбутират, изопропилбутират, н-бутилпропионат, изобутилпропионат [RU 2314325, C08L 95/00, 2008].

Данные растворители, согласно последнему цитированному патенту, вводятся в состав для холодного нанесения на асфальтобетонные покрытия, содержащий от 0,1 до 25 мас. % эластомера, от 0,1 до 40 мас. % растворителя, от 30 до 99 мас. % битума и от 0,1 до 30 мас. % литиевых солей жирных кислот. Эфиры, используемые в данном изобретении в качестве растворителя, имеют температуру кипения 120-160°С. Композиция, содержащая 5-15 мас. % такого растворителя, наносится либо с помощью шпателя, либо ручного баллона, либо инжектора для прецизионного нанесения. В случае же содержания растворителя в количестве 15-30 мас. % (в расчете на всю композицию) битумная композиция наносится путем распыления. При нанесении такой композиции растворитель испаряется, а композиция твердеет. Время затвердения при этом зависит от толщины наносимой композиции и составляет от 7 до 60 суток. Недостаток применения таких растворителей заключается в том, что сложные эфиры, используемые как растворители, обладают острой токсичностью с достаточно выраженным нейротоксическим эффектом [Тиньков О.В. и др. Журнал Сибирского федерального университета. Химия. 2013. №6. (1) С. 65-75].

В другом известном изобретении [RU 2516605, C08L 95/00, 2014] в качестве такого растворителя предлагается применять нефтяные растворители, имеющие температуру кипения 155-200°С, к каковым, например, относятся известные, довольно широко применяемые в технике растворители, выбранные из группы: уайт-спирит, Тиккурила, Лотоксан (Lotoxane FAST), петролейный эфир.

Известно, что уайт-спирит (или нефрас) представляет собой смесь линейных и ароматических углеводородов, перегоняемых при температуре 155-200°С, а Лотоксан (С044 Lotoxane FAST) представляет собой смесь растворителей высокой степени чистоты, имеющую температуру кипения 160°С, не содержащую ароматических соединений. Данные растворители относятся к категории быстросохнущих, они придают защитному составу такие технологические свойства, как вязкость (ориентировочно 20-45 с).

Названные растворители экологически безопасны в сравнении с применяемыми для подобных целей токсичными ароматическими углеводородными растворителями, например бензолом, толуолом, ксилолом, или галогенуглеводородными растворителями, например трихлорэтаном, дихлорметаном.

Способ получения выше рассмотренной композиции, описанный в патенте [RU 2516605, C08L 95/00, 2014], выданном на «Способ обработки асфальтобетонного покрытия», является наиболее близким по своей технической сущности к предлагаемому изобретению, а именно имеет общие признаки по составу композиции, по способу ее получения. По способу, выбранному в качестве прототипа, получают пропиточную битумную композицию, содержащую 30-85 мас. % нефтяного битума, 15-20 мас. % нефтеполимерной смолы и, возможно, 0-40 мас. % минерального масла и 0-5 мас. % поверхностно-активных веществ, а также нефтяной растворитель, имеющий температуру кипения 155-200°С, который используют при его весовом соотношении к модифицированному битумному вяжущему, равному 70/30-50/50, что соответствует 30-50% растворителя от общего веса смеси.

Указанный состав, согласно описанию к патенту [RU 2516605, C08L 95/00, 2014], получают нагреванием битума до температуры 160°С, после чего поднимают температуру до 180°С и вводят нефтеполимерную смолу в количестве, соответствующем ее заданному весовому соотношению по отношению к весу всей композиции. Полученную массу перемешивают при 180°С и затем в разогретый, модифицированный смолой, битум вводят растворитель, например уайт-спирит, затем полученный пропиточный раствор фасуют в герметичную тару. В случае введения в состав минерального масла (до 40 мас. %) исходный битум сначала нагревают до 158-162°С, а затем поднимают температуру до 200°С, вводят сначала минеральное масло, затем нефтеполимерную смолу, перемешивают при 200°С, а затем уже вводят растворитель, например Lotoxane FAST, после чего полученный пропиточный раствор фасуют в герметичную тару.

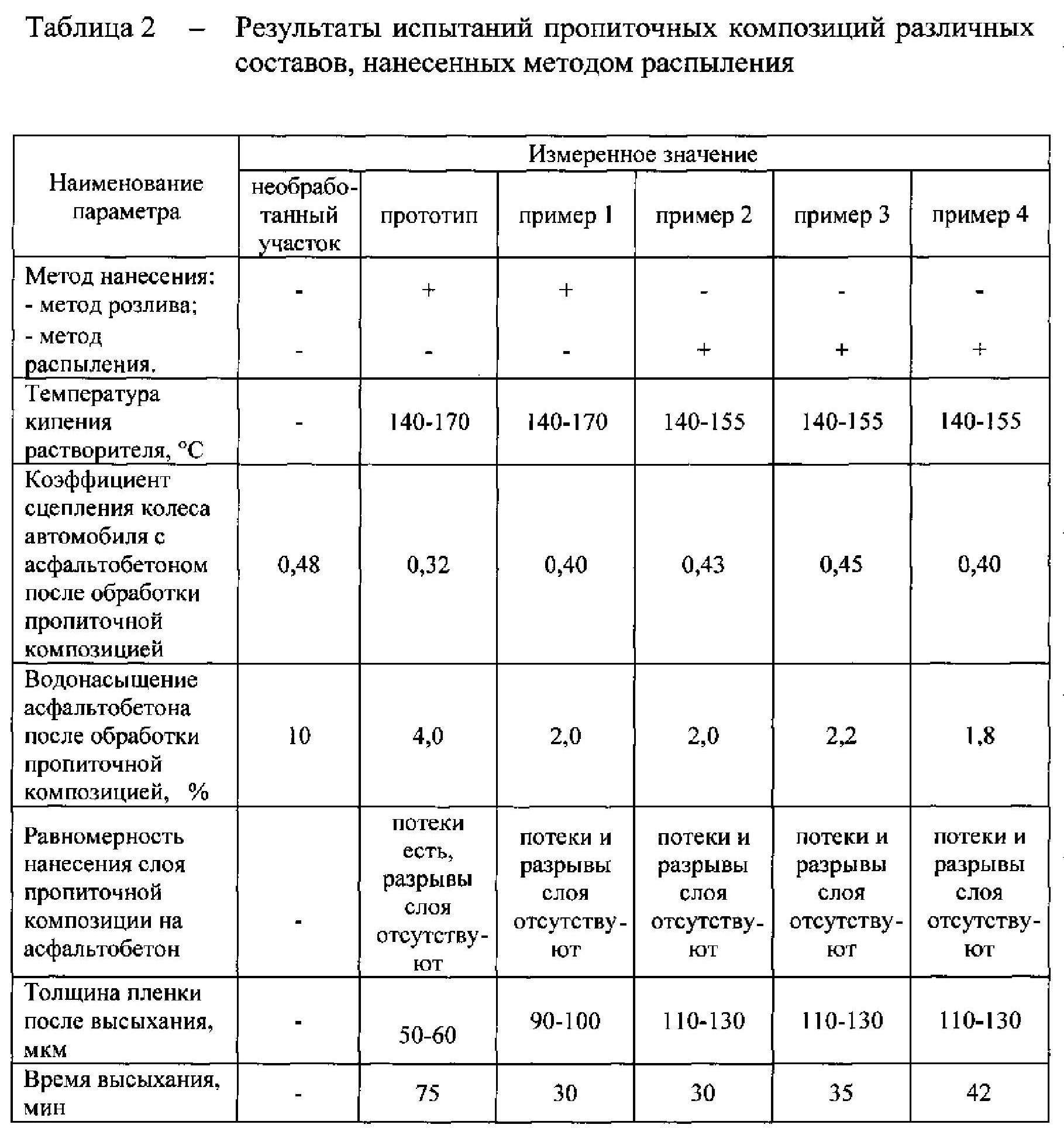

Помимо розлива, наиболее часто используемым методом нанесения является распыление. Однако выше рассмотренная композиция, применяемая преимущественно для нанесения покрытия методом розлива, не эффективна при нанесении ее при тех же условиях методом распыления. Как показали дополнительные исследования, при применении пропиточного раствора, имеющего указанный выше состав [RU 2516605, C08L 95/00, 2014] и полученного по приведенной в данном патенте схеме, имеют место неудовлетворительные эксплуатационные показатели. Одним из главных недостатков является неравномерность толщины пленки получаемого защитного покрытия, которая составляет 50-100 мкм. Увеличение расходных норм, для обеспечения большей толщины защитного покрытия, приводит к увеличению времени высыхания защитной композиции до 1,5 часа, снижению коэффициента сцепления колеса автомобиля с асфальтобетоном после обработки пропиточной композицией до предельно допустимого значения 0,3.

Для улучшения эксплуатационных показателей пропиточных композиций, наносимых на асфальтобетонные покрытия как методом розлива, так и методом распыления, а именно - для снижения водопоглощения, повышения теплостойкости, снижения времени высыхания, повышения коэффициента сцепления, предлагается новый способ получения пропиточной композиции, удовлетворяющей данным требованиям. Предлагаемый способ получения пропиточной композиции на основе модифицированного битума, применяемой для поверхностной обработки асфальтобетонных покрытий, осуществляется путем добавления к нагретому битуму при перемешивании нефтеполимерной смолы, введением в нагретую битумно-нефтеполимерную смесь модифицирующих добавок, а именно диатомита и высококонцентрированного раствора метилсиликоната калия и/или натрия, выдерживания смеси при определенном температурно-временном режиме, необходимом для достижения заданных показателей, разбавления смеси нефтяным растворителем, имеющим температуру кипения 140°С и выше и охлаждением полученной композиции, при этом модифицирующие добавки и растворитель добавляют к полимербитумному вяжущему в весовых количествах, соответствующих следующему заданному составу получаемой композиции: 52-55 мас. % нефтяного битума, 9,5-10 мас. % нефтеполимерной смолы, 0-3 мас. % минерального масла, 0,1 мас. % диатомита, 0,1 мас. % высококонцентрированного водного раствора метилсиликоната калия и/или натрия, 35 мас. % нефтяного растворителя, а процесс получения композиции проводят по следующей схеме: к битуму, нагретому до 158-162°С, при перемешивании со скоростью 170-200 об/мин добавляют нефтеполимерную смолу, нагревают смесь до 170-180°С, а затем охлаждают до 110-120°С и добавляют нефтяной растворитель, высококонцентрированный водный раствор метилсиликоната калия и/или натрия и диатомит, после чего полученную готовую пропиточную композицию охлаждают при перемешивании до 25-35°С и фасуют.

При получении пропиточной композиции, наносимой на асфальтобетонное покрытие методом розлива, в реакционную массу вводят нефтяные растворители с температурой кипения 140-170°С, а при получении композиции, наносимой на асфальтобетонное покрытие методом распыления вводят нефтяные растворители с температурой кипения 140-155°С.

При получении композиции, содержащей минеральное масло, к битуму, нагретому до 158-162°С, при перемешивании со скоростью 170-200 об/мин, одновременно с нефтеполимерной смолой добавляют минеральное масло.

Предпочтительным является применение битума с глубиной проникания иглы при 25°С, равной 61-90 (0,1 мм).

Предлагаемый способ отличается от известного способа, выбранного в качестве прототипа, как входящими в композицию компонентами, а именно модифицирующими добавками, так и их содержанием в получаемом составе, а также технологическими условиями получения конечной получаемой композиции. Как и в прототипе, основой композиции является битум. Количество битума в композиции составляет 52-55 мас. %. Предпочтительным является применение битума с глубиной проникания иглы при 25°С, равной 61-90 (0,1 мм). Это является средним значением глубины проникания битума в диапазоне ее изменения (от 40 до 200 (0,1 мм)). Выбранная величина глубины проникания иглы позволяет варьировать свойства битума путем его модификации в пределах данного без нанесения ущерба реологическим свойствам битума. Таким требованиям удовлетворяют следующие российские марки битума: битум БНД 60/90 ОАО «Славнефть-ЯНОС», БНД 60/90 ОАО «Уфимский НПЗ», БНД 60/90 ОАО «Лукойл», БВ 50/70 ОАО «Славнефть-ЯНОС».

Вторым компонентом пропиточной композиции, как и в прототипе, является нефтеполимерная смола (НПС), содержание которой составляет 9,5-10 мас. %. Как и в прототипе, в предлагаемый состав может быть включено минеральное масло (0-3 мас. %), например индустриальное масло марки И-20А или И-30А. Такое количество минерального масла позволяет влиять на увеличение растяжимости модифицированного битума, увеличение температуры размягчения, а следовательно, и теплостойкости пленки из пропиточной композиции на асфальтобетонном покрытии.

Содержание вяжущего компонента (битумно-нефтеполимерной смеси) в отличие от прототипа составляет 52-55 мас. %. При таком содержании вяжущего компонента пропиточная композиция проявляет самовыравнивающие свойства. Толщина защитной пленки при нанесении различными вариантами составляет более 100 мкм.

Для снижения водопоглощения асфальтобетонного покрытия после обработки его пропиточной композицией, в состав композиции включена гидрофобизирующая кремнийорганическая жидкость, в качестве которой используется высококонцентрированный 52-54%-ный водный раствор метилсиликоната калия и/или натрия, вводимый в количестве 0,1 мас. %. Это позволяет максимально (до 2%) снизить водопоглощение асфальтобетона.

Второй модифицирующей добавкой является порошок диатомитовый тонкодисперсный (ТУ 5716-013-25310144-2008), изготавливаемый путем сушки и измельчения из карьерной опал-кристобалитовой породы - диатомита, состоящей на 80-85% из диоксида кремния. Тонкодисперсный порошок диатомита обладает высокой удельной поверхностью, высокими сорбционными и водоотнимающими свойствами, плавится в диапазоне температур 1300-1450°С. Добавленный в пропиточную композицию в количестве 0,1 мас. % он улучшает равномерность нанесения композиции за счет структурирования межчастичного пространства, увеличивает теплостойкость пленки пропиточной композиции за счет высокой температуры плавления диоксида кремния. Он также снижает остаточную липкость покрытия, характерную для составов на битумной основе.

При получении пропиточной композиции, наносимой на асфальтобетонную поверхность методом распыления, используют нефтяные растворители с температурой кипения 140-155°С. Такими растворителями являются промышленные нефтяные растворители, предпочтительно используемые при нанесении пропиточной композиции методом распыления.

В качестве нефтяного растворителя в состав такой композиции вводится фракция, полученная перегонкой промышленного нефтяного растворителя, при температуре кипения в пределах 140-155°С и очищенная по известной методике от ароматических соединений и соединений серы. Такой растворитель в сочетании с низкой стоимостью, малой токсичностью и допустимой температурой вспышки является оптимальным для использования его при получении пропиточных композиций для асфальтобетонных покрытий. Пониженная температура кипения нефтяного растворителя по сравнению с прототипом позволяет сохранить высокую скорость высыхания композиции при увеличении толщины защитного слоя. Уменьшение температуры кипения нефтяного растворителя, при увеличении концентрации вяжущего компонента позволяет сохранить высокую скорость высыхания пропиточной композиции при увеличении толщины покрытия до 110-150 мкм.

При получении композиции, наносимой методом розлива, в состав вводится нефтяной растворитель с температурой кипения в пределах 140-170°С.

К таким растворителям относятся известные, применяемые ранее растворители, например широко используемые в технике растворители: уайт-спирит (диапазон температуры кипения 155-200°С), Лотоксан (Lotoxane FAST) (160°С), петролейный эфир. Данные растворители относятся к категории быстросохнущих и придающих защитному составу такие технологические свойства, как вязкость (ориентировочно 20-45 с). Предпочтительно, в качестве нефтяного растворителя в состав для нанесения методом розлива вводится фракция, полученная перегонкой промышленного нефтяного растворителя с температурой кипения в пределах 140-170°С и очищенная по известной методике от ароматических соединений и соединений серы. Такой растворитель в сочетании с низкой стоимостью, малой токсичностью и допустимой температурой вспышки является оптимальным для использования его при получении пропиточных композиций для асфальтобетонных покрытий.

На качество и эффективность получаемой композиции существенное влияние оказывают технологические параметры процесса, подобранные экспериментально, а именно последовательность добавления того или иного компонента, температура компонентов и смеси.

Далее изобретение иллюстрируется примерами и таблицами 1,2 (приводятся примеры способов приготовления пропиточных композиций различных составов).

Модифицированное битумное вяжущее получают по следующей схеме: 85 г битума с глубиной проникания иглы при 25°С, равной 61-90 (0,1 мм), разогревают в стальной чашке, снабженной верхнеприводной мешалкой, при постоянном перемешивании и контроле температуры. При достижении температуры битума 158-162°С, вносят 15 г нефтеполимерной смолы. Массу перемешивают 15 минут и проводят анализы на определение температуры хрупкости по Фраасу и глубины проникания иглы при 25°С.

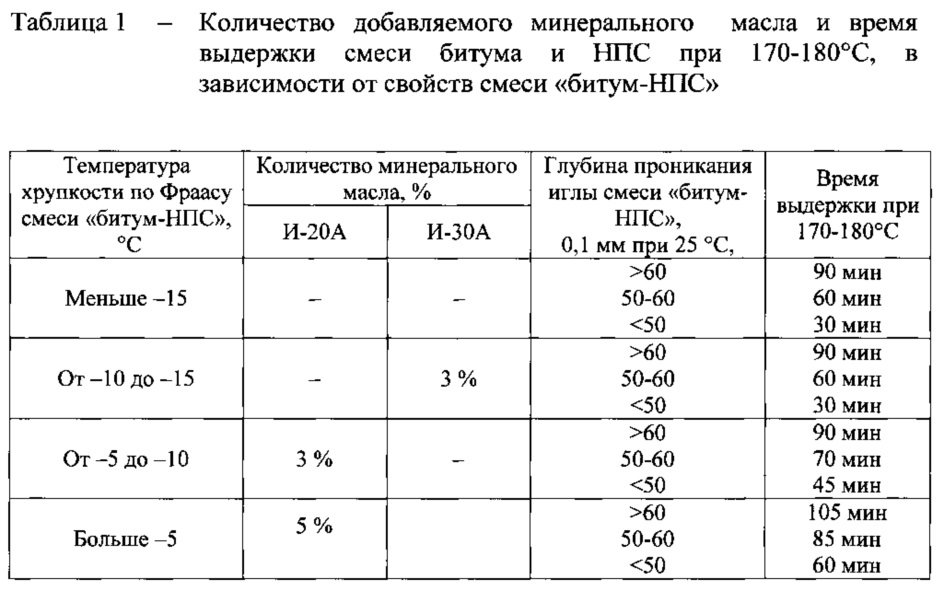

Время выдержки смеси битума и НПС при 170-180°С (в диапазоне 60-105 мин), в зависимости от величины температуры хрупкости по Фраасу и глубины проникания иглы при 25°С, и количество добавляемого минерального масла, в зависимости от глубины проникания иглы при 25°С, приведены ниже в Таблице 1. Указанные в таблице 1 технологические параметры модификации битума нефтеполимерной смолой и минеральным маслом найдены экспериментальным путем. Найдено, что температура хрупкости по Фраасу смеси «битум-НПС» определяет необходимость добавления минерального масла, для повышения морозостойкости пропиточной композиции. Обнаружено, что степень модификации битума нефтеполимерной смолой определяется временем выдержки смеси битума и НПС при 170-180°С и может быть определена при помощи величины глубины проникания иглы смеси «битум-НПС», 0,1 мм при 25°С.

После добавления минерального масла и модификации битума нефтеполимерной смолой и минеральным маслом (нагревания и выдерживания при 170-180°С), модифицированный битум охлаждают до 110-120°С, добавляют высококонцентрированный водный раствор метилсиликоната калия и/или натрия, диатомит и нефтяной растворитель, затем полученную готовую пропиточную композицию охлаждают при перемешивании до 25-35°С и фасуют. Получают 1002 г пропиточной композиции состава: 54,8% битума, 10,0% НПС, 0,1% диатомита, 0,1% ГКЖ, 35,0% растворителя.

Пример 1

550 г разогретого битума БНД 60/90 ОАО «Славнефть-ЯНОС» помещают в стальную емкость, снабженную нагревательной плиткой. Включают мешалку и устанавливают скорость вращения - 200 об/мин. Включают плитку на 450°С и начинают нагрев. При достижении температуры 158-162°С одномоментно добавляют 100 г нефтеполимерной смолы. При достижении температуры в массе 170°С засекают время. По достижении 175°С температуру плитки выставляют 320-330°С. По достижении 180°С отмечают время нагрева массы с 170 до 180°С. Если это время не превышает 15 минут, его не учитывают и выдерживают при 180°С время по таблице 1.

Если это время превышает 15 минут, то считают, что уже прошло время модификации, равное четверти времени нагрева. В случае использования новой партии битума или НПС по окончании выдержки отбирают образец на анализ.

Глубина проникания иглы при 25°С для модифицированного вяжущего составила 52 (0,1 мм).

В охлажденную или разогретую (если делался анализ) до 120°С массу вносят 350 г Lotoxane FAST, 1 г высококонцентрированного водного раствора метилсиликоната калия и/или натрия и 1 г диатомита, массу перемешивают 30 мин. После того как масса охладится до 25-35°С, ее затаривают в полиэтиленовую или стеклянную тару. Получают 1002 г пропиточной композиции состава: 55,0% битума, 9,8,0% НПС, 0,1% диатомита, 0,1% ГКЖ, 35% растворителя.

Пример 2

550 г разогретого битума БНД 60/90 ОАО «Славнефть-ЯНОС» помещают в стальную емкость, снабженную нагревательной плиткой. Включают мешалку и устанавливают скорость вращения - 200 об/мин. Включают плитку на 450°С и начинают нагрев. При достижении температуры 158-162°С одномоментно добавляют 100 г нефтеполимерной смолы. При достижении температуры в массе 170°С засекают время. По достижении 175°С температуру плитки выставляют 320-330°С. По достижении 180°С отмечают время нагрева массы с 170 до 180°С. Если это время не превышает 15 минут, его не учитывают и выдерживают при 180°С время по таблице 1.

Если это время превышает 15 минут, то считают, что уже прошло время модификации, равное четверти времени нагрева. В случае использования новой партии битума или НПС, по окончании выдержки отбирают образец на анализ.

Глубина проникания иглы при 25°С для модифицированного вяжущего составила 52 (0,1 мм).

В охлажденную или разогретую (если делался анализ) до 120°С массу вносят 350 г нефтяного растворителя с температурой кипения 140-155°С, 1 г высококонцентрированного водного раствора метилсиликоната калия и/или натрия и 1 г диатомита, массу перемешивают 30 мин. После того как масса охладится до 25-35°С, ее затаривают в полиэтиленовую или стеклянную тару. Получают 1002 г пропиточной композиции состава: 54,82% битума, 9,98% НПС, 0,1% диатомита, 0,1% ГКЖ, 35% растворителя.

Пример 3

550 г разогретого битума БНД 60/90 ОАО «Славнефть-ЯНОС» помещают в стальную емкость. Включают мешалку и устанавливают скорость вращения - 200 об/мин. Включают плитку на 450°С и начинают нагрев. При достижении температуры 158-162°С одномоментно добавляют 100 г нефтеполимерной смолы. При достижении температуры в массе 170°С засекают время. По достижении 175°С температуру плитки выставляют 320-330°С. По достижении 180°С отмечают время нагрева массы с 170 до 180°С.

Если это время превышает 15 минут, то считают, что уже прошло время модификации равное четверти времени нагрева. По окончании выдержки плитку отключают, массу охлаждают до 160°С, добавляют минеральное масло в количестве 19,5 г.

В случае использования новой партии битума или НПС, по окончании выдержки отбирают образец на анализ. Глубина проникания иглы при 25°С для модифицированного вяжущего составила 44 (0,1 мм).

В охлажденную или разогретую (если проводился анализ) до 120°С массу вносят 360 г нефтяного растворителя с температурой кипения 140-155°С, 1 г высококонцентрированного водного раствора метилсиликоната калия и/или натрия и 1 г диатомита, массу перемешивают 30 мин. После того как масса охладится до 25-35°С, ее затаривают в полиэтиленовую или стеклянную тару. Получают 1031,5 г пропиточной композиции состава: 53,32 % битума, 9,50% НПС, 1,98% минерального масла, 0,1% диатомита, 0,1% ГКЖ, 35% растворителя.

Пример 4

550 г разогретого битума помещают в стальную емкость, снабженную нагревательной плиткой. Включают мешалку и устанавливают скорость вращения - 200 об/мин. Включают плитку на 450°С и начинают нагрев. При достижении температуры 158-162°С одномоментно добавляют 100 г нефтеполимерной смолы. При достижении температуры в массе 170°С засекают время. По достижении 175°С температуру плитки выставляют 320-330°С. По достижении 180°С отмечают время нагрева массы с 170 до 180°С.

Если это время не превышает 15 минут, его не учитывают и проводят выдержку при 180°С в течение времени по таблице 1.

Если это время превышает 15 минут, то считают, что уже прошло время модификации, равное четверти времени нагрева.

По окончании выдержки плитку отключают, массу охлаждают до 160°С, добавляют минерального масло в количестве 33 г.

В случае использования новой партии битума или НПС, по окончании выдержки отбирают образец на анализ. Глубина проникания иглы при 25°С для модифицированного вяжущего составила 52 (0,1 мм).

В охлажденную или разогретую (если проводился анализ) до 120°С массу вносят 367 г нефтяного растворителя с температурой кипения 140-155°С, 1 г высококонцентрированного водного раствора метилсиликоната калия и/или натрия, массу перемешивают 30 мин. После того как масса охладится до 25-35°С, ее затаривают в полиэтиленовую или стеклянную тару. Получают 1052 г пропиточной композиции состава: 52,0% битума, 9,8% НПС, 3% минерального масла, 0,1% диатомита, 0,1% ГКЖ, 35% растворителя.

Для оценки сцепных свойств асфальтобетонного покрытия были проведены испытания на участке, обработанном составом, приведенным в примере 1, и составом-прототипом, методом розлива, составами 2, 3, 4 - методом распыления, и на участке, не обработанном составом для пропитки. Результаты приведены ниже в таблице 2.

Как следует из анализа данных таблицы 2, полученные по указанному способу составы примеров 1, 2, 3, 4 позволяют снизить водонасыщение до 2% при водонасыщении необработанного участка 10%, в отличие от прототипа - 4%.

При одинаковой толщине покрытия коэффициент сцепления колеса автомобиля с асфальтобетоном увеличивается до 0,45, улучшается равномерность нанесения, уменьшается время высыхания до величины, существенно меньше 50 мин (прототип - более 50 мин). Это достигается за счет введения модифицирующих водоотнимающих и гидрофобизирующих добавок, использования более низкокипящего растворителя, а также для оптимизации технологических параметров способа получения.

Одним из требований, предъявляемых к получаемому составу, является удобство его нанесения на поверхность. Новый предлагаемый состав после его получения (до нанесения) достаточное время не полимеризуется, не густеет, не расслаивается. Это обеспечивает его текучесть и равномерное распределение при распылении и розливе и быстрое проникновение в поры асфальтобетонного покрытия, даже при достаточно низких температурах.

Важным достоинством наносимого состава является и быстрота формирования из него защитной пленки, что сокращает время ремонтных работ на автомобильных дорогах. Предлагаемый состав повышает значительно качество асфальтобетона, на который он наносится в качестве защитного слоя.

Исследования показывают, что асфальтобетон, обработанный предлагаемой пропиточной композицией, высыхает в течение 15-30 минут, обладает низким водопоглощением, повышенной термостойкостью, устойчивостью к воздействию низких и высоких технологических и эксплуатационных температур, а также к воздействию инфракрасного солнечного излучения, что позволяет избегать таких деформаций на дорогах, как сдвиги, наплывы и т.п. Срок службы нанесенного пропиточного слоя составляет не менее 2-3-х лет.

При нанесении пропиточной композиции на асфальтобетонное покрытие эксплуатационные свойства асфальтобетонного дорожного покрытия улучшаются, при небольшой толщине покрытия повышается водостойкость, устойчивость к воздействию низких и высоких технологических и эксплуатационных температур, а также к воздействию инфракрасного солнечного излучения.