Результат интеллектуальной деятельности: Катализатор этерификации полиакриловой кислоты, способ получения катализатора и способ этерификации с его применением

Вид РИД

Изобретение

Изобретение относится к химической технологии, а именно к синтезу катализатора для этерификации полиакриловых кислот с различной молекулярной массой.

Получение эфиров поликарбоновых кислот, в частности эфиров полиакриловой кислоты, является актуальной задачей для многих отраслей промышленности. Такие эфиры применяются в бытовой химии, моющих средствах, в строительной индустрии, в качестве комплексонов и т.д.

Существует два принципиальных метода получения эфиров поликарбоновых кислот: первый метод - это полимеризация, второй - этерификация.

При использовании метода полимеризации вначале получается эфир акриловой кислоты, который затем вводится в реакцию полимеризации с акриловой кислотой. Преимуществом данного метода являются довольно мягкие условия проведения синтеза (температура реакционной массы редко превышает 80°С), но в то же время существенным недостатком является сложность контроля над процессом сополимеризации, течение которого легко может переходить в неконтролируемое состояние.

В отличие от полимеризации преимуществом метода этерификации является полная подконтрольность процесса, недостатком же является высокая температура, необходимая для проведения этерификации, которая вызывает протекание побочных нежелательных процессов. Решением данной проблемы может стать использование катализаторов, позволяющих снизить температуру этерификации и/или повысить скорость данного процесса.

Известно описание процесса каталитической этерификации поликарбоновых кислот, в том числе полиакриловой кислоты. В частности, описан способ этерификации поликарбоновых кислот в присутствии либо серной кислоты либо пара-толуолсульфокислоты - стандартных кислотных катализаторов этерификации (US Patent 6387176 B1, 14.05.2002). Процесс ведется при температуре до 180°С. Однако присутствие сильных кислот при высоких температурах негативно сказывается на получении конечного продукта. Низкомолекулярные кислоты вызывают, например, деструкцию метоксиполиэтиленгликоля (МПЭГ) - субстрата, используемого для этерификации, запускают процессы разрушения и декарбоксилирования основной цепи поликарбоновой кислоты.

Вместо низкомолекулярных кислот могут использоваться другие сернистые соединения (US Patent 6846882 В2, 25.01.2005). В этом случае применение получаемых продуктов ограничено неприятным характерным запахом сернистых соединений. Помимо сернистых соединений при каталитической этерификации полиакриловой кислоты можно использовать соединения фосфора (US Patent 7906591 В2, 15.05.2011). С одной стороны, это решает проблему неприятного запаха и коррозии оборудования, вызываемого серной кислотой или пара-толуолсульфокислотой, но с другой стороны, в этом случае реакция протекает при температуре 250°С в течение нескольких часов. Проведение синтеза при такой температуре, во-первых, приводит к большому количеству нежелательных побочных реакций и процессов, во-вторых, к удорожанию себестоимости конечного продукта, т.к. требуются большие затраты энергетических ресурсов. Тем не менее, данный патент можно рассматривать как наиболее близкий аналог-прототип катализатора для этерификации полиакриловой кислоты.

Задачей изобретения является получение металлокомплексного катализатора, обеспечение стабильности и контролируемости процесса этерификации при снижении энергетических затрат, а также увеличение ресурса эксплуатации технологического оборудования.

Указанная задача решается заявляемым катализатором этерификации полиакриловой кислоты, включающим гипофосфит марганца, гипофосфит натрия и воду, при следующем соотношении компонентов, мас. %: гипофосфит марганца 0,5-2; гипофосфит натрия 39,2-39,8 и вода - остальное до 100%.

Также задача решается способом получения катализатора этерификации полиакриловой кислоты, согласно которому готовят жидкофазную смесь из стехиометрических количеств водных растворов сульфата двухвалентного марганца и гипофосфита натрия, указанную смесь кипятят в течение пяти часов в инертной атмосфере до выпадения в осадок кристаллов гипофосфита марганца с последующим его отфильтровыванием, далее осадок последнего растворяют в концентрированном растворе гипофосфита натрия, а полученный раствор используют для катализа этерификации полиакриловой кислоты, которую осуществляют метоксиполитэтиленгликолем в присутствии катализатора, по п. 1, при этом реакционную смесь, состоящую из расчетных количеств метоксиполиэтиленгликоля, раствора полиакриловой кислоты и раствора катализатора, нагревают до кипения и отгоняют воду из среды реакции, после чего реакционную смесь перемешивают в течение четырех часов при температуре 165-170°С.

Сущность изобретения заключается в следующем.

В отличие от прототипа в настоящем изобретении в качестве каталитической системы предлагается использовать металлокомлексные соединения из группы переходных и редкоземельных металлов, в частности марганца (II). Применение комплексных соединений по сути активирует карбоксильные группы полиакриловой кислоты для нуклеофильной атаки кислорода терминальной -ОН группы метоксиполиэтиленгликоля. Сама же активация сводится к лигандному обмену в координационной сфере марганца (II). Для катализа конденсации использовались растворы солей металла в концентрированных растворах соответствующих натриевых солей. Натриевые соли служат для стабилизации комплексов и замедления обмена лигандов на молекулы воды.

Согласно изобретению для приготовления катализатора были использованы следующие ингредиенты: гипофосфит натрия моногидрат ГОСТ 200-76, сульфат марганца пентагидрат ГОСТ 435-77.

Для этерификации в присутствии предложенного катализатора была использована полиакриловая кислота производства компании BASF со следующими характеристиками: pH водного раствора - 1,5; плотность раствора - 1,16 г/см3; вязкость раствора - 170 МПа*с; массовая доля сухого вещества в растворе - 50%, а также метоксиполиэтиленгликоль (МПЭГ) с молекулярной массой 1000 производства ООО «Завод Синтанолов» ТУ 2483-013-71150986-2009 с изм. 1.

Глубину протекания этерификации поликислоты МПЭГ оценивали по следующей методике.

Использовался исходный образец 50%-ного водного раствора полиакриловой кислоты, образец 50%-го водного раствора частично этерифицированной полиакриловой кислоты, полидиаллилдиметиламмоний хлорид (ПДАДМАХ), 0.1 М раствор (24.9 г/л).

Метод основан на реакции между кислотными группами полиакриловой кислоты и четвертичными аммонийными группами ПДАДМАХ, которая приводит к выделению эквивалентного количества HCl. Последняя далее оттитровывается стандартным раствором щелочи в присутствии фенолфталеина. Образец кислоты (1.44 г 50%-ного раствора МПАК) помещается в мерную колбу, доводится до метки дистиллированной водой и тщательно перемешивается. Аликвоту (10 мл) переносят в колбу для титрования, добавляют туда 10 мл 0,1 М раствора ПДАДМАХ, через 5 минут добавляют 1-2 капли фенолфталеина и титруют стандартным раствором щелочи до перехода бесцветной окраски в устойчивую в течение не менее 30 секунд слабо-розовую. Титрование повторяют до получения не менее трех сходящихся результатов (высчитывают средний объем титранта V). Параллельно проводят холостой опыт с использованием исходной полиакриловой кислоты (высчитывают средний объем пошедшего титранта V0). Степень этерификации рассчитывают по следующей формуле:

степень этерификации (θ) = (1-V/V0)⋅100%.

Пример 1. В круглодонной колбе на 100 мл с обратным холодильником смешивают 15,1 г сульфата марганца (II) и 17,4 г гипофосфита натрия в 30 мл воды. Реакционную смесь кипятят в течение 5 ч в инертной атмосфере. Выпавшие игольчатые кристаллы гипофосфита марганца (II) отфильтровывают. Далее 0,5 г полученной соли растворяют в 99,5 г 40%-ного по массе водного раствора гипофосфита натрия (что соответствует содержанию 39,8 г гипофосфита натрия в 99,5 г его раствора) и используют полученный катализатор для этерификации полиакриловой кислоты.

Пример 2. Условия в примере 2 аналогичные примеру 1. Далее 1 г полученной соли растворяют в 99 г 40%-ного по массе водного раствора гипофосфита натрия (что соответствует содержанию 39,5 г гипофосфита натрия в 99 г его раствора) и используют полученный катализатор для этерификации полиакриловой кислоты.

Пример 3. Условия в примере 3 аналогичные примеру 1. Далее 2 г полученной соли растворяют в 98 г 40%-ного по массе водного раствора гипофосфита натрия (что соответствует содержанию 39,2 г гипофосфита натрия в 98 г его раствора) и используют полученный катализатор для этерификации полиакриловой кислоты.

Пример 4. В трехгорлую круглодонную колбу объемом 250 мл с термометром и насадкой для отгонки воды загружают 60 г метоксиполиэтетиленгликоля, 60 г раствора полиакриловой кислоты и 0,75 г раствора катализатора, полученного в примере 1. Реакционную смесь нагревают на масляной бане до кипения и отгоняют воду из среды реакции. После окончания отгонки воды реакционную смесь перемешивают еще 4 часа при температуре 165-170°С.

Пример 5. В трехгорлую круглодонную колбу объемом 250 мл с термометром и насадкой для отгонки воды, загружают 60 г метоксиполиэтетиленгликоля, 60 г раствора полиакриловой кислоты и 0,75 г раствора катализатора, полученного в примере 2. Реакционную смесь нагревают на масляной бане до кипения и отгоняют воду из среды реакции. После окончания отгонки воды, реакционную смесь перемешивают еще 4 часа при температуре 165-170°С.

Пример 6. В трехгорлую круглодонную колбу объемом 250 мл с термометром и насадкой для отгонки воды загружают 60 г метоксиполиэтетиленгликоля, 60 г раствора полиакриловой кислоты и 0,75 г раствора катализатора, полученного в примере 3. Реакционную смесь нагревают на масляной бане до кипения и отгоняют воду из среды реакции. После окончания отгонки воды реакционную смесь перемешивают еще 4 часа при температуре 165-170°С.

Пример 7. В трехгорлую круглодонную колбу объемом 250 мл с термометром и насадкой для отгонки воды загружают 60 г метоксиполиэтетиленгликоля, 60 г раствора полиакриловой кислоты и 0,75 г гипофосфита натрия. Реакционную смесь нагревают на масляной бане до кипения и отгоняют воду из среды реакции. После окончания отгонки воды реакционную смесь перемешивают еще 4 часа при температуре 165-170°С.

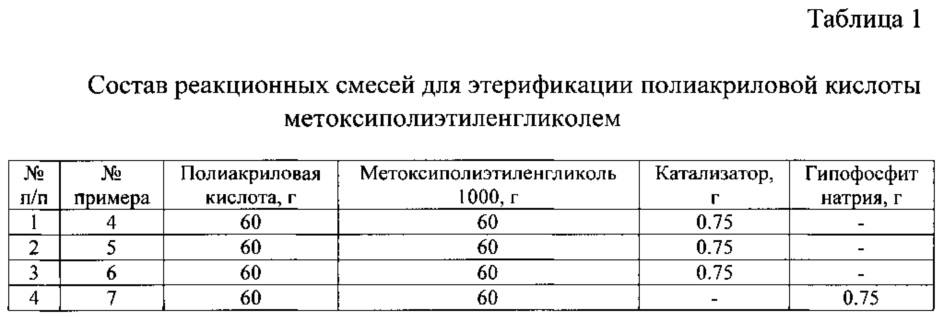

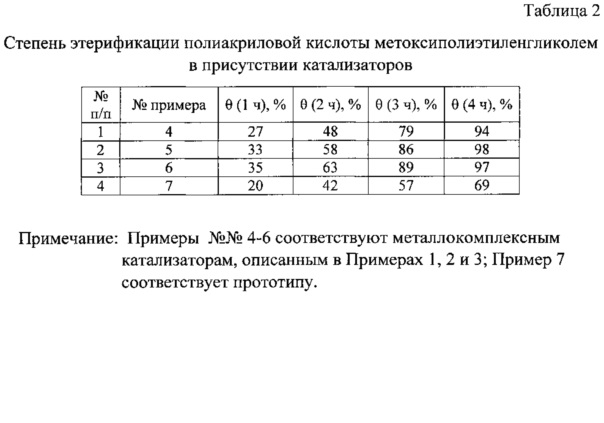

Составы реакционной смеси для этерификации приведены в таблице 1. Результаты глубины протекания этерификации, определенные по методике, приведенной выше, представлены в таблице 2.

Таким образом, использование металлокомплесного катализатора на основе марганца (II) приводит к более глубокой степени конверсии метоксиполиэтиленгликоля за меньшее время. Проведение процесса при более низкой температуре по сравнению с известными способами этерификации способствует снижению энергетических затрат, а отсутствие кислотных остатков практически препятствует развитию коррозии технологического оборудования, там самым увеличивая ресурс эксплуатации последнего.