СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ ПЕРЕХОДНЫХ МЕТАЛЛОВ, СОЕДИНЕНИЯ ПЕРЕХОДНЫХ МЕТАЛЛОВ И ИХ ПРИМЕНЕНИЕ

Вид РИД

Изобретение

Изобретение относится к способу получения соединений переходных металлов общего состава MeaCbNcHd, где Me - переходный металл или смесь переходных металлов, a=1-4, b=6-9, c=8-14, d=0-8, при этом реакционную смесь, состоящую из переходных металлов и/или соединений переходных металлов и неконденсированных или малоконденсированных C-N-H-соединений, подвергают тепловой обработке. Кроме того, изобретение относится к соответствующим полученным соединениям переходных металлов и их применению.

Изобретение относится к исходным веществам, а также условиям реакции систем веществ из углерода, азота, водорода и переходных металлов. В большом количестве работ сообщается о системах веществ C, N, H. Исследования систем веществ из C, N, H и переходных металлов концентрируются на получении нитридов и карбидов некоторых переходных металлов, а также на синтезе соединений внедрения, в которых переходный металл находится в графитовой, образованной из плоских элементов s-триазина, структуре нитрида углерода. Многие известные из уровня техники способы получения нитридов углерода включают пиролиз химических веществ и/или смесей веществ. DING. Z. (и др.) в ChemSusChem, Vol. 4, 2011, S. 274-281: «Synthesis of Transition Metal-Modified Carbon Nitride Polymers for Selective Hydrocarbon Oxidation» сообщает о получении графитового нитрида углерода, образованного из плоских элементов s-триазина, с встроенными в решетку графитового нитрида углерода переходными металлами (Cu, Ni, Mn, Fe, Co). Ding. Z. (и др.) получают «Transition Metal-Modified Carbon Nitride Polymers» (полимеры на основе нитрида углерода, модифицированного переходными металлами) тепловой обработкой реакционной смеси с молярным составом 94,7% дициандиамида и 5,3% хлорида металла при 500-600°C с продолжительностью 4 часа. Получают продукты реакции, у которых металл встроен в графитовую решетку полимерных гептазиновых колец. На порошковой рентгеновской дифрактограмме данные вещества показывают отражения Брэгга с d-значением: 3,230±0,020. Однако из уровня техники веществ известен недостаток, состоящий в том, что полученные в результате тепловой обработки графитовые структуры имеют нежелательные и неинтересные в экономическом отношении физические свойства.

Поэтому в основе данного изобретения лежит задача предложить способ получения соединений переходных металлов упомянутого вначале вида, который делает возможным требующее меньших затрат получение исходных веществ для получения экономически интересных материалов, в частности имеющих кубические фазы, содержащих углерод и азот материалов. Кроме того, задача данного изобретения состоит в том, чтобы предложить соответствующие полученные соединения переходных металлов.

Данную задачу решают с помощью способа с основными признаками согласно пункту 1 формулы изобретения, полученного таким образом соединения переходных металлов с признаками согласно пункту 14 формулы изобретения, соединения переходных металлов с признаками согласно пункту 28 и с помощью применения по изобретению данного соединения переходных металлов с признаками согласно пунктам 30 и 31. Предпочтительные варианты осуществления с целесообразными усовершенствованиями данного изобретения указаны в соответствующих зависимых пунктах формулы изобретения, при этом предпочтительные варианты осуществления способа следует рассматривать как предпочтительные варианты осуществления соединения переходных металлов. Также, наоборот, предпочтительные варианты осуществления соединений переходных металлов следует рассматривать как предпочтительные варианты осуществления способа.

Неожиданно было установлено, что при преобразовании неконденсированных или малоконденсированных C-N-H-соединений с переходными металлами и/или соединениями переходных металлов в зависимости от количества применяемого металла получаются совершенно разные продукты реакции. В основе данного изобретения лежат данные о том, что при тепловой обработке в первой области температур от 150°C до 570°C, в частности от 300°C до 540°C, реакционной смеси, состоящей из неконденсированных или малоконденсированных C-N-H-соединений, таких как, например, цианамид, дициандиамид, или меламин и достаточного для образования кластера количества переходного металла и/или соединений переходных металлов, причем содержание переходных металлов и/или соединений переходных металлов составляет по меньшей мере 6 мольных процентов, предпочтительно от 10 до 40 мольных процентов по отношению к реакционной смеси, образуются соединения общего состава MeaCbNcHd, где Me - переходный металл или смесь переходных металлов, a=1-4, b=6-9, c=8-14, d=0-8, в которых содержатся непосредственно или опосредованно соединенные с переходными металлами C6N9H4-элементы. Под содержанием переходных металлов и/или соединений переходных металлов, в частности, понимают долю 6 мол. %, 7 мол. %, 8 мол. %, 9 мол. %, 10 мол. %, 11 мол. %, 12 мол. %, 13 мол. %, 14 мол. %, 15 мол. %, 16 мол. %, 17 мол. %, 18 мол. %, 19 мол. %, 20 мол. %, 21 мол. %, 22 мол. %, 23 мол. %, 24 мол. %, 25 мол. %, 26 мол. %, 27 мол. %, 28 мол. %, 29 мол. %, 30 мол. %, 31 мол. %, 32 мол. %, 33 мол. %, 34 мол. %, 35 мол. %, 36 мол. %, 37 мол. %, 38 мол. %, 39 мол. % или 40 мол. %, а также соответствующие промежуточные значения, такие как 29,0 мол. %, 29,1 мол. %, 29,2 мол. %, 29,3 мол. %, 29,4 мол. %, 29,5 мол. %, 29,6 мол. %, 29,7 мол. %, 29,8 мол. %, 29,9 мол. % и т.д. Под первой областью температур от 150°C до 570°C, в частности, понимают температуру 150°C, 160°C, 170°C, 180°C, 190°C, 200°C, 210°C, 220°C, 230°C, 240°C, 250°C, 260°C, 270°C, 280°C, 290°C, 300°C, 310°C, 320°C, 330°C, 340°C, 350°C, 360°C, 370°C, 380°C, 390°C, 400°C, 410°C, 420°C, 430°C, 440°C, 450°C, 460°C, 470°C, 480°C, 490°C, 500°C, 510°C, 520°C, 530°C, 540°C, 550°C, 560°C, 570°C, а также соответствующие промежуточные значения, такие как 305°C, 315°C, 325°С, 335°C, 345°C или 535°C и 545°C.

Полученные способом по изобретению соединения переходных металлов содержат в качестве структурных элементов дииминотри-s-триазин. Только при упомянутом высоком содержании переходного металла в реакционной смеси возможно образование металлических кластеров, которые дают делокализованные электроны при конденсации неконденсированных или малоконденсированных C-N-H-соединений, таких как, например, меламин или дициандиамид, или цианамид, что приводит к образованию и стабилизации соединений, в которых таутомеры дииминотри-s-триазина соединены с переходными металлами. Образование графитовых структур при применении соединения переходных металлов по изобретению надежно предотвращается. Вместе с этим соединения переходных металлов по изобретению могут служить для получения экономически интересных материалов, в частности имеющих кубические фазы, содержащих углерод и азот материалов. Соединения переходных металлов по изобретению имеют структуру карбидов металлов, например, при применении никеля получают рентгеновскую дифрактограмму, сравнимую с дифрактограммой карбида никеля. Данные соединения получаются только при конверсии реакционной смеси с высоким содержанием переходного металла, то есть с содержанием по меньшей мере 6 мольных процентов, предпочтительно от 10 до 40 мольных процентов по отношению к количеству реакционной смеси. Отражения Брэгга на порошковых рентгенограммах соединений переходных металлов по изобретению подтверждают наличие веществ, которые имеют кристаллическую решетку, аналогичную карбидам металлов, например карбиду никеля. Исходя из тепловых свойств данных веществ, можно заключить, что при применении никеля в качестве переходного металла не образуется никакого карбида никеля Ni3C. Молярное отношение переходного металла и/или соединения переходных металлов к малоконденсированным C-N-H-соединениям составляет предпочтительно от 1:2 до 1:8.

В предпочтительных вариантах осуществления способа по изобретению тепловую обработку можно проводить как одностадийную или многостадийную или с колебаниями в пределах первой области температур. Кроме того, существует возможность, чтобы тепловую обработку в пределах первой области температур проводили в течение промежутка времени от 5 минут до 500 часов непрерывно или интервалами. Под промежутками времени от 5 минут до 500 часов, в частности, понимают промежутки времени 5 мин, 10 мин, 15 мин, 20 мин, 25 мин, 30 мин, 35 мин, 40 мин, 45 мин, 50 мин, 55 мин, 60 мин, 2 ч, 3 ч, 4 ч, 5 ч, 6 ч, 7 ч, 8 ч, 9 ч, 10 ч, 11 ч, 12 ч, 13 ч, 14 ч, 15 ч, 16 ч, 17 ч, 18 ч, 19 ч, 20 ч, 21 ч, 22 ч, 23 ч, 24 ч, 25 ч, 26 ч, 27 ч, 28 ч, 29 ч, 30 ч, 31 ч, 32 ч, 33 ч, 34 ч, 35 ч, 36 ч, 37 ч, 38 ч, 39 ч, 40 ч, 41 ч, 42 ч, 43 ч, 44 ч, 45 ч, 46 ч, 47 ч, 48 ч, 50 ч, 100 ч, 150 ч, 200 ч, 250 ч, 300 ч, 350 ч, 400 ч, 450 ч, 500 ч, а также соответствующие промежуточные значения, такие как 8 мин, 12 мин, 22 мин, 1,5 ч, 2,5 ч, 3,5 ч, 4,5 ч, 5,5 ч, 6,5 ч, 7,5 ч, 8,5 ч, 9,5 ч или 48,5 ч, 50,5 ч, 75,5 ч, 85,5 ч, 100,5 ч, или 255 ч.

В следующем предпочтительном варианте осуществления способа по изобретению переходные металлы и/или соединения переходных металлов выбирают из группы действующих как катализаторы переходных металлов или из группы образующих карбонильные комплексы элементов. Соединения переходных металлов по изобретению, в частности, получаются тогда, когда в реакционной смеси применяют образующие карбонильные комплексы и/или пригодные в качестве катализаторов гидрирования переходные металлы, такие как марганец, железо, кобальт, никель, платина, самостоятельно или в смеси. В качестве переходных металлов можно, например, применять никель и/или кобальт, и/или марганец, и/или железо, и/или платину, и/или ниобий, и/или железо, и/или вольфрам, и/или тантал, и/или медь, и/или цинк. Предпочтительно переходные металлы применяют в элементарной форме в виде порошка.

В следующем предпочтительном варианте осуществления способа по изобретению в качестве малоконденсированных C-N-H-соединений предпочтительно применяют цианамид, и/или дициандиамид аммония, и/или дициандиамид, и/или меламин. Под неконденсированными или малоконденсированными C-N-H-соединениями, в частности, понимают соединения, которые при дальнейшей конденсации переходят в предварительную стадию нитрида углерода, такую как мелем.

В следующем предпочтительном варианте осуществления способа по изобретению к реакционной смеси, состоящей из неконденсированных или малоконденсированных C-N-H-соединений и переходных металлов и/или соединений переходных металлов, добавляют цианиды, и/или цианокомплексы, и/или изоцианкомплексы, в частности такие, которые имеют кубическую структуру кристаллической решетки.

В следующем предпочтительном варианте осуществления способа по изобретению к реакционной смеси, состоящей из неконденсированных или малоконденсированных C-N-H-соединений и переходных металлов и/или соединений переходных металлов, перед и/или после одной или нескольких тепловых обработок в первой области температур добавляют порошок бора и/или соединения бора, такие как, например, борид лития LiB12 и/или другие образующие нитриды элементы и/или их соединения.

В предпочтительном варианте осуществления способа по изобретению после тепловой обработки в первой области температур от 150°C до 570°C происходит по меньшей мере одна дополнительная тепловая обработка во второй области температур от 520°C до 700°C. Под второй областью температур от 520°C до 700°C, в частности, понимают температуры 520°C, 530°C, 540°C, 550°C, 560°C, 570°C, 580°C, 590°C, 600°C, 610°C, 620°C, 630°C, 640°C, 650°C, 660°C, 670°C, 680°C, 690°C, 700°C, а также соответствующие промежуточные значения, такие как 545°C, 555°C, 565°С, 575°C, 585°C или 635°C и 645°C. При этом термолизе соединений переходных металлов по изобретению для образования стабильных комплексов переходных металлов поступают в распоряжение иминогруппы в качестве частей элементов изоциана. Свойство соединений переходных металлов по изобретению образовывать при термолизе вещества с кубической структурой кристаллической решетки объясняется наличием структур изоциана в молекуле дииминотри-s-триазина. В то время как, например, мелем при температуре выше 560°C преобразуется в подобный графиту C-N-материал, дииминотри-s-триазин-соединения переходных металлов по изобретению обладают исключительным свойством преобразовываться при термолизе в содержащий углерод и азот материал с кубической структурой кристаллической решетки. Из уровня техники неизвестно, чтобы с помощью тепловой обработки реакционной смеси, состоящей из, например, цианамида и/или дициандиамида, и/или меламина и одного и/или нескольких переходных металлов получались продукты реакции, в которых имеются C-N-H-соединения переходных металлов, которые при последующей тепловой обработке образуют имеющее кубические фазы, содержащее углерод, азот и водород вещество. Кроме того, из уровня техники неизвестно, чтобы вещества, имеющие такие кубические фазы, применяли для получения имеющих кубическую кристаллическую решетку карбидов и/или нитридов. Поэтому применение соединений по изобретению в качестве исходных веществ для получения материалов, содержащих углерод и/или азот, с кубической структурой кристаллической решетки также является объектом данного изобретения. При тепловой обработке соединения по изобретению при температуре более 520°C в качестве продукта термолиза получается имеющий кубическую структуру кристаллической решетки углерод. Если рентгеновская дифрактограмма продуктов термолиза имеет отражения Брэгга кубического углерода, это доказывает, что соединение по изобретению подверглось термолизу. Получение имеющих кубическую кристаллическую решетку содержащих углерод и/или азот веществ в мягких условиях реакции не только предоставляет лучшее техническое и экономическое решение для тех веществ, получение которых согласно уровню техники возможно только при требующих больших затрат технических условиях, таких как высокое давление и температура, но и открывает также возможности для развития новых материалов. Для специалистов не было ожидаемым, что при высоком содержании переходных металлов в состоящей из неконденсированных или малоконденсированных C-N-H-соединений и переходных металлов реакционной смеси образуются имеющие кубические фазы соединения переходных металлов в C-N-H-системах веществ. Данные соединения можно аналогично с содержащими переходные металлы соединениями в графитовом нитриде углерода Me-g-C3N4 рассматривать в качестве содержащих переходные металлы соединений в кубическом нитриде углерода Me-c-C3N4. При тепловой обработке соединений переходных металлов по изобретению во второй области температур от 520°C до 700°C, например, наблюдается транспорт никеля в газовой фазе. Данное наблюдение позволяет сделать вывод о том, что при тепловой обработке по изобретению соединений переходных металлов по изобретению аналогично тетрагональному комплексу тетракарбонила никеля(0) образуется тетрагональный комплекс тетраизоцианпереходный металл(0), который на месте служит для образования кубической кристаллической решетки данных веществ. Применение имеющих кубические фазы тетрагональных комплексов изоцианпереходный металл(0) в качестве реакционноспособных темплатов для получения содержащих кубические карбидные, и/или нитридные, и/или карбонитридные фазы веществ также является объектом данного изобретения. Соединения переходных металлов по изобретению, которые, например, имеют аналогичную карбиду никеля кристаллическую решетку и которые подвергаются упомянутой дополнительной тепловой обработке во второй области температур, неожиданно переходят в продукты реакции, которые на порошковой рентгеновской диаграмме имеют отражения Брэгга, которые характерны для веществ, соответствующих кубической, подобной алмазу, пространственной группе. При этом, например, определяются следующие d-значения: 2,045vs, 1,774s, диапазон колебаний: ±0,01 (ср.: кубический углерод d-значения: 2,043vs, 1,769w, 1,251s).

Кроме того, например, можно после добавления порошка бора и/или соединения бора, такого как, например, борида лития LiB12 и/или других, образующих нитриды элементов и/или их соединений, проводить дополнительную тепловую обработку во второй области температур. Из состоящей из соединений переходных металлов и порошка бора и/или соединений бора реакционной смеси при температуре тепловой обработки выше 500°C образуется кубический нитрид бора. Если на рентгеновской дифрактограмме продуктов реакции такой тепловой обработки обнаруживаются соответствующие кубическому нитриду бора отражения Брэгга, то данные отражения Брэгга являются доказательством наличия соединений переходных металлов по изобретению в применяемой для термолиза реакционной смеси.

В предпочтительном варианте осуществления способа по изобретению можно также вторую тепловую обработку проводить как одно- или многоступенчатую или с колебаниями в пределах второй области температур. Также существует возможность проводить вторую тепловую обработку таким образом, чтобы она охватывала первую и вторую область температур. Кроме того, существует возможность, чтобы тепловая обработка проходила в пределах второй области температур в течение промежутка времени от 5 минут до 500 часов непрерывно или интервалами. Под промежутками времени от 5 минут до 500 часов, в частности, понимают промежутки времени 5 мин, 10 мин, 15 мин, 20 мин, 25 мин, 30 мин, 35 мин, 40 мин, 45 мин, 50 мин, 55 мин, 60 мин, 2 ч, 3 ч, 4 ч, 5 ч, 6 ч, 7 ч, 8 ч, 9 ч, 10 ч, 11 ч, 12 ч, 13 ч, 14 ч, 15 ч, 16 ч, 17 ч, 18 ч, 19 ч, 20 ч, 21 ч, 22 ч, 23 ч, 24 ч, 25 ч, 26 ч, 27 ч, 28 ч, 29 ч, 30 ч, 31 ч, 32 ч, 33 ч, 34 ч, 35 ч, 36 ч, 37 ч, 38 ч, 39 ч, 40 ч, 41 ч, 42 ч, 43 ч, 44 ч, 45 ч, 46 ч, 47 ч, 48 ч, 50 ч, 100 ч, 150 ч, 200 ч, 250 ч, 300 ч, 350 ч, 400 ч, 450 ч, 500 ч, а также соответствующие промежуточные значения, такие как 8 мин, 12 мин, 22 мин, 1,5 ч, 2,5 ч, 3,5 ч, 4,5 ч, 5,5 ч, 6,5 ч, 7,5 ч, 8,5 ч, 9,5 ч или 48,5 ч, 50,5 ч, 75,5 ч, 85,5 ч, 100,5 ч или 255 ч.

Далее изобретение относится к соединениям переходных металлов общего состава MeaCbNcHd, где Me - переходный металл или смесь переходных металлов, a=1-4, b=6-9, c=8-14, d=0-8, которые получают способом, как упомянуто выше в рамках описания тепловой обработки в первой области температур. При этом данные соединения переходных металлов предпочтительно имеют структуру карбидов металлов.

Далее изобретение относится к соединениям переходных металлов общего состава MeaCbNcHd, где Me - переходный металл или смесь переходных металлов, a=1-4, b=6-9, c=8-14, d=0-8, при этом соединение переходного металла имеет по меньшей мере один непосредственно или опосредованно с переходным металлом или смесью переходных металлов связанный C6N9H4-элемент, который находится в виде дииминотри-s-триазина. Соединения переходных металлов содержат дииминотри-s-триазин в качестве структурных элементов. Только при упомянутом высоком содержании переходных металлов в реакционной смеси возможно образование металлических кластеров, которые предоставляют делокализованные электроны при конденсации неконденсированных или малоконденсированных C-N-H-соединений, таких как, например, меламин, или дициандиамид, или цианамид, что приводит к образованию и стабилизации соединений, в которых дииминотри-s-триазиновые таутомеры соединены с переходными металлами. Образование графитовых структур при применении соединений переходных металлов по изобретению надежно предотвращено. Вместе с этим соединения переходных металлов по изобретению могут служить для получения экономически интересных материалов, в частности имеющих кубические фазы, содержащих углерод и азот материалов. Соединения переходных металлов по изобретению имеют сравнимую с карбидами переходных металлов рентгеновскую дифрактограмму. Соединения переходных металлов по изобретению могут иметь, например, следующие структурные формулы: Me3C2HN(C6N9H4), Μе6C4Η2(C6N9H4)2 или Μе3(C6N9H4)3. При этом соединения переходных металлов имеют предпочтительно структуру карбидов металлов.

Согласно данному изобретению полученные способом, описанным выше в рамках тепловой обработки в первой области температур соединения переходных металлов применяют для получения имеющих кубическую кристаллическую решетку, содержащих углерод и/или азот веществ.

Также изобретение включает применение тетрагональных комплексов изоцианпереходный металл(0) для получения имеющих кубическую кристаллическую решетку, содержащих углерод и/или азот веществ. Согласно данному изобретению соединения переходных металлов и тетрагональные соединения тетраизоцианпереходный металл(0) можно применять в качестве реакционноспособных темплатов для получения содержащих кубические карбиды, нитриды и/или карбонитриды веществ. Добавление содержащих CN-группы соединений, таких как, например, имеющих кубическую структуру кристаллической решетки цианидов и/или цианокомплексов к реакционной смеси по изобретению расширяет возможность применения данной реакционной смеси в качестве реакционноспособного темплата.

Данное изобретение предоставляет максимально простой доступ к веществам по изобретению. Решающим отличительным признаком способа по изобретению является выбор переходных металлов. Переходные металлы, например, выбирают из группы образующих карбонилы переходных металлов. Следующим отличительным признаком способа по изобретению является состав реакционной смеси. Молярная доля переходного металла в реакционной смеси составляет по меньшей мере 6 процентов. Предпочтительно применяют реакционную смесь с молярной долей переходного металла от 10 до 40 процентов. Реакционную смесь можно в виде насыпного материала подвергать тепловой обработке. При появлении фазы расплава с помощью пригодных мер, таких как встряхивание или перемешивание, предотвращают расслаивание участников реакции. Тепловая обработка может происходить или одно-, или многоступенчато. При многоступенчатой тепловой обработке после каждой стадии процесса можно проводить измельчение и гомогенизацию получаемых продуктов реакции. Кроме того, многоступенчатая тепловая обработка может состоять из предварительной обработки одной и/или нескольких основных обработок. Предварительная обработка включает, в частности, нагревание реакционной смеси до одной и/или нескольких температур предварительной обработки, выдерживание при этих температурах предварительной обработки, охлаждение, измельчение и гомогенизацию полученных продуктов предварительной обработки. Температуры предварительной обработки находятся предпочтительно в области от 150°C до 400°C. Под температурами предварительной обработки, в частности, понимают температуры 150°C, 160°C, 170°C, 180°C, 190°C, 200°C, 210°C, 220°C, 230°C, 240°C, 250°C, 260°C, 270°C, 280°C, 290°C, 300°C, 310°C, 320°C, 330°C, 340°C, 350°C, 360°C, 370°C, 380°C, 390°C, 400°C, а также соответствующие промежуточные значения, такие как 245°C, 255°C, 265°C, 275°C, 285°C, 335°C или 345°C. В данной области температур принципиально могут встречаться фазы расплава, которые могут вызывать, в зависимости от состава реакционной смеси, реакции преобразования, связанные с интенсивным выделением газов. Продолжительность выдержки - принципиально некритический параметр. Обычно продолжительность предварительной обработки составляет от 10 мин до нескольких часов. Под промежутком времени от 10 мин до нескольких часов, в частности, понимают промежуток времени 10 мин, 15 мин, 20 мин, 25 мин, 30 мин, 35 мин, 40 мин, 45 мин, 50 мин, 55 мин, 60 мин, 2 ч, 3 ч, 4 ч, 5 ч, 6 ч, 7 ч, 8 ч, 9 ч, 10 ч, 11 ч, 12 ч, 13 ч, 14 ч, 15 ч, 16 ч, 17 ч, 18 ч, 19 ч, 20 ч, а также соответствующие промежуточные значения, такие как 1,5 ч, 2,5 ч, 3,5 ч. После предварительной обработки получается продукт, в котором переходный металл может находиться в частично прореагировавшей форме. Основная обработка включает нагревание полученных после предварительной обработки, измельченных и гомогенизированных продуктов или/и нагревание исходной реакционной смеси до одной и/или нескольких температур основной обработки, а именно первой и/или второй области температур, выдержку при данных температур, охлаждение до комнатной температуры, измельчение и гомогенизацию. Применяемые для первой тепловой обработки для получения соединений переходных металлов температуры находятся в первой области температур от 150°C до 570°C, в частности от 300°C до 540°C или от 400°C до 550°C. Во время второй тепловой обработки соединений переходных металлов по изобретению полученные, измельченные и гомогенизированные соединения переходных металлов подвергают обработке во второй области температур от 520°C до 700°C, предпочтительно от 550°C до 590°C. Продолжительность обработки составляет от нескольких минут до нескольких часов. При этом получают вещество, которое на порошковой рентгенограмме имеет характерные для кубического углерода отражения Брэгга. Если к соединению переходных металлов и/или к полученному после второй тепловой обработки веществу добавляют образующий нитрид и/или карбид элемент, например элементарный бор и/или соединение бора, то смесь гомогенизируют и подвергают следующей тепловой обработке в области температур от 500°C до 700°C, в частности от 660°C до 620°C, с продолжительностью от нескольких минут до нескольких часов, тогда получают другой продукт реакции, который на порошковой рентгенограмме имеет, например, похожие на кубический нитрид бора отражения Брэгга.

Тепловую обработку содержащей C-N-H-соединения и переходные металлы реакционной смеси можно проводить в стандартных, пригодных для данной реакции емкостях из металла, стекла или кварцевого стекла. Образующиеся при тепловой обработке летучие побочные продукты предпочтительно удаляют во время и/или после каждой стадии обработки, например, позволяя улетучиться, а также посредством диффундирования или абсорбирования. Тепловую обработку можно проводить при пониженном давлении, и/или при нормальном давлении или/и при умеренном повышенном давлении, или/и при полученном с помощью прикладывания внешнего давления высоком давлении. Тепловую обработку можно проводить с защитным газом или без защитного газа. Полученные после тепловой обработки продукты реакции предпочтительно находятся в виде воспроизводимых твердых веществ.

Исследования и рассуждения позволяют ожидать, что с помощью имеющих кубические фазы, содержащих углерод и азот веществ можно получать новые материалы. Полученные способом по изобретению соединения и вещества могут иметь свойства, которые делают выгодным их применение в самых различных областях, например в качестве катализаторов в органических реакциях, в качестве кристаллических электролитов, в области накопителей энергии, чувствительных элементов, полупроводников, наполнителей, шлифовальных и полирующих средств, керамики и металлокерамики. Свойства веществ по изобретению могут изменяться, если к реакционной смеси добавить другие элементы и/или их соединения, например карбиды, нитриды, бориды, цианиды и/или цианокомплексы. Также получение и применение таких содержащих другие элементы, содержащих металлы, в частности имеющих кубические фазы, содержащих углерод и азот веществ является объектом данного изобретения.

Следующие отличительные признаки данного изобретения следуют из изображений, а также из последующих примеров. При этом отдельные отличительные признаки могут быть осуществлены индивидуально или в комбинации друг с другом в варианте осуществления данного изобретения. Следующие примеры подтверждают данное изобретение, но не ограничивают его. Далее следующие примеры подтверждают применение различных переходных металлов и соединений переходных металлов, а также применение соединений по изобретению в реакционной системе углеводороды - аммиак. В зависимости от параметров реакции, концентрации металла в реакционной смеси, скорости нагревания, давления газа, температуры и продолжительности тепловой обработки получаются различные типы структур соединений по изобретению.

Пример 1

Тепловая обработка реакционной смеси с молярным отношением никеля к дициандиамиду = 1:4,2 для получения соединения переходного металла

Из смеси порошка никеля и дициандиамида с молярным соотношением 1:4,2 интенсивным перемешиванием получали гомогенную смесь. 2,5 г данной реакционной смеси помещали в снабженный устройством для регулирования давления реактор из стекла. Сначала смесь нагревали до начала плавления дициандиамида и при данной температуре (примерно 205°C) выдерживали около 2 минут. Во время данной фазы реактор встряхивали для того, чтобы предотвратить расслаивание из-за оседания частиц никеля. После начала сильно экзотермичной, распознаваемой по ударам газа реакции разложения дициандиамида и одновременного подъема температуры реакционной смеси до примерно 360°C производили выравнивание давления. При последующей тепловой обработке данную реакционную смесь в течение 30 минут нагревали до 520°C и затем в течение 20 минут выдерживали при температуре от 520 до 530°C. После охлаждения до комнатной температуры и выгрузки из реактора в качестве продукта реакции получали оливково-коричневый порошок, характеризуемый следующими d-значениями отражений Брэгга: 3,253w, 2,933w, 2,294s, 2,172s, 2,029vs, 1,577s (добавления к d-значениям означают: w = слабо, s = сильно; vs = очень сильно).

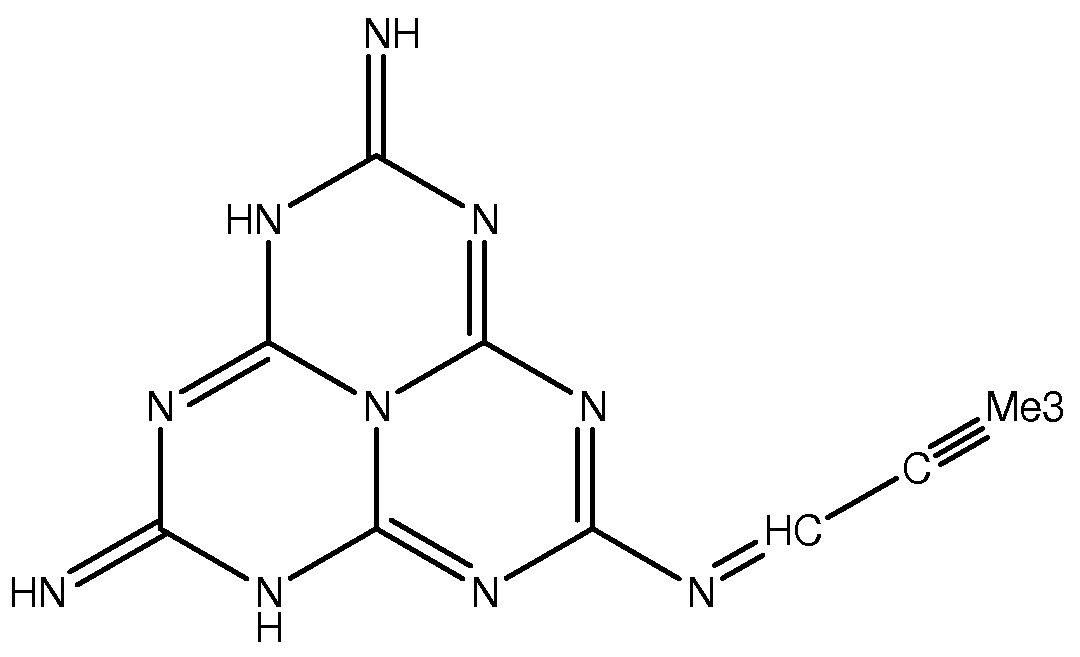

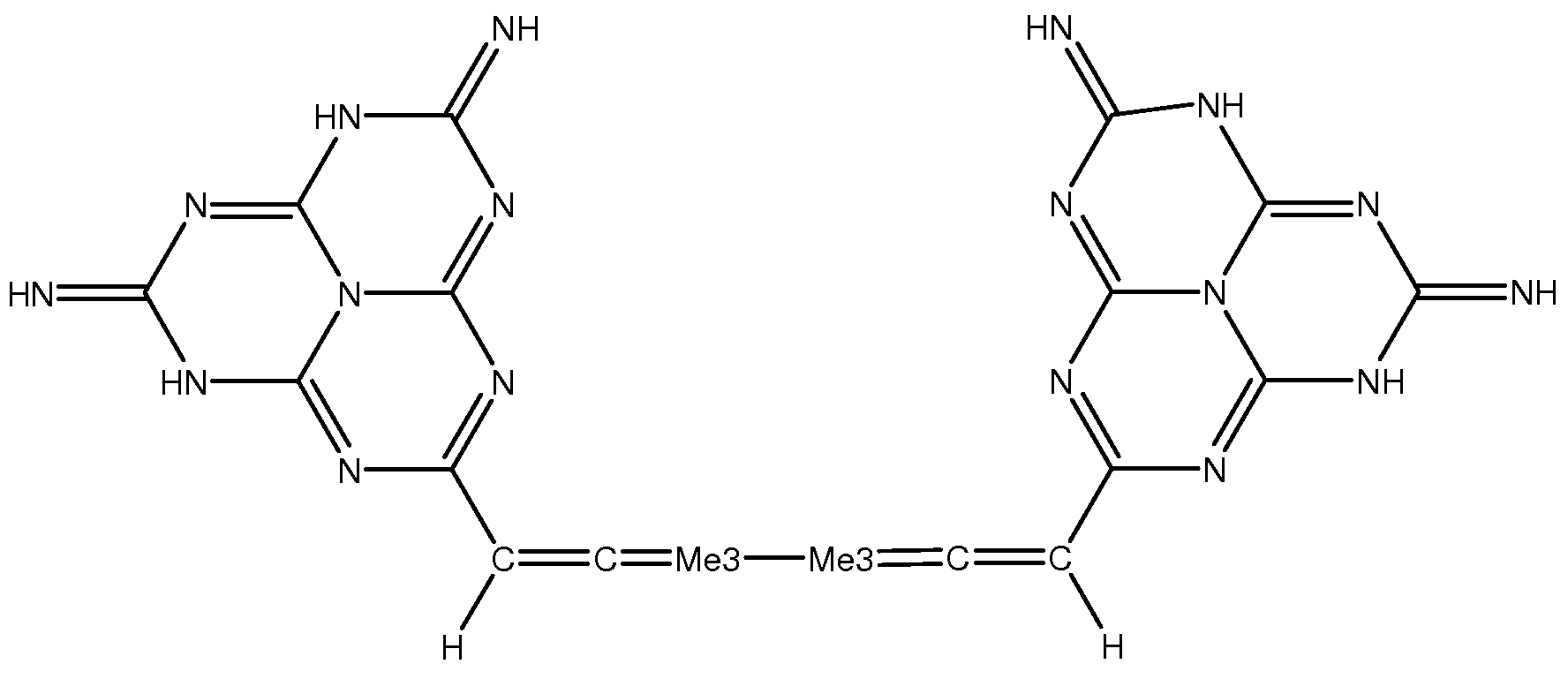

Полученный в качестве продукта реакции порошок без дополнительной переработки подвергали элементному анализу. Анализ C-N-H-O-элементов сжиганием дал следующие значения в массовых процентах: углерод - 22,9, азот - 34,07, водород - 1,16, кислород - 1,68 и никель 40,19 (по разнице от 100). Исходя из значений элементного анализа, вычислили следующий стехиометрический состав продукта реакции: Ni3C8N10H5. При получении описанного в примере 1 продукта реакции часть тепловой обработки проводили под давлением NH3. Суммарная формула Ni3C8N10H5 соответствует соединению, в котором (C6N9H4)-радикал через элемент -N=CH-C соединен с Me3-кластером. Соединение имеет структуру: Ni3C2NH(C6N9H4) и может быть представлено следующим образом:

Пример 2

Тепловая обработка реакционной смеси с молярным отношением никеля к дициандиамиду = 1:2,15 для получения соединения переходных металлов

Получали реакционную смесь из порошка никеля и дициандиамида с молярным соотношением 1:2,15. Реакционную смесь помещали в реактор из стекла. В реакторе создавали вакуум, реакционную смесь нагревали до примерно 200-230°C, фаза расплава, встряхивание, небольшие удары газа. Затем реакционную смесь в течение 20 минут нагревали до 520°C и при данной температуре выдерживали 40 минут. После охлаждения получали коричневый продукт реакции. После измельчения и гомогенизации продукт реакции без дальнейшей переработки подвергали элементному анализу. Анализ C-N-H-O-элементов сжиганием дал следующие значения в массовых процентах: углерод - 22,6, азот - 29,8, водород - 1,14, кислород - 1,85 и никель 44,61 (по разнице от 100 масс. %). Продукт реакции имел следующие d-значения: 2,29s, 2,17s, 2,0289vs, 1,57s. Исходя из значений элементного анализа, вычислили следующий стехиометрический состав продукта реакции: Ni3C8N9H5. Получилось димерное соединение: (C6N9H4)-CH=C=Me2-Me-Me-Me2=C=HC-(C6N9H4). Соответствующую структурную формулу Ni6C4H2(C6N9H4)2 можно представить следующим образом (где Me=Ni):

Пример 3

Из реакционной смеси, состоящей из дициандиамида и порошка никеля с молярным соотношением 4,5:1, способом, описанным в примере 1, при температуре первой тепловой обработки 400°C и продолжительности обработки 100 минут получали соединение переходного металла. 0,5 г данного продукта реакции помещали в реактор из стекла, наполненный реактор снабжали открытым капилляром и помещали в трубчатую печь. Таким образом, помещенный в трубчатую печь продукт реакции подвергался второй тепловой обработке при температуре 570°C-580°C в течение 30 минут. После охлаждения в качестве продукта реакции получали серо-коричневый порошок. Полученные с помощью рентгеновской дифракции на порошковом дифрактометре d-значения 2,054vs и 1,780s очень близки известным d-значениям кубической фазы углерода 2,043 и 1,769.

Пример 4

Реакционную смесь, состоящую из дициандиамида, порошка никеля и порошка марганца в молярном соотношении 8:1:1 обрабатывали способом, описанным в примере 1. Температура тепловой обработки: 500°C, продолжительность: 60 минут. Первый продукт реакции: серый порошок со следующими d-значениями: 2,300s, 2,158s, 2,033vs, 1,577s. 0,7 г гомогенизированного продукта реакции/порошка интенсивно смешивали с 0,15 г аморфного порошка бора и данную смесь помещали в реактор из кварцевого стекла. Оснащенный устройством для регулирования давления наполненный реактор помещали в печь для обработки и в течение 4,5 часов подвергали следующей тепловой обработке при температуре 580°C. В качестве следующего продукта реакции получали коричневый порошок, характеризуемый следующими d-значениями отражений Брэгга: d-значения: 2,089vs, 1,791s, 1,765w.

Найденные d-значения 2,089vs и 1,791s находятся в области известных для кубического нитрида бора отражений Брэгга с d-значениями 2,078vs и 1,804s. В качестве следующего (конечного) продукта реакции получалось содержащее никель, марганец, углерод, азот, водород и бор соединение. Это наблюдение свидетельствует о том, что при дополнительной тепловой обработке соединений переходных металлов образующиеся кубически фазы углерода в присутствии бора в реакционной смеси действуют на месте как реакционноспособные темплаты с образованием имеющего кристаллическую решетку кубического нитрида бора соединения. Это доказывает существование имеющих кубическую кристаллическую решетку, содержащих углерод и азот веществ, которые способны передавать кубическую структуру при образовании нитридов.

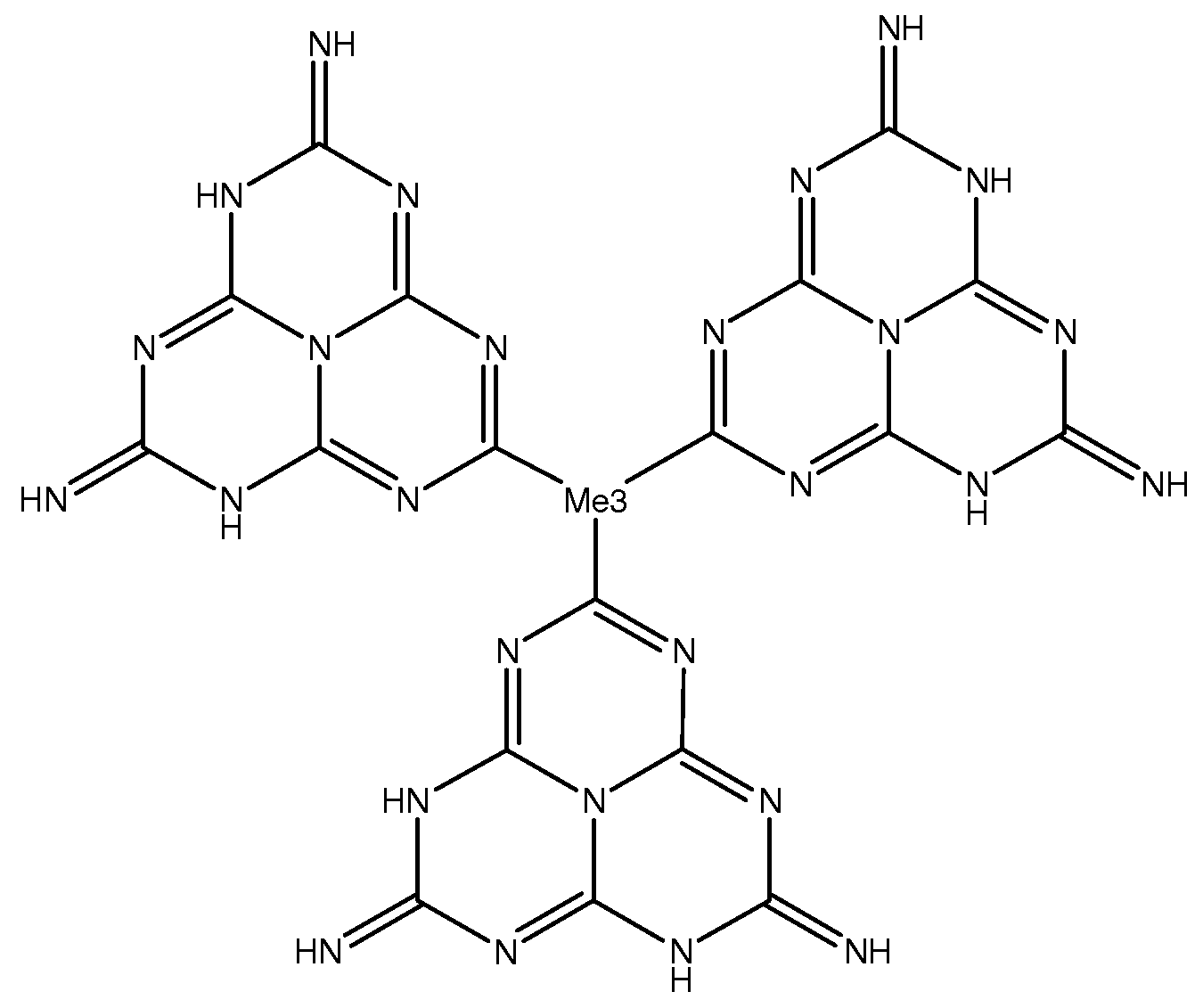

У описанного в примере 4 полученного из дициандиамида порошка никеля и порошка марганца в молярном соотношении 8:1:1 при температуре 500°C и продолжительности обработки 60 минут первого продукта реакции с d-значениями 2,30s, 2,158s, 2,033vs, 1,57s при элементном анализе получались следующие значения: C - 27,85 масс. %, H - 1,58 масс. %, N - 48,67 масс. %, Ni/Mn=21,9 масс. % (по разнице от 100 масс. %). Суммарная формула: MeC6N9Н4 (Me=(Ni/Mn)). Структурную формулу Me3(C6N9Н4)3 можно представить следующим образом:

Из другой реакционной смеси, такой как в примере 4, только с порошком никеля, с молярным соотношением дициандиамид:никель = 4:1 и с такими же условиями получался продукт реакции с d-значениями: 3,26s, 2,29s, 2,17s, 2,028vs, 1,57s и со следующими значениями химического элементного анализа: C - 28,44%, H - 1,68%, N - 47,93%, разница от 100 = металл. Суммарная формула: NiC6N9Н4; структурная формула: Ni3(C6N9Н4)3 (см. также пример 4; Me=Ni).

При тепловой обработке реакционной смеси, соответствующей уровню техники, состоящей из дициандиамида и 5,4 мол. % никеля, с продолжительностью 50 ч при температуре 570°C, получалось соединение с составом Νi(C6N9Н4)3, характеризуемое d-значением 3,23. В данном продукте термолиза металл встроен в графитовую кристаллическую решетку полимерных гептазиновых колец. При термолизе соединений переходных металлов по изобретению, таких как, например, Ni3(C6N9H4)3, напротив, получается кубическая кристаллическая решетка углерода, характеризуемая d-значениями 2,054vs, 1,77s и 1,25. Обращающие на себя внимание различия свойств обоих соединений можно достоверно объяснить тем, что молекулы C6N9H4 существуют в двух таутомерных формах. В Νi(C6N9H4)3 находится C6N9H4 как диаминотри-s-триазин, в Ni3(C6N9H4)3, напротив, - как диииминотри-s-триазин. Образование стабильных дииминотри-s-триазин таутомеров при тепловой обработке реакционной смеси, состоящей из дициандиамида или похожего малоконденсированного C-N-H-соединения и высокой доли переходного металла, следует приписывать наличию металлических кластеров и вместе с этим предоставлению делокализованных электронов.

В упомянутых выше соединениях Ni3C8N10H5 (пример 1) и Νi3С8Ν9Η5 (пример 2) различают структурные элементы дииминотри-s-триазина в описанных структурных формулах. Если рассматривать молекулу дииминотри-s-триазина, то можно увидеть, что иминогруппы находятся как соединенные с азотом структурные элементы изоцианводорода. Наличие данных структурных элементов при термолизе соединений переходный металл-дииминотри-s-триазин приводят к образованию комплексов переходный металл-изоциан.

Пример 5

С помощью интенсивного перемешивания получали реакционную смесь, состоящую из цианамида, порошка никеля, порошка марганца, порошка цианида цинка и порошка бора в молярном соотношении 2,8:1:1:1:6,3. 2,6 г данной смеси помещали в никелевую трубу (внутренний диаметр 6,0 мм), трубу с обеих сторон закрывали и помещали в контейнер с внутренним диаметром 12 мм. Пространство между контейнером и трубой заполняли меламином, контейнер закрывали и помещали в камерную печь. После первой тепловой обработки в течение 90 минут при 540-560°C происходила модифицированная основная обработка с продолжительностью 4 дня, при этом во время каждых 12 часов в печи выдерживались следующие температуры: 590, 540, 600, 560, 610, 540, 620, затем 6 часов 630 и 9 часов 660°C. В качестве продукта реакции получили 1,8 г черно-коричневого порошка, характеризуемого следующими d-значениями отражений Брэгга: 4,757s, 2,691s, 2,116vvs, 2,0351w, 1,835vs, 1,675s, 1,297s и 1,107s.

Полученные d-значения 2,116vvs и 1,835vs и 1,297s демонстрируют схожесть с отражениями Брэгга для кубического нитрида бора на порошковой рентгенограмме. Различие между двумя отражениями 2,116 и 1,835 составляет 0,281, и у c-BN данное значение составляет 0,274. Термостойкость 9 часов при 660°C можно расценивать как дополнительный признак наличия содержащих кубический нитрид бора веществ.

Пример 6

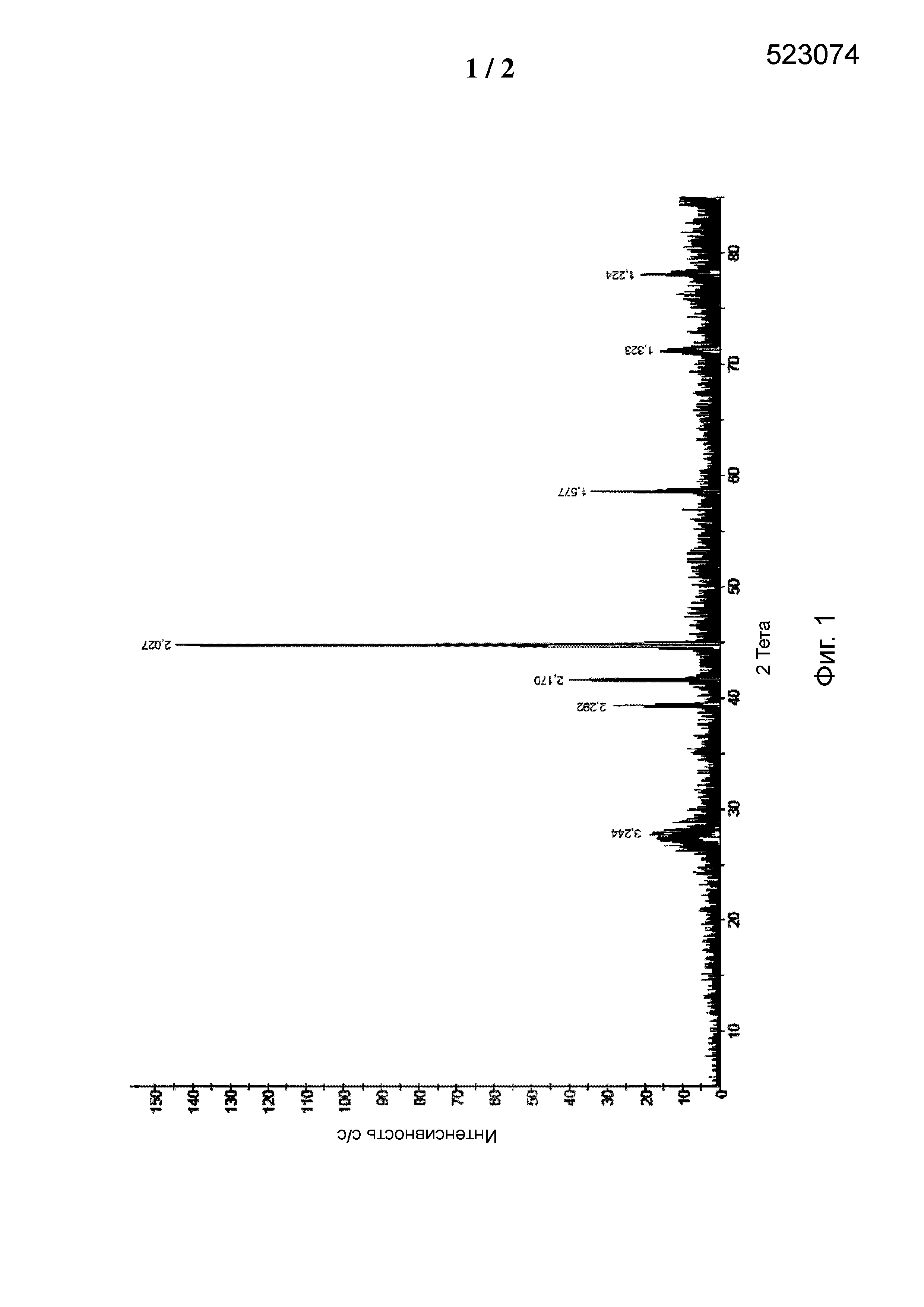

Получение соединения переходного металла состава MeC6N9H4, где Me=Ni. Из 0,7 г порошка никеля и 4,3 г дициандиамида посредством интенсивного перемешивания получали гомогенную смесь. Все количество реакционной смеси нагревали в открытой пробирке из кварцевого стекла на горелке до начала экзотермической реакции разложения дициандиамида. Затем пробирку закрывали и помещали в нагретую до примерно 540°C камерную печь. После 45 минут пробирку извлекали, при этом температура была 535°C. Получали 3,2 г светло-коричневого, немагнитного продукта реакции. Результаты элементного анализа гомогенизированного продукта в массовых процентах: C - 28,44, N - 47,93, H - 1,68, и никель, рассчитанный по разнице от 100-21,95. Продукт имел следующие отражения Брэгга: 3,244s, 2,292s, 2,170s, 2,027vs, 1,577s, 1,224s (см. фиг. 1).

Описанный в примере 6 продукт реакции получился благодаря тепловой обработке реакционной смеси при атмосферном давлении. Исходя из элементного анализа, суммарная формула представляет собой NiC6N9H4. Соединение имеет аналогичную карбиду никеля Ni3C кристаллическую решетку, вследствие чего данное соединение имеет структуру Ni3(C6N9H4)3. Соответствующая структурная формула Ni3(C6N9H4)3 соответствует формуле из примера 4. В данном соединении с тримерной структурой каждый атом Ni из Ni3-кластера соединен с дииминотри-s-триазином.

Пример 7

Получение продукта реакции, который содержит углерод, находящийся в кубической кристаллической решетке

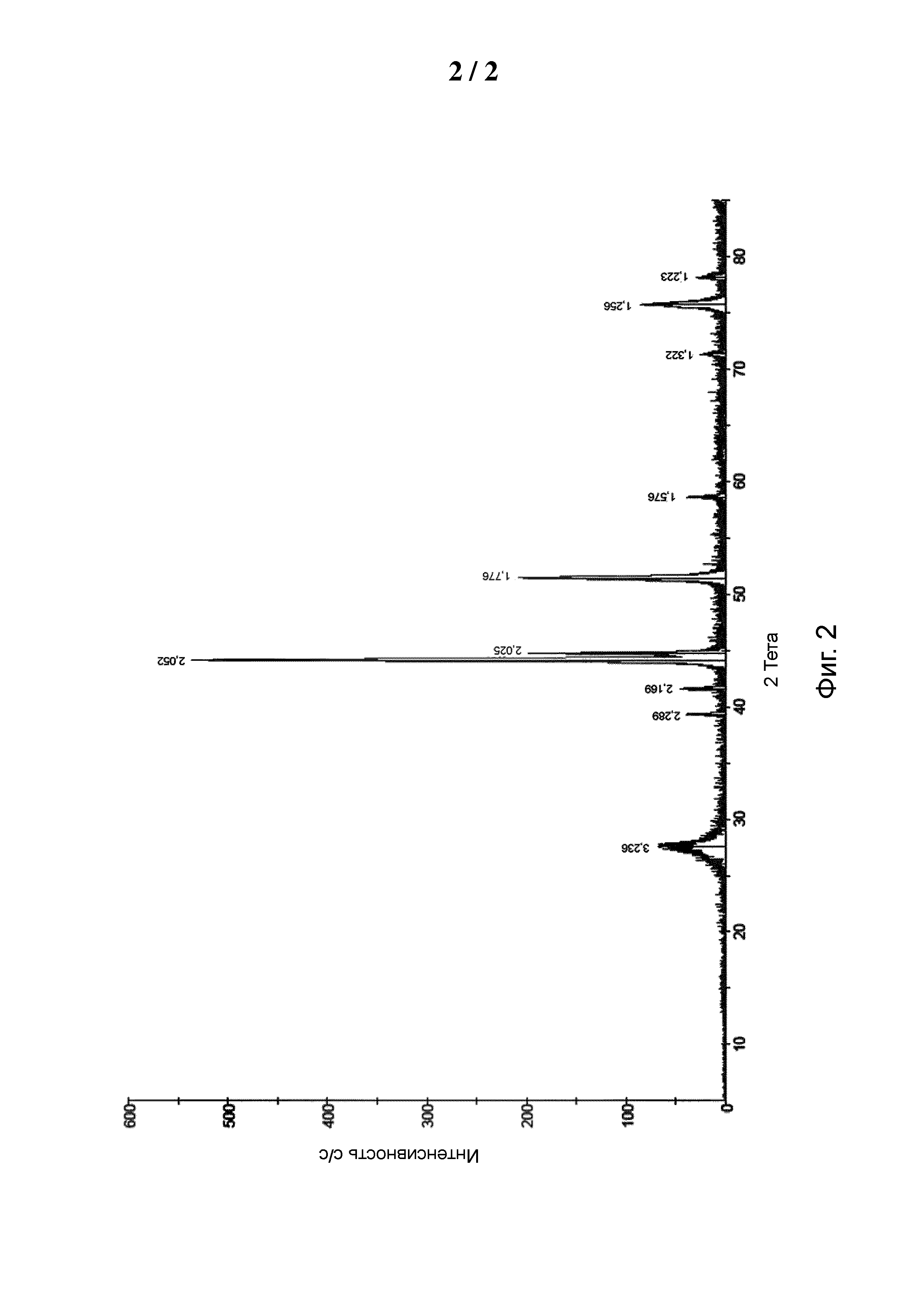

Получение данного продукта реакции относительно реакционной смеси, применяемого количества и течения способа, включая стадию экзотермического разложения дициандиамида, идентично способу, описанному в примере 6. После того как пробирку закрывали, ее помещали в нагретую до примерно 560°C камерную печь. После 45 минут пробирку при температуре 555°C извлекали. Получали 2,4 г коричнево-серого магнитного продукта реакции. Результаты элементного анализа гомогенизированного продукта в массовых процентах: C - 28,68, N - 43,10, H - 1,50, никель, рассчитанный по разнице от 100-26,72. Продукт имел следующие отражения Брэгга: 3,236s, 2,289w, 2,169w, 2,052vs, 2,025s, 1,776s, 1,256s (см. фиг. 2).

Пример 8

Получение соединения переходного металла состава MeC6N9H4, где Me=0,5Ni/0,5Mn

Получение данного соединения переходных металлов описано в примере 4. Речь идет об описанном там первом продукте реакции, при получении которого дициандиамид, порошок никеля и порошок марганца в молярном соотношении 8:1:1 реагировали при 500°C в течение 60 минут. В результате элементного анализа полученного серого продукта получились следующие значения в массовых процентах: C - 27,85, N - 48,67, H - 1,58, Ni/Mn - 21,9. Структура: Me3(C6N9H4)3, Me=Ni/Mn (см. также пример 4).

Дальнейшая переработка данного соединения переходных металлов с добавлением порошка бора с получением содержащего кубический нитрид бора продукта реакции описана в примере 4.

Пример 9

Применение описанного в примере 8 соединения переходных металлов общего состава MeC6N9H4, где Me=0,5Ni/0,5Mn, для получения находящегося в кубической кристаллической решетке углерода. Описанный в примере 8 продукт реакции загружали на примерно 10 мм высоты от дна расположенного вертикально реактора из кварцевого стекла. Погруженную примерно на 5 мм в эту насыпку никелевую трубу фиксировали примерно по центру реактора. Закрытый, оснащенный устройством для выравнивания давления реактор нагревали в камерной печи, примерно при 400°C заливали аммиаком и при примерно 430°C через никелевую трубу в насыпку порошка подавали метан с объемным расходом примерно один пузырек в секунду. Температуру в камерной печи в течение 30 минут повышали с 430°C до 575°C. После выдерживания в течение 10 часов при температуре от 570°C до 577°C печь выключали и реактор из кварцевого стекла после стадии охлаждения в течение 4 часов вынимали из печи. На наружной стороне никелевой трубы осадился в области примерно 50 мм выше нижнего конца никелевой трубы черный рыхлый порошкообразный осадок. Осадок осторожно счищали с внешней стороны никелевой трубы, при этом получали примерно 80 мг черного порошка, характеризуемого следующими значениями отражений Брэгга: 3,330s, 2,056vs, 2,045vs, 2,027s, 1,774s, 1,256s.

При термолизе соединений дииминотри-s-триазин-кластер переходного металла образуются при температуре выше примерно 545°C продукты, которые на порошковой рентгенограмме имеют отражения Брэгга, которые соответствуют веществам, которые находятся в кубической, подобной алмазу, пространственной группе. На фиг. 2 представлены отражения Брэгга описанных в примере 7 продуктов реакции со следующими d-значениями: мелем - 3,236s, карбид никеля - 2,289w, 2,169w, 2,025s, 1,576w и кубические C-фазы со значениями 2,0524vs, 1,776s. Описанные в примерах 6 и 7 продукты реакции получали из идентичных реакционных смесей. Параметры тепловой обработки в примере 6: продолжительность 45 минут при температуре 535°C и в примере 7: продолжительность 45 минут при температуре 555°C. При сравнении фиг. 1 и 2 явно видно, что в примере 7 при тепловой обработке при температуре на 20°C выше появляются отражения Брэгга кубических C-фаз и одновременно отражения Брэгга карбида никеля имеют меньшую интенсивность.

При получении описанного в примере 8 продукта реакции в реактор помещали состоящую из 50% никеля и 50% марганца смесь металлов с дициандиамидом. Продукт реакции из примера 8 содержал гетероатомный кластер металлов и соответствовал формуле Me3(C6N9H4)3, (три(дииминотри-s-триазин))три(никель-марганец). Последующая переработка полученного в примере 8 продукта реакции описана в примере 4. К продукту реакции добавляли порошок бора и данную смесь 4,5 часа при температуре 580°C подвергали термообработке. При термолизе описанного в примере 8 соединения (три(дииминотри-s-триазин))три(никель-марганец) в присутствии бора получался материал, у которого на порошковой рентгенограмме имелись характерные для кубического нитрида бора отражения Брэгга: 2,089vs, 1,791s. Сравнительные значения для c-BN: 2,087vs, 1,807s.

Продукт реакции из примера 9 представляет собой осажденный из газовой фазы продукт. В данном опыте через никелевую трубу в состоящую из продукта реакции из примера 8 насыпку подавался метан при температуре 570°C. Продукт реакции осаждался на наружной стороне никелевой трубы выше порошковой насыпки в виде рыхлого осадка. Отражения Брэгга описанного в примере 9 продукта содержат отражения имеющего кубическую модификацию углерода и никеля. В данной насыпке из (три(дииминотри-s-триазин))три(никель-марганца) образуется газообразный комплекс переходный металл-изоциан Me(:CN-R)n, где R=H или органический радикал, который из вышеупомянутой насыпки на наружной поверхности никелевой трубы в ходе реакции с водородом разлагается с осаждением кубического углерода и металла. Метан при прохождении через горячую никелевую трубу при содействии металла дегидрируется, при этом высвобождаемый водород абсорбируется никелевой трубой, диффундирует к наружной стороне никелевой трубы и там становится доступным для участия в реакции. Образование газообразного комплекса переходный металл-изоциан можно достоверно объяснить тем, что при термолизе молекул дииминотри-s-триазина образующиеся структурные элементы изоциана реагируют непосредственно с переходным металлом и/или образующийся при дигидрировании метана никель-карбин Ni(CH)+ реагирует с аммиаком и переходным металлом.

Содержащие соединения дииминотри-s-триазин-переходный металл продукты реакции на порошковой рентгенограмме имеют отражения Брэгга, характерные для мелема и карбида металла, частично также отражения Брэгга соответствующих нитридов металлов. Получение C-, N-, H-значения элементного анализа, а также отражения Брэгга некоторых из исследованных продуктов реакций представлены в виде примеров. Примеры 10-19 представляют собой части проведенной серии исследований с небольшими изменениями, вследствие чего описания отличаются только деталями. В результате данной серии исследований было установлено, что также получаются продукты реакции, в которых кубический нитрид бора сопутствует карбиду, бориду, нитриду и необязательно также карбодиимиду применяемого переходного металла (пример 12). В качестве простого доказательства наличия соединений дииминотри-s-триазин-переходный металл в данных примерах применяют соответствующие кубическому углероду или кубическому нитриду бора отражения Брэгга. Благодаря добавлению бора к реакционной смеси при термолизе соединений по изобретению образуется кубический нитрид бора. Тот факт, что при термолизе соединений переходных металлов по изобретению образуется комплекс переходный металл-изоциан, реакция которого с бором приводит к образованию кубического нитрида бора, проверяют с помощью описанного в примере 20 преобразования тетра(фенилизоцианида) никеля(0) с бором с образованием кубического нитрида бора.

Пример 10

Получение и подтверждение соединения переходного металла состава MeC6N9H4, где Me=Co

a. Получение: порошок кобальта и дициандиамид в молярном соотношении 1:4 интенсивно перемешивали. Часть гомогенной реакционной смеси помещали в оснащенный устройством регулирования давления реактор из кварцевого стекла, данный реактор помещали в нагретую до 150°C печь и температуру печи поднимали со скоростью 10°C в минуту. При достижении температуры разложения дициандиамида, связанной с ударами газа, давление с помощью редукционного вентиля сразу же сбрасывали, затем вентиль закрывали. После достижения температуры печи 520°C температуру в течение 90 минут держали постоянной. После охлаждения получался серо-коричневый продукт, который измельчали и гомогенизировали.

b. Подтверждение: добавление бора и тепловая обработка выше 530°C. 0,8 г гомогенизированного продукта с 0,2 г аморфного порошка бора интенсивно перемешивали и данную смесь помещали в пробирку из кварцевого стекла. Наполненную пробирку помещали в автоклав высокого давления и при давлении 30 бар обрабатывали аммиаком при температуре от 570 до 585°C в течение 5 часов. После охлаждения получался темно-коричневый порошок. Измерение рентгеновской дифракции порошка дало следующие d-значения: 2,085s и 1,810s. Характерные для кубического нитрида бора d-значения подтвердили, что при тепловой обработке (520°C/1,5 ч) состоящей из порошка кобальта и дициандиамида в молярном соотношении 1:4 реакционной смеси образовалось соединение по изобретению состава CoC6N9H4.

Пример 11

Получение и подтверждение соединения переходных металлов состава MeC6N9H4, где Me=Fe, Mn, Ni

a. Получение: дициандиамид, порошок железа, порошок марганца и порошок никеля в молярном соотношении 40:2,5:2,5:5 интенсивно перемешивали. Часть гомогенной реакционной смеси помещали в оснащенный устройством регулирования давления реактор из кварцевого стекла, данный реактор помещали в нагретую до 150°C печь и температуру печи поднимали со скоростью 10°C в минуту. При достижении температуры разложения дициандиамида, связанной с ударами газа, давление с помощью редукционного вентиля сразу же сбрасывали, затем вентиль закрывали. После достижения температуры печи 520°C температуру в течение 90 минут держали постоянной. После охлаждения получался темно-серый продукт, который измельчали и гомогенизировали.

b. Подтверждение: добавление бора и тепловая обработка выше 530°C. 0,8 г гомогенизированного продукта с 0,2 г аморфного порошка бора интенсивно перемешивали и данную смесь помещали в пробирку из кварцевого стекла. Наполненную пробирку помещали в автоклав высокого давления и при давлении 30 бар обрабатывали аммиаком при температуре от 570 до 585°C в течение 5 часов. После охлаждения получался черно-коричневый порошок. Измерение рентгеновской дифракции порошка наряду с отражениями Брэгга для Fe3C w и Mn7C3 w дало следующие d-значения: 2,107 и 1,851. Данные находящиеся в области, соответствующей кубическому нитриду бора, d-значения являются подтверждением того, что при тепловой обработке (520°C/1,5 ч) состоящей из дициандиамида порошков железа, марганца и никеля в молярном соотношении 40:2,5:2,5:5 реакционной смеси образовалось соединение по изобретению состава MeC6N9H4, где Me=Fe+Mn+Ni.

Пример 12

Получение и подтверждение соединения переходного металла состава MeC6N9H4, где Me=Mn

a. Получение: дициандиамид и порошок марганца в молярном соотношении 4:1 интенсивно перемешивали. Часть гомогенной реакционной смеси помещали в оснащенный устройством регулирования давления реактор из кварцевого стекла, данный реактор помещали в нагретую до 150°C печь и температуру печи поднимали со скоростью 10°C в минуту. При достижении температуры разложения дициандиамида, связанной с ударами газа, давление с помощью редукционного вентиля сразу же сбрасывали, затем вентиль закрывали. После достижения температуры печи 520°C температуру в течение 90 минут держали постоянной. После охлаждения получался зелено-серый продукт, который измельчали и гомогенизировали.

b. Подтверждение: добавление бора и тепловая обработка выше 530°C. 0,8 г гомогенизированного продукта с 0,2 г аморфного порошка бора интенсивно перемешивали и данную смесь помещали в реактор из кварцевого стекла. Заполненный реактор с редукционным клапаном закрывали и помещали в нагретую до 500°C печь для обработки. Температура в печи поднималась со скоростью 4°C в минуту, после достижения 580°C устанавливалась постоянной и данную температуру держали 5 часов. После охлаждения получали темно-коричневый порошок. Измерение рентгеновской дифракции порошка наряду с отражениями Брэгга для Mn3N2 w, Mn7C3 w и MnNCN vs дало два отражения при 2,105 и 1,685. Данные отражения Брэгга соответствуют похожему на кубический нитрид бора веществу.

Пример 13

Получение и подтверждение соединения переходного металла состава MeC6N9H4, где Me=Fe

a. Получение: дициандиамид и порошок железа в молярном соотношении 4:1 интенсивно перемешивали. Часть гомогенной реакционной смеси помещали в оснащенный устройством регулирования давления реактор из кварцевого стекла, данный реактор помещали в нагретую до 150°C печь и температуру печи поднимали со скоростью 10°C в минуту. При достижении температуры разложения дициандиамида, связанной с ударами газа, давление с помощью редукционного вентиля сразу же сбрасывали, затем вентиль закрывали. После достижения температуры печи 520°C температуру в течение 90 минут держали постоянной. После охлаждения получался зелено-серый продукт, который измельчали и гомогенизировали.

b. Подтверждение: добавление бора и тепловая обработка выше 530°C. 0,8 г гомогенизированного продукта с 0,2 г аморфного порошка бора интенсивно перемешивали и данную смесь помещали в реактор из кварцевого стекла. Заполненный реактор с редукционным клапаном закрывали и помещали в нагретую до 500°C печь для обработки. Температура в печи поднималась со скоростью 4°C в минуту, после достижения 580°C устанавливалась постоянной и данную температуру держали 5 часов. После охлаждения получался темно-коричнево-черный порошок. Измерение рентгеновской дифракции порошка наряду с отражениями Брэгга для Fe3C показало два четких отражения при 2,106 и 1,872 для характеризуемых кубическим нитридом бора веществ.

Пример 14

Получение и подтверждение соединения переходных металлов состава MeC6N9H4, где Me=Fe+Mn+Ni

a. Получение: дициандиамид, порошок железа, порошок марганца и порошок никеля в молярном соотношении 40:5:2,5:2,5 интенсивно перемешивали. Часть гомогенной реакционной смеси помещали в оснащенный устройством регулирования давления реактор из кварцевого стекла, данный реактор помещали в нагретую до 150°C печь и температуру печи поднимали со скоростью 10°C в минуту. При достижении температуры разложения дициандиамида, связанной с ударами газа, давление с помощью редукционного вентиля сразу же сбрасывали, затем вентиль закрывали. После достижения температуры печи 520°C температуру в течение 90 минут держали постоянной. После охлаждения получался зелено-серый продукт, который измельчали и гомогенизировали.

b. Подтверждение: добавление бора и тепловая обработка выше 530°C. 0,8 г гомогенизированного продукта с 0,2 г аморфного порошка бора интенсивно перемешивали и данную смесь помещали в реактор из кварцевого стекла. Заполненный реактор с редукционным клапаном закрывали и помещали в нагретую до 500°C печь для обработки. Температура в печи поднималась со скоростью 4°C в минуту, после достижения 580°C устанавливалась постоянной и данную температуру держали 5 часов. После охлаждения получался темно-коричнево-черный порошок. Измерение рентгеновской дифракции порошка наряду с d-значениями Fe3C показало два четких отражения при 2,107 и 1,872 характеризуемых кубическим нитридом бора веществ. Далее появились четкие, характерные для кубического углерода отражения Брэгга при 2,049 и 1,775.

Пример 15

Получение и подтверждение соединения переходных металлов состава MeC6N9H4, где Me=Fe+Ni

a. Получение: дициандиамид, порошок железа и порошок никеля в молярном соотношении 40:5:5 интенсивно перемешивали. Часть гомогенной реакционной смеси помещали в оснащенный устройством регулирования давления реактор из кварцевого стекла, данный реактор помещали в нагретую до 150°C печь и температуру печи поднимали со скоростью 10°C в минуту. При достижении температуры разложения дициандиамида, связанной с ударами газа, давление с помощью редукционного вентиля сразу же сбрасывали, затем вентиль закрывали. После достижения температуры печи 520°C температуру в течение 90 минут держали постоянной. После охлаждения получали коричневый магнитный продукт, который измельчали и гомогенизировали.

b. Подтверждение: добавление бора и тепловая обработка выше 530°C. 0,8 г гомогенизированного продукта с 0,2 г аморфного порошка бора интенсивно перемешивали и данную смесь помещали в реактор из кварцевого стекла. Заполненный реактор с редукционным клапаном закрывали и помещали в нагретую до 500°C печь для обработки. Температура в печи поднималась со скоростью 4°C в минуту, после достижения 580°C устанавливалась постоянной и данную температуру держали 5 часов. После охлаждения получался темно-коричневый порошок. Измерение рентгеновской дифракции порошка наряду с d-значениями Fe3C показало два отражения при 2,107 и 1,873 характеризуемых кубическим нитридом бора веществ.

Пример 16

Получение и подтверждение соединения переходных металлов состава MeC6N9H4, где Me = Ni + Марганец + Ниобий

a. Получение: дициандиамид, порошок никеля, порошок марганца и порошок ниобия в молярном соотношении 40:5:2,5:2,5 интенсивно перемешивают. Часть гомогенной реакционной смеси помещали в оснащенный устройством регулирования давления реактор из кварцевого стекла, данный реактор помещали в нагретую до 150°C печь и температуру печи поднимали со скоростью 10°C в минуту. При достижении температуры разложения дициандиамида, связанной с ударами газа, давление с помощью редукционного вентиля сразу же сбрасывали, затем вентиль закрывали. После достижения температуры печи 520°C температуру в течение 90 минут держали постоянной. После охлаждения получался светло-коричневый, находящийся в виде твердых кусков продукт, который измельчали и гомогенизировали.

b. Подтверждение: добавление бора и тепловая обработка выше 530°C. 0,8 г гомогенизированного продукта с 0,2 г аморфного порошка бора интенсивно перемешивали и данную смесь помещали в реактор из кварцевого стекла. Заполненный реактор с редукционным клапаном закрывали, помещали в нагретую до 500°C печь для обработки. Температура в печи поднималась со скоростью 4°C в минуту, после достижения 580°C устанавливалась постоянной и данную температуру держали 5 часов. После охлаждения получался темно-коричневый гетерогенный продукт, который измельчали и гомогенизировали. Измерение рентгеновской дифракции порошка показало два четких отражения при 2,049 и 1,775 содержащего кубический углерод вещества. Характеризующие кубический углерод d-значения доказывают то, что при тепловой обработке состоящей из порошка никеля, порошка марганца и порошка ниобия и дициандиамида в молярном соотношении 5:2,5:2,5:40 реакционной смеси образуется соединение по изобретению состава MeC6N9H4, где Me=Ni+Mn+Nb.

Пример 17

Получение и подтверждение соединения переходных металлов состава MeC6N9H4, где Me = Ni + Марганец + Тантал

a. Получение: дициандиамид, порошок никеля, порошок марганца и порошок тантала в молярном соотношении 40:5:3,75:1,25 интенсивно перемешивали. Часть гомогенной реакционной смеси помещали в оснащенный устройством регулирования давления реактор из кварцевого стекла, данный реактор помещали в нагретую до 150°C печь и температуру печи поднимали со скоростью 10°C в минуту. При достижении температуры разложения дициандиамида, связанной с ударами газа, давление с помощью редукционного вентиля сразу же сбрасывали, затем вентиль закрывали. После достижения температуры печи 520°C температуру в течение 90 минут держали постоянной. После охлаждения получался желто-коричневый немагнитный, находящийся в виде твердых кусков продукт, который измельчали и гомогенизировали.

b. Подтверждение: добавление бора и тепловая обработка выше 530°C. 0,8 г гомогенизированного продукта с 0,2 г аморфного порошка бора интенсивно перемешивали и данную смесь помещали в реактор из кварцевого стекла. Заполненный реактор с редукционным клапаном закрывали и помещали в нагретую до 500°C печь для обработки. Температура в печи поднималась со скоростью 4°C в минуту, после достижения 580°C устанавливалась постоянной и данную температуру держали 5 часов. После охлаждения получался темно-коричневый гетерогенный продукт, который измельчали и гомогенизировали. Измерение рентгеновской дифракции данного порошка показало два четких отражения при 2,050 и 1,777 содержащего кубический углерод вещества.

Пример 18

Получение и подтверждение соединения переходных металлов состава MeC6N9H4, где Me = Ni + Марганец + Вольфрам

a. Получение: дициандиамид, порошок никеля, порошок марганца и порошок вольфрама в молярном соотношении 40:5:2,5:2,5 интенсивно перемешивали. Часть гомогенной реакционной смеси помещали в оснащенный устройством регулирования давления реактор из кварцевого стекла, данный реактор помещали в нагретую до 150°C печь и температуру печи поднимали со скоростью 10°C в минуту. При достижении температуры разложения дициандиамида, связанной с ударами газа, давление с помощью редукционного вентиля сразу же сбрасывали, затем вентиль закрывали. После достижения температуры печи 520°C температуру в течение 90 минут держали постоянной. После охлаждения получался зелено-серый немагнитный продукт, который измельчали и гомогенизировали.

b. Подтверждение: добавление бора и тепловая обработка выше 530°C. 0,8 г гомогенизированного продукта с 0,2 г аморфного порошка бора интенсивно перемешивали и данную смесь помещали в реактор из кварцевого стекла. Заполненный реактор с редукционным клапаном закрывали и помещали в нагретую до 500°C печь для обработки. Температура в печи поднималась со скоростью 4°C в минуту, после достижения 580°C устанавливалась постоянной и данную температуру держали 5 часов. После охлаждения получался темно-коричневый гомогенный продукт, который измельчали и гомогенизировали. Измерение рентгеновской дифракции данного порошка показало два отражения при 2,052 и 1,775 содержащего кубический углерод вещества.

Пример 19

Получение и подтверждение соединения переходных металлов состава MeC6N9H4, где Me = Ni + Марганец + Медь

a. Получение: дициандиамид, порошок никеля, порошок марганца и порошок меди в молярном соотношении 40:5:2,5:2,5 интенсивно перемешивали. Часть гомогенной реакционной смеси помещали в оснащенный устройством регулирования давления реактор из кварцевого стекла, и данный реактор помещали в нагретую до 150°C печь и температуру печи поднимали со скоростью 10°C в минуту. При достижении температуры разложения дициандиамида, связанной с ударами газа, давление с помощью редукционного вентиля сразу же сбрасывали, затем вентиль закрывали. После достижения температуры печи 520°C температуру в течение 90 минут держали постоянной. После охлаждения получался светло-коричневый немагнитный продукт, который измельчали и гомогенизировали.

b. Подтверждение: добавление бора и тепловая обработка выше 530°C. 0,8 г гомогенизированного продукта с 0,2 г аморфного порошка бора интенсивно перемешивали и данную смесь помещали в реактор из кварцевого стекла. Заполненный реактор с редукционным клапаном закрывали и помещали в нагретую до 500°C печь для обработки. Температура в печи поднималась со скоростью 4°C в минуту, после достижения 580°C устанавливалась постоянной и данную температуру держали 5 часов. После охлаждения получался темно-коричневый гомогенный продукт, который измельчали и гомогенизировали. Измерение рентгеновской дифракции данного порошка показало два отражения Брэгга при 2,047 и 1,774, характерных для содержащего кубический углерод вещества.

Пример 20

0,5 г полученного преобразованием бис(1,5-циклооктадиен)никеля(0), NiCOD, с фенилизоцианидом в толуоле кристаллического тетра(фенилизоцианид)никеля(0) с 0,15 г бора интенсивно перемешивали. Полученную смесь помещали в пробирку из кварцевого стекла. Заполненную пробирку помещали в автоклав и при давлении 30 бар обрабатывали аммиаком при температуре от 590°C в течение 5 часов. За промежуток времени 0,5 часа давление в автоклаве снижали каждый раз на 2 бар, после 7 часов и достижения давления 2 бар происходило снижение давления с шагом 0,5 бар в час. После охлаждения получался черно-коричневый продукт. Измерение рентгеновской дифракции продукта показало следующие значения: 2,089 и 1,810. Данные значения почти соответствуют характерным для кубического нитрида бора d-значениям: 2,089 и 1,810.

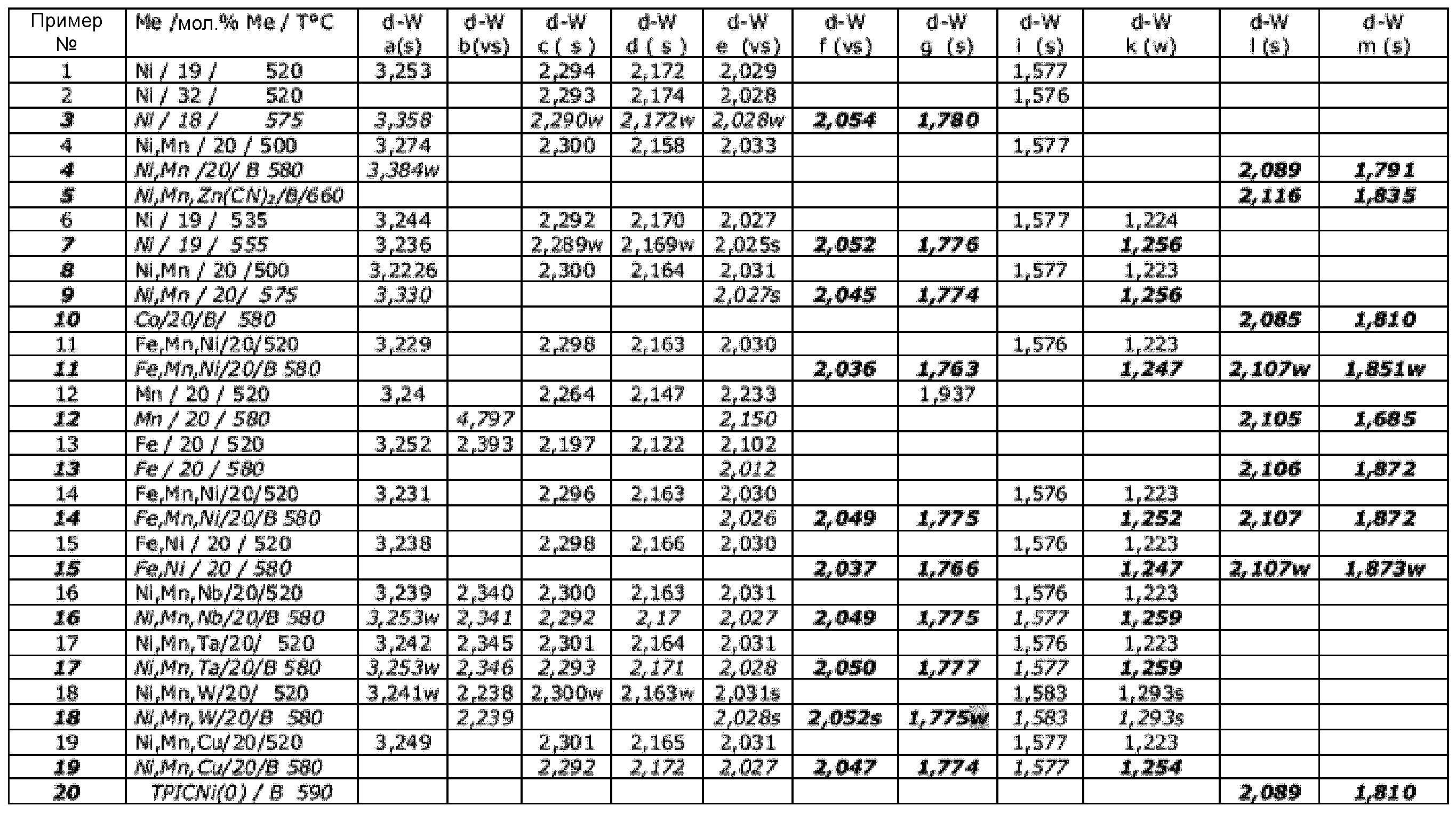

В таблице 1 представлены d-значения описанных в примерах с 1 по 20 соединений переходных металлов по изобретению и продуктов их пиролиза. При этом в столбцах указаны значения d-W a, b, c, d, i и k, характеризующие отражения Брэгга соединений по изобретению. Напечатанные курсивом значения соответствуют отражениям Брэгга продуктов пиролиза соединений по изобретению. Столбцы d-W f, g и k жирным шрифтом: отражения Брэгга в области кубического углерода; столбцы d-W I и m жирным шрифтом: отражения Брэгга в области кубического нитрида бора.

Таблица 1

Выбранные d-значения соединений переходных металлов по изобретению и продуктов их пиролиза