Результат интеллектуальной деятельности: НОСИТЕЛЬ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ ВАКУУМНОГО ГАЗОЙЛЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ)

Вид РИД

Изобретение

Изобретение относится к каталитической химии, в частности к приготовлению носителей катализаторов гидрооблагораживания вакуумных газойлей, и может быть использовано в нефтеперерабатывающей промышленности.

Гидроочищенный вакуумный газойль представляет собой ценное сырье для установки каталитического крекинга, так как его переработка приводит к увеличению выхода светлых нефтепродуктов: бензина крекинга с повышенным октановым числом и низким содержанием серы; дизельного топлива с пониженным содержанием серы.

В процессе гидрооблагораживания вакуумного газойля используют послойную загрузку различных катализаторов в зависимости от состава перерабатываемого вакуумного газойля и для обеспечения необходимых показателей качества получаемого продукта.

При разработке катализаторов гидрооблагораживания вакуумных газойлей большое значение уделяется носителю, поскольку его физико-химические свойства оказывают влияние на адсорбционные и каталитические характеристики центров, образуемых активными компонентами катализатора. Furimsky Е. and Massoth Е.Е. Deactivation of hydroprocessing catalysts. Catal. Today. 1999. V. 52. P. 381-495, Leprince P. Conversion processes. V. 3. Paris: Technip. 2001. p. 693.

Следовательно, воздействие на свойства образующейся активной фазы катализатора возможно путем формирования носителя с требуемыми характеристиками. Так, активность и селективность катализатора определяется, прежде всего, химическим и фазовым составом, пористой структурой носителя, которые в значительной степени зависят от способа его приготовления. Срок службы катализатора зависит от прочностных характеристик носителя.

Основным компонентом носителя, обеспечивающего сочетание высокой активности и селективности катализаторов гидрооблагораживания вакуумного газойля, является γ-оксид алюминия. В настоящее время появилась возможность использования в составе носителя порообразующих и порорегулирующих материалов, а также материалов с мезопористой структурой. Это позволяет синтезировать принципиально новые носители, характеризующиеся высокоразвитой поверхностью, большим объемом пор в сочетании с высокой механической прочностью.

Известен катализатор и способ приготовления носителя катализатора для осуществления процесса гидрооблагораживания нефтяных фракций. Катализатор состоит из алюмооксидного носителя, промотора, выбранного из числа алюмосиликатов аморфного и кристаллического типа, фосфатов, соединений бора, титана, циркония, редкоземельных элементов; активной фазы - оксидов никеля и молибдена и/или оксида вольфрама. Для приготовления носителя активный гидроксид алюминия с влажностью 78% перемешивают с ортофосфорной кислотой (или азотной кислотой, или борной кислотой и оксидом титана, или цирконием азотнокислым, или ортофосфорной кислотой и цеолитом ZSM-5) до получения однородной массы, формуют путем экструзии, экструдаты сушат при температуре 120°С, прокаливают при температуре 550-600°С, получают носитель с коэффициентом прочности на раскалывание 2,0 кг/мм. RU 2216404 С1, 06.06.2002.

К недостатку данного изобретения можно отнести то, что способ приготовление носителя и катализатора на его основе не обеспечивает достаточной гидрообессеривающей активности.

Известен катализатор и способ приготовления носителя катализатора для осуществления процесса гидрооблагораживания высокотемпературных нефтяных фракций, таких как вакуумные дистилляты, гудроны и остатки после перегонки. Катализатор состоит из алюмооксидного носителя, активной фазы - оксидов никеля и молибдена. Приготовление носителя катализатора включает следующие шаги:

- смешение гидроксида алюминия с выгорающими углеродсодержащими волокнами диаметром 0,5-50 мкм (предпочтительно 1-10) и длиной не более 100 мкм в количестве 20-40 мас.% (предпочтительно 22-30%) в пересчете на сухой остаток;

- добавление смеси азотной кислоты и воды для образования пластичной массы (соотношение кислота:вода=0,05:0,15), влажность экструдируемой массы 20-70% (предпочтительно 30-65%);

- формование массы путем экструзии через фильеру в виде трилистника или четырехлистника;

- сушка на воздухе при температуре 50-120°С;

- прокаливание частиц в атмосфере, содержащей не более 5 об.% кислорода (предпочтительно в инертной атмосфере), при температуре 350-600°С;

- прокаливание носителя в газовой смеси, содержащей не менее 12 об.% кислорода, при температуре 450-600°С.

На прокаленный носитель методом пропитки наносят активные компоненты. Получаемый катализатор проявляет высокую деметаллизирующую активность. US 2010/0101979 А1, 29.04.2010.

Недостатком предлагаемого способа приготовления носителя является сложность его приготовления.

Наиболее близким к предлагаемой группе изобретений по первому варианту является носитель катализатора для осуществления процесса гидроочистки углеводородного сырья и способ его приготовления, описанные в RU 2472585 С1, 23.09.2011. Способ приготовления носителя заключается в приготовлении пасты из порошка гидроксида алюминия AlOOH со структурой бемита или псевдобемита с размером кристаллов 45-100 Ǻ и со средним размером частиц порошка 30-60 мкм с водой, азотной или уксусной кислотой, как минимум одним соединением бора и как минимум одним кислородсодержащим органическим соединением, формовке полученной пасты через фильеру в форме трилистника при давлении до 10 МПа. Полученные гранулы сушат при температуре 100-150°С и прокаливают при температуре 500-600°С. При этом получают носитель, содержащий, мас.%: В - 0,7-3,0; Al2O3 - остальное, имеющий удельную поверхность 170-300 м2/г, объем пор 0,5-0,95 см3/г и средний диаметр пор 7-22 нм, представляющий собой частицы с сечением в виде трилистника с диаметром описанной окружности 1,0-1,6 мм и длиной до 20 мм, имеющие механическую прочность 2,0-2,5 кг/мм.

Наиболее близким к предлагаемой группе изобретений по второму варианту является носитель катализатора для осуществления процесса гидрирования аренов и способ его приготовления, описанные в RU 2309796 С1, 18.07.2006. Способ приготовления носителя заключается в том, что смешивают увлажненные порошки гидроксида алюминия и кристаллического мезопористого алюмосиликата с мольным отношением Si/Al, равным 10-60, смесь увлажняют, желируют 1,5-5,0%-ным раствором азотной кислоты при непрерывном перемешивании при температуре 5-10°С до получения однородной массы и проводят формование гранул экструзией, просушивание и прокаливание.

К общим недостаткам рассматриваемых групп изобретений можно отнести недостаточно высокую механическую прочность для носителей, используемых в процессах переработки высокомолекулярного сырья при давлениях, превышающих 7,0 МПа.

Техническая задача, решаемая заявленной группой изобретений, заключается в создании носителей катализаторов гидрооблагораживания вакуумных газойлей с высокой внутренней поверхностью и большим объемом пор и способов их приготовления, обеспечивающих высокую механическую прочность и пористую структуру, достаточную для нанесения методом пропитки от 25 до 35 мас.% активных компонентов катализатора (варианты).

Технический результат от реализации предложенной группы изобретений заключается в повышении механической прочности и объема пор носителя, достаточных для нанесения методом пропитки от 25 до 35 мас.% активных компонентов катализатора, что обеспечивает в процессе гидрооблагораживания вакуумного газойля степень превращения по сере не менее 98,0%, а по азоту - не менее 80,0%.

Технический результат от реализации заявленной группы изобретений по первому варианту достигается за счет использования 30-80 мас.% оксида алюминия в виде бемита или псевдобемита и 20-70 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 1-7%-ным раствором азотной кислоты при температуре раствора 5-10°С и просушенного распылением в токе горячего воздуха при температуре 190-210°С с получением частиц, 80% которых имеют размер менее 45 мкм, причем носитель имеет объем пор 0,54-0,70 см3/г и коэффициент механической прочности 2,6-3,5 кг/мм, а также способа приготовления носителя катализатора, согласно которому 20-70 мас.% гидроксида алюминия обрабатывают 1-7%-ным раствором азотной кислоты при температуре раствора 5-10°С и просушивают распылением в токе горячего воздуха при температуре 190-210°С с получением частиц, 80% которых имеют размер менее 45 мкм, смешивают его с 30-80 мас.% гидроксида алюминия в виде бемита или псевдобемита, суспендируют и полученную смесь пептизируют 2-10%-ным раствором азотной кислоты, вносят порообразующий агент - полиметилсилаксан в количестве 0,03-0,09 мл/г, перемешивают до получения однородной массы, формуют в гранулы, просушивают и прокаливают.

Технический результат от реализации заявленной группы изобретений по второму варианту достигается за счет того, что носитель содержит 27,3-49,6 мас.% оксида алюминия и 2,7-31,4 мас.% оксида кремния в виде мезопористого алюмосиликата с массовым соотношением SiO2:Al2O3=0,1:0,65, при этом носитель содержит, мас.%: оксид алюминия 68,6-97,3, оксид кремния 2,7-31,4, имеет объем пор 0,57-1,02 см3/г и коэффициент механической прочности 2,7-4,0 кг/мм, а также способа приготовления носителя катализатора гидрооблагораживания вакуумного газойля, согласно которому 27,3-49,6 мас.% оксида алюминия и 2,7-31,4 мас.% оксида кремния в виде мезопористого алюмосиликата с массовым соотношением SiO2:Al2O3=0,1:0,65 смешивают с 20-70 мас.% гидроксида алюминия в виде бемита или псевдобемита, смесь суспендируют, вносят 7-15%-ный раствор азотной кислоты, перемешивают до получения однородной массы, добавляют порообразующий агент - полиметилсилаксан в количестве 0,03-0,09 мл/г, перемешивают до получения однородной массы, формуют гранулы экструзией, полученные гранулы просушивают и прокаливают.

Указанные отличительные признаки существенны.

Крайне важно отметить то, что содержание 20-70 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 1-7%-ным раствором азотной кислоты при температуре раствора 5-10°С и просушенного распылением в токе горячего воздуха при температуре 190-210°С с получением частиц, 80% которых имеют размер менее 45 мкм (по первому варианту), и использование мезопористого алюмосиликата заданного содержания с массовым соотношением SiO2:Al2O3=0,1:0,65 (по второму варианту) оказывают существенное влияние на повышение объема пор носителя катализатора гидрооблагораживания вакуумных газойлей, достаточного для нанесения методом пропитки от 25 до 35 мас.% активных компонентов катализатора.

Конкретная реализация способа раскрыта в следующих примерах.

Пример 1

Пример иллюстрирует получение гранулированного алюмооксидного носителя, в котором используют смесь гидроксида алюминия - бемита и порошка гидроксида алюминия, обработанного 7%-ным раствором азотной кислоты, содержащую, мас.%: бемит - 30; гидроксид алюминия, обработанный 7%-ным раствором азотной кислоты, - 70.

Предварительно 8,73 г гидроксида алюминия обрабатывают 6,55 мл 7%-ного раствора азотной кислоты при температуре раствора 5°С и просушивают в течение 6 ч распылением в токе горячего воздуха при температуре 190°С, рассеивают, при этом получают частицы, 80% которых имеют размер менее 45 мкм.

3,94 г бемита и 8,73 г гидроксида алюминия, обработанного 7%-ным раствором азотной кислоты, помещают в фарфоровую чашу, тщательно перемешивают и суспендируют 19 мл дистиллированной воды. Затем приливают 2%-ный раствор HNO3, содержащий 0,39 мл HNO3 (65%) и 17,3 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы и добавляют 0,38 мл порообразующего агента - полиметилсилаксана, перемешивают в течение 5 мин до однородного состояния.

Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают в течение 4 ч.

В результате получают алюмооксидный носитель, имеющий объем пор 0,70 см3/г и коэффициент механической прочности 2,6 кг/мм.

Пример 2

Пример иллюстрирует получение гранулированного алюмооксидного носителя, в котором используют смесь гидроксида алюминия - бемита и порошка гидроксида алюминия, обработанного 1%-ным раствором азотной кислоты, содержащую, мас.%: бемит - 70, гидроксид алюминия, обработанный 1%-ным раствором азотной кислоты, - 30.

Предварительно 3,74 г гидроксида алюминия обрабатывают 2,8 мл 1%-ного раствора азотной кислоты при температуре раствора 10°С и просушивают в течение 6 ч распылением в токе горячего воздуха при температуре 200°С, рассеивают, при этом получают частицы, 80% которых имеют размер менее 45 мкм.

9,19 г бемита и 3,74 г гидроксида алюминия, обработанного 1%-ным раствором азотной кислоты, помещают в фарфоровую чашу, тщательно перемешивают и суспендируют 19,4 мл дистиллированной воды. Затем приливают 10%-ный раствор HNO3, содержащий 0,4 мл HNO3 (65%) и 3,1 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы и добавляют 1,16 мл порообразующего агента - полиметилсилаксана, затем перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают в течение 4 ч.

В результате получают алюмооксидный носитель, имеющий объем пор 0,54 см3/г и коэффициент механической прочности 3,5 кг/мм.

Пример 3

Пример иллюстрирует получение гранулированного алюмооксидного носителя, в котором используют смесь гидроксида алюминия - бемита и порошка гидроксида алюминия, обработанного 4%-ным раствором азотной кислоты, содержащий, мас.%: бемит - 50, гидроксид алюминия, обработанный 4%-ным раствором азотной кислоты, - 50.

Предварительно 6,23 г гидроксида алюминия обрабатывают 4,7 мл 4%-ного раствора азотной кислоты при температуре раствора 10°С и просушивают в течение 6 ч распылением в токе горячего воздуха при температуре 210°С, рассеивают, при этом получают частицы, 80% которых имеют размер менее 45 мкм.

6,56 г бемита и 6,23 г гидроксида алюминия, обработанного 4%-ным раствором азотной кислоты, помещают в фарфоровую чашу, тщательно перемешивают и суспендируют 19,2 мл дистиллированной воды. Затем приливают 6%-ный раствор HNO3, содержащий 0,4 мл HNO3 (65%) и 5,5 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы и добавляют 0,90 мл порообразующего агента - полиметилсилаксана, затем перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают в течение 4 ч.

В результате получают алюмооксидный носитель, имеющий объем пор 0,62 см3/г и коэффициент механической прочности 3,0 кг/мм.

Пример 4

Пример иллюстрирует получение гранулированного оксидного носителя, для приготовления которого используют смесь гидроксида алюминия - бемита и мезопористого алюмосиликата с массовым соотношением SiO2:Al2O3=0,65, содержащую, мас.%: бемит - 20, мезопористый алюмосиликат - 80.

2,62 г бемита и 10,43 г мезопористого алюмосиликата помещают в фарфоровую чашу, тщательно перемешивают и суспендируют 19,6 мл дистиллированной воды. Затем приливают 15%-ный раствор HNO3, содержащий 0,08 мл HNO3 (65%) и 0,4 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы, добавляют 1,17 мл порообразующего агента - полиметилсилаксана и перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают в течение 4 ч.

В результате получают носитель, содержащий, мас.%: Al2O3 - 68,6; SiO2 - 31,4, имеющий объем пор 1,02 см3/г и коэффициент механической прочности 2,7 кг/мм.

Пример 5

Пример иллюстрирует получение гранулированного оксидного носителя, для приготовления которого используют смесь гидроксида алюминия - бемита и мезопористого алюмосиликата с массовым соотношением SiO2:Al2O3=0,1, содержащую, мас.%: бемит - 70, мезопористый алюмосиликат - 30.

9,19 г бемита и 3,91 г мезопористого алюмосиликата помещают в фарфоровую чашу, тщательно перемешивают и суспендируют 19,6 мл дистиллированной воды. Затем приливают 7%-ный раствор HNO3, содержащий 0,28 мл HNO3 (65%) и 3,3 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы, добавляют 0,39 мл порообразующего агента - полиметилсилаксана и перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают 4 ч.

В результате получают носитель, содержащий, мас.%: Al2O3 - 97,3; SiC2 - 2,7, имеющий объем пор 0,57 см3/г и коэффициент механической прочности 4,0 кг/мм.

Пример 6

Пример иллюстрирует получение гранулированного оксидного носителя, для приготовления которого используют смесь гидроксида алюминия - бемита и мезопористого алюмосиликата с массовым соотношением SiO2:Al2O3=0,40, содержащую, мас.%: бемит - 50, мезопористый алюмосиликат - 50.

6,56 г бемита и 6,52 г мезопористого алюмосиликата помещают в фарфоровую чашу, тщательно перемешивают и суспендируют 19,6 мл дистиллированной воды. Затем приливают 10%-ный раствор HNO3, содержащий 0,2 мл HNO3 (65%) и 1,6 мл дистиллированной воды. Смесь тщательно перемешивают до получения однородной массы, добавляют 0,92 мл порообразующего агента - полиметилсилаксана и перемешивают в течение 5 мин до однородного состояния. Полученную массу экструдируют на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до температуры 550°С. При температуре 550°С выдерживают 4 ч.

В результате получают носитель, содержащий, мас.%: Al2O3 - 82,9; SiO2 - 17,1, имеющий объем пор 0,8 см3/г и коэффициент механической прочности 3,3 кг/мм.

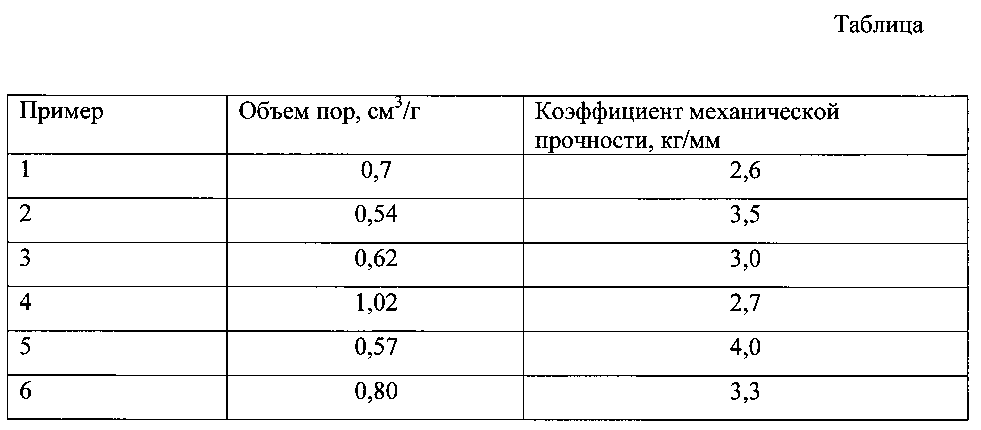

Некоторые физико-химические характеристики образцов носителя, соответствующих изобретению, представлены в таблице.

Приведенные в таблице результаты показывают, что предложенная группа изобретений, касающаяся носителей катализатора гидрооблагораживания вакуумного газойля и способа их приготовления, приводит к получению носителей, характеризующихся высокими значениями механической прочности и объема пор, достаточным для нанесения методом пропитки от 25 до 35 мас.% активных компонентов катализатора, что обеспечивает в процессе гидрооблагораживания вакуумного газойля степень превращения по сере не менее 98,0%, а по азоту - не менее 80,0%.