Результат интеллектуальной деятельности: ВОЗДУШНОЕ ДИСПЕРГИРОВАНИЕ МИНЕРАЛЬНЫХ ВОЛОКОН ПРИ ПРОИЗВОДСТВЕ ПОТОЛОЧНОЙ ПЛИТКИ

Вид РИД

Изобретение

УРОВЕНЬ ТЕХНИКИ

Изобретение относится к получению акустической потолочной плитки на основе минеральной ваты.

УРОВЕНЬ ТЕХНИКИ

Акустическую потолочную плитку на основе минеральной ваты обычно изготавливают в процессе влажного свойлачивания с применением машины Оливера или бумагоделательной машины, хорошо известных в данной области техники. Минеральную вату и связующее вещество уже давно используют для получения акустической потолочной плитки. Минеральную вату применяют, поскольку она является сравнительно недорогим и инертным материалом. Минеральную вату обычно транспортируют из места, где ее производят, в другое место, где ее применяют для производства акустических потолочных плиток. Как правило, минеральную вату спрессовывают в тюки для уменьшения ее объема и облегчения обработки и перевозки. Тюк минеральной ваты можно сжать до плотности, составляющей по меньшей мере 8 фунтов на кубический фут (примерно 0,13 г/см3).

При сжатии и связывании в тюки отдельные минеральные волокна перепутываются друг с другом. Длительная установившаяся практика состояла в раскрытии тюка и его разрыхлении с помощью электрически вращаемых металлических зубьев или штырей и доставки грубо разделенной массы волокон в смесительный бак. Плотность минеральных волокон хотя и является довольно непостоянной вследствие грубости устройств для разрыхления тюков, может составлять, например, от 5 до 6 фунтов на кубический фут (от примерно 0,08 до примерно 0,096 г/см3). В смесительном баке используют рабочее колесо с высокой скоростью вращения для разрыхления и разделения волокон при одновременном перемешивании других компонентов основного мата плитки, которую предполагают получить. Общепринятая практика состоит в применении перемешивающих лопастей рабочего колеса смесительного бака для распутывания минеральных волокон, поскольку волокна поступают в бак и перемешивающая лопасть используется для диспергирования других компонентов в воде, находящейся в баке.

Однако было обнаружено, что такая процедура оказывает вредное воздействие на минеральную вату. Круговое перемешивание обычно приводит к сворачиванию волокон в маленькие шарики или узелки, которые имеют большую плотность, чем требуется. Разрыв волокон приводит к уменьшению прочности облицовочной плитки, а образование узелков может уменьшить ожидаемые значения NRC (коэффициента звукопоглощения) вследствие потери пористости. Узелки не переплетаются или не смешиваются с другими компонентами.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой способ изготовления акустической потолочной плитки на основе минеральной ваты с улучшенными акустическими характеристиками. В способе согласно изобретению традиционную задачу, состоящую в полном разделении минеральных волокон в заполненном водой смесительном баке, переносят на предыдущие стадии, на которых происходит диспергирование минеральных волокон механическим способом в воздушной среде. Было обнаружено, что минеральные волокна можно разделить успешно и в достаточной степени, как определено путем измерения объемной плотности волокон, с помощью механических устройств, работающих на воздухе, и, необязательно, с применением воздушного потока, так что в результате получают потолочную плитку с улучшенными свойствами. При диспергировании указанных волокон без сильного перемешивания в водяном смесительном баке имеет место меньшее связывание волокон в пучки, что позволяет понизить содержание волокон в потолочной плитке без потери прочности. Пониженное содержание волокон для заданной толщины плитки приводит к большей пористости и, следовательно, к более высокому значению NRC. Кроме того, обеспечение возможности уменьшать общее содержание волокон приводит к уменьшению количества волокнистых узелков или их устранению. В других случаях узелки образуются путем длительного перемешивания волокон с применением высокоскоростного погруженного в воду рабочего колеса. Узелки являются сравнительно плотными и, следовательно, не способствуют пропорциональному снижению уровня шума. Разделение волокон на воздухе на входе в смесительный бак может оказать положительное воздействие на уменьшение содержания твердых включений, т.е. не распушенной части, в заданном объеме минеральной ваты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

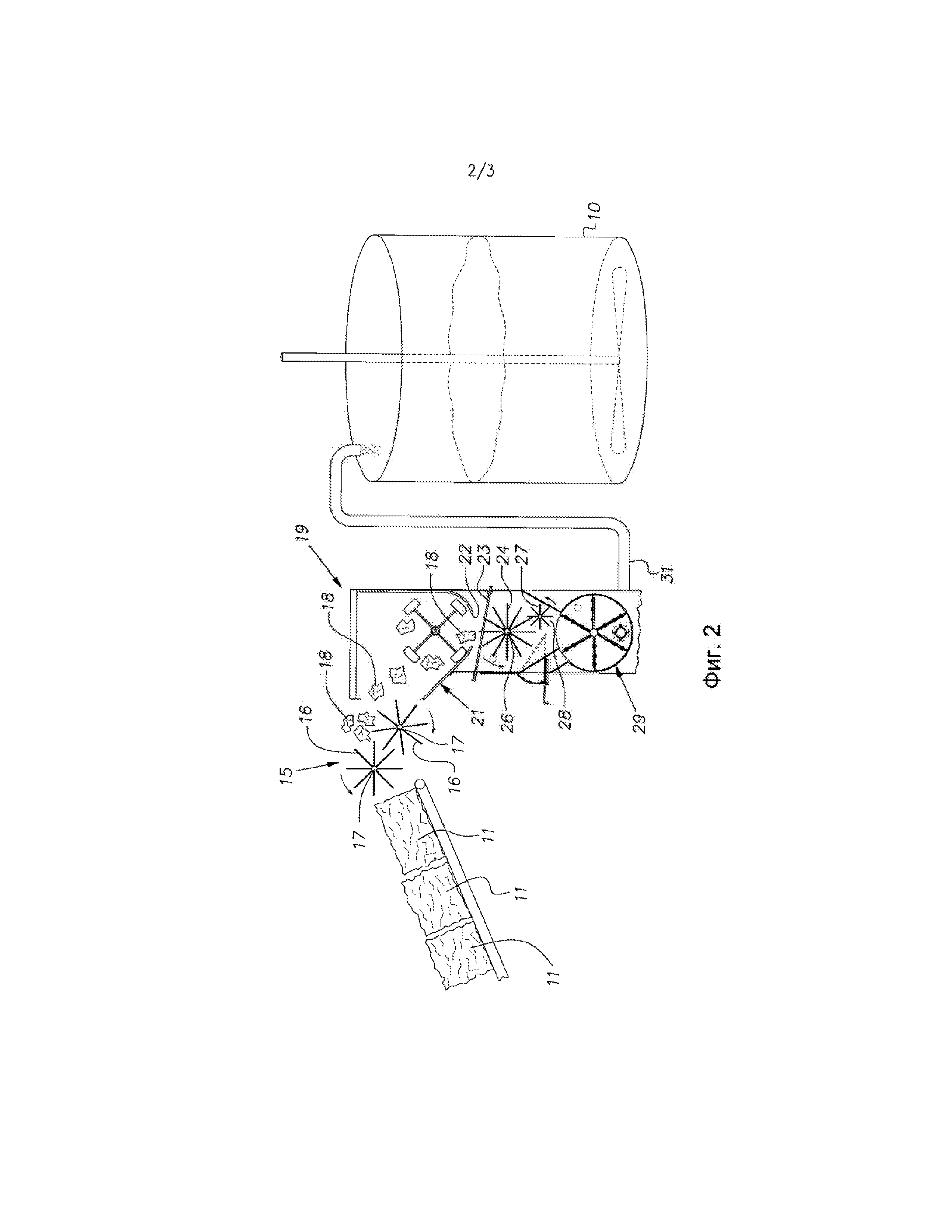

Фиг. 1 представляет собой схематическое изображение способа уровня техники для получения разбавленной суспензии минерального волокна и связующего вещества для производства свойлаченной во влажном состоянии акустической потолочной плитки.

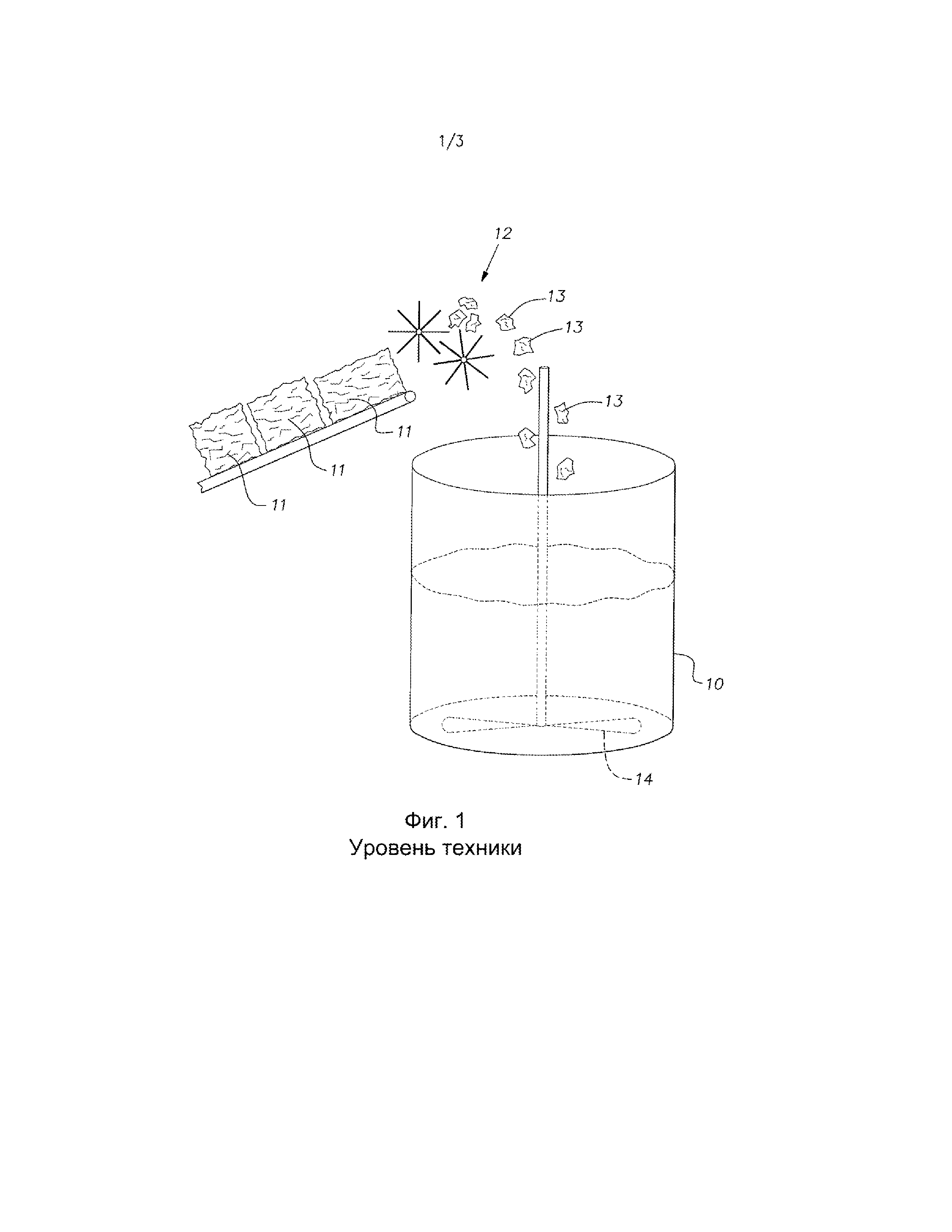

Фиг. 2 представляет собой схематическое изображение типичного способа получения разбавленной суспензии минерального волокна согласно настоящему изобретению.

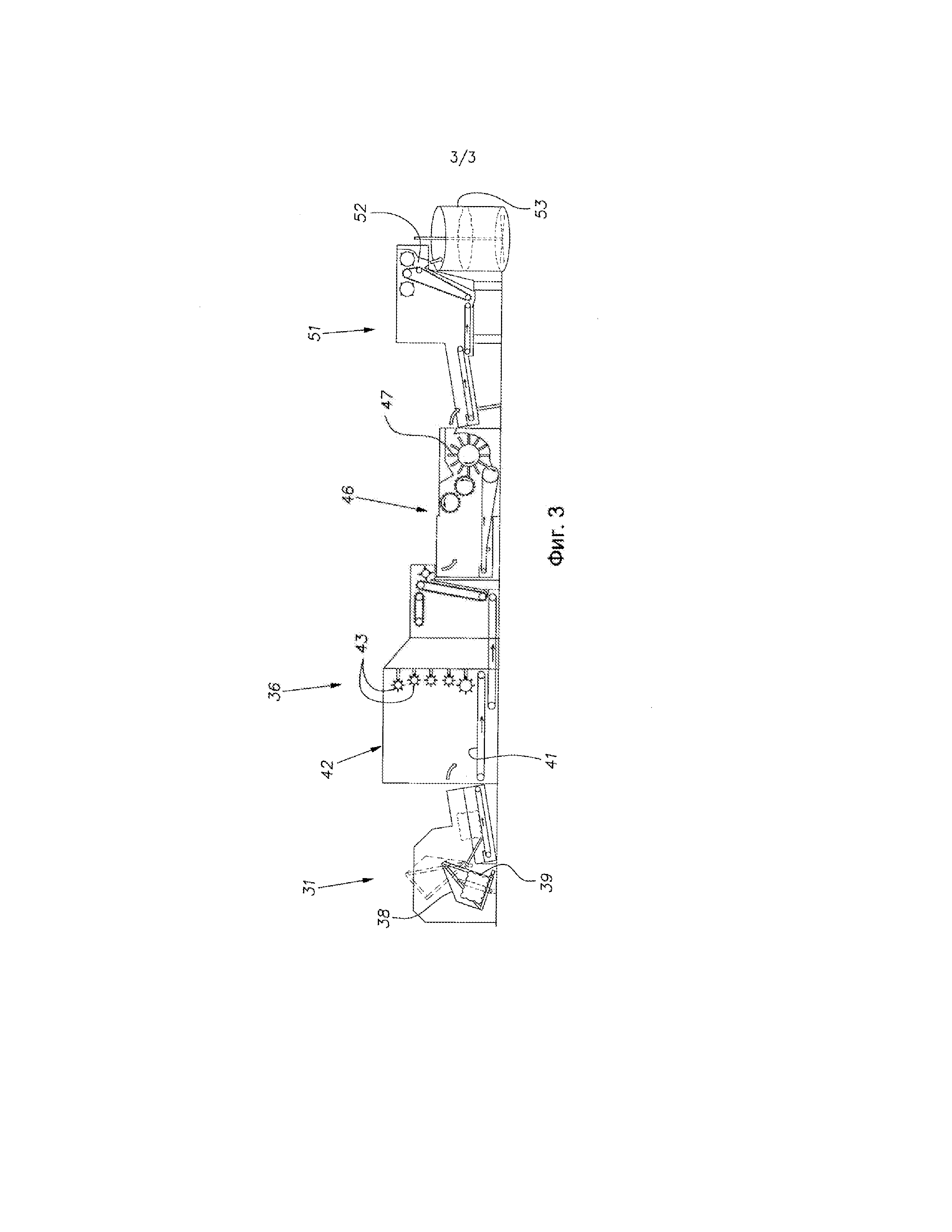

На фиг. 3 показана система с несколькими участками для улучшенного контроля разделения минеральных волокон.

КРАТКОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Традиционно, при производстве свойлаченной во влажном состоянии акустической плитки на основе минеральной ваты применяют разбавленную водную суспензию минерального волокна и связующего вещества из крахмала и/или латекса и незначительные количества других твердых компонентов. Суспензию распределяют из смесительного бака на движущуюся проволочную сетку, иногда просто называемую сеткой. Смесительный бак для суспензии показан на фиг. 1 под цифрой 10. Обычная практика состояла в получении от производителя или другого источника больших тюков 11 минеральной ваты, удерживаемых в спрессованном состоянии с помощью ремней или других креплений. К примеру, тюк 11 может весить от 1000 до 1300 фунтов (от примерно 454 кг до примерно 590 кг), при этом минеральная вата в тюке может быть сжата до плотности, например, от примерно 60 до примерно 65 фунтов на кубический фут (от примерно 0,96 до примерно 1,04 г/см3). После отсоединения удерживающих ремней тюк 11 будет немного расширяться сам по себе. Распакованные тюки 11 транспортируют на участок 12 для распускания тюков, на котором зубчатые ролики хватают и отделяют комки 13 минеральной ваты от распакованного тюка 11. Комки, отделенные от тюка 11, направляют с помощью зубчатых роликов и/или наклонных желобов (не показано) в смесительный бак 10. Обычная практика состоит в разделении комков 13 ваты на разрыхленные волокна с помощью высокоскоростного рабочего колеса 14, которое одновременно служит для смешивания и суспендирования других компонентов в воде, находящейся в баке.

Объемная плотность комков 13 составляет приблизительно 5-1/2 фунтов на кубический фут (примерно 0,088 г/см3). Для диспергирования волокон комков 13 минеральной ваты типичное время перемешивания может составлять от примерно 12 до 15 минут.

Рабочее колесо 14 обычно перемешивает минеральные волокна путем переворачивания, что приводит к образованию из волокон плотных шариков или узелков. Образование волокнистых узелков ограничивает прочность плиток, в которые включены волокна. Волокнистые узелки понижают ожидаемую способность к звукопоглощению плитки, поскольку они уменьшают однородность.

На фиг. 2 показан пример предложенного в изобретении способа эффективного диспергирования друг от друга волокон минеральной ваты перед подачей в традиционный смесительный бак 10 с тем, чтобы устранить необходимость дополнительного диспергирования волокон в смесительном баке. Тюки 11 того же типа, что описан выше, освобождали от их креплений и перемещали по пути, который в конечном счете доставляет диспергированные в достаточной мере минеральные волокна в традиционный смесительный бак 10. Тюки 11 подают на участок 15 предварительного разрыхления, на котором находящиеся в сцеплении шипы или зубья 16 на вращающихся в противоположном направлении роликах 17 разделяют тюк 11 на комки или пучки 18 ваты, которые затем загружают в дефибрер 19 (отделитель волокон). Дефибрер 19, к примеру, но без ограничения, может представлять собой модель, описанную в патентах США 4111493 и 4978252. Сравнительно плотные маленькие кусочки или комки 18 из тюков 11 направляют в бункер 21 дефибрера 19, где они циркулируют и вынуждены проваливаться через выпускное отверстие 22 бункера. Комки 18 попадают на решетку 23 (проходящую перпендикулярно к плоскости фиг. 2) из параллельных стержней. Комки 18 минеральной ваты превращаются в разделенные волокна под действием зубьев или шипов 24 на вращающемся вале 26. Зубья 24 проходят через плоскость решетки 23, что позволяет им воздействовать на комки 18. Второй набор зубьев 27 на валу 28 находится в зацеплении между первым набором зубьев 24, что позволяет осуществлять дополнительное разделение волокон. Волокна продвигаются вниз за счет касательного движения зубьев 27 и силы тяжести и попадают во вращающийся звездчатый питатель 29. Волокна, попавшие в нижнюю часть питателя 29, принудительно пневматически выгружают из дефибрера 19 в трубопровод 31 с помощью сжатого воздуха при давлении выше атмосферного.

Трубопровод 31 выгружают в верхнее отверстие смесительного бака 10. Минеральные волокна диспергируют до такой степени, что они имеют объемную плотность предпочтительно примерно 2 фунта на кубический фут (примерно 0,032 г/см3) и наиболее предпочтительно от 1,2 до 1,0 фунтов на кубический фут (от 0,019 примерно до примерно 0,016 г/см3).

Бак 10 предпочтительно заполняют водой и компонентами плитки, включая связующее вещество из крахмала и/или латекса и необязательные компоненты, такие как вспученный перлит, бумажное волокно, наполнитель, такой как глина, и стекловолокно. Указанные компоненты предпочтительно предварительно смешивают перед доставкой минеральных волокон, механически диспергированных воздухом, в смесительный бак 10. Такое предварительное смешивание позволяет минимизировать воздействие на диспергированные минеральные волокна эффектов ротора смесителя или рабочего колеса 14, вызывающих разрушение волокон и образование узелков. В идеале, суспензию минеральных волокон выгружают из бака сразу же после достижения требуемой консистенции.

Суспензию выгружают из бака 10 на движущуюся сетку машины для влажного свойлачивания, такой как машина Оливера или бумагоделательная машина.

Способность хорошо диспергировать волокна минеральной ваты из спрессованных ватных тюков 11 в воздушной среде, например, с помощью механических штырей и воздушного потока для пневматической транспортировки волокон до состояния, в котором указанные волокна распутаны и диспергированы в достаточной степени, обеспечивает значительное преимущество при производстве акустической потолочной плитки. Однородность и разделение минеральных волокон путем диспергирования на воздухе позволяет получить более рыхлый мат в облицовочной потолочной плитке, чем получали на практике с помощью водного диспергирования, применяемого в уровне техники.

В настоящем изобретении рассмотрены варианты способа диспергирования минеральных волокон на воздухе для непосредственного применения в водной суспензии без значительного перемешивания в указанной водной суспензии. На пути от участка по приему тюков до смесительного бака для суспензии можно установить различные устройства, использующие вращающиеся, возвратно-поступательные и/или вибрирующие механические штыри или зубья, и/или воздушные струи, и/или воздушный поток. Указанные устройства и средства должны уменьшать плотность волокон до по меньшей мере 2 фунтов на кубический фут (примерно 0,032 г/см3) до введения указанных волокон в смесительный бак. Воздушный поток можно обеспечить с помощью источника воздуха, работающего при давлении выше атмосферного, или всасывающего устройства, работающего при давлении ниже атмосферного. Хотя было доказано, что сравнительно простая система разделения волокон, описанная выше, обеспечивает улучшение рабочих характеристик акустической плитки, предполагается, что более сложные процессы воздушного диспергирования можно использовать даже с большим успехом и при более высокой производительности.

На фиг. 3 показана более масштабная система разделения волокон, которая может обеспечить больший контроль над разделением минеральных волокон, чем контроль, предоставляемый системой, изображенной на фиг. 2. Система 36 содержит несколько участков, на которых используют устройства для обработки тюков и волокон, которые можно приобрести у одного или более производителей. На первом участке 37 установлено опрокидывающее устройство 38 для развязанного тюка 39 спрессованного минерального волокна. С помощью опрокидывающего устройства 38 развязанный тюк 39 минерального волокна помещают на транспортер 41 разрыхлителя 42 тюков, представляющего собой второе устройство системы 36. Разрыхлитель 42 тюков содержит зубчатые ролики 43, разбивающие тюк 39 на неуплотненные волокна. Из разрыхлителя 42 тюков волокна направляют на вспомогательное устройство-дефибрер 46, представляющее собой третий участок системы 36. Вспомогательное устройство 46 для разделения волокон позволяет понизить содержание твердых включений в потоке минерального волокна.

Волокна направляют от вращающегося лопастного колеса 47 вспомогательного устройства 46 на конечный или четвертый участок 51. Волокна, полученные на четвертом участке, транспортируют и поднимают к весовому бункеру 52, в котором хорошо разделенные минеральные волокна собирают до тех пор, пока не будет достигнут заранее установленный вес или масса таких волокон. Когда вес волокон достигнет заранее установленного уровня, бункер 52 открывают и выгружают волокна в смесительный бак 53, который выполняет ту же функцию, что и бак 10, описанный выше при рассмотрении фиг. 1 и 2.

Должно быть очевидным, что настоящее описание приведено в качестве примера и что различные изменения могут быть сделаны путем добавления, модифицирования или устранения деталей без отступления от объема идей, описанных в настоящем документе. Таким образом, настоящее изобретение не ограничено конкретными подробностями данного описания, за исключением тех случаев, когда приведенная ниже формула изобретения неизбежно ограничена таким образом.