Результат интеллектуальной деятельности: БРИКЕТИРОВАННАЯ ГРАФИТОВАЯ СМАЗКА

Вид РИД

Изобретение

Изобретение относится к продуктам, предназначенным для обработки нагретых металлических поверхностей трения, а именно рабочей поверхности инструмента для обработки металлов давлением, и может быть использовано при изготовлении горячекатаных изделий и труб на раскатных, калибровочных и редукционных станах.

Известно нанесение твердого смазочного покрытия (а.с. СССР №150329, F16N 15/00, опубл. сентябрь 1962, БИ №18), которое заключается в нанесении смазки на поверхность трения с непрерывной подачей твердого смазывающего элемента и обеспечивает образование смазочной пленки при минимальном износе смазывающего элемента. В качестве смазывающего элемента используют спрессованный дисульфид молибдена или нитрид бора, в том числе с полиамидной смолой в качестве связующего.

Недостатком использования данного смазывающего элемента является плохое сцепление смазывающих частиц с обрабатываемой поверхностью, в результате чего снижается эффективность действия смазки. На контакте трущихся поверхностей увеличивается коэффициент трения, что приводит к преждевременному износу деталей и выходу их из строя.

Наиболее близким техническим решением, принятым за прототип, является твердая графитовая смазка для прокатных валков (Патент Японии №57-36960, С10М 5/02, С10М 7/04, опубл. 06.08.1982), которая представляет собой графитовые блоки, полученные формованием графитового порошка с добавкой связующего и пропитанные в течение 5÷30 часов жидким смазочным средством или средством, которое становится жидким при нагреве, типа воска, растительного, минерального или синтетического масел. Полученные графитовые блоки имеют твердость по Шору 20÷50 и прочность более 40 кгс/см2.

Недостатком данного технического решения является использование в качестве пропитывающего средства воска и масел, которые выгорают при горячей обработке давлением. При этом происходит нарушение сплошности смазочного покрытия, а также образование большого количества дыма, гари и копоти. В результате наблюдается снижение стойкости инструмента, качества прокатываемого изделия и одновременно происходит загрязнение окружающей среды.

Техническая задача, решаемая изобретением, заключается в повышении стойкости инструмента и качества наружной поверхности изделий.

Поставленная задача решается согласно изобретению с помощью брикетированной графитовой смазки, используемой при горячей обработке металлов давлением, представляющей собой графитовые блоки, пропитанные водным раствором, содержащим поверхностно-активное вещество и неорганические плавкие компоненты, причем последние выбирают из группы гидратированных солей натрия и калия фосфорсодержащих кислот либо их смесей, предпочтительно из группы ортофосфатов, и/или гидрофосфатов, и/или полифосфатов, и/или метафосфатов, либо их смесей. Неорганические плавкие компоненты выбирают особенно предпочтительно из группы, включающей дигидрофосфат натрия (NaH2PO4), дигидрофосфат калия (KH2PO4), гидрофосфат натрия (Na2HPO4), ортофосфат натрия (Na3PO4), триполифосфат натрия (Na5P3O10), триметафосфат натрия [(NaPO3)3], полифосфат натрия [(NaPO3)n], триполифосфат калия (K5P3O10), триметафосфат калия [(KPO3)3], полифосфат калия [(KPO3)n] и их смеси. При этом неорганические плавкие компоненты содержатся в пропитывающем водном растворе в количестве от 1,5 до 40 мас.%, предпочтительно от 2,5 до 35 мас.%, особенно предпочтительно от 3,5 до 30 мас.%. Поверхностно-активное вещество содержится в растворе в количестве от 0,2 до 30 мас.%, предпочтительно от 0,5 до 25 мас.%, особенно предпочтительно от 1,0 до 20 мас.% и выбирают его из группы солей алкилароматических сульфокислот, а именно солей щелочных металлов алкилбензосульфокислоты. Кроме того, графитовые блоки пропитывают водным раствором по меньшей мере в течение 5 дней, предел прочности графитового блока при сжатии составляет 100÷150 кгс/см2, плотность графитового блока составляет 1,35÷2,10 г/см3.

Графитовые блоки пропитывают водным раствором, содержащим поверхностно-активное вещество и неорганические плавкие компоненты. Использование поверхностно-активного вещества, выбранного из группы солей алкилароматических сульфокислот, а именно солей щелочных металлов алкилбензосульфокислоты, с содержанием в растворе в количестве от 0,2 до 30 мас.%, предпочтительно от 0,5 до 25 мас.%, особенно предпочтительно от 1,0 до 20 мас.%. позволяет увеличить адгезию графита к поверхности инструмента, что способствует образованию устойчивого графитового слоя и увеличению концентрации графита на поверхности инструмента и, как следствие, приводит к повышению разделительной способности смазочного слоя. Содержание поверхностно-активного вещества в растворе менее 0,2 мас.% не позволяет получить устойчивый графитовый слой на поверхности инструмента. Содержание поверхностно-активного вещества в растворе более 30 мас.% не приводит к дальнейшему повышению адгезионных свойств графитового блока.

Введение в пропитывающий водный раствор неорганических плавких компонентов в количестве от 1,5 до 40 мас.%, предпочтительно от 2,5 до 35 мас.%, особенно предпочтительно от 3,5 до 30 мас.% позволяет внедрить в шероховатую поверхность нагретого инструмента, в частности валков, плавкие ингредиенты, обеспечивающие на контакте валок - деформируемый металл полужидкостное трение. Содержание неорганических плавких компонентов в пропитывающем растворе в количестве менее 1,5 мас.% не позволяет получить устойчивый сплошной разделительный слой, а содержание неорганических плавких компонентов в количестве более 40 мас.% приводит к ухудшению пропитывающих свойств раствора.

Неорганические плавкие компоненты выбирают из группы гидратированных солей натрия и калия фосфорсодержащих кислот либо их смесей, предпочтительно из группы ортофосфатов, и/или гидрофосфатов, и/или полифосфатов, и/или метафосфатов, либо их смесей, особенно предпочтительно из группы, включающей дигидрофосфат натрия (NaH2PO4), дигидрофосфат калия (KH2PO4), гидрофосфат натрия (Na2HPO4), ортофосфат натрия (Na3PO4), триполифосфат натрия (Na5P3O10), триметафосфат натрия [(NaPO3)3], полифосфат натрия [(NaPO3)n], триполифосфат калия (K5P3O10), триметафосфат калия [(KPO3)3], полифосфат калия [(KPO3)n] и их смеси. Использование данных компонентов обеспечивает растворимость в воде и легкоплавкость смазки. При этом обеспечивается эффективное разделение контактных поверхностей между инструментом и деформируемым металлом, снижение трения, что в конечном итоге повышает стойкость инструмента и качество готовой продукции.

Графитовые блоки изготавливают плотностью 1,35÷2,10 г/см3, при этом предел прочности графитового блока при сжатии составляет 100÷150 кгс/см2, что обеспечивает механическую целостность графитового блока во время эксплуатации, образование смазывающего слоя необходимой толщины на поверхности инструмента, повышает ресурс (время) его использования и, таким образом, повышает стойкость инструмента и качество готовой продукции. При значениях плотности графитового блока и предела прочности менее нижнего значения каждой характеристики увеличивается вероятность разрушения блоков. Изготовление графитовых блоков плотностью более 2,10 г/см3 не обеспечивает необходимой толщины смазывающего слоя на поверхности инструмента, а значение предела прочности графитового блока более 150 кгс/см2 приводит к повышению стоимости блоков, трудоемкости изготовления.

Графитовые блоки пропитывают водным раствором, содержащим поверхностно-активное вещество и растворимые в воде неорганические плавкие компоненты не менее 5 дней, что обеспечивает полное заполнение пористого пространства графитового блока пропитывающим раствором. Повышается адгезия и равномерность нанесения смазывающего состава, что, в свою очередь, позволяет повысить стойкость инструмента и качество готовой продукции.

При пропитке графитовых блоков менее 5 дней не происходит полного заполнения пористого пространства, снижается адгезия графита к поверхности инструмента, не обеспечивается равномерность нанесения смазывающего состава, снижается стойкость инструмента. Более длительное время пропитки не приводит к дальнейшему улучшению свойств графитового блока.

В результате применения заявляемой брикетированной графитовой смазки обеспечивается гарантированное разделение контактных поверхностей, происходит значительное снижение трения на контактных поверхностях и уменьшение износа инструмента. Кроме того, не происходит налипания металла на рабочую поверхность инструмента, повышается его стойкость и качество наружной поверхности проката. Отсутствие в составе заявляемой смазки масел и воска исключает горение этих веществ с образованием дыма, гари и копоти, что способствует улучшению экологии окружающей среды.

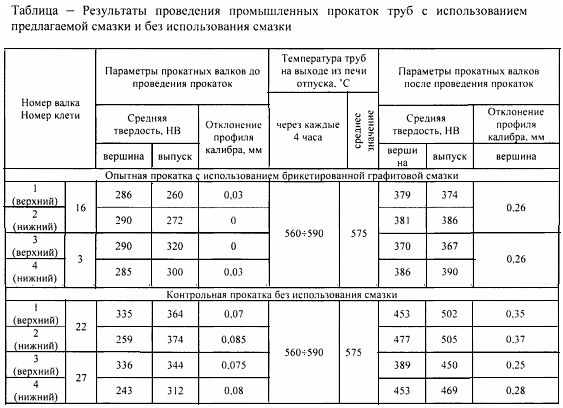

Промышленные испытания предлагаемой смазки осуществляли на калибровочном стане термического отдела ТПЦ ОАО «Таганрогский металлургический завод» при производстве труб размером 177,8×9,19 мм и 177,8×11,51 мм из стали марки 22ХГ2А (группа прочности Р110). Всего было прокатано 740,2 т труб. Температура прокатки составляла 560÷590°C; температура инструмента, в частности валков, в районе нанесения смазки составляла 50÷80°C. При этом фиксировали параметры прокатных валков до и после проведения прокаток (среднюю твердость, отклонение профиля калибра).

Графитовые блоки пропитывали, в частности, в течение 5 дней в водном растворе, содержащем 20% неорганического плавкого компонента, выбранного из группы, включающей дигидрофосфат натрия (NaH2PO4), дигидрофосфат калия (KH2PO4), гидрофосфат натрия (Na2HPO4), ортофосфат натрия (Na3PO4), триполифосфат натрия (Na5P3O10), триметафосфат натрия [(NaPO3)3], полифосфат натрия [(NaPO3)n], триполифосфат калия (K5P3O10), триметафосфат калия [(KPO3)3], полифосфат калия [(KPO3)n] и их смеси, и 15% поверхностно-активного вещества, выбранного из группы солей щелочных металлов алкилбензосульфокислоты.

При этом плотность графитового блока составляла 1,89 г/см3, предел прочности графитового блока при сжатии - 115 кгс/см2. Графитовые блоки прижимали к поверхности инструмента охладителем (водой) под давлением 0,3÷0,4 бар, охлаждающая вода через центральные каналы гильз стабильной струей выходила на рабочую поверхность инструмента, в частности валков, навстречу их вращения.

Кроме того, проводили прокатку без использования брикетированной графитовой смазки при производстве труб размером 177,8×9,19 мм и 177,8×10,36 мм из стали марки 22ХГ2А (группа прочности Р110). Всего было прокатано 637,9 т труб. При этом также фиксировали параметры прокатных валков до и после проведения прокаток (среднюю твердость, отклонение профиля калибра).

Результаты проведения промышленных испытаний с использованием и без использования предлагаемой смазки представлены в таблице.

Для расчета значений среднего удельного износа валков взято среднее значение отклонения профиля по вершине калибра.

Средний удельный износ валков клетей калибровочного стана составил:

- опытная прокатка - 0,00035 мм/т труб;

- контрольная прокатка - 0,00048 мм/т труб.

Как видно из таблицы, применение предлагаемой смазки позволило повысить стойкость валков за счет снижения среднего удельного износа валков в среднем в 1,5 раза. Кроме того, при использовании предлагаемой смазки происходит снижение количества дефектов на наружной поверхности готовых изделий (продольные риски), повышается точность наружного диаметра и качество поверхности прокатанных изделий и возрастает выход годного.

Использование предлагаемой брикетированной графитовой смазки позволяет повысить стойкость инструмента, предназначенного для наружной горячей обработки металла давлением, повысить качество наружной поверхности изделия и улучшить экологию окружающей среды за счет снижения выбросов смазочного продукта.