СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛЯТА ИЗ SiO

Вид РИД

Изобретение

Технические предпосылки создания изобретения

Изобретение относится к способу изготовления гранулята из SiO2, включающего в себя создание суспензии, которая содержит частицы SiO2 в водной жидкости, и удаление жидкости, где замороженную суспензию SiO2 с образованием жидкой фазы и осадка из агломерированных частиц SiO2 размораживают, жидкую фазу удаляют и осадок высушивают для удаления остаточной влаги и образования гранулята из SiO2.

Более того, изобретение относится к использованию гранулята.

УРОВЕНЬ ТЕХНИКИ

В технологии обработки керамики известны различные способы изготовления гранулятов, которые также используют для SiO2 и других стекол. В общем, гранулированную массу создают тем, что удаляют влагу из суспензии. Условия температуры и давления играют при этом важную роль. Дополнительно, стадии удаления влаги можно помочь при помощи механической обработки.

Из DE 19729505 A1 известен способ изготовления гранулята из SiO2, в котором водную дисперсию SiO2 сначала гомогенизируют в аппарате с мешалкой при интенсивном перемешивании, а затем при относительно низкой скорости вращения дисперсию SiO2 обрабатывают нагретым примерно до 100°С потоком азота. Таким образом, происходит удаление влаги, и в аппарате с мешалкой получается, по существу, непористый гранулят из SiO2. Способ является длительным и энергозатратным. В дополнение к этому возникает опасность загрязнения, так как аппарат для гранулирования и вращающаяся чаша близко контактируют с дисперсией SiO2 в течение всего процесса гранулирования.

Также из US 3401017 известны пигменты из SiO2, которые используют, помимо всего прочего, в качестве наполнителя в каучуках и пластмассах. Изготовление этих пигментов из SiO2 осуществляют, в общем, на следующих стадиях способа: замораживания и размораживания шликера из SiO2, а также высушивание осадка SiO2 после удаления жидкой фазы. По способу в соответствии с US 3401017 седиментационные, также как и компактирующие свойства пигмента из SiO2 должны улучшаться, благодаря чему затраты на высушивание уменьшаются.

JP 02-199015 A также относится к способу, в котором используют водный шликер из SiO2, который замораживают, а затем подвергают воздействию стадии высушивания. Размораживание, с последующим осаждением и концентрированием частиц SiO2 в размороженном шликере, проводят в “загустителе”. После этого проводят высушивание в фильтрационной сушилке, при помощи термофена и вакуумного насоса. В конце способа получают сухой фильтрационный корж из синтетического кварцевого стекла.

Способ изготовления стеклянного гранулята с использованием замороженной суспензии известен из DE 4100604 C1. Этим способом изготавливают мелкодисперсный стеклянный гранулят, тем, что стеклянный порошок со средним размером частиц диспергируют в водной жидкости для помола с помощью мелющих тел из стекла и измельчают. После отделения мелющих тел стеклянный шликер глубоко замораживают и затем лиофилизируют, причем в глубоком вакууме замороженная жидкость для помола удаляется путем сублимации. Полученный стеклянный гранулят имеет средний размер частиц в диапазоне 0,5-3 мкм. Более мелкие частицы гранулята можно получить только с большими временами помола.

ТЕХНИЧЕСКОЕ ОБОСНОВАНИЕ

Исходя из вышеуказанного способа гранулирования настоящее изобретение, таким образом, имеет целью создание способа изготовления гранулята из SiO2, который особенно простым и рентабельным путем дает мелкодисперсный гранулят высокой чистоты.

Более того, изобретение имеет целью создание подходящего использования гранулята.

ОБЩЕЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вышеуказанная цель, исходя из типа способа, указанного в начале, решается в соответствии с изобретением тем, что суспензия путем доведения значения pH до более чем 7 содержит бесщелочные основания в форме гидридов азота.

По способу в соответствии с изобретением сначала изготавливают водную суспензию SiO2, также называемую шликером из SiO2, в емкости, такой, как пластмассовая бутыль, затем глубоко замораживают, а затем размораживают обратно до комнатной температуры. При изготовлении суспензии SiO2 в соответствии с изобретением в суспензию добавляют добавку бесщелочных оснований в форме гидридов азота. Эти добавки осуществляют доводку значения pH выше 7 и приводят к тому, что гидратная оболочка вокруг частицы SiO2 разрушается, причем происходит стабилизация суспензии, и крайне гомогенный шликер сохраняется даже в течение часов. На этой стадии изготовления никаких агломератов SiO2 на дно сосуд из суспензии SiO2 не осаждается. При замораживании или во время процесса размораживания исходные частицы SiO2 агломерируются и осаждаются в виде мелкодисперсного гранулята на дно емкости. Исходная суспензионная жидкость, т.е. вода с добавками из гидридов азота, представляет собой более или менее прозрачную жидкую фазу над осадком из агломерированных частиц SiO2. Таким образом, жидкость можно без труда удалить, например, путем декантации, отсасывания или центрифугирования. В виде осадка остается влажный гранулят из SiO2, который необходимо подвергнуть воздействию стадии высушивания для удаления остаточной воды. Получившийся гранулят из SiO2 с размерами гранул до примерно 700 мкм является достаточно мягким и легко распадается на мелкодисперсные частицы. Полученный гранулят из SiO2 можно использовать без дополнительных приемов очистки. Было также показано, что путем добавления гидридов азота к шликеру из SiO2 распределение размеров частиц полученного гранулята из SiO2 сдвигается в сторону более мелких размеров частиц - то есть крупнозернистую фракцию можно минимизировать.

Для гранулирования не требуется какой-либо мешалки или другого механического приспособления. Замораживание и размораживание шликера можно проводить в той же самой емкости, в которой проводили образование шликера, так, что риск загрязнения при контакте с другими материалами минимизируется. Следовательно, способ по изобретению является особенно пригодным для получения легированных и нелегированных гранулятов из SiO2 высокой чистоты.

Этот способ изготовления гранулята из SiO2 является простым, быстрым и надежным.

Примечательное разделение фаз на осадок и жидкую фазу при размораживании, вероятно, связано с сильным изменением объема во время фазового перехода ледяной воды. Сначала шликер из SiO2 дает коллоидную суспензию, чья стабильность достигается расположением ионов на поверхности частиц SiO2. Осаждение путем дачи возможности водной суспензии SiO2 пребывать в покое, следовательно, происходит лишь через длительное время, и затем обычно приводит к образованию более или менее жесткого “коржа из SiO2”, но не к мелкодисперсному грануляту. Для способа по изобретению возможно, что во время замораживания образующиеся большие дендритные кристаллы льда разрушают расположение ионов на поверхности частиц SiO2 и, таким образом, изменяют направление агрегата, в частности, свойства текучести частиц SiO2. При размораживании частицы SiO2 могут легче отделяться друг от друга или осаждаться из-за значительно сниженных сил присоединения на мелкие частицы гранулята, которые легко осаждаются.

Преимущественный вариант осуществления изобретения заключается в том, что содержание воды в суспензии во время замораживания составляет, по меньшей мере, 30 массовых % до максимум 90%, предпочтительно, по меньшей мере, 70 массовых %. Это относительно высокое содержание воды гарантирует хорошее смачивание частиц SiO2, так, что большие кристаллы льда могут оказывать свое воздействие при размораживании суспензии. В дополнение, вода обеспечивает гомогенную кашицу при изготовлении суспензии SiO2. Так как отдельные частицы SiO2 в суспензии достаточно далеко отделены друг от друга большим содержанием воды, легирующие добавки могут распределяться относительно хорошо, благодаря чему возможно гомогенное легирование. Более того, суспензия SiO2 с относительно низким содержанием твердых веществ приводит к более мелкодисперсному грануляту.

Более того, оказалось преимущественным проводить замораживание суспензии SiO2 в диапазоне температур от -5°C до -40°C. Этот диапазон температур представляет собой подходящий компромисс между продуктивностью и энергопотреблением. При температуре чуть ниже 0°C процесс замораживания для полного замораживания суспензии SiO2 занимает длительное время, и способ имеет склонность являться нерентабельным. Температуры замораживания ниже -40°C являются вполне возможными, но аппаратные затраты, требуемые для этого, являются относительно высокими, однако без какого-либо улучшения эффективности способа по изобретению. Период времени для замораживания суспензии составляет предпочтительно, по меньшей мере, 12 часов; это продолжительность, которую можно интегрировать в стандартные промышленные способы изготовления.

Путем добавления гидридов азота, предпочтительно, в форме аммиака (NH3), карбоната аммония (NH4)2CO3, уротропина (C6H12N4) или карбамата аммония (CH6N2O2) достижимо значение pH суспензии более чем 7, предпочтительно между 12 и 14, что при добавлении легирующей добавки оказывает благоприятное воздействие на гомогенное распределение. Вышеуказанные добавки приводят к распаду гидратной оболочки вокруг частиц SiO2, так что происходит стабилизация суспензии. При добавлении легирующих добавок таковые могут относительно хорошо присоединяться к частицам SiO2 и распределяться в суспензии.

Добавление одного - двух объемных процентов гидрида азота, предпочтительно концентрированного раствора аммиака, оказалось особенно эффективным.

Для размораживания оказалось преимущественным, когда это проводят при отстаивании суспензии при комнатной температуре в диапазоне 20-100°C. При более высоких температурах уже частично испаряется водная жидкость, так что начинается переход к стадии высушивания, что в некоторых случаях также может являться преимущественным.

Для ускорения размораживания замороженный шликер из SiO2 можно обработать микроволнами. Обработка микроволновым излучением малой мощности снижает время размораживания.

Если суспензия содержит растворимые примеси, оказывается преимущественным промывать осадок из агломерированных частиц SiO2 после отделения жидкой фазы путем суспендирования их в деминерализованной воде (ДМ-воде). Примеси, например, в форме солей, можно легко удалить. Эту процедуру промывания легко осуществить, так как при доливании воды на осадок образуется суспензия SiO2, чьи частицы SiO2 быстро осаждаются и снова образуют осадок. Процесс промывания, таким образом, является выполнимым даже с множественными повторами за короткое время.

Касательно высушивания для удаления остаточной влаги из осадка также является преимущественным выбирать диапазон температур в 100-500°C. Этот диапазон температур перекрывается обычными сушильными шкафами, так что не требуется большого количества оборудования для стадии высушивания. В принципе, осадку из агломерированных частиц SiO2 также возможно обеспечить линию высушивания в конвейерной печи. Температура, повышенная относительно комнатной температуры, приводит к быстрому высушиванию осадка до желаемого гранулята из SiO2.

Для дополнительной оптимизации стадии высушивания было обнаружено, что преимущественным является перемещать осадок механически, например, тем, что аккуратно встряхивать емкость с гранулятом из SiO2.

Для высушивания осадка может являться полезным минимизировать содержание остаточной влаги путем фильтрации.

Для дальнейшей оптимизации высушивания осадок агломерированных частиц SiO2 после удаления жидкой фазы для дальнейшего удаления водной жидкости можно центрифугировать. Центрифугирование сокращает время высушивания, так как жидкость, присутствующая в осадке, уходит в течение нескольких минут. Также при центрифугировании из жидкости спокойно осаждаются самые мелкие взвешенные частицы, так что отделение твердого вещества от жидкости является оптимизированным.

Преимущественный вариант осуществления изобретения заключается в том, что суспензию SiO2 замораживают в закрытой емкости и размораживают обратно. Таким образом, предотвращается возможное попадание загрязнений во время фазы замораживания и размораживания.

Преимущественно водная суспензия SiO2 содержит, в дополнение к частицам SiO2, также и легирующие добавки.

Способ в соответствии с изобретением является особенно пригодным для изготовления легированного гранулята из SiO2, где требования к однородности распределения легирующей добавки являются крайне высокими. Это обычно верно для случая применения в области оптики. В качестве примера можно привести кварцевые стекла для пассивных оптических волноводов, лазерные стекла и стекла для светофильтров.

В этом контексте было показано, что в качестве легирующей добавки используют оксид или несколько оксидов, или предшественники такового, такие, например, как хлориды, выбранные из следующей группы элементов: Al, B, P, Nb, Ta, Mg, Ga, Zn, Ca, Sr, Ba, Cu, Sb, Bi, Ge, Hf, Zr, Ti, также как и все редкоземельные металлы.

Так как количество и гомогенное распределение легирующих добавок для указанных применений имеют большое значение, способ в соответствии с изобретением на основании гранулирования с замораживанием является пригодным как раз для этой цели, так как минимизируется риск попадания инородных элементов, которые могут влиять на функционирование селективно используемых легирующих добавок.

Гранулят из SiO2, полученный по способу в соответствии с изобретением, отличается размером частиц гранулята в диапазоне менее или равном 700 мкм. Эти грануляты являются мягкими и распадаются на мелкие агрегаты при небольшом давлении. Это может представлять собой преимущество при дальнейшей обработке, так как при измельчении мягких зерен гранулята гранулят претерпевает дальнейшее смешивание.

Гранулят из SiO2, изготовленный по способу в соответствии с изобретением, в особенности подходит в качестве источника оптически активных материалов для лазерных компонентов, таких, как волоконный лазер, стержневой или дисковый лазер. Более того, эти грануляты из SiO2 являются пригодными в качестве исходного материала для стекол для светофильтров или для изготовления синтетического внутреннего слоя для тиглей из кварцевого стекла для плавления кремния. В дополнение, следует отметить в качестве применения гранулята из SiO2, изготовленного по способу в соответствии с изобретением, также и изготовление деталей из кварцевого стекла для использования в процессах сухого травления в полупроводниковой промышленности. Эти возможности применения в особенности доступны, когда в суспензию SiO2 добавлены легирующие добавки. Гомогенное распределение легирующей добавки также сохраняется в грануляте, благодаря чему доступны оптимальные возможности для обработки.

ПРИМЕР ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Далее в настоящем описании изобретение подробно описано с использованием примерного варианта осуществления и чертежей. На них показано:

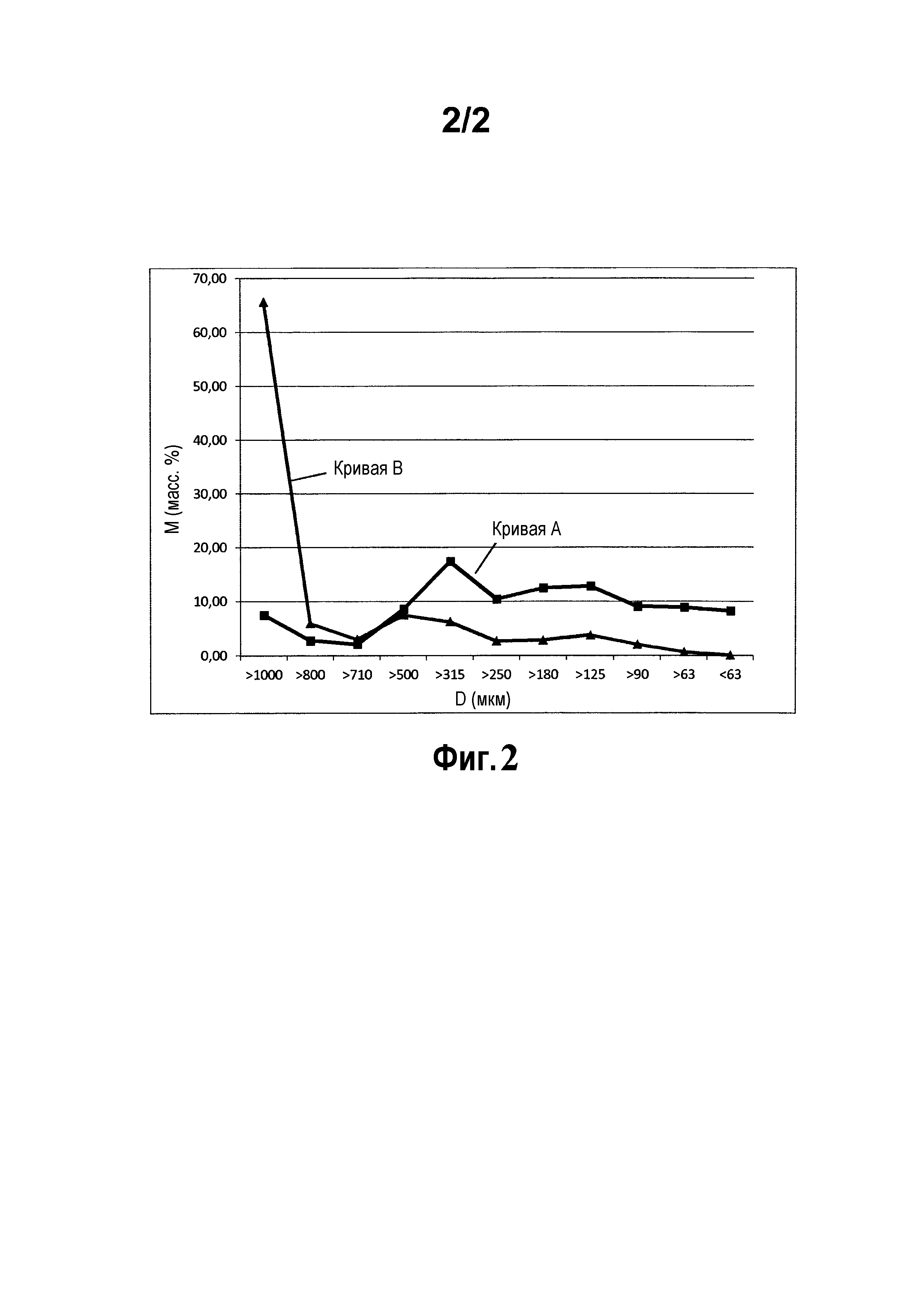

На Фиг. 1 - блок-схема, демонстрирующая стадии способа для пояснения изготовления гранулята из SiO2 по изобретению, и

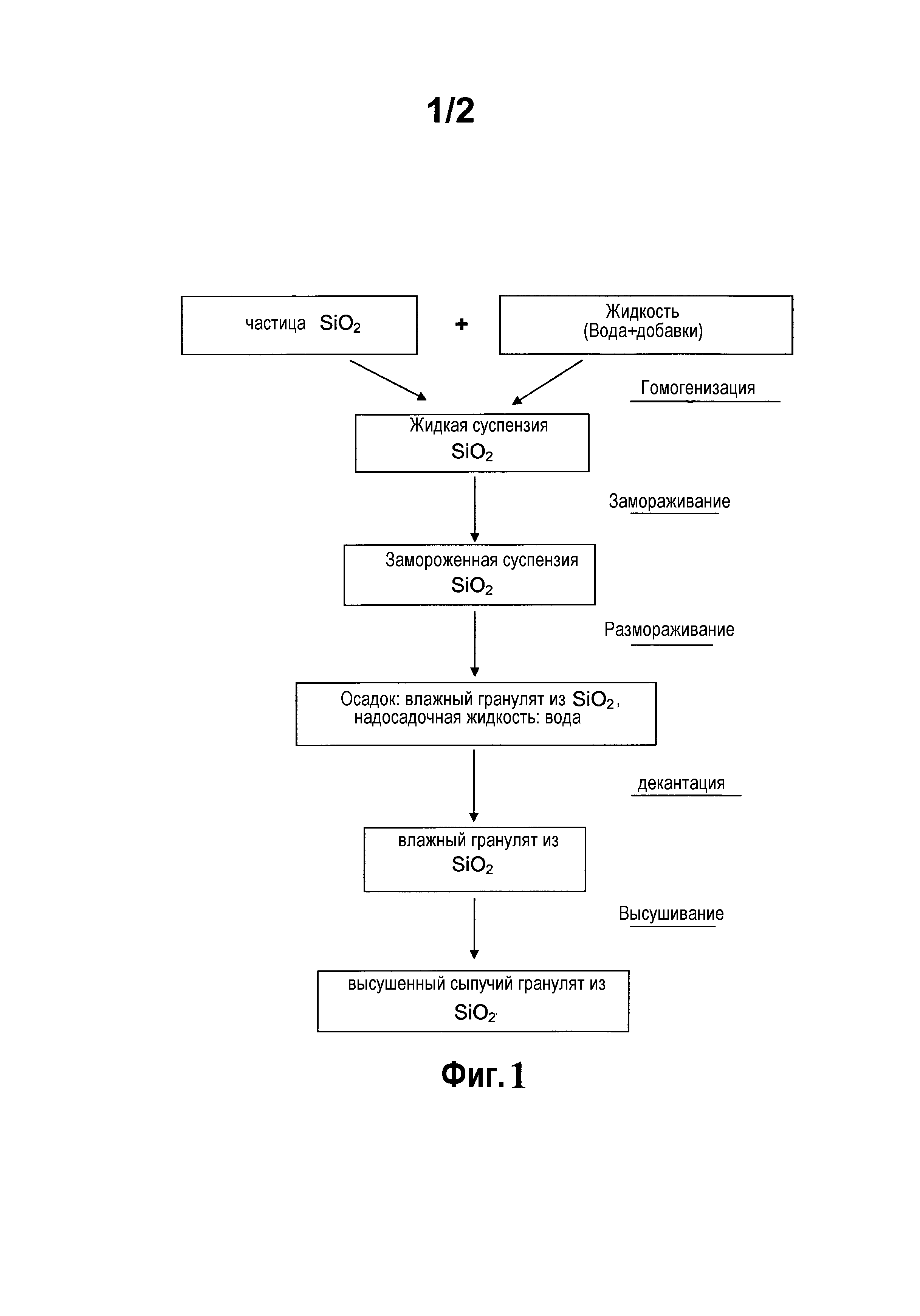

На Фиг. 2 - определение гранулометрического состава изготовленного гранулята из SiO2.

Пример 1

Для изготовления гранулята из SiO2 получают суспензию дискретных частиц SiO2 в форме агрегатов SiO2 в ДМ-воде в закупориваемой пластмассовой емкости, например, в бутылке из ПТФЭ с крышкой. К этой суспензии SiO2 добавляют по каплям концентрированный раствор аммиака, так что значение pH составляет 9,5.

Агрегаты SiO2 в шликере имеют средний размер частиц в 10 мкм и состоят из первичных частиц SiO2 с размерами частиц в диапазоне 5 нм - 100 нм.

Содержание твердых веществ в суспензии SiO2 составляет 12 массовых %. Для гомогенизации суспензию SiO2 перемешивают в течение нескольких часов и в итоге получают стабильную гомогенную суспензию SiO2. Бутылку с суспензией закрывают крышкой или подходящей пленкой и затем глубоко замораживают в морозильнике в течение ночи при -18°С. Для размораживания емкость с замороженной суспензией SiO2 вынимают из морозильника и размораживают при комнатной температуре.

Во время размораживания агломерированные частицы SiO2 отделяются от воды в виде осадка, так что в нижней половине емкости откладывается осадок, а над ним - вода в виде более или менее прозрачной жидкости.

Жидкость затем декантируют. Оставшуюся в осадке остаточную воду можно испарить, для чего осадок высушивают в сушильном шкафу при 120°С. Эту стадию высушивания можно ускорить, например, если емкость с влажным осадком аккуратно встряхивать.

Альтернативным способом ускорения процесса высушивания является внесение влажного осадка из агломерированных частиц SiO2 в центрифугу. При скорости вращения в 5000 об/мин, в зависимости от исходной массы и мощности центрифуги примерно через 5 минут получают практически высушенный гранулят из SiO2. Если остаточная влага, остающаяся в грануляте при дополнительной обработке вовсе не нужна, ее можно удалить путем осторожного нагревания в течение очень короткого времени.

На Фиг. 2 показан результат определения гранулометрического состава по способу согласно DIN 66165-2 полученного таким образом гранулята по сравнению с гранулятом из SiO2 в соответствии со сравнительным примером 2. По осям отложены относительное процентное содержание М (считая на общую массу в массовых процентах) и размер частиц D гранулята из SiO2 в мкм. Кривая А показывает распределение размеров частиц гранулята из SiO2, изготовленного в соответствии с изобретением при содержании остаточной влаги примерно в 40% по сравнению с гранулятом из SiO2, который изготавливали при помощи гранулирования с замораживанием, но без добавления гидридов азота к исходной суспензии SiO2 (кривая В). Оказывается, что гранулят из SiO2, изготовленный в соответствии с изобретением, имеет большую долю размеров частиц в диапазоне 300-600 мкм, в то время как гранулят из SiO2, который изготавливали без добавления гидридов азота к шликеру из SiO2, имеет большую долю крупнозернистой фракции более 800 мкм.

Добавление гидридов азота к шликеру из SiO2, таким образом, влияет на распределение размеров частиц полученных гранулятов из SiO2 в пользу меньших размеров частиц, таким образом, снижая получающуюся крупнозернистую фракцию. Распределение размеров частиц является, в общем, более широким и более гомогенным. Это подтверждает то, что способ в соответствии с изобретением способен дать особенно мелкодисперсные грануляты из SiO2.

Изготовленный в соответствии с изобретением гранулят из SiO2 является пригодным при изготовлении кварцевого стекла высокой чистоты.

Пример 2

Исходя из водной суспензии SiO2 из примера 1 этот шликер доводят до значения pH в 9,5 путем прибавления концентрированного раствора аммиака по каплям. Затем в гомогенизированную щелочную суспензию SiO2 вносят легирующие добавки в растворенной форме и водный раствор легирующей добавки из AlCl3 и YbCl3 при помощи контролируемого добавления по каплям при постоянном перемешивании.

Затем, как описано в примере 1, этот легированный теперь шликер замораживают и снова размораживают. Твердое вещество при размораживании снова образует осадок, а над ним остается аммиачная жидкость, которую декантируют. Осадок содержит хлорид аммония (NH4Cl) из реакции аммиака с легирующими добавками. Хлорид аммония можно либо сублимировать при достаточно высоких температурах высушивания, либо отмыть. Для отмывания к осадку добавляют ДМ-воду, влажный гранулят затем осаждается в виде осадка через короткое время, и растворенные соли аммония удаляют путем декантации надосадочной жидкости. После первоначального процесса замораживания и размораживания частицы SiO2 - либо легированные, либо нелегированные - демонстрируют сильную склонность к оседанию, так что этот процесс промывания можно повторить при необходимости несколько раз, и это не является отнимающим время.

Полученный гранулят является особенно пригодным для дополнительной переработки в компоненты для оптически активных материалов для лазерных компонентов, таких, как волоконный лазер, также как и для изготовления кварцевого стекла для использования в процессах сухого травления.

Сравнительный пример 1

Суспензию SiO2 в соответствии с примером 1 не замораживают, но дают ей отстояться в течение нескольких дней в покое. Разделения частиц SiO2 и водной жидкости не происходит. Для удаления воды шликер высушивают при 120°С в сушильном шкафу в течение 24 часов.

То, что остается, представляет собой “корж из SiO2”, который измельчают в ступке вручную до крупного, хрупкого гранулята. При обработке в ступке также возникает риск того, что в гранулят из SiO2 попадут загрязнения.

Сравнительный пример 2

Изготавливают водную суспензию SiO2 из дискретных частиц SiO2 в форме агрегатов SiO2 в ДМ-воде в закупориваемой пластмассовой емкости, такой, как бутылка из ПТФЭ с крышкой. Затем суспензию SiO2 замораживают в морозильнике без добавления гидридов азота. Во время размораживания при комнатной температуре агломерированные частицы SiO2 отделяются от воды в виде осадка, так что в нижней половине емкости остается осадок, а над ним - вода в виде более или менее прозрачной жидкости.

Жидкость затем декантируют. Остающуюся в осадке остаточную воду можно удалить при высушивании осадка при 120°С в сушильном шкафу.

Шликер из SiO2 без добавления гидридов азота приводит к относительно жесткому грануляту из SiO2, который частично существует в виде небольших комков. Анализ гранулометрического состава согласно Фиг. 2, кривой В показывает высокое содержание крупнозернистой фракции вплоть до 65% для размеров частиц между примерно 800 мкм и >1000 мкм по сравнению с гранулятами, чьим исходным материалом являлся шликер из SiO2 с добавлением аммиака в качестве гидрида азота (Фиг. 2, кривая А).