Результат интеллектуальной деятельности: ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ ИНДУКЦИОННЫЙ ПЛАЗМАТРОН

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее раскрытие в целом относится к индукционным плазматронам. Более конкретно, но не исключительно, настоящее раскрытие относится к трубе для удержания плазмы и трубчатому корпусу плазматрона, содержащему емкостный экран, и индукционному плазматрону, содержащему такие трубу для удержания плазмы и трубчатый корпус плазматрона, для работы в условиях сверхвысокой чистоты и высокой плотности энергии в условиях лабораторного и промышленного масштабов производства.

Уровень техники

Индукционные плазматроны привлекли повышенное внимание как ценный инструмент для синтеза материалов и работы в условиях высокотемпературной плазмы. Основная концепция была известна на протяжении более шестидесяти лет и развивалась стабильно от лабораторного инструмента до промышленного устройства высокой мощности. Работа индукционного плазматрона включает в себя электромагнитную связь энергии с плазмой за счет индукционного связующего элемента, например, 4-6 витков индукционной катушки. Головная часть газораспределителя используется для создания надлежащей структуры газообразного течения в области разряда, где формируется плазма. Такая структура газообразного потока не только стабилизирует плазму в центре трубы для удержания плазмы, сделанной, например, из кварца, но и поддерживает плазму в центре индукционной катушки и защищает трубу для удержания плазмы от повреждений из-за высокой тепловой нагрузки от плазмы. При относительно высоких уровнях мощности (выше 5-10 кВт), необходимо дополнительное охлаждение для защиты трубы для удержания плазмы. Обычно это обеспечивается с помощью охлаждающей текучей среды, например, деионизированной охлаждающей воды, циркулирующей на внешней поверхности трубы для удержания плазмы.

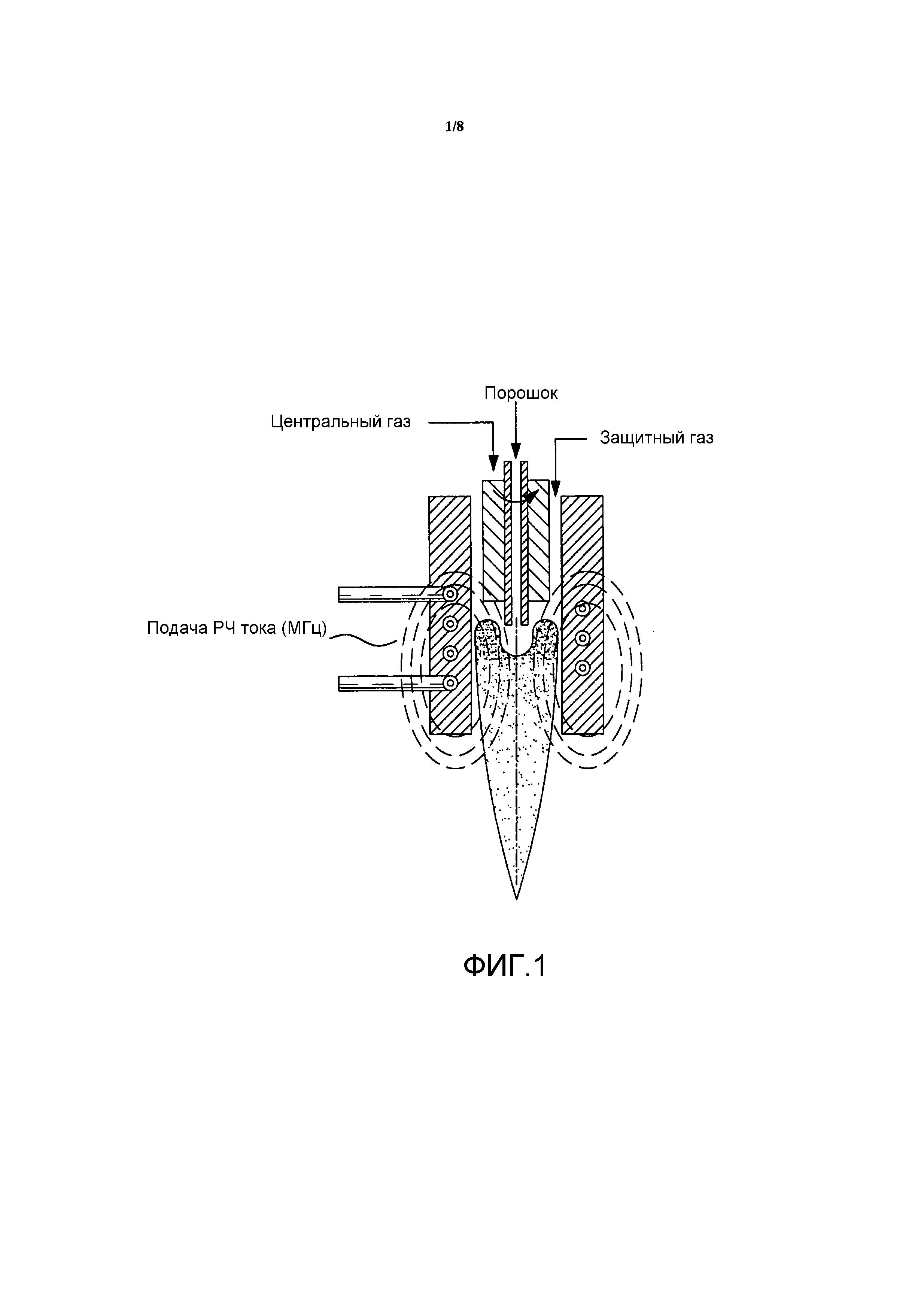

Стандартная конструкция индукционного плазматрона показана на Фиг. 1. Плазматрон на Фиг. 1 содержит цилиндрический корпус, окруженный индукционной медной катушкой с водяным охлаждением, к которой подведен высокочастотный ток. Плазменный газ вводится в осевом направлении во внутреннее пространство цилиндрического корпуса. Поскольку электрический ток протекает через индукционную катушку, создается осевое переменное магнитное поле, ответственное за электрический пробой плазменного газа в разрядной полости. Как только достигается пробой, тангенциальный индуцированный ток подается на плазменный газ в пределах области индукционной катушки. Этот тангенциальный индуцированный ток нагревает плазменный газ в разрядной полости, чтобы зажечь, производить и поддерживать плазму.

Многочисленные конструкции были разработаны и экспериментально испытаны, чтобы построить индукционные плазматроны на основе, по существу, таких же принципов. Различные улучшения в индукционных плазматронах также описаны в патенте США № 5,200,595, выданном 6 апреля 1993, и озаглавленном «Высокопроизводительный индукционный плазматрон с керамической трубой для удержания с водяным охлаждением»; заявке на патент США № 08/693,513 (4 августа 1995), озаглавленной «Устройство зажигания и способ для зажигания плазменного разряда в индукционном плазматроне»; патенте США № 5,560,844, выданном 1 октября 1996, озаглавленном «Стабилизированный жидкой пленкой индукционный плазматрон»; патенте США № 6,693,253, выданном 17 февраля 2004, озаглавленном «Индукционный плазматрон с множеством катушек для непрерывной подачи мощности»; и патенте США № 6,919,527, выданном 19 июля 2005 и озаглавленном «Индукционный плазматрон с множеством катушек для непрерывной подачи мощности», полные материалы по данной проблеме включены в данный документ посредством ссылки.

Также предпринимались усилия, чтобы улучшить защиту трубы для удержания плазмы. Например, сегментированная металлическая стенная вставка использовалась, чтобы улучшить защиту трубы для удержания плазмы, но она имеет недостаток, заключающийся в существенном снижении общей энергетической эффективности плазматрона. Кроме того, труба для удержания плазмы из пористого керамического материала обеспечивает лишь ограниченную защиту. В случае труб для удержания, охлаждаемых излучением, их керамические материалы должны выдерживать сравнительно высокие рабочие температуры, демонстрировать отличную стойкость к тепловому удару и не должны поглощать радиочастотное (РЧ) магнитное поле. Большинство керамических материалов не отвечают одному или более из этих жестких требований.

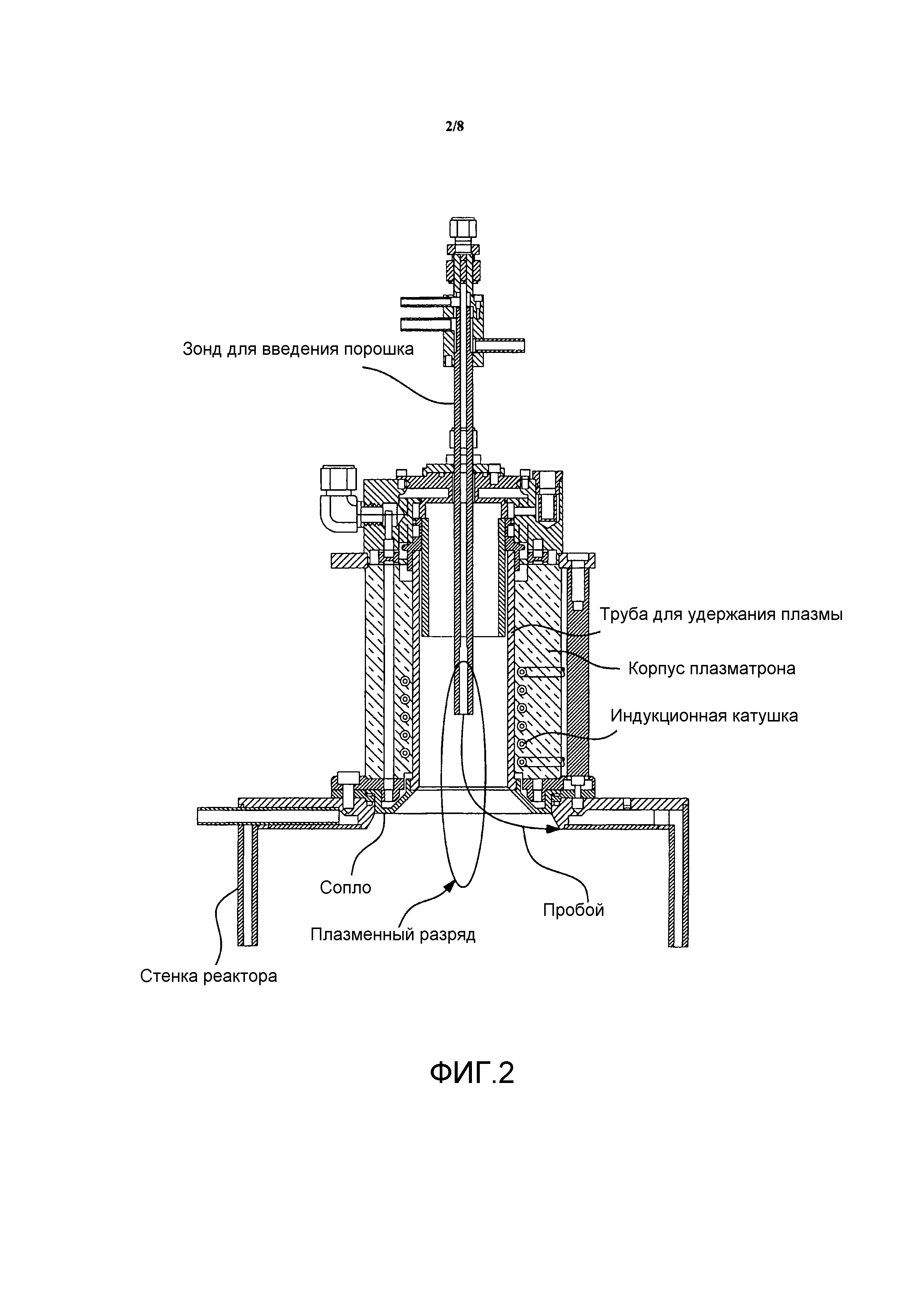

Еще одной проблемой данных индукционных плазматронов является образование дуги между плазмой и выходным соплом плазматрона и/или корпусом реактора, на котором установлен плазматрон. Схематическое представление проблемы пробоя проиллюстрировано для обоих случаев на Фиг. 2.

Более конкретно, Фиг. 2 иллюстрирует индукционный плазматрон, включающий в себя трубчатый корпус плазматрона, содержащий трубу для удержания плазмы для получения плазмы. Индукционная катушка встроена в трубчатый корпус плазматрона. Любой порошковый материал или заготовка из порошка, обрабатываемая в плазме, вводится зондом для введения порошка, установленным соосно головной части газораспределителя, которая расположена на верхней части корпуса плазматрона. Плазменный разряд образуется в реакторе, определяемом стенкой реактора, через охлаждаемое водой сопло. Фиг. 2 иллюстрирует образование дуги (пробой) между плазмой и выходным соплом плазматрона и корпусом реактора.

Ранняя попытка решения проблемы образования дуги в индукционном плазматроне описана Г. Фриндом в 1991 году и являлась предметом патента США № 5,233,155, выданного 3 августа 1993. В этом патенте установлено, что образование дуги связано с емкостной связью между индукционной катушкой и плазмой, и предложено решение за счет добавления емкостного экрана между индукционной катушкой и внешней поверхностью трубы для удержания плазмы. Тем не менее, введение емкостного экрана, предложенного Фриндом, привело к усложнению плазменного зажигания и значительной потере эффективности использования энергии связи между катушкой и плазмой ввиду диссипации энергии в металлическом экране.

Таким образом, остается потребность в устранении дуги без потери эффективности использования энергии связи и увеличении мощности/плотности энергии в полости плазменного разряда.

Раскрытие изобретения

В соответствии с первым аспектом, настоящее раскрытие относится к трубе для удержания плазмы для использования в индукционном плазматроне. Труба для удержания плазмы определяет геометрическую ось и внешнюю поверхность и содержит емкостный экран, включающий в себя пленку из проводящего материала, нанесенную на внешнюю поверхность трубы для удержания плазмы и сегментированную на осевые полосы. Осевые полосы соединены между собой на одном конце, а проводящая пленка имеет толщину, меньшую, чем толщина скин-слоя, рассчитанная для частоты работы индукционного плазматрона и электропроводности проводящего материала пленки.

Другой аспект связан с трубой для удержания плазмы для использования в индукционном плазматроне, причем труба удержания плазмы определяет геометрическую ось и внешнюю поверхность и содержит: емкостный экран, включающий в себя пленку из проводящего материала, нанесенную на внешнюю поверхность трубы для удержания плазмы и сегментированную на осевые полосы, соединенные между собой на одном конце, и осевые канавки на внешней поверхности трубы для удержания плазмы. Осевые канавки помещены между осевыми полосами.

Настоящее раскрытие также относится, в соответствии с третьим аспектом, к трубчатому корпусу плазматрона для использования в индукционном плазматроне. Трубчатый корпус плазматрона определяет геометрическую ось и внутреннюю поверхность и содержит емкостный экран, включающий в себя пленку из проводящего материала, нанесенную на внутреннюю поверхность трубчатого корпуса плазматрона и сегментированную на осевые полосы. Осевые полосы соединены между собой на одном конце, а проводящая пленка имеет толщину, меньшую, чем толщина скин-слоя, рассчитанная для частоты работы индукционного плазматрона и электропроводности проводящего материала пленки.

Четвертый аспект связан с трубчатым корпусом плазматрона для использования в индукционном плазматроне, причем трубчатый корпус плазматрона определяет геометрическую ось и внутреннюю поверхность и содержит: емкостный экран, включающий в себя пленку из проводящего материала, нанесенную на внутреннюю поверхность трубчатого корпуса плазматрона и сегментированную на осевые полосы, соединенные между собой на одном конце; и осевые канавки на внутренней поверхности трубчатого корпуса плазматрона, причем осевые канавки помещены между осевыми полосами.

В соответствии с пятым аспектом, настоящее раскрытие относится к индукционному плазматрону, содержащему: трубчатый корпус плазматрона, имеющий внутреннюю поверхность; трубу для удержания плазмы, расположенную в трубчатом корпусе плазматрона соосно с трубчатым корпусом плазматрона, причем труба для удержания плазмы имеет внешнюю поверхность; головную часть газораспределителя, расположенную на одном конце трубы для удержания плазмы и структурированную поставлять по меньшей мере одно газообразное вещество в трубу для удержания плазмы; индукционный связующий элемент, расположенный за пределами внутренней поверхности трубчатого корпуса плазматрона для подачи энергии газообразному веществу для получения и поддержания плазмы в трубе для удержания плазмы, а также емкостный экран, включающий в себя пленку из проводящего материала, нанесенную на внешнюю поверхность трубы для удержания плазмы или внутреннюю поверхность трубчатого корпуса плазматрона, при этом пленка из проводящего материала сегментирована на осевые полосы, причем осевые полосы соединены между собой на одном конце, и проводящая пленка имеет толщину, меньшую, чем толщина скин-слоя, рассчитанная для частоты тока, подаваемого на индукционный связующий элемент и электропроводности проводящего материала пленки.

Настоящее раскрытие относится, наконец, в соответствии с шестым аспектом, к индукционному плазматрону, содержащему: трубчатый корпус плазматрона, имеющий внутреннюю поверхность; трубу для удержания плазмы, расположенную в трубчатом корпусе плазматрона соосно с трубчатым корпусом плазматрона, причем труба для удержания плазмы имеет внешнюю поверхность; головную часть газораспределителя, расположенную на одном конце трубы для удержания плазмы и структурированную поставлять по меньшей мере одно газообразное вещество в трубу для удержания плазмы; индукционный связующий элемент, расположенный за пределами внутренней поверхности трубчатого корпуса плазматрона, для подачи энергии газообразному веществу для получения и поддержания плазмы в трубе для удержания плазмы; емкостный экран, включающий в себя пленку из проводящего материала, нанесенную на внешнюю поверхность трубы для удержания плазмы или внутреннюю поверхность трубчатого корпуса плазматрона, при этом пленка из проводящего материала сегментирована на осевые полосы, и осевые полосы соединены между собой на одном конце, и осевые канавки на внешней поверхности трубы для удержания плазмы или внутренней поверхности трубчатого корпуса плазматрона, причем осевые канавки помещены между осевыми полосами.

Вышеизложенные и другие признаки станут более очевидными после прочтения последующего неограничивающего описания иллюстративных вариантов осуществления, приведенных в качестве примера со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

На прилагаемых чертежах:

Фиг. 1 является схематическим представлением индукционного плазматрона;

Фиг. 2 является схематическим изображением индукционного плазматрона, установленного на верхней части реактора, иллюстрирующим образование дуги между плазмой и выходным соплом плазматрона и корпусом реактора;

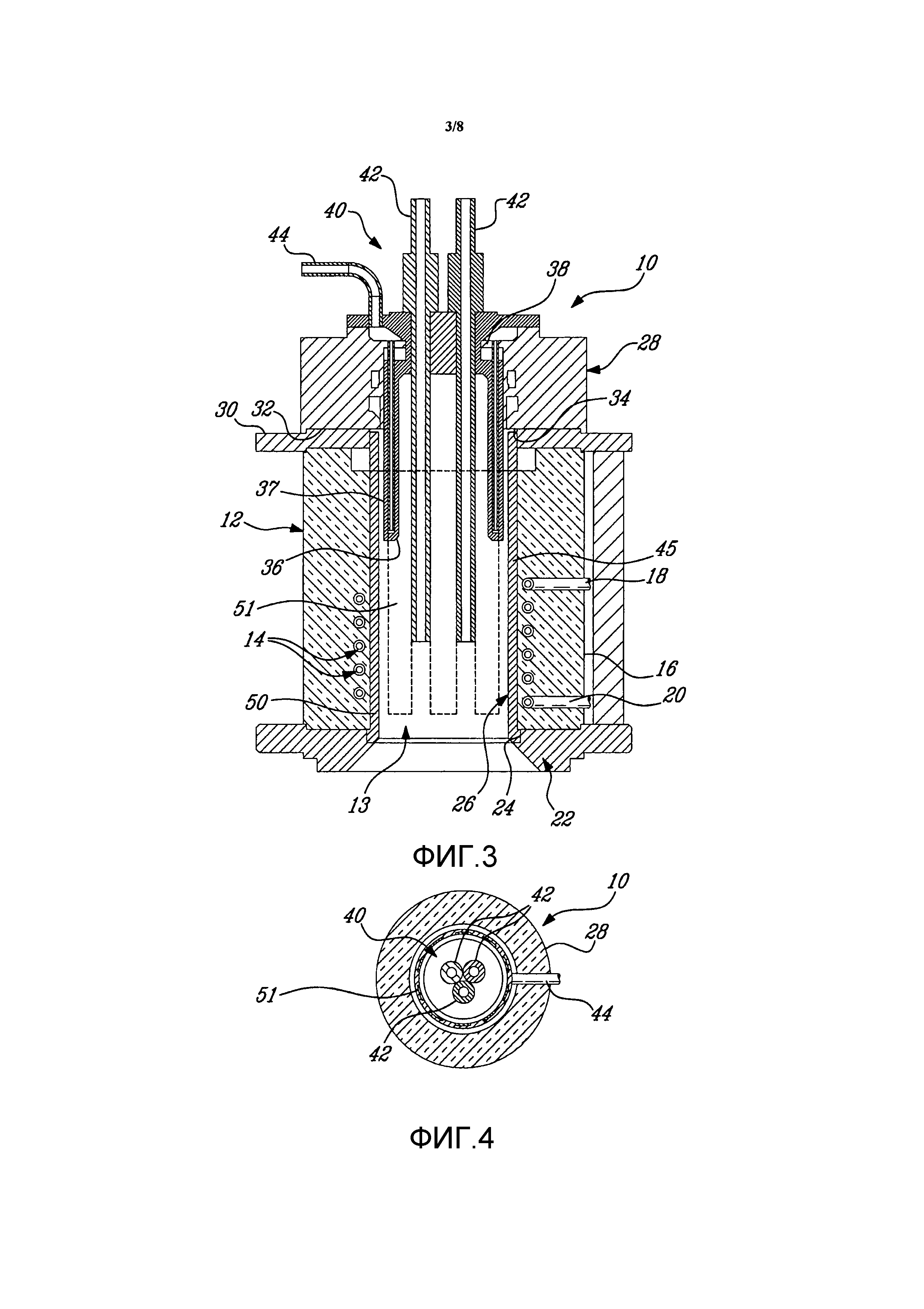

Фиг. 3 представляет собой схематический вид, поперечное сечение индукционного плазматрона с множеством зондов для введения порошка и с емкостным экраном на внешней поверхности трубы для удержания плазмы;

Фиг. 4 представляет собой вид сверху индукционного плазматрона, изображенного на Фиг. 3;

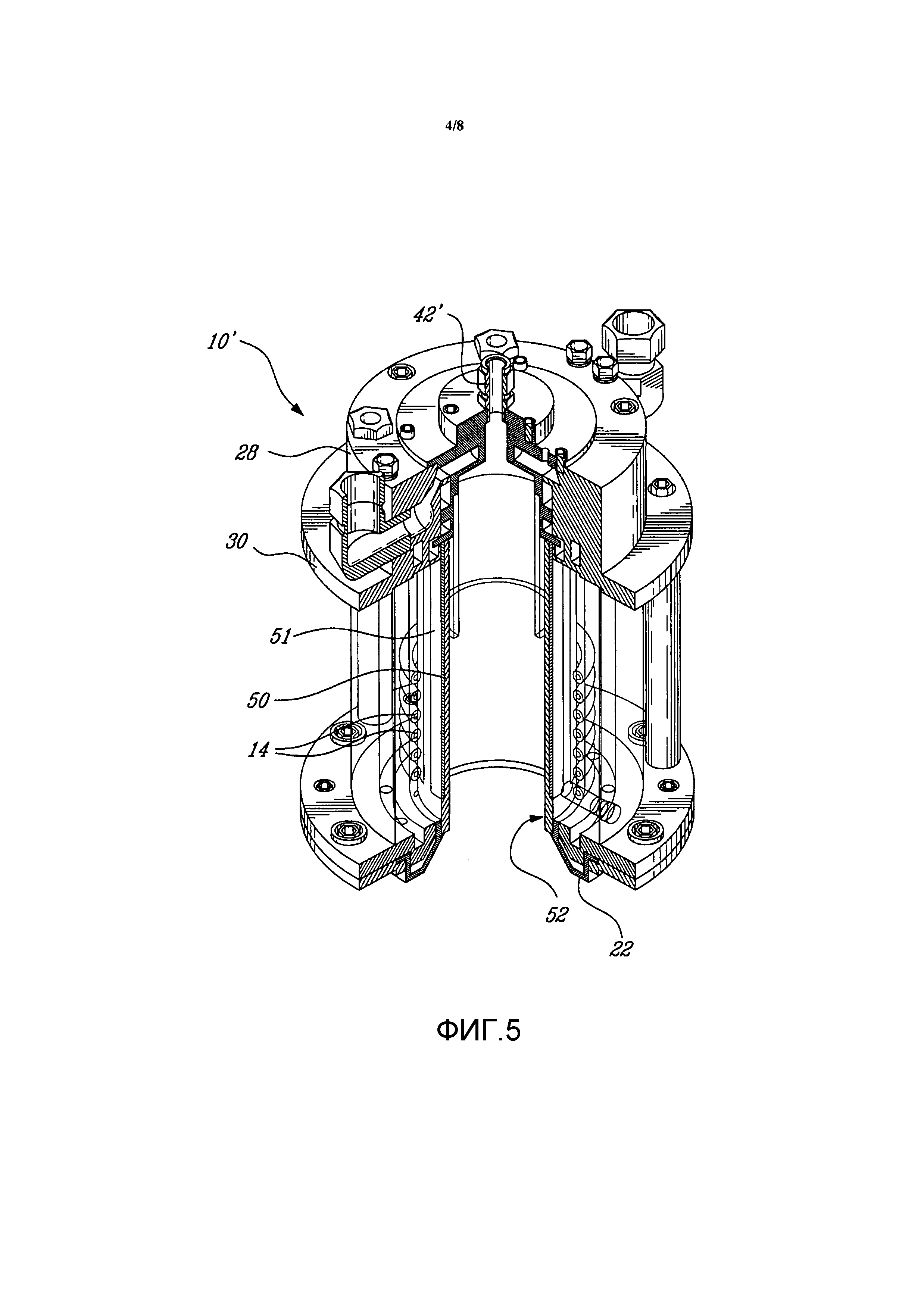

Фиг. 5 представляет собой схематическое частичное и перспективное изображение другого индукционного плазматрона с емкостным экраном на внешней поверхности трубы для удержания плазмы;

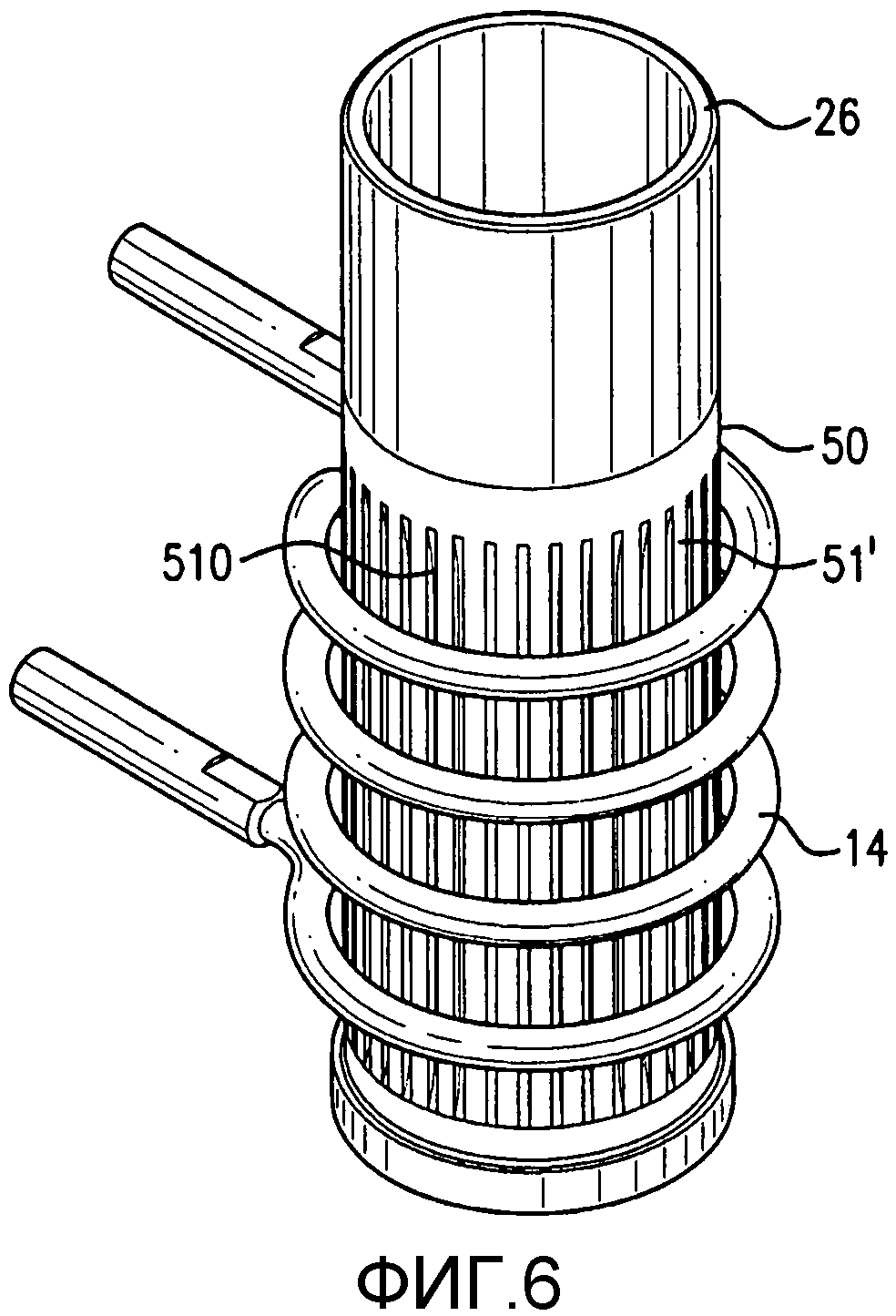

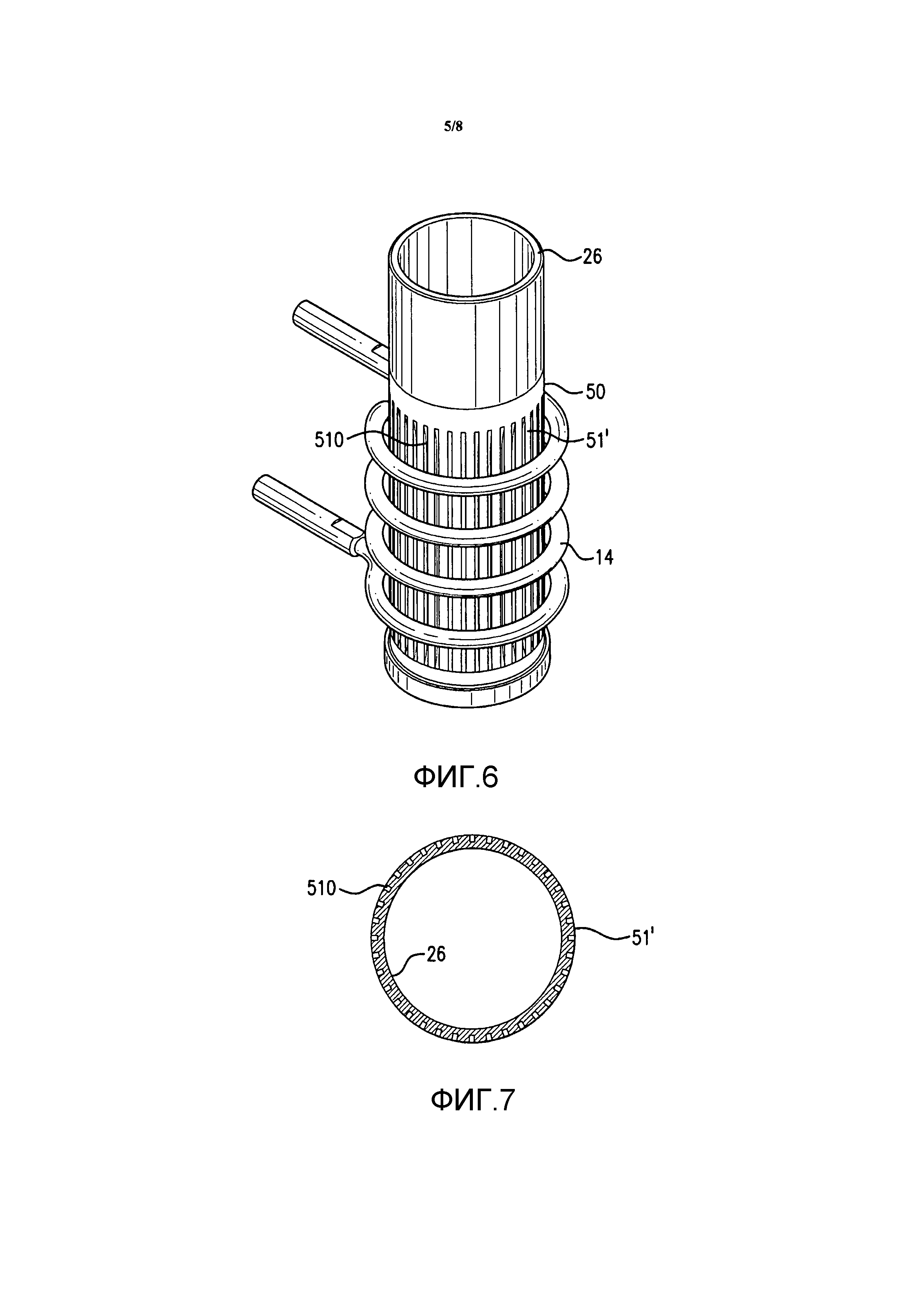

Фиг.6 представляет собой схематическое изображение трубы для удержания плазмы, имеющей внешнюю поверхность, содержащую сегментированный проводящий пленочный емкостный экран, выполненный с осевыми канавками, проточенными на внешней поверхности трубы для удержания плазмы на уровне индукционной катушки;

Фиг. 7 представляет собой вид в поперечном сечении трубы для удержания плазмы, изображенной на Фиг. 6, показывающий типичное распределение канавок вокруг внешнего периметра трубы для удержания плазмы;

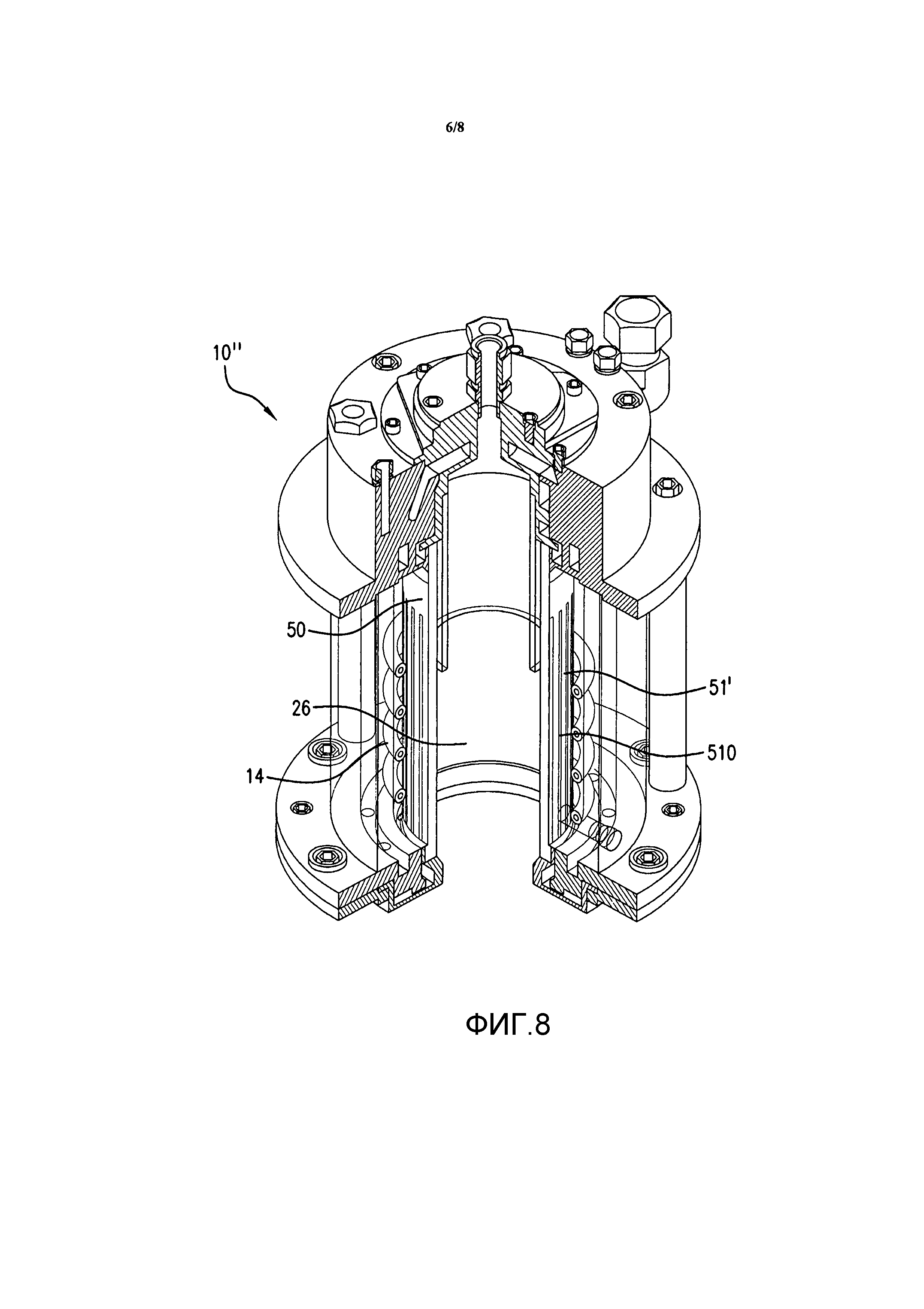

Фиг.8 представляет собой схематический вид в перспективе индукционного плазматрона, содержащего трубу для удержания плазмы, изображенную на Фиг. 6 и 7;

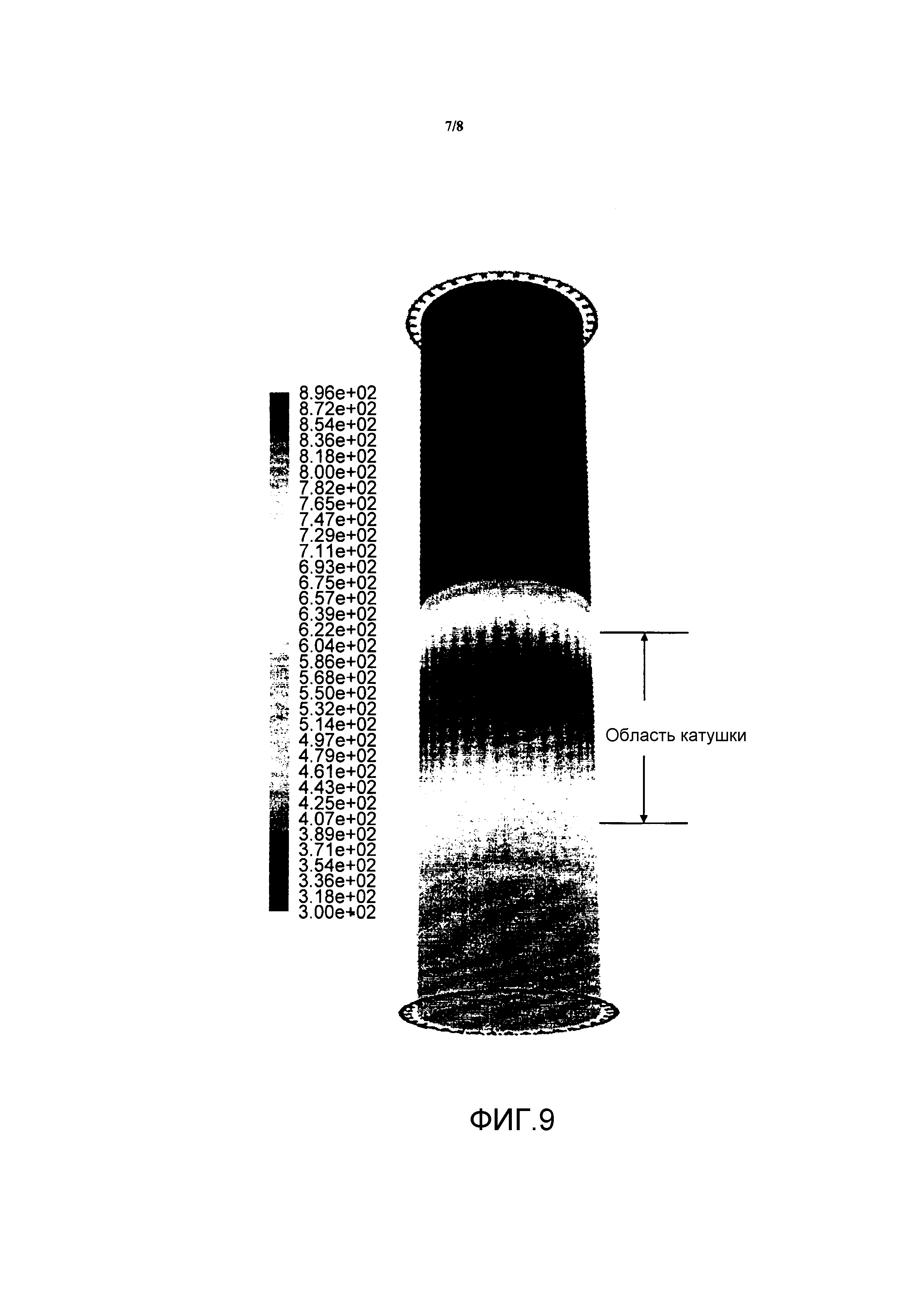

Фиг.9 представляет собой трехмерное представление температурного поля в стенке трубы для удержания плазмы с Фиг. 6 и 7, полученное при математическом моделировании потока, полей температуры и концентрации в плазматроне и стенке трубы для удержания плазмы в обычных условиях эксплуатации; и

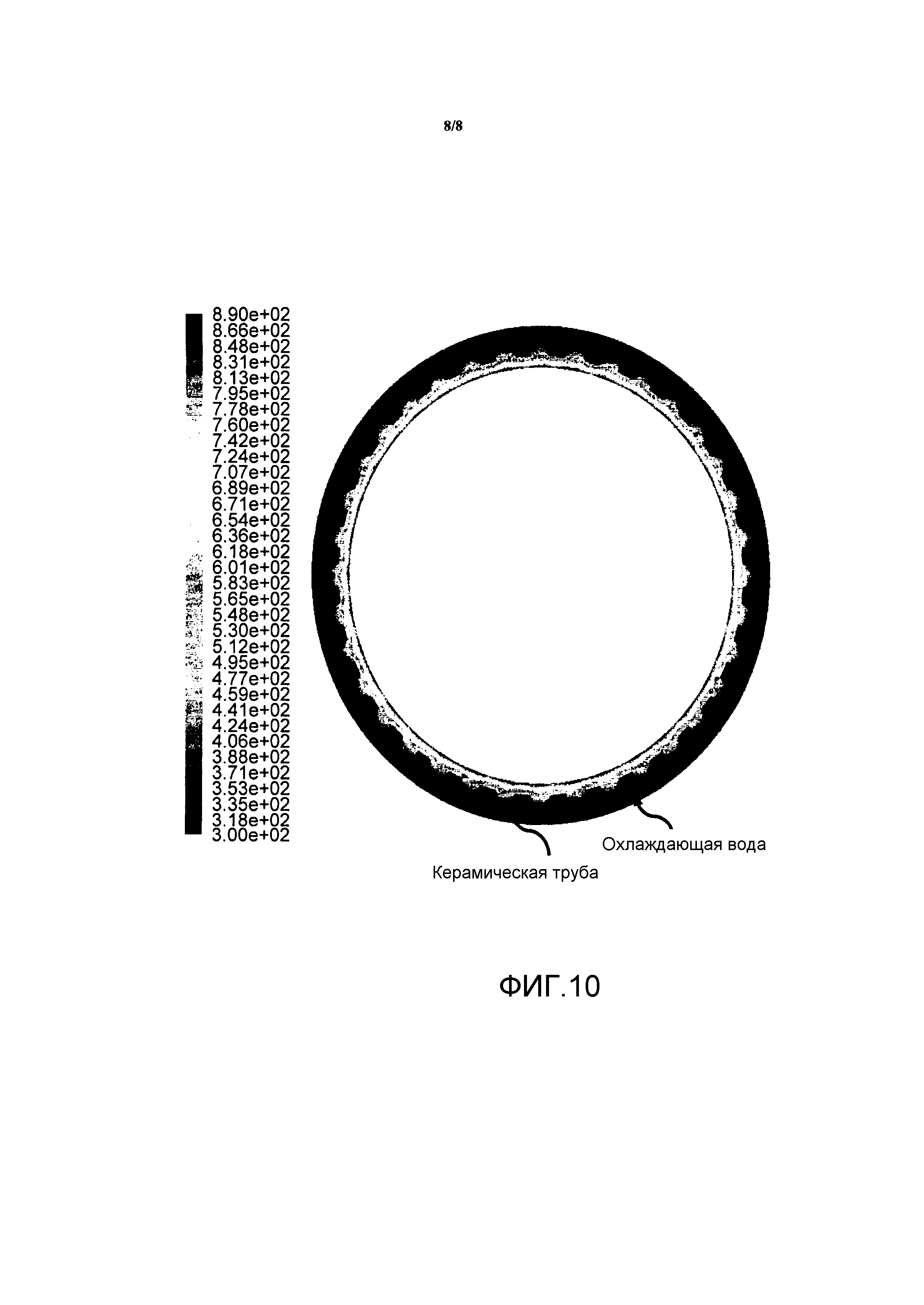

Фиг.10 представляет собой вид в разрезе температурного поля в стенке трубы для удержания плазмы в центре рифленой части этой трубы при таких же рабочих условиях, как и на Фиг. 9.

Осуществление изобретения

Преимущественно настоящее раскрытие охватывает индукционный плазматрон, который содержит трубчатый корпус плазматрона, трубу для удержания плазмы, головную часть газораспределителя, индукционный связующий элемент и емкостный экран, соединенный с трубой для удержания плазмы или трубчатым корпусом плазматрона. Плазма образуется в трубе для удержания плазмы. Труба для удержания плазмы включает в себя внутреннюю и внешнюю поверхности, а также первый и второй концы. Ряд прилегающих по бокам осевых канавок может быть проточен на внешней поверхности трубы для удержания плазмы по периметру на уровне индукционного связующего элемента для того, чтобы улучшить охлаждение трубы для удержания плазмы. Головная часть газораспределителя расположена на первом конце трубы для удержания плазмы для подачи по меньшей мере одного газообразного вещества в эту трубу для удержания, причем газообразное вещество (вещества) протекает через трубу для удержания от ее первого конца к ее второму концу. Индукционный связующий элемент индукционно передает энергию газообразному веществу, протекающему через трубу для удержания, для того, чтобы индукционно зажечь, производить и поддерживать плазму в этой трубе. Емкостный экран предотвращает образование дуги без потери эффективности энергии связи и позволяет повысить мощность/плотность энергии в трубе для удержания, где производится плазменный разряд. Этот емкостный экран может быть сформирован, согласно одному из вариантов осуществления, проводящей тонкой пленкой.

Фиг. 3 иллюстрирует высокопроизводительный индукционный плазматрон 10.

Плазматрон 10 содержит трубчатый корпус 12 плазматрона, выполненный, например, из литой керамики или полимерного композиционного материала и определяющий внутреннюю полость 13. Индукционный связующий элемент в виде индукционной катушки 14, выполненной из охлаждаемой водой медной трубы, встроен в корпус 12 плазматрона. Два конца индукционной катушки 14 распространяются до внешней поверхности 16 цилиндрического корпуса 12 плазматрона и соответственно соединены с парой электрических клемм 18 и 20, через которые РЧ (радиочастотный) ток может подаваться на катушку 14. Корпус 12 плазматрона и индукционная катушка 14 являются в показанном варианте осуществления цилиндрическими и соосными.

Кольцевое плазменное выходное сопло 22 крепится к нижнему концу корпуса 12 плазмотрона и устанавливается посредством кольцевого посадочного места 24 для достижения нижнего конца трубы 26 для удержания плазмы. Как показано на Фиг. 3, кольцевое посадочное место 24 может иметь прямоугольное поперечное сечение.

Головная часть 28 газораспределителя прикреплена к верхнему концу трубчатого корпуса 12 плазматрона. Диск 30 расположен между верхним концом корпуса 12 плазматрона и головной частью 28 газораспределителя. Диск 30 образует с нижней стороной 32 головной части 28 газораспределителя кольцевое посадочное место 34, способное принимать верхний конец трубы 26 для удержания плазмы. Также кольцевое посадочное место 34 имеет прямоугольное поперечное сечение, как показано на Фиг. 3.

В варианте, показанном на Фиг. 3, трубчатый корпус 12 плазматрона и трубы 26 для удержания плазмы соосны и определяют общую геометрическую ось.

Головная часть 28 газораспределителя также содержит промежуточную трубу 36. Промежуточная труба 36 короче и меньше в диаметре трубы 26 для удержания плазмы. Промежуточная труба 36 может также быть цилиндрической и соосной с корпусом 12 плазматрона, трубой 26 для удержания плазмы и индукционной катушкой 14. Цилиндрическая полость 37, соответственно, образована между промежуточной трубой 36 и трубой 26 для удержания плазмы.

Головная часть 28 газораспределителя снабжена центральным отверстием 38, через которое установлена структура 40 зонда для введения порошка (см также Фиг. 4). Структура 40 зонда для введения порошка включает в себя, по меньшей мере, один зонд для введения порошка (42′ на Фиг. 5), соосный с трубами 26 и 36, индукционной катушкой 14 и корпусом 12 плазматрона. Согласно другому варианту осуществления, Фиг. 3 и 4 иллюстрируют три (3) зонда 42 для введения порошка, которые удлинены и централизованно сгруппированы (см Фиг. 4) вдоль общей геометрической оси труб 26 и 36, внутри этих труб 26 и 36.

Порошок и газ-носитель вводятся в плазматрон 10 через зонд (зонды) 42, 42′. Порошок, транспортируемый газом-носителем и вводимый в трубу 26 для удержания плазмы, представляет собой материал для плавления или испарения плазмой, как известно в данной области техники.

Головная часть 28 газораспределителя содержит трубопровод (не показан), пригодный для введения защитного газа в цилиндрическую полость 37 и для образования продольного потока этого защитного газа вдоль внутренней поверхности трубы 26 для удержания плазмы. Головная часть 28 газораспределителя также включает в себя трубопровод 44 для введения центрального газа внутрь промежуточной трубы 36 и образования тангенциального потока этого центрального газа. Назначение защитного и центрального газов хорошо известно в данной области индукционных плазматронов и, соответственно, не будет описано в настоящем описании.

Тонкая кольцевая камера 45, например, толщиной около 1 мм, образована между внешней поверхностью трубы 26 для удержания плазмы и внутренней поверхностью трубчатого корпуса 12 плазматрона.

Более конкретно, кольцевая камера 45 выполнена путем механической обработки с малыми допустимыми отклонениями вышеуказанной внешней поверхности трубы 26 для удержания плазмы и внутренней поверхности трубчатого корпуса 12 плазматрона. Охлаждающая текучая среда, например деионизированная охлаждающая вода, подается на тонкую кольцевую камеру 45 и проходит через камеру 45 с высокой скоростью, чтобы эффективно охлаждать трубу 26 для удержания плазмы, внутренняя поверхность которой подвергается воздействию высокой температуры плазмы. Более конкретно, охлаждающая текучая среда может подаваться через впускное отверстие (не показано) в головной части 28 газораспределителя, чтобы протекать через ряд цилиндрических каналов (не показаны) в корпусе 12 плазматрона, достигая выходного сопла 22, эффективно охлаждая внутреннюю поверхность данного выпускного сопла 22, которая подвергается воздействию тепла от плазмы. Охлаждающая текучая среда затем течет вверх с высокой скоростью внутри тонкой кольцевой камеры 45 и по вышеупомянутым осевым канавкам, проточенным на внешней поверхности трубы 26 для удержания плазмы, таким образом, эффективно охлаждая трубу 26 для удержания плазмы, внутренняя поверхность которой подвергается прямому воздействию интенсивного тепла от плазмы, пока, наконец, не выходит из плазматрона на уровне головной части 28 газораспределителя.

В процессе работы индуктивно связанная плазма зажигается, производится и поддерживается путем подачи высокочастотного тока на индукционную катушку 14 для получения радиочастотного магнитного поля внутри трубы 26 для удержания плазмы. Радиочастотное магнитное поле индуцирует вихревые токи в ионизированном газообразном веществе в трубе 26 для удержания плазмы и за счет Джоулева тепла, устойчивая плазма зажигается, производится и поддерживается. Предполагается, что работа индукционного плазматрона, включающая в себя зажигание плазмы, должна быть хорошо известна специалистам в этой области техники, и по этой причине, не будет дополнительно описана в настоящем описании.

Труба 26 для удержания плазмы может быть выполнена из керамического материала, чистого или композиционного керамического материала на основе, например, спеченных или связанных реакционно нитрида кремния, нитрида бора, нитрида алюминия и оксида алюминия, или любых их комбинаций с различными добавками и наполнителями. Этот керамический материал плотный и характеризуется высокой теплопроводностью, высоким электрическим сопротивлением и высокой термостойкостью.

Так как материал трубы 26 для удержания плазмы обладает высокой теплопроводностью, высокая скорость охлаждающей текучей среды, протекающей через кольцевую камеру 45, обеспечивает высокий коэффициент теплопередачи, подходящий и необходимый для правильного охлаждения трубы 26 для удержания плазмы. Добавление вышеупомянутых рядов прилегающих по бокам осевых канавок на внешней поверхности трубы 26 для удержания плазмы, как будет более подробно описано ниже со ссылкой на Фиг. 6, 7 и 8, усиливает охлаждение трубы 26 для удержания плазмы за счет увеличения доступной теплообмену поверхности, и за счет уменьшения эффективной толщины стенки трубы 26 в нижней части канавок. Интенсивное и эффективное охлаждение внешней поверхности трубы 26 для удержания плазмы позволяет производить плазму при значительно более высокой плотности мощности и при более низких расходах газа, чем обычно требуется в стандартном плазмотроне, содержащем трубу для удержания, изготовленную из кварца. Это приводит, в свою очередь, к более высоким характерным уровням энтальпии газов на выходе из плазматрона.

Фиг. 5 иллюстрирует плазматрон 10′, аналогичный плазматрону 10 на Фиг. 3 и 4, упомянутому выше, с той разницей, что плазматрон 10′ включает в себя только один центральный зонд 42′ для введения порошка и, таким образом, если далее не будут описаны потребности, все остальные элементы аналогичны плазматрону 10.

Емкостный экран 50 наносится на внешнюю поверхность трубы 26 для удержания плазмы.

Емкостный экран 50 может быть выполнен, например, посредством осаждения тонкой пленки из проводящего материала, покрывающей внешнюю поверхность трубы 26 для удержания плазмы. Проводящий материал может быть металлическим материалом, таким как медь, никель, золото или платина или другим металлом.

Толщина пленки меньше, чем толщина скин-слоя, рассчитанная для частоты приложенного радиочастотного магнитного поля и электропроводности проводящего материала пленки, чтобы уменьшить магнитные потери энергии связи из-за емкостного экрана 50 и, как следствие, обеспечить соответствующее увеличение эффективности плазматрона. В общем, толщина пленки будет равной или меньшей, чем 100 мкм. В одном варианте осуществления толщина пленки находится в диапазоне от примерно 100 микрон до примерно 10 микрон. В другом варианте осуществления толщина пленки находится в диапазоне от 10 мкм до 1 мкм. В еще одном варианте толщина пленки меньше 1 мкм.

Толщина скин-слоя может быть определена следующим образом.

Скин-эффект является свойством переменного электрического тока распространяться внутри проводника с плотностью тока большей вблизи поверхности проводника и снижающейся на больших глубинах.

Электрический ток течет в основном по «коже» проводника, между внешней поверхностью и уровнем, называемым глубиной скин-слоя.

Скин-эффект вызывает увеличение эффективного сопротивления проводника на более высоких частотах, где толщина скин-слоя меньше, тем самым уменьшая эффективную площадь поперечного сечения проводника.

Толщина скин-слоя  ,

,

где

ξ0 = Магнитная проницаемость вакуума = 4π×10−7 (Гн/м) или (В*с/А*м)

σ = Электропроводность материала емкостного экрана (См/м) или (A/В*м)

f = Частота генератора (с−1)

Осаждение емкостного экрана 50 на внешней поверхности трубы 26 для удержания плазмы в непосредственном контакте с охлаждающей плазматрон текучей средой, протекающей через кольцевую камеру 45, обеспечивает эффективное охлаждение емкостного экрана 50 и длительную защиту его механической целостности.

Как показано на Фиг. 3-5, чтобы как можно больше избежать электромагнитной связи в пленке из проводящего материала, образующей емкостный экран 50, пленка сегментирована формированием множества узких и прилегающих по бокам осевых полос 51. Полосы 51 соосно распространяются на внешней поверхности трубы 26 для удержания плазмы на большей части длины трубы 26 с равными расстояниями между каждой парой прилегающих осевых полос 51. Все осевые полосы 51 электрически соединены между собой на одном конце, а более конкретно, на верхнем конце трубы 26 для удержания плазмы.

Чтобы облегчить зажигание плазмы, могут быть предусмотрены средства для поддержания емкостного экрана 50 при плавающем электрическом потенциале до тех пор, пока зажигание плазмы не будет достигнуто. Когда плазма зажигается, производится и поддерживается, предусмотрены средства для заземления емкостного экрана 50 на его верхнем конце, где все осевые полосы 51 соединены между собой, для того, чтобы снять емкостный потенциал, наведенный на поверхности пленки, формирующей емкостный экран 50.

В другом варианте, в котором пленка из проводящего материала, образующего емкостный экран 50, сформирована несколькими прилегающими по бокам осевыми полосами 51′ с равными расстояниями между каждой парой прилегающих по бокам полос 51, внешняя поверхность трубы 26 для удержания плазмы подвергается механической обработке, чтобы сформировать указанные выше осевые канавки, обозначенные как 510, расположенные между осевыми полосами 51′. Более конкретно, одна из осевых канавок занимает пространство между каждой парой соседних прилегающих по бокам осевых полос 51. В этом варианте осуществления, как показано на Фиг. 6 и 7, осевые канавки 510 не распространяются на проводящую пленку, и осевые полосы 51′ и осевые канавки 510 расположены продольно на внешней поверхности трубы 26 для удержания плазмы на уровне индукционной катушки 14. Все осевые полосы 51′ электрически соединены на верхнем конце трубы 26. Плазматрон 10′′, содержащий трубу 26 для удержания плазмы с осевыми полосами 51′ и осевыми канавками 510, показан на Фиг. 8.

Сегментация пленки из проводящего материала, преобразующая емкостный экран 50 в осевые полосы 51 или 51′ вдоль большей части длины внешней поверхности трубы 26 для удержания плазмы, либо на уровне индукционной катушки 14, будет также значительно улучшать связь радиочастотного магнитного поля, создаваемого индукционной катушкой 14, с плазмой в трубе 26 для удержания плазмы, а также значительно уменьшать потери энергии магнитной связи из-за емкостного экрана 50, и, как следствие, обеспечивать соответствующее увеличение эффективности плазматрона.

Осевые канавки 510 уменьшают толщину стенки трубы 26 для удержания плазмы и увеличивают площадь поверхности теплопередачи для улучшения теплообмена между внутренней поверхностью осевых канавок 510 и охлаждающей текучей средой, протекающей с высокой скоростью через кольцевую камеру 45. Более конкретно, так как толщина стенки трубы 26 для удержания плазмы меньше в нижней части осевых канавок 510 по сравнению с толщиной стенки между осевыми канавками 510, теплообмен между поверхностью на дне канавки 510 и охлаждающей текучей средой выше, что приводит к увеличению передачи тепла от трубы 26 для удержания плазмы высокоскоростной охлаждающей текучей средой. Соответствующий шаблон температурного поля в трубе для удержания плазмы показан на Фиг. 9 и 10.

Осевые канавки 510, подвергаемые машинной обработке на внешней поверхности трубы 26 для удержания плазмы, также обеспечивают лучшую изоляцию пленки из проводящего материала, образующей осевые полосы 51′ емкостного экрана 50, обеспечивая более глубокое проникновение охлаждающей текучей среды в стенку трубы 26 для удержания плазмы.

Так как материал трубы для удержания плазмы характеризуется высокой теплопроводностью, высокая скорость охлаждающей текучей среды, протекающей через тонкую кольцевую камеру 45 и, следовательно, в осевых канавках 510, проточенных на внешней поверхности трубы 26 для удержания плазмы, обеспечивает высокий коэффициент теплопередачи. Это интенсивное и эффективное охлаждение внешней поверхности трубы 26 для удержания плазмы позволяет производить плазму при значительно более высокой мощности/плотности энергии при более низких скоростях потока газа. Это также приводит к более высоким удельным уровням энтальпии газов на выходе из плазмотрона.

Для выполнения вышеупомянутых функций, отдельные канавки 510 на внешней поверхности трубы для удержания плазмы 56 имеют ширину, которая может изменяться от 1 до 10 мм, и глубину, которая может варьироваться от 1 до 2 мм, но не превышать общей толщины трубы 26 для удержания плазмы.

В соответствии с другой возможной конфигурацией, пленка из проводящего материала емкостного экрана 50, сегментированная или нет, наносится, например, осаждением на внутреннюю поверхность корпуса 12 плазматрона, окружающего трубу 26 для удержания плазмы, и в который внедрена индукционная катушка 14. Опять же, осевые канавки могут быть проточены на внутренней поверхности трубчатого корпуса 12 плазматрона между осевыми полосами пленки из проводящего материала таким же образом, как на внешней поверхности трубы 26 для удержания плазмы, как описано выше. В этой конфигурации, пленка из проводящего материала емкостного экрана 50 в равной степени получает выгоду как от охлаждающего эффекта, обеспечиваемого охлаждающей текучей средой плазматрона, протекающей в кольцевой камере 45 для обеспечения тепловой защиты, так и от механической и электрической целостности емкостного экрана 50. Опять же, могут быть предусмотрены средства для поддержания емкостного экрана 50 при плавающем электрическом потенциале для зажигания плазмы, после которого предусмотрены средства для заземления емкостного экрана 50 для снятия любого емкостного потенциала, наведенного на поверхность пленки.

Функция тонкой пленки емкостного экрана 50 состоит в предотвращении образования паразитной дуги между плазмой и металлическими компонентами в плазматроне, его сопле и/или реакторе устройства, на котором плазматрон установлен. Емкостный экран 50 также позволяет вводить множество зондов 42 для введения порошка во внутреннюю полость плазматрона 13, как показано на Фиг. 3 и 4, чтобы лучше рассеивать порошковый материал в плазменном разряде.

Например, тонкая пленка емкостного экрана 50 предотвращает возможное образование дуги между индукционной катушкой 14 и зондами 42 для введения порошка, которые впоследствии могут быть помещены значительно ближе к внутренней стенке трубы 26 для удержания плазмы по сравнению со случаем, когда зонд расположен центрально и соосно внутри плазматрона, как показано на Фиг. 2.

Индукционная катушка 14 полностью погружена в материал корпуса 12 плазматрона, расстояние между индукционной катушкой 14 и трубой 26 для удержания плазмы можно точно регулировать для улучшения эффективности использования энергии связи между индукционной катушкой 14 и плазмой. Это также дает возможность точно контролировать толщину кольцевой камеры 45 без помех, вызванных индукционной катушкой 14, которую контролируют путем механической обработки с малыми допустимыми отклонениями внутренней поверхности корпуса 12 плазматрона и внешней поверхности трубы 26 для удержания плазмы.

Качество трубы 26 для удержания плазмы тесно связано с требованиями высокой теплопроводности, высокого электрического сопротивления и высокой стойкости к тепловому удару. Настоящее изобретение не ограничивается использованием керамического материала, но также охватывает применение других материалов, в чистом виде или в виде композита при условии, что они удовлетворяют вышеуказанным строгим требования. Так, например, композиты нитрида бора, нитрида алюминия или оксида алюминия представляют собой возможные альтернативы.

Малая толщина (около 1 мм) кольцевой камеры 45 играет определенную роль в увеличении скорости охлаждающей текучей среды через тонкую кольцевую камеру 45 и далее на внешнюю поверхность трубы 26 для удержания плазмы и внутреннюю поверхность трубчатого корпуса плазматрона, и, соответственно, в достижении высокого коэффициента теплопереноса. Более конкретно, качество охлаждающей текучей среды и ее скорость на внешней поверхности трубы 26 для удержания плазмы выбирают так, чтобы осуществлять эффективное охлаждение этой трубы 26 и ее защиту от высокотемпературных потоков, воздействию которых она подвергается посредством плазмы.

Хотя приведенное выше описание описывало неограниченные иллюстративные варианты осуществления, эти варианты осуществления могут быть модифицированы в пределах объема прилагаемой формулы изобретения без отклонения от сущности и природы данного изобретения.