СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ С ПОМОЩЬЮ СОРБЦИОННОГО КАТАЛИЗАТОРА

Вид РИД

Изобретение

Изобретение относится к охране окружающей среды, а именно к очистке вредных техногенных газовых выбросов в атмосферу от различных загрязнителей, и может быть использовано для нейтрализации токсичных вредных продуктов при очистке промышленных выбросов, продуктов сжигания промышленных и бытовых отходов, а также выхлопных газов бензиновых и дизельных двигателей.

Известен способ очистки выхлопных газов двигателя внутреннего сгорания, включающий подготовку катализатора, контакт катализатора и выхлопных газов, отличающийся тем, что в качестве катализатора используют анодный шлам, образующийся при электролитическом восстановлении цинка из сульфатных растворов (см. патент РФ на изобретение №2164298, МПК F01N 03/10, B01D 53/94, B01J 23/34, опубл. 20.03.2001 г.).

Недостатками данного способа очистки являются, во-первых, трудоемкая технология изготовления катализатора, которая требует больших энергетических затрат и наличия большого количества сырья (гальваношламов).

Известен способ очистки газовых выбросов от оксидов азота восстановлением их оксидом углерода (II) в присутствии кислорода воздуха, включающий пропускание газовых выбросов через слой нагретого катализатора из углеродистого материала, в качестве которого используют горную породу шунгит фракции 0,63-1,50 мм или более мелкие частицы этой породы, гранулированные с бентонитовым связующим (см. патент РФ на изобретение №2048175, МПК B01D 53/86, B01D 53/56, B01D 141/00, опубл. 20.11.1995 г.).

Недостатками известного способа очистки газовых выбросов от оксидов азота является то, что для образования монооксида углерода (углекислого газа) шунгитовый катализатор должен быть нагрет до высокой температуры в присутствии кислорода, а это означает, что он малоэффективен при температурах ниже 300°C.

Известен катализатор комплексной очистки выхлопных газов от оксидов азота и углерода на основе окислов меди, хрома, цинка, представляющий собой механическую смесь промышленных никель-хромового и медь-цинк-никелевого катализаторов, взятых в массовом соотношении (0,1-5,0):1 соответственно (см. патент РФ на изобретение №2041737, МПК B01J 23/86, B01D 53/56, B01D 53/62, опубл. 20.08.1995 г.).

Недостатком известного способа комплексной очистки выхлопных газов от оксидов азота и углерода является сложная каталитическая система, что усложняет и удорожает технологию способа в целом, и его малоэффективная работа при температурах ниже 300°C. Кроме того, можно утверждать, что неокисленные углеводороды, присутствующие в выхлопных газах, будут насыщать поверхность катализатора, тем самым повышая токсичность выбросов в атмосферу, а это значительно сокращает его срока изделия.

Наиболее близким по технической сущности и достигаемому результату является известное устройство для осуществления способа получения охлажденных нетоксичных газов, обеспечивающее их пожаро- и взрывобезопасность, экологическую безопасность и безопасность для человека, представляющее собой блок сорбции и совместного одновременного окисления-восстановления газов путем последовательного пропускания их через, по меньшей мере, два слоя сорбента. Согласно изобретению перед процессом окисления-восстановления газов осуществляют предварительную подготовку сорбента, в качестве которого используют смесь глауконита и шунгита путем сорбирования ими из отходов гальванического производства окислов тяжелых металлов в течение не менее 3 часов, после чего насыщенные сорбенты промывают водой от несорбированных окислов металлов, при этом в качестве первого слоя сорбента используют смесь природных глауконита и шунгита, а в качестве второго слоя используют смесь предварительно подготовленных глауконита и шунгита (см. патент РФ на изобретение №2323769, МПК B01D 53/00, опубл. 10.05.2008 г.).

Однако недостатком известного способа получения нетоксичных газов и устройства для его осуществления является низкая концентрация самого минерала глауконита в его природной форме (как правило, не более 30%), что снижает эффективность его использования как сорбента и эффект от использования катализатора в целом. Кроме того, высокая цена шунгита увеличивает себестоимость конечного изделия.

Основной задачей настоящего изобретения является повышение эффективности очистки газовых выбросов в атмосферу за счет использования глауконитовых гранул, а также снижение себестоимости устройств очистки за счет отказа от использования дорогостоящего минерала шунгита.

Технический результат изобретения направлен на создание способа образования сорбционного катализатора для очистки газовых выбросов, способствующего одновременному использованию сорбционных и каталитических свойств в окислительно-восстановительных реакциях глауконитовых минералов, концентрацией не менее 70%, а также снижению себестоимости и повышению конкурентоспособности готовой продукции.

Технический результат достигается за счет способа образования сорбционного катализатора для очистки газовых выбросов, заключающегося в одновременной сорбции и окислении-восстановлении газов путем последовательного пропускания их через несколько слоев сорбционного катализатора на основе глауконитового концентрата, отличающегося тем, что смесь 70% глауконитового концентрата с интеркалированным графитом модифицируется растворами солей тяжелых металлов концентрацией 1-10 мас.%, затем массу перемешивают, после чего осуществляют гранулирование, продавливая смесь через фильеру, далее проводят сушку полуфабриката конвекционным потоком горячего воздуха 80-100°C или с помощью инфракрасного излучения до влажности 3-8%, осуществляют дробление и рассев материала на ситах с диаметром отверстий 1-11 мм, после чего полученную массу сортируют по фракционному составу и проводят кратковременную термообработку в течение 5-15 мин СВЧ-термоударом, проводимым в СВЧ-установке с прямоугольной рабочей камерой резонаторного типа, мощность установки 0,8-10,0 кВт, частотами 2450 МГц или 915 МГц.

Способ образования сорбционного катализатора для очистки газовых выбросов заключается в следующем. Глауконитовый концентрат с содержанием глауконита около 70%, предварительно измельченный в дробилке до фракции 30-50 мкм, смешивают с интеркалированным графитом в массовом соотношении 100:1. Добавление интеркалированного графита (ИГ) необходимо для увеличения пористости конечного продукта с целью уменьшения сопротивления току выхлопных газов. После этого к полученной массе добавляется раствор солей тяжелых металлов с концентрацией 1-10 мас.%. Данные цифровые данные обусловлены тем, что растворы солей тяжелым металлов, таких как хром, никель, свинец, медь, кадмий, цинк, олово и др., именно в данных концентрациях являются отходами многих гальванических производств [Бобович Б.Б. Переработка промышленных отходов: учебн. для вузов. - М.: «СП Интермет Инжиниринг», 1999. - 445 с.]. Поэтому в данном случае параллельно с основной задачей настоящего изобретения решается задача очистки сточных вод гальванических производств. Объемное соотношение между глауконитовым концентратом, насыщенным ИГ и жидкой составляющей, составляет 1:0,5-0,6, что позволяет обеспечить достаточную пластичность и формуемость смеси, при этом влажность смеси составляет 35-45%. Полученную массу перемешивают в течение времени, достаточного для полной гомогенизации (10-15 мин). После этого осуществляется гранулирование методом экструзии. Смесь продавливается через фильеру с диаметром отверстия 1-10 мм, после чего проводят сушку полуфабриката конвекционным потоком горячего воздуха 80-100°C или с помощью инфракрасного излучения до влажности 3-8%. Следом осуществляется дробление и рассев материала на ситах с диаметром отверстий 1-11 мм. Полученные гранулы сортируются по размерам с разницей в 1 мм. Таким образом, гранулы имеют различный фракционный состав, что дает возможность последовательно очищать вредные выбросы: более крупные гранулы захватывают частицы большего размера, более мелкие - меньшего. Далее происходит относительно кратковременная (5-15 мин) термообработка полученного материала с помощью сверхвысокочастотного (СВЧ-термоудар) излучения. Время термообработки определяется фракционным составом продукта: при большей насыпной плотности необходимо больше времени обработки, так как в заданный объем помещается большая масса материала. Для осуществления данного вида обработки необходима СВЧ-установка с прямоугольной рабочей камерой резонаторного типа. Мощность установки определяется объемом и насыпной плотностью материала, подготовленного для обработки СВЧ-излучением, и составляет 0,8-10 кВт. Нижняя граница определяется минимальной мощностью стандартного магнетрона (около 800 Вт), а при мощностях свыше 10 кВт становится трудно обеспечить безопасность при работе с СВЧ-установкой, так как высока вероятность получения вредной дозы СВЧ-излучения при ее эксплуатации. Частоты излучения могут быть следующими: 2450 МГц или 915 МГц, что предусмотрено ГОСТ P 51318.11-2006 [О. Морозов, А. Каргин, Г. Савенко, В. Требух, И. Воробьев. Промышленное применение СВЧ-нагрева. - ЭЛЕКТРОНИКА: Наука, Технология, Бизнес, 2010.-№3. - С 2-6].

Первым рабочим веществом при осуществлении данного способа является минерал глауконит. Глауконит - это глинистый алюмосиликатный минерал, с высоким содержанием двух- и трехвалентного железа, магния, кальция, калия, фосфора, а также микроэлементов - меди, кобальта, хрома, молибдена, бериллия, бария, кадмия и др. Все они находятся в легкоизвлекаемой форме сменных катионов, которые замещаются находящимися в избытке в окружающей среде элементами. Этим свойством, а также слоистой структурой объясняются высокие сорбционные свойства глауконита по отношению к радиоактивным элементам, тяжелым металлам, нефтепродуктам и другим загрязнителям техногенного характера, в частности и газов, загрязняющих атмосферу. Нужно отметить, что содержание минерала глауконита в природных формах, в основном в виде песков, невысока (как правило, не более 30%) [Дистанов У.Г. Глаукониты / Природные сорбенты СССР. - М., 1990. С. 132-146].

В данном способе предлагается использование гранул на основе глауконитового концентрата с содержанием самого минерала около 70%, использование которых позволяет улучшить сорбционно-каталитические свойства конечного продукта, а также технологичность использования материала, так как гранулы более удобны для применения, чем песок.

Вторым рабочим веществом является интеркалированный графит (ИГ) - это соединение внедрения графита, представляющее собой графит, особым образом обработанный кислотами или щелочами [Уббелоде А.Р., Льюис Ф.А. Графит и его кристаллические соединения. Пер. с англ. М.: Мир, 1965. 256 с.]. При воздействии высоких температур входящие в структуру ИГ соединения резко испаряются - происходит так называемое разворачивание с образованием терморасширенного графита (ТРГ) с большим количеством пор различных размеров и формы, развитой структурой и высокой удельной поверхностью. Таких свойств интеркалированного графита можно достичь за счет воздействия СВЧ-излучения, при этом удельная поверхность ТРГ будет значительно выше: 70 м2/г при обычной термообработке и 350 м2/г при использовании СВЧ-излучения. [Рыбков B.C. СВЧ-термообработка комплексных гранулированных сорбентов на основе природного глауконита /B.C. Рыбков, А.В. Стародубов, A.M. Захаревич, А.А. Синельцев, В.Г. Сержантов, С.Б. Вениг, Ю.А. Калинин // Физика и химия обработки материалов. - 2012. - №6. - С. 88-93].

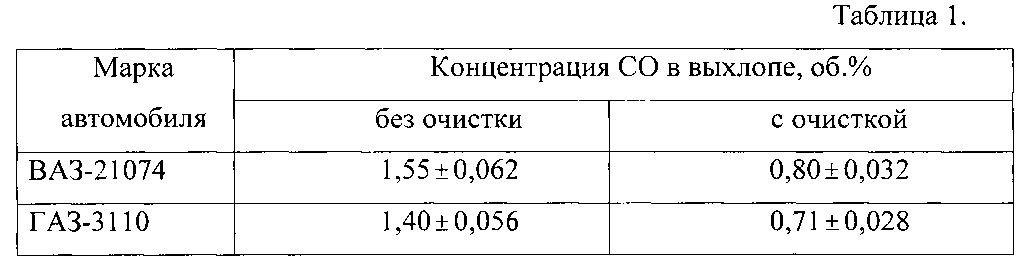

Пример практической реализации данного способа заключается в очистке газовых выбросов легковых автомобилей ВАЗ 21074 (карбюратор) и ГАЗ 3110 (инжектор) с помощью предложенного материала. Проводились измерения снижения выбросов в атмосферу по окиси углерода (СО) с помощью переносного газоанализатора отработавших газов двигателей внутреннего сгорания (ДВС) «ИНФРАКАР-М2» I класса точности (ГОСТ P 52033-2003). Сначала были измерены вредные выбросы от автомобиля без фильтра для очистки газовых выбросов, после чего измерялись выбросы после очистки предложенным устройством. Все измерения проводились в одно и то же время при прочих равных условиях: температура окружающей среды 10°C, работа двигателя в режиме холостого хода при температуре масла в двигателе 85°C. Масса предложенного материала составила 3 кг. Полученный материал делится на три слоя, отличающихся по фракционному составу. Вес отдельных слоев составляет 1 кг. Размер частиц в первом слое составляет 7-10 мм, во втором - 4-7 мм, в третьем - 1-4 мм. Насыпная плотность слоев, измеренная согласно ГОСТ P 51641-2000 «Материалы фильтрующие зернистые. Общие технические условия», составила соответственно 0,69 г/см3, 0,81 г/см3 и 0,9 г/см3. Исходя из этого длина слоев составила 7,25 см, 6,25 см и 5,50 см соответственно.

Полученные результаты представлены в таблице 1.

Полученные результаты свидетельствуют о том, что содержание угарного газа (СО) в выхлопе обоих автомобилей снижается почти в 2 раза, что свидетельствует о высокой эффективности очистки газовых выбросов в атмосферу.

Способ образования сорбционного катализатора для очистки газовых выбросов, заключающийся в одновременной сорбции и окислении-восстановлении газов путем последовательного пропускания их через несколько слоев сорбционного катализатора на основе глауконитового концентрата, отличающийся тем, что смесь 70% глауконитового концентрата с интеркалированным графитом модифицируется растворами солей тяжелых металлов концентрацией 1-10 мас.%, затем массу перемешивают, после чего осуществляют гранулирование, продавливая смесь через фильеру, далее проводят сушку полуфабриката конвекционным потоком горячего воздуха 80-100°C или с помощью инфракрасного излучения до влажности 3-8%, осуществляют дробление и рассев материала на ситах с диаметром отверстий 1-11 мм, после чего полученную массу сортируют по фракционному составу и проводят кратковременную термообработку в течение 5-15 мин СВЧ-термоударом, проводимым в СВЧ-установке с прямоугольной рабочей камерой резонаторного типа, мощность установки 0,8-10,0 кВт, частотами 2450 МГц или 915 МГц.