Результат интеллектуальной деятельности: СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ УГЛЕРОДИСТОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к ионно-лучевой вакуумной технологии получения материалов со специальными свойствами и может быть использовано для поверхностного упрочнения сталей (например, низколегированных) и сплавов для изготовления деталей машин и механизмов, работающих в сложных условиях.

В промышленности широко применяют методы поверхностного упрочнения деталей, работающих в сложных условиях: азотирование, цементация и др. Одним из методов является ионно-лучевое легирование. Целенаправленно выбирая атомы легирующей примеси и режимы облучения, с помощью метода ионной имплантации можно обеспечить широкую гамму полезных свойств поверхностных слоев материалов (повышение пределов прочности и текучести, трещиностойкости, ударной вязкости и т.п.) и, соответственно, улучшить эксплуатационные характеристики детали в целом [1, 2, 3]. Метод позволяет в десятки раз сократить время и температуру воздействия на материал, производить селективную обработку отдельных участков детали, а также имеется возможность автоматизировать процесс обработки.

Ионная имплантация, повышая концентрацию структурных дефектов приповерхностного слоя, способствует повышению сопротивления движению дислокаций, что является одним из механизмов повышения усталостной прочности [4]. С другой стороны, при облучении поверхности ионами химически активных элементов могут формироваться мелкодисперсные включения новых фаз, обеспечивающих более высокие механические свойства за счет дисперсного упрочнения поверхностного слоя [5].

Известен способ обработки лопаток турбомашин по патенту RU 2373302, при котором проводят имплантацию ионов одного из следующих химических элементов Cr, Y, Yb, С, В, Zr, N или их комбинации с последующим нанесением в вакууме многослойного покрытия с чередующимися слоями (Ti-TiN-Ti-TiAlN) или (Zr-ZrN-Ti-TiAlN), или (Сг-CrN-Ti-TiAlN), или (Zr-ZrN-TiAlN), или (Zr-TiAlN-Ti-ZrN), при этом количество слоев составляет 12-1560. В частных случаях осуществления изобретения толщина слоя покрытия составляет от 10 нм до 2 мкм при общей толщине покрытия от 5 мкм до 30 мкм. После нанесения каждого слоя металла или покрытия проводят ионную имплантацию. Нанесение каждого слоя покрытия проводят одновременно с ионной имплантацией легирующими ионами N, Cr, Y, Yb, С, В, Zr. Ионную имплантацию проводят при энергии ионов 300-1000 эВ и дозе имплантации ионов 1010 до 5·1020 ион/см2.

Известен способ нанесения покрытия (по патенту RU 2415199) на поверхность металлических изделий, таких как лопатки компрессора газотурбинных двигателей и установок. Способ включает подготовку поверхности изделия, размещение в зоне обработки изделия и токопроводящего материала, создание вакуума, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги с образованием плазмы, бомбардировку, очистку и нагрев изделия ионами токопроводящего материала, накопление и диффузию ионов на поверхности изделия в среде реакционного газа с образованием покрытия, кроме того, перед размещением изделия в зоне обработки на его поверхность наносят слой сплава на основе никеля толщиной 4-10 мкм, в качестве токопроводящего материала используют хром или его сплав, при этом одновременно с накоплением и диффузией ионов токопроводящего материала проводят бомбардировку поверхности ионами инертного газа с энергией 10-40 кэВ.

Общими недостатками известных способов является сложность и высокая трудоемкость. При обработке происходит существенное изменение размеров исходной детали. Применение ацетилена в качестве реакционного газа (RU 2415199) затрудняет контроль за внедрением водорода, что может сказаться на водородной хрупкости сталей.

Известен способ ионно-лучевой обработки инструмента из сталей и твердых сплавов (SU 1483979, выбран в качестве прототипа). Имплантация в приповерхностные слои упрочняемого инструмента ионов металла и неметалла производится с импульсами, частотой и длительностью с определенным соотношением. Импульсная имплантация ионов С+ и Ti+ в поверхностные слои вырубных штампов из стали Х12М увеличивала их микротвердость в 1,5 раза, износостойкость в 2 раза. Имплантация при тех же параметрах импульса ионов Zr+ и С+ в поверхностные слои резцов из твердого сплава ВК8 увеличивала их твердость в 1,3 раза, износостойкость в 1,7 раза при уменьшении времени обработки в 2 раза по сравнению со стационарным режимом имплантации.

Недостатком способа является сложность, связанная с необходимостью имплантировать два типа ионов.

Технической задачей изобретения является упрощение способа поверхностной обработки изделий из углеродистых сталей для повышения их твердости и износостойкости.

Технический результат достигается в способе поверхностной обработки углеродистой стали (например, содержащей: углерод от 0,1% до 0,3%, марганец от 0.2% до 0,6%, кремний от 0.1% до 0,3%), характеризующемся тем, что проводят предварительную очистку поверхности, облучают поверхность ионами марганца в вакууме, с энергией ионов 30-60 кэВ, дозой облучения 1016-1017 ион/см2, плотностью тока ионов 10-50 мкА/см2. Предварительная очистка поверхности включает механическую полировку и очистку в органических растворителях. Поверхность облучают в ионно-лучевой установке в вакууме, при давлении не выше 10-3 Па.

Изобретение поясняется чертежами:

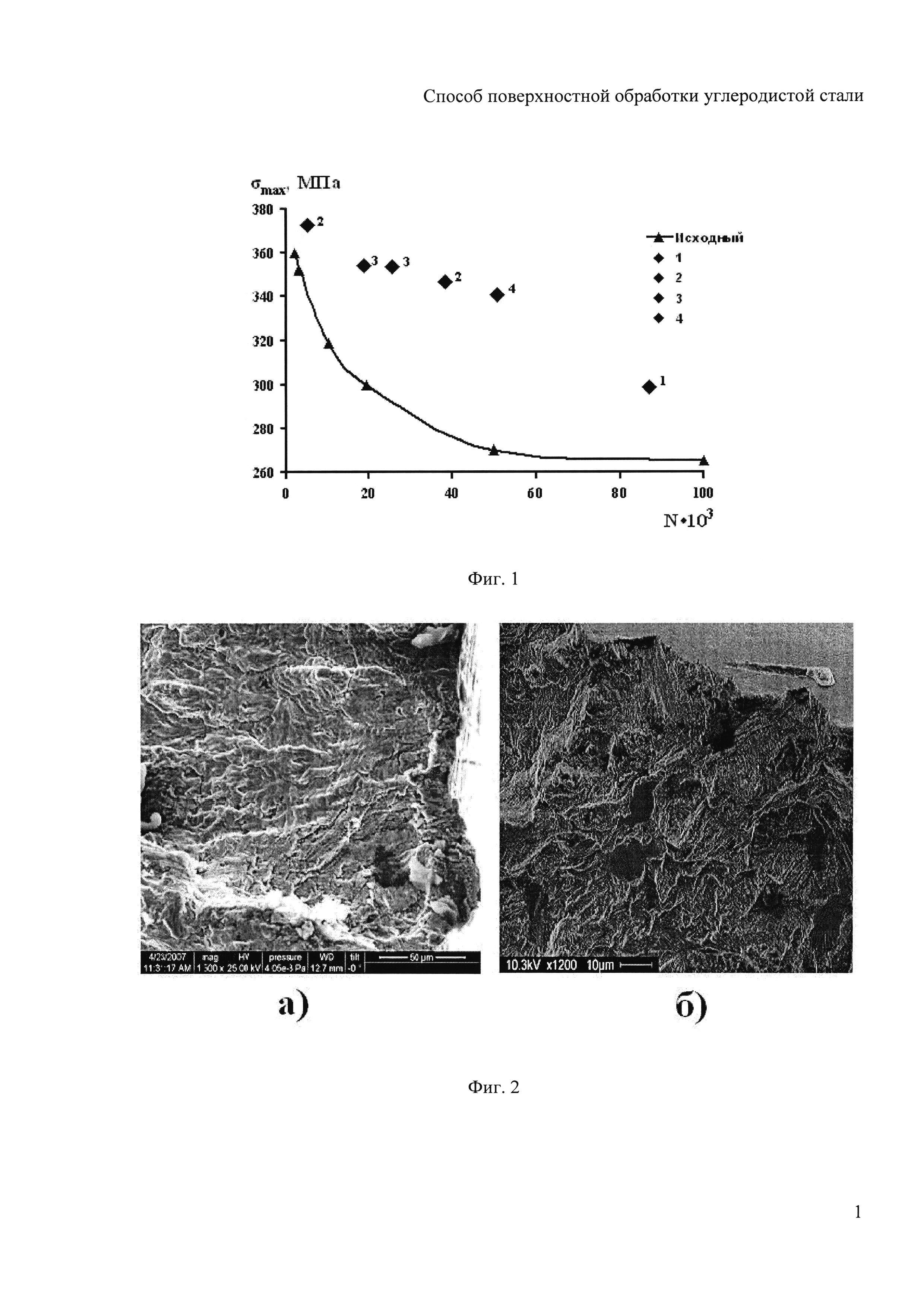

фиг. 1 - результаты усталостных испытаний необлученных и облученных ионами марганца (1-10, 2-20, 3-30, 4-50 мкА/см2) образцов;

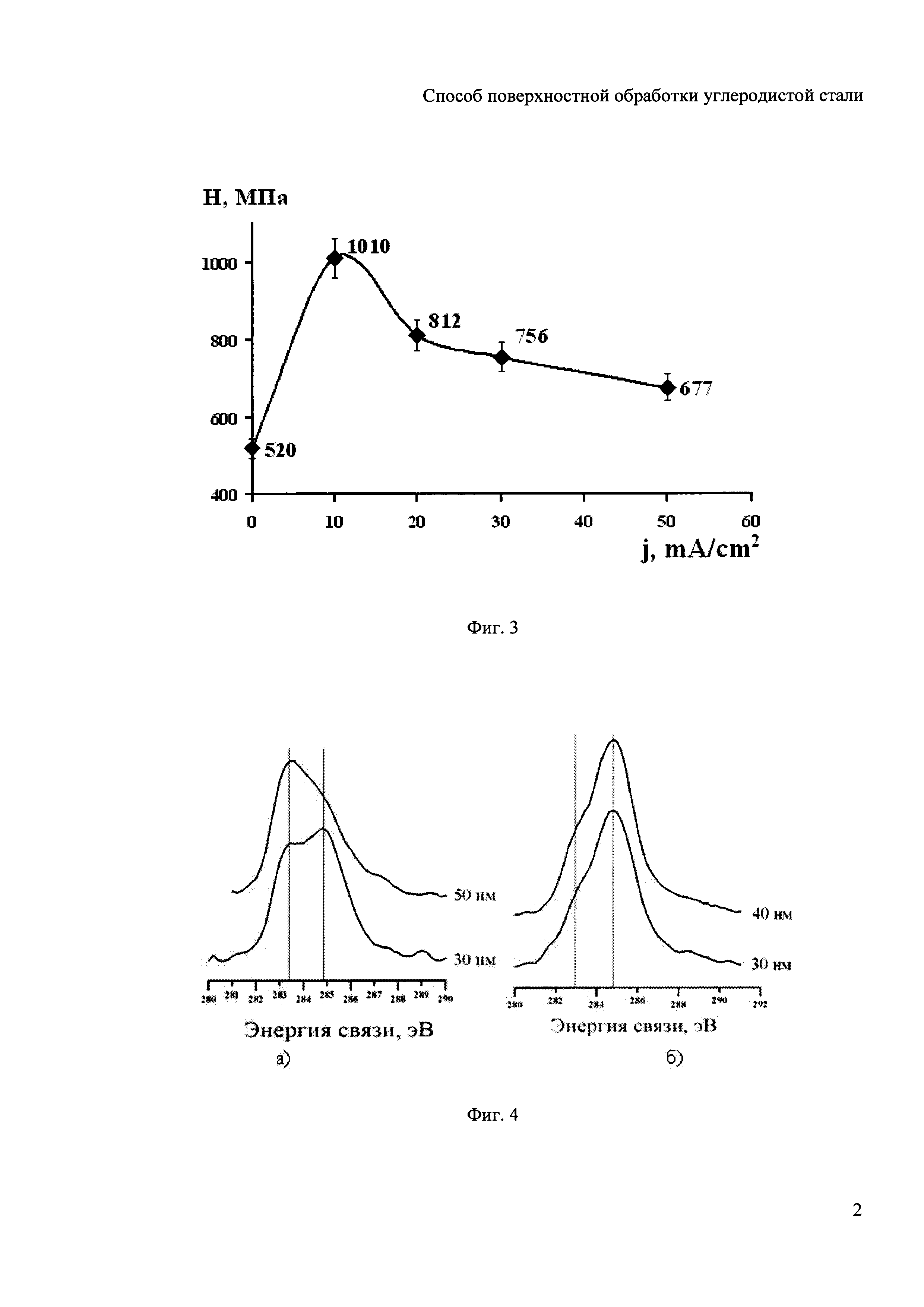

фиг. 2 - поверхность усталостного излома образцов: а) в исходном состоянии; б) после облучения ионами марганца с j=10 мкА/см2;

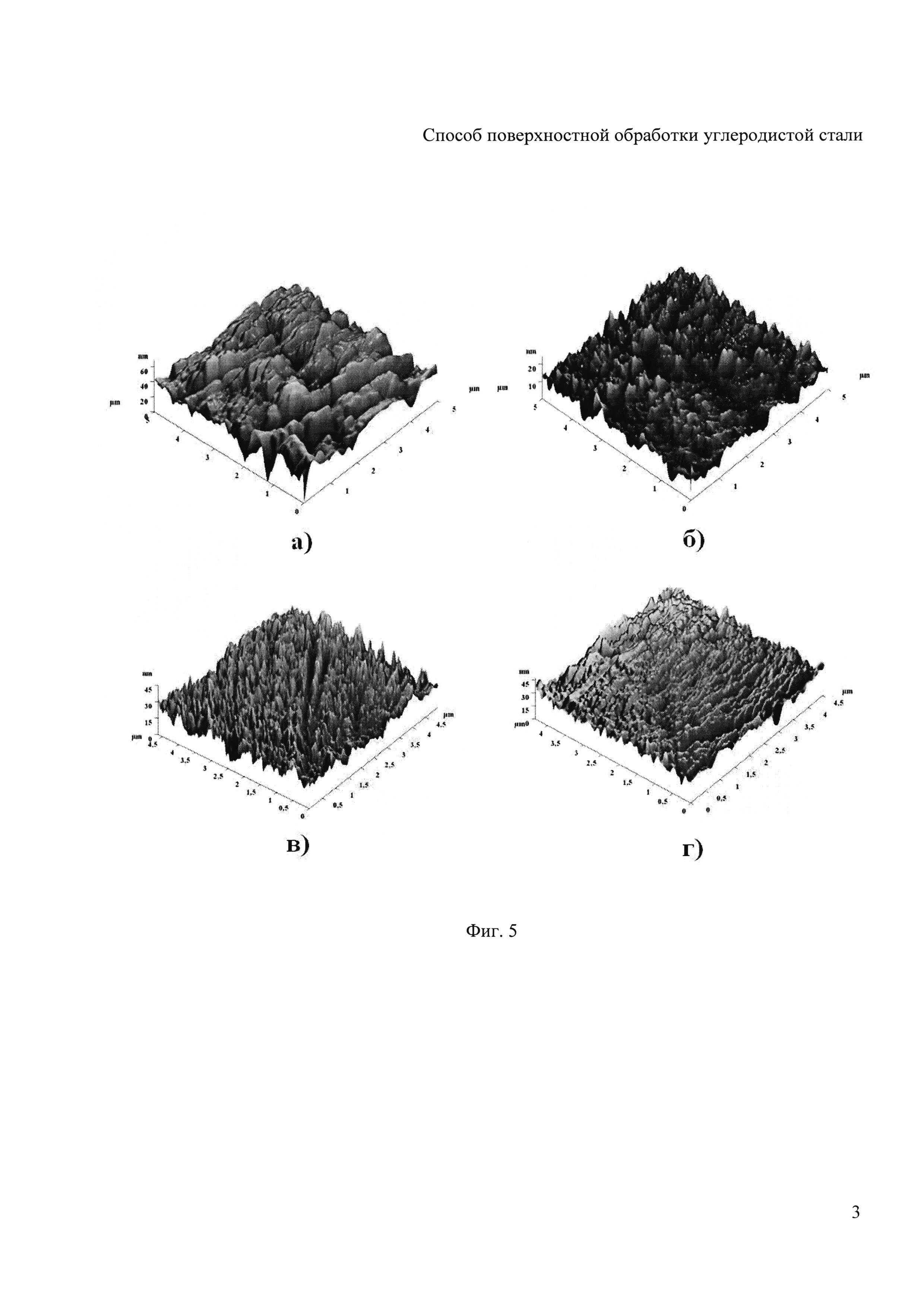

фиг. 3 - изменение микротвердости имплантированных образцов в зависимости от плотности тока ионов марганца;

фиг. 4 - рентгеноэлектронные спектры C1S образцов: а) после облучения ионами марганца с j=10 мкА/см2; б) в исходном состоянии;

фиг. 5 - морфология поверхности образцов: а) в исходном состоянии; б), в), г) после облучения ионами марганца с j=10, 30 и 50 мкА/см2 соответственно;

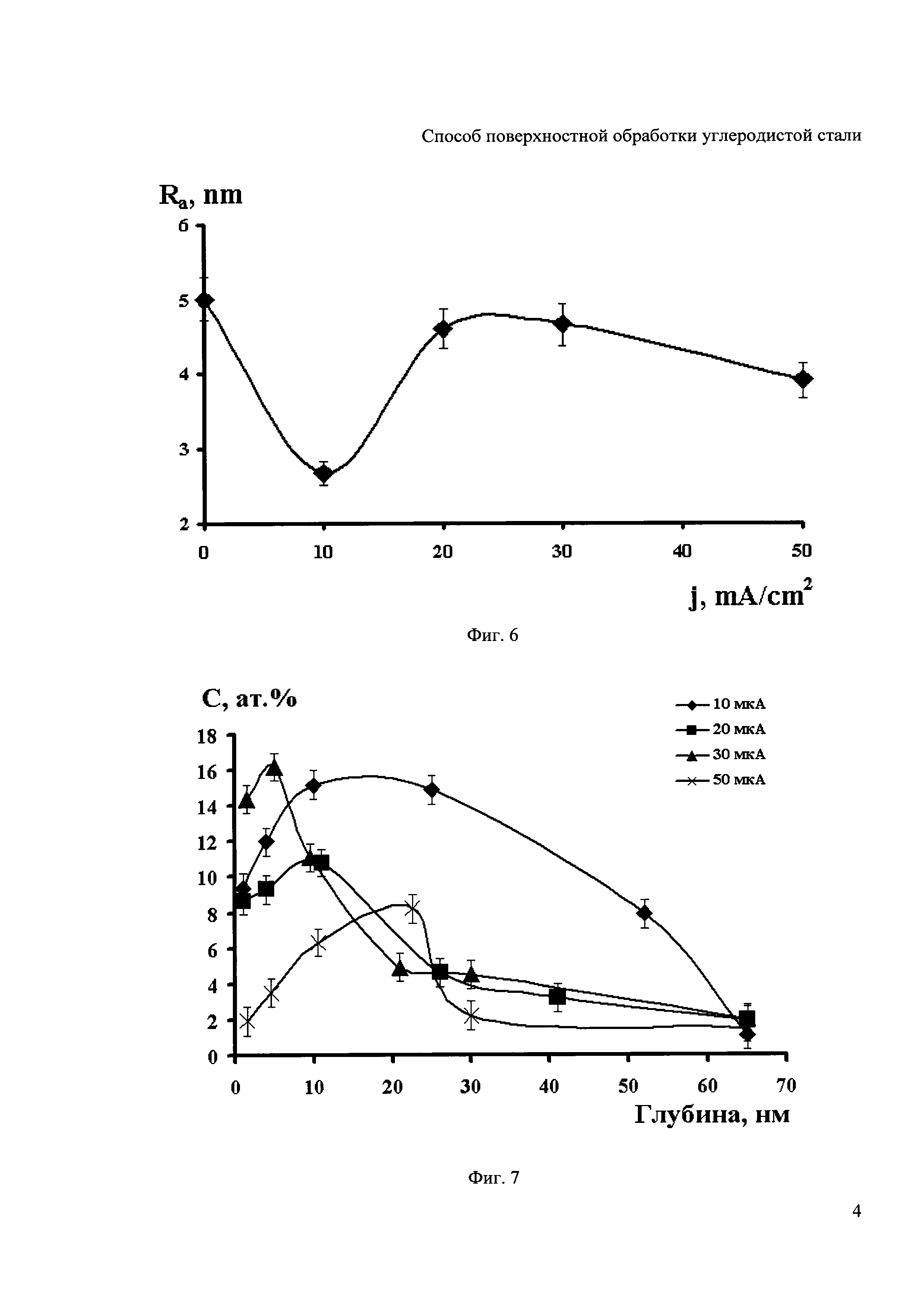

фиг. 6 - изменение параметра шероховатости Ra в зависимости от плотности тока ионов марганца;

фиг. 7 - профиль распределения марганца по глубине в поверхностных слоях образцов, облученных ионами марганца с плотностями ионного тока 10, 20, 30 и 50 мкА/см2;

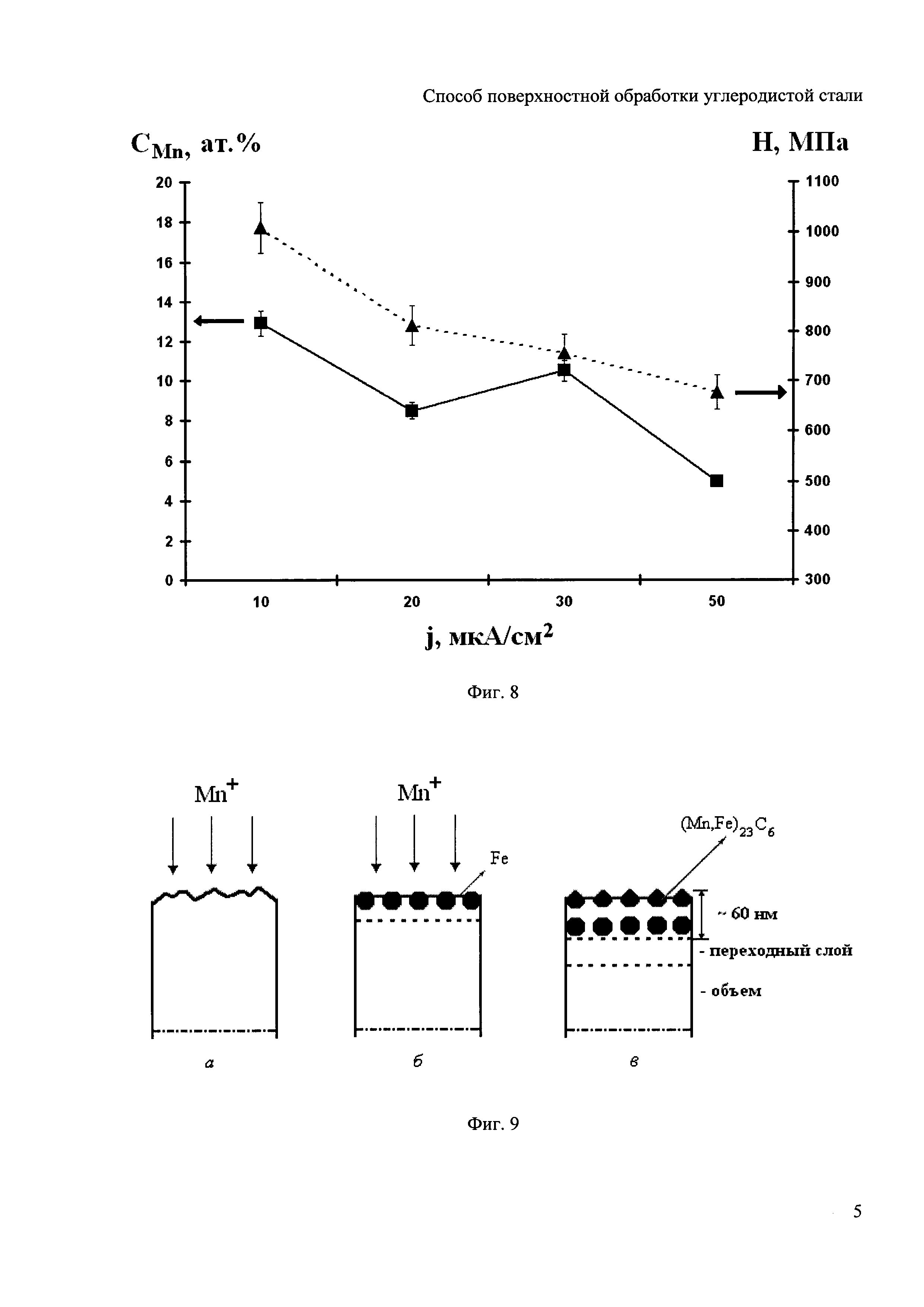

фиг. 8 - изменение микротвердости и содержания марганца в поверхностном слое глубиной ~30 нм образцов, облученных с различной плотностью тока ионов марганца. Значение микротвердости в исходном состоянии 520 МПа;

фиг. 9 - схематическое изображение предполагаемых процессов, протекающих при облучении углеродистой стали Ст.3сп ионами марганца: а) начало облучения ионами марганца; б) образование в поверхностных слоях карбидов (Mn, Fe)23С6 и селективное распыление атомов железа исходной матрицы; в) «выход» данных карбидов на поверхность и миграция марганца вглубь стали, если скорость распыления не превышает скорости миграции.

Способ осуществляют следующим образом.

Образцы углеродистой стали Ст.3сп представляли собой пластины длиной 60 мм и сечением 8×2 мм2, вырезанные из листа в состоянии поставки электроискровой резкой. Состав образцов в исходном состоянии: Fe - основа, С - 0.2%, Μn - 0.4% и Si - 0.15%. Образцы подвергались очистке: механической полировке с использованием полирующих паст и очистке в органических растворителях.

Облучение ионами марганца проводили на ионно-лучевой установке типа ИЛУ в РНЦ «Курчатовском институте», г. Москва в вакууме, при давлении не выше 10-3 Па. Параметры облучения: энергия ионов 45 кэВ, доза облучения 5·1016 ион/см2, плотность тока ионов 10, 20, 30 и 50 мкА/см2.

Испытания на усталостную прочность проводили по схеме знакопеременного консольного изгиба до разрушения. Максимальное напряжение по сечению образца равнялось 265-375 МПа при частоте 22.5 Гц, коэффициент асимметрии цикла r=-0.1.

Фрактографический анализ проводили на растровом электронном микроскопе Philips SEM 515.

Микротвердость поверхностных слоев образцов до и после облучения измеряли методом вдавливания алмазного индентора на приборе ПМТ-3М при нагрузке 20 г и выдержке образца под нагрузкой в течение 10 с. Для повышения достоверности полученного результата процедуру измерения производили двадцать раз.

Изучение рельефа поверхности образцов проводилось с помощью сканирующего зондового микроскопа Solver Pro.

Химический состав поверхностных слоев исследовался методами рентгеновской фотоэлектронной спектроскопии (РФЭС) на спектрометре ЭС-2401, с использованием MgKα-излучения (1253.6 эВ), и Ожэ-электронной спектроскопии с помощью микрозонда Jamp-10s в сочетании с послойным травлением поверхности ионами аргона (расчетная скорость травления 3 нм/мин).

Усталостные испытания выявили, что ионная имплантация марганца во всем исследованном диапазоне плотностей ионного тока приводит к увеличению циклической долговечности образцов по сравнению с долговечностью образцов в исходном состоянии (фиг. 1). Максимальное увеличение долговечности наблюдается при облучении с минимальной из выбранных плотностью ионного тока (скорость набора дозы) 10 мкА/см2 так, что количество циклов до разрушения, при равных напряжениях по сечению (300 МПа) между облученными и необлученными образцами, возрастает приблизительно на 70000 циклов (фиг. 1).

Фрактографические исследования поверхностей изломов образцов показали, что как в исходном состоянии, так и после облучения ионами марганца зарождение магистральной трещины начинается с поверхности (фиг. 2).

Значение микротвердости стали в исходном состоянии составляет 520 МПа и увеличивалось после облучения ионами марганца на 30-100% в зависимости от скорости набора дозы (фиг. 3). Максимальное увеличение микротвердости 1010 МПа наблюдается при облучении с плотностью ионного тока 10 мкА/см2. С увеличением скорости набора дозы значение микротвердости монотонно снижается, но продолжает оставаться выше исходного значения. Естественно предположить, что возрастание микротвердости связано с образованием в поверхностных слоях радиационных дефектов при интенсивном облучении тяжелым марганцем с учетом "эффекта дальнодействия", а также за счет образования соединений с составом и структурой отличными от исходного материала, что подтверждается результатами исследования методом рентгеновской фотоэлектронной спектроскопии (фиг. 4). А именно, для облученных образцов является характерным наличие на спектрах углерода энергетического пика с энергией связи 283.4 эВ, что свидетельствует об образовании в поверхностных слоях сложного карбидного соединения типа (Mn, Fe)23С6 (фиг. 4а) [6]. Подобного пика не наблюдается для образцов в исходном состоянии (фиг. 4б). Отмеченный выше "эффект дальнодействия" связан с миграцией внедренных атомов марганца вглубь материала в условиях радиационно-усиленной диффузии [4]. Имплантированный марганец проникает на глубину, в несколько раз превышающую его проективный пробег Rp≈16 нм в исследуемой стали [7], как показано на фиг. 7, где глубина проникновения составляет ~60 нм при j=10 мкА/см2. Изменение структуры и свойств материалов, вследствие генерации и перемещения дислокаций в полях статических напряжений, создаваемых внедренными примесями, а также в результате инициируемых ионным облучением структурно-фазовых превращений радиационно-динамической природы могут наблюдаться и на гораздо большей глубине, вплоть до 104-105 Rp [8, 9].

Анализ изображений, полученных методом атомной силовой микроскопии, позволяет говорить, что в результате ионной имплантации происходит изменение морфологии поверхности. При воздействии на образец ионов марганца происходит формирование "развитого" микрорельефа, характеризующегося появлением "обособленных пиков" (фиг. 5). Причем частота и высота данных пиков увеличивается с возрастанием скорости набора дозы до 20 и 30 мкА/см2 (фиг. 5в) и не является столь характерным для скорости набора дозы 50 мкА/см2 (фиг. 5г). Предполагается, что появление подобных пиков является следствием преимущественного распыления атомов железа исходной матрицы по сравнению с железом и марганцем, находящимся в карбидном соединении [4].

Измерение параметра шероховатости поверхности Ra показало, что при облучении образцов ионами марганца с минимальной из выбранных плотностью ионного тока (10 мкА/см2) происходит снижение значения параметра Ra по сравнению с его значением для образцов в исходном состоянии и образцов, облученных с другими режимами (20, 30 и 50 мкА/см2) (фиг. 6), что также подтверждается меньшим разбросом высот наблюдаемых пиков на АСМ изображениях (фиг. 5). Предполагается, что подобное "сглаживание" микрорельефа поверхности происходит вследствие "залечивания" микронесплошностей при ионном облучении на конечной стадии развития каскадов атомных столкновений [10]. С увеличением скорости набора дозы значение параметра Ra возрастает (фиг. 6). Немонотонное изменение шероховатости может являться следствием увеличения скорости распыления поверхности и уменьшения скорости миграции имплантированной примеси с возрастанием плотности ионного тока [11].

Концентрационное распределение имплантированного марганца в поверхностных слоях образцов исследовалось методом Ожэ-электронной спектроскопии. Результаты исследования представлены на фиг. 7. Видно, что облучение с плотностью ионного тока 10 мкА/см2 приводит к накоплению примеси в поверхностном слое глубиной ~60 нм. С увеличением скорости набора дозы максимум распределения сдвигается к поверхности. Наименьшее накопление марганца в поверхностном слое глубиной ~30 нм со средним содержанием, не превышающим 5 ат. %, наблюдается при облучении с наибольшей плотностью ионного тока (50 мкА/см2) (фиг. 8). Отметим, что имеет место корреляция между содержанием марганца в слое глубиной ~30 нм и изменением микротвердости в зависимости от скорости набора дозы (фиг. 8), что может свидетельствовать о дальнодействующем влиянии скорости набора дозы на изменение структуры поверхностных слоев данной стали [8, 9].

При бомбардировке ионов марганца в исследуемую сталь могут иметь место следующие конкурирующие процессы: интенсивное распыление поверхности за счет большой атомной массы имплантата, причем распыление идет селективно [4], и внедрение марганца с последующей миграцией вглубь материала под действием градиентных полей внутренних напряжений, радиационных дефектов и температуры, индуцированных облучением [9, 11]. Увеличение скорости набора дозы означает увеличение скорости распыления поверхности. Поскольку облучение при всех плотностях ионного тока производится с неизменной дозой, то толщину распыленного слоя во всех случаях можно считать приблизительно одинаковой. Таким образом, можно предположить, что при облучении с минимальной плотностью ионного тока скорость распыления поверхности такова, что марганец "успевает" мигрировать вглубь материала и происходит его накопление в слое глубиной ~60 нм. С увеличением скорости набора дозы скорость распыления возрастает настолько, что марганец "не успевает" мигрировать и происходит его распыление, что, соответственно, и приводит к сдвигу концентрационного распределения примеси к поверхности.

На основании экспериментальных данных, полученных методами атомной силовой микроскопии и Ожэ-электронной спектроскопии, и информации об образовании в поверхностных слоях карбидного соединения типа (Mn, Fe)23С6 можно предложить следующую модель процессов, протекающих при ионной имплантации марганца в углеродистую сталь Ст.3сп (фиг. 9). При внедрении данных ионов в поверхностные слои часть из них вступают в химическое соединение, образуя карбид, а часть мигрирует вглубь вследствие образовавшихся градиентных полей напряжений, радиационных дефектов и температуры [9, 11]. Одновременно протекает процесс селективного распыления, сопровождающийся обогащением тонкого поверхностного слоя карбидами типа (Mn, Fe)23С6, что, по-видимому, определяет зарождение и развитие магистральной трещины с поверхности. Если скорость распыления поверхности такова, что марганец "успевает" мигрировать в глубь материала, то происходит его накопление в поверхностном слое глубиной ~60 нм (фиг. 9). Упрочнение поверхностных слоев, простирающееся на глубины, значительно превышающие проективный пробег ионов ("эффект дальнодействия"), приводит к увеличению усталостной прочности.

Выводы

1. Облучение ионами марганца приводит к увеличению микротвердости и усталостной прочности углеродистой стали Ст.3сп во всем исследованном диапазоне плотностей ионного тока, что обусловлено образованием в поверхностных слоях сложных карбидных соединений типа (Mn, Fe)23С6 и дальнодействующим влиянием ионного облучения на генерацию радиационных дефектов. Максимальное увеличение микротвердости и усталостной прочности наблюдается при облучении с минимальной из выбранных скоростью набора дозы j=10 мкА/см2;

2. Облучение ионами марганца углеродистой стали Ст.3сп приводит к немонотонному изменению шероховатости поверхности в зависимости от скорости набора дозы, что связано с изменением скорости распыления поверхности и селективным распылением атомов железа исходной матрицы. Наименьшее значение параметра шероховатости соответствует скорости набора дозы j=10 мкА/см2;

3. Предложена модель процессов, протекающих при ионной имплантации марганца в углеродистую сталь Ст.3сп: образование в поверхностных слоях карбидов типа (Mn, Fe)23С6 и обогащение ими поверхности вследствие селективного распыления, что, предположительно, определяет зарождение и развитие магистральной трещины с поверхности. Если скорость распыления поверхности не превышает скорости миграции примеси, то примесь диффундирует в глубь материала и накапливается в слое глубиной ~60 нм.

Литература

1. Легостаева Е.В., Шаркеев Ю.П. Закономерности и механизмы износа ферритоперлитной стали, имплантированной ионами молибдена // Трение и износ. 2002. Т. 23. №5. С. 529-536.

2. Лаврентьев В.И., Погребняк А.Д. Воздействие ионных пучков на железо и стали // Металлофизика и новейшие технологии. 1996. Т. 18. №11. С. 18-39.

3. Плешивцев Н.В., Красиков Е.А. Защита металлов, сплавов и сталей ионной бомбардировкой (обзор) // Металлы. 1995. №4. С. 98-129.

4. Комаров Ф.Ф. Ионная имплантация в металлы. -М.: Металлургия, 1990. 216 с.

5. Раджабов Т.Д., Багдасарян А.С. Изменение поверхностной микротвердости и износостойкости сплава титана в результате ионного азотирования // Поверхность. Физика, химия, механика. 1986. №11. С. 104-111.

6. Нефедов В.И. Рентгеноэлектронная спектроскопия химических соединений: Справочник. -М.: Химия, 1984. 256 с.

7. Таблицы параметров пространственного распределения ионно-имплантированных примесей / А.Ф. Буренков, Φ.Ф. Комаров, М.А. Кумахов, M.М. Темкин. - Мн.: Изд-во БГУ, 1980. 352 с.

8. Овчинников В.В. Радиационно-динамические эффекты. Возможности формирования уникальных структурных состояний и свойств конденсированных сред // УФН. 2008. Т. 178. №9. С. 992-1001.

9. Диденко А.Н., Шаркеев Ю.П., Козлов Э.В., Рябчиков А.И. Эффекты дальнодействия в ионно-имплантиированных металлических материалах /Отв. Ред. Ю.Р. Колобов // Томск: Изд-во НТЛ, 2004. 328 с.

10. Дроздов А.Ю, Баранов М.А., Баянкин В.Я. Исследование эволюции микротрещины в модельных металлах при ионной имплантации. Компьютерный эксперимент // Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2004. №5. С. 76-80.

11. Баранов М.А., Баянкин В.Я. Влияние плотности потока металлоидов на формирование состава ионно-имплантированных слоев системы Fe-Cr. // Вестник ННГУ. 1998. Вып. 2. С. 25-39.