АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Вид РИД

Изобретение

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ И ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к аустенитной нержавеющей стали.

Традиционно аустенитные нержавеющие стали серии 300, такие как UNS S30403 (304L) и UNS S30453 (304LN), имеют нормативные химические композиции в процентах по массе, как проиллюстрировано в настоящем описании в таблице 1:

|

В описанных выше традиционных аустенитных нержавеющих сталях имеется ряд недостатков, связанных с их определенными нормативными пределами. Потенциально это может привести к недостаточности точного контроля химического анализа на стадии плавки, который необходим для оптимизации свойств сплавов, чтобы получить превосходную комбинацию свойств механической прочности и хорошей коррозионной стойкости.

Механические свойства, достигнутые сплавами, такими как UNS S30403 и UNS S30453, не оптимизированы и относительно низки по сравнению с другими родственными группами нержавеющих сталей, такими как дуплексные нержавеющие стали 22Cr и дуплексные 25Cr и супердуплексные нержавеющие стали 25Cr. Это продемонстрировано в таблице 2, в которой приведено сравнение свойств этих традиционных аустенитных нержавеющих сталей с типичными марками дуплексных 22Cr, дуплексных 25Cr и супердуплексной нержавеющей стали 25Cr.

|

Цель настоящего изобретения состоит в разработке аустенитной нержавеющей стали, которая позволяет устранить по меньшей мере один из недостатков предшествующего уровня техники и/или обеспечить общество полезным выбором.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Согласно первому аспекту изобретения предложена аустенитная нержавеющая сталь по пункту 1 формулы изобретения.

Дополнительные предпочтительные признаки можно найти в зависимых пунктах формулы изобретения.

Как понятно на основании описанных воплощений, сплав аустенитной нержавеющей стали (Cr-Ni-Mo-N), содержащий высокий уровень азота, обладает уникальной комбинацией свойств высокой механической прочности с отличной пластичностью и вязкостью, параллельно с хорошей свариваемостью и хорошей устойчивостью к общей и локализованной коррозии. В частности, описанные воплощения также направлены на решение проблемы относительно низких свойств механической прочности, присущих традиционным аустенитным нержавеющим сталям серии 300, таким как UNS S30403 и UNS S30453, по сравнению с дуплексными нержавеющими сталями 22Cr и дуплексными 25Cr и супердуплексными нержавеющими сталями 25Cr.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВОПЛОЩЕНИЙ

304LM4N

Для простоты объяснения первое воплощение изобретения называют 304LM4N. В общем смысле 304LM4N представляет собой сплав высокопрочной аустенитной нержавеющей стали (Cr-Ni-Mo-N), который содержит высокий уровень азота и имеет такую композицию, чтобы достичь минимального эквивалента стойкости к точечной коррозии PREN (от англ. "Pitting Resistance Equivalent"), составляющего не менее 25, и предпочтительно PREN составляет не менее 30. Значение PREN вычисляют по формуле:

PREN=% Cr+(3,3×% Mo)+(16×% N).

Высокопрочная аустенитная нержавеющая сталь 304LM4N обладает уникальной комбинацией свойств высокой механической прочности с отличной пластичностью и вязкостью, параллельно с хорошей свариваемостью и хорошей устойчивостью к общей и локализованной коррозии.

Химическая композиция высокопрочной аустенитной нержавеющей стали является избирательной, и характеризуется следующим сплавом химических элементов в процентах по массе (масс.%): 0,030 масс.% C (углерод) максимально (макс.), 2,00 масс.% Mn (марганец) макс., 0,030 масс.% P (фосфор) макс., 0,010 масс.% S (сера) макс., 0,75 масс.% Si (кремний) макс., 17,50 масс.% Cr (хром) - 20,00 масс.% Cr, 8,00 масс.% Ni (никель) - 12,00 масс.% Ni, 2,00 масс.% Mo (молибден) макс. и 0,40 масс.% N (азот) - 0,70 масс.% N.

Нержавеющая сталь 304LM4N также содержит, главным образом, Fe (железо) в качестве остальной части и может также содержать очень малые количества других элементов, например, 0,010 масс.% B (бор) макс., 0,10 масс.% Ce (церий) макс., 0,050 масс.% Al (алюминий) макс., 0,01 масс.% Ca (кальций) макс. и/или 0,01 масс.% Mg (магний) макс., а также другие примеси, которые обычно присутствуют на остаточных уровнях.

Химическая композиция нержавеющей стали 304LM4N оптимизирована на стадии плавки, чтобы, прежде всего, гарантировать аустенитную микроструктуру в основном материале после обработки на твердый раствор, в характерном случае проводимой в диапазоне от 1100 град C до 1250 град C, с последующей закалкой в воде. Микроструктуру основного материала в условиях обработки на твердый раствор, параллельно со сварочным металлом в состоянии непосредственно после сварки и зонами термического влияния сварных соединений, контролируют путем оптимизации баланса между элементами, образующими аустенит (аустенито-образующими элементами), и элементами, образующими феррит (феррито-образующими элементами), чтобы, прежде всего, гарантировать, что сплав является аустенитным. В результате нержавеющая сталь 304LM4N проявляет уникальную комбинацию высокой прочности и пластичности при температурах окружающей среды, и, в то же время, достигает отличной вязкости при температурах окружающей среды и криогенных температурах. В свете того факта, что химическая композиция высокопрочной аустенитной нержавеющей стали 304LM4N отрегулирована таким образом, чтобы достичь значения PREN, составляющего не менее 25, но предпочтительно PREN составляет не менее 30, это гарантирует, что материал также обладает хорошей устойчивостью к общей коррозии и локализованной коррозии (точечной коррозии и контактной коррозии) в широком диапазоне условий окружающей среды. Нержавеющая сталь 304LM4N также обладает повышенной устойчивостью к коррозионному растрескиванию под напряжением в условиях окружающей среды, содержащей хлориды, по сравнению с традиционными аустенитными нержавеющими сталями, такими как UNS S30403 и UNS S30453.

Определено, что оптимальный диапазон химической композиции нержавеющей стали 304LM4N тщательно подобран, и на основе первого воплощения она содержит следующие химические элементы в следующих процентах по массе:

Углерод (C)

Содержание углерода нержавеющей стали 304LM4N составляет не более 0,030 масс.% C (то есть, максимум 0,030 масс.% C). Предпочтительно количество углерода должно составлять не менее 0,020 масс.% C и не более 0,030 масс.% C, и более предпочтительно не более 0,025 масс.% C.

Марганец (Mn)

Нержавеющая сталь 304LM4N первого воплощения может выпускаться в двух вариантах: с низким содержанием марганца или с высоким содержанием марганца.

Для сплавов, имеющих низкое содержание марганца, содержание марганца нержавеющей стали 304LM4N составляет не более 2,0 масс.% Mn. Предпочтительно диапазон составляет не менее 1,0 масс.% Mn и не более 2,0 масс.% Mn, и более предпочтительно не менее 1,20 масс.% Mn и не более 1,50 масс.% Mn. При таких композициях достигается оптимальное отношение содержания Mn к содержанию N, составляющее не более 5,0, и предпочтительно не менее 1,42 и не более 5,0. Более предпочтительно это отношение составляет не менее 1,42 и не более 3,75.

Для сплавов, имеющих высокое содержание марганца, содержание марганца нержавеющей стали 304LM4N составляет не более 4,0 масс.% Mn. Предпочтительно содержание марганца составляет не менее 2,0 масс.% Mn и не более 4,0 масс.% Mn, и более предпочтительно верхний предел составляет не более 3,0 масс.% Mn. Даже более предпочтительно верхний предел составляет не более 2,50 масс.% Mn. При таких выбранных диапазонах достигается отношение Mn к N, составляющее не более 10,0, и предпочтительно не менее 2,85 и не более 10,0. Более предпочтительно отношение Mn к N для сплавов, имеющих высокое содержание марганца, составляет не менее 2,85 и не более 7,50, и даже более предпочтительно не менее 2,85 и не более 6,25.

Фосфор (P)

Содержание фосфора нержавеющей стали 304LM4N регулируют таким образом, чтобы оно составляло не более 0,030 масс.% P. Предпочтительно сплав 304LM4N имеет не более 0,025 масс.% P, и более предпочтительно не более 0,020 масс.% P. Даже более предпочтительно этот сплав имеет не более 0,015 масс.% P и еще более предпочтительно не более 0,010 масс.% P.

Сера (S)

Содержание серы нержавеющей стали 304LM4N первого воплощения включает не более 0,010 масс.% S. Предпочтительно 304LM4N имеет не более 0,005 масс.% S и более предпочтительно не более 0,003 масс.% S, и даже более предпочтительно не более 0,001 масс.% S.

Кислород (O)

Содержание кислорода нержавеющей стали 304LM4N регулируют таким образом, чтобы оно было как можно более низким, и в первом воплощении 304LM4N имеет не более 0,070 масс.% O. Предпочтительно сплав 304LM4N имеет не более 0,050 масс.% O, и более предпочтительно не более 0,030 масс.% O. Даже более предпочтительно этот сплав имеет не более 0,010 масс.% O и еще более предпочтительно не более 0,005 масс.% O.

Кремний (Si)

Содержание кремния нержавеющей стали 304LM4N составляет не более 0,75 масс.% Si. Предпочтительно этот сплав имеет не менее 0,25 масс.% Si и не более 0,75 масс.% Si. Более предпочтительно диапазон составляет не менее 0,40 масс.% Si и не более 0,60 масс.% Si. Тем не менее, для определенных высокотемпературных применений, где требуется повышенная устойчивость к окислению, содержание кремния может составлять не менее 0,75 масс.% Si и не более 2,00 масс.% Si.

Хром (Cr)

Содержание хрома нержавеющей стали 304LM4N первого воплощения составляет не менее 17,50 масс.% Cr и не более 20,00 масс.% Cr. Предпочтительно этот сплав имеет не менее 18,25 масс.% Cr.

Никель (Ni)

Содержание никеля нержавеющей стали 304LM4N составляет не менее 8,00 масс.% Mi и не более 12,00 масс.% Ni. Предпочтительно верхний предел содержания Ni сплава составляет не более 11 масс.% Ni, и более предпочтительно не более 10 масс.% Ni.

Молибден (Mo)

Содержание молибдена сплава нержавеющей стали 304LM4N составляет не более 2,00 масс.% Mo, но предпочтительно не менее 0,50 масс.% Mo и не более 2,00 масс.% Mo. Более предпочтительно нижний предел содержания Mo составляет не менее 1,0 масс.% Mo.

Азот (N)

Содержание азота нержавеющей стали 304LM4N составляет не более 0,70 масс.% N, но предпочтительно не менее 0,40 масс.% N и не более 0,70 масс.% N. Более предпочтительно сплав 304LM4N имеет не менее 0,40 масс.% N и не более 0,60 масс.% N, и даже более предпочтительно не менее 0,45 масс.% N и не более 0,55 масс.% N.

PREN

Эквивалент стойкости к точечной коррозии (PREN) вычисляют, используя формулу:

PREN=% Cr+(3,3×% Mo)+(16×% N).

Нержавеющую сталь 304LM4N готовят определенным образом, чтобы она имела следующую композицию:

(i) Содержание хрома, составляющее не менее 17,50 масс.% Cr и не более 20,00 масс.% Cr, но предпочтительно не менее 18,25 масс.% Cr;

(ii) Содержание молибдена не более 2,00 масс.% Mo, но предпочтительно не менее 0,50 масс.% Mo и не более 2,00 масс.% Mo и более предпочтительно не менее 1,0 масс.% Mo;

(iii) Содержание азота не более 0,70 масс.% N, но предпочтительно не менее 0,40 масс.% N и не более 0,70 масс.% N, и более предпочтительно не менее 0,40 масс.% N и не более 0,60 масс.% N, и даже более предпочтительно не менее 0,45 масс.% N и не более 0,55 масс.% N.

При высоком уровне азота нержавеющая сталь 304LM4N достигает значения PREN, составляющего не менее 25, и предпочтительно PREN составляет не менее 30. Это гарантирует, что данный сплав обладает хорошей устойчивостью к общей коррозии и локализованной коррозии (точечной коррозии и контактной коррозии) в широком диапазоне рабочих условий окружающей среды. Нержавеющая сталь 304LM4N также обладает повышенной устойчивостью к коррозионному растрескиванию под напряжением в условиях окружающей среды, содержащей хлориды, по сравнению с традиционными аустенитными нержавеющими сталями, такими как UNS S30403 и UNS S30453. Следует подчеркнуть, что данные уравнения не учитывают воздействия микроструктурных факторов на разрушение пассивности в результате точечной или контактной коррозии.

Химическая композиция нержавеющей стали 304LM4N оптимизирована на стадии плавки, чтобы гарантировать, что отношение, представляющее собой эквивалент [Cr], деленный на эквивалент [Ni], согласно Schoefer6 находится в пределах более 0,40 и менее 1,05, но предпочтительно более 0,45 и менее 0,95, чтобы, прежде всего, получить аустенитную микроструктуру в основном материале после обработки на твердый раствор, которую в характерном случае проводят в диапазоне от 1100°C до 1250°C, с последующей закалкой в воде. Микроструктуру основного материала в условиях обработки на твердый раствор, параллельно со сварочным металлом непосредственно после сварки и зонами термического влияния сварных соединений, контролируют путем оптимизации баланса между аустенито-образующими элементами и феррито-образующими элементами, чтобы, прежде всего, гарантировать, что сплав является аустенитным. Следовательно, этот сплав можно готовить и поставлять в не намагниченном состоянии.

Нержавеющая сталь 304LM4N также содержит в качестве остальной части, главным образом, железо (Fe), и может также содержать очень малые количества других элементов, таких как бор, церий, алюминий, кальций и/или магний, в следующих процентах по массе:

Бор (B)

Нержавеющая сталь 304LM4N может не содержать бор, добавленный в сплав преднамеренно, и в результате уровень бора в характерном случае составляет не менее 0,0001 масс.% B и не более 0,0006 масс.% В для сталеплавильных заводов, которые предпочитают преднамеренно не добавлять бор при плавке. Альтернативно можно изготавливать нержавеющую сталь 304LM4N, в которую специально включают не более 0,010 масс.% B. Предпочтительно диапазон содержания бора составляет не менее 0,001 масс.% B и не более 0,010 масс.% B, и более предпочтительно не менее 0,0015 масс.% B и не более 0,0035 масс.% B. Иными словами, бор специально добавляют в процессе изготовления нержавеющей стали, но контролируют достижение таких уровней.

Церий (Ce)

Нержавеющая сталь 304LM4N первого воплощения может также включать не более 0,10 масс.% Ce, но предпочтительно не менее 0,01 масс.% Ce и не более 0,10 масс.% Ce. Более предпочтительно количество церия составляет не менее 0,03 масс.% Ce и не более 0,08 масс.% Ce. Если нержавеющая сталь содержит церий, она может также, возможно, содержать другие редкоземельные металлы (REM; от англ. "rare earth metalls"), такие как лантан, поскольку REM очень часто поставляют изготовителям нержавеющей стали в виде мишметалла (смеси редкоземельных металлов). Следует отметить, что редкоземельные металлы можно использовать отдельно или вместе в виде мишметалла при условии, что общее количество REM удовлетворяет уровням Ce, указанным в настоящем описании.

Алюминий (Al)

Нержавеющая сталь 304LM4N первого воплощения может также включать не более 0,050 масс.% Al, но предпочтительно не менее 0,005 масс.% Al и не более 0,050 масс.% Al, и более предпочтительно не менее 0,010 масс.% Al и не более 0,030 масс.% Al.

Кальций (Ca)/Магний (Mg)

Нержавеющая сталь 304LM4N может также включать не более 0,010 масс.% Ca и/или Mg. Предпочтительно нержавеющая сталь может иметь не менее 0,001 масс.% Ca и/или Mg и не более 0,010 масс.% Ca и/или Mg, и более предпочтительно не менее 0,001 масс.% Ca и/или Mg и не более 0,005 масс.% Ca и/или Mg и других примесей, которые обычно присутствуют на остаточных уровнях.

На основании вышеописанных характеристик нержавеющая сталь 304LM4N обладает минимальным пределом текучести, составляющим 55 ksi (1000 фунтов/кв. дюйм) или 380 МПа для ковкого варианта. Более предпочтительно минимальный предел текучести, составляющий 62 ksi или 430 МПа, может быть достигнут для ковкого варианта. Литой вариант обладает минимальным пределом текучести, составляющим 41 ksi или 280 МПа. Более предпочтительно минимальный предел текучести, составляющий 48 ksi или 330 МПа, может быть достигнут для литого варианта. На основании предпочтительных значений прочности сравнение свойств механической прочности ковкой нержавеющей стали 304LM4N и UNS S30403 в таблице 2 позволяет предположить, что минимальный предел текучести нержавеющей стали 304LM4N может быть в 2,5 раза выше, чем указано в нормативах для UNS S30403. Сравнение свойств механической прочности новой ковкой нержавеющей стали 304LM4N по изобретению и UNS S30453 в таблице 2 также позволяет предположить, что минимальный предел текучести нержавеющей стали 304LM4N может быть в 2,5 раза выше, чем указано в нормативах для UNS S30453.

Нержавеющая сталь 304LM4N первого воплощения обладает минимальной прочностью на растяжение, составляющей 102 ksi или 700 МПа для ковкого варианта. Более предпочтительно минимальная прочность на растяжение, составляющая 109 ksi или 750 МПа, может быть достигнута для ковкого варианта. Литой вариант обладает минимальной прочностью на растяжение, составляющей 95 ksi или 650 МПа. Более предпочтительно минимальная прочность на растяжение, составляющая 102 ksi или 700 МПа, может быть достигнута для литого варианта. На основании предпочтительных значений сравнение свойств механической прочности новой ковкой нержавеющей стали 304LM4N по изобретению и UNS S30403 в таблице 2 может позволить предположить, что минимальная прочность на растяжение нержавеющей стали 304LM4N более чем в 1,5 раза выше, чем указано в нормативах для UNS S30403. Сравнение свойств механической прочности новой ковкой аустенитной нержавеющей стали 304LM4N по изобретению и UNS S30453 в таблице 2 также позволяет предположить, что минимальная прочность на растяжение нержавеющей стали 304LM4N может быть в 1,45 раза выше, чем указано в нормативах для UNS S30453. Действительно, при сравнении свойств механической прочности ковкой новой нержавеющей стали 304LM4N по изобретению со свойствами дуплексной нержавеющей стали 22 Cr в таблице 2 можно продемонстрировать, что минимальная прочность на растяжение нержавеющей стали 304LM4N приблизительно в 1,2 раза выше, чем указано в нормативах для S31803, и аналогична указанной в нормативах для супердуплексной нержавеющей стали 25 Cr. Следовательно, свойства минимальной механической прочности нержавеющей стали 304LM4N значительно улучшены по сравнению с традиционными аустенитными нержавеющими сталями, такими как UNS S30403 и UNS S30453, а свойства прочности на растяжение являются лучшими, чем указано в нормативах для дуплексной нержавеющей стали 22 Cr, и аналогичны свойствам, указанным в нормативах для супердуплексной нержавеющей стали 25 Cr.

Это означает, что в областях применения, где используют ковкую нержавеющую сталь 304LM4N, конструкции могут часто иметь сниженную толщину стенок, что, таким образом, приводит к значительной экономии массы при спецификации нержавеющей стали 304LM4N по сравнению с традиционными аустенитными нержавеющими сталями, такими как UNS S30403 и S30453, поскольку минимально допустимые расчетные напряжения могут быть значительно более высокими. Действительно, минимально допустимые расчетные напряжения для ковкой нержавеющей стали 304LM4N могут быть более высокими, чем для дуплексной нержавеющей стали 22 Cr, и аналогичны супердуплексной нержавеющей стали 25 Cr.

Для некоторых областей применения целенаправленно готовят другие варианты для изготовления нержавеющей стали 304LM4N, чтобы она содержала определенные уровни других легирующих элементов, таких как медь, вольфрам и ванадий. Определено, что оптимальный диапазон химической композиции этих других вариантов нержавеющей стали 304LM4N является избирательным и характеризуется сплавами, имеющими следующие химические композиции в процентах по массе:

Медь (Cu)

Содержание меди нержавеющей стали 304LM4N составляет не более 1,50 масс.% Cu, но предпочтительно не менее 0,50 масс.% Cu и не более 1,50 масс.% Cu, и более предпочтительно не более 1,00 масс.% Cu для сплавов с низким содержанием меди. Для сплавов с высоким содержанием меди содержание меди может включать не более 3,50 масс.%, но предпочтительно не менее 1,50 масс.% Cu и не более 3,50 масс.% Cu, и более предпочтительно не более 2,50 масс.% Cu.

Медь можно добавлять отдельно или в сочетании с вольфрамом, ванадием, титаном и/или ниобием и/или ниобием с танталом во всех разнообразных комбинациях этих элементов, чтобы дополнительно улучшить общие коррозионные характеристики сплава. Медь является дорогостоящей, и поэтому ее целенаправленно ограничивают, чтобы оптимизировать рентабельность сплава, при этом, в то же время, оптимизируя пластичность, вязкость и коррозионные характеристики сплава.

Вольфрам (W)

Содержание вольфрама нержавеющей стали 304LM4N составляет не более 2,00 масс.% W, но предпочтительно не менее 0,50 масс.% W и не более 1,00 масс.% W, и более предпочтительно не менее 0,75 масс.% W. Для вариантов нержавеющей стали 304LM4N, содержащих вольфрам, эквивалент стойкости к точечной коррозии вычисляют, используя формулу:

PRENW=% Cr+[3,3×%(Mo+W)]+(16×% N).

Данный вольфрамсодержащий вариант нержавеющей стали 304LM4N готовят определенным образом, чтобы она имела следующую композицию:

(i) Содержание хрома не менее 17,50 масс.% Cr и не более 20,00 масс.% Cr, но предпочтительно не менее 18,25 масс.% Cr;

(ii) Содержание молибдена не более 2,00 масс.% Mo, но предпочтительно не менее 0,50 масс.% Mo и не более 2,00 масс.% Mo, и более предпочтительно не менее 1,0 масс.% Mo;

(iii) Содержание азота не более 0,70 масс.% N, но предпочтительно не менее 0,40 масс.% N и не более 0,70 масс.% N, и более предпочтительно не менее 0,40 масс.% N и не более 0,60 масс.% N, и даже более предпочтительно не менее 0,45 масс.% N и не более 0,55 масс.% N; и

(iv) Содержание вольфрама не более 2,00 масс.% W, но предпочтительно не менее 0,50 масс.% W и не более 1,00 масс.% W, и более предпочтительно не менее 0,75 масс.% W.

Вольфрамсодержащий вариант нержавеющей стали 304LM4N имеет высокий нормативный уровень азота и значение PRENW, составляющее не менее 27, но предпочтительно PRENW составляет не менее 32. Следует подчеркнуть, что данные уравнения не учитывают воздействия микроструктурных факторов на разрушение пассивности в результате точечной или контактной коррозии. Вольфрам можно добавлять отдельно или в сочетании с медью, ванадием, титаном и/или ниобием и/или ниобием с танталом в любых различных комбинациях этих элементов, чтобы дополнительно улучшить общие коррозионные характеристики сплава. Вольфрам является крайне дорогостоящим, и поэтому его целенаправленно ограничивают, чтобы оптимизировать рентабельность сплава, при этом, в то же время, оптимизируя пластичность, вязкость и коррозионные характеристики сплава.

Ванадий (V)

Содержание ванадия нержавеющей стали 304LM4N составляет не более 0,50 масс.% V, но предпочтительно не менее 0,10 масс.% V и не более 0,50 масс.% V, и более предпочтительно не более 0,30 масс.% V. Ванадий можно добавлять отдельно или в сочетании с медью, вольфрамом, титаном и/или ниобием и/или ниобием с танталом во всех разнообразных комбинациях этих элементов, чтобы дополнительно улучшить общие коррозионные характеристики сплава. Ванадий является дорогостоящим, и поэтому его целенаправленно ограничивают, чтобы оптимизировать рентабельность сплава, при этом, в то же время, оптимизируя пластичность, вязкость и коррозионные характеристики сплава.

Углерод (C)

Для некоторых областей применения желательны другие варианты высокопрочной аустенитной нержавеющей стали 304LM4N, которые готовят для изготовления определенным образом, чтобы они содержали более высокие уровни углерода. В частности, содержание углерода нержавеющей стали 304LM4N может составлять не менее 0,040 масс.% C и менее 0,10 масс.% C, но предпочтительно не более 0,050 масс.% C или от более 0,030 масс.% C и не более 0,08 масс.% C, но предпочтительно менее 0,040 масс.% C. Эти определенные варианты высокопрочной аустенитной нержавеющей стали 304LM4N можно рассматривать как варианты 304HM4N или 304M4N соответственно.

Титан (Ti)/ниобий (Nb)/ниобий (Nb) с танталом (Ta)

Кроме того, для некоторых областей применения желательны другие стабилизированные варианты нержавеющих сталей 304HM4N или 304M4N, которые готовят для изготовления определенным образом, чтобы они содержали более высокие уровни углерода. В частности, количество углерода может составлять не менее 0,040 масс.% C и менее 0,10 масс.% C, но предпочтительно не более 0,050 масс.% C, или более 0,030 масс.% C и не более 0,08 масс.% C, но предпочтительно менее 0,040 масс.% C.

(i) Эти варианты включают варианты, стабилизированные титаном, которые называют 304HM4NTI или 304M4NTi, чтобы отличать их от родственных вариантов нержавеющей стали 304LM4N.

Содержание титана регулируют в соответствии со следующими формулами:

Ti4×C мин., 0,70 масс.% Ti макс. или

Ti5×C мин., 0,70 масс.% Ti макс. соответственно, с целью получения стабилизированных титаном производных сплава.

(ii) Также существуют варианты, стабилизированные ниобием, 304HM4NNb или 304M4NNb, в которых содержание ниобия регулируют в соответствии со следующими формулами:

Nb8×C мин., 1,0 масс.% Nb макс. или

Nb10×C мин., 1,0 масс.% Nb макс., соответственно, с целью получения стабилизированных ниобием производных сплава.

(iii) Кроме того, можно также изготавливать другие варианты сплава, стабилизированные ниобием с танталом, 304HM4NNbTa или 304M4NNbTa, в которых содержание ниобия и тантала регулируют в соответствии со следующими формулами:

Mb+Ta8×C мин., 1,0 масс.% Nb+Ta макс., 0,10 масс.% Ta макс., или

Mb+Ta10×C мин., 1,0 масс.% Nb+Ta макс., 0,10 масс.% Ta макс.

Для вариантов сплава, стабилизированных титаном, стабилизированных ниобием и стабилизированных ниобием с танталом, можно проводить стабилизационную термическую обработку при более низкой температуре, чем температура первоначальной обработки на твердый раствор. Титан и/или ниобий и/или ниобий с танталом можно добавлять отдельно или в сочетании с медью, вольфрамом и ванадием в любых различных комбинациях этих элементов, чтобы оптимизировать сплав для некоторых областей применения, в которых желательны более высокие содержания углерода. Эти легирующие элементы можно использовать отдельно или в любых различных комбинациях элементов, чтобы приспособить нержавеющую сталь к конкретным областям применения, и чтобы дополнительно улучшить общие коррозионные характеристики сплава.

Ковкие и литые варианты нержавеющей стали 304LM4N параллельно с другими вариантами и воплощениями, обсуждаемыми в настоящем описании, обычно поставляют в состоянии отжига на твердый раствор. Тем не менее, сварные соединения деталей, полученных путем обработки давлением, модули и штампованные детали обычно поставляют в состоянии непосредственно после сварки при условии, что соответствующие квалификационные требования к технологии сварки предварительно оценены на соответствие техническим условиям согласно соответствующим стандартам и нормативам. Для определенных областей применения ковкие варианты могут быть также поставлены в нагартованном состоянии.

Действие предложенных легирующих элементов и их композиций

Одним из важнейших свойств нержавеющих сталей обычно является их коррозионная стойкость, без которой они нашли бы мало промышленных применений, поскольку во многих случаях их механические свойства могут быть приравнены к свойствам менее дорогостоящих материалов.

Изменения в содержании легирующих элементов, желательные для установления привлекательных характеристик коррозионной стойкости, могут обладать заметным действием на металлургию нержавеющей стали. Следовательно, они могут влиять на физические и механические характеристики, которые можно применять на практике. Установление некоторых желательных свойств, таких как высокая прочность, пластичность и вязкость, зависит от контроля микроструктуры и, следовательно, может ограничить достижимую коррозионную стойкость. Все легирующие элементы в твердом растворе, включения сульфида марганца и различные фазы, которые могут осаждаться с образованием зон, обедненных хромом и молибденом, вокруг осадков, могут иметь выраженное влияние на микроструктуру, механические свойства сплава и поддержание или разрушение пассивности.

Таким образом, крайне сложно вывести оптимальную композицию элементов сплава, чтобы сплав обладал свойствами хорошей механической прочности, отличной пластичностью и вязкостью и, кроме того, хорошей свариваемостью и устойчивостью к общей и локализованной коррозии. Это особенно верно с учетом сложной матрицы металлургических параметров, которые составляют композицию сплава, и с учетом того, как каждый параметр влияет на пассивность, микроструктуру и механические свойства. Необходимо также включать эти знания в программы разработки новых сплавов, их изготовления и режимов термической обработки. В приведенных ниже разделах обсуждается, как оптимизировать каждый из элементов сплава, чтобы достичь упомянутых выше свойств.

Действие хрома

Пассивные характеристики нержавеющих сталей получают в результате их легирования хромом. Легирование железа хромом сдвигает первичный пассивационный потенциал в активном направлении. Это, в свою очередь, расширяет диапазон пассивного потенциала и снижает плотность пассивного тока ipass. В хлоридсодержащих растворах повышение содержания хрома нержавеющих сталей повышает потенциал питтингообразования ЕР, расширяя за счет этого диапазон пассивного потенциала. Хром, таким образом, повышает устойчивость к локализованной коррозии (точечной и контактной коррозии), а также к общей коррозии. Увеличение содержания хрома, который представляет собой феррито-образующий элемент, можно сбалансировать за счет увеличения содержания никеля и других аустенито-образующих элементов, таких как азот, углерод и марганец, чтобы первично сохранить аустенитную микроструктуру. Тем не менее, обнаружено, что хром в сочетании с молибденом и кремнием может увеличить тенденцию в направлении осаждения интерметаллических фаз и вредных осадков. Следовательно, практически существует максимальный предел уровня хрома, до которого его можно повышать без увеличения скорости образования интерметаллической фазы в толстых сечениях, что, в свою очередь, может привести к снижению пластичности, вязкости и коррозионных характеристик сплава. Данную нержавеющую сталь 304LM4N готовят определенным образом, чтобы она имела содержание хрома, составляющее не менее 17,50 масс.% Cr и не более 20,00 масс.% Cr, чтобы достичь оптимальных результатов. Предпочтительно содержание хрома составляет не менее 18,25 масс.%

Действие никеля

Обнаружено, что никель смещает потенциал питтингообразования EP в инертном направлении, расширяя, таким образом, диапазон пассивного потенциала, а также снижает плотность пассивного тока ipass. Никель, следовательно, повышает устойчивость к локализованной коррозии и к общей коррозии в аустенитных нержавеющих сталях. Никель представляет собой аустенито-образующий элемент, и уровень никеля, марганца, углерода и азота оптимизирован в первом воплощении, чтобы сбалансировать феррито-образующие элементы, такие как хром, молибден и кремний, чтобы первично сохранить аустенитную микроструктуру. Никель является крайне дорогостоящим, и, следовательно, его целенаправленно ограничивают, чтобы оптимизировать рентабельность сплава, в тоже время, оптимизируя пластичность, вязкость и коррозионные характеристики сплава. Данную нержавеющую сталь 304LM4N готовят определенным образом, чтобы она имела содержание никеля, составляющее не менее 8,00 масс.% Ni и не более 12,00 масс.% Ni, но предпочтительно не более 11,00 масс.% Ni, и более предпочтительно не более 10,00 масс.% Ni.

Действие молибдена

Обнаружено, что при определенных уровнях содержания хрома молибден обладает сильным благоприятным влиянием на пассивность аустенитных нержавеющих сталей. Добавление молибдена смещает потенциал питтингообразования в более инертном направлении, таким образом, расширяя диапазон пассивного потенциала. Повышение содержания молибдена также снижает iмакс., и, следовательно, молибден улучшает устойчивость к общей коррозии и локализованной коррозии (точечной коррозии и контактной коррозии) в условиях окружающей среды, содержащей хлориды. Молибден также улучшает устойчивость к коррозионному растрескиванию под действием хлорида под напряжением в условиях окружающей среды, содержащей хлориды. Молибден представляет собой феррито-образующий элемент, и уровень молибдена параллельно с хромом и кремнием оптимизируют таким образом, чтобы сбалансировать аустенито-образующие элементы, такие как никель, марганец, углерод и азот, чтобы первично сохранить аустенитную микроструктуру. Тем не менее, молибден в сочетании с хромом и кремнием может увеличить тенденцию в направлении осаждения интерметаллических фаз и вредных осадков. При более высоких уровнях молибдена на практике возможна макросегрегация, в частности, в отливках и первичных изделиях, что может дополнительно увеличить кинетику таких интерметаллических фаз и вредных осадков. Иногда при плавке можно вводить другие элементы, такие как вольфрам, чтобы снизить относительное количество молибдена, требующееся в сплаве. Следовательно, практически существует максимальный предел уровня молибдена, до которого его можно повышать без увеличения скорости образования интерметаллической фазы в толстых сечениях, что, в свою очередь, может привести к снижению пластичности, вязкости и коррозионных характеристик сплава. Данную нержавеющую сталь 304LM4N готовят определенным образом, чтобы она имела содержание молибдена, составляющее не более 2,00 масс.% Mo, но предпочтительно не менее 0,50 масс.% Mo и не более 2,0 масс.% Mo, и более предпочтительно не менее 1,0 масс.% Mo.

Действие азота

В первом воплощении (и в последующих воплощениях) одно из наиболее значительных усовершенствований в характеристиках локализованной коррозии аустенитных нержавеющих сталей получают за счет повышения уровней азота. Азот повышает потенциал питтингообразования Ep, в результате чего расширяет диапазон пассивного потенциала. Азот модифицирует пассивную защитную пленку, улучшая защиту против разрушения пассивности. Описано1, что при использовании электронной Оже-спестроскопии наблюдают высокие концентрации азота со стороны металла на границе металла и пассивной пленки. Азот является крайне сильным аустенито-образующим элементом параллельно с углеродом. Аналогично, марганец и никель также являются аустенито-образующими элементами, хотя и в меньшей степени. Уровни аустенито-образующих элементов, таких как азот и углерод, а также марганец и никель, оптимизируют в этих воплощениях, чтобы сбалансировать феррито-образующие элементы, такие как хром, молибден и кремний, чтобы первично сохранить аустенитную микроструктуру. В результате азот косвенно ограничивает склонность к образованию интерметаллических фаз, поскольку скорости диффузии в аустените значительно медленнее. Таким образом, кинетика образования интерметаллической фазы снижается. Также, в свете того факта, что аустенит обладает хорошей растворимостью для азота, это означает, что снижается потенциал образования вредных осадков, таких как M2X (карбонитриды, нитриды, бориды, боронитриды или борокарбиды), а также карбиды M23C6, в сварочном металле и в зоне термического влияния сварных соединений во время сварочных циклов. Азот в твердом растворе, в основном, ответственен за повышение свойств механической прочности нержавеющей стали 304LM4N, при этом гарантируя, что аустенитная микроструктура оптимизирует пластичность, вязкость и коррозионные характеристики сплава. Азот, тем не менее, обладает ограниченной растворимостью, как на стадии плавки, так и в твердом растворе. Данную нержавеющую сталь 304LM4N готовят определенным образом, чтобы она имела содержание азота, составляющее не более 0,70 масс.% N, но предпочтительно не менее 0,40 масс.% N и не более 0,70 масс.% N, и более предпочтительно не менее 0,40 масс.% N и не более 0,60 масс.% N, и даже более предпочтительно не менее 0,45 масс.% N и не более 0,55 масс.% N.

Действие марганца

Марганец представляет собой аустенито-образующий элемент, и уровень марганца, никеля, углерода и азота оптимизируют в воплощениях, чтобы сбалансировать феррито-образующие элементы, такие как хром, молибден и кремний, чтобы первично сохранить аустенитную микроструктуру. Таким образом, более высокий уровень марганца косвенно дает возможность более высокой растворимости углерода и азота, как на стадии плавки, так и в твердом растворе, что сводит к минимуму риск вредных осадков, таких как M2X (карбонитриды, нитриды, бориды, боронитриды или борокарбиды), а также карбиды M23C6. Следовательно, повышение концентрации марганца до определенных уровней, чтобы улучшить растворимость азота в твердом растворе, приведет в результате к улучшению локализованных коррозионных характеристик аустенитной нержавеющей стали. Марганец также является более экономически эффективным элементом, чем никель, и его можно применять вплоть до определенного уровня, чтобы ограничить количество никеля, используемого в сплаве. Тем не менее, существует предел на уровень марганца, который можно успешно применять, поскольку это может привести к включениям сульфида марганца, являющимся благоприятными сайтами для инициации питтинга, следовательно, оказывающим вредное влияние на коррозионные характеристики аустенитной нержавеющей стали. Марганец также повышает тенденцию в направлении осаждения интерметаллических фаз, а также вредных осадков. Следовательно, практически существует максимальный предел уровня марганца, до которого его можно повышать без увеличения скорости образования интерметаллической фазы в толстых сечениях, что, в свою очередь, может привести к снижению пластичности, вязкости и коррозионных характеристик сплава. Данную нержавеющую сталь 304LM4N готовят определенным образом, чтобы она имела содержание марганца, составляющее не менее 1,00 масс.% Mn и не более 2,00 масс.% Mn, но предпочтительно имела содержание марганца, составляющее не менее 1,20 масс.% Mn и не более 1,50 масс.% Mn. Содержание марганца можно контролировать таким образом, чтобы гарантировать, что соотношение марганца и азота составляет не более 5,0, и предпочтительно не менее 1,42 и не более 5,0. Более предпочтительно это соотношение составляет не менее 1,42 и не более 3,75 для сплавов с низким уровнем содержания марганца. Содержание марганца может характеризовать сплавом, содержащим не менее 2,0 масс.% Mn и не более 4,0 масс.% Mn, но предпочтительно не более 3,0 масс.% Mn, и более предпочтительно не более 2,50 масс.% Mn, причем, отношение Mn к N составляет не более 10,0, и предпочтительно не менее 2,85 и не более 10,0. Более предпочтительно это отношение составляет не менее 2,85 и не более 7,50, и даже более предпочтительно не менее 2,85 и не более 6,25 для сплавов, имеющих более высокий уровень марганца.

Действие серы, кислорода и фосфора

Примеси, такие как сера, кислород и фосфор, могут обладать отрицательным влиянием на механические свойства и устойчивость к локализованной коррозии (точечной и контактной коррозии) и к общей коррозии в аустенитной нержавеющей стали. Это связано с тем, что сера в сочетании с марганцем на определенных уровнях стимулирует образование включений сульфида марганца. Кроме того, кислород в сочетании с алюминием или кремнием на определенных уровнях стимулирует образование включений оксидов, таких как Al2O3 или SiO2. Эти включения являются благоприятными сайтами для инициации питтинга, следовательно, оказывают вредное влияние на локализованные коррозионные характеристики, пластичность и вязкость аустенитной нержавеющей стали. Фосфор также стимулирует образование вредных осадков, которые являются благоприятными сайтами для инициации питтинга, следовательно, оказывают вредное влияние на устойчивость сплава к точечной и контактной коррозии, а также снижают его пластичность и вязкость. Кроме того, сера, кислород и фосфор оказывают вредное действие на деформируемость в горячем состоянии ковких аустенитных нержавеющих сталей и чувствительность по отношению к образованию горячих трещин и образованию холодных трещин, в частности, в отливках и в сварочном металле сварных соединений аустенитной нержавеющей стали. Кислород на определенных уровнях может также привести к пористости отливок аустенитной нержавеющей стали. Это может образовать потенциальные сайты образования трещин внутри отлитых деталей, которые испытывают высокие знакопеременные нагрузки. Следовательно, современные методы плавки, такие как электродуговая плавка, индукционная плавка и вакуумно-кислородное обезуглероживание или аргонно-кислородное обезуглероживание, в сочетании с другими методами вторичной переплавки, такими как электрошлаковый переплав или вакуум-дуговой переплав, а также с другими методами рафинирования используют, чтобы гарантировать получение крайне низких содержаний серы, кислорода и фосфора, чтобы улучшить деформируемость в горячем состоянии ковкой нержавеющей стали и снизить чувствительность по отношению к образованию горячих трещин, к образованию холодных трещин и пористость, в частности, в отливках и в сварочном металле сварных соединений. Современные методы плавки также приводят к снижению уровня включений. Это улучшает чистоту аустенитной нержавеющей стали, и, следовательно, ее пластичность и вязкость, а также коррозионные характеристики в целом. Данную нержавеющую сталь 304LM4N готовят определенным образом, чтобы она имела содержание серы, составляющее не более 0,010 масс.% S, но предпочтительно содержание серы не более 0,005 масс.% S, и более предпочтительно не более 0,003 масс.% S, и даже более предпочтительно не более 0,001 масс.% S. Содержание кислорода является как можно более низким, и его регулируют таким образом, чтобы оно составляло не более 0,070 масс.% O, но предпочтительно не более 0,050 масс.% O, и более предпочтительно не более 0,030 масс.% О, и даже более предпочтительно не более 0,010 масс.% O, и еще более предпочтительно не более 0,005 масс.% O. Содержание фосфора регулируют таким образом, чтобы оно составляло не более 0,030 масс.% P, но предпочтительно не более 0,025 масс.% P, и более предпочтительно не более 0,020 масс.% P, и даже более предпочтительно не более 0,015 масс.% P, и еще более предпочтительно не более 0,010 масс.% P.

Действие кремния

Кремний смещает потенциал питтингообразования в инертном направлении, таким образом, расширяя диапазон пассивного потенциала. Кремний также усиливает текучесть расплава в процессе изготовления нержавеющих сталей. Кремний также улучшает текучесть горячего сварочного металла во время сварочных циклов. Кремний представляет собой феррито-образующий элемент, и уровень кремния параллельно с хромом и молибденом оптимизируют, чтобы сбалансировать аустенито-образующие элементы, такие как никель, марганец, углерод и азот, чтобы первично сохранить аустенитную микроструктуру. Содержания кремния, находящиеся в диапазоне от 0,75 масс.% Si до 2,00 масс.% Si, могут улучшить устойчивость к окислению для высокотемпературных областей применения. Тем не менее, содержание кремния, превышающее приблизительно 1,0 масс.% Si, в сочетании с хромом и молибденом может повысить тенденцию в направлении осаждения интерметаллических фаз и вредных осадков. Следовательно, практически существует максимальный предел уровня кремния, до которого его можно повышать без увеличения скорости образования интерметаллической фазы в толстых сечениях, что, в свою очередь, может привести к снижению пластичности, вязкости и коррозионных характеристик сплава. Данную нержавеющую сталь 304LM4N готовят определенным образом, чтобы она имела содержание кремния, составляющее не более 0,75 масс.% Si, но предпочтительно не менее 0,25 масс.% Si и не более 0,75 масс.% Si, и более предпочтительно не менее 0,40 масс.% Si и не более 0,60 масс.% Si. Содержание кремния может характеризоваться сплавом, который содержит не менее 0,75 масс.% Si и не более 2,00 масс.% Si, для определенных высокотемпературных применений, где требуется повышенная устойчивость к окислению.

Действие углерода

Углерод является крайне сильным аустенито-образующим элементом параллельно с азотом. Аналогично, марганец и никель также являются аустенито-образующими элементами, хотя и в меньшей степени. Уровни аустенито-образующих элементов, таких как углерод и азот, а также марганец и никель, оптимизируют, чтобы сбалансировать феррито-образующие элементы, такие как хром, молибден и кремний, чтобы первично сохранить аустенитную микроструктуру. В результате углерод косвенно ограничивает склонность к образованию интерметаллических фаз, поскольку в аустените скорости диффузии значительно медленнее. Таким образом, кинетика образования интерметаллической фазы снижается. Также, в свете того факта, что аустенит обладает хорошей растворимостью для углерода, это означает, что снижается потенциал образования вредных осадков, таких как M2X (карбонитриды, нитриды, бориды, боронитриды или борокарбиды), а также карбиды M23C6, в сварочном металле и в зоне термического влияния сварных соединений во время сварочных циклов. Углерод и азот в твердом растворе, в основном, ответственны за повышение свойств механической прочности нержавеющей стали 304LM4N, при этом гарантируя, что аустенитная микроструктура оптимизирует пластичность, вязкость и коррозионные характеристики сплава. Содержание углерода обычно ограничивают до 0,030 масс.% C максимально, чтобы оптимизировать свойства, а также гарантировать хорошую деформируемость в горячем состоянии ковких аустенитных нержавеющих сталей. Данную нержавеющую сталь 304LM4N готовят определенным образом, чтобы она имела содержание углерода, составляющее не более 0,030 масс.% C максимально, но предпочтительно не менее 0,020 масс.% C и не более 0,030 масс.% C, и более предпочтительно не более 0,025 масс.% C. Для определенных областей применения, где желательно более высокое содержание углерода, составляющее не менее 0,040 масс.% C и менее 0,10 масс.% C, но предпочтительно не более 0,050 масс.% C, или более 0,030 масс.% C и не более 0,08 масс.% С, но предпочтительно менее 0,040 масс.% C, также целенаправленно готовят определенные варианты нержавеющей стали 304LM4N, а именно 304HM4N или 304M4N соответственно.

Действие бора. церия, алюминия, кальция и магния

Деформируемость нержавеющих сталей в горячем состоянии улучшают путем введения дискретных количеств других элементов, таких как бор или церий. Если нержавеющая сталь содержат церий, она может также возможно содержать другие редкоземельные металлы (REM), такие как лантан, поскольку REM очень часто поставляют производителям нержавеющей стали в виде мишметалла. Как правило, характерный остаточный уровень бора, присутствующего в нержавеющих сталях, составляет не менее 0,0001 масс.% B и не более 0,0006 масс.% B для сталеплавильных заводов, которые предпочитают целенаправленно не добавлять бор при плавке. Нержавеющую сталь 304LM4N можно изготавливать без добавления бора. Альтернативно нержавеющую сталь 304LM4N можно изготавливать таким образом, чтобы она специально имела содержание бора, составляющее не менее 0,001 масс.% B и не более 0,010 масс.% B, но предпочтительно не менее 0,0015 масс.% B и не более 0,0035 масс.% B. Полезное действие бора на деформируемость в горячем состоянии является результатом гарантии того, что бор остается в твердом растворе. Поэтому необходимо гарантировать, чтобы вредные осадки, такие как M2X (бориды, боронитриды или борокарбиды) не осаждались в микроструктуре на границах зерен основного материала в процессе изготовления и циклов термической обработки или в сварочном металле в состоянии непосредственно после сварки и.в зонах термического влияния сварных соединений во время сварочных циклов.

Нержавеющую сталь 304LM4N можно изготавливать таким образом, чтобы она имела определенное содержание церия, составляющее не более 0,10 масс.% Ce, но предпочтительно не менее 0,01 масс.% Ce и не более 0,10 масс.% Ce, и более предпочтительно не менее 0,03 масс.% Ce и не более 0,08 масс.% Ce. Церий образует в нержавеющей стали оксисульфиды церия, которые улучшают деформируемость в горячем состоянии, но при определенных уровнях не оказывают вредного влияния на коррозионную стойкость материала. Для некоторых областей применения, где желательно более высокое содержание углерода, составляющее не менее 0,04 масс.% C и менее 0,10 масс.% C, но предпочтительно не более 0,050 масс.% C или более 0,030 масс.% C и не более 0,08 масс.% C, но предпочтительно менее 0,040 масс.% C, можно также изготавливать варианты нержавеющей стали 304LM4N, имеющие определенное содержание бора, составляющее не более 0,010 масс.% B, но предпочтительно не менее 0,001 масс.% B и не более 0,010 масс.% B, и более предпочтительно не менее 0,0015 масс.% B и не более 0,0035 масс.% B, или содержание церия, составляющее не более 0,10 масс.% Ce, но предпочтительно не менее 0,01 масс.% Ce и не более 0,10 масс.% Ce, и более предпочтительно не менее 0,03 масс.% Ce и не более 0,08 масс.% Ce. Следует отметить, что редкоземельные металлы можно использовать отдельно или вместе в виде мишметалла, обеспечивающего суммарное количество REM, удовлетворяющее уровням Ce, указанного в настоящем описании. Нержавеющую сталь 304LM4N можно готовить определенным образом, чтобы она содержала алюминий, кальций и/или магний. Эти элементы можно добавлять, чтобы раскислять и/или обессеривать нержавеющую сталь в целях улучшения ее чистоты, а также деформируемости материала в горячем состоянии. Где это уместно, содержание алюминия в характерном случае контролируют таким образом, чтобы оно составляло не более 0,050 масс.% Al, но предпочтительно не менее 0,005 масс.% Al и не более 0,050 масс.% Al, и более предпочтительно не менее 0,010 масс.% Al и не более 0,030 масс.% Al, с целью ингибирования осаждения нитридов. Аналогично содержание кальция и/или магния в характерном случае контролируют таким образом, чтобы содержание Ca и/или Mg составляло не более 0,010 масс.% Ca и/или Mg, но предпочтительно не менее 0,001 масс.% Ca и/или Mg и не более 0,010 масс.% Ca и/или Mg, и более предпочтительно не менее 0,001 масс.% Ca и/или Mg и не более 0,005 масс.% Ca и/или Mg, чтобы ограничить количество образования шлака при плавке.

Другие варианты

Для некоторых областей применения можно готовить для изготовления другие варианты нержавеющей стали 304LM4N, содержащие определенные уровни других легируюших элементов, таких как медь, вольфрам и ванадий. Аналогичным образом для некоторых областей применения, где желательно более высокое содержание углерода, составляющее не менее 0,040 масс.% C и менее 0,10 масс.% C, но предпочтительно не более 0,050 масс.% C или более 0,030 масс.% C и не более 0,08 масс.% C, но предпочтительно менее 0,040 масс.% C, целенаправленно готовят определенные варианты нержавеющей стали 304LM4N, а именно 304HM4N или 304M4N соответственно. Кроме того, для некоторых областей применения, где желательно более высокое содержание углерода, составляющее не менее 0,040 масс.% C и менее 0,10 масс.% C, но предпочтительно не более 0,050 масс.% C или более 0,030 масс.% C и не более 0,08 масс.% C, но предпочтительно менее 0,040 масс.% C, также целенаправленно готовят определенные варианты нержавеющей стали 304HM4N или 304M4N, а именно следующие сплавы: стабилизированные титаном, 304HM4NTi или 304M4NTi, стабилизированные ниобием, 304HM4NNb или 304M4NNb, и стабилизированные ниобием и танталом, 304HM4NNbTa или 304M4NNbTa. Для вариантов сплавов, стабилизированных титаном, стабилизированных ниобием и стабилизированных ниобием и танталом, можно проводить стабилизирующую термическую обработку при более низкой температуре, чем температура первоначальной обработки на твердый раствор. Титан и/или ниобий и/или ниобий с танталом можно добавлять отдельно или в сочетании с медью, вольфрамом и ванадием в любых разнообразных комбинациях этих элементов, чтобы оптимизировать сплав для некоторых областей применения, в которых желательны более высокие содержания углерода. Данные легирующие элементы можно использовать отдельно или в любых разнообразных комбинациях этих элементов, чтобы приспособить нержавеющую сталь к определенным областям применения и дополнительно улучшить общие коррозионные характеристики сплава.

Действие меди

Полезное действие добавления меди на коррозионную стойкость нержавеющих сталей в не окисляющей среде хорошо известно. При добавлении 0,50 масс.% меди снижается как скорость активного растворения в кипящей соляной кислоте, таки скорость контактной коррозионной потери в хлоридных растворах. Обнаружено, что устойчивость к общей коррозии в серной кислоте также улучшается при добавлении меди в количестве, составляющем вплоть до 1,50 масс.% Cu2. Медь представляет собой аустенито-образующий элемент параллельно с никелем, марганцем, углеродом и азотом. Таким образом, медь может улучшать локальные коррозионные характеристики и общие коррозионные характеристики нержавеющих сталей. Уровни меди и других аустенито-образующих элементов оптимизируют, чтобы сбалансировать феррито-образующие элементы, такие как хром, молибден и кремний, чтобы первично сохранить аустенитную микроструктуру. Таким образом, вариант нержавеющей стали 304LM4N подобран определенным образом, чтобы он имел содержание меди, составляющее не более 1,50 масс.% Cu, но предпочтительно не менее 0,50 масс.% Cu и не более 1,50 масс.% Cu, и более предпочтительно не более 1,00 масс.% Cu для сплавов, имеющих более низкие уровни содержания меди. Содержание меди 304LM4N может характеризоваться сплавом, который содержит не более 3,50 масс.% Cu, но предпочтительно не менее 1,50 масс.% Cu и не более 3,50 масс.% Cu, и более предпочтительно не более 2,50 масс.% Cu для сплавов, имеющих более высокие уровни содержания меди.

Медь можно добавлять отдельно или в сочетании с вольфрамом, ванадием, титаном и/или ниобием и/или ниобием с танталом в любых различных комбинациях этих элементов, чтобы дополнительно улучшить общие коррозионные характеристики сплава. Медь является дорогостоящей, и, следовательно, ее целенаправленно ограничивают, чтобы оптимизировать рентабельность сплава, оптимизируя в то же время пластичность, вязкость и коррозионные характеристики сплава.

Действие вольфрама

Вольфрам и молибден занимают сходное положение в Периодической таблице и обладают сходной эффективностью и влиянием на устойчивость к локализованной коррозии (точечной и контактной коррозии). При определенных уровнях содержания хрома и молибдена вольфрам обладает сильным полезным воздействием на пассивность аустенитных нержавеющих сталей. Добавление вольфрама смещает потенциал питтингообразования в более инертных направлениях, расширяя, таким образом, диапазон пассивного потенциала. Возрастающее содержание вольфрама также снижает плотность пассивного тока ipass. Вольфрам присутствует в пассивном слое и адсорбируется без модификации окисленного состояния3. В кислых хлоридных растворах вольфрам, вероятно, переходит непосредственно из металла в пассивную пленку вероятнее в результате взаимодействия с водой и образования нерастворимого WO3, чем в результате растворения с последующим процессом адсорбции. В нейтральных хлоридных растворах полезное действие вольфрама объясняется взаимодействием WO3 с другими оксидами, приводящим в результате к повышенной стабильности и усиленного связывания оксидного слоя с основным металлом. Вольфрам улучшает устойчивость к общей коррозии и к локализованной коррозии (точечной коррозии и контактной коррозии) в хлоридсодержащих средах. Вольфрам также улучшает устойчивость к коррозионному растрескиванию под напряжением под действием хлорида в условиях окружающей среды, содержащей хлориды. Вольфрам представляет собой феррито-образующий элемент, и уровень вольфрама параллельно с хромом, молибденом и кремнием оптимизируют, чтобы сбалансировать аустенито-образующие элементы, такие как никель, марганец, углерод и азот, чтобы первично сохранить аустенитную микроструктуру. Тем не менее, вольфрам в сочетании с хромом, молибденом и кремнием может увеличить тенденцию в направлении осаждения интерметаллических фаз и вредных осадков. Практически существует максимальный предел уровня вольфрама, до которого его можно повышать без увеличения скорости образования интерметаллической фазы в толстых сечениях, что, в свою очередь, может привести к снижению пластичности, вязкости и коррозионных характеристик сплава. Данную нержавеющую сталь 304LM4N готовят определенным образом, чтобы она имела содержание вольфрама, составляющее не более 2,00 масс.% W, но предпочтительно не менее 0,50 масс.% W и не более 1,00 масс.% W, и более предпочтительно не менее 0,75 масс.% W. Вольфрам можно добавлять отдельно или в сочетании с медью, ванадием, титаном и/или ниобием и/или ниобием с танталом в любых различных комбинациях этих элементов, чтобы дополнительно улучшить общие коррозионные характеристики сплава. Вольфрам является крайне дорогостоящим, и поэтому его целенаправленно ограничивают, чтобы оптимизировать рентабельность сплава, в то же время, оптимизируя пластичность, вязкость и коррозионные характеристики сплава.

Действие ванадия

При определенных уровнях содержания хрома и молибдена ванадий обладает сильным полезным влиянием на пассивность аустенитных нержавеющих сталей. Добавление ванадия смещает потенциал питтингообразования в более инертном направлении, таким образом, расширяя диапазон пассивного потенциала. Повышение содержания ванадия также снижает iмакс, и, следовательно, ванадий в сочетании с молибденом улучшает устойчивость к общей коррозии и локализованной коррозии (точечной коррозии и контактной коррозии) в хлоридсодержащих средах. Ванадий в сочетании с молибденом может также улучшить устойчивость к коррозионному растрескиванию под напряжением под действием хлорида в условиях окружающей среды, содержащей хлориды. Тем не менее, ванадий в сочетании с хромом, молибденом и кремнием может увеличить тенденцию в направлении осаждения интерметаллических фаз и вредных осадков. Ванадий обладает сильной склонностью к образованию вредных осадков, таких как M2X (карбонитридов, нитридов, боридов, боронитридов или борокарбидов), а также карбидов, таких как M23C6. Таким образом, практически существует максимальный предел уровня вольфрама, до которого его можно повышать без увеличения скорости образования интерметаллической фазы в толстых сечениях. Ванадий также увеличивает склонность к образованию таких вредных осадков в сварочном металле и в зонах термического влияния сварных соединений во время сварочных циклов. Эти интерметаллические фазы и вредные фазы могут, в свою очередь, привести к снижению пластичности, вязкости и коррозионных характеристик сплава. Таким образом, вариант такой нержавеющей стали 304LM4N готовят определенным образом, чтобы она имела содержание ванадия, составляющее не более 0,50 масс.% V, но предпочтительно не менее 0,10 масс.% V и не более 0,50 масс.% V, и более предпочтительно не более 0,30 масс.% V. Ванадий можно добавлять отдельно или в сочетании с медью, вольфрамом, титаном и/или ниобием и/или ниобием с танталом в любых различных комбинациях этих элементов, чтобы дополнительно улучшить общие коррозионные характеристики сплава. Ванадий является дорогостоящим, и поэтому его целенаправленно ограничивают, чтобы оптимизировать рентабельность сплава, в то же время, оптимизируя пластичность, вязкость и коррозионные характеристики сплава.

Действие титана, ниобия и ниобия с танталом

Для некоторых областей применения, где желательно более высокое содержание углерода, составляющее не менее 0,040 масс.% C и менее 0,10 масс.% C, но предпочтительно не более 0,050 масс.% C или более 0,030 масс.% C и не более 0,08 масс.% C, но предпочтительно менее 0,040 масс.% C, целенаправленно готовят определенные варианты нержавеющей стали 304HM4N или 304M4N, а именно 304HM4NTi или 304M4NTi, таким образом, чтобы они имели содержание титана согласно следующим формулам: Ti4×C мин., 0,70 масс.% Ti макс. или Ti5×C мин., 0,70 масс.% Ti макс., соответственно, с целью получения производных сплава, стабилизированных титаном. Для вариантов сплавов, стабилизированных титаном, можно проводить стабилизирующую термическую обработку при более низкой температуре, чем температура первоначальной обработки на твердый раствор. Титан можно добавлять отдельно или в сочетании с медью, вольфрамом, ванадием и/или ниобием и/или ниобием с танталом в любых различных комбинациях этих элементов, чтобы оптимизировать пластичность, вязкость и коррозионные характеристики сплава.

Для некоторых областей применения, где желательно более высокое содержание углерода, составляющее не менее 0,040 масс.% C и менее 0,10 масс.% C, но предпочтительно не более 0,050 масс.% C или более 0,030 масс.% C и не более 0,08 масс.% C, но предпочтительно менее 0,040 масс.% C, также целенаправленно готовят определенные варианты нержавеющей стали 304HM4N или 304M4N, а именно 304HM4NNb или 304M4NNb, таким образом, чтобы они имели содержание ниобия согласно следующим формулам: Nb8×Смин., 1,0 масс.% Nbмакс. или Nb10×Смин., 1,0 масс.% Nbмакс., соответственно с целью получения производных сплава, стабилизированных ниобием. Кроме того, могут быть также изготовлены другие варианты сплава, стабилизированные ниобием с танталом, то есть варианты 304HM4NNbTa или 304M4NnbTa, в которых содержание ниобия с танталом регулируют согласно следующим формулам: Nb+Ta8×C мин., 1,0 масс.% Nb+Ta макс., 0,10 масс.% Ta макс., или Nb+Ta10×C мин., 1,0 масс.% Nb+Ta макс., 0,10 масс.% Ta макс. Для вариантов сплавов, стабилизированных ниобием и стабилизированных ниобием с танталом, можно проводить стабилизирующую термическую обработку при более низкой температуре, чем температура первоначальной обработки на твердый раствор. Ниобий и/или ниобий с танталом можно добавлять отдельно или в сочетании с медью, вольфрамом, ванадием и/или титаном в любых различных комбинациях этих элементов, чтобы оптимизировать пластичность, вязкость и коррозионные характеристики сплава.

Эквивалент стойкости к точечной коррозии

На основании описанного выше очевидно, что ряд легирующих элементов в нержавеющих сталях смещает потенциал питтингообразования в инертном направлении. Эти полезные действия являются комплексными и взаимодействующими, и сделаны попытки применения эмпирических взаимоотношений для показателей стойкости к питтинговой коррозии, выведенных на основе композиции. Чаще всего для вычисления эквивалента стойкости к точечной коррозии используют следующую формулу:

PREN=% Cr+(3,3×% Mo)+(16×% N).

Общепризнано, что такие сплавы, как описано в настоящей работе, имеющие значения PREN, составляющие менее 40, можно классифицировать как "аустенитные" нержавеющие стали, тогда как такие сплавы, как описано в настоящей работе, имеющие значения PREN, большие или равные 40, можно классифицировать как "супераустенитные" нержавеющие стали, что отражает их наилучшую устойчивость к общей и локализованной коррозии. Данную нержавеющую сталь 304LM4N готовят определенным образом, чтобы она имела следующую композицию:

(i) Содержание хрома не менее 17,50 масс.% Cr и не более 20,00 масс.% Cr, но предпочтительно не менее 18,25 масс.% Cr,

(ii) Содержание молибдена не более 2,00 масс.% Mo, но предпочтительно не менее 0,50 масс.% Mo и не более 2,0 масс.% Mo, и более предпочтительно не менее 1,0 масс.% Mo,

(iii) Содержание азота не более 0,70 масс.% N, но предпочтительно не менее 0,40 масс.% N и не более 0,70 масс.% N, и более предпочтительно не менее 0,40 масс.% N и не более 0,60 масс.% N, и даже более предпочтительно не менее 0,45 масс.% N и не более 0,55 масс.% N.

Нержавеющая сталь 304LM4N имеет высокий нормативный уровень азота и значение PREN, составляющеене не менее 25, но предпочтительно PREN составляет не менее 30. В результате, нержавеющая сталь 304LM4N обладает уникальным сочетанием свойств высокой механической прочности с отличной пластичностью и вязкостью, параллельно с хорошей свариваемостью и хорошей устойчивостью к общей и локализованной коррозии. Существуют оговорки, касающиеся использования таких формул полностью изолированно. В этих формулах не учтены полезные эффекты других элементов, таких как вольфрам, улучшающих питтинговые характеристики. Для вариантов нержавеющей стали 304LM4N, содержащих вольфрам, эквивалент стойкости к точечной коррозии вычисляют, используя формулу: PRENW=% Cr+[3,3×%(Mo+W)]+(16×% N). Общепризнано, что такие сплавы, как описано в настоящей работе, имеющие значения PREN, составляющие менее 40, можно классифицировать как "аустенитные" нержавеющие стали, тогда как такие сплавы, как описано в настоящей работе, имеющие значения PREN, большие или равные 40, можно классифицировать как "супераустенитные" нержавеющие стали, что отражает их наилучшую устойчивость к общей и локализованной коррозии. Данный вольфрамсодержащий вариант нержавеющей стали 304LM4N готовят определенным образом, чтобы они имел следующую композицию:

(i) Содержание хрома не менее 17,50 масс.% Cr и не более 20,00 масс.% Cr, но предпочтительно не менее 18,25 масс.% Cr,

(ii) Содержание молибдена не более 2,00 масс.% Mo, но предпочтительно не менее 0,50 масс.% Mo и не более 2,0 масс.% Mo, и более предпочтительно не менее 1,0 масс.% Mo,

(iii) Содержание азота не более 0,70 масс.% N, но предпочтительно не менее 0,40 масс.% N и не более 0,70 масс.% N, и более предпочтительно не менее 0,40 масс.% N и не более 0,60 масс.% N, и даже более предпочтительно не менее 0,45 масс.% N и не более 0,55 масс.% N,

(iv) Содержание вольфрама не более 2,00 масс.% W, но предпочтительно не менее 0,50 масс.% W и не более 1,00 масс.% W, и более предпочтительно не менее 0,75 масс.% W.

Вольфрамсодержащий вариант нержавеющей стали 304LM4N имеет высокий нормативный уровень азота и значение PRENW, составляющее не менее 27, но предпочтительно PRENW составляет не менее 32. Следует подчеркнуть, что данные уравнения не учитывают действие микроструктурных факторов на разрушение пассивности за счет точечной или контактной коррозии.

Аустенитная микроструктура

Химическая композиция нержавеющей стали 304LM4N первого воплощения оптимизирована на стадии плавки таким образом, что первично обеспечивает аустенитную микроструктуру в основном материале после обработки на твердый раствор, в характерном случае проводимой в диапазоне от 1100°C до 1250°C, с последующей закалкой в воде.

Микроструктуру основного материала 304LM4N в условиях обработки на твердый раствор, параллельно со сварочным металлом в состоянии непосредственно после сварки и зонами термического влияния сварных соединений, контролируют путем оптимизации баланса между аустенито-образующими элементами и феррито-образующими элементами, как обсуждено выше, чтобы первично гарантировать, что сплав является аустенитным.

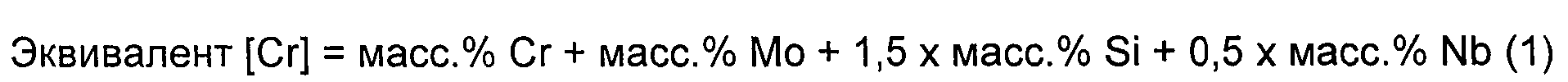

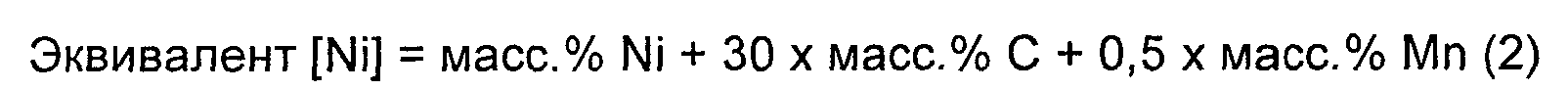

Относительная эффективность элементов, стабилизирующих ферритную и аустенитную фазы, может быть выражена в отношении их эквивалентов [Cr] и [Ni]. Сочетанное действие использования эквивалентов [Cr] и [Ni] продемонстрировано с использованием способа, предложенного Schaeffler4 для предсказания структур сварочных металлов. Диаграмма Schaeffler4 применима только строго к быстро отлитым и охлажденным сплавам, таким как сварные соединения или кокильные отливки. Тем не менее, диаграмма Schaeffler4 также может дать указание на баланс фаз исходных материалов. Schaeffler4 предсказал структуры сварочных металлов из нержавеющей стали, формованных после быстрого охлаждения, в соответствии с их химической композицией, выраженной в отношении их эквивалентов [Cr] и [Ni]. В диаграмме Schaeffler4 использованы эквиваленты [Cr] и [Ni] согласно следующим формулам:

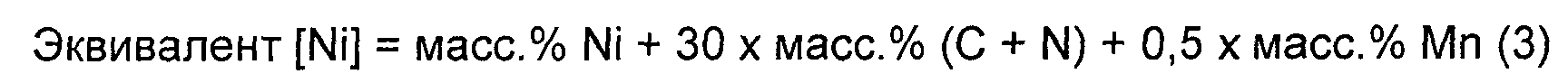

Тем не менее, диаграмма Schaeffler4 не учитывает значительное влияние азота при стабилизации аустенита. Поэтому диаграмма Schaeffler4 модифицирована автором DeLong5, включившим важное влияние азота в качестве аустенито-образующего элемента. В диаграмме DeLong5 использована та же формула эквивалента [Cr], которая использована Schaeffler4 в уравнении (1). Тем не менее, эквивалент [Ni] модифицирован в соответствии со следующей формулой:

Данная диаграмма DeLong5 показывает содержание феррита в отношении содержания феррита и ферритного числа Совета по исследования в области сварки (WRC; от англ. Welding Research Council), определяемого с помощью магнитометрических измерений. Отличие ферритного числа от процентного содержания феррита (то есть при значениях, составляющих более 6% феррита) связано с методами калибровки WRC и калибровочными кривыми, используемыми для магнитометрических измерений. Сравнение диаграммы Schaeffler4 и модифицированной DeLong5 диаграммы Schaeffler4 выявило, что для данного эквивалента [Cr] и эквивалента [Ni] диаграмма DeLong5 предсказывает более высокое содержание феррита (то есть приблизительно на 5% выше).

Как диаграмма Schaeffler4, так и диаграмма DeLong5 принципиально разработаны для сварных соединений, и поэтому нестрого применимы к исходному материалу. Тем не менее, они обеспечивают хороший показатель фаз, которые, вероятно, присутствуют, и дают ценную информацию об относительном влиянии различных легирующих элементов.

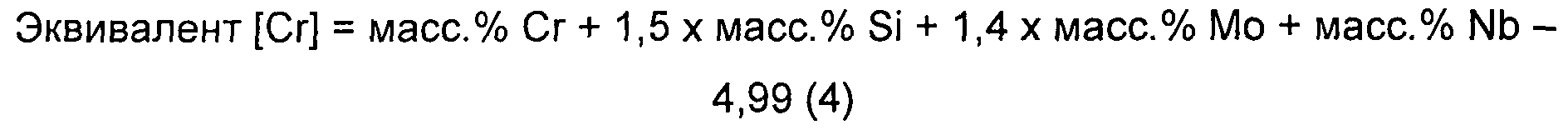

Автором Schoefer6 продемонстрировано, что модифицированный вариант диаграммы Schaeffler4 можно использовать для описания ферритного числа в отливках. Это достигнуто путем преобразования координат диаграммы Schaeffler4 либо в ферритное число, либо в процентное содержание феррита по объему на горизонтальной оси, как адаптировано стандартом ASTM в A800/A800M - 107. Вертикальную ось выражают в виде отношения, представляющего собой эквивалент [Cr], деленный на эквивалент [Ni]. Schoefer6 также модифицировал коэффициенты эквивалента [Cr] и эквивалента [Ni] согласно следующей формуле:

Также предполагают, что другие элементы, являющиеся стабилизаторами феррита, также, вероятно, влияют на коэффициенты эквивалента [Cr], в результате чего получили изменение таких уравнений, адаптированных Schoefer6. Эти уравнения включают следующие элементы, обозначенные соответствующими коэффициентами эквивалента [Cr], которые могут быть релевантными для вариантов сплавов, содержащихся в данной работе:

|

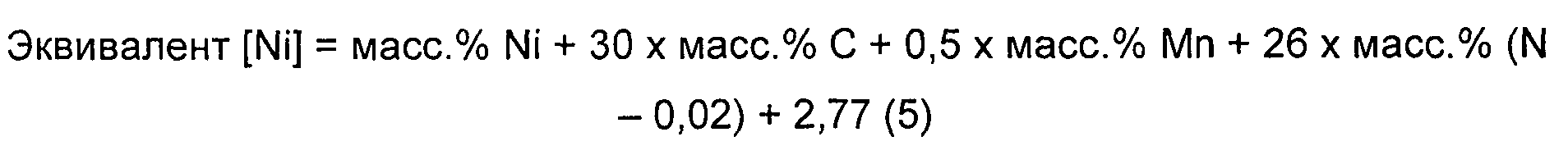

Аналогично предполагают, что другие элементы, являющиеся стабилизаторами аустенита, также, вероятно, влияют на коэффициенты эквивалента [Ni], в результате чего получили изменение таких уравнений, адаптированных Schoefer6. Эти уравнения включают следующие элементы, обозначенные соответствующими коэффициентами эквивалента [Ni], которые могут быть релевантными для вариантов сплавов, содержащихся в данной работе:

|

Тем не менее, в стандарте ASTM A800/A800M - 107 указано, что диаграмма Schoefer6 применима только к сплавам нержавеющей стали, содержащим легирующие элементы в процентах по массе в соответствии с приведенным ниже нормативным диапазоном:

|

На основании описанного выше можно вывести, что содержание азота в нержавеющей стали 304LM4N составляет не более 0,70 масс.% N, но предпочтительно не менее 0,40 масс.% N и не более 0,70 масс.% N, и более предпочтительно не менее 0,40 масс.% N и не более 0,60 масс.% N, и даже более предпочтительно не менее 0,45 масс.% N и не более 0,55 масс.% N. Эти значения превышают максимальные ограничения диаграммы Schoefer6, адаптированные стандартом ASTM A800/A800M - 107. Несмотря на это, где это целесообразно, диаграмма Schoefer6 дает относительное сравнение ферритного числа или процентного содержания феррита по объему, присутствующего в аустенитных нержавеющих сталях, имеющих высокое содержание азота.

Азот является крайне сильным аустенито-образующим элементом параллельно с углеродом. Аналогично, марганец и никель также являются аустенито-образующими элементами, хотя и в меньшей степени. Уровни аустенито-образующих элементов, таких как азот и углерод, а также марганец и никель, оптимизированы, чтобы сбалансировать феррито-образующие элементы, такие как хром, молибден и кремний, чтобы первично сохранить аустенитную микроструктуру. В результате азот косвенно ограничивает склонность к образованию интерметаллических фаз, поскольку скорости диффузии в аустените значительно медленнее. Следовательно, кинетика образования интерметаллической фазы снижена. Также, в свете того факта, что аустенит обладает хорошей растворимостью для азота, это означает, что снижается потенциал образования вредных осадков, таких как M2X (карбонитриды, нитриды, бориды, боронитриды или борокарбиды), а также карбиды M23C6, в сварочном металле и в зоне термического влияния сварных соединений во время сварочных циклов. Как уже обсуждалось, другие варианты нержавеющих сталей могут также включать такие элементы, как вольфрам, ванадий, титан, тантал, алюминий и медь.

Таким образом, нержавеющая сталь 304LM4N разработана определенным образом, что, прежде всего, гарантирует, что структура основного материала в условиях обработки на твердый раствор параллельно со сварочным металлом непосредственно после сварки и зонами термического влияния сварных соединений является аустенитной. Это контролируют путем оптимизации баланса между аустенито-образующими элементами и феррито-образующими элементами. Следовательно, химический анализ нержавеющей стали 304LM4N оптимизирован на стадии плавки, чтобы гарантировать, что отношение, представляющее собой эквивалент [Cr], деленный на эквивалент [Ni], согласно Schoefer6 находится в диапазоне от более 0,40 до менее 1,05, но предпочтительно от более 0,45 до менее 0,95.

В результате нержавеющая сталь 304LM4N проявляет уникальное сочетание высокой прочности и пластичности при температурах окружающей среды, и, в то же время, гарантирует отличную вязкость при температурах окружающей среды и криогенных температурах. Кроме того, этот сплав можно изготавливать и поставлять в не намагниченном состоянии.

Оптимальная химическая композиция

В результате описанного выше определено, что оптимальный диапазон химической композиции нержавеющей стали 304LM4N является избирательным и включает в процентах по массе следующие элементы:

(i) не более 0,030 масс.% C максимум, но предпочтительно не менее 0,020 масс.% C и не более 0,030 масс.% C, и более предпочтительно не более 0,025 масс.% C;

(ii) не более 2,0 масс.% Mn, но предпочтительно не менее 1,0 масс.% Mn и не более 2,0 масс.% Mn, и более предпочтительно не менее 1,20 масс.% Mn и не более 1,50 масс.% Mn, причем, отношение Mn к N составляет не более 5,0, и предпочтительно не менее 1,42 и не более 5,0, но более предпочтительно не менее 1,42 и не более 3,75, для сплавов с более низким уровнем содержания марганца;

(iii) не более 0,030 масс.% P, но предпочтительно не более 0,025 масс.% P, и более предпочтительно не более 0,020 масс.% P, и даже более предпочтительно не более 0,015 масс.% P, и еще более предпочтительно не более 0,010 масс.% P;

(iv) не более 0,010 масс.% S, но предпочтительно не более 0,005 масс.% S, и более предпочтительно не более 0,003 масс.% S, и даже более предпочтительно не более 0,001 масс.% S;

(v) не более 0,070 масс.% O, но предпочтительно не более 0,050 масс.% O, и более предпочтительно не более 0,030 масс.% O, и даже более предпочтительно не более 0,010 масс.% O, и еще более предпочтительно не более 0,005 масс.% O;

(vi) не более 0,75 масс.% Si, но предпочтительно не менее 0,25 масс.% Si и не более 0,75 масс.% Si, и более предпочтительно не менее 0,40 масс.% Si и не более 0,60 масс.% Si;

(vii) не менее 17,50 масс.% Cr и не более 20,00 масс.% Cr, но предпочтительно не менее 18,25 масс.% Cr;

(viii) не менее 8,00 масс.% Ni и не более 12,00 масс.% Ni, но предпочтительно не более 11 масс.% Ni, и более предпочтительно не более 10 масс.% Ni;

(ix) не более 2,00 масс.% Mo, но предпочтительно не менее 0,50 масс.% Mo и не более 2,00 масс.% Mo, и более предпочтительно не менее 1,0 масс.% Mo;

(x) не более 0,70 масс.% N, но предпочтительно не менее 0,40 масс.% N и не более 0,70 масс.% N, и более предпочтительно не менее 0,40 масс.% N и не более 0,60 масс.% N, и даже более предпочтительно не менее 0,45 масс.% N и не более 0,55 масс.% N.

Нержавеющая сталь 304LM4N имеет высокий нормативный уровень азота и значение PREN, составляющее не менее 25, но предпочтительно PREN не менее 30. Химическая композиция нержавеющей стали 304LM4N оптимизирована на стадии плавки, чтобы гарантировать, что отношение, представляющее собой эквивалент [Cr], деленный на эквивалент [Ni], согласно Schoefer6 находится в диапазоне от более 0,40 до менее 1,05, но предпочтительно от более 0,45 до менее 0,95.

Нержавеющая сталь 304LM4N также содержит, в основном, Fe в качестве остальной части, и может также содержать очень малые количества других элементов, таких как бор, церий, алюминий, кальций и/или магний, а также другие примеси, которые могут присутствовать на остаточных уровнях. Нержавеющую сталь 304LM4N можно изготавливать без добавления бора, и остаточный уровень бора в характерном случае составляет не менее 0,0001 масс.% B и не более 0,0006 масс.% B для сталеплавильных заводов, которые предпочитают целенаправленно не добавлять бор при плавке. Альтернативно нержавеющую сталь 304LM4N можно изготавливать определенным образом, чтобы она имела содержание бора, составляющее не менее 0,001 масс.% B и не более 0,010 масс.% B, но предпочтительно не менее 0,0015 масс.% B и не более 0,0035 масс.% B. Церий можно добавлять в таком количестве, чтобы содержание церия составляло не более 0,10 масс.% Ce, но предпочтительно не менее 0,01 масс.% Ce и не более 0,10 масс.% Ce, и более предпочтительно не менее 0,03 масс.% Ce и не более 0,08 масс.% Ce. Если нержавеющая сталь содержит церий, она может также возможно содержать другие редкоземельные металлы (REM), такие как лантан, поскольку REM очень часто поставляют изготовителям нержавеющей стали в виде мишметалла. Следует отметить, что редкоземельные металлы можно использовать по отдельности или вместе в виде мишметалла, при условии, что суммарное количество REM удовлетворяет уровням Ce, указанным в настоящей работе. Алюминий можно добавлять в таком количестве, чтобы содержание алюминия составляло не более 0,050 масс.% Al, но предпочтительно не менее 0,005 масс.% Al и не более 0,050 масс.% Al, и более предпочтительно не менее 0,010 масс.% Al и не более 0,030 масс.% Al. Кальций и/или магний можно добавлять в таком количестве, чтобы содержание Ca и/или Mg составляло не менее 0,001 и не более 0,01 масс.% Ca и/или Mg, но предпочтительно не более 0,005 масс.% Ca и/или Mg.

На основании описанного выше, в областях применения, где используют ковкую нержавеющую сталь 304LM4N, конструкции могут часто иметь сниженную толщину стенок, что, таким образом, приводит к значительной экономии массы при спецификации нержавеющей стали 304LM4N по сравнению с традиционными аустенитными нержавеющими сталями, такими как UNS S30403 и S30453, поскольку минимально допустимые расчетные напряжения могут быть значительно более высокими. Действительно, минимально допустимые расчетные напряжения для ковкой нержавеющей стали 304LM4N могут быть выше, чем для дуплексной нержавеющей стали 22 Cr, и аналогичны супердуплексной нержавеющей стали 25 Cr.

Также понятно, что, если специфицируют и используют ковкую нержавеющую сталь 304LM4N, это может привести к общей экономии затрат на изготовление и конструирование, поскольку компоненты стен конструкций могут быть тоньше, что легче в обращении и требует меньше времени на изготовление. Таким образом, нержавеющую сталь 304LM4N можно использовать в широком ряду промышленных применений, в которых требуется структурная целостность и коррозионная стойкость, и она особенно пригодна как для морских, так и для наземных применений в области нефтяной и газовой промышленности.