Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НЕОДИМ-ЖЕЛЕЗО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к области металлургии, в частности к электролитическим способам получения неорганических соединений на основе редкоземельных, редких и рассеянных металлов.

Известен способ и устройство для получения сплава неодим-железо методом электролиза, включающий приготовление солевой смеси, ее сушку, разогрев до жидкого состояния и перелив полученного расплава в электролизер [пат. US 4684448, кл. С25С 3/34; С25С 7/00, опубл. 04.08.1987]. Проведение электролиза осуществляется в ванне с использованием одного катода, сделанного из железа, и одного или нескольких углеродных анодов. Для производства сплава неодим-железо в качестве электролита используют смесь расплавленных солей, включающую 35-76 мас.% фторида неодима, 20-60 мас.% фторида лития, 0-40 мас.% фторида бария и 0-20 мас.% фторида кальция. Анодная плотность тока составляет 0,1-0,4 А/см2, катодная - 0,5-55 А/см2. Температура расплава составляет 770-950°С. Содержание неодима в сплаве составляет 73 мас.%. В пределах вышеуказанной температуры сплав этого состава находится в жидком состоянии и может быть эффективно откачан из приемника электролизера методом вакуумного всасывания.

Недостатками данного способа и устройства для получения сплава неодим-железо являются:

- невозможность промышленной реализации конструкции электролизера за счет стократного различия в рабочей площади анода и катода;

- низкое значение выхода по току (не более 60-65%) на электролизере с вертикальными электродами за счет протекания реакции взаимодействия металлического неодима с выделяющимся оксидом углерода с образованием оксида неодима, что является исходным сырьем;

- высокая вероятность разрушения вакуумной системы электролизера за счет возможного превышения предельного содержания неодима в получаемом сплаве и отсутствия в конструкции электролизера элементов, контролирующих состав сплава неодим-железо;

- частые анодные эффекты из-за высокой плотности тока и отсутствия конструкционных возможностей в электролизере для поддержания постоянной концентрации оксида неодима в электролите, что приводит к перенапряжению на ванне и нестабильному тепловому режиму электролизера, вследствие чего происходит разрушение футеровки.

Наиболее близкими по технической сущности и достигаемому эффекту к предлагаемому изобретению являются способ и устройство для получения редкоземельных металлов, включающие составление исходной смеси, подготовку и загрузку в ванну расплавленного электролита [пат. US 5932084, кл. С25С 3/34, опубл. 03.08.1999]. Конструкция электролизера отличается тем, что на дне ванны расположен катод в виде емкости, изготовленной из тугоплавкого металла. Для производства редкоземельных металлов и сплавов в качестве сырья используют карбонаты неодима и других редких металлов. Исходное сырье загружают в электролит при температуре 750-950°С. Электролит включает в себя 50-75 мас.% фторидов редкоземельных металлов, 15-30 мас.% фторида лития и 10-20 мас.% фторида бария, при этом в расплаве могут находиться до 3 мас.% солей щелочных или щелочноземельных металлов и не более 0,2 мас.% влаги. Конструкция установки позволяет регулировать потенциал анода и устанавливать на электролизере напряжение, необходимое для выделения фтора.

Сущность изобретения заключается в том, что, попадая в электролит, карбонаты разлагаются на оксиды металлов и углерода. Находясь в газовой среде, оксиды углерода тормозят электрохимическую реакцию восстановления оксида неодима до металла. Потенциал анода увеличивается и достигает потенциала выделения фтора, при этом протекает реакция разложения фторида неодима. Образующийся фтор реагирует с карбонатами редкоземельных металлов, а неодим взаимодействует с железом с образованием сплава. При этом выделение на графитовом аноде токсичных фторсодержащих газов не происходит, а на катоде образуется сплав неодим-железо. Готовый продукт, по мере накопления, извлекается из электролизера при помощи вакуум-ковша и разливается в изложницы. Процесс протекает при анодной плотности тока 0,6-5,0 А/см2 и катодной плотности тока 5-12 А/см2. Напряжение на ванне составляет 6-10 В.

Недостатками данного способа и устройства для получения сплава неодим-железо являются:

- в конструкции электролизера не предусмотрена аппаратура для контроля состава сплава железо-неодим, а также нет возможности его регулирования. Данное обстоятельство может привести к остановке работы электролизера при увеличении или уменьшении неодима от нормального содержания;

- при загрузке исходное сырье оседает на дне электролизера под действием гравитационной силы и прерывает процесс электролиза до тех пор, пока полностью не перейдет в оксидную форму и не растворится в электролите, что делает данный процесс периодичным;

- высокая вероятность попадания токсичных фторсодержащих газов в атмосферу окружающей среды за счет неполноты протекания реакции взаимодействия выделяющегося фтора с карбонатами редких металлов;

- повышенный расход электроэнергии и перенапряжение на ванне за счет низкой скорости растворения карбоната неодима, что приводит к образованию гетерогенной системы в солевом расплаве и увеличению сопротивления электролита.

Техническим результатом предлагаемого изобретения является снижение энергетических затрат и повышение стабильности процесса электролиза при получении сплава неодим-железо.

Достигается это тем, что в конструкцию электролизера вводятся торцевые карманы для загрузки сырья и выгрузки готового продукта, проводят регулировку напряжения путем наложения переменного тока на постоянный, уменьшают сопротивление электролита и сокращают количество анодных эффектов за счет особой конструкции загрузочного кармана и состава электролита.

Загрузочный карман имеет специальное углубление для хранения нерастворенного оксида неодима и соединительный канал с рабочим пространством электролизера на уровне электролита. Конструкция кармана позволяет уменьшить количество загрузок исходного сырья и снизить сопротивление электролита в рабочем отделении.

Карман для удаления интерметаллидов находится на противоположной стороне ванны от загрузочного кармана и соединен при помощи горизонтального канала с расплавленным металлом. Температура металлического расплава в кармане должна быть ниже, чем в электролизном отделении ванны на 30-80°С. Снижение температуры ниже ликвидуса приводит к выделению и накоплению интерметаллидов в металлическом расплаве кармана.

Тепловой режим в электролизном отделении ванны регулируется путем наложения переменного тока на постоянный. Температура выделения интерметаллических соединений из жидкой фазы зависит от их состава и определяется ликвидусом системы неодим-железо. Содержание неодима в полученном сплаве находится в интервале от 78 до 96 мас.%. При этом температура в разгрузочном кармане должна быть равна 685-950°С, а в рабочем пространстве - 735-1000°С.

Сравнение заявляемого технического результата с прототипом и другими решениями в данной области техники выявило использование сходных признаков в процессе составления солевой смеси, сушки, разогрева до жидкого состояния и перелива полученного расплава из печи в электролизер, содержащий графитовый анод, катод из тугоплавкого металла и футеровку. Однако наличие в электролизере загрузочного и разгрузочного карманов, а также комбинированного источника питания постоянным и переменным током являются отличными признаками настоящего изобретения. Использование данных отличий позволяет значительно повысить снижение энергетически затрат и достичь повышения стабильности процесса электролиза.

Для нормального ведения процесса электрохимического получения сплава, содержащего 78-96 мас.% неодима, температура электролита в рабочем пространстве электролизера должна составлять 735-1000°С. При повышенных температурах расплава (более 1000°С) срок службы шамотной футеровки и электролизера сокращаются. Снижение температуры ниже 735°С может привести к выделению интерметаллических соединений непосредственно в рабочем пространстве электролизера, при этом для их удаления необходимо будет останавливать электролизер, что нарушит стабильность процесса электролиза и увеличит энергетические затраты.

При существующей технологии ведения электролиза наблюдается значительный перерасход электроэнергии по сравнению с теоретически необходимым. Причиной этого являются анодные эффекты, которые возникают из-за низкой растворимости оксида неодима во фторидном расплаве. Загрузка сырья должна быть небольшой и частой. Это приводит к скачкам напряжения и поломке оборудования, а сам процесс электролиза протекает нестабильно. Для улучшения работы установки предлагается изменить конструкцию электролизера, введя в него загрузочный карман. Углубление, сделанное в дне кармана, заполняется порошком оксида неодима, который постепенно растворяется в электролите независимо от частоты и количества загрузки сырья. Оксид неодима попадает в рабочее отделение только в растворенном виде, и поэтому сопротивление электролита не увеличивается, а, наоборот, уменьшается.

Объем углубления должен соответствовать разовой загрузке оксида неодима и зависит от мощности электролизера. Разовая загрузка оксида неодима определяется теоретически и проверяется опытным путем. Температура в загрузочном кармане должна быть близка к температуре рабочего пространства электролизера, т.е. 725-990°С. Различие температур в рабочем пространстве и в загрузочном кармане электролизера обусловлено потерей тепла через бортовую стенку ванны.

Температура в разгрузочном кармане составляет 685-950°С, т.е. ниже, чем в электролизном отделении ванны. Снижение температуры ниже, чем в рабочем пространстве электролизера, приводит к выделению интерметаллических соединений на дне кармана. Периодически их удаляют при помощи специального устройства. Если состав металлического сплава не меняется, то и состав интерметаллических соединений остается постоянным. Интервал температуры разгрузочного кармана 685-950°С обусловлен тем, что при температуре ниже 685°С будет происходить полное застывание сплава в разгрузочной зоне, а при температуре выше 950°С не будет протекать выделение интерметаллических соединений. В обоих случаях выгрузка сплава железо-неодим будет невозможна, что отрицательно влияет на стабильность процесса.

Для поддержания постоянства температуры или для вариативности теплового режима настоящая установка содержит комбинированный источник совмещенного питания постоянного и переменного тока. При этом рабочая плотность постоянного тока на электродах составляет 0,4-0,8 А/см2, а плотность переменного может быть не более 0,8 А/см2. Интервал плотности постоянного тока 0,4-0,8 А/см2 обусловлен тем, что при плотности постоянного тока ниже 0,4 А/см2 прилагаемой электрической энергии будет недостаточно для разложения исходного сырья и процесс электролиза будет неэффективен, а при плотности постоянного тока выше 0,8 А/см2 высока вероятность возникновения анодного эффекта, как и при той же плотности переменного тока.

Тепловой режим предлагаемой конструкции электролизера поддерживается и регулируется путем наложения переменного тока на постоянный, что позволяет использовать автоматическую систему для регулирования и поддержания необходимой температуры в рабочем пространстве электролизера. Стабилизация получения лигатуры неодим-железо позволяет сократить число технологических нарушений и снизить трудозатраты на обслуживание электролизеров.

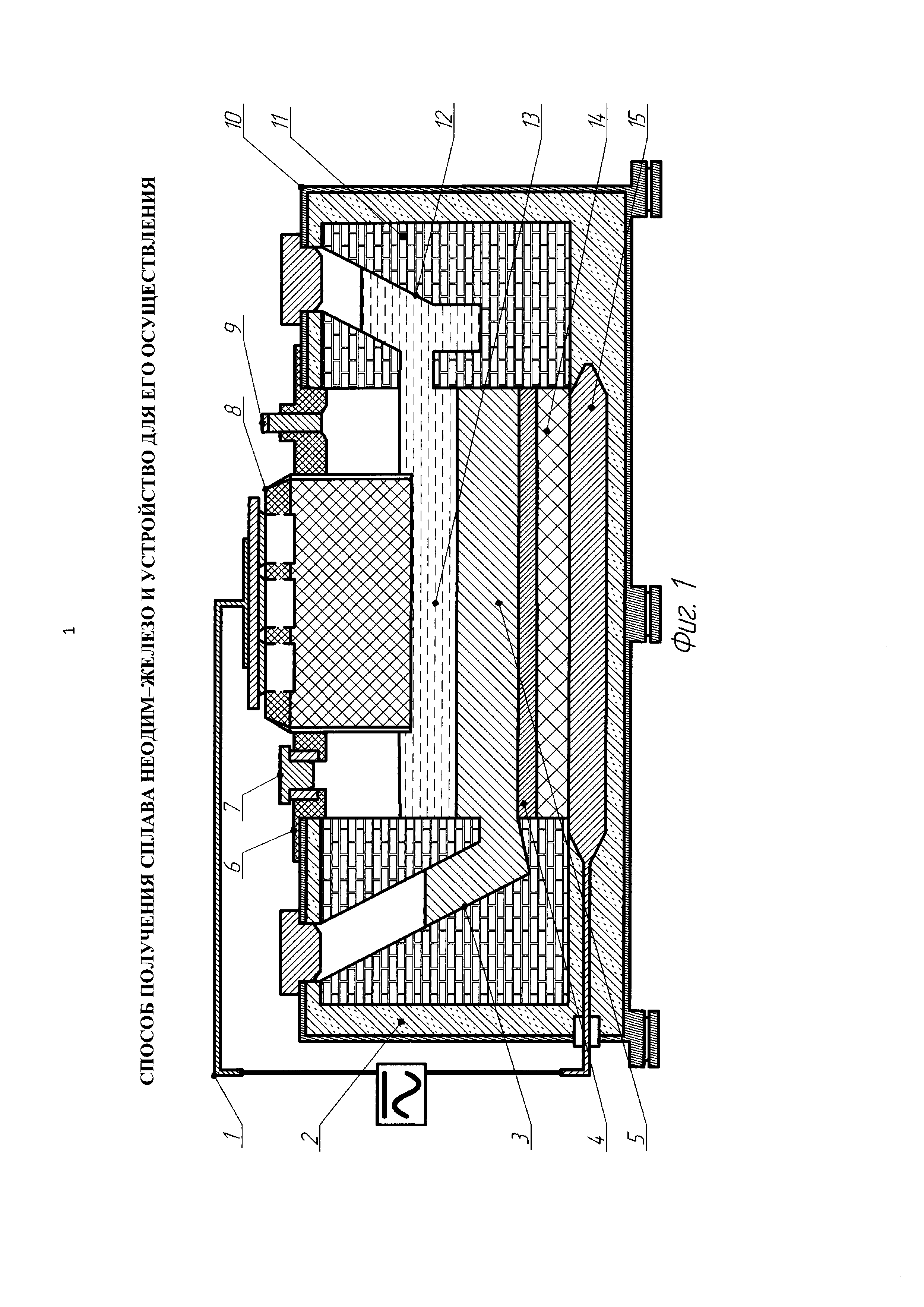

На фиг. 1 представлен электролизер для получения сплава неодим-железо, содержащего 78-96 мас.% неодима. Электролизер состоит из стальной футерованной ванны 10, шамотной футеровки ванны 2, угольной подины 14, катода из тугоплавкого металла 4, железного токоподвода к катоду 15, кармана для удаления интерметаллидов (разгрузочного кармана) 3, загрузочного кармана 12, графитового анода 8, токоподвода к аноду 1, бортовой огнеупорной неэлектропроводной футеровки 11. Крышка рабочего пространства электролизера 6 имеет отверстие 7 для загрузки исходного материала (железо) и аптейк для отвода газов 9, образующихся в процессе электролиза. В ванне размещаются электролит 13 и катодный металл 5.

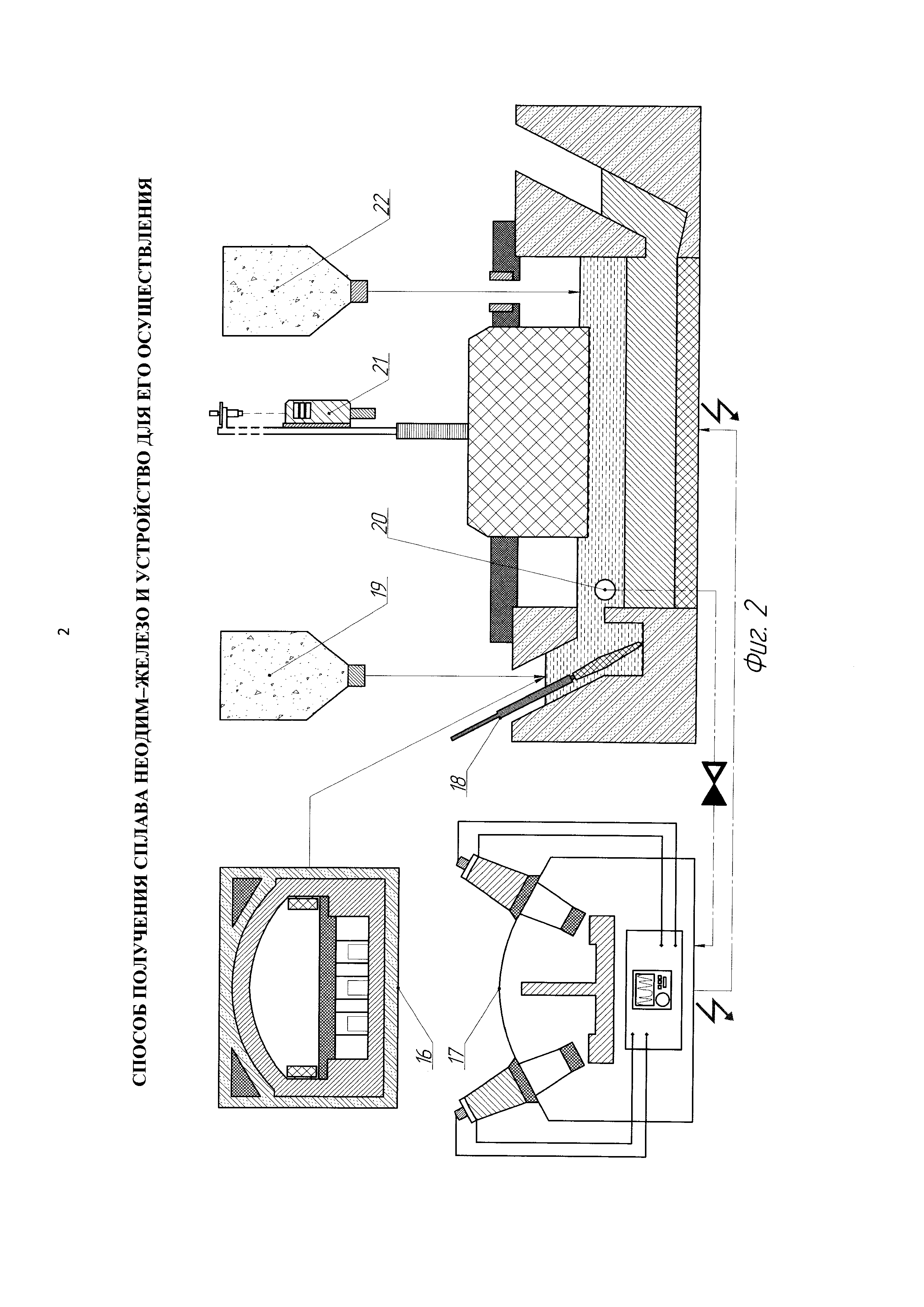

На фиг. 2 представлена схема реализации предлагаемого изобретения. После сушки и расплавления солевой смеси в камерной печи 16 расплавленный электролит переливают в ванну. Затем в электролизер опускают анод и закрывают крышкой. Анод и катод при помощи токоподводов подключаются к источнику питания 17 и подают электрический ток. При этом межэлектродное расстояние и подаваемый переменный ток должны быть максимальными. Регулировка анода осуществляется при помощи специального устройства 21. После этого в загрузочный карман электролизера загружают порошкообразный оксид неодима 19. Степень заполнения углубления на дне кармана осуществляется при помощи щупа 18. Расплавленный исходный сплав и железо в виде стружки 22 вводятся через отверстие в крышке и через электролит попадают в приемник катода. Термопара 20 находится в электролите и осуществляет обратную связь с источником питания. Если температура электролита ниже заданной, то переменный ток увеличивают, и, наоборот, если температура выше, то подаваемый ток уменьшают. При наполнении приемника сплавом неодим-железо в разгрузочный карман вставляется труба вакуумного откачивания. После этого в системе создается вакуум, и готовый сплав удаляется из электролизера.

Для производства сплава неодим-железо в качестве электролита используют смесь расплавленных солей, состоящую из 58-64 мас.% фторида неодима, 34-40 мас.% фторида натрия, 0-4 мас.% фторида бария и 0-2 мас.% фторида лития. Содержание неодима в получаемом сплаве может колебаться от 78 до 96 мас.%.

Интервал содержания фторида неодима в электролите 58-64 мас.% обусловлен тем, что при содержании фторида неодима менее 58 мас.% или более 64 мас.% в полученной смеси расплавленных солей не будет протекать растворение оксида неодима в той степени, которая необходима для стабильного ведения процесса и устранения анодных эффектов.

Интервал содержания фторида натрия в электролите 34-40 мас.% обусловлен тем, что при содержании фторида натрия менее 34 масс % или более 40 мас.% в полученной смеси расплавленных солей не будет протекать растворение оксида неодима в той степени, которая необходима для стабильного ведения процесса и устранения анодных эффектов.

Интервалы содержания фторида бария 0-4 мас.% и фторида лития 0-2 мас.% обусловлены тем, что при данных содержаниях достигаются необходимые для стабильного ведения процесса электролиза физико-химические свойства электролита (электропроводность, вязкость, температура плавления). При больших содержаниях фторида лития и фторида бария будет нарушаться стабильность процесса электролиза за счет изменения количества тепла, выделяемого электролизером, и возможного перегрева или застывания ванны.

Интервал содержания неодима 78-96 мас.% в получаемом сплаве обусловлен тем, что при содержании неодима в сплаве неодим-железо менее 78 мас.% или более 96 мас.%, в пределах обозначенных температур, сплав неодим-железо находится в твердом состоянии и не может быть эффективно откачан из разгрузочного кармана.

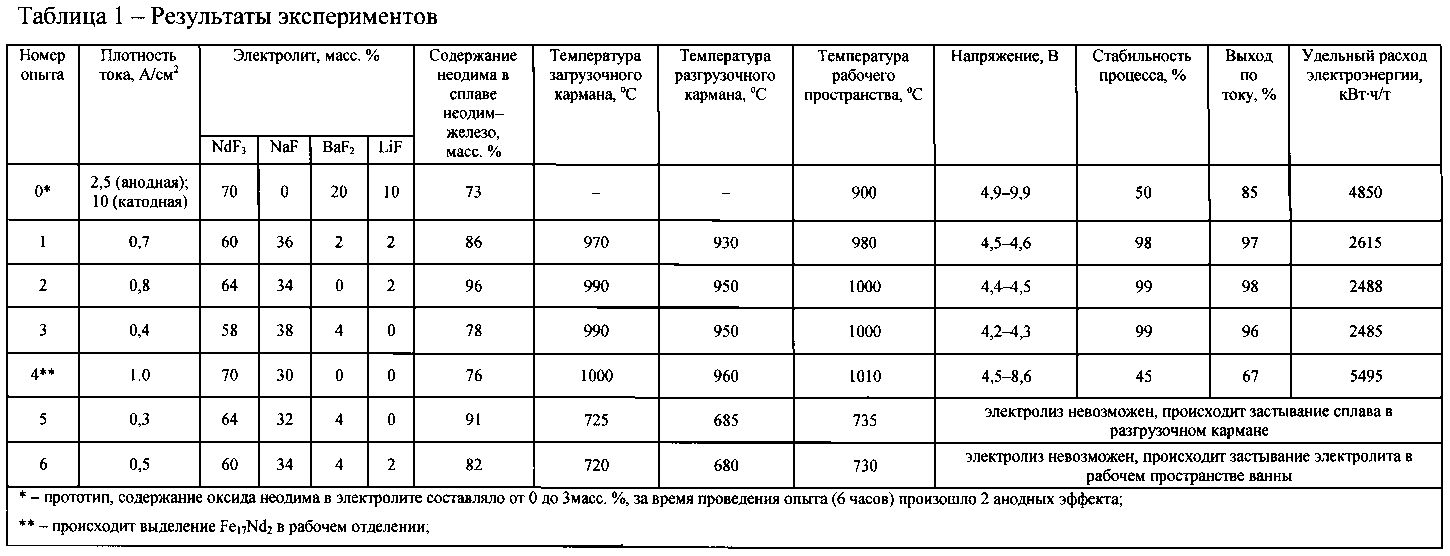

Пример осуществления изобретения. Исходные вещества (марка х.ч.) подвергаются сушке в сушильном шкафу при температуре 300-350°С в течение 2 часов для удаления влаги. После сушки солевую смесь плавят в камерной печи при температуре 720-750°С, затем полученный электролит переливают в ванну. Исходный сплав неодим-железо, содержащий 90-93 мас.% неодима, также плавят в муфельной печи при температуре 750-800°С и, через электролит, направляют в молибденовый приемник катода. Железо, по мере его расходования, добавляют в сплав в виде стружки размером 0,2-1,0 мм. После этого в загрузочный карман электролизера загружают порошкообразный оксид неодима с избытком и включают комбинированный источник питания серии EAC/R. В начале опыта сила переменного тока должна быть максимальной. Сила тока и напряжение контролируются при помощи амперметра (0-50 А) и вольтметра (0-30 В) марки ES9P. Время каждого опыта - 6 часов. Содержание оксида неодима постоянное и составляет 1,5 мас.%. Во время электролиза выделение фторсодержащих газов не обнаружено. Полученные результаты приведены в таблице 1.