Результат интеллектуальной деятельности: ЛОПАСТНОЙ ВАКУУМНЫЙ НАСОС

Вид РИД

Изобретение

Изобретение относится к машиностроению, в частности к изготовлению вакуумных роторных насосов, используемых в автомобильной промышленности для создания вакуума в усилителях тормозного привода автомобиля, а также в гидравлических или пневматических системах.

Известен вакуумный насос лопастного типа (РФ, патент №2422678, F04C 18/344, 2011), который состоит из корпуса - овальной камеры насоса, боковых пластин, герметизирующих противоположные концевые поверхности этого корпуса, и ротора, вращающегося в эксцентрическом положении относительно центра камеры насоса. Ротор содержит лопасть, которая в процессе вращения, совершая возвратно-поступательное движение вдоль отводящей канавки, выполненной в диаметральном направлении ротора, разделяет камеру насоса на два пространства. Отводящая канавка обеспечивает отвод смазывающего масла в пространство на передней стороне, либо в пространство на задней стороне направления вращения лопасти. Лопасть с двух сторон оснащена вставками, по которым осуществляется трение и герметизация о зеркало вращения насоса. Имеется также впускной канал для откачки вакуума и выпускной канал сброса удаляемого воздуха и масла.

Наличие отводящей канавки и ее конструкция решают задачу эффективного удаления посторонних веществ и порошков трения из области вращения лопасти, продлевая тем самым срок эксплуатации вакуумного насоса.

Недостатком известного вакуумного насоса является сложность конструкции, обусловленная большим количеством деталей, и сложность в изготовлении и монтаже деталей и насоса в целом.

Известен лопастной вакуумный насос (РФ, патент №2374494, F04C 18/344, 2009), который состоит из корпуса - овальной камеры насоса, боковых пластин, герметизирующих противоположные концевые поверхности этого корпуса, и ротор, вращающийся в эксцентрическом положении относительно центра камеры насоса и оснащенный лопастью, совершающей возвратно-поступательное движение вдоль канавки, образованной в диаметральном направлении ротора. Лопасть в процессе вращения разделяет камеру насоса на два пространства. В корпусе между пространствами, разделенными центральной линией, проходящей между центром насосной камеры и центром вращения ротора, выполнены соответственно впускной канал для откачки вакуума в одном пространстве и выпускной канал в другом пространстве для сброса удаляемого воздуха и масла.

В роторе и в корпусе выполнен маслоподводящий канал, который периодически сообщается с насосной камерой в результате вращения ротора, когда смазочное масло соответственно периодически попадает через отверстие маслоподводящего канала в полость лопасти и проходит через сообщающееся отверстие. Таким образом, маслоподводящий канал и насосная камера имеют возможность сообщаться друг с другом. Лопасть с двух сторон оснащена вставками, по которым осуществляется трение и герметизация о зеркало вращения насоса.

Недостатками известного насоса является сложность конструкции, обусловленная большим количеством деталей и сложность изготовления полостей в лопасти. Кроме того, вставки в лопасти подвержены дополнительному моменту силы трения и по мере износа могут быть вырваны из посадочных мест в лопасти, что приводит к клину вакуумного насоса и выходу из строя всего двигателя в целом.

Известна система смазки роторного вакуумного насоса лопастного типа (РФ, полезная модель №71709, F04C 25/00, 2008), взятая за прототип.

Известный вакуумный насос содержит корпус, в подшипниках которого эксцентрично установлен ротор с лопатками и осью с опорными шейками. В корпусе имеется канал для подвода смазочного масла и отверстие для слива масла. Вдоль оси ротора выполнен продольный канал, а в опорных шейках оси ротора выполнены поперечные каналы, по которым смазочное масло подводится к подшипникам оси ротора и внутрь корпуса для смазки и герметизации лопаток.

Представлены также варианты исполнения конструкции известной системы смазки, когда один из подшипников оси ротора, составляющий одно целое с корпусом, содержит наклонный дренажный канал, выполненный сверлением, либо выполненный между стенкой подшипника и корпусом посредством среза части внешней цилиндрической поверхности вставного подшипника. Дренажный канал служит для разгрузки оси ротора от давления масла на торец оси, а также для подачи внутрь корпуса дополнительного объема масла для герметизации лопаток. Масло в продольный канал оси ротора поступает по каналу в вале ведомой шестерни и подводится для смазки подшипников через поперечные каналы в опорных шейках оси ротора.

Недостатками известной полезной модели являются большое количество деталей для выполнения полезной функции, в том числе имеющих механическое движение и зацепление. Подвод масла производится по продольному каналу оси ротора к перечной грани лопатки, которая подвержена самому значительному износу о зеркало насоса вследствие центростремительного ускорения. Подвод масла недостаточен, так как его подача на данном участке осуществляется под давлением за счет разбрызгивания и создания остаточной пленки на лопатках, что повышает их износ.

Задачей настоящего изобретения является упрощение конструкции вакуумного насоса, увеличение ее надежности и повышение производительности насоса.

Поставленная задача решается следующим образом.

В лопастном вакуумном насосе, содержащем корпус в виде овальной камеры, боковые пластины, герметизирующие противоположные концевые поверхности корпуса, ротор, вращающийся в эксцентрическом положении относительно центра корпуса, лопасть, в процессе вращения ротора разделяющая полость корпуса на два пространства, маслоподающий канал для подвода смазочного масла и отверстие для слива масла, согласно изобретению:

- лопасть выполнена монолитной из углеродонаполненного материала,

- в теле лопасти выполнены две группы по 2n продольных каналов, равномерно разнесенных параллельно продольной оси и направленных от торцов лопасти навстречу друг другу,

- со стороны маслоподающего канала в области каждой из групп продольных каналов в лопасти выполнено по 2n несквозных поперечных канала, перпендикулярно продольным каналам и сообщающихся с ними,

- по торцам лопасти выполнены проточки-углубления.

Как вариант исполнения, продольные каналы могут быть выполнены как сквозными, так и несквозными.

Предложенное техническое решение имеет следующие преимущества:

- наличие равномерно разнесенных в теле лопасти двух групп продольных каналов в совокупности с поперечными каналами, по которым масло поступает в лопасть, обеспечивают равномерную подачу масла к зеркалу насоса. При этом осуществляется постоянное охлаждение лопасти маслом, движущемся по ее каналам;

- поскольку масло в продольные каналы поступает при определенном угле поворота лопасти по одному из поперечных каналов, наличие нескольких поперечных каналов со стороны маслоподающего канала, сообщающихся с продольными каналами каждой из групп:

- обеспечивает непрерывную равномерную подачу масла независимо от текущего угла поворота лопасти;

- создает эффект гидроопоры, уменьшающий давление лопасти на зеркало насоса и тем самым обеспечивает минимальное сопротивление скольжения;

- наличие системы из нескольких сообщающихся каналов в теле лопасти обеспечивает надежность работы насоса в случае попадания с маслом инородных частиц в какой-либо из каналов лопасти;

- наличие проточки-углубления по всей длине на торцах лопасти в процессе работы насоса объединяет масло, поступающее по продольным каналам, в единый герметичный масляный клин, в котором лопасть скользит по зеркалу насоса;

- изготовление лопасти из полимерного углеродонаполненного материала позволяет снизить массу лопатки, а соответственно, снизить воздействие на нее центростремительной силы в процессе работы насоса и тем самым снизить износ лопасти;

- выполнение лопасти монолитной упрощает технологичность ее изготовления, а отсутствие составных частей (как у аналогов) повышает надежность ее эксплуатации, а соответственно, и всего насоса в целом.

Изготовление лопасти предложенной конструкции технологически просто в реализации, не требует специального оборудования и материалов.

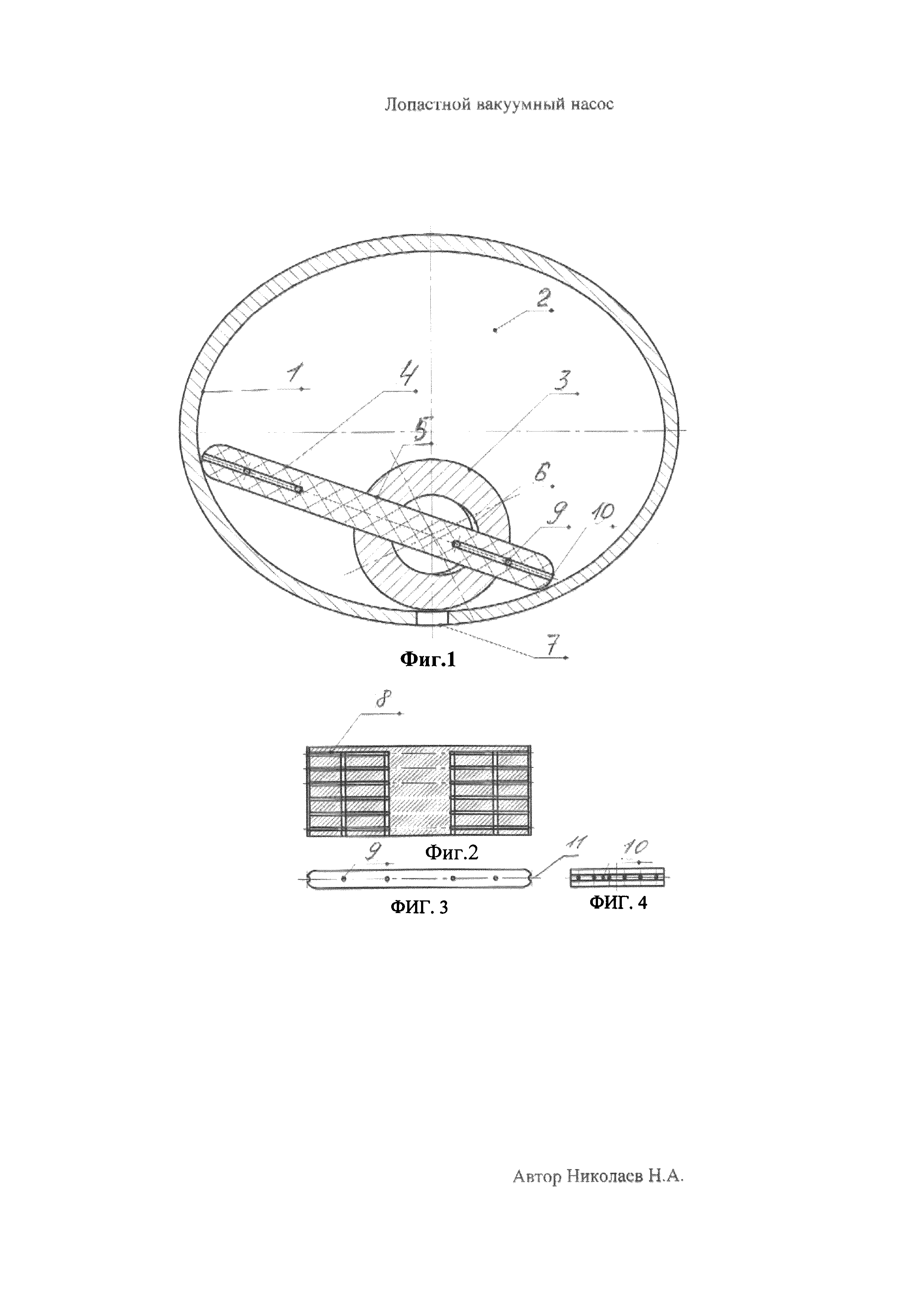

На фиг. 1 приведен вариант схемы конструкции лопастного вакуумного насоса (поперечный разрез).

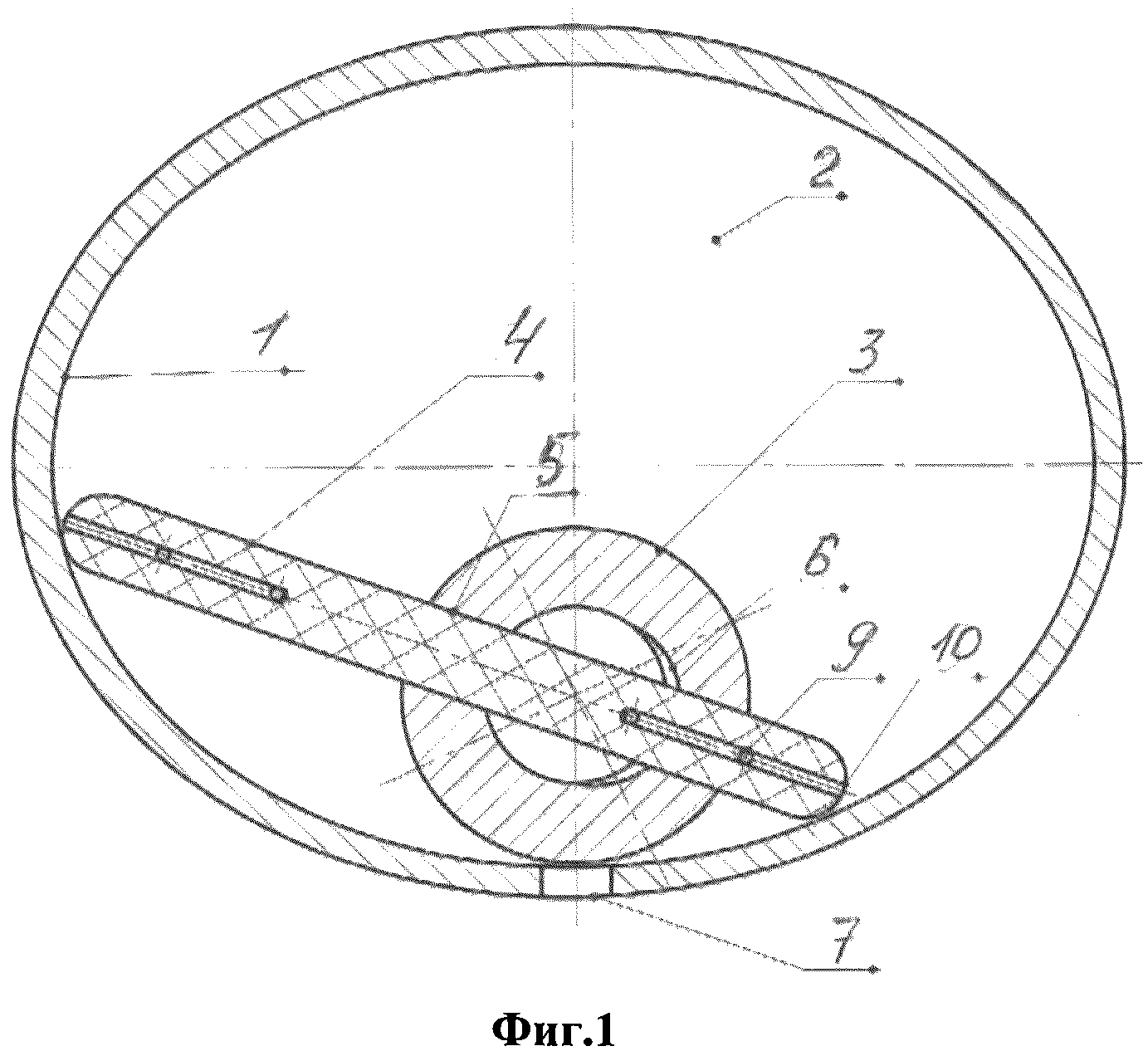

На фиг. 2 показан вариант расположения продольных каналов в теле лопасти.

На фиг. 3 показан вариант расположения поперечных каналов в теле лопасти.

На фиг. 4 показан торец лопасти.

Лопастной вакуумный насос содержит корпус 1 (овальную камеру насоса) с боковыми пластинами 2, герметизирующими противоположные торцевые поверхности корпуса 1, ротор 3, эксцентрично вращающийся относительно центра корпуса 1. Ротор 3 оснащен лопастью 4, выполненной монолитной из полимерного материала. Корпус 1 оснащен впускным каналом 5 для создания вакуума в корпусе 1, маслоподводящим каналом 6 и выпускным отверстием 7 сброса воздуха и масла. В теле лопасти 4 выполнены несквозные продольные каналы 8 - направленные навстречу друг другу две группы параллельных каналов, равномерно разнесенных относительно друг друга вдоль продольной оси, и поперечные каналы 9 в каждой из групп, сообщающиеся в теле лопасти 4 с продольными каналами 8. Поперечные каналы 9 выполнены в теле лопасти 4 со стороны маслоподающего канала 6 в корпусе 1. По всей длине торцов 10 лопасти 4 выполнены канавки - углубления 11 (фиг. 2).

В процессе работы лопастного вакуумного насоса ротор 3 вращается эксцентрично относительно центра корпуса 1. Эксцентричное вращение ротора 3 обеспечивается за счет звездочки, посаженной на вал ротора 4, и цепной передачи (на фиг. не показаны) газораспределительного механизма, например автомобиля. При этом лопасть 4 ротора 3 совершает возвратно-поступательное движение вдоль маслоподводящего канала 6, подающего масло под давлением в диаметральном направлении ротора 3. Лопасть 4 вращаясь, разделяет корпус 1 на два пространства.

Масло, попадающее со стороны маслоподводящего канала 6 в каналы 9 лопасти 4, под действием силы центростремительного ускорения выталкивается к краю лопасти 4. Центростремительное ускорение обусловлено работой пары сил - действия массы лопасти 4 и массы масла, находящегося в каналах лопасти 4, и несжимаемости этого масла. В результате образуется эффект гидроопоры, когда вес лопасти 4 и вес масла в сообщающихся между собой каналах 8 и 9 лопасти 4 уравновешиваются силой несжимаемости этого масла. При вращении лопасти 4 несколько раз за ход лопасти 4 (в зависимости от количества поперечных каналов 9 - один, два или более раз) каналы 8 подзаряжаются очередной порцией масла, и процесс повторяется. Продольные каналы 8 лопасти 4, заполненные маслом под давлением, заставляют масло подходить к торцам 11 лопасти 4, создавая масляный клин. Наличие канавки-углубления 12 на торце 5 лопасти 4 объединяет концы продольных проточек 8 и тем самым обеспечивает сохранение масляного клина в течение работы устройства.

Таким образом, вращение лопасти 4 происходит по «мокрому» масляному затвору, резко сокращая тем самым трение лопасти 4 о зеркало корпуса 1 насоса. Так как имеется несколько поперечных каналов 9 и продольных каналов 8, масло поступает по ним к торцу независимо от угла поворота лопасти 4, что обеспечивает равномерную подачу масла к торцу лопасти 4 и улучшает работу насоса в целом.

Количество продольных и поперечных каналов должно быть соизмеримо с размерами лопасти, поскольку большое количество указанных каналов улучшит подачу масла к торцу лопасти, но и одновременно может уменьшить механическую прочность лопасти.

Конструктивно продольные каналы 8 лопасти 4 также могут быть выполнены сквозными. Принцип работы такой лопасти в насосе не изменяется, однако технологичность ее изготовления менее эффективна, поскольку увеличение количества каналов в теле лопасти или их длина улучшают подачу масла к зеркалу насоса, но одновременно снижают механическую прочность лопасти.

На практике лопасть 4 была выполнена из специальной пластмассы типа РЕЕС (углеродонаполненный ≥30% полиэфирэфиркетон), имеющей лучшие фрикционные (смазывающие) свойства и таким образом менее подверженной износу.

В теле лопасти длиной 70 мм было выполнено две группы по пять продольных каналов 8 на глубину 25 мм навстречу друг другу и четыре поперечных канала 9 - по два канала в каждой из групп. Предложенный лопастной вакуумный насос испытывался в автомобиле марки УАЗ Патриот 31638-349-01 с дизельным двигателем ЗМ351432.10, где эксплуатируется в настоящее время и доказывает эффективность решения поставленной задачи изобретения.

Таким образом, предложенное техническое решение конструкции лопасти, выполненной монолитной их полимерного материала и оснащенной системой продольных и поперечных сообщающихся между собой каналов, а также проточкой-углублением по всей длине на торцах лопасти обеспечивает решение поставленной задачи изобретения в полном объеме.