Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ С ЖЕЛЕЗОМ И АЗОТОМ

Вид РИД

Изобретение

Изобретение относится к порошковой металлургии, а именно к способам изготовления постоянных магнитов из магнитотвердых материалов на основе соединений редкоземельных металлов, и может быть использовано в электротехнической, автомобильной, приборостроительной и других областях промышленности.

В настоящее время известны четыре основных типа магнитотвердых материалов на основе соединений редкоземельных металлов: SmCo5, Sm2Co17, Nd2Fe14B и Sm2Fe17N3. Особенностью магнитотвердых материалов на основе соединения Sm2Fe17N3 является их низкая температурная стойкость, обусловленная протеканием реакции разложения (Sm2Fe17N3→2SmN+Fe4N+13Fe) при температурах выше 450°C [Попович А.А. Особенности азотирования магнитотвердого материала Sm2Fe17 / А.А. Попович, Н.Г Разумов, Т.А. Попович // Научно-технические ведомости Санкт-Петербургского государственного политехнического ун-та. - 2013. - №3 (178) - С. 206-215]. Это делает невозможным использование для данных материалов стандартной технологии изготовления редкоземельных магнитов, а именно получение мелкодисперсного порошка магнитного материала, его формование и спекание в вакууме при температурах 1100°-1200°C. Поэтому практически единственным способом получения постоянных магнитов из порошков магнитных материалов Sm2Fe17N3 является их формование с добавлением полимерной или металлической связки.

При этом наиболее привлекательной металлической связкой является цинк, поскольку, с одной стороны, он имеет небольшую температуру плавления 420°C, а с другой стороны, при температурах выше 430°C способен образовывать на границах частиц порошка Sm2Fe17N3 интерметаллические соединения с железом (образующимся при частичном разложении материала), которые в несколько раз повышает коэрцитивную силу по намагниченности jHc.

Известен способ получения магнитов из материала Sm2Fe17N3, в соответствии с которым 100 частей порошка материала Sm2Fe17N3 смешиваются с 2-20 частями порошка Zn и нагреваются в течении 2 часов при температурах 350-500°C в атмосфере азота. После этого обработанный цинком порошок магнитного материала смешивается с полимерным связующим на основе полиамидных смол (в объемном соотношении 40:60), нагревается до 220°C и подвергается формованию, механической обработке и намагничиванию. Полученные таким способом образцы магнитов имеют коэрцитивную силу jHc до 1920 кА/м (24 кЭ) и остаточную индукцию Br до 0,61 Тл. [Патент Японии №3800589, МПК H01F 1/053. Порошкообразный магнитный материал на основе SmFeN и магнит, изготовленный из такого материала / Куме Мичия; патентообл. Ничия Хим. Пром. Лимитед - №200106673; заявл. 09.03.2001; опубл. 26.07.2006, Бюл. ИСМ. - 2007. - В. 101. - №7. - С. 26.].

Недостатком данного способа является очень низкая остаточная индукция магнитов Br, поскольку эффективное взаимодействие цинка и железа начинается выше 430°C, при котором уже частично идет распад магнитного материала Sm2Fe17N3. При этом процесс разложения магнитного материала идет равномерно по всему объему его частиц, в то время как взаимодействие цинка с продуктами разложения идет только на их границах. Кроме того, более 50% объема магнита занимает немагнитная полимерная связка, что также снижает их остаточную индукцию Br.

Наиболее близким к предлагаемому способу изготовления магнитов является способ изготовления магнитов типа Sm2Fe17-N с металлической связкой. В соответствии с ним порошки магнитного материала на основе соединения Sm2Fe17N3 смешивают с порошком цинка (около 20% мас.) и подвергают горячему прессованию в атмосфере азота при температурах 160-450°C и давление прессования до 6,2 МПа (900 psi). [Huang М.Q. Metal-bonded Sm2Fe17-N- type magnets / M.Q. Huang, L., Y. Zhang, В.M., Ma, Y. Zheng, J.M. Elbicki, W.E. Wallace, S.G. Sankar // Journal of Applied Physics. - 1991. - Vol. 70. - Iss. 10. - P. 6027-2029 - прототип] (Магниты типа Sm2Fe17-N- на металлической связке. / М.К. Хуанг и др. // Журнал прикладная физика. - 1991. - Т. 70. - Вып. 10. - С. 6027-2029).

Однако при достигнутой плотности 6,7 г/см3 и коэрцитивной силе jHc 1360 кА/м (17 кЭ), остаточная индукция Br полученных образцов не превышает 0,84 Тл, а максимальное энергетическое произведение (ВН)мах составляет менее 88 кДж/м3 (11 МГсЭ), поскольку для получения более высокой плотности магнитов требуются значительное (до 100 МПа) давление прессования.

Однако применение таких высоких давлений при горячем прессовании в защитной атмосфере требует применение специального прессового оборудования, отличающегося низкой производительностью, и дорогостоящей прессовой оснастки.

Другими недостатками данного способа являются:

- необходимость поддержания температурного режима прессования с высокой точностью;

- необходимость прогревать весь объем магнитного материала до температуры, близкой к критической (450°C);

- низкий выход годных изделий, вызванный частичным разложением магнитного материала из-за необходимости прогревать прессовку по всему объему. При этом в центре прессовки температура оказывается ниже той, что необходима для эффективной диффузии цинка в магнитный материал и продукты его разложения, а в поверхностном слое прессовки температура оказывается несколько выше температуры разложения Sm2Fe17N3, что вызывает вспучивание и отслаивание поверхностных слоев магнитов;

- низкая остаточная индукция Br магнитов из-за их низкой плотности и необходимости поддержания высокого содержания цинка, необходимого для связывания частиц магнитного материала и продуктов его разложения, поскольку наличие свободного железа, образовавшегося при разложении материала, резко снижает коэрцитивную силу jHc.

Техническая задача, на решение которой направлено заявляемое изобретение, состоит в повышении магнитных характеристик магнитов.

Поставленная техническая задача решается тем, что в способе получения постоянных магнитов на основе сплавов редкоземельных металлов с железом и азотом, включающем изготовление порошка магнитного материала, смешивание его с порошком цинка, компактирование и намагничивание, согласно предложенному изобретению компактирование смеси порошков магнитного материала и цинка осуществляют посредством холодного газодинамического напыления их в струе азота, нагретого до температуры газа от 170°C до 240°C, при давлении от 4 атм до 7 атм.

Кроме того, порошок цинка смешивают с порошком магнитного материала в соотношении от 3% до 12% мас. цинка.

Техническим результатом, достижение которого обеспечивается совокупностью существенных признаков формулы изобретения, является повышение магнитных характеристик магнитов (остаточной индукция Br и максимального энергетического произведения (ВН)мах) за счет повышения их плотности, снижения в них содержания цинка при одновременном существенном замедлении процесса разложения магнитного материала из-за отсутствия его нагрева в процессе изготовления магнита до температур, близких к 450°C, как в прототипе. Указанные результаты, за счет которых достигается повышение магнитных характеристик магнитов, - повышение плотности магнитов, снижения в них содержания цинка, существенное замедление процесса разложения магнитного материала - взаимосвязаны и обусловлены одной и той же совокупностью существенных признаков.

Заявленный технический результат достигается вследствие реализации в заявляемом изобретении способа холодного газодинамического напыления при компактировании в отличие от прототипа, в котором использована операции формования (прессования) на подложке смеси порошков магнитного материала и цинка.

Способ холодного газодинамического напыления (ХГН) заключается в получении покрытий и изделий из частиц порошка, направляемых на подложку сверхзвуковой струей газа.

Главным преимуществом данного метода является отсутствие нагрева частиц порошкового материала в процессе напыления, поскольку деформация, нагрев и расплавление частиц происходит за счет их кинетической энергии только в момент удара и только в поверхностном слое их контакта друг с другом. Фактически, в данном методе реализована идея холодного ударного прессования за счет кинетической энергии частиц напыляемого порошка. При этом кинетическая энергия частиц легко регулируется температурой и скоростью подачи (давлением) транспортирующего газа. [Тушинский Л.П. Пористость и наноструктурные образования в покрытиях, нанесенных методом холодного газодинамического напыления / Л.П. Тушинский, А.П. Алхимов, С.В. Клинков, В.Ф. Косарев и др. // Технология металлов. - 2008. - №3. - С. 19-23].

При этом пористость напыленного материала составляет менее 5%, а толщина подплавленного слоя на частицах со среднем размером 10 мкм не превышает 50 нм, что является вполне достаточным для формирования высококоэрцитивного слоя вокруг частиц порошка магнитного материала [Тушинский Л.П. Пористость и наноструктурные образования в покрытиях, нанесенных методом холодного газодинамического напыления / Л.П. Тушинский, А.П. Алхимов, С.В. Клинков, В.Ф. Косарев и др. // Технология металлов. - 2008. - №3. - С. 19-23].

Кроме того, образующийся в месте контакта частиц подплавленный (диффузионный) слой обеспечивает высокую прочность их соединения между собой, что позволяет не только повысить плотность магнитов, но и снизить содержание цинка в смеси с магнитным материалом до 5-8% и соответственно повысить магнитные характеристики изготавливаемых магнитов (остаточную индукцию Br и максимальное энергетическое произведение (ВН)мах).

Способ ХГН обладает высокой производительностью. Так, установка «Димет-405» при массе менее 16 кг имеет производительность по порошку до 8 г/мин, что составляет более 1,5 тонн в год при двухсменном режиме работы. При этом установка работает в автоматическом режиме и требует минимального обслуживания со стороны оператора.

Напыление порошка магнитного материала можно проводить на тонкую цинковую подложку из цинковой фольги (по ГОСТ 18846) или непосредственно на магнитопроводы электрических машин (статоры, роторы и т.д.). В первом случае фольга может быть удалена механически в процессе размерной обработки магнитов, а может и быть оставлена вместе с магнитом, улучшая его антикоррозионные свойства. В последнем случае обработку в окончательные размеры проводят совместно с магнитопроводом.

Толщина изготавливаемого магнита (напыляемого слоя) регулируется длительностью процесса напыления.

Данным способом можно получать как изотропные, так и анизотропные магниты. Во втором случае напыляемая подложка располагается в текстурирующем магнитном поле. Причем при напылении практически не происходит механической разориентации частиц порошка магнитного материала, которая так характерна для технологии прессования магнитных порошков при больших давлениях. Более того, возникающие при высоких скоростях движения частиц порошка магнитного материала сила дополнительного магнитного взаимодействия с текстурирующим магнитным полем позволяет снизить его напряженность.

В качестве транспортирующего газа предпочтительнее всего использовать азот, поскольку он замедляет процесс разложения магнитного материала за счет дополнительного азотирования продуктов его разложения.

Пример:

Магнитный материал Sm2Fe17N3 был изготовлен выплавкой первоначального сплава Sm2Fe17 в индукционной печи в атмосфере аргона. Далее сплав гомогенизировали в вакууме при температуре 1000°C в течение 36 часов для растворения образовавшегося в нем магнитомягкой фазы γ-Fe. Далее сплав дробили до порошка с размером частиц 5-10 мкм в вибрационной мельнице в среде изопропилового спирта, после чего полученный порошок сплава Sm2Fe17 азотировали в течение 12 часов при температуре 440°C в атмосфере аммиака при его избыточном давлении 0,1-0,3 атм.

Изготовленный таким образом порошок магнитного материала Sm2Fe17N3 смешивали с порошком цинка (с размером частиц менее 10 мкм) в различных соотношениях (от 3 до 12% мас.) в течение 30 мин на мельнице УБ-208 в среде азота.

Из полученной смеси порошков методом газодинамического напыления на установке «Димет-405» в струе технического азота (99%), имеющего температуру 190-210°C, были изготовлены полосы изотропного магнитного материала на подложке из цинковой фольги толщиной 0,09 мм, после чего подложку механически удалили на фрезерном станке.

Из полос магнитного материала были вырезаны образцы магнитов с размерами 20×10×5 мм, на которых на гистерезисграфе «Пермограф С-300» были определены их магнитные характеристики. Плотность образцов определяли методом гидростатического взвешивания по ГОСТ 20018. Предел прочности на разрыв замеряли на разрывной машине Р-05 по методу.

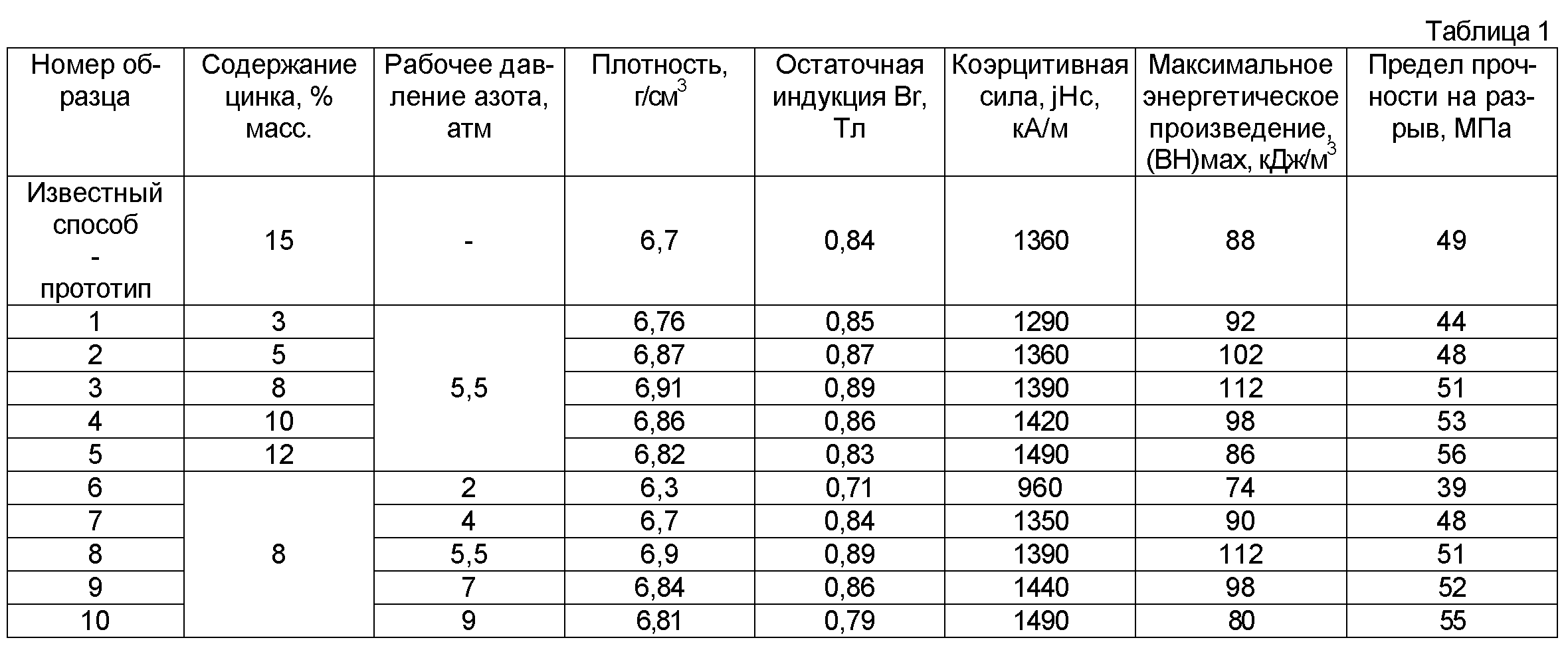

Результаты всех измерений приведены в таблице 1 «Магнитные и физические свойства образцов магнитов», там же приведены результаты, полученные на образцах, изготовленных по известному способу-прототипу.

Как видно из таблицы 1, использование способа газодинамического напыления магнитного материала вместо горячего формования позволяет повысить плотность магнитов с 6,7 до 6,9 г/см3. При этом образцы, изготовленные по предложенному способу, имеют более высокие значения остаточной индукции Br и максимального энергетического произведения (ВН)мах при примерно одинаковых механических характеристиках и коэрцитивной силе jHc.

При уменьшении содержания цинка менее 3 мас. % значительно падают механические свойства магнитов из-за его недостатка как связующего материала, хотя коэрцитивная сила по намагниченности jHc падает незначительно, что свидетельствует о небольших количества образовавшегося в материале железа и отсутствии распада магнитного материала Sm2Fe17N3.

При увеличении содержания цинка более 10 мас. % падает значение остаточной индукции Br и максимального энергетического произведения (ВН)мах, точнее эти параметры начинают приближаться к значениям, характерным для магнитов, изготовленных по известному способу.

При увеличении давления азота в транспортной системе установки ХГДН выше 7 атм падают магнитные характеристики магнитов и, кроме того, происходит вспучивание их поверхности в результате термического разложения магнитного материала, вызванного слишком высокой кинетической энергией соударяющихся частиц порошка.

При давлении азота менее 4 атм падает плотность изготавливаемых магнитов и их механические свойства из-за низкой энергии напыляемых частиц, недостаточной для их сцепления между собой, и вследствие этого падают все магнитные параметры, кроме коэрцитивной силы по намагниченности.

Таким образом, меняя режимы ХГН (давление транспортирующего газа) и содержания в магнитном материале цинка в пределах заявляемых интервалов значений, можно регулировать процесс получения постоянных магнитов из материала Sm2Fe17N3, добиваясь необходимого сочетания механических и магнитных параметров.

Температура азота может находиться в интервале от 170°C до 240°C. Однако уже при температуре 160°C требуется очень высокое давление азота (не менее 10 атм), чтобы обеспечить частицам магнитного материала и цинка кинетическую энергию, достаточную для подплавления их наружного слоя, что приводит к их значительной деформации и механическому разрушению частиц хрупкого магнитного материала. В результате на поверхности и внутри магнитов образуются многочисленные мелкие трещины, и его предел прочности на разрыв падает до 25-28 МПа.

С другой стороны, при температуре транспортирующего газа 250°C приходится значительно снижать давление азота (ниже 4 атм), поскольку энергия частиц становится настолько высокой, что приводит к нагреву магнитного материала выше 450°C, что снижает его магнитные характеристики из-за процесса термического разложения.

При этом плотность получаемых магнитов все равно падает ниже 6,3 г/см3 вследствие недостаточного сцепления частиц порошка, вызванного их низкой кинетической энергией, что приводит к падению магнитных и механических характеристик магнитов. Так, даже при оптимальном содержании цинка в смеси 8%, при температуре азота 250°C и его давлении 4 атм предел прочности на разрыв у образцов составила всего 32-35 МПа, а их остаточная магнитная индукция не превысила 0,72 Тл.