Результат интеллектуальной деятельности: СПОСОБ ОПТИМИЗАЦИИ ПРОФИЛЯ ЛОПАТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ПОДВИЖНОГО КОЛЕСА ТУРБОМАШИНЫ И ЛОПАТКА, ИМЕЮЩАЯ КОМПЕНСИРУЕМЫЙ ВЫСТУП

Вид РИД

Изобретение

Уровень техники

Настоящее изобретение относится к общей области изготовления лопатки из композиционного материала для подвижного колеса турбомашины.

В частности, предусмотренной областью применения является область подвижных лопаток газовых турбин для авиационных двигателей или промышленных турбин.

Ранее уже было предложено выполнение лопаток из композиционного материала, в частности из КМК (керамоматричный композиционный материал) для турбомашин. В частности, можно обратиться к документу FR 2939129, в котором описано изготовление лопатки турбомашины из композиционного материала, содержащей волокнистое усиление, уплотненное матрицей.

Известно, что металлические лопатки обладают свойствами механической прочности, которые значительно снижаются при высоких температурах, что требует оптимизации геометрического профиля этих лопаток в горячих зонах, а именно их пера, чтобы снизить механические напряжения, которым лопатки подвергаются во время работы.

В отличие от металлических лопаток лопатки из КМК обладают свойствами механической прочности, которые позволяют лучше выдерживать высокие температуры, что приводит к переходу критической зоны на уровень ее замка (которая является холодной частью). В результате появляются повышенные механические напряжения на уровне замка лопатки во время ее вращения.

Объект и сущность изобретения

Настоящее изобретение призвано устранить эти недостатки и предложить способ оптимизации профиля лопатки из композиционного материала, позволяющий снизить механические напряжения, которым подвергается лопатка во время работы.

В связи с этим объектом изобретения является способ оптимизации профиля лопатки из композиционного материала, содержащей перо, образованное множеством сечений лопатки, расположенных друг над другом в направлении, радиальном относительно колеса, замок, предназначенный для установки на диске колеса и продолженный стойкой, и площадку, расположенную между стойкой и пером, при этом замок соединяется со стойкой через шейку, при этом, согласно изобретению, способ содержит следующие этапы:

этап компенсации пера лопатки, на котором перо делят на секции, каждая из которых ограничена между нижним сечением и верхним сечением, и для каждой секции пера и заранее определенного режима вращения диска колеса вычисляют центробежную силу, действию которой подвергается секция, вычисляют момент аэродинамической силы, действующий на нижнее сечение секции, и вычисляют значения смещений для применения к центру тяжести секции в тангенциальном и продольном направлениях с целью устранения момента аэродинамической силы, действующего на нижнее сечение упомянутой секции; и

этап компенсации стойки лопатки, на котором вычисляют центробежную силу, действию которой подвергается участок лопатки, находящийся над шейкой и состоящий из пера, площадки и стойки, вычисляют момент аэродинамической силы, действующий на нижнее сечение стойки лопатки, и вычисляют значения смещений для применения к центру тяжести стойки лопатки в тангенциальном и продольном направлениях с целью устранения момента аэродинамической силы, действующего на нижнее сечение стойки лопатки.

Во время работы на лопатку одновременно действуют аэродинамические усилия, создаваемые потоком газов, проходящих через турбомашину, и центробежные усилия, связанные с вращением колеса. Этап компенсации пера согласно заявленному способу состоит в смещении (в тангенциальном и продольном направлениях) центров тяжести различных сечений пера, чтобы компенсировать момент изгиба, производимый аэродинамическими усилиями, за счет момента изгиба, производимого центробежными усилиями. В частности, аэродинамические усилия создают момент внизу пера. Смещая центры тяжести различных секций пера в том же направлении, в котором действуют аэродинамические усилия, создают момент, генерируемый центробежным усилием, который является противоположным моменту, производимому аэродинамическими усилиями.

Кроме того, аэродинамические усилия генерируют также момент на уровне стойки лопатки. Во время этапа компенсации стойки заявленный способ предусматривает компенсацию этого момента за счет момента изгиба, производимого центробежными усилиями, и позволяет, таким образом, достичь равновесия моментов на уровне стойки лопатки.

Создавая равновесие моментов одновременно на уровне низа пера и на уровне стойки лопатки, можно снизить механические напряжения, которым лопатка подвергается во время работы. В результате увеличивается срок службы лопатки и появляется возможность использовать материал более низкой (или более ограниченной) механической прочности в зоне замка лопатки, чем традиционные металлические материалы. Кроме того, оптимизация профиля стойки лопатки позволяет также оптимизировать ее массу и габариты.

Предпочтительно значения смещений для применения к центрам тяжести секций пера и к стойке лопатки сглаживают по всей высоте лопатки. Эта операция позволяет получить профиль пера, который не ухудшает аэродинамические характеристики лопатки.

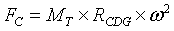

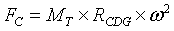

Центробежную силу, действующую на секцию пера, можно определить при помощи следующей формулы:

где МТ - масса секции пера, RCDG - расстояние между осью вращения диска и центром тяжести секции пера; и ω - скорость вращения диска на заданном режиме.

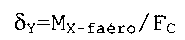

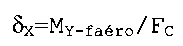

Значения смещений для применения к центру тяжести секции пера можно определить при помощи следующих формул:

δX=MY-faéro/FC

δY=MX-faéro/FC

где MX-faéro обозначает составляющую момента аэродинамической силы, действующую на нижнее сечение секции в продольном направлении; и MY-faéro - составляющая момента аэродинамической силы, действующая на нижнее сечение секции в тангенциальном направлении.

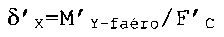

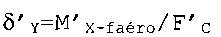

Точно так же значения смещений (δ'X, δ'Y) для применения к центру тяжести секции пера можно определить при помощи следующих формул:

δ'X=M'Y-faéro/F'C

δ'Y=M'X-faéro/F'C

где M'X-faéro обозначает составляющую момента аэродинамической силы, действующую на нижнее сечение стойки лопатки в продольном направлении; и M'Y-faéro - составляющая момента аэродинамической силы, действующая на нижнее сечение стойки лопатки в тангенциальном направлении.

Если лопатка содержит также выступ вблизи свободного конца пера, этап компенсации предпочтительно применяют для участка лопатки, состоящего из пера, площадки, стойки и выступа лопатки.

На этапе компенсации пера лопатки перо можно разделить на десять секций, каждая из которых проходит на 10% общей высоты пера.

Объектом изобретения является также лопатка из композиционного материала для подвижного колеса турбомашины, содержащая перо, образованное множеством сечений лопатки, расположенных друг над другом в направлении, радиальном относительно колеса, замок, предназначенный для установки на диске колеса и продолженный стойкой, и площадку, расположенную между стойкой и пером, при этом перо соединяется со стойкой через шейку, в которой, согласно изобретению, координаты центра тяжести стойки лопатки в ортогональной системе координат (O, X, Y, Z) определяют при помощи следующих формул:

D'X=DX+δ'Х

D'Y=Dy+δ'Y

D'Z = DZ

где DX, DY и DZ обозначают координаты центра тяжести стойки лопатки без компенсации;

δ'X и δ'Y - значения компенсации стойки, получаемые при помощи следующих формул:

δ'X=M'Y-faéro/F'C

δ'Y=M'X-faéro/F'C

где M'X-faéro - составляющая момента аэродинамической силы, действующая на нижнее сечение стойки лопатки в продольном направлении (Х); и

M'Y-faéro - составляющая момента аэродинамической силы, действующая на нижнее сечение стойки лопатки в тангенциальном направлении.

Краткое описание чертежей

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве неограничительного примера, со ссылками на прилагаемые чертежи, на которых:

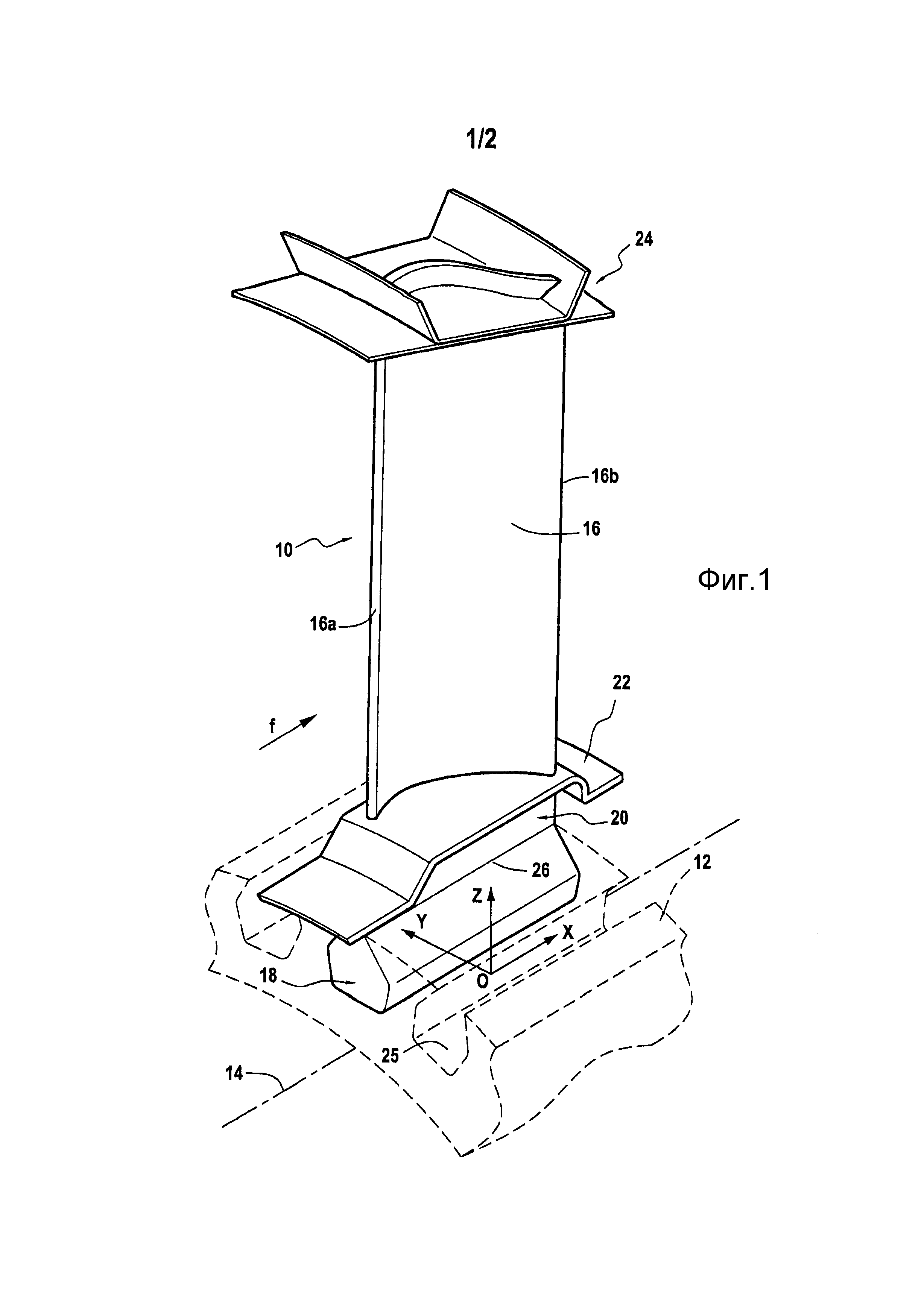

Фиг.1 - схематичный вид в перспективе примера лопатки, для которой применяют заявленный способ.

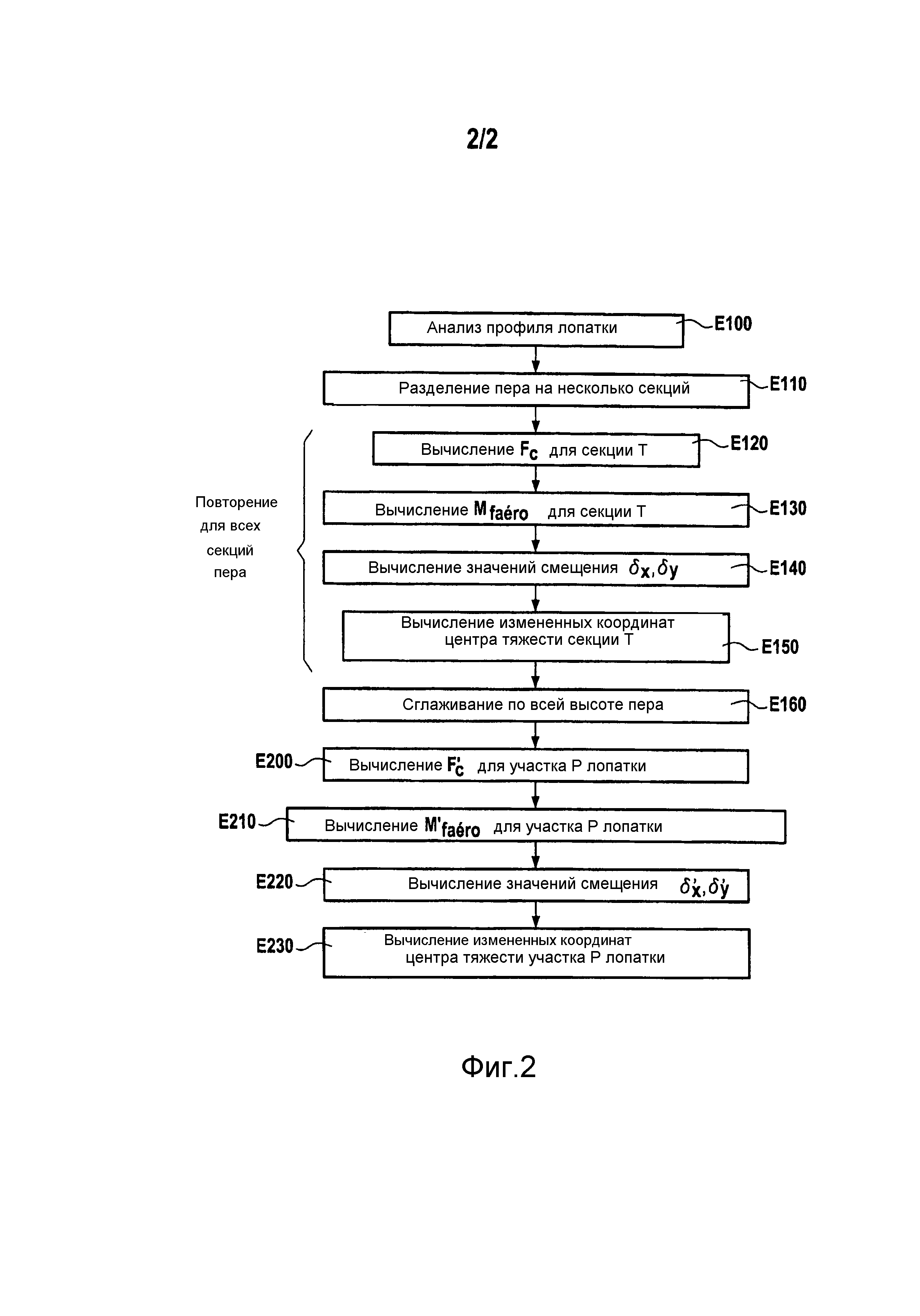

Фиг.2 - последовательные этапы способа оптимизации профиля лопатки в соответствии с изобретением.

Подробное описание варианта выполнения

Изобретение можно применять для разных типов лопаток турбомашин, в частности для лопаток компрессора и для лопаток турбины различных корпусов газовых турбин, например для показанной на фиг.1 лопатки подвижного колеса турбины низкого давления.

Лопатка 10, показанная на фиг.1, предназначена для установки на диске 12 подвижного колеса с центром на продольной оси 14 турбомашины. Это подвижное колесо имеет три перпендикулярные оси, образующие ортогональную систему координат (O, X, Y, Z) с продольной осью Х (параллельной продольной оси 14 турбомашины), тангенциальной осью Y и радиальной осью Z, при этом начало О отсчета системы координат сцентрировано на продольной оси 14 турбомашины.

Как известно, лопатка 10 содержит перо 16, замок 18, образованный частью большей толщины, например, имеющей форму каплевидного утолщения, и продолженный стойкой 20, внутреннюю площадку 22, расположенную между стойкой и пером, и наружную площадку или выступ 24 вблизи свободного конца пера. Лопатка состоит из множества сечений лопатки, расположенных друг над другом вдоль радиальной оси Z.

Перо 16 проходит по радиальной оси Z между площадкой 22 и выступом 24 и имеет, в поперечном разрезе, изогнутый профиль переменной толщины между его передней кромкой 16а и его задней кромкой 16.

Лопатку 10 устанавливают на диске 12 посредством посадки замка 18 в гнездо 25 соответствующей формы, выполненное на периферии диска. Замок 18 соединяется со стойкой через шейку 26.

Своим внутренним радиальным концом перо 16 соединяется с площадкой 22, которая ограничивает изнутри контур прохождения газового потока в турбине. Своим наружным радиальным концом перо 16 соединено с выступом 24, который ограничивает снаружи контур прохождения газового потока в турбине.

Лопатка 10 выполнена из композиционного материала, например из КМК. Можно обратиться к документу FR 2939129, в котором описан пример изготовления такой лопатки.

Во время работы на эту лопатку действуют, с одной стороны, аэродинамические усилия, создаваемые потоком газов, проходящих через турбину, и, с другой стороны, центробежные усилия, связанные с вращением подвижного колеса 12 вокруг продольной оси 14. Эти усилия (аэродинамические и центробежные) генерируют, в частности, моменты изгиба на уровне нижней части пера (то есть вблизи площадки 22), а также на уровне шейки 26, соединяющей замок 18 со стойкой 20.

Согласно изобретению предусмотрена оптимизация профиля лопатки для получения равновесия между моментами изгиба, производимыми аэродинамическими усилиями, и моментами изгиба, производимыми центробежными усилиями. Эту оптимизацию осуществляют для конкретной фазы полета, которая характеризуется, в частности, заданным режимом вращения ω диска колеса.

В основном оптимизация профиля лопатки состоит в смещении в тангенциальном и продольном направлениях центров тяжести различных сечений лопатки, чтобы получить такое равновесие. В идеале, если оптимизация является оптимальной, на сечения больше не действуют напряжения изгиба, а только напряжения растяжения (центробежные усилия).

На фиг.2 представлены различные этапы способа в соответствии с изобретением для оптимизации профиля лопатки. Эти этапы осуществляют при помощи соответствующей программы вычисления. Они включают в себя этапы компенсации пера лопатки и этапы компенсации стойки лопатки. Пример применения этого способа будет описан ниже.

На первом этапе Е100 способа в вычислительную программу вводят значения, касающиеся геометрического профиля лопатки, ее размеров и ее массы.

Для реализации компенсации пера лопатки его сначала геометрически делят вдоль радиальной оси Z на несколько секций Т, при этом каждая секция Т ограничена между нижним сечением лопатки и верхним сечением лопатки (этап Е110). Например, выбирают десять секций Т, каждая из которых проходит на 10% общего радиального расстояния, отделяющего выступ от площадки лопатки.

Каждой определенной таким образом секции лопатки соответствуют масса МТ секции и координаты (CX, CY, CZ) центра тяжести этой секции в предварительно определенной ортогональной системе координат (O, X, Y, Z).

Для каждой секции пера Т и для заданного режима вращения ω диска колеса вычисляют (этап Е120) центробежную силу FC, действующую на секцию. Это вычисление производят при помощи следующего уравнения:

,

,

где RCDG обозначает расстояние между осью вращения диска и центром тяжести секции пера (то есть RCDG соответствует значению CZ).

Параллельно с этим этапом Е120 вычисляют (этап Е130) момент Mfaéro аэродинамических усилий, действующий на нижнее сечение этой же секции Т пера, и, в частности, составляющие этого момента MX-faéro в продольном направлении и MY-faéro в тангенциальном направлении. Это вычисление производят на основании аэродинамических усилий, вычисленных при помощи соответствующей программы, и расстояния между центром аэродинамического давления рассматриваемой секции и нижним сечением этой секции.

На основании данных FC, MX-faéro и MY-faéro во время этапа Е140 можно вычислить значения смещений для применения к координатам (CX, CY, CZ) центра тяжести рассматриваемой секции Т пера.

В частности, эти значения смещения вычисляют таким образом, чтобы компенсировать (то есть аннулировать) момент Mfaéro аэродинамических усилий, действующих на нижнее сечение секции Т пера, и получают при помощи следующих уравнений:

δX=MY-faéro/FC

δY=MX-faéro/FC

где δХ и δY являются значениями смещения для применения соответственно к координатам СХ и CY центра тяжести секции Т пера.

На следующем этапе Е150 вычисляют измененные координаты (C'X, C'Y, C'Z) в системе координат (O, X, Y, Z) для центра тяжести секции Т пера при помощи следующих уравнений:

C'X=CX+δ'Х

C'Y=Cy+δ'Y

C'Z=CZ

Вышеуказанные этапы Е120-Е150 повторяют для всех секций Т пера, начиная от верхней секции (то есть секции, находящейся вблизи выступа лопатки) и опускаясь до нижней секции (то есть секции, находящейся вблизи площадки). По завершении этих этапов получают измененные координаты для центров тяжести всех секций пера. Таким образом оптимизируют профиль пера для заданной фазы полета.

Предпочтительно на дополнительном этапе Е160 все полученные таким образом измененные координаты (C'X, C'Y, C'Z) сглаживают по всей высоте пера. Эту операцию можно осуществлять при помощи любого известного метода сглаживания. Она позволяет добиться выравнивания центров тяжести различных секций пера на кривой, которая не будет отрицательно влиять на аэродинамические характеристики пера.

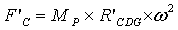

После этих этапов аналогично осуществляют компенсацию стойки лопатки. На первом этапе Е200 вычисляют центробежную силу FC, действию которой подвергается участок Р лопатки, включающий в себя перо, площадку и стойку (то есть все, что находится над шейкой лопатки). Эту центробежную силу F'C вычисляют при помощи следующего уравнения:

,

,

где МР является массой участка Р лопатки, R'CDG обозначает расстояние между осью вращения диска и центром тяжести секции этого участка Р лопатки и ω является скоростью вращения диска на заданном режиме.

Следует отметить, что, если лопатка содержит выступ, оснащенный уплотнительными гребешками (как показано на фиг.1), участок Р лопатки будет включать в себя все, что находится над шейкой лопатки, то есть перо, стойку, площадку, выступ и его гребешки.

Вычисляют (этап Е210) момент M'faéro аэродинамических усилий, действующий на нижнее сечение стойки лопатки, и, в частности, составляющие этого момента M'X-faéro в продольном направлении и M'Y-faéro в тангенциальном направлении. Это вычисление производят при помощи соответствующей программы аналогично моделированию на описанном выше этапе 130.

На основании этих данных F'C, M'X-faéro и M'Y-faéro во время этапа Е220 можно вычислить значения смещений δ'X, δ'Y для применения соответственно к координатам D'X и D'Y центра тяжести стойки лопатки. Эти значения смещения (называемые также значениями компенсации стойки) вычисляют таким образом, чтобы компенсировать момент M'faéro аэродинамических усилий, при помощи следующих уравнений:

δ'X=M'Y-faéro/F'C

δ'Y=M'X-faéro/F'C

При этом центр тяжести стойки лопатки будет иметь следующие измененные координаты (D'X, D'Y, D'Z) в системе координат (O, X, Y, Z):

D'X=DX+δ'Х

D'Y=Dy+δ'Y

D'Z=DZ

где DX, DY, DZ являются координатами центра тяжести стойки лопатки в системе координат (O, X, Y, Z) без компенсации.

На основании этих вычисленных значений смещения и координат центров тяжести стойки лопатки и различных секций Т пера на этапе Е230 вычисляют измененные координаты для центра тяжести участка Р лопатки, расположенного над шейкой, так же, как и на этапе Е150.

Пример применения

В этом примере лопатка является лопаткой турбины низкого давления турбомашины, выполненной из КМК.

Для осуществления компенсации пера такой лопатки его делят геометрически на десять секций пера, каждая из которых проходит на 10% общей радиальной высоты, отделяющей выступ от площадки лопатки.

В нижеследующей таблице приведены значения смещения для применения к координатам центра тяжести секции пера, расположенной между 90% и 100% общей радиальной высоты пера, во время компенсации пера (этапы Е100-Е160). Эта секция является верхней секцией, которая находится непосредственно вблизи выступа лопатки.

Компенсация секции пера, расположенной между 90% и 100%

|

Таким образом, для секции пера, расположенной между 90% и 100% общей радиальной высоты пера, положение центра тяжести этой секции пера необходимо переместить (по отношению к ее первоначальным координатам) на +0,61 мм в направлении Х и на +0,076 мм в направлении Y.

Необходимо отметить, что для этой секции пера, расположенной между 90% и 100% общей высоты пера, для вычисления действующей на нее центробежной силы учитывают массу расположенного над ней выступа (в дополнение к массе секции). Точно так же при вычислении положения центра тяжести этой секции учитывают присутствие этого выступа.

Значения смещения для применения к другим секциям пера вычисляют таким же образом, поэтому подробное описание этого вычисления опускается. В частности, вычисляют значения смещения для секции пера, расположенной между 80% и 90% общей радиальной высоты пера, затем для секции, расположенной между 70% и 80%, затем для секции, расположенной между 60% и 70% и т.д., до последней секции, расположенной между 0% и 10%.

Для этой же лопатки в нижеследующей таблице приведены значения смещения для применения к координатам центра тяжести участка Р лопатки, включающего в себя перо, площадку, стойку и выступ (то есть все, что находится выше шейки), во время компенсации стойки (этапы Е200-Е230).

Компенсация участка Р лопатки над шейкой

|

Таким образом, для участка Р лопатки, включающего в себя перо, площадку, стойку и выступ, положение центра тяжести этого участка лопатки необходимо переместить (по отношению к его первоначальным координатам) на +1,73 мм в направлении Х и на +2,48 мм в направлении Y.

Следует отметить, что эти компенсации пера и участка лопатки, расположенного над шейкой, вычисляют для заданного режима вращения колеса, то есть для конкретной фазы полета. Такие вычисления можно производить для нескольких заданных режимов вращения (и, следовательно, для нескольких фаз полета) и вычислять среднее значение для всех полученных данных.