ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА

Вид РИД

Изобретение

Изобретение относится к деревоперерабатывающей промышленности, к технологии получения древесноволокнистых материалов, используемых для производства плит.

Известны способы изготовления древесноволокнистых плит на основе древесного волокна и карбамидной или фенолформальдегидной смолы при содержании смолы до 10% - С.П. Ребрин, Е.Д. Мерсов, В.Н. Евдокимов. «Технология древесноволокнистых плит», М.: Лесная промышленность, 1982. Недостатками этих способов являются их низкие физико-механические показатели, низкая водостойкость и выделение при изготовлении и эксплуатации токсичных веществ, например формальдегида, что резко ограничивает области применения древесноволокнистых плит.

Известен способ изготовления древесноволокнистых плит сухого формования, включающий пропарку древесной щепы, обработку ее функциональной добавкой, размол на волокно, сушку волокна, смешивание его со связующим с последующим формованием древесноволокнистого ковра и горячим прессованием, по которому с целью сокращения потерь осмоленного волокна при формовании ковра используют расплав талового пека, которым обрабатывают щепу после пропарки - авторское свидетельство СССР №1516357, кл. B27N 3/04, опубл. в 1989. В качестве связующего используется фенолформальдегидная смола. Использование фенолформальдегидной смолы приводит к выделению формальдегида из материала при его производстве и эксплуатации.

Известен способ приготовления связующего - патент РФ на изобретение №2186816 «Способ обработки таллового масла», опубл. 10.08.2002, согласно которому осуществляют одноступенчатый нагрев таллового масла до температуры 190-220°С при поддержании этой температуры в течение 15-40 мин и при одновременном барботировании таллового масла воздухом.

Наиболее близким по своей технической сущности к предлагаемому изобретению является способ по патенту РФ на изобретение №2076125 «Древесноволокнистый материал, способ изготовления древесноволокнистого материала и способ приготовления связующего для древесноволокнистого материала», опубл. 27.03.1997. Способ изготовления плиты из древесноволокнистого материала включает операции приготовления композиции из древесного волокна и связующего, горячего прессования композиции, причем в качестве связующего используют аддукт окисленного в присутствии органического растворителя гидролизного лигнина и аммиака. Древесноволокнистый материал содержит компоненты при следующем соотношении, мас.%:

|

Недостатком данного способа является недостаточная экологическая безопасность, а также недостаточно высокие физико-механические показатели,

Задачей предлагаемого изобретения является повышение экологической безопасности, улучшение физико-механических характеристик, гидрофобности, устойчивости к воздействию окружающей среды и долговечности, низкая себестоимость.

Для решения поставленной задачи предлагается использовать древесноволокнистый материал для плит, который, как и прототип, содержит древесное волокно и связующее.

В отличие от прототипа в качестве древесного волокна используется целлюлозосодержащее сырье, а в качестве связующего используется окисленное талловое масло из лиственных или смешанных пород при следующем соотношении, мас.%:

|

Способ изготовления плит из древесноволокнистого материала осуществляется методом формования, который, как и прототип, включает операции приготовления композиции из древесного волокна и связующего, горячего прессования и термообработки.

В отличие от прототипа термообработку древесноволокнистого материала проводят при 165±5°С в течение 3-4 часов. Причем в качестве связующего используется окисленное талловое масло, получаемое путем одноступенчатого нагрева таллового масла до температуры 190±5°С при непрерывном его барботировании воздухом под давлением до 3 кгс/см2 в течение 4-5 часов.

Сущность предлагаемого изобретения заключается в том, что реализация отличительных признаков позволяет получить высококачественный продукт. То есть в результате химической реакции между целлюлозосодержащим сырьем (однолетние травы, целлюлозосодержащие отходы, образовавшиеся при лесозаготовках, переработке древесины) и связующим - окисленным таловым маслом из лиственных или смешанных пород, получаем сверхтвердый и экологически чистый растительный полимер, который превосходит традиционные древесноволокнистые плиты по физико-механическим характеристикам, гидрофобности, устойчивости к воздействию окружающей среды и долговечности.

Технический результат, на достижение которого направлено изобретение, состоит в улучшении качества, в повышении физико-механических характеристик, например твердости древесноволокнистых материалов для плит, а также повышении экологической безопасности для человека и окружающей среды в процессе изготовления и использования плит, рациональном природопользовании.

Заявленный способ осуществляют следующим образом.

Способ изготовления плит из древесноволокнистого материала осуществляли методом формования, при котором осуществлялась операция приготовления композиции из древесного волокна и окисленного таллового масла из лиственных или смешанных пород при следующем соотношении, мас.%:

|

Такое соотношение целлюлозосодержащего сырья и окисленного таллового масла является оптимальным, так как эксперименты показали, что если окисленного таллового масла взять больше 10% от массы древесноволокнистого материала для плит, то реагирует с целлюлозосодержащим сырьем 6-10% окисленного таллового масла, остальное талловое масло после термообработки либо выгорает, либо остается в виде затвердевшей массы (лака) на поверхности плиты. Если взять окисленного таллового масла меньше 6% от массы плиты, то не произойдет склейки целлюлозосодержащего сырья и в итоге древесноволокнистый материал для плит будет рыхлым и хрупким.

Затем производят горячее прессование приготовленной композиции, после чего проводят термообработку при 165±5°С в течение 3-4 часов.

При этих условиях достигаются наилучшие показатели физико-механических характеристик. Древесноволокнистый материал для плит приобретает наилучшую прочность, увеличивается плотность материала на 12-17% по отношению к плотности древесноволокнистого материала для плит, полученного после горячего прессования.

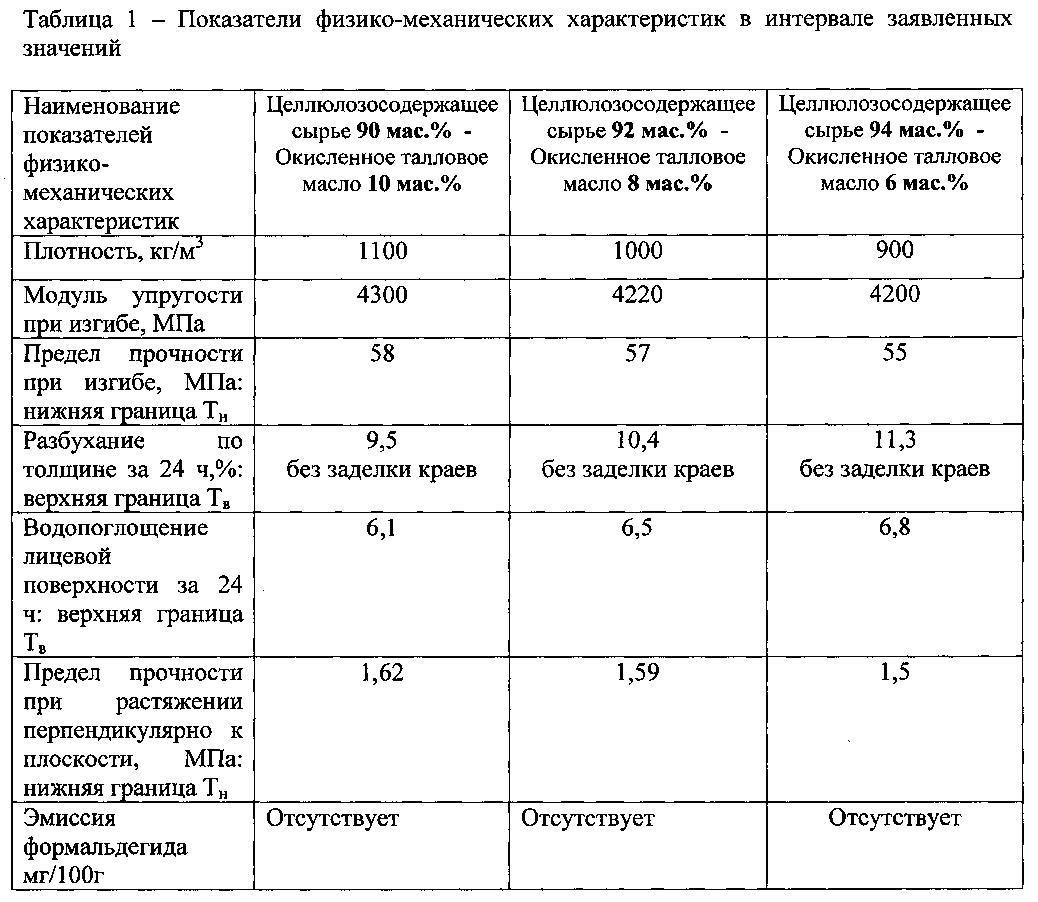

В таблице 1 проиллюстрирована возможность достижения технического результата во всем заявленном интервале значений, а именно при содержании в материале целлюлозосодержащего сырья 90 мас. % - 94 мас. % и окисленного таллового масла 6 мас. % - 10 мас. %.

По результатам экспериментов выявили, что при термообработке прочность и плотность древесноволокнистого материала для плит сначала повышается благодаря реакции «молекулярной сшивки» между волокнами, а затем, после достижения максимального значения, снижается, так как идет обратный процесс - термическая деструкция химических связей, что приводит к снижению не только прочности, но и водостойкости обработанного древесноволокнистого материала для плит вплоть до их разрушения. Продолжительность термообработки древесноволокнистого материала для плит более 5 часов экономически нецелесообразна, так как показатели прочности и влагостойкости достигают наилучших значений и стабилизируются к 3-4 часу термообработки. Исходя из результатов проведенных исследований установили минимальную достаточную продолжительность термообработки древесноволокнистого материала для плит - 3 часа. После трехчасовой термообработки получаем плиты с наилучшими показателями физико-механических характеристик.

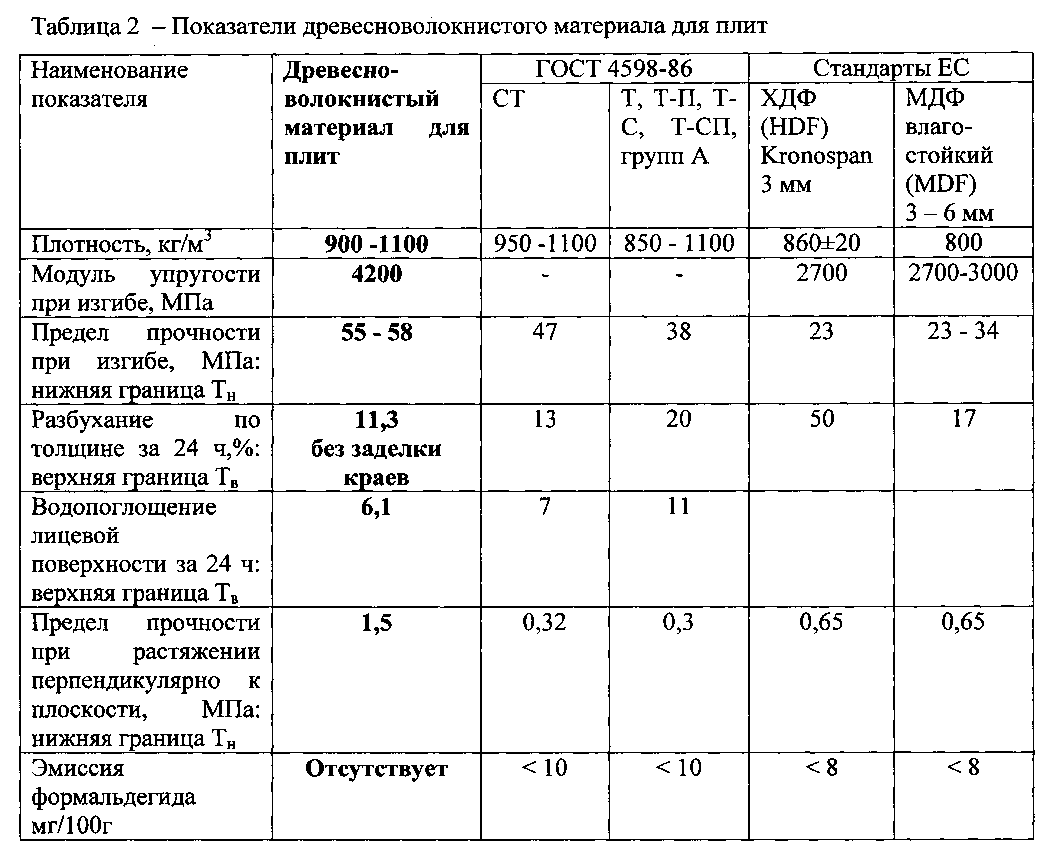

Качественные показатели полученного при рассмотренных условиях древесноволокнистого материала для плит и показатели известных материалов приведены в таблице 2.

Связующее, окисленное талловое масло, получают путем одноступенчатого нагрева таллового масла до температуры 190±5°С при непрерывном его барботировании воздухом под давлением до 3 кгс/см2 в течение 4-5 часов.

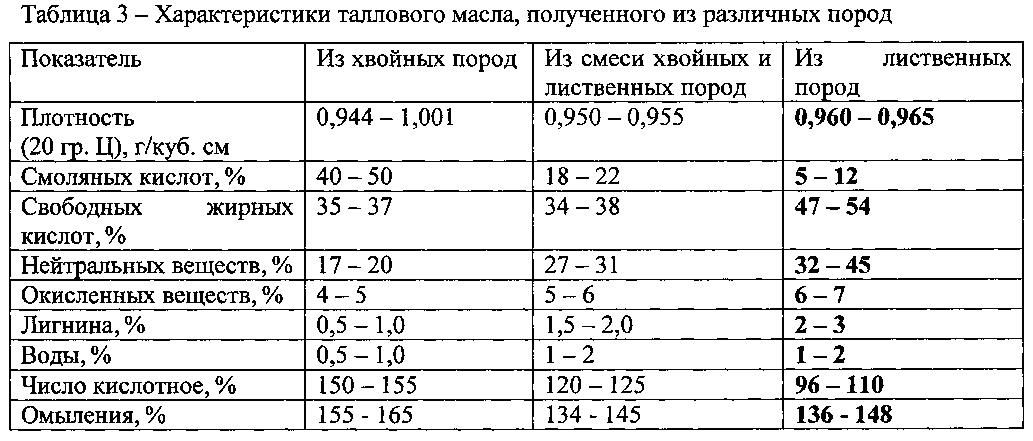

В качестве исходного материала используется талловое масло лиственных пород либо талловое масло смешанных пород, которые имеют характеристики, представленные в таблице 3. Эти масла значительно дешевле, чем талловое масло хвойных пород.

Например, в качестве исходного материала использовано сырое талловое масло из лиственных пород (ТУ 13-0281078-119-89 и ТУ 2453-022-00253497-2005), содержащее высших жирных кислот 47, смоляных кислот 5, нейтральных веществ 32 и воды - 1%.

Сырое талловое масло помещают в реактор, производят одноступенчатый нагрев до температуры 190°С. В процессе нагрева испаряется вся вода. Достигнутую температуру поддерживают в течение 5 часов при этом с помощью компрессора подают воздух под давлением 3 кгс/см2, осуществляя барботирование масла. Полученный продукт обработки таллового масла содержит 70% димерных производных.

Для решения поставленной задачи и для экспериментального доказательства эффективности способа проводили сравнительные испытания различных режимов изготовления связующего.

Использование более низких температур (менее 190°С) значительно увеличивает время димеризации, снижается содержание в конечном продукте димерных производных (15-20%), либо наблюдается их отсутствие. В конечном итоге снижается качество продукта. Такой же результат имеет место при выдержке таллового масла и его барботажа под давлением 3 кгс/см2 при температуре 190±5°С менее 4-х часов.

Увеличение температуры от 196°С до 220°С приводит к увеличению энергозатрат. Кроме того, при повышении температуры от 221°С возникает опасность возгорания таллового масла.

При нагреве таллового масла до температуры 190±5°С и барботировании таллового масла воздухом при увеличении давления до 4 кгс/см2 в течение 4 часов образуется вспенивание таллового масла, что ухудшает качество конечного продукта.

Итак, в результате осуществления предлагаемого способа получаем древесноволокнистый материал для плит, представляющий собой поперечно-сшитую полимерную структуру, имеющую микропористое строение, что обеспечивает способность материала «дышать».

Анализ качественных показателей получаемого древесноволокнистого материала для плит показывает, что материал для изготовления плит с использованием связующего - окисленного таллового масла - обладает повышенными физико-механическими свойствами, т.е. имеет большую прочность на излом, обладает повышенной гидрофобностью, долговечностью и устойчивостью к окружающей среде. Исследования полученного предлагаемым способом древесноволокнистого материала для плит показали полное отсутствие выделения токсичных химических соединений, характерных для традиционных плитных материалов - фенола, формальдегида и др. Поэтому предлагаемый древесноволокнистый материал для плит можно использовать в качестве строительного и мебельного материала для жилых помещений (таблица 2).

Таким образом, предлагаемое изобретение решает поставленную задачу - повышена экологическая безопасность, получаемый древесноволокнистый материал для плит имеет низкую себестоимость при хороших физико-механических характеристиках материала.

Способ может быть реализован в промышленных условиях, с использованием типового оборудования и недорогого сырья, что позволяет сделать вывод о соответствии изобретения критерию «промышленная применимость».