Результат интеллектуальной деятельности: СПОСОБ МОДИФИКАЦИИ ПОЛИМЕРОВ И БЛОК-СОПОЛИМЕРОВ

Вид РИД

Изобретение

Модификацию полимеров и блок-сополимеров и прививку соответствующего агента проводят постадийно в реакторе-смесителе, а затем в реакторе-экструдере. Изобретение относится к способам модификации термопластичного полимера и способу получения функциональных термопластичных полимеров, проводимых в реакторе и экструдере с множеством реакционных зон. При этом каждая реакционная зона имеет средства для ввода реагентов, смешения реагентов с полимером и для удаления побочных продуктов или непрореагировавших реагентов.

Известно, что в большинстве применений полиолефины, имея, по существу, аполярный характер, проявляют недостаточную совместимость с различными полярными или полимерными или неполимерными субстратами. Для решения этой проблемы и применяют различного рода прививки. Причем реакция прививки, которую проводят в оборудовании для обработки расплава, например, в одно- или многочервячных экструдерах, машинах для пластификации каучука, смесителях Бенбери, Брабендери, в валковых мельницах и тому подобное, включает в себя хорошо известную технологию, и она широко освещена в технической литературе. Также хорошо известны реакции последующей прививки с графт-полимерами.

Введение функциональных групп карбоновых кислот и/или их производных в полиолефиновую основу улучшает свойства совместимости и возможность взаимодействия и образования адгезионных связей с различными полярными и неполярными субстратами, например полиамиды, полимеры этиленовой группы, сополимеры винилового спирта, и с различными наполнителями и с металлическими поверхностями.

Введение кислотных или ангидридных функциональных множеств улучшает адгезионные свойства и совместимость с вышеприведенными субстратами, начиная с сополимеров этилен-ненасыщенных эфиров, таких как этилен-винилацетат, которые проявляют определенную полярность уже с самого начала. Модифицированные полимеры, имеющие такие свойства, используются также в качестве связующих в области многослойных композиционных материалов, которые могут быть получены посредством методов со-экструзии.

В действительности, как известно, при использовании модифицированных полимеров в качестве промежуточного клеящего вещества и совмещающего слоя многослойные структуры могут быть получены из плохо совместимых полимеров, таких как, например, сополимеры, полиолефин/нейлон или полиолефин/этилен-виниловый спирт. Как известно, в таких структурах отсутствие токсичности, свариваемость и непроницаемость, типичные для полиолефинов, связаны с кислородными и диоксид-углеродными барьерными свойствами, типичными для полиамидов, сополимеров этилен-винилового спирта и т.д., что таким образом дает возможность продукту сохраняться в неизменном виде в течение долгого времени.

Серьезные недостатки, с которыми сталкиваются, когда пытаются модифицировать полимеры посредством прививки экструзией, включают явление деградации и термомеханического смешивания полимерных цепей (механохимические реакции) благодаря высоким сдвигающим усилиям, которым подвергается полимер.

Использование полимеров содержащих больше или меньше значительных количеств радикальных ингибиторов резко уменьшает такие деформации. Однако присутствие таких стабилизирующих реагентов, кроме сохранения степени прививки и других условий требует использования больших количеств радикальных инициаторов и приводит к появлению в полимере больших количеств побочных продуктов (исходя из разложения инициатора и из реакций, которым подвергается стабилизирующий реагент), которые трудно удалить, могут являться токсичными и часто обладают неприятным запахом.

Недавно было предложено много способов с целью преодоления вышеупомянутых недостатков, среди них способ, раскрытый в патенте США N 4762890, относится к свободно радикальному способу прививки малеинового ангидрида полиэтилену, выполненному внутри двухчервячного экструдера, при подаче растворов малеинового ангидрида и пероксида в полярном растворителе на полимер, находящийся в расплавленном состоянии.

Однако использование полярного растворителя, необходимого для хорошей растворимости малеинового ангидрида, включает в себя в качестве главного недостатка неизбежное присутствие воды в используемых полярных растворителях. Присутствие воды может вызвать гидратацию и, следовательно, раскрытие ангидридного кольца с образованием соответствующей дикарбоновой кислоты. Более того, используемый растворитель должен быть полностью удален из модифицированного полимера для того, чтобы предотвратить выделение плохих запахов.

В патенте США 3862265, принятом за более близкий аналог, описан процесс модификации реологических и химических свойств полимера. Такой способ включает стадии введения термопластичного полимера в экструдер-реактор, подачи полимера в начальную реакционную зону, где происходит контактирование полимера с одним или более мономеров, свободно радикальным инициатором или их комбинацией. Далее следуют стадии подачи полимера в зону очистки, имеющей пониженное давление, в которой удаляют или нейтрализуют летучие примеси, образующиеся в результате очистки на предшествующей стадии. Полученный полимер можно перемещать из зоны очистки в последующую реакционную зону с дополнительной последующей очисткой или нейтрализацией полимера. Полученный таким образом очищенный полимер затем выводят.

Указано, что последующая реакция в экструдере-реакторе, особенно такие реакции, как этерификация, нейтрализация, амидирование и имидирование, может модифицировать полимеры, содержащие графт-мономер.

В патенте США № 4320019 описано получение добавок, которые представляют собой продукты реакции сополимеров этилена, С3-С8 альфа-олефинов и полиенов, которые сначала вступают в реакцию в масляном растворе с композициями олефиновой и карбоновой кислот, а затем с амином. Реакцию сополимера с кислотными композициями проводят при таких температурах и условиях, чтобы исключить уменьшение молекулярной массы. Указано, что не вступившие в реакцию материалы можно удалить путем десорбции под вакуумом из масляного раствора. Реакцию с амином обычно проводят в растворителе на последующих стадиях.

В патенте США № 3177269 сообщается, что, для того чтобы ограничить деградацию полимера, пероксид и прививаемый мономер следует добавить к расплавленному полимеру, при этом смесь должна быть размягчена внутри экструдера.

В патенте США № 4612155 для вышеизложенной цели уменьшения явления деградации, полимер, который подлежит прививке, подается в смеси с незначительным количеством второго полимера, при этом последний характеризуется тем, что он имеет очень низкую вязкость, меньше чем 50% от вязкости основного полимера.

В патенте США № 4670173 описано получение в условиях, свободных от растворителя, или на основе раствора, которые представляют собой продукт реакции (D) продукта реакции ацилирования, (F) полиамина и (G) монофункциональной кислоты. (D) продукт реакции ацилирования получают путем реакции (А) гидрированного блок-сополимера и (В) альфа-бета олефин-ненасыщенного карбонового реагента в присутствии (С) свободно-радикальных инициаторов. Реакцию, свободную от растворителя, можно проводить в экструдере с высокой механической энергией для достижения необходимого разрыва цепи, хотя такое обычно нежелательно. Продукт (D) реакции ацилирования растворяют в растворе, отделяют и сушат, причем желательно с удалением непрореагировавшего карбонового агента (В), например, посредством вакуумной десорбции.

Аналогично патент США № 4749505 направлен на получение составов посредством обработки расплава через реакцию и одновременную деструкцию сополимеров этилена, содержащих С3-С8 альфа-олефины и, возможно, несопряженные диолефины. Реакцию для обработки расплава проводят в атмосфере азота и в присутствии инициатора свободно-радикальной полимеризации, с одновременной привитой сополимеризацией ненасыщенных карбоновых кислот, или азотсодержащих мономеров. Если осуществляют привитую сополимеризацию карбоновой кислоты, то последующую реакцию с амином или оксикомпонентом можно проводить с неразбавленным привитым сополимером в отдельной реакционной емкости.

Предлагаемый новый способ модификации термопластичных полимеров, прежде всего малеинового ангидрида на полимерные цепи, делает возможным достижение резкого уменьшения явления деградации и реакций сшивания при использовании реактора-смесителя и обычного одно или двух червячного экструдера с вращающимися червяками конвейерного типа и использовании полимеров, не содержащих стабилизирующих реагентов. Последний факт дает возможность получать более чистые модифицированные полимеры.

Такой процесс, по существу, состоит в подаче в реактор полимера, подвергаемого прививке, в любом виде, например в виде таблеток, порошка, хлопьев, чешуек, гранул и т.д. В этот реактор вводят также прививаемый агент. Причем прививаемый агент вводят в составе раствора или расплава, при этом растворитель является носителем для прививаемого агента. В реакторе устанавливают температуры ниже температуры плавления прививаемого полимера на 10-40°C. Реакция протекает в реакторе в течение времени, достаточного для того, чтобы дать возможность прививаемому агенту распределиться по поверхности полимера и одновременно большей частью гомогенизироваться с той же поверхностью. При этом выводятся нежелательные побочные продукты реакции. Затем, подготовленный таким образом полимер подают в одно или двух червячный экструдер, снабженный червячными элементами конвейерного типа, в течение достаточного периода времени для того, чтобы обеспечить возможность полимеру расплавиться и одновременно гомогенизироваться. Экструдер работает при переменных температурных градиентах вдоль продольной оси, начиная со значения температуры, которое, по крайней мере, равно температуре плавления прививаемого полимера и до достижения значений на 10-40°C выше температуры плавления прививаемого полимера. При этом через специальные отверстия в экструдере выводятся нежелательные побочные вещества. Далее на выходе из экструдера получают готовый привитой полимер.

При выполнении способа прививки по настоящему изобретению получают не очень много деградированных полимеров. Основная масса получаемого полимера наделена чрезвычайно хорошей силой сцепления для полимерных субстратов, также как и для металлических субстратов, и проявляют высокие сцепные свойства к различным наполнителям. Они могут обеспечить пленки с хорошими оптическими свойствами, при этом еще и с низким уровнем дефектов. Они улучшают свойства совместимости и возможность взаимодействия и образования адгезионных связей с различными полярными и неполярными субстратами, например полиамиды, полимеры этиленовой группы, сополимеры винилового спирта, и с различными наполнителями и с металлическими поверхностями. Введение кислотных или ангидридных функциональных множеств улучшает адгезионные свойства и совместимость с вышеприведенными субстратами, начиная с сополимеров этилен-ненасыщенных эфиров, таких как этилен-винилацетат, которые проявляют определенную полярность уже с самого начала. Модифицированные полимеры, имеющие такие свойства, используются также в качестве связующих в области многослойных композиционных материалов, которые могут быть получены посредством методов со-экструзии. Это делает их подходящими для вышеприведенных применений.

На основе вышесказанного, настоящее изобретение относится к способу модификации полимеров прививкой выбранных из группы ангидридов карбоновых кислот который, в сущности, включает следующие стадии:

a) подачу полимера, подвергаемого прививке, и прививаемого агента, растворенного в носителе, в реактор, в котором температуру поддерживают при значении на 10-40°C ниже, чем температура плавления полимера;

b) удаление примесей восходящим потоком из реактора-смесителя;

c) подачу подготовленной массы из реактора-смесителя в экструдер, в котором температуру поддерживают при значении на 10-40°C выше, чем температура плавления полимера;

d) удаление примесей восходящим потоком из экструдера;

e) протекание привитого полимера в расплавленном состоянии через головку, установленную на конце экструдера, причем:

I) полимер, подвергаемый прививке, не содержит стабилизаторов;

II) полимер, подвергаемый прививке, подают в любом виде, например в виде таблеток, микрогранул, порошка, хлопьев, чешуек, гранул;

III) прививаемый агент вводится в реактор в составе раствора. Прививаемый агент из ненасыщенных алифатических карбоновых кислот выбирается из группы, в которую входят фумаровая кислота, фталевая кислота, малеиновая кислота, итаковая кислота или ангидриды карбоновых кислот.

Вся реакционная масса протекает сначала в реакторе-смесителе в течение времени, достаточного для того, чтобы дать возможность прививаемому агенту распределиться по поверхности полимера и одновременно большей частью гомогенизироваться с той же поверхностью. Далее вся реакционная масса должна протекать через экструдер, снабженный червячными элементами конвейерного типа, в течение времени, достаточного для того, чтобы дать возможность полимеру расплавиться и полностью гомогенизироваться с прививаемым агентом. Еще одной характерной особенностью данного изобретения является то, что прививаемый агент вводят в составе раствора, при этом растворитель является носителем для прививаемого агента.

Изобретение состоит в проведении последовательных реакций в реакторе-смесителе, а затем в экструдере-реакторе, которое заключается в реакции расплава полимера с группой реагентов и удалении побочных продуктов реакции и непрореагировавших реагентов из расплава полимера. Осуществление реакций и затем очистку полимера можно повторять до тех пор, пока не будет получен требуемый конечный продукт. Важным является удаление из полимерного расплава и нейтрализация летучих примесей, например, неиспользованных реагентов, побочных продуктов и продуктов параллельной или побочной реакции из продуктов осуществленной реакции до начала последующей реакции. Благодаря этому изобретению расплав полимера, поступающий в следующую реакционную зону, относительно свободен от возможных примесей, которые могут попасть из предшествующей реакционной зоны. Предпочтительным средством для удаления примесей является применение одного или нескольких выпускных отверстий.

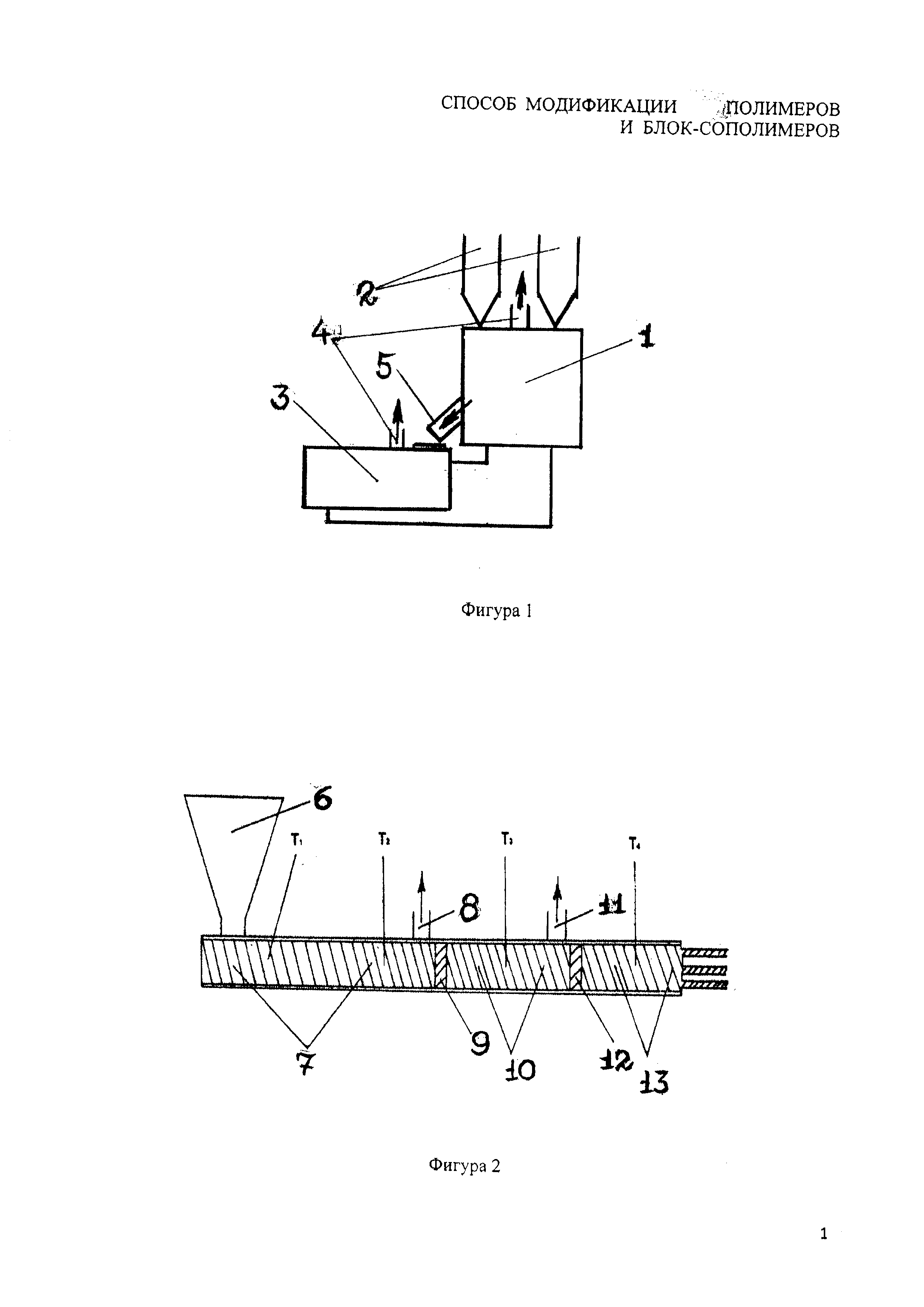

Типичный реактор-смеситель в соответствии с настоящим изобретением состоит из двух отдельных емкостей (фиг. 1), каждая из которых имеет лопасти для перемешивания с возможностью регулировки оборотов. Верхняя емкость (фиг. 1, поз. 1) имеет нагревательные элементы, предпочтительно, нагревательную масляную рубашку, дозирующие системы (фиг. 1, поз. 2) для подачи компонентов и нижний клапан (фиг. 1, поз. 5) для перезагрузки компонентов во вторую нижнюю емкость (фиг. 1, поз. 3), которая имеет водяную охлаждающую рубашку. Таким образом, в этом реакторе-смесителе можно нагревать и смешивать различные компоненты в верхней емкости и охлаждать в нижней емкости при необходимости остановки реакции на нужной стадии.

В этом примере исполнения смеситель предварительно нагревают до температур на 10-40°С ниже температур плавления применяемого полимера. Затем, полимер подают в верхнюю емкость смесителя (фиг. 1, поз. 1) и начинают перемешивать от 200 до 700 об/мин, а когда выровняются температура внутри полимера с температурой, установленной на реакторе, подается раствор, содержащий прививаемый компонент. Далее происходит максимально равномерное распределение прививаемого агента по поверхности полимера, затем масса полимера перегружается в нижний смеситель (фиг. 1, поз. 3) и охлаждается до температуры 40-20°С. При этом нежелательные для дальнейшей работы продукты выводятся через вытяжные отверстия (фиг. 1, поз. 4) в реакторе.

Форма подаваемого в реактор-смеситель полимера может быть в любом виде, например, в виде таблеток, микрогранул, порошка, хлопьев, чешуек, гранул. Может быть и в виде частиц из кипов полимера, который измельчают и превращают в крошку на установке по подготовке каучука к переработке. Это могут быть и агломерированные полиолефины или измельченные отходы полимеров с различных производств. В некоторых случаях может потребоваться подвергать полимер стадии сушки, до его вхождения в реактор-смеситель с целью получения полимера с низким соответствующим уровнем влаги. В одном случае способ достижения этого заключается в пропускании полимера через бункер-сушилку. Но в зависимости от типа полимера, часто достаточно перемешивания полимера в прогретом реакторе еще несколько дополнительных минут. Для углеводородных полимеров в соответствии с настоящим изобретением процесс сушки является благоприятным с точки зрения термодинамики и требуется только непрерывное образование новых поверхностей полимера для обеспечения соответствующей кинетики.

Типичный экструдер-реактор в соответствии с данным изобретением имеет следующую конфигурацию:

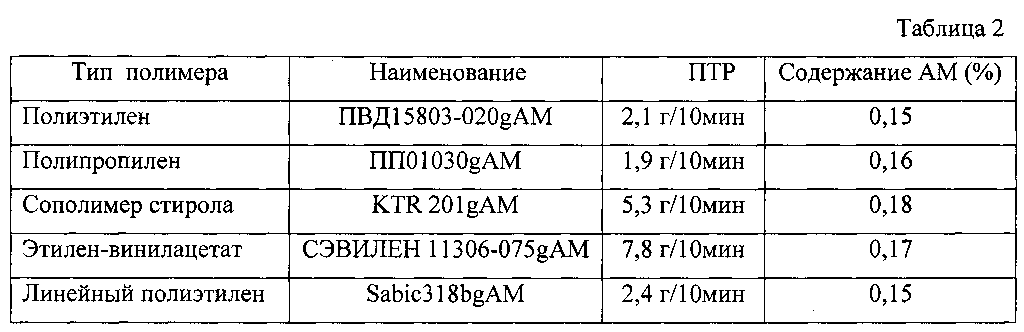

1. Зона подачи сырья или питающая зона (фиг. 2, поз. 6), в которой полимер из реактора-смесителя вводят в экструдер-реактор в получившейся форме.

2. Полимер вводят в реакционную зону, где начинается плавление полимера (фиг. 2, поз. 7). Это, по сути, первая секция экструдера. В такой зоне экструдер снабжен червячными элементами конвейерного типа. Длина этой зоны такова, что полимер транспортируют через нее в течение длительного времени, достаточного для того, чтобы дать полимеру, по крайней мере, частично расплавиться и одновременно гомогенизироваться с прививаемым агентом. Такое время достигается увеличением длины первой секции экструдера до значений, включающих область от 25 до 35% от общей длины экструдера: такое значение предпочтительно находится в области 30%. В конце такой зоны реакционная масса появляется в виде мелассы, в которой относительно однородно распределены полимер с прививаемым агентом.

3. По истечении достаточного времени, необходимого для протекания первой реакции до заданной конверсии, расплавленный полимер вводят в вентилируемую зону (фиг. 2, поз. 8), в которой удаляются любые непрореагировавшие реагенты, побочные продукты и другие примеси, связанные с реакцией. Вентилируемая зона изолирована от реакционной зоны для исключения потерь реагентов из реакционной зоны. Вентилируемая зона имеет одно или несколько выпускных отверстий, отделенных друг от друга. Для упрощения удаления реагентов и побочных продуктов выпускные отверстия могут находиться под пониженным давлением, причем можно вводить инертный газ, например, азот для удаления примесей. В конце этой зоны имеется червячный элемент с обратным шагом резьбы винта (фиг. 2, поз. 9), который используют для обеспечения так называемого "эффекта гидравлического прыжка", что дает возможность лучшей дегазации расплава.

4. Вторая реакционная зона. Эта зона, в которой осуществляют вторую реакцию из ряда реакций (фиг. 2, поз. 10). Она следующая, после первой вентилируемой зоны. Конфигурация этой зоны подобна конфигурации первой реакционной зоны, хотя наличие конкретного типа витков шнека экструдера будет зависеть от типа полимера.

5. После того, как расплавленный полимер пройдет вторую реакционную зону, он входит во вторую вентилируемую зону (фиг. 2, поз. 11), где будут удаляться из расплава, по существу, все оставшиеся побочные продукты, непрореагировавшие реагенты и другие летучие примеси. Это второе выпускное отверстие изолированно от первого отверстия таким образом, что оба отверстия действуют независимо. Здесь также возможно использовать пониженное давление и можно вводить инертные газы для упрощения удаления нежелательных соединений. Эта зона расположена в секции, соответствующей 65-75% от общей длины экструдера. В конце этой зоны имеется червячный элемент с обратным шагом резьбы винта (фиг. 2, поз. 12), который используют для обеспечения так называемого "эффекта гидравлического прыжка", что дает возможность лучшей, наиболее полной дегазации расплава.

6. Далее находится последняя зона конвейерного типа (фиг. 2, поз. 13) с червячными элементами с прямым шагом резьбы винта для стабилизации полимера. Привитой полимер выводят из головки в конце экструдера, в то время, как из полимерной лапши впоследствии делают таблетки посредством сдвигающего элемента. Значения температуры в зонах экструдера поддерживают в области от 10 до 40°C выше температуры плавления прививаемого полимера.

Как следствие, полимер может быть расплавлен и хорошо перемешан в течение короткого периода времени, посредством механохимических и термических реакций, не подвергая его высокому сдвигающему усилию, которое является одним из важных факторов нежелательных эффектов, которые потом наблюдаются при применении полученных таким образом продуктов.

Признаками изобретения, которые имеют значение в промышленности, являются экономические и экологические преимущества осуществления множества реакций во время одного прохода через один экструдер-реактор. В общем, хорошо известно, что часто экономически целесообразно осуществлять реакции полимеров в объемной фазе, в частности, в экструдере.

Чередующиеся реакции в растворе не являются экономически эффективными по следующим причинам. Реакционные емкости должны быть большими, чтобы принимать большие объемы растворителя, который должен применяться из-за сравнительно низкой растворимости полимеров и/или высокой вязкости полимерных растворов. Общее время нахождения в процессе, как правило, довольно высокое, из-за низкой скорости растворения и необходимости извлечения полимера из раствора после его реакции. И растворитель, который присутствует в значительно большом количестве, может конкурировать с реагентом, приводя к дополнительным затратам на отработанные реагенты.

Недостатки альтернативных способов полимеризации в растворе с экологической точки зрения сконцентрированы вокруг потерь самого растворителя и потерь растворителя, который вступает в реакцию с реагентом (например, галоидозамещенные углеводороды, когда полимер галогенизируют).

Например, реакции, проводимые в объемной фазе, особенно в экструдере, отличаются максимальными скоростями реакции и меньшим объемом реактора за счет отсутствия побочных реакций с растворителем и уменьшенного времени нахождения (из-за отсутствия стадий растворения и извлечения реакции, соответственно).

В настоящем способе осуществления множества реакций в реакторе-смесителе и экструдере эти экономические преимущества достигаются многократно. Кроме того, очистка полимера после каждой реакции и до следующей реакции, которая является важным аспектом настоящего изобретения, также служит для уменьшения экологических проблем за счет максимизации чистоты продукта на каждой стадии процесса.

Другим преимуществом настоящего способа является то, что он позволяет получать гранулированные многофункциональные привитые полимеры, которые сами могут являться модификаторами различного назначения. Гранулы, полученные настоящим способом, можно легко транспортировать.

Посредством способа в соответствии с настоящей заявкой на патент, как выше упоминалось, модифицируемый полимер может также не содержать радикальных ингибиторов. Они, действуя в качестве дезактиваторов в большом количестве радикальных реакций, имеющих место в реакционной системе, могут вызвать замедление кинетики прививки полимера, и при сохранении времени реакции тем же самым, последующее уменьшение выхода прививки. Более того, исходя из полимеров, не содержащих радикальных ингибиторов, могут быть использованы крайне незначительные количества радикальных инициаторов при сохранении других условий теми же самыми. Следовательно, привитой полимер будет содержать меньшее количество побочных продуктов, которые часто являются ядовитыми и плохо пахнущими.

В соответствии с критериями настоящего изобретения, могут быть подвергнуты реакции модификации прививкой малеинового ангидрида и/или других ненасыщенных мономеров такие полимеры как полиэтилен высокой плотности или их сополимеры, такие, как линейный полиэтилен низкой плотности и в большей степени сополимеры этилена с альфа-олефинами, сополимеров стирола и сополимеры этилена с винилацетатом. Полиэтиленовые сополимеры включают в себя сополимеры этилена и альфа-олефинов, имеющих 3-16 атомов углерода, например, пропилен, 1-бутен и тому подобные. Они также включают в себя сополимеры этилена ненасыщенного сложного эфира низшей карбоновой кислоты. В частности, применяют сополимеры этилена с винилацетатом или алкилакрилатами, например, метилакрилат и этилакрилат. Для целей этого изобретения полиэтиленовые сополимеры также включают в себя смеси полиэтилена и полиэтиленовых сополимеров. Многие такие этиленовые сополимеры являются доступными, и их составы и способы получения хорошо известны. Другими полимерами, которые можно применять в соответствии с настоящим изобретением, являются гидрированные гомополимеры и сополимеры сопряженных диолефинов, содержащих от 4 до 12 атомов углерода, и гидрированные сополимеры одного или нескольких сопряженных диолефинов и одного или больше моноалкениловых ароматических углеводородов, содержащих 8-16 атомов углерода. Гидрированные полимеры могут быть гидрированы выборочно, полностью или частично. Гидрированные полимеры сопряженных диолефинов и сополимеры сопряженных диолефинов и моноалкениларенов предпочтительно гидрируют так, чтобы гидрогенизацией удалялось свыше 90% начальной этиленовой ненасыщенности. Предпочтительно гидрированные полимеры по существу свободны от этиленовой ненасыщенности.

Полимеры или сополимеры диенов с сопряженными двойными связями предпочтительно, имеют среднюю молекулярную массу между 500 и 2000000. Предпочтительными являются сополимеры диена с сопряженными двойными связями, такого как, 1,3-бутадиен или изопрен с винилароматическими соединениями, такими как, стирол или альфа-метилстирол. Эти полимеры включают статистические сополимеры, в которых сомономеры распределяются произвольно по полимерной цепи, внутренние сополимеры и чистые или последовательные блок-сополимеры. Блок-сополимеры являются особенно интересными, поскольку некоторые из них являются термопластичными эластомерами, полезными с точки зрения промышленности. Такие блок-сополимеры состоят из:

а) по крайней мере, одного полимерного блока А, полученного полимеризацией ароматического углеводорода, содержащего винильную группу, такого, как стирол и альфа-метилстирол, и

в) по крайней мере, одного полимерного блока В, полученного полимеризацией диена с сопряженными двойными связями, такого как 1,3-бутадиен или изопрен.

Блок-сополимерами, предпочтительно используемыми в настоящем изобретении, являются блок-сополимеры, содержащие от 10 до 90 мас. % винилароматического углеводорода. Особенно предпочтительными являются такие сополимеры, у которых содержание 1,2-винильных связей в единице диена с сопряженными двойными связями составляет между 25 и 75 мас. %. Когда гидрируются блок-сополимеры с этими характеристиками, полидиеновые блоки превращаются в полиолефиновые блоки, имеющие характеристики, подобные термопластичным эластомерам большого промышленного значения. Данные полимеры могут иметь звездообразную или линейную структуру.

В конкретном исполнении способ в соответствии с изобретением сначала применяют для прививки функционального соединения на главной цепи полиолефина в первой реакционной зоне. Затем функциональное соединение вступает в реакцию с реактивным соединением в последующей реакционной зоне. Предпочтительными функциональными соединениями для прививок на полимерные цепи являются ненасыщенные моно- и поликарбоновые кислоты (С3-С10) и циклические ангидриды, соли, сложные эфиры, имиды, амиды, нитрилы и другие замещенные производные этих кислот.

Примеры таких кислот, ангидридов и их производных включат в себя малеиновую, фумаровую, гиминовую, итаконовую, цитраконовую, мезаконовую, акриловую, метакриловую, кротоновую, изокротоновую, анеликовую кислоты, малеиновый ангидрид, гиминовый ангидрид, акрилат натрия, акрилат кальция, акрилат магния, дибутилфумарат, малеимид, N-алкил- и N-арилмалеимиды акриламид и метакриламид. Предпочтительным привитым функциональным соединением является малеиновой ангидрид.

Реакционноспособные соединения, которые можно применять для реакции с привитым функциональным соединением, будут, конечно, зависеть от типа привитого функционального соединения. В случае предпочтительного функционального соединения - малеинового ангидрида, соответствующими будут те, которые будут реагировать с ангидридной функциональной группой. Она включает в себя спирты, тиоспирты и амины. Из них предпочтительны амины. Первичные амины являются более предпочтительными из-за стабильности полученных продуктов имида. Наиболее предпочтительными являются первичные амины RNH2, в которых R группа содержит функциональные группы, которые желательно иметь в конечном продукте. Хотя такие продукты содержат две функциональные группы, имидовая функциональная группа, образованная в результате реакции первичного амина, является относительно инертной и служит в качестве устойчивой связи между функциональной группой в R-группе и главной цепью полимера.

Количество малеинового ангидрида (AM), используемого в реакции модификации полимеров этилена, является таким, что в конце реакции модификации, т.е. на выходе экструдера, получают привитой полимер, который содержит от 0,05 до 9,2% по весу AM. Такие уровни, которые достаточны для того, чтобы обеспечить хорошие совмещающие и адгезионные свойства, получают при подаче от 0,15 до 20,7% по весу малеинового ангидрида, если основываться на общем весе полимера.

Что касается количеств растворителя подаваемых вместе с прививаемым агентом, то они находятся в области от 0,5 до 25,5% по весу, если принять за основу общий вес полимера, подаваемого в экструдер.

Общие аспекты настоящего изобретения раскрыты таким образом, что следующие конкретные примеры приведены только с целью иллюстрации некоторых деталей и не истолковываются как ограничивающие цели изобретения. Описание типичных реакций и полимеров дано для иллюстрации, а не для ограничения изобретения. Специалист в данной области легко поймет, что в способе в соответствии с изобретением можно осуществлять дополнительные реакции.

Полимеры, используемые в этих примерах, производились различными компаниями без добавки антиоксидантов в соответствии с целями настоящего изобретения. Физико-химические характеристики полимеров, используемых в тестах по модификации, приведены в таблице №1, а характеристики полимеров после модификации приведены в таблице №2.

Физико-химические характеристики полимеров получали следующим образом: из каждого примера брали образцы гранулированного продукта и их исследовали посредством инфракрасной спектроскопии с использованием тонких (примерно 0,11 мм) пленок, полученных в гидравлическом прессе. Пленки показали инфракрасные полосы при 1790 и 1715 см-1, характерные для привитого малеинового ангидрида и малеиновой кислоты соответственно. Применяя спектральную поглощательную способность этих двух полос, спектральную поглощательную способность полосы сополимера примерно при 720 см-1 и ряд стандартных образцов, полученных из ангидрида и сополимера А, определили содержание привитого малеинового ангидрида и малеиновой кислоты в каждом продукте (таблица 2).

Провели сравнительные опыты по получению многослойной пленки по одинаковой методике. Каждый из опытов проводился с модифицированным полимером и с тем же полимером, но без модификации. Результаты опытов приводятся в таблице 3.

Пример 1.

Далее раскрыт опыт по модификации полиэтилена низкой плотности, все количество которого подают в реактор-смеситель в виде таблеток. Туда же подают раствор с малеиновым ангидридом. Малеиновый ангидрид и растворитель предварительно смешивают внутри обычной мешалки. Упомянутый полиэтилен является полиэтиленом низкой плотности ПВД15803-020, который производится ОАО «Казаньоргсинтез» который, однако, как указывалось выше, не содержит антиоксиданта. Его химико-физические характеристики представлены в таблице 1 вместе с характеристиками других полимеров, используемых в опытах последующих примеров.

Модифицирующий реагент, состоящий из малеинового ангидрида и ацетона, получили следующим образом: в барабанный смеситель емкостью 15 л загрузили 4,5 л ацетона, 900 г малеинового ангидрида (AM), образующуюся смесь перемешивали в барабанном смесителе до тех пор, пока реагенты полностью растворились, и когда реакционная смесь полностью гомогенизировалась, перемешивание прекратили.

Весовые соотношения вышеупомянутых трех компонентов друг к другу были следующие:

Полимер:малеиновый ангидрид:растворитель = 100:0,3:1,5

Таким путем получили таблетки полимера, покрытые тонкой пленкой малеинового ангидрида с несущественными остатками ацетона.

Прививка малеинового ангидрида при подаче всего полиэтилена в виде таблеток вместе с малеиновым ангидридом: подавали таблетки полиэтилена низкой плотности, которые были предварительно покрыты тонким слоем малеинового ангидрида в реакторе-смесителе, в соответствии с тем, как раскрыто выше, со скоростью подачи 60 кг/ч в начальную точку экструдера, снабженного червячными элементами.

Рабочие температуры на экструдере поддерживали в области от 140 до 155°С и измеряли в четырех различных точках экструдера (фиг. 2) посредством термопары. В этом случае указанными температурами были соответственно: T1=140°С; Т2=145°С; Т3=150°С; Т4=155°С.

Остатки растворителя вместе с другими летучими компонентами удаляли через выходные отверстия посредством вакуумного насоса. Модифицированный полимер, полученный в виде лапши диаметром 2 мм на выходе головки, расположенной на конце экструдера, охлаждали водным погружением, затем сушили и изготавливали таблетки посредством сдвигающего элемента.

Затем брали образцы гранулированного продукта и их анализировали посредством инфракрасной спектроскопии, как описано выше. Физико-химические характеристики такого модифицированного полимера представлены в таблице 2, вместе с характеристиками модифицированных полимеров из последующих примеров.

1.1. Приготовление многослойной пленки с использованием в качестве связующего предварительно приготовленного модифицированного малеиновым ангидридом полимера. Полимер ПВД15803-020, модифицированный малеиновым ангидридом (предварительно подготовленный по способу примера 1), использовали в качестве связующего при приготовлении многослойной пленки, состоящей из двух пленок взаимно несовместимых полимеров, полиэтилена (ПВД1080-020) и полиамида 6 (NP-PA6G2V0).

Co-экструзию проводили посредством аппаратуры, имеющей трехслойную плоскую со-экструзионную головку, состоящей из:

I. Экструдер для полиамида проводили посредством аппаратуры, имеющей трехслойную плоскую со-экструзионную (нейлона) с диаметром шнека 32 мм, длина шнека / диаметр цилиндра экструдера = 25.

II. Экструдер для полиэтилена, с диаметром шнека 45 мм, длина шнека / диаметр цилиндра экструдера = 30.

III. Экструдер для привитого полимера со шнеком диаметром 32 мм, длина шнека / диаметр цилиндра экструдера = 30.

Трехслойная головка имеет ширину 550 мм, и температура со-экструзии (температура головки) составила 220°С.

После выхода из головки экструдера многослойную пленку направляли на охлаждающие вальцы (температура 17°С) и сворачивали спиралью на намоточной машине.

Толщины трехслойных пленок были следующими:

- 60 мкм для первого слоя полиэтилена ПВД1080-020;

- 15 мкм для модифицированного полимера из примера 1;

- 35 мкм для полиамида 6 (тип NP-PA6G2V0).

На образующихся пленках измеряли силу отслаивания и число дефектов "рыбий глаз" композиционной пленки. Тесты на отслаивание пленки проводили посредством INSTRON динамометра при скорости отслаивания 100 мм/мин и угле отверстия 90°.

Визуально подсчитали на 10 образцах (площадью 1000 см2 каждый) число дефектов "рыбий глаз", т.е. нерасплавленных частиц на каждой пробе. Полученные характеристики многослойных пленок представлены в таблице 3.

Пример 2. Сравнительный.

Использовали полимер из примера 1, не модифицировали, но использовали в качестве связующего при приготовлении многослойной пленки по методике примера 1.1. Характеристики полученной пленки представлены в таблице 3.

Пример 3.

Эксперимент примера 1 повторяли при использовании EVA сополимера (этилен-винилацетат) типа СЭВИЛЕН 11306-075, физико-химические характеристики которого представлены в таблице 1.

Рабочие температуры на экструдере поддерживали в области от 120 до 145°С и измеряли в четырех различных точках экструдера посредством термопары (фиг. 2, точки Т1, Т2, Т3 и Т4). В этом определенном случае упомянутыми температурами были соответственно;

Т1=120°С; Т2=130°С; Т3=140°С; Т4=145°С.

Растворитель вместе с другими летучими компонентами удаляли через выходные отверстия (фиг. 2, поз. 8 и 11) посредством вакуумного насоса.

Свойства модифицированного полимера представлены в таблице 2, характеристики трехслойной пленки полученной с использованием привитого полимера в качестве связующего (с использованием методики примера 1.1) представлены в таблице 3.

Пример 4. Сравнительный.

Использовали полимер из примера 3, не модифицировали, но использовали в качестве связующего при приготовлении многослойной пленки по методике примера 1.1. Характеристики полученной пленки представлены в таблице 3.

Пример 5.

Эксперимент примера 1 повторяли при использовании сополимеров диенов с сопряженными двойными связями, типа KTR 201, физико-химические характеристики которого представлены в таблице 1.

Рабочие температуры на экструдере поддерживали в области от 140 до 160°С и измеряли в четырех различных точках экструдера посредством термопары (фиг. 2, точки T1, Т2, Т3 и Т4). В этом определенном случае упомянутыми температурами были соответственно; Т1=140°С; Т2=150°С; Т3=155°С; Т4=160°С.

Растворитель вместе с другими летучими компонентами удаляли через выходные отверстия (фиг. 2, поз. 8 и 11) посредством вакуумного насоса.

Свойства модифицированного полимера представлены в таблице 2, а характеристики трехслойной пленки, полученной с использованием привитого полимера в качестве связующего (с использованием методики примера 1.1) представлены в таблице 3.

Пример 6 Сравнительный.

Использовали полимер из примера 5, не модифицировали, но использовали в качестве связующего при приготовлении многослойной пленки по методике примера 1.1. Характеристики полученной пленки представлены в таблице 3.

Пример 7.

Повторяли эксперимент примера 1 при использовании полимеров пропилена, типа Бален 01030, физико-химические характеристики которого представлены в таблице 1. Рабочие температуры на экструдере поддерживали в области от 150 до 175°С и измеряли в четырех различных точках экструдера посредством термопары (фиг. 2, точки T1, Т2, Т3 и Т4). В этом определенном случае упомянутыми температурами были соответственно; T1=150°С; Т2=160°С; Т3=170°С; Т4=175°С.

Растворитель вместе с другими летучими компонентами удаляли через выходные отверстия (фиг. 2, поз. 8 и 11) посредством вакуумного насоса.

Свойства модифицированного полимера представлены в таблице 2, а свойства трехслойной пленки, полученные с использованием упомянутого привитого полимера в качестве связующего (с использованием методики по примеру 1.1), представлены в таблице 3.

Пример 8. Сравнительный.

Использовали полимер из примера 7, не модифицировали, но использовали в качестве связующего при приготовлении многослойной пленки по методике примера 1.1. Характеристики полученной пленки представлены в таблице 3.

Пример 9.

Эксперимент примера 1 повторяли при использовании в этом случае линейного полиэтилена типа Sabic318b, физико-химические характеристики которого представлены в таблице 1. Рабочие температуры на экструдере поддерживали в области от 140 до 155°С и измеряли в четырех различных точках экструдера посредством термопары (фиг. 2, точки Т1, Т2, Т3 и Т4). Температуры были теми же самыми, как и в случае предшествующего примера 1; Т1=140°С; Т2=145°С; Т3=150°С; Т4=155°С.

Растворитель вместе с другими летучими компонентами удаляли через выходные отверстия (фиг. 2, поз. 8 и 11) посредством вакуумного насоса.

Свойства модифицированного полимера представлены в таблице 2, а характеристики трехслойной пленки, полученной с использованием привитого полимера в качестве связующего (с использованием методики по примеру 1.1) представлены в таблице 3.

Пример 10. Сравнительный.

Использовали полимер из примера 9, не модифицировали, но использовали в качестве связующего при приготовлении многослойной пленки по методике примера 1.1. Характеристики полученной пленки представлены в таблице 3.

Характеристики многослойной пленки, полученной при использовании модифицированного и немодифицированного полимера в качестве промежуточного связующего слоя (с использованием методики по примеру 1.1), представлены в таблице 3. Данные этой таблицы демонстрируют, что посредством способа, соответствующего настоящему изобретению, оптические характеристики пленок могут быть значительно усовершенствованы путем заметного снижения количества дефектов за счет увеличения свойств совместимости и адгезии к ранее неродственным продуктам, как это следует из полученных значений сил отслаивания.