Результат интеллектуальной деятельности: СПРЕССОВЫВАНИЕ ЭЛЕКТРОИЗОЛЯЦИИ ДЛЯ СОЕДИНЕНИЯ ИЗОЛИРОВАННЫХ ПРОВОДНИКОВ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к системам для изолированных проводников, используемых в нагревательных элементах. Более конкретно, изобретение относится к способам и установке для сращивания между собой изолированных проводящих кабелей.

Уровень техники

Углеводороды, добываемые из подземных пластов, часто используются в качестве источников энергии, сырья для промышленности и изготовления потребительских товаров. Опасения относительно истощения имеющихся запасов углеводородов и опасения относительно снижения в целом качества добываемых углеводородов стали причиной разработки процессов, направленных на повышение эффективности извлечения, обработки и/или использования углеводородных ресурсов. Процессы на месте залегания могут использоваться для удаления из подземных пластов углеводородных материалов, которые ранее были недоступны и/или слишком дорогостоящи для извлечения при помощи существующих способов. Для более легкого извлечения углеводородного материала из подземного пласта и/или увеличения стоимости углеводородного материала может потребоваться изменение химических и/или физических свойств углеводородного материала в подземном пласте. Химические и физические изменения могут включать в себя реакции на месте залегания, в результате которых образуются удаляемые флюиды, происходят изменения состава, изменения растворимости, изменения плотности, фазовые переходы и/или изменения вязкости углеводородного материала в пласте.

Нагреватели могут помещаться в стволы скважин для нагрева пласта во время процессов на месте залегания. Существует много разных типов нагревателей, которые могут использоваться для нагревания пласта. Примеры процессов на месте залегания, в которых используются скважинные нагреватели, описаны в документах US 2634961 на имя Люнгстрэм; US 2732195 на имя Люнгстрэм; US 2780450 на имя Люнгстрэм; US 2789805 на имя Люнгстрэм; US 2923535 на имя Люнгстрэм; US 4886118 на имя Ван Мюрс и соавт.; а также US 6688387 на имя Уэллингтон и соавт., каждый из которых в полном объеме включен здесь по ссылке.

Кабели с минеральной изоляцией (МИ) (изолированные проводники), предназначенные для эксплуатации в подземных условиях, например, в отдельных областях применения для нагрева углеводородсодержащих пластов, имеют увеличенную длину, могут иметь увеличенный внешний диаметр и могут использоваться при более высоких напряжениях и температурах по сравнению с общепринятыми значениями для кабелей с минеральной изоляцией. При производстве и/или монтаже изолированных проводников большой длины существует много потенциальных проблем.

Например, существуют потенциальные электрические и/или механические проблемы из-за разрушения со временем электроизоляции, используемой в изолированном проводнике. Также существуют потенциальные проблемы с электрическими изоляторами, которые приходится решать при монтаже нагревателя с изолированным проводником. При монтаже нагревателя с изолированным проводником могут возникать такие проблемы как вздутие сердечника или другие механические неисправности. Подобные неполадки могут создать проблемы с электропитанием во время использования нагревателя и потенциально могут сделать нагреватель непригодным для выполнения поставленной для него задачи.

Кроме этого, в подземных областях применения может потребоваться соединение нескольких кабелей с минеральной изоляцией для получения кабелей с минеральной изоляцией достаточной длины, уходящих на такую глубину и расстояние, чтобы можно было эффективно нагревать подземный пласт и соединять сегменты с разной функциональностью, например, соединять вводные кабели с секциями нагревателя. Для подобных длинных нагревателей также требуется повышенное напряжение для подачи достаточного количества электроэнергии на удаленные концы нагревателей.

Традиционные сращенные конструкции кабелей с минеральной изоляцией обычно не подходят для напряжений свыше 1000 В, свыше 1500 В или свыше 2000 В и не могут функционировать длительное время без поломок при повышенных температурах, например, свыше 650°C (примерно 1200°F), свыше 700°C (примерно 1290°F) или свыше 800°C (примерно 1470°F). Для подобных областей применения с высоким напряжением и высокой температурой обычно приходится спрессовывать минеральный изоляционный материал в сростке таким образом, чтобы он был расположен как можно ближе к уровню спрессовывания или находился над уровнем спрессовывания непосредственно в самом изолированном проводнике (кабеле с минеральной изоляцией).

Относительно большой наружный диаметр и большая длина кабелей с минеральной изоляцией для некоторых областей применения требуют, чтобы сращивание кабелей осуществлялось при горизонтальном положении кабелей. Также осуществляется сращивание кабелей с минеральной изоляцией, которые были уложены горизонтально для других областей применения. Подобная технология обычно предусматривает выполнение небольшого отверстия, через которое минеральная изоляция (например, порошковый оксид магния) заполняется в место сращивания и слегка спрессовывается за счет вибрации или утрамбовывания. Подобные способы не обеспечивают достаточного спрессовывания минеральной изоляции, либо вообще не обеспечивают никакого спрессовывания минеральной изоляции и не подходят для осуществления сращиваний при использовании в условиях высоких напряжений, необходимых для подобных подземных областей применения.

Поэтому существует потребность в сростках для изолированных проводников, которые просты, но при этом могут функционировать при высоких напряжениях и температурах в подземных условиях в течение длительного времени, без поломок. Кроме этого, для предотвращения поломки сростка при весовой нагрузке и температурах, которым могут подвергаться кабели под землей, сростки должны обладать высокой прочностью на изгиб и прочностью на растяжение. Также можно использовать технологии и способы для снижения интенсивности электрического поля в сростках таким образом, чтобы уменьшить токи потерь в сростках и увеличить интервал между рабочим напряжением и электрическим пробоем. Снижение интенсивности электрического поля позволяет увеличить напряжение и рабочий диапазон температур для сростков.

Помимо этого, могут возникать проблемы, связанные с увеличением напряжения изолированных проводников во время монтажа и/или установки изолированных проводников под землей. Например, наматывание или разматывание изолированных проводников на катушки перед транспортировкой и установкой изолированных проводников может приводить к механическому напряжению электрических проводников и/или других компонентов изолированных проводников. Поэтому нужны более надежные системы и способы уменьшения или исключения потенциальных проблем во время изготовления, монтажа и/или установки изолированных проводников.

Раскрытие изобретения

Рассматриваемые здесь варианты осуществления, в целом, относятся к системам, способам и нагревателям для обработки подземных пластов. Рассматриваемые здесь варианты осуществления также, в целом, относятся к нагревателям, в которых используются инновационные компоненты. Подобные нагреватели могут быть получены с использованием рассматриваемых здесь систем и способов.

По отдельным вариантам осуществления изобретением предлагается одна или несколько систем, способов и/или нагревателей. По отдельным вариантам осуществления системы, способы и/или нагреватели используются для обработки подземных пластов.

По некоторым вариантам осуществления способ для соединения концов двух изолированных проводников включает в себя: соединение концевого участка сердечника первого изолированного проводника с концевым участком сердечника второго изолированного проводника, при этом по меньшей мере часть концевых участков сердечников по меньшей мере частично оголена; помещение оголенных участков сердечников внутрь короба, причем концевой участок оболочки первого изолированного проводника находится в первом отверстии для проводника на первой стороне короба, а концевой участок оболочки второго изолированного проводника находится во втором отверстии для проводника на второй стороне короба; помещение электроизоляционного порошкового материала в короб; помещение первого плунжера в первое плунжерное отверстие короба; приложение усилия к первому плунжеру для спрессовывания порошкового материала, при этом порошковый материал спрессовывается в спрессованный порошковый материал, который по меньшей мере частично окружает часть оголенных участков сердечников; придание спрессованному порошковому материалу, по существу, цилиндрической формы, наружный диаметр которой относительно схож с наружным диаметром по меньшей мере одного изолированного проводника; а также помещение втулки поверх спрессованного порошкового материала и соединение втулки с оболочками изолированных проводников

По некоторым вариантам осуществления установка для соединения концов двух изолированных проводников включает в себя: короб, имеющий первую сторону, вторую сторону, первое отверстие для проводника, которое расположено на первой стороне и предназначено для помещения в него концевого участка оболочки первого изолированного проводника, второе отверстие для проводника, которое расположено на второй стороне и предназначено для помещения в него концевого участка оболочки второго изолированного проводника, и первое плунжерное отверстие; первый плунжер, предназначенный для помещения в первое плунжерное отверстие в коробе; и приводной механизм, предназначенный для приложения усилия к первому плунжеру; за счет этого, когда два изолированных проводника установлены по месту таким образом, что концевые участки оболочек находятся в первом и втором отверстиях для проводников, а сердечники по меньшей мере частично оголены и в коробе находится электроизоляционный порошок, в результате приведения в действие приводного механизма порошковый материал спрессовывается, по существу, до цилиндрической формы таким образом, что его внешний диаметр примерно соответствует внешнему диаметру по меньшей мере одного из изолированных проводников.

По дополнительным вариантам осуществления признаки из конкретных вариантов осуществления могут комбинироваться с признаками из других вариантов осуществления. Например, признаки из одного варианта осуществления могут комбинироваться с признаками из любых других вариантов осуществления.

По дополнительным вариантам осуществления обработка подземного пласта осуществляется с использованием любых рассматриваемых здесь способов, систем, источников электропитания или нагревателей.

По дополнительным вариантам осуществления в конкретные рассматриваемые здесь варианты осуществления могут добавляться дополнительные признаки.

Краткое описание чертежей

Признаки и преимущества способов и установки по настоящему изобретения станут более понятны со ссылкой на следующее подробное описание на данный момент предпочтительных, но, тем не менее, иллюстративных вариантов осуществления настоящего изобретения совместно с прилагаемыми чертежами.

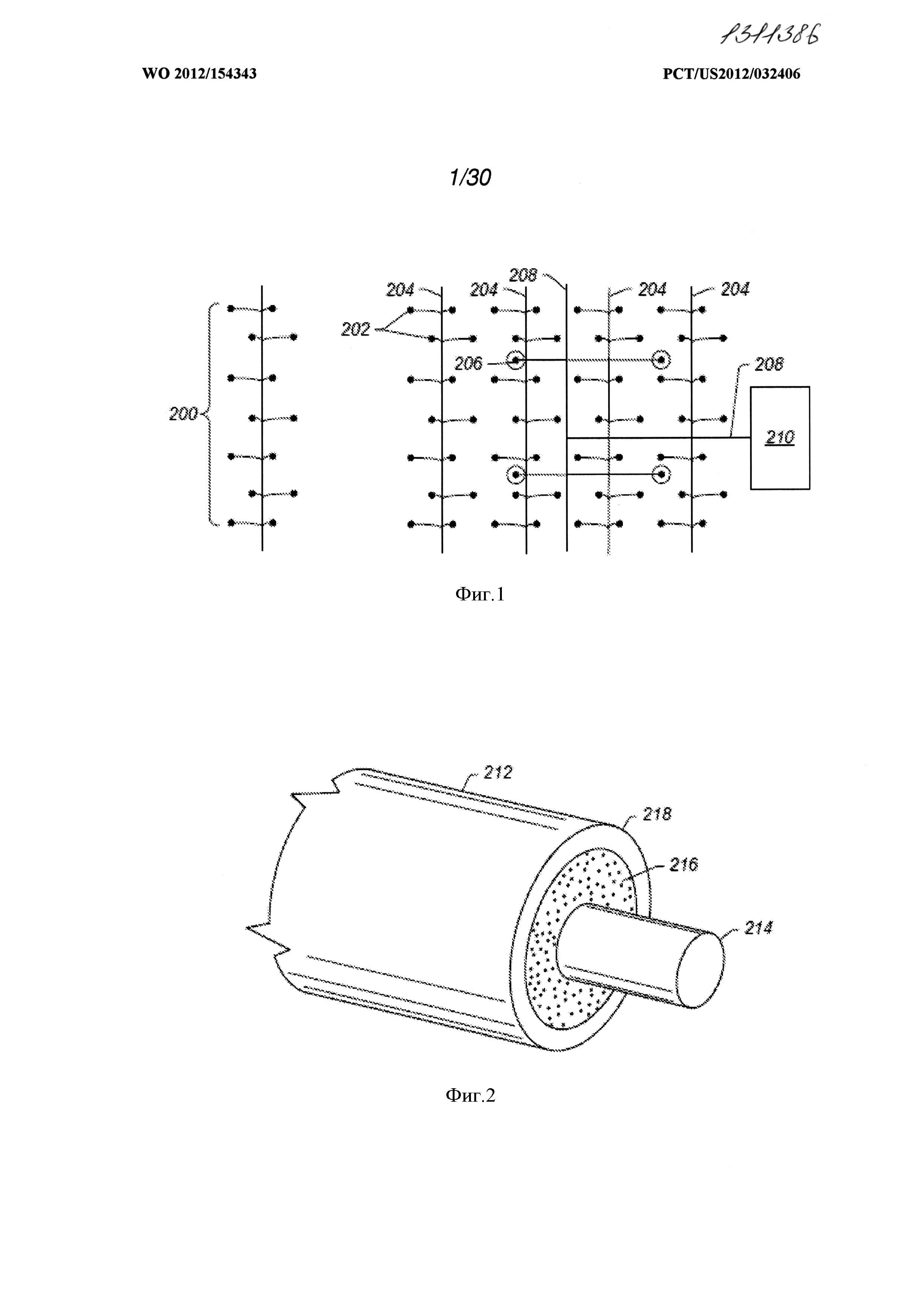

На фиг.1 показан схематический вид одного из вариантов осуществления части системы тепловой обработки на месте залегания для обработки углеводородсодержащего пласта;

на фиг.2 - один из вариантов осуществления теплового источника изолированного проводника;

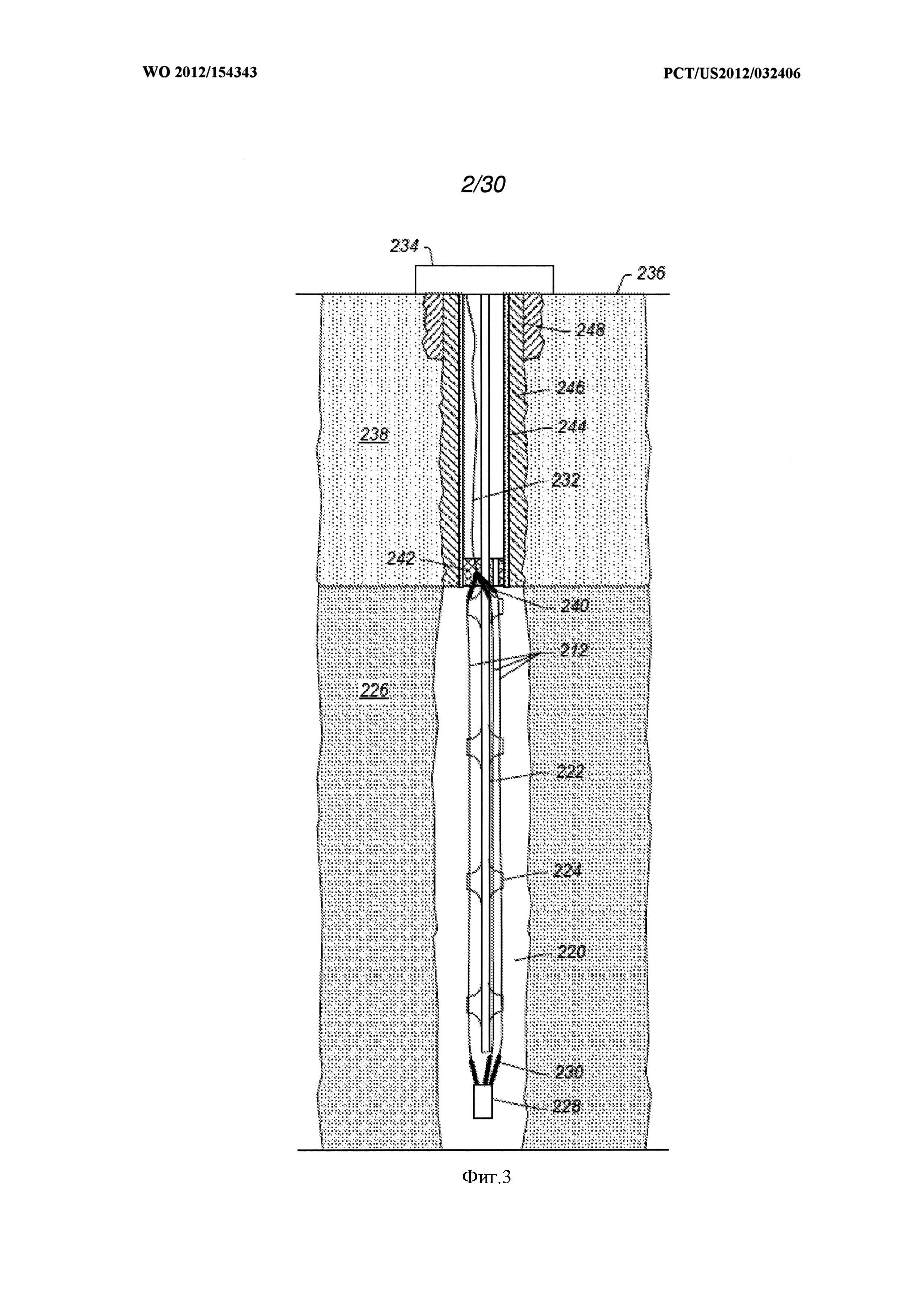

на фиг.3 - один из вариантов осуществления теплового источника изолированного проводника;

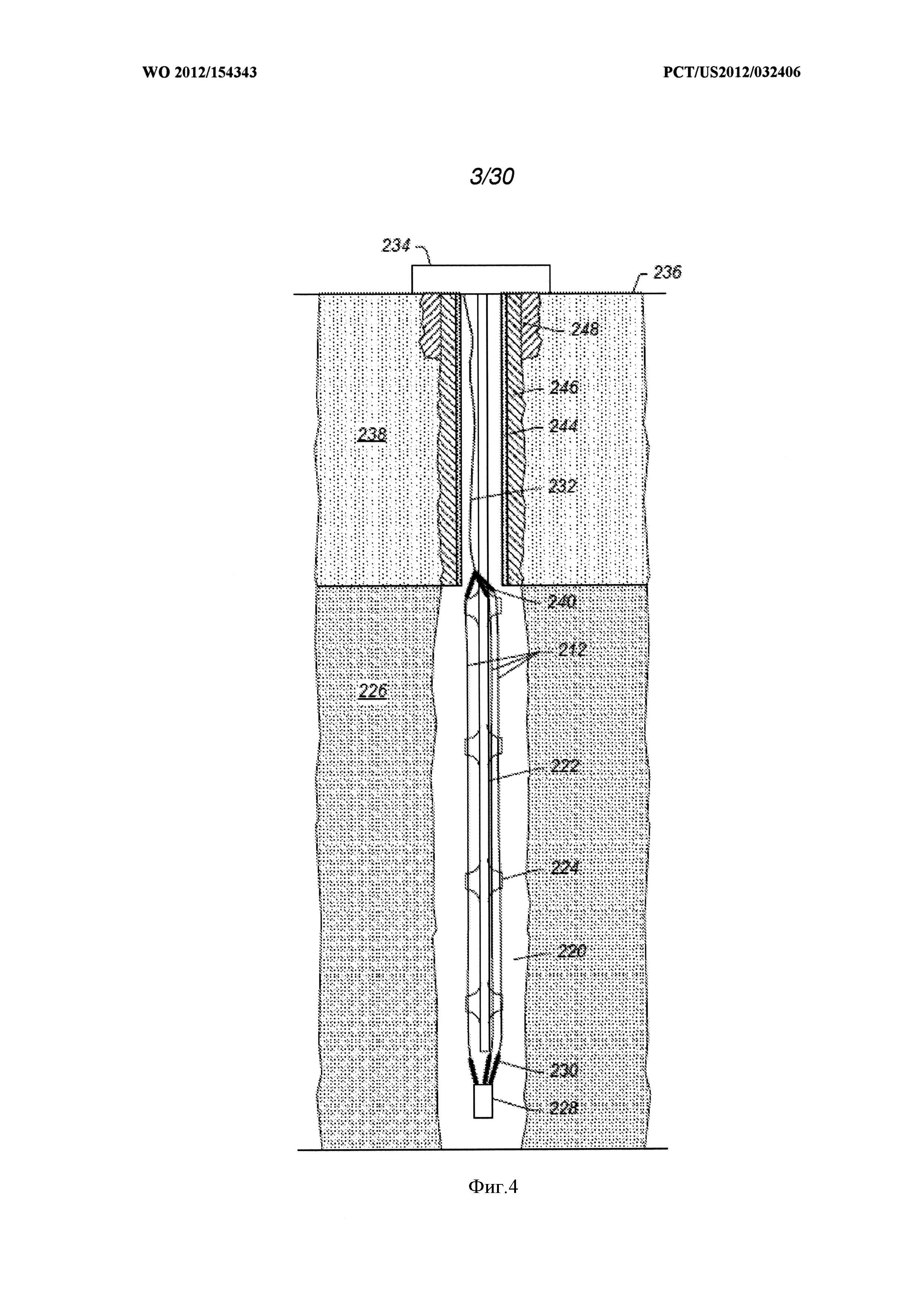

на фиг.4 - один из вариантов осуществления теплового источника изолированного проводника;

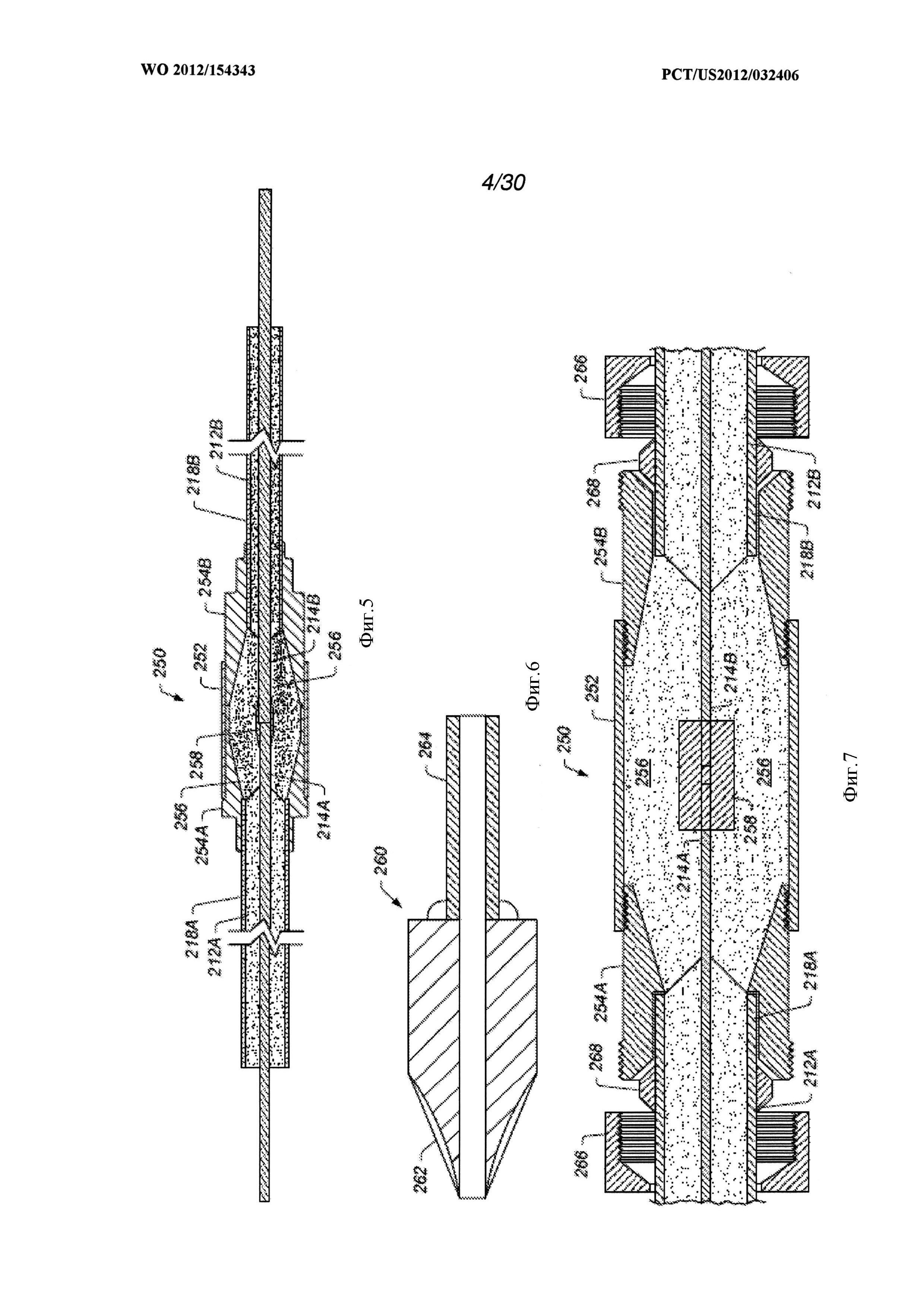

на фиг.5 - вид сбоку, в сечении одного из вариантов осуществления фитинга для соединения изолированных проводников;

на фиг.6 - один из вариантов осуществления режущего инструмента;

на фиг.7 - вид сбоку, в сечении другого варианта осуществления фитинга для соединения изолированных проводников;

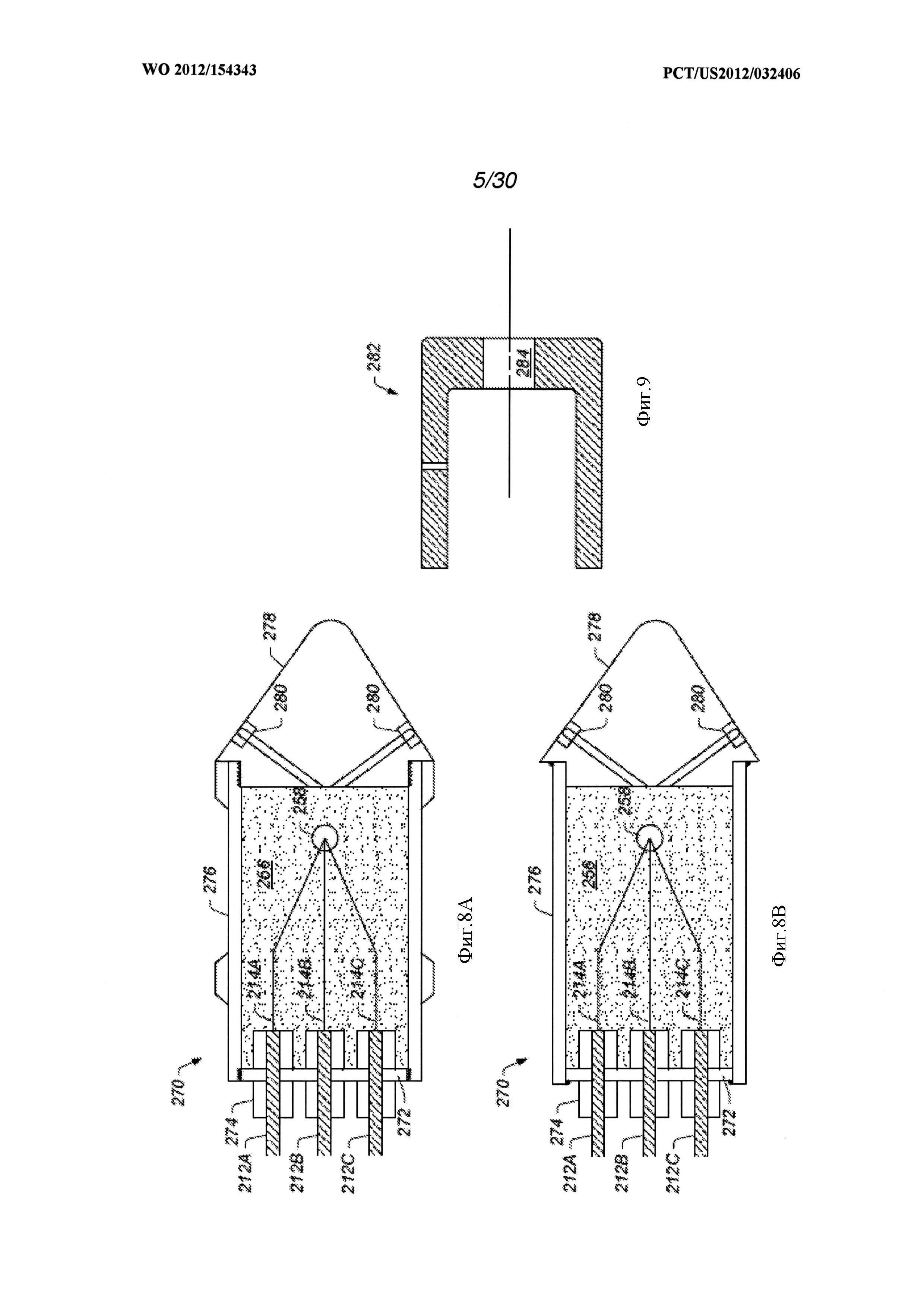

на фиг.8A - вид сбоку, в сечении одного из вариантов осуществления резьбового фитинга для соединения трех изолированных проводников;

на фиг.8B - вид сбоку, в сечении одного из вариантов осуществления сварного фитинга для соединения трех изолированных проводников;

на фиг.9 - один из вариантов осуществления моментного инструмента;

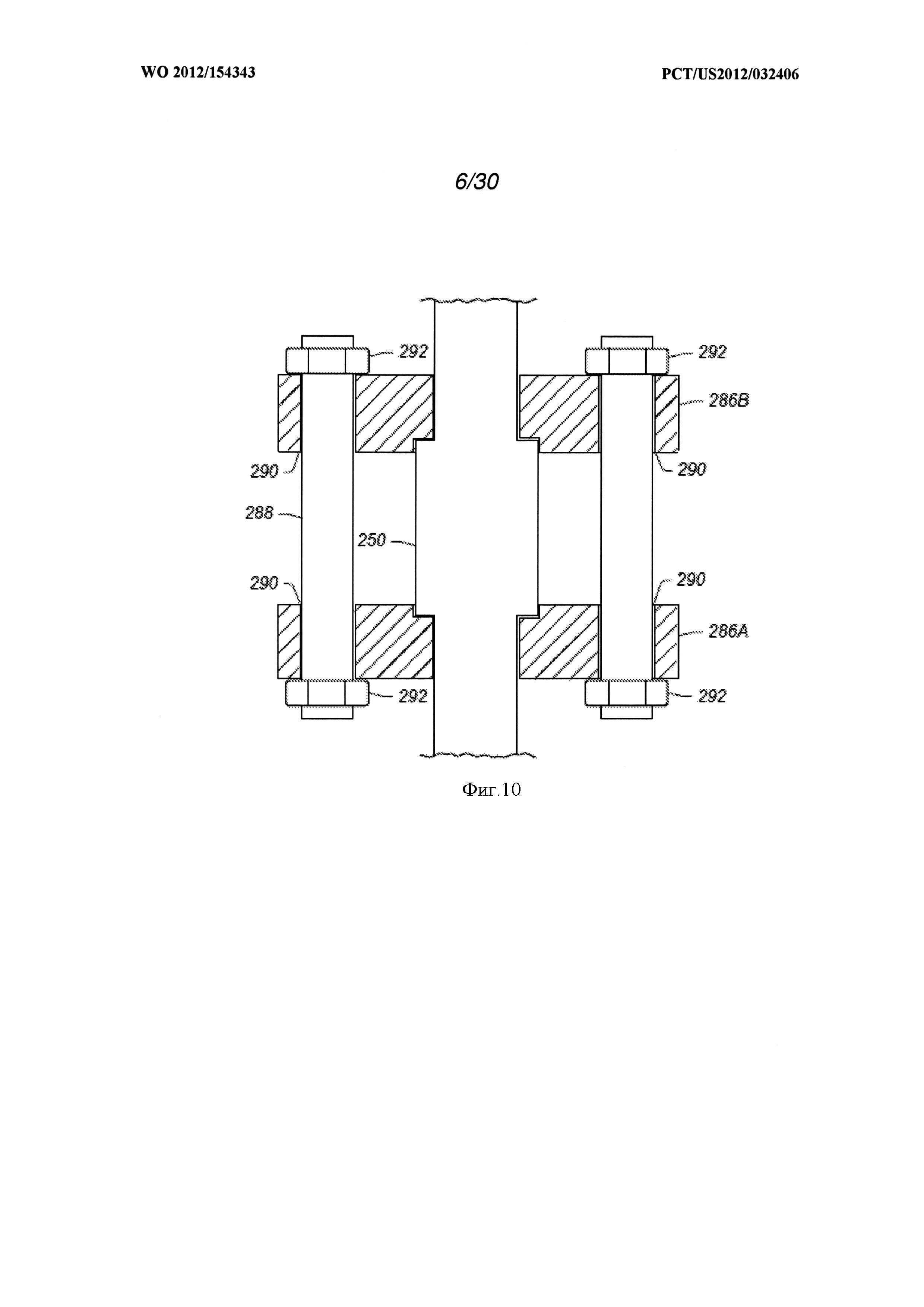

на фиг.10 - один из вариантов осуществления зажимного устройства, которое может использоваться для механического спрессовывания фитинга при соединении изолированных проводников;

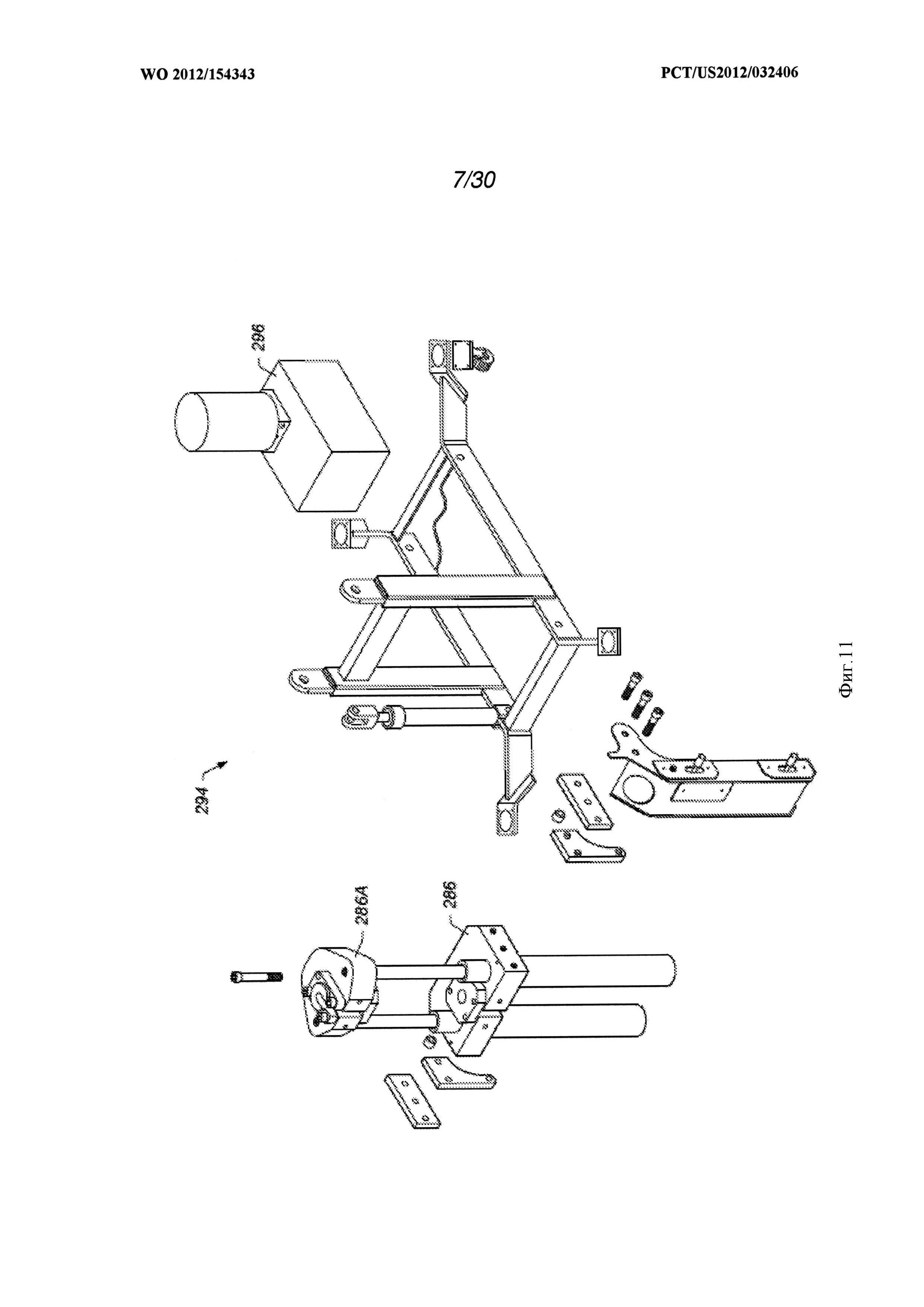

на фиг.11 - изображение в разобранном виде одного из вариантов осуществления гидравлической спрессовывающей установки;

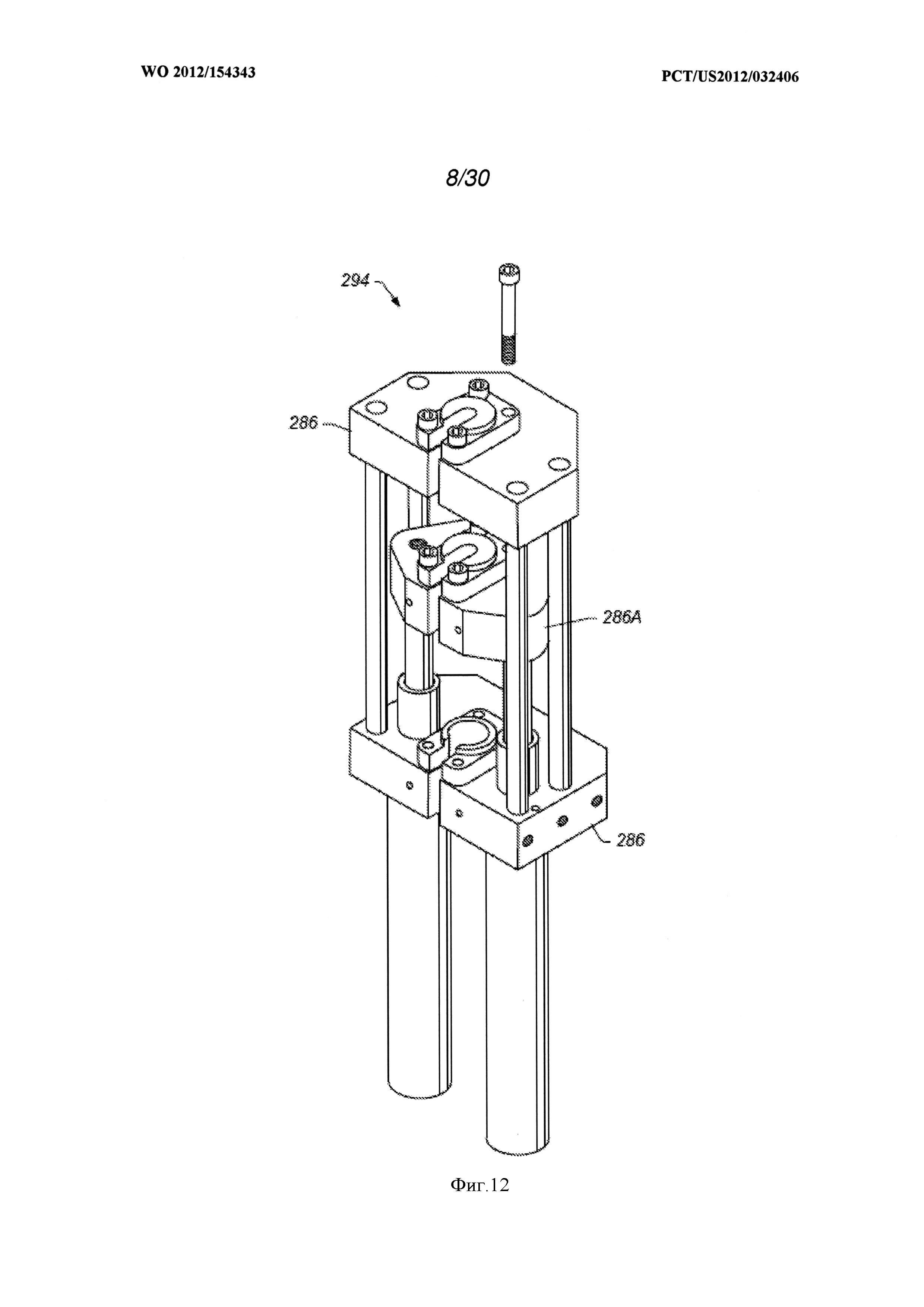

на фиг.12 - изображение одного из вариантов осуществления собранной гидравлической спрессовывающей установки;

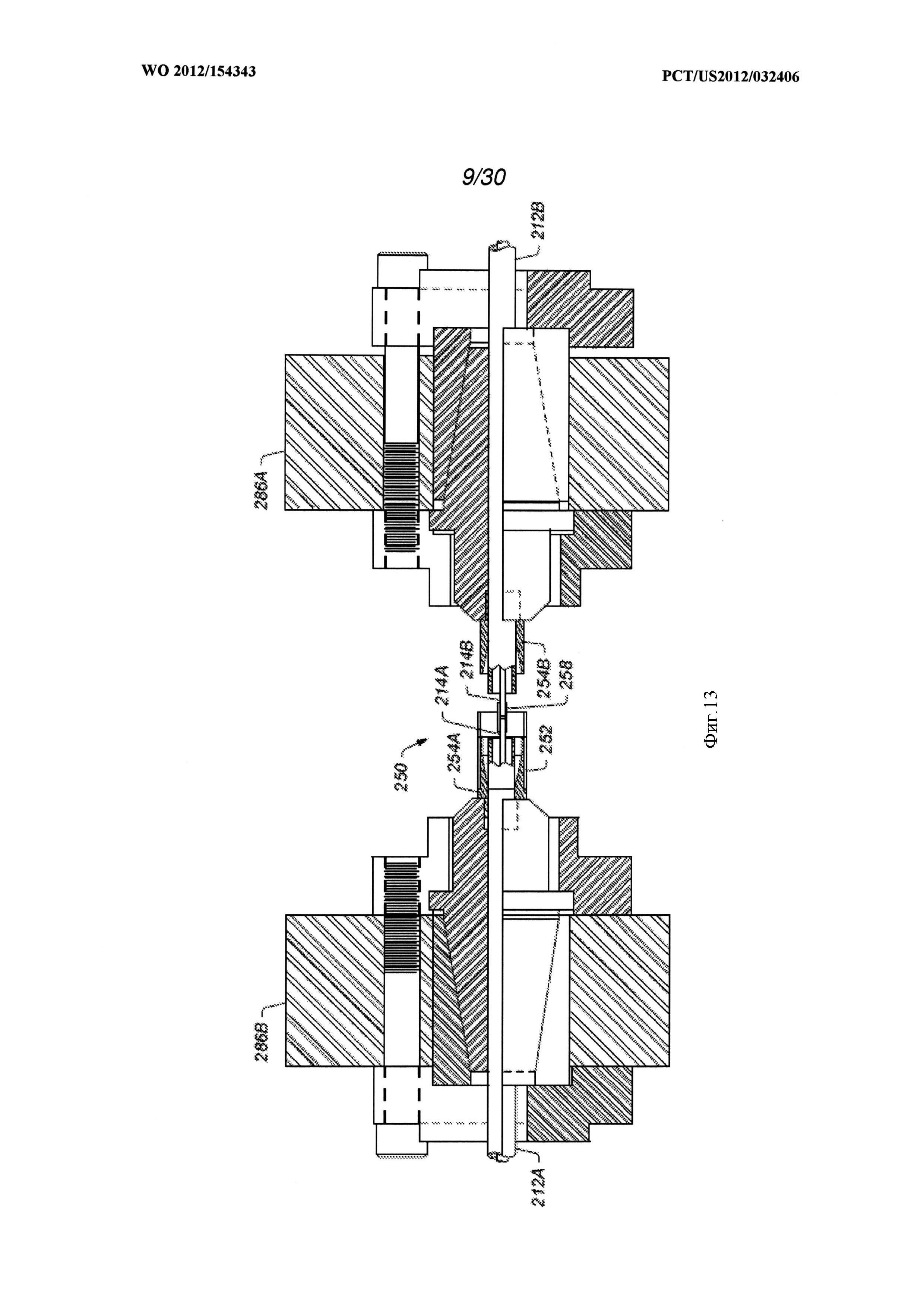

на фиг.13 - один из вариантов осуществления фитинга и изолированных проводников, закрепленных в зажимных устройствах перед спрессовыванием фитинга и изолированных проводников;

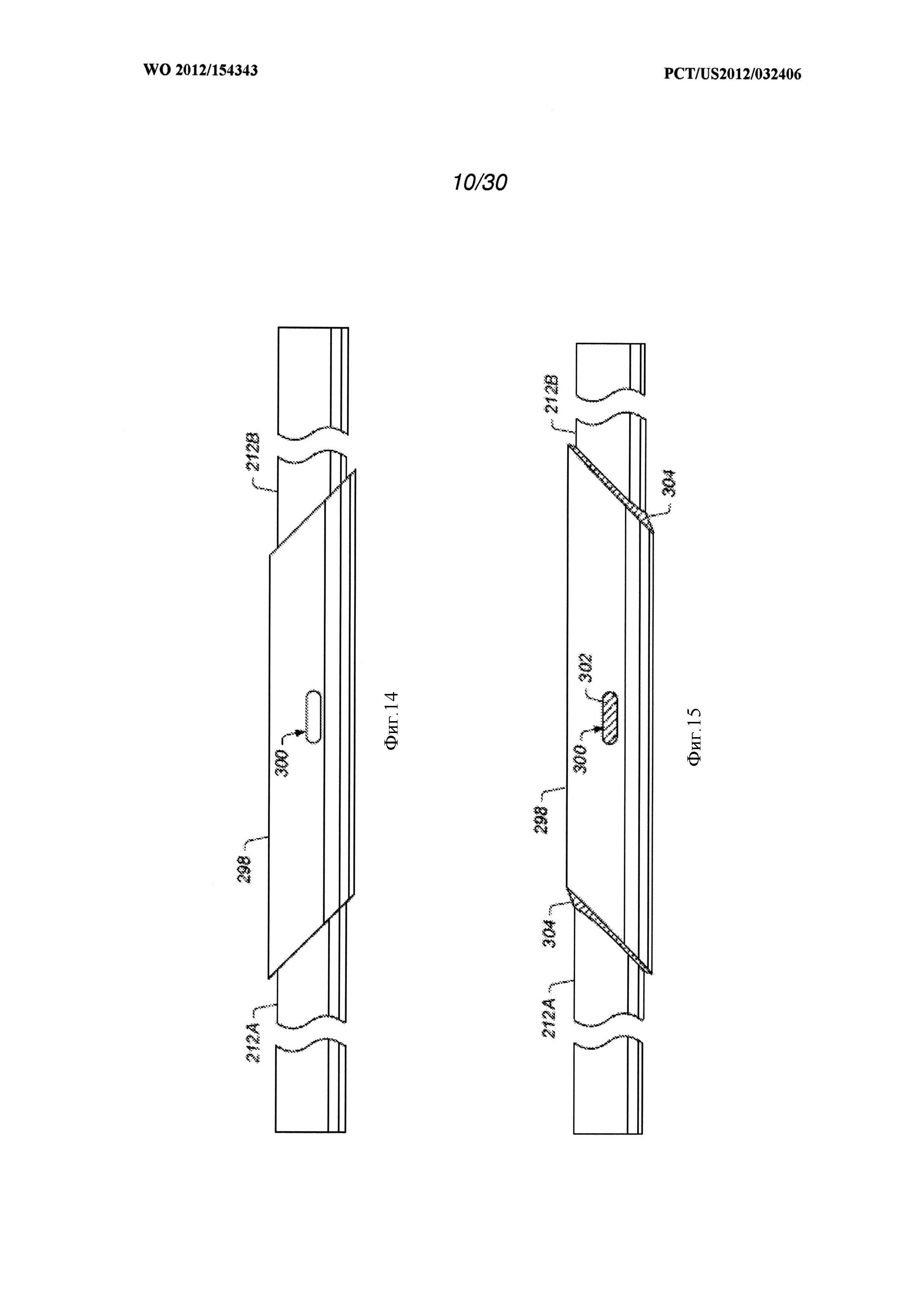

на фиг.14 - вид сбоку еще одного, другого варианта осуществления фитинга для соединения изолированных проводников;

на фиг.15 - вид сбоку одного из вариантов осуществления фитинга с отверстием, закрытым вставкой;

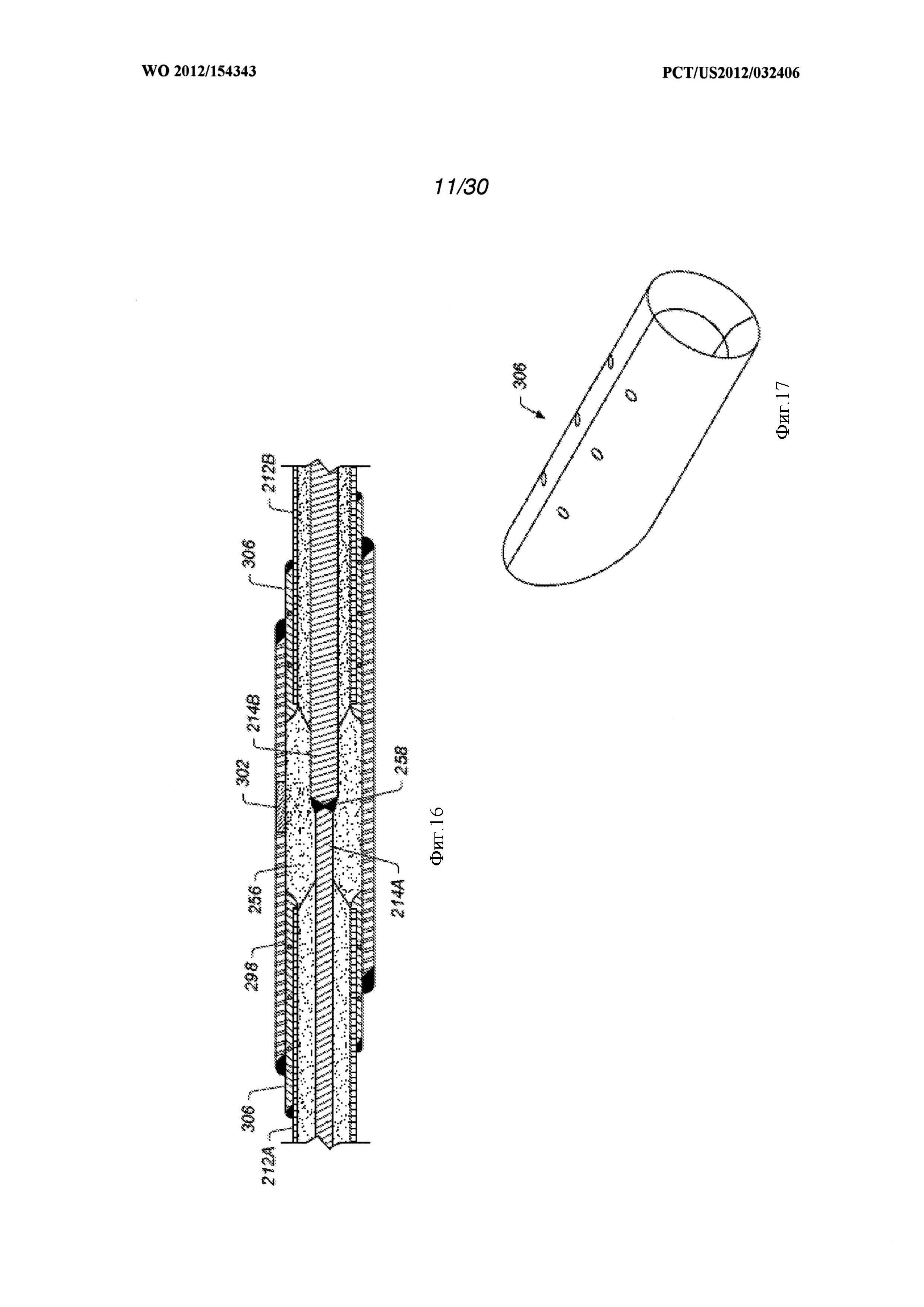

на фиг.16 - один из вариантов осуществления фитинга с устройствами уменьшения электрического поля, расположенными между оболочками изолированных проводников и втулками, а также у концов изолированных проводников;

на фиг.17 - один из вариантов осуществления устройства уменьшения напряженности электрического поля;

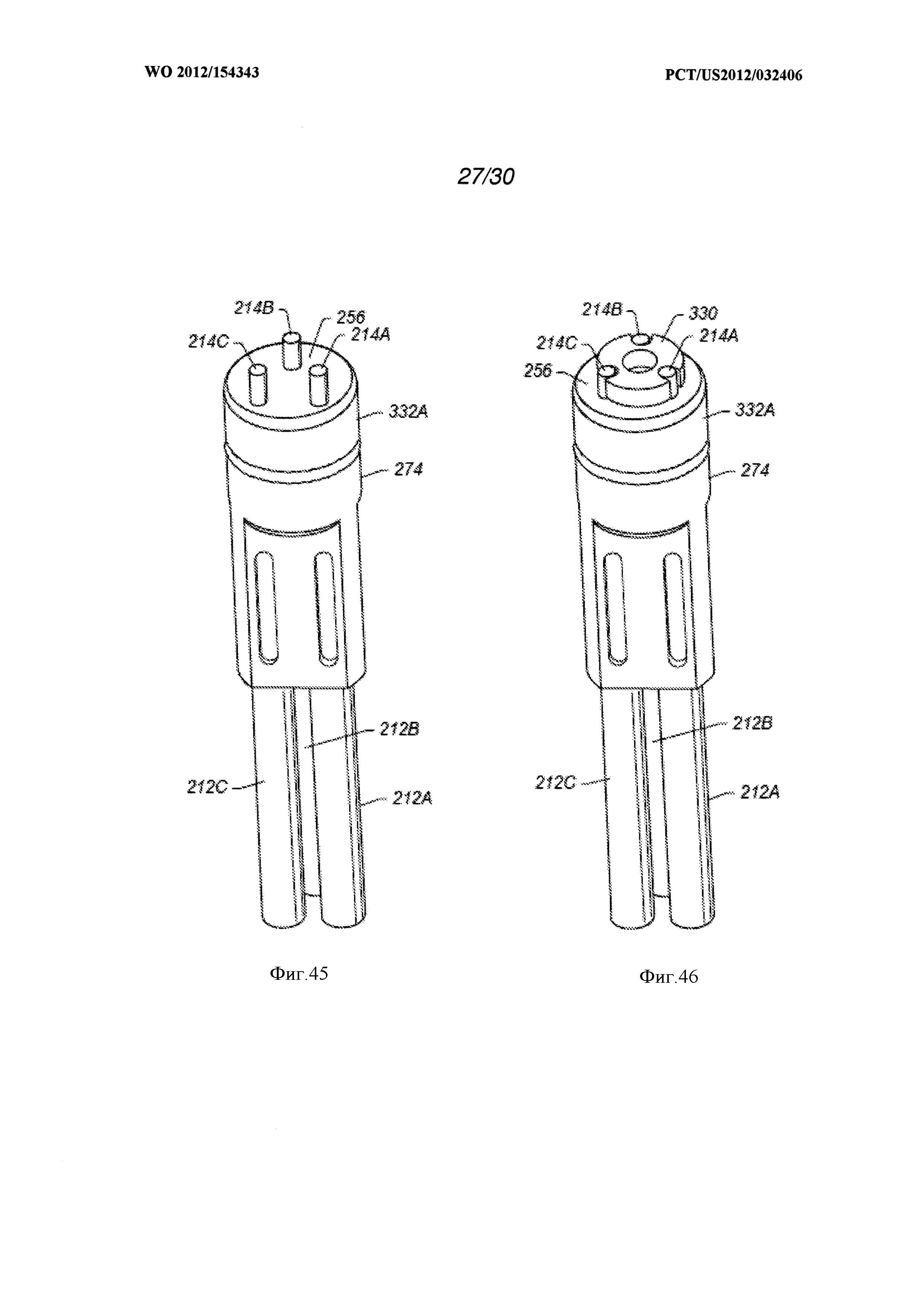

на фиг.18 - вид в сечении фитинга в тот момент, когда изолированные проводники помещаются в фитинг;

на фиг.19 - вид в сечении фитинга после соединения изолированных проводников внутри фитинга;

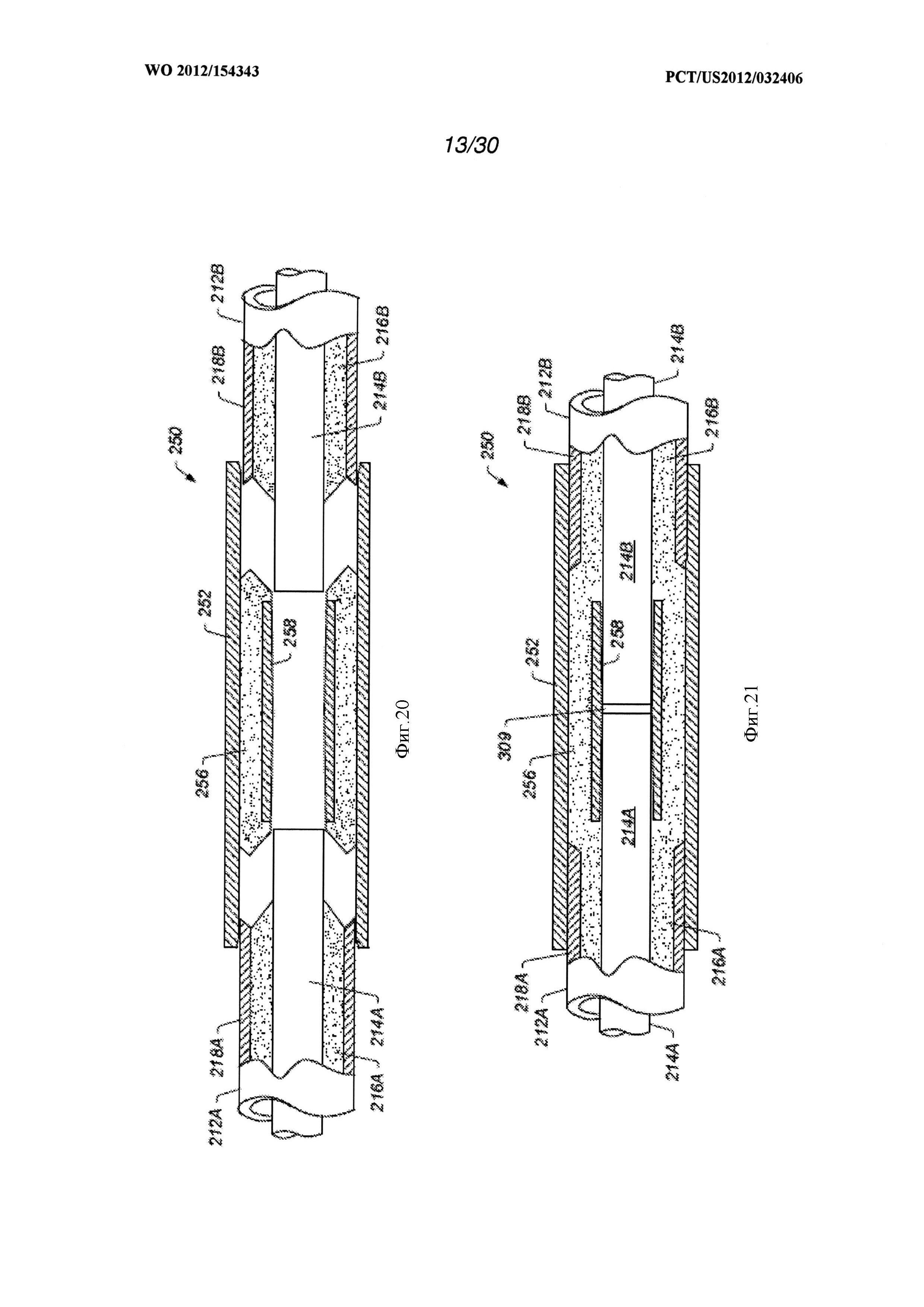

на фиг.20 - вид в сечении еще одного, другого варианта осуществления фитинга в тот момент, когда изолированные проводники помещаются в фитинг;

на фиг.21 - вид в сечении еще одного, другого варианта осуществления фитинга после соединения изолированных проводников внутри фитинга;

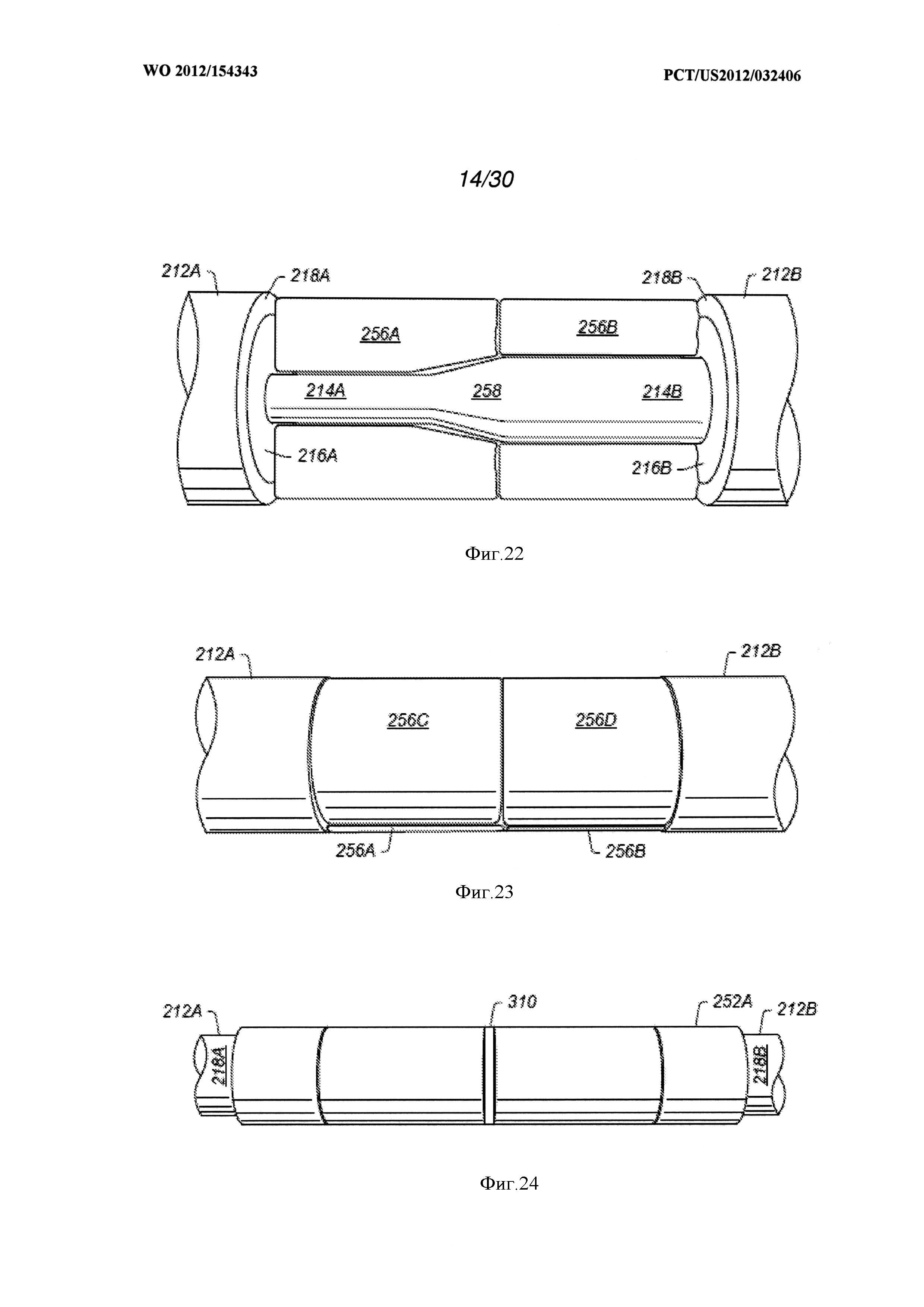

на фиг.22 - один из вариантов осуществления блоков из электроизоляционного материала, расположенных вокруг сердечников соединенных изолированных проводников;

на фиг.23 - один из вариантов осуществления четырех блоков из электроизоляционного материала, расположенных вокруг сердечников соединенных изолированных проводников;

на фиг.24 - один из вариантов осуществления внутренней втулки, установленной вокруг изолированных проводников;

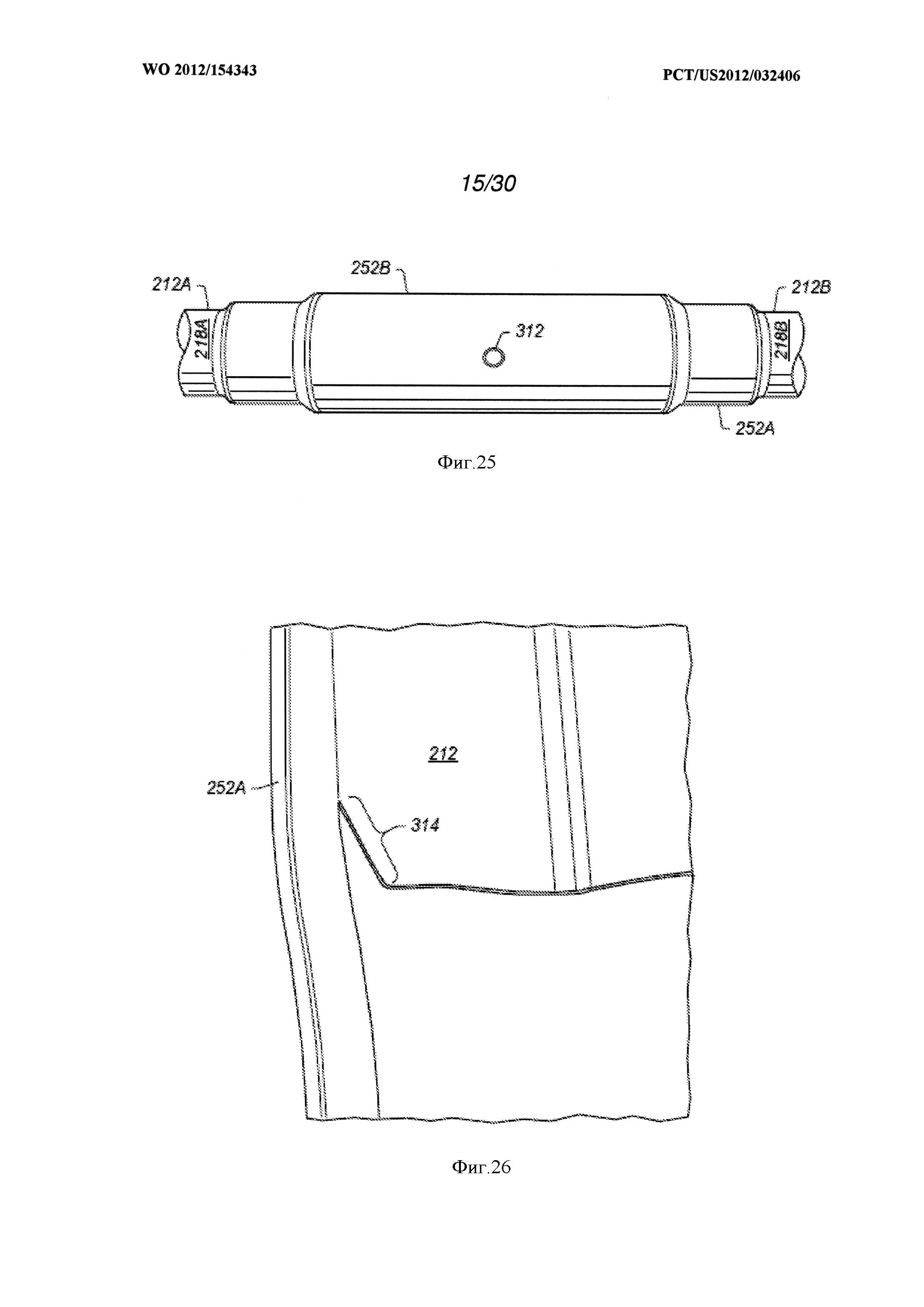

на фиг.25 - один из вариантов осуществления внешней втулки, установленной вокруг внутренней втулки и соединенных изолированных проводников;

на фиг.26 - один из вариантов осуществления скошенного конца изолированного проводника после спрессовывания;

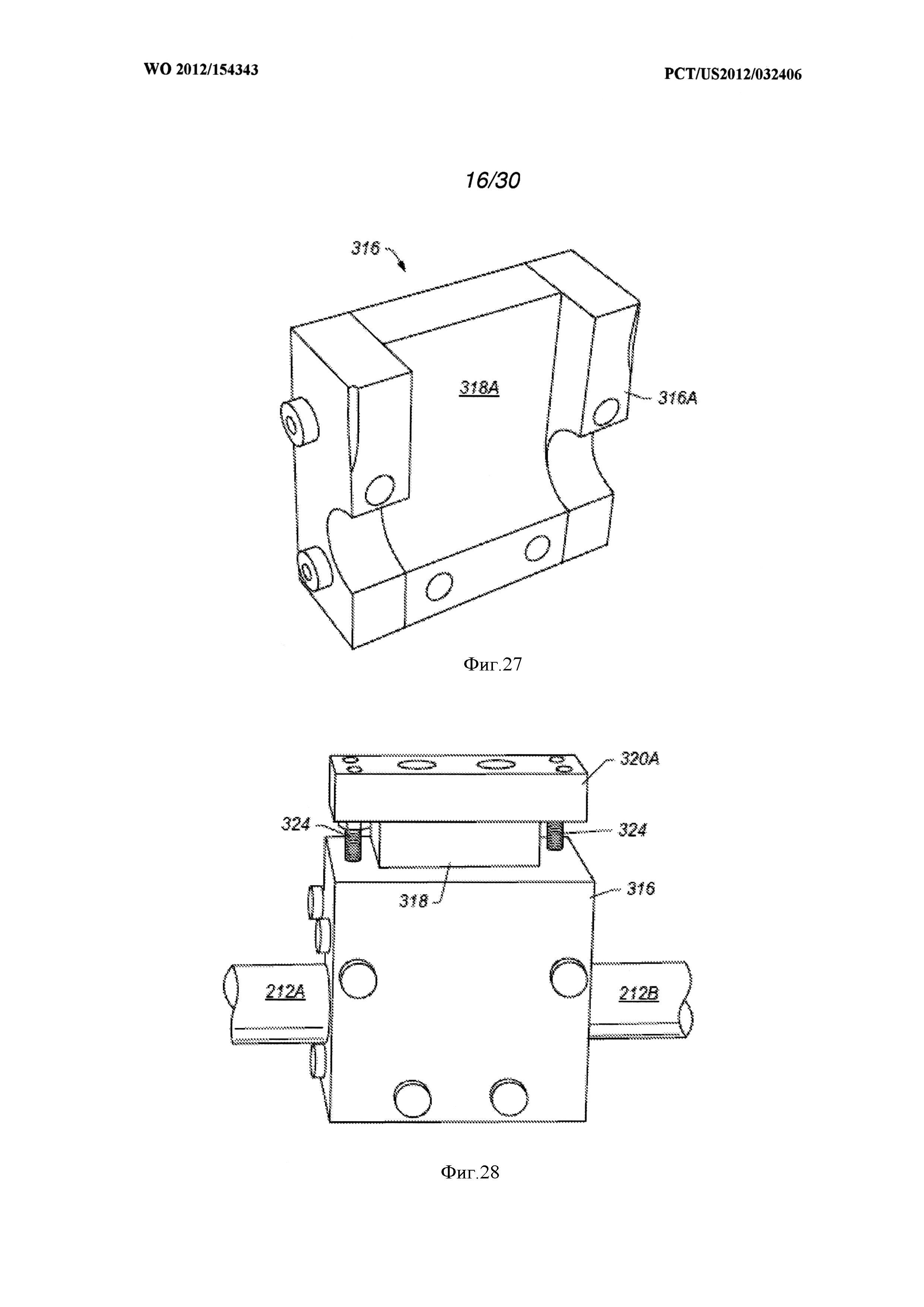

на фиг.27 - один из вариантов осуществления первой половины спрессовывающего устройства, используемого для спрессовывания электроизоляционного материала при соединении изолированных проводников;

на фиг.28 - один из вариантов осуществления устройства, соединенного вокруг изолированных проводников;

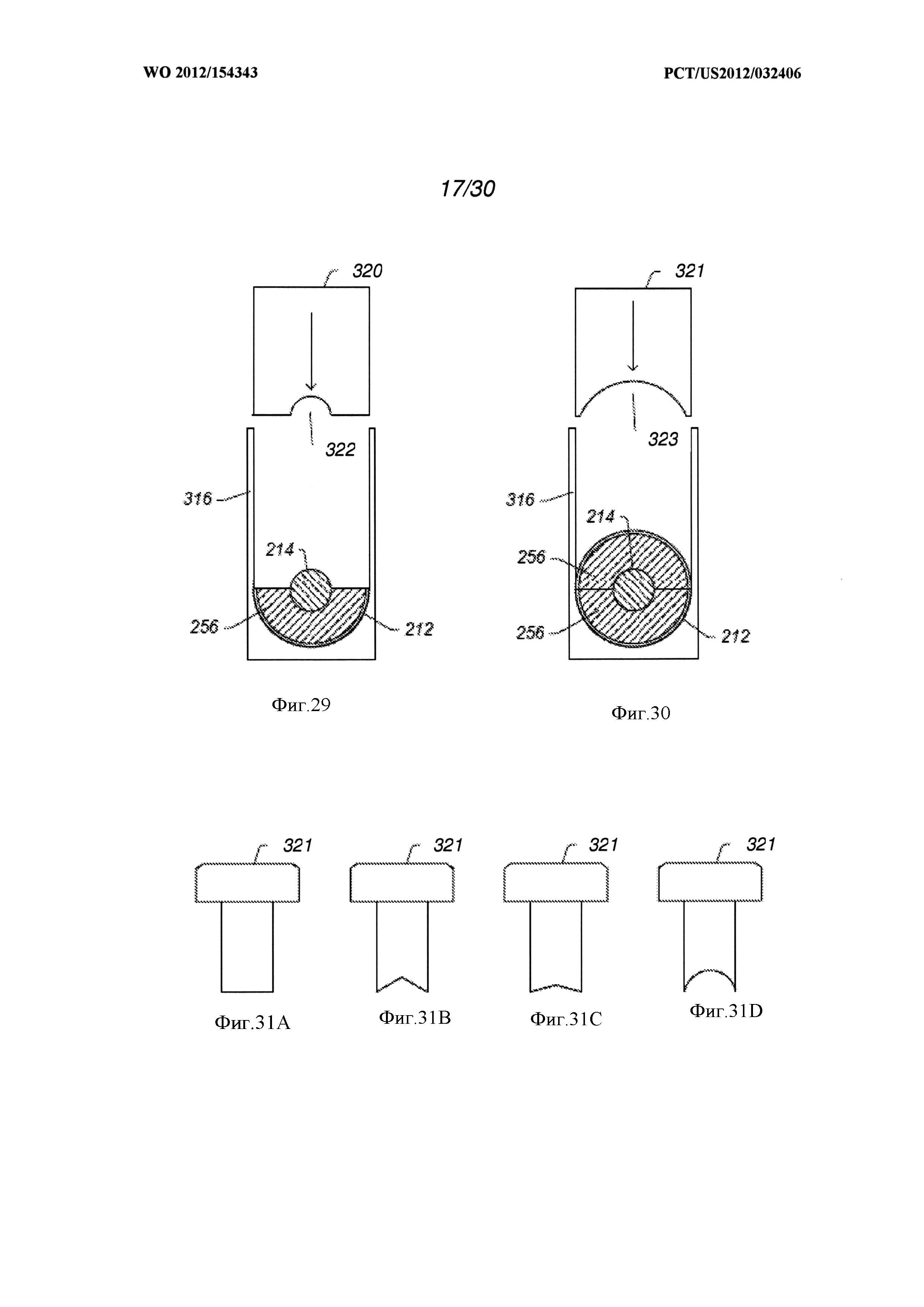

на фиг.29 - вид сбоку изолированного проводника внутри устройства, когда первый плунжер находится в положении над изолированным проводником с оголенным сердечником;

на фиг.30 - вид сбоку изолированного проводника внутри устройства, когда первый плунжер находится в положении над изолированным проводником с оголенным сердечником;

на фиг.31A-D - другие варианты осуществления другого плунжера;

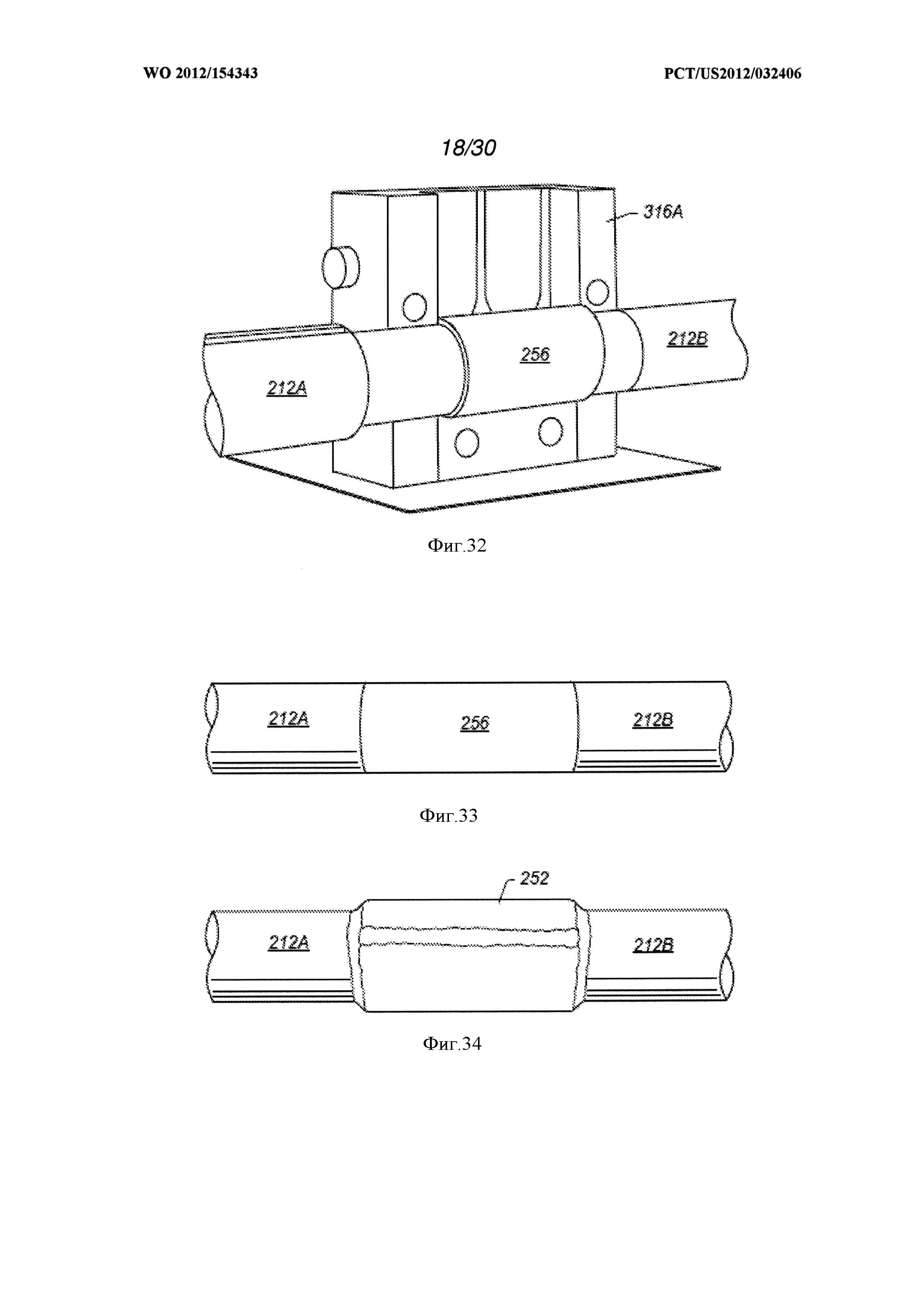

на фиг.32 - один из вариантов осуществления, при этом вторая половина устройства удалена, а первая половина оставлена для спрессовывания электроизоляционного материала вокруг места соединения между изолированными проводниками;

на фиг.33 - один из вариантов осуществления электроизоляционного материала, расположенного вокруг соединения между изолированными проводниками;

на фиг.34 - один из вариантов осуществления втулки, помещенной вокруг электроизоляционного материала;

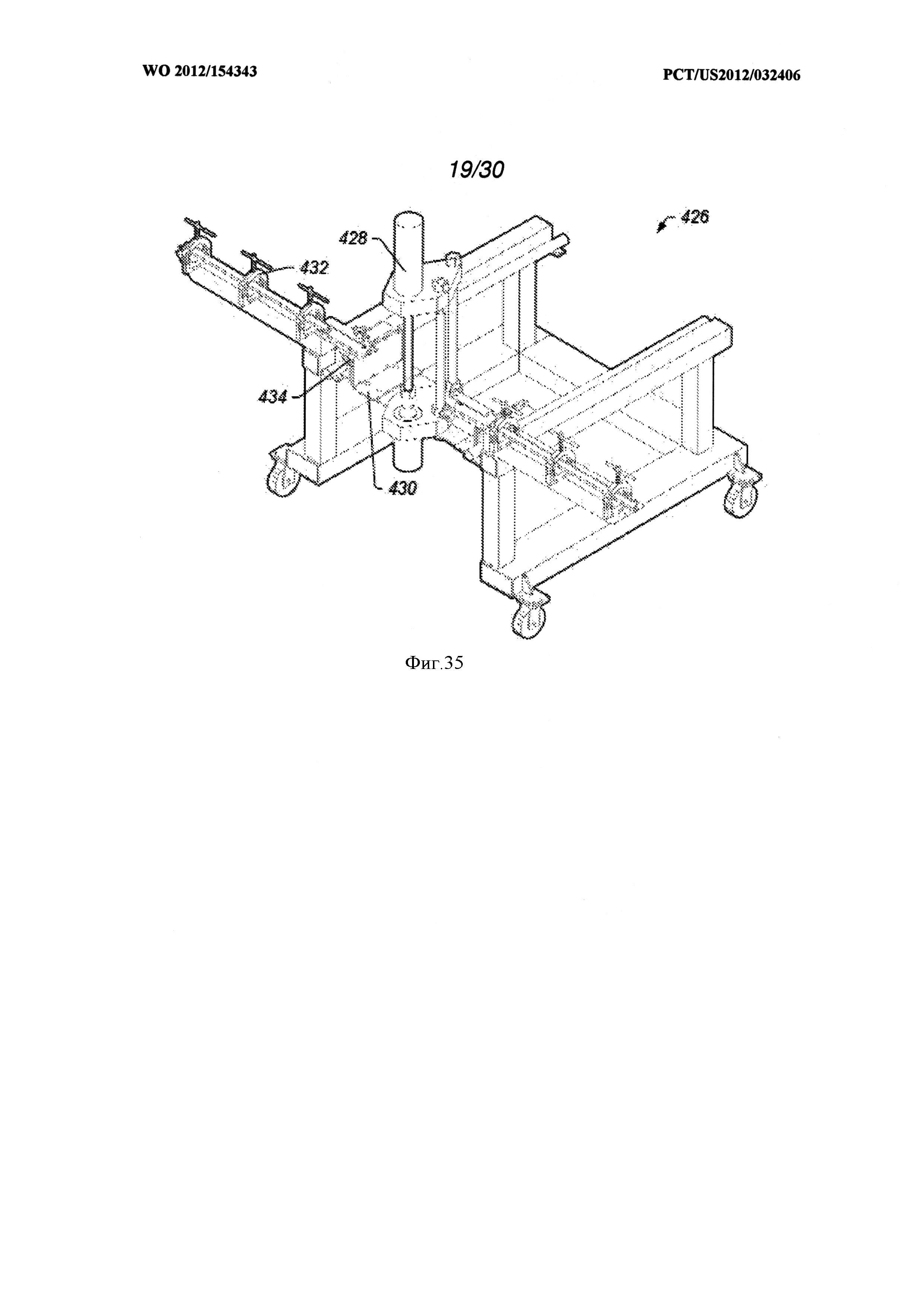

на фиг.35 - один из вариантов осуществления гидравлического пресса, который может использоваться для приложения усилия к плунжеру для гидравлического спрессовывания электроизоляционного материала внутри устройства;

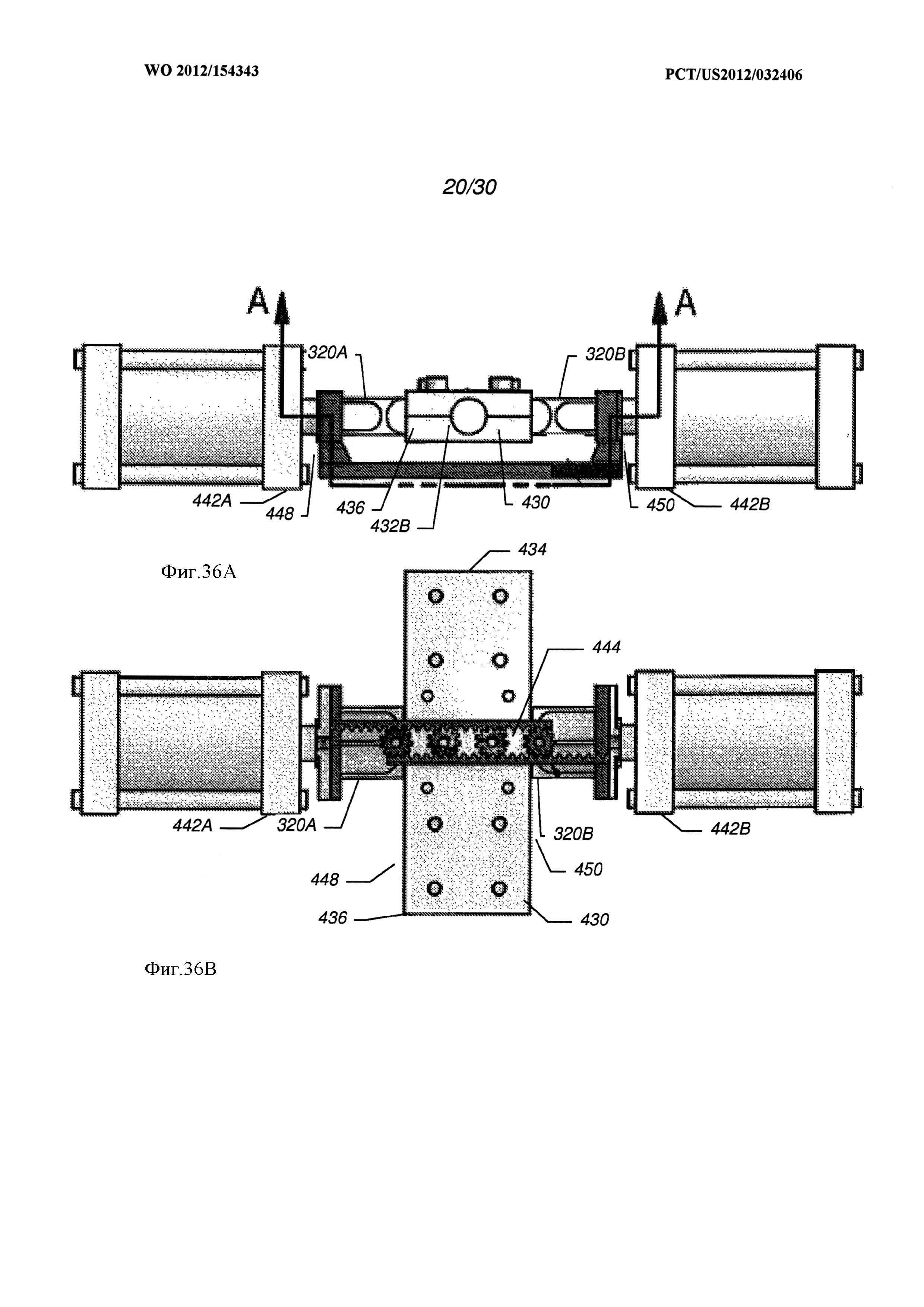

на фиг.36A - вид сбоку одного из вариантов осуществления короба, используемого для спрессовывания электроизоляционного материала при соединении изолированных проводников;

на фиг.36B - вид в сечении короба по фиг.36A вдоль линии A-A;

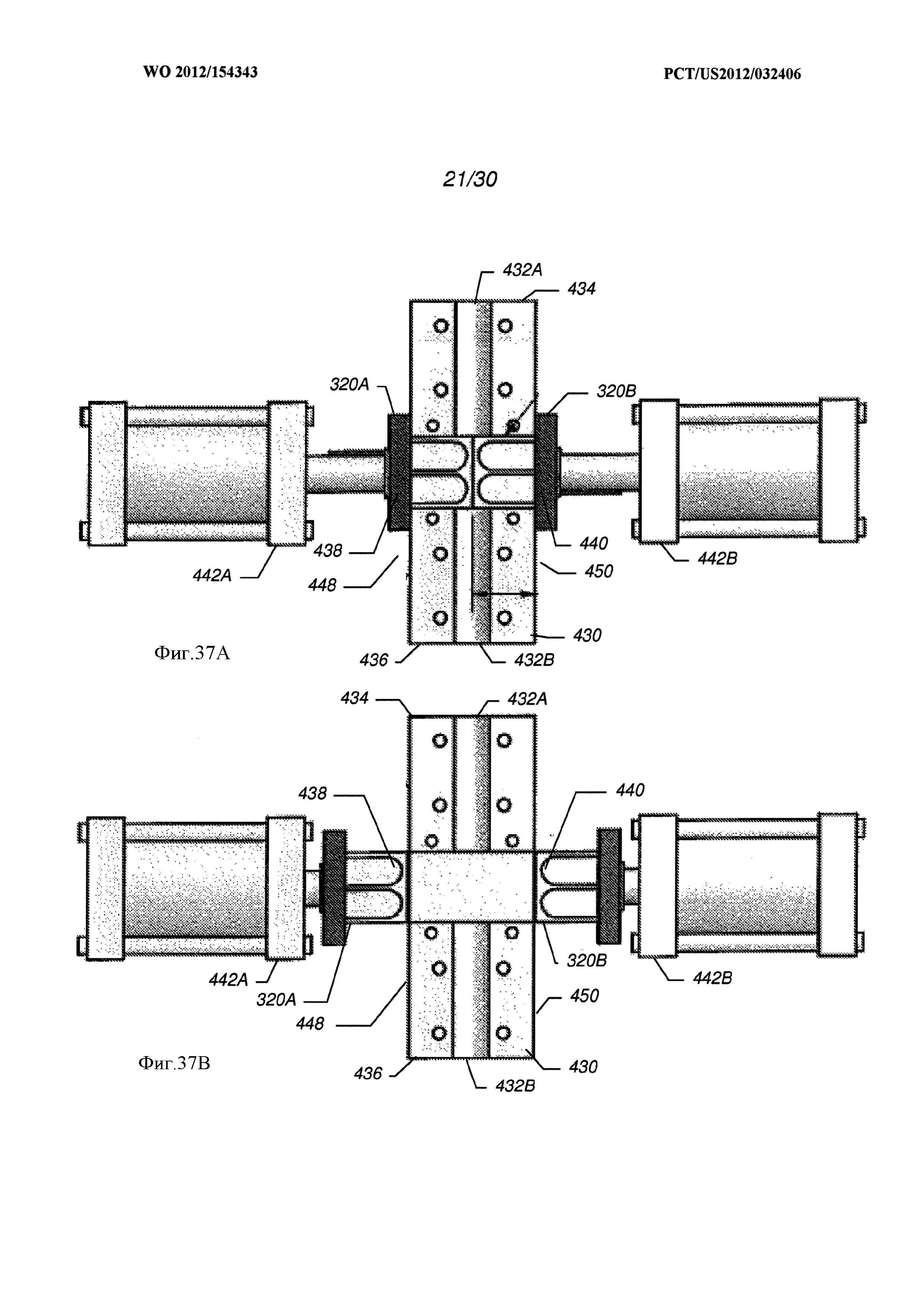

на фиг.37A - вид короба по фиг.36A, плунжеры находятся в убранном положении;

на фиг.37B - вид короба по фиг.36A, плунжеры находятся в выдвинутом положении;

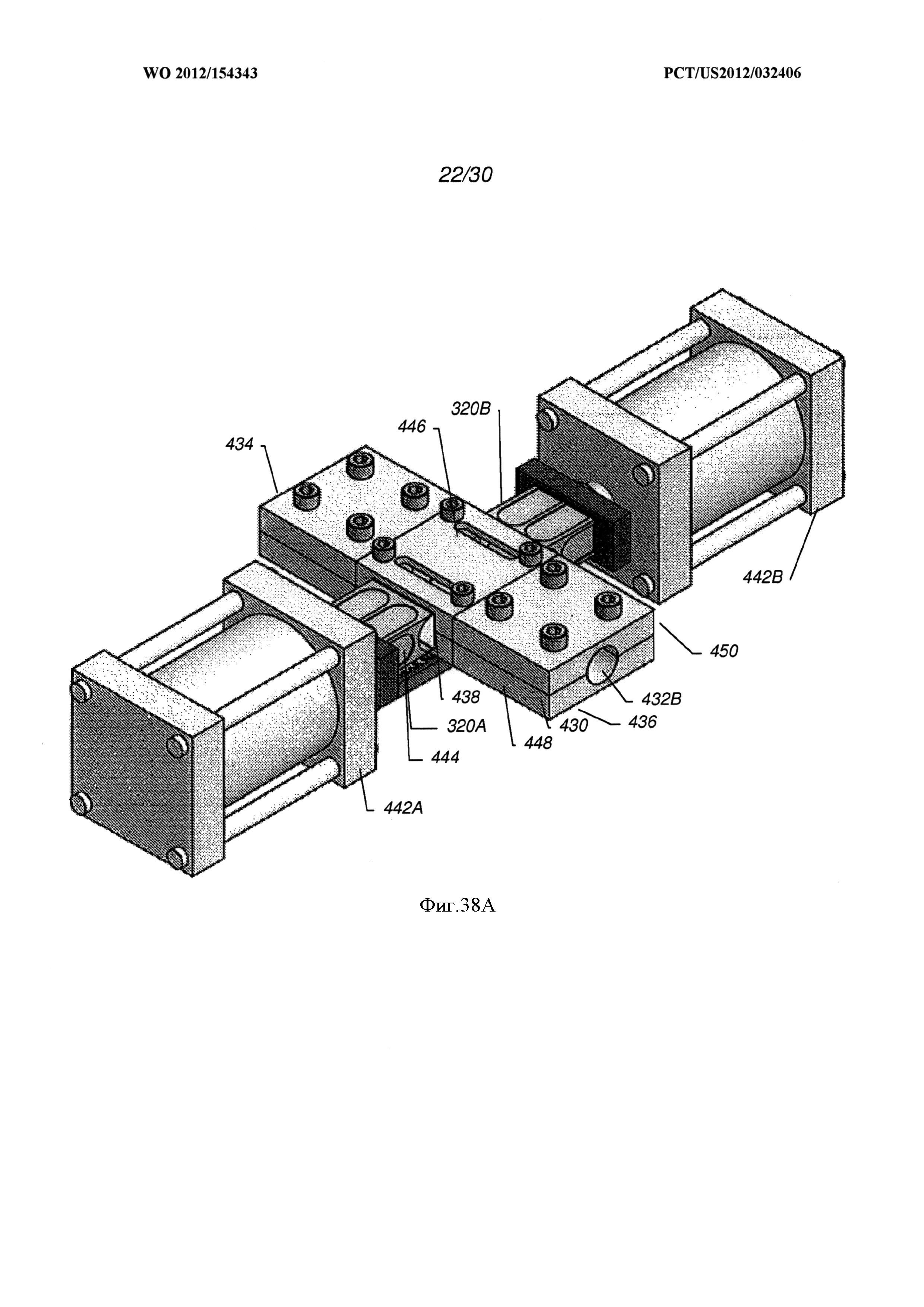

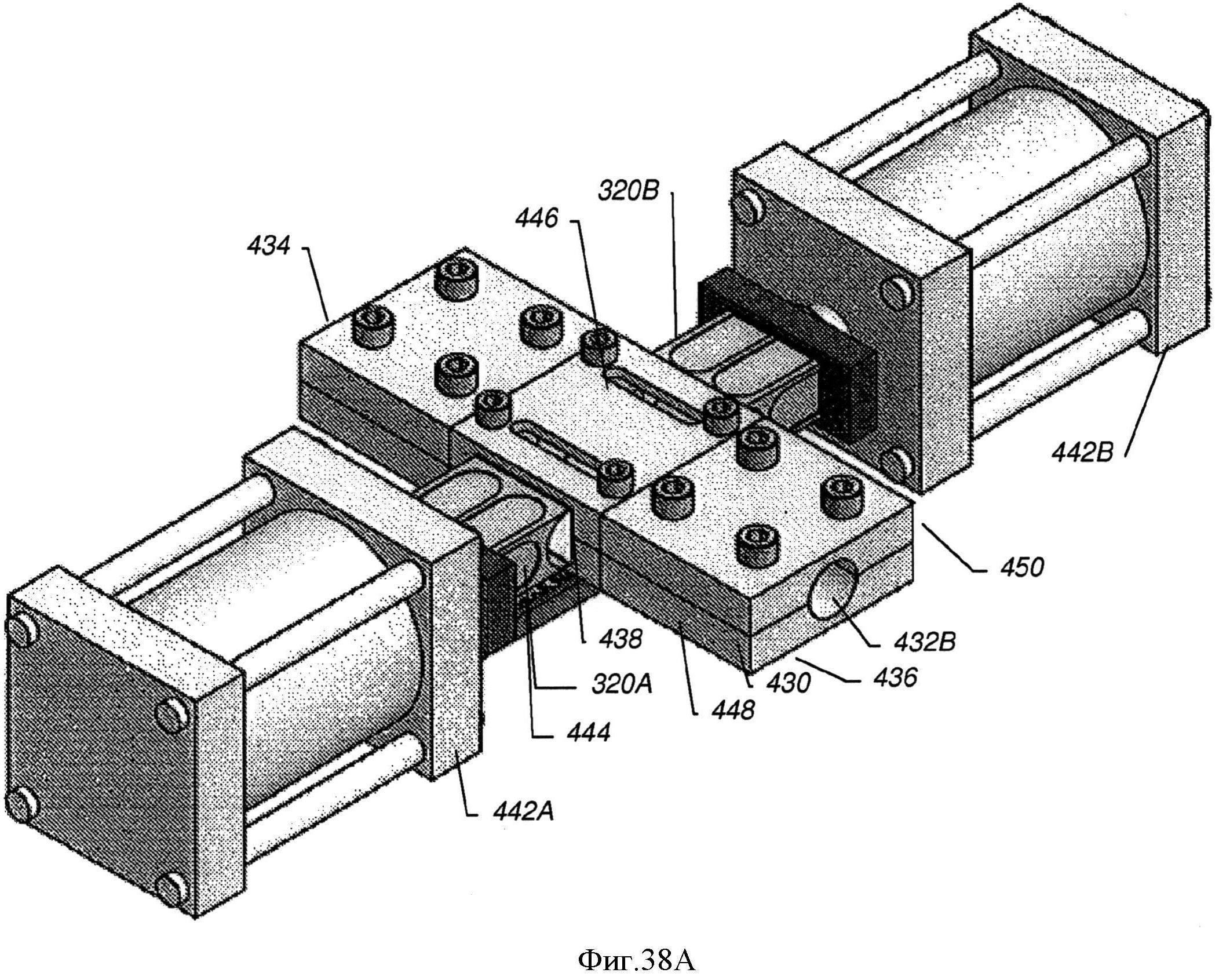

на фиг.38A - изометрический вид короба по фиг.36A, плунжеры находятся в убранном положении;

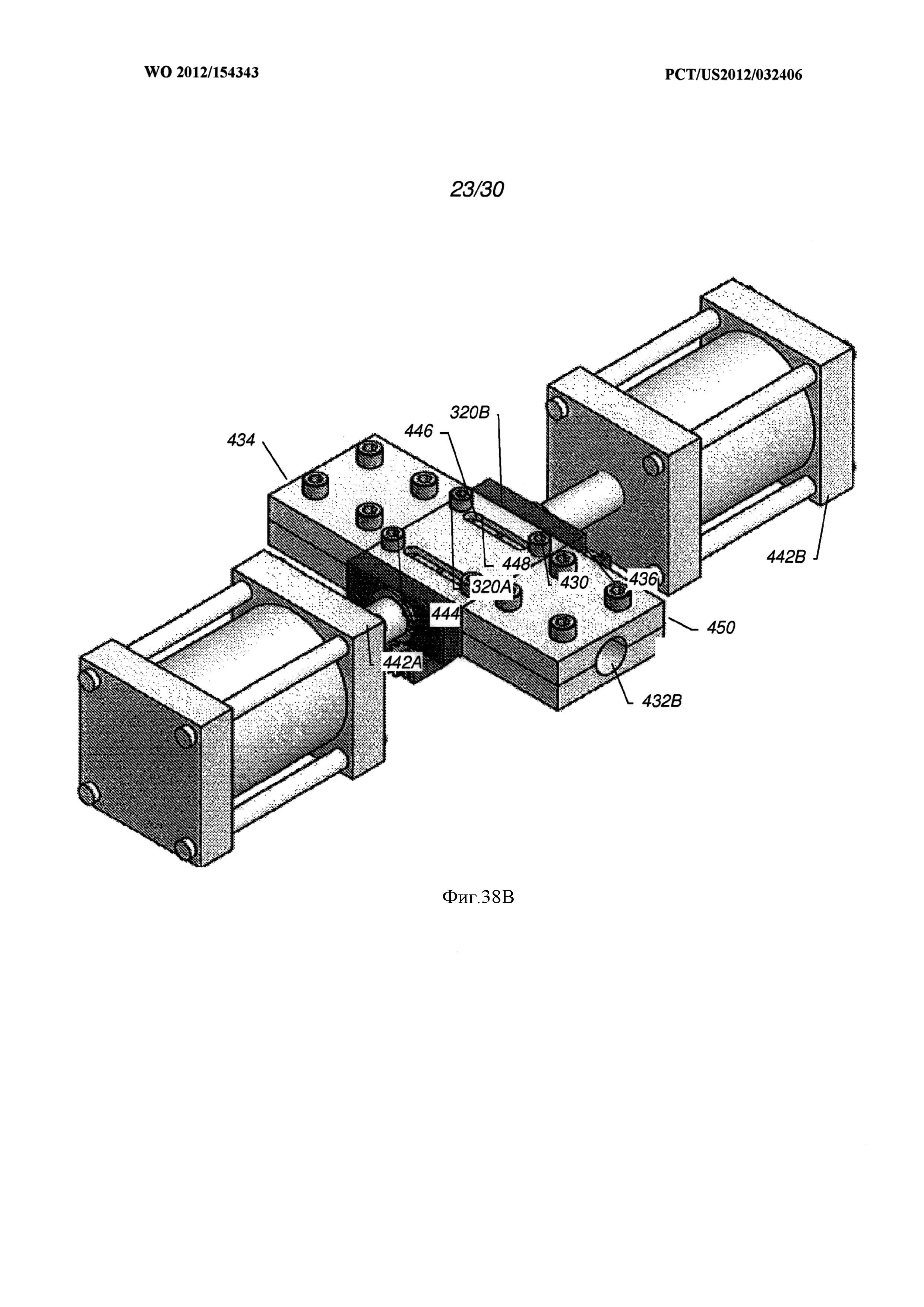

на фиг.38B - изометрический вид короба по фиг.36A, плунжеры находятся в выдвинутом положении;

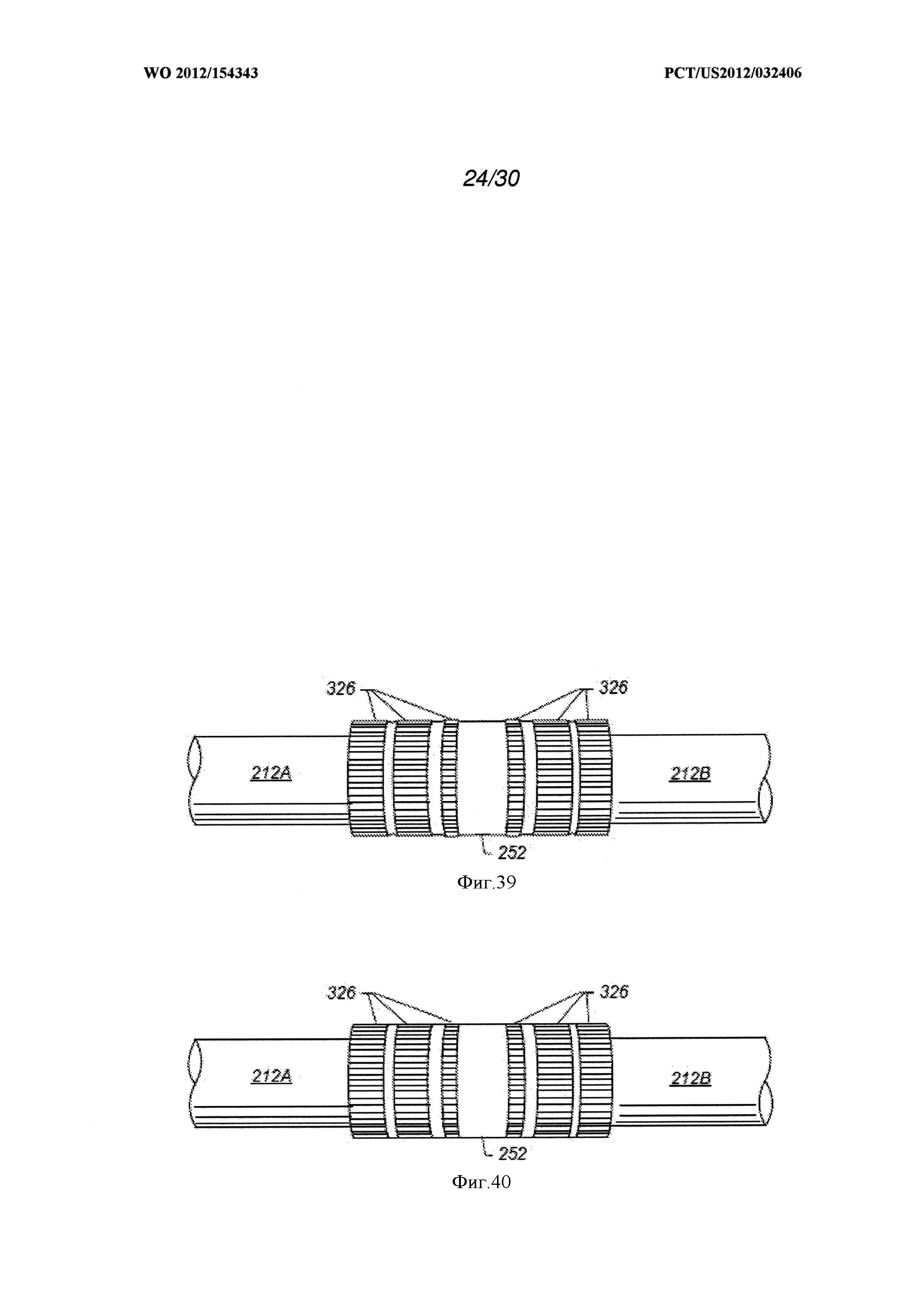

на фиг.39 - один из вариантов осуществления втулки, которая используется для окружного механического спрессовывания;

на фиг.40 - один из вариантов осуществления втулки на изолированных проводниках после того как втулка и ребра были спрессованы по окружности;

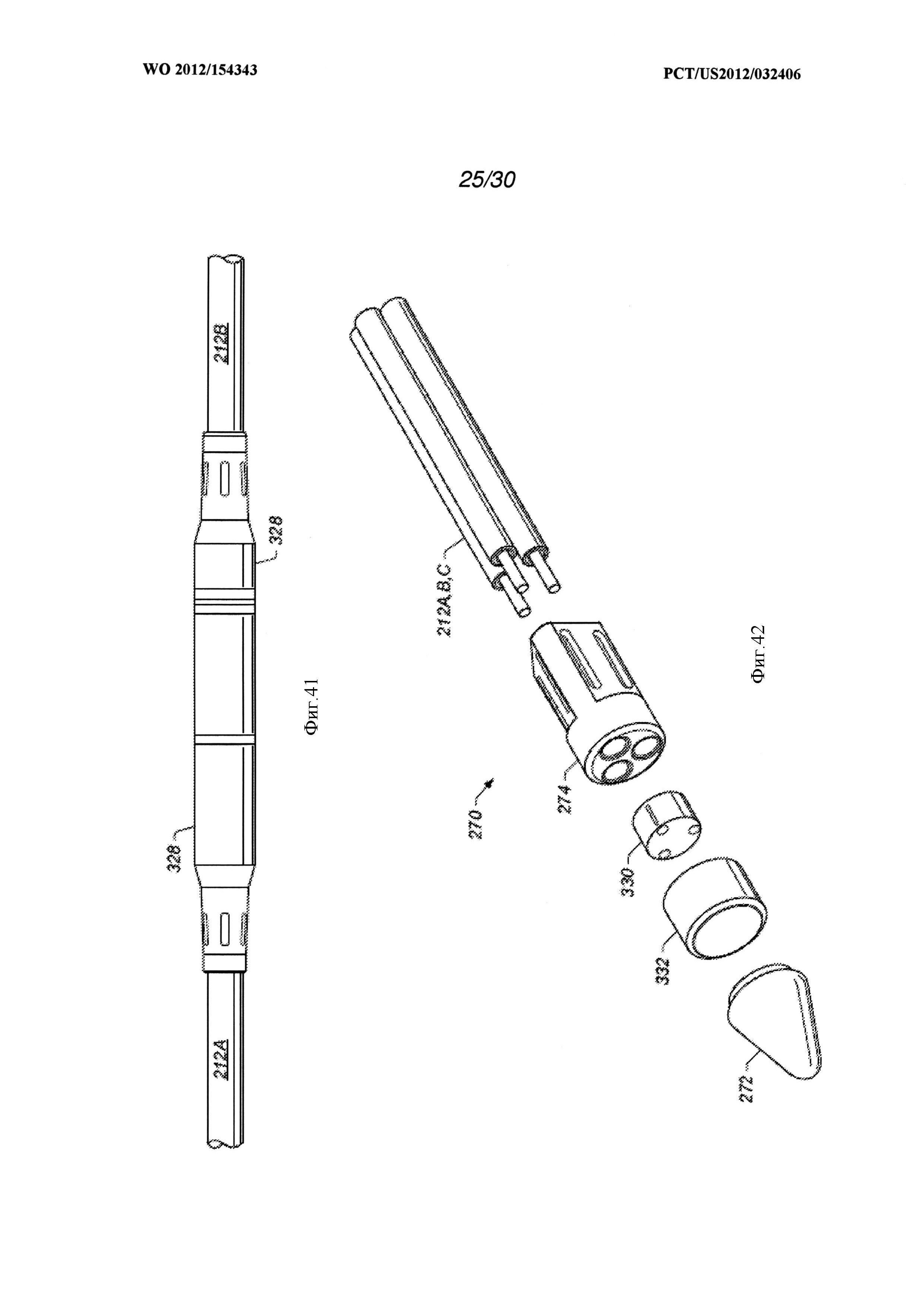

на фиг.41 - один из вариантов осуществления усилительных втулок на соединенных изолированных проводниках;

на фиг.42 - изображение в разобранном виде другого варианта осуществления фитинга, используемого для соединения трех изолированных проводников;

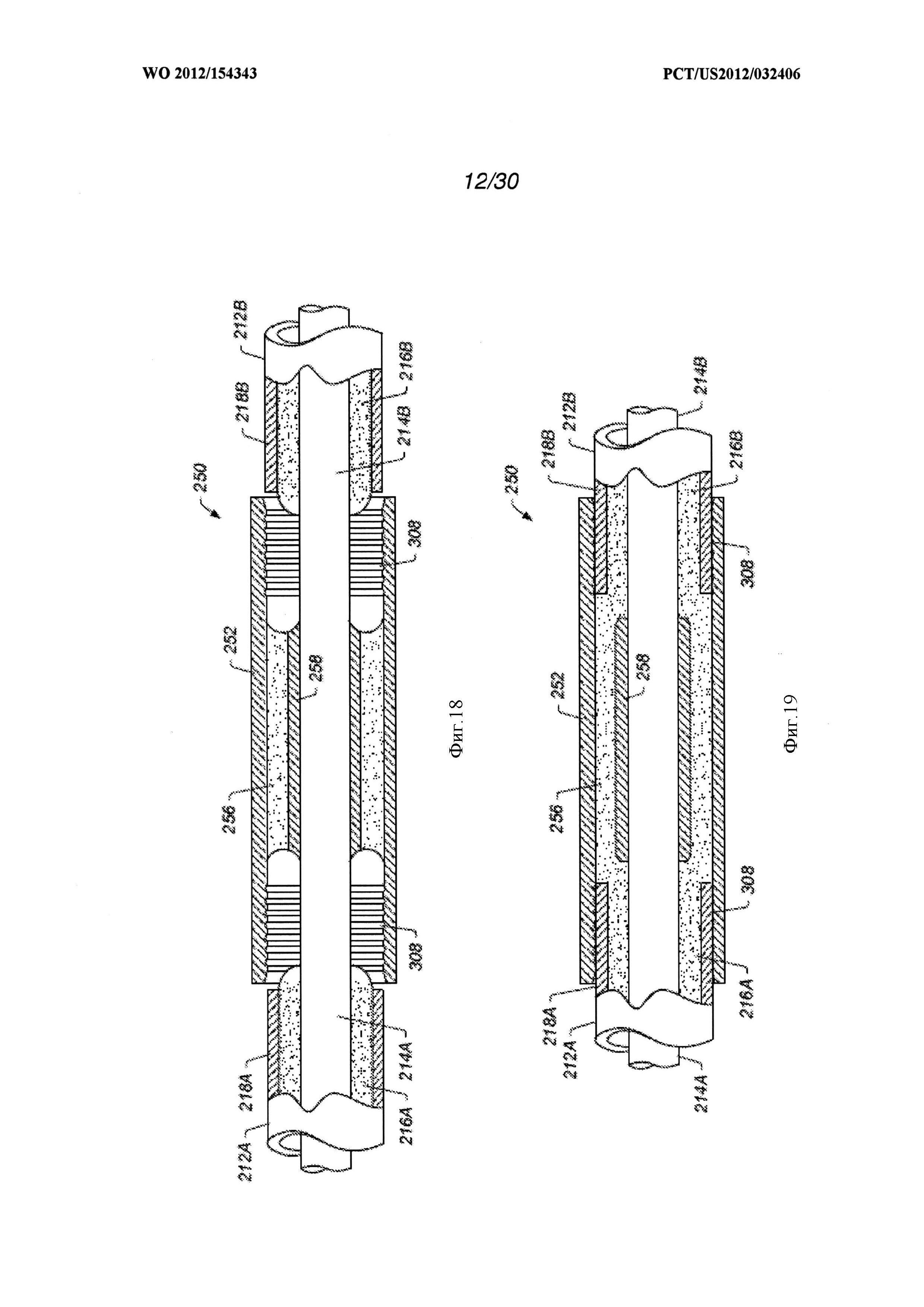

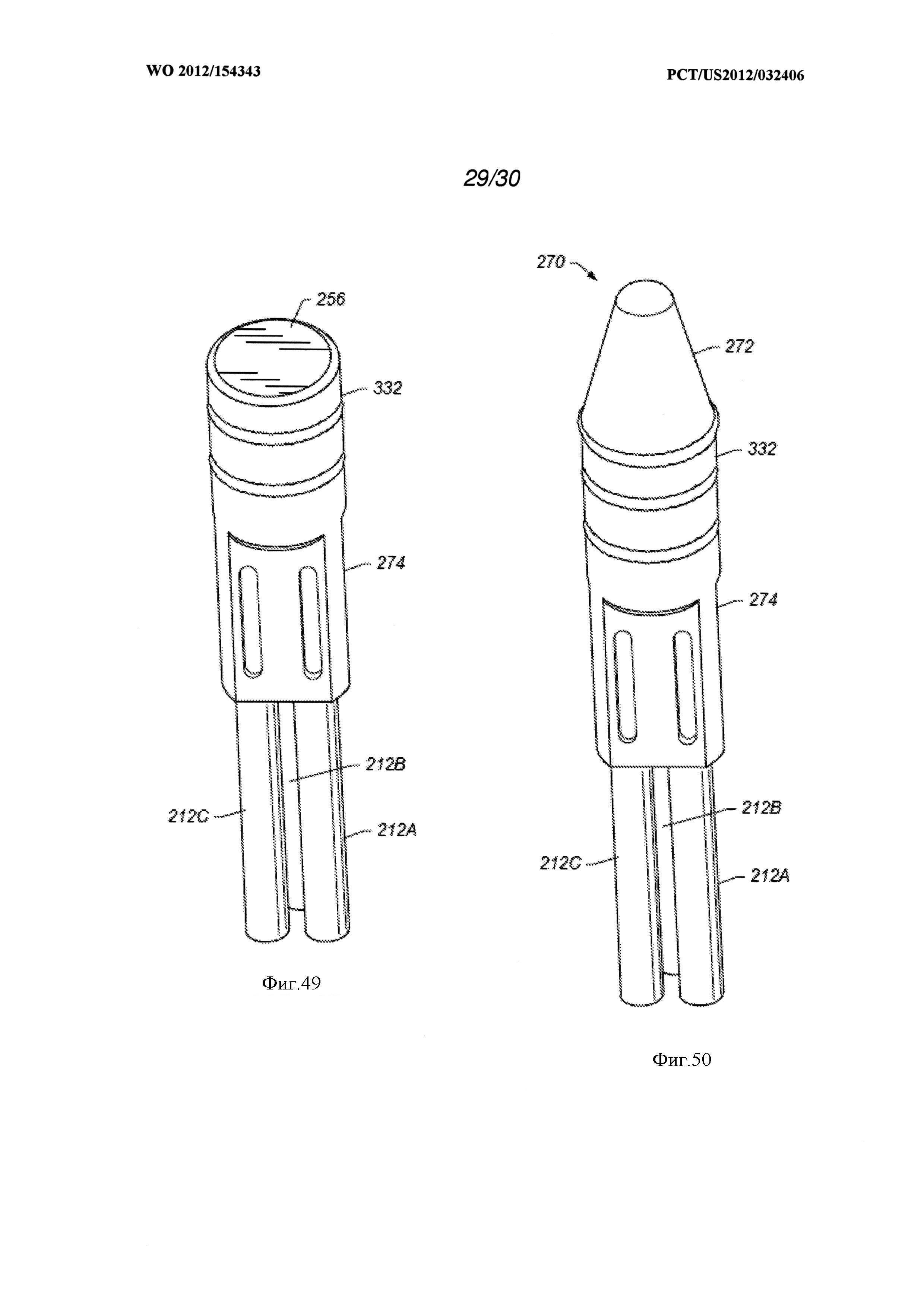

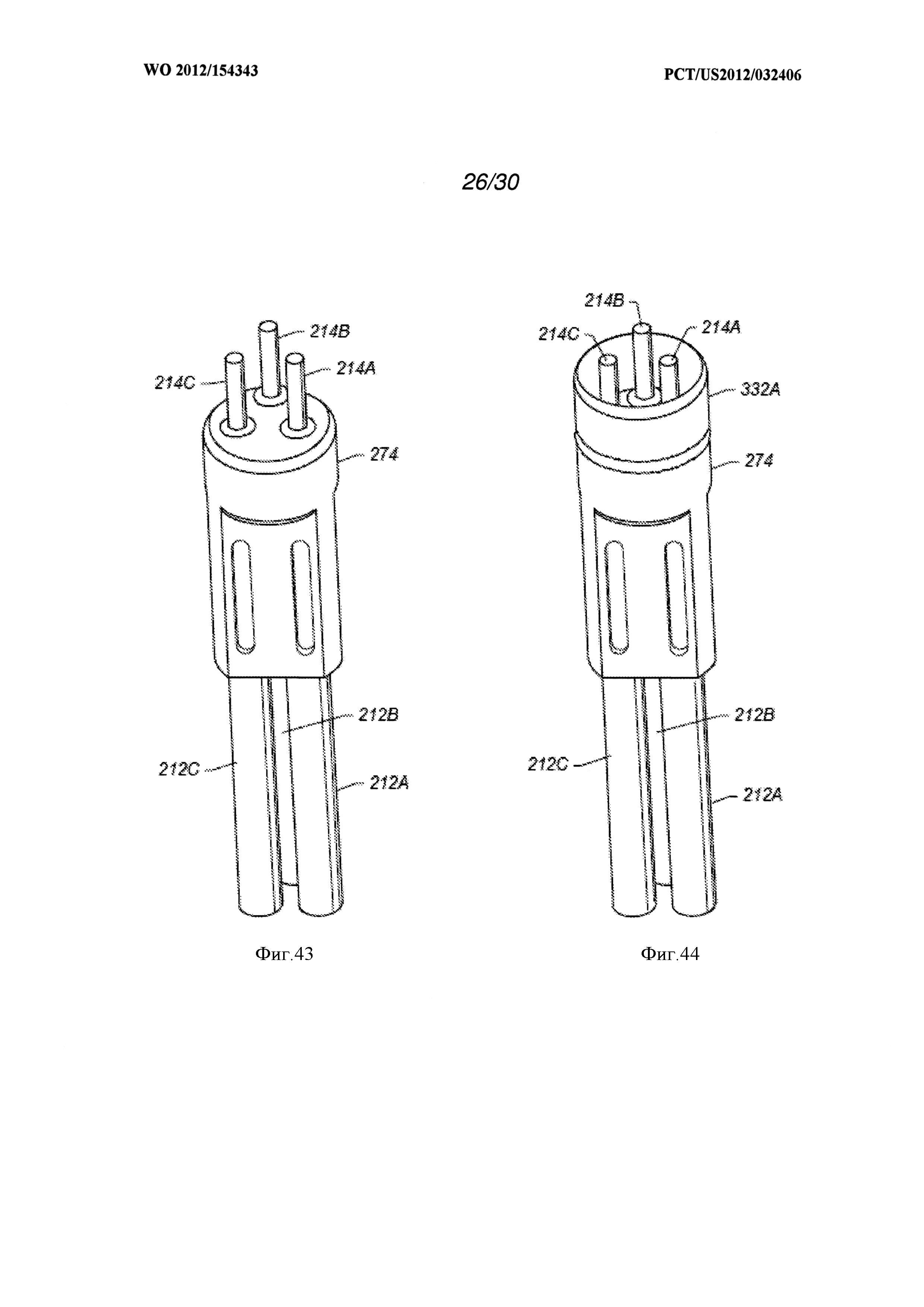

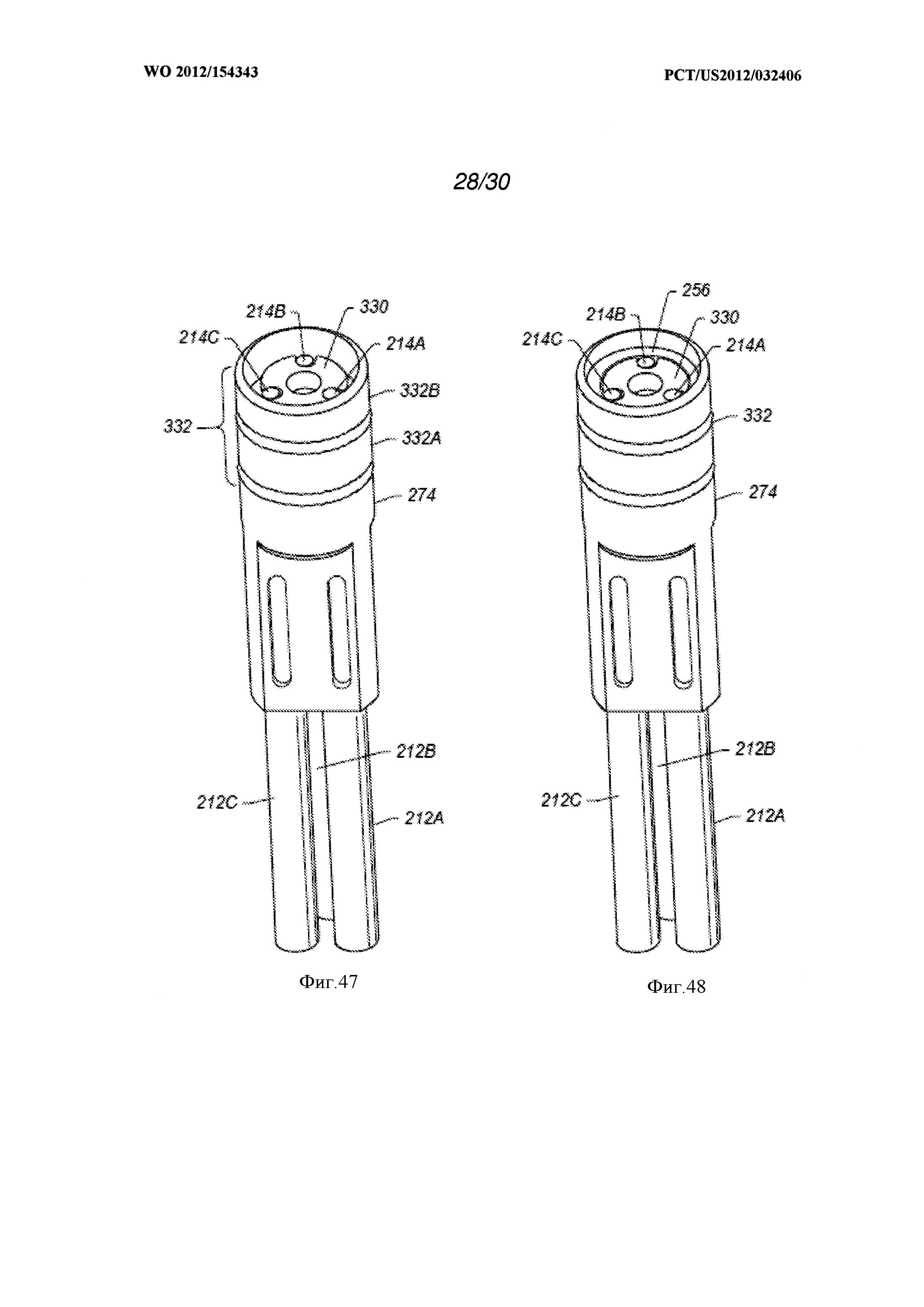

на фиг.43-50 - один из вариантов осуществления способа установки фитинга на концах изолированных проводников;

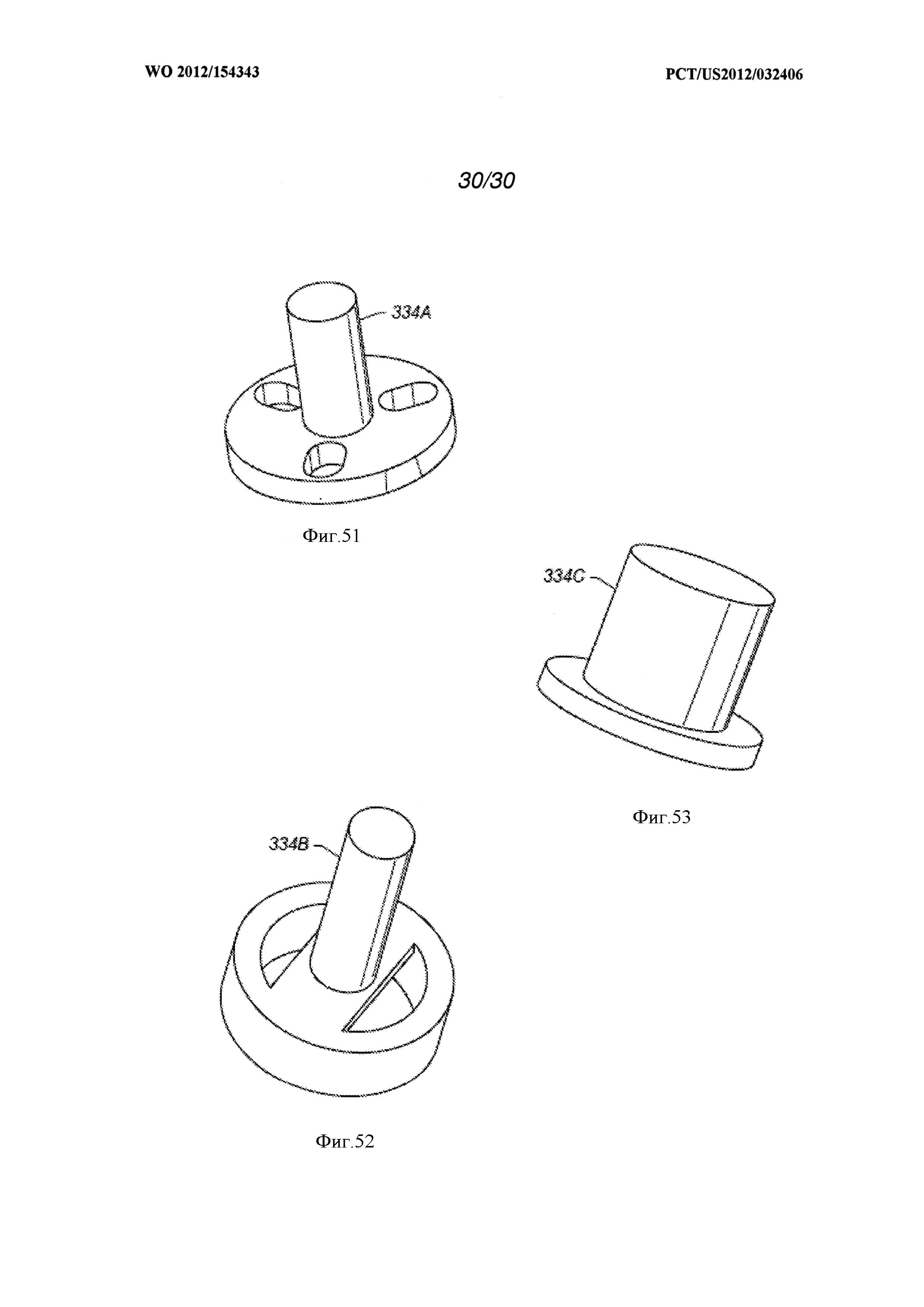

на фиг.51 - один из вариантов осуществления спрессовывающего инструмента, который может использоваться для спрессовывания электроизоляционного материала;

на фиг.52 - один из вариантов осуществления другого спрессовывающего инструмента, который может использоваться для спрессовывания электроизоляционного материала;

на фиг.53 - один из вариантов осуществления спрессовывающего инструмента, который может использоваться для окончательного спрессовывания электроизоляционного материала.

Хотя изобретение допускает различные модификации и альтернативные формы, на чертежах, в качестве примера, показаны конкретные варианты его осуществления, которые будут рассмотрены далее более подробно. Чертежи могут быть даны не в масштабе. Следует понимать, что чертежи и подробное описание изобретения не преследуют целью ограничение изобретения конкретной раскрываемой формой, наоборот, изобретение охватывает любые модификации, аналоги и альтернативные варианты, не выходящие за объем и сущность настоящего изобретения, в том виде как оно определено в прилагаемой формуле изобретения.

Осуществление изобретения

Следующее описание, в целом, относится к системам и способам обработки углеводородов в пластах. Обработка подобных пластов может осуществляться для извлечения углеводородных продуктов, водорода, а также других продуктов.

Термин «переменный ток» относится к изменяющемуся во времени току, который изменяет свое направление, по существу, синусоидально. Переменный ток создает в ферромагнитном проводнике поверхностный эффект при протекании тока.

Термин «соединенный» означает либо непосредственное соединение, либо опосредованное соединение (например, одно или несколько промежуточных соединений) между одним или несколькими объектами или компонентами. Фраза «непосредственно соединенный» означает непосредственное соединение между объектами или компонентами таким образом, что объекты или компоненты соединены непосредственно друг с другом так, что объекты или компоненты функционируют в режиме «по месту использования».

Термин «пласт» включает в себя один или несколько углеводородсодержащих слоев, один или несколько неуглеводородных слоев, перекрывающую и/или подстилающую породу. Термин «углеводородные слои» относится к слоям пласта, которые содержат углеводороды. Углеводородные слои могут содержать неуглеводородный материал и углеводородный материал. «Перекрывающие» и/или «подстилающие» породы включают в себя один или несколько разных типов непроницаемых материалов. Например, перекрывающая и/или подстилающая порода может включать в себя скальные породы, сланцы, аргиллит или мокрый/непроницаемый карбонат. По отдельным вариантам осуществления процессов тепловой обработки по месту залегания, перекрывающая и/или подстилающая порода может включать в себя углеводородсодержащий слой или углеводородсодержащие слои, которые являются относительно непроницаемыми и не подвергаются воздействию температур во время тепловой обработки на месте залегания, которая в результате приводит к значительным изменениям параметров углеводородсодержащих слоев в перекрывающей и/или подстилающей породе. Например, подстилающая порода может содержать сланцы или аргиллит, но подстилающую породу не нагревают до температур пиролиза во время процесса обработки по месту залегания. В отдельных случаях перекрывающая и/или подстилающая порода может быть частично проницаемой.

Термин «пластовые флюиды» относится к флюидам, присутствующим в пласте, и может включать в себя пиролизованный флюид, синтез-газ, подвижные углеводороды и воду (пар). Пластовые флюиды могут включать в себя углеводородные флюиды, а также неуглеводородные флюиды. Термин «подвижный флюид» относится к флюидам в углеводородсодержащем пласту, которые способны перетекать в результате тепловой обработки пласта. Термин «добываемый флюид» относится к флюидам, извлекаемым из пласта.

«Тепловой источник» является любой системой для обеспечения нагрева по меньшей мере части пласта, по существу, за счет теплопроводности и/или теплопередачи излучением. Например, тепловой источник может включать в себя электропроводящий материал и/или электронагреватели, такие как изолированный проводник, удлиненный элемент и/или проводник, находящийся в кабельном канале. Тепловой источник также может включать в себя системы, которые создают тепло за счет сжигания топлива, полученного за пределами или в пределах пласта. Системы могут быть поверхностными горелками, скважинными газовыми горелками, беспламенными распределенными топками и натуральными распределенными топками. По отдельным вариантам осуществления тепло, подаваемое или создаваемое одним или несколькими тепловыми источниками, может поступать от других источников энергии. Другие источники энергии могут непосредственно нагревать пласт, либо энергия может подаваться в передаточную среду, которая непосредственно или опосредованно нагревает пласт. Следует понимать, что один или несколько тепловых источников, которые подают тепло в пласт, могут использовать разные источники энергии. Так, например, для определенного пласта отдельные тепловые источники могут подавать тепло за счет использования электропроводящих материалов, нагревателей с электрическим сопротивлением, некоторые тепловые источники могут подавать тепло за счет сжигания, а некоторые тепловые источники могут подавать тепло из одного или нескольких источников (например, за счет химических реакций, солнечной энергии, энергии ветра, биомассы или иных источников возобновляемой энергии). Химические реакции могут включать в себя экзотермическую реакцию (например, реакцию окисления). Тепловой источник также может включать в себя электропроводящий материал и/или нагреватель, обеспечивающий подачу тепла в область, прилегающую и/или окружающую место нагрева, такую как скважину нагревателя.

«Нагреватель» является любой системой или тепловым источником для создания тепла в скважине или рядом с областью скважинного ствола. Нагреватели могут быть, но не только, электрическими нагревателями, горелками, топками, которые вступают в реакцию с материалом, находящимся в пласте или получаемым из пласта, и/или комбинацией из них.

«Углеводороды», в целом, можно определить как молекулы, состоящие преимущественно из атомов углерода и водорода. Углеводороды также могут включать в себя другие элементы, такие как, включая, но не ограничиваясь, галогены, элементы металлов, азот, кислород и/или серу. Углеводороды могут быть, но не ограничены только ими, керогеном, битумом, пиробитумом, маслами, природными минералами восками и асфальтитами. Углеводороды могут находиться в минеральных матрицах в земле или рядом с ними. Матрицы могут включать в себя, но не ограничены только ими, осадочные горные породы, пески, силицилиты, карбонаты, диатомиты и другие пористые среды. «Углеводородные флюиды» - это флюиды, которые включают в себя углеводороды. Углеводородные флюиды могут включать в себя, содержать или содержаться в неуглеводородных флюидах, таких как водород, азот, монооксид углерода, диоксид углерода, сероводород, вода и аммиак.

Термин «процесс преобразования на месте залегания» относится к процессу нагревания углеводородсодержащего пласта за счет теплового источника для увеличения температуры по меньшей мере части пласта выше температуры пиролиза таким образом, чтобы в пласте образовывался пиролизованный флюид.

Термин «процесс тепловой обработки по месту залегания» относится к процессу нагрева углеводородсодержащего пласта за счет тепловых источников для увеличения температуры по меньшей мере части пласта выше температуры при которой происходит перемещение флюида, легкий крекинг и/или пиролиз углеводородсодержащего материала таким образом, чтобы в пласте происходило образование подвижных флюидов, флюидов, полученных в результате легкого крекинга и/или пиролизованных флюидов.

Термин «изолированный проводник» относится к любому удлиненному материалу, способному проводить электричество, который закрыт полностью или частично электроизоляционным материалом.

Термин «нитрид» относится к соединению из азота и одного или нескольких других элементов периодической таблицы. Нитриды включают в себя, но не ограничены только ими, нитрид кремния, нитрид бора или нитрид окиси алюминия.

Термин «перфорирования» включает в себя отверстия, щели, вырезы или проемы в стенке канала, трубы, трубки или иной магистрали для прохождения потока, позволяющие потоку входить или выходить из канала, трубы, трубки или иной магистрали для прохождения потока.

«Пиролиз» - разрушение химических связей за счет подачи тепла. Например, пиролиз может включать в себя преобразование соединения в одну или несколько субстанций лишь за счет нагрева. Для начала пиролиза тепло может подаваться на один из участков пласта.

Термин «пиролизованные флюиды» или «продукты пиролиза» относится к флюидам, полученным, по существу, во время пиролиза углеводородов. Флюид, полученный в результате реакции пиролиза, может смешиваться с другими флюидами в пласте. Смесь считается пиролизованным флюидом или пиролизованным продуктом. Используемый здесь термин «зона пиролиза» относится к объему пласта (например, относительно проницаемому пласту, такому как пласт из песка), который вступил в реакцию или вступает в реакцию для образования пиролизованного флюида.

Термин «толщина» слоя относится к толщине сечения слоя, в котором сечение проходит перпендикулярно поверхности слоя.

Термин «ствол скважины» относится к отверстию в пласте, полученному за счет бурения или помещения в пласт канала. Ствол скважины может иметь, по существу, круговое сечение или иную форму сечения. Используемые здесь термины «скважина» или «отверстие», применительно к отверстию в пласте, могут использоваться взаимозаменяемо с термином «ствол скважины».

Обработка пласта может осуществляться различными путями для получения широкого спектра разных продуктов. Во время процесса тепловой обработки по месту залегания могут использоваться разные этапы или процессы обработки пласта. По отдельным вариантам осуществления на одном или нескольких участках пласта осуществляется добыча растворением для извлечения с данных участков растворимых минералов. Добыча растворением может осуществляться до, во время и/или после процесса тепловой обработки по месту залегания. По отдельным вариантам осуществления средняя температура одного или нескольких участков, на которых производится добыча растворением, может поддерживаться ниже примерно 120°C.

По отдельным вариантам осуществления один или несколько участков пласта нагреваются для удаления воды из участков и/или удаления из участков метана и других летучих углеводородов. По отдельным вариантам осуществления во время удаления воды и летучих углеводородов средняя температура может подниматься с температуры окружающей среды до температуры примерно ниже 220°C.

По отдельным вариантам осуществления один или несколько участков пласта нагреваются до такой температуры, которая приводит к перемещению и/или легкому крекингу углеводородов в пласте. По отдельным вариантам осуществления средняя температура на одном или нескольких участках пласта увеличивается до температуры перемещения углеводородов на участке (например, до температуры в диапазоне от 100°C до 250°C, от 120°C до 240°C, или от 150°C до 230°C).

По отдельным вариантам осуществления один или несколько участков нагреваются до такой температуры, при которой в пласте начинаются реакции пиролиза. По отдельным вариантам осуществления средняя температура на одном или нескольких участках пласта может увеличиваться до температуры пиролиза углеводородов на участке (например, до температуры в диапазоне от 230°C до 900°C, от 240°C до 400°C, или от 250°C до 350°C).

Нагрев углеводородсодержащего пласта при помощи множества тепловых источников может создавать температурные градиенты вокруг тепловых источников, которые увеличивают температуру углеводородов в пласте до необходимой температуры при необходимой скорости нагрева. Увеличение температурного коэффициента за счет диапазона температур подвижности и/или диапазона температур пиролиза может влиять на качество и количество пластовых флюидов, получаемых из углеводородсодержащего пласта. Медленное увеличение температуры пласта за счет диапазона температур подвижности и/или диапазона температур пиролиза позволяет получать из пласта углеводороды высокого качества, с высокой значением плотности по шкале АНИ. Медленное увеличение температуры пласта за счет диапазона температур подвижности и/или диапазона температур пиролиза позволяет извлекать из пласта большое количество углеводородов, используемых в качестве углеводородной продукции.

По отдельным вариантам осуществления тепловой обработки по месту залегания, вместо медленного увеличения температуры во всем температурном диапазоне, до необходимой температуры нагревается один из участков пласта. По отдельным вариантам осуществления необходимая температура составляет 300°C, 325°C или 350°C. Также в качестве необходимой температуры могут использоваться другие температурные значения.

Суперпозиция тепла от тепловых источников позволяет создавать в пласте необходимую температуру относительно быстро и эффективно. Энергия, подаваемая в пласт от тепловых источников, может регулироваться для поддержания температуры пласта, по существу, на уровне необходимой температуры.

Подвижная и/или пиролизованная продукция может быть добыта из пласта через производственные скважины. По отдельным вариантам осуществления средняя температура на одном или нескольких участках увеличивается до температур подвижности и осуществляется добыча углеводородов из добывающих скважин. Средние температуры на одном или нескольких участках могут быть увеличены до температур пиролиза после добычи за счет снижения подвижности ниже заданной величины. По отдельным вариантам осуществления средняя температура на одном или нескольких участках может быть увеличена до температур пиролиза без существенной добычи, до достижения температур пиролиза. Пластовые флюиды, включая продукты пиролиза, могут быть добыты через добывающие скважины.

По отдельным вариантам осуществления средняя температура на одном или нескольких участках может быть увеличена до температур, достаточных для обеспечения добычи синтез-газа после начала подвижности и/или пиролиза. По отдельным вариантам осуществления температура углеводородов может быть увеличена до температур, достаточных для обеспечения добычи синтез-газа без значительной добычи до достижения температур, достаточных для обеспечения добычи синтез-газа. Например, синтез-газ может добываться в диапазоне температур примерно от 400°C до примерно 1200°C, примерно от 500°C до примерно 1100°C, или примерно от 550°C до примерно 1000°C. Синтез-газ может добываться из добывающих скважин.

Во время процессов тепловой обработки по месту залегания может осуществляться добыча растворением, удаление летучих углеводородов и воды, обеспечение подвижности углеводородов, пиролиз углеводородов, создание синтез-газа и/или другие процессы. По отдельным вариантам осуществления отдельные процессы могут осуществляться после процессов тепловой обработки по месту залегания. Подобные процессы могут включать в себя, но не ограничены только ими, отвод тепла из нагретых участков, хранение флюидов (например, воды и/или углеводородов) на ранее обработанных участках, и/или секвестрация диоксида углерода на ранее обработанных участках.

На фиг.1 показан схематический вид одного из вариантов осуществления части системы тепловой обработки на месте залегания для обработки углеводородсодержащего пласта. Система тепловой обработки на месте залегания может включать в себя барьерные скважины 200. Барьерные скважины используются для создания барьера вокруг обрабатываемой области. Барьер не позволяет потоку флюидов заходить и/или выходить из обрабатываемой области. Барьерные скважины включают в себя, но не ограничены только ими, дегидрационные скважины, вакуумирующие скважины, захватные скважины, нагнетающие скважины, цементирующие скважины, замораживающие скважины или комбинацию из них. По отдельным вариантам осуществления барьерные скважины 200 являются дегидрационными скважинами. Дегидрационные скважины могут удалять жидкую воду и/или препятствовать попаданию жидкой воды на разогреваемый участок пласта или в разогреваемый пласт. По варианту осуществления, изображенному на фиг.1, барьерные скважины 200 показаны проходящими лишь вдоль одной стороны тепловых источников 202, однако обычно барьерные скважины окружают тепловые источники 202, которые используются или будут использоваться для нагрева обрабатываемой области пласта.

Тепловые источники 202 помещаются по меньшей мере в часть пласта. Тепловые источники 202 могут включать в себя такие нагреватели как изолированные проводники, нагреватели с внутриканальными проводниками, поверхностные горелки, беспламенные распределенные топки и/или природные распределенные топки. Тепловые источники 202 также могут включать в себя другие типы нагревателей. Тепловые источники 202 подают тепло по меньшей мере в часть пласта для нагрева углеводородов в пласте. Энергия может подаваться в тепловые источники 202 по линиям 204 питания. Линии 204 питания могут конструктивно отличаться, в зависимости от типа теплового источника или тепловых источников, используемых для нагрева пласта. Линии 204 питания для тепловых источников могут подавать электричество для электронагревателей, могут подавать топливо для топок или могут подавать жидкий теплоноситель, циркулирующий по пласту. По отдельным вариантам осуществления электричество для процесса тепловой обработки по месту залегания может подаваться с атомной электростанции или атомных электростанций. Использование атомной энергии позволяет сократить или исключить выбросы двуокиси углерода, выделяемой в процессе тепловой обработки по месту залегания.

При нагреве пласта тепло, подаваемое в пласт, может вызывать расширение пласта и геомеханическое движение. Тепловые источники могут быть включены до, одновременно с или во время процесса дегидрации. Компьютерная эмуляция позволяет моделировать реакцию пласта на нагрев. Компьютерная эмуляция может использоваться для создания шаблона и временной последовательности приведения в действие тепловых нагревателей в пласте таким образом, чтобы геомеханическое движение пласта не оказывало негативного влияния на функционирование тепловых источников, добывающие скважины, а также другое оборудование, находящееся в пласте.

Нагрев пласта может вызывать повышение проницаемости и/или пористости пласта. Повышение проницаемости и/или пористости может происходить вследствие уменьшения массы пласта в результате испарения и удаления воды, извлечения углеводородов и/или появления трещин. Движение флюидов в нагретой части пласта может происходить быстрее вследствие повышенной проницаемости и/или пористости пласта. Флюиды в нагретой части пласта могут перемещаться на значительное расстояние внутри пласта вследствие увеличенной проницаемости и/или пористости. Подобное значительное расстояние, в зависимости от разных факторов, может превышать 1000 м, поскольку проницаемость пласта, свойства флюида, температура пласта и градиент давления допускают перемещение флюида. Способность флюида преодолевать значительные расстояния внутри пласта позволяет разносить добывающие скважины 206 в пласте достаточно далеко друг от друга.

Добывающие скважины 206 используются для удаления из пласта пластовых флюидов. По отдельным вариантам осуществления добывающие скважины 206 включают в себя тепловой источник. Тепловой источник добывающей скважины может нагревать один или несколько участков пласта вблизи или рядом с добывающей скважиной. По отдельным вариантам осуществления процесса тепловой обработки по месту залегания количество тепла, подаваемого в пласт из добывающей скважины из расчета на метр добывающей скважины, меньше количества тепла, подаваемого в пласт от теплового источника, осуществляющего нагрев пласта из расчета на метр теплового источника. Тепло, подаваемое в пласт из добывающей скважины, может увеличивать проницаемость пласта, примыкающего к добывающей скважине вследствие испарения и удаления флюида в жидкой фазе, примыкающего к добывающей скважине и/или вследствие повышения проницаемости пласта, примыкающего к добывающей скважине за счет образования макро и/или микротрещин.

В добывающей скважине может находиться более одного теплового источника. Тепловой источник в нижней части добывающей скважины может быть отключен, если суперпозиция тепла от смежных тепловых источников нагревает пласт в достаточной мере для уравновешивания преимуществ, обеспечиваемых за счет нагрева пласта в добывающей скважине. По отдельным вариантам осуществления тепловой источник в верхней части добывающей скважины может продолжать оставаться включенным после того как тепловой источник в нижней части добывающей скважины отключается. Тепловой источник в верхней части добывающей скважины может препятствовать образованию конденсата и оттоку пластового флюида.

По отдельным вариантам осуществления тепловой источник в добывающей скважине 206 позволяет осуществлять удаление из пласта пластовых флюидов в паровой фазе. Осуществление нагрева рядом или через добывающую скважину позволяет: (1) препятствовать образованию конденсата и/или оттоку буровой жидкости при перемещении подобной буровой жидкости в добывающей скважине вблизи перекрывающей породы, (2) увеличить подачу тепла в пласт, (3) повысить производительность добывающей скважины по сравнению с добывающей скважиной без теплового источника, (4) препятствовать образованию конденсата в соединениях с высоким содержанием углерода (углеводородов C6 и выше) в добывающей скважине, и/или (5) увеличить проницаемость пласта рядом или вблизи добывающей скважины.

Подземное давление в пласте может соответствовать давлению флюида, создаваемому в пласте. По мере увеличения температуры в нагретых участках пласта давление на нагреваемом участке может увеличиваться вследствие теплового расширения флюидов на месте залегания, увеличивая формирование флюидов и испарение воды. Регулирование скорости удаления флюидов из пласта позволяет регулировать давление в пласте. Давление в пласте может измеряться в нескольких разных точках, например, вблизи или рядом с добывающими скважинами, вблизи или рядом с тепловыми источниками или рядом с контрольно-регулирующими скважинами.

В отдельных углеводородсодержащих пластах добыча углеводородов из пласта невозможна до тех пор, пока по меньшей мере часть углеводородов в пласте не станет подвижной и/или пиролизованной. Пластовые флюиды могут добываться из пласта после того как пластовый флюид будет иметь соответствующее качество. По отдельным вариантам осуществления соответствующее качество предполагает плотность в градусах АНИ по меньшей мере примерно в 20°, 30° или 40°. Невозможность добычи до тех пор, пока по меньшей мере часть углеводородов не станет подвижной и/или пиролизованной, позволяет увеличить переход тяжелых углеводородов в легкие углеводороды. Невозможность изначальной добычи может свести к минимуму добычу тяжелых углеводородов из пласта. Добыча значительных количеств тяжелых углеводородов может требовать использования дорогостоящего оборудования и/или сокращать срок службы добывающего оборудования.

В отдельных углеводородсодержащих пластах углеводороды в пласте могут нагреваться до температур подвижности и/или температур пиролиза, прежде чем будет достигнута существенная проницаемость на нагретом участке пласта. Изначальное отсутствие проницаемости может препятствовать поступлению сформированных флюидов в добывающие скважины 206. Во время предварительного нагрева давление флюидов в пласте может увеличиваться вблизи тепловых источников 202. Повышенное давления флюидов можно разгружать, отслеживать, менять и/или регулировать при помощи одного или нескользких тепловых источников 202. Например, выбранные тепловые источники 202 или отдельные скважины разгрузки давления могут включать в себя разгрузочные клапаны, позволяющие удалять из пласта часть флюидов.

По отдельным вариантам осуществления давление, создаваемое при расширении подвижных флюидов, пиролизованных флюидов или иных флюидов, создаваемых в пласте, может поддерживаться хотя бы для расширения открытого канала в добывающие скважины 206 или любой иной депрессии, которой пока еще может не быть в пласте. Повышение давления флюида может продолжаться до литостатического давления. При приближении давления флюида к литостатическому давлению в углеводородсодержащем пласте могут образовываться трещины. Например, трещины могут образовываться от тепловых источников 202 к добывающим скважинам 206 на нагретом участке пласта. Появление трещин на нагретом участке может приводить к некоторому падению давления на участке. Давление в пласте может поддерживаться ниже заданного давления для предотвращения нежелательной добычи, образования трещин в перекрывающей или подстилающей породе и/или коксования углеводородов в пласте.

После достижения температуры подвижности и/или температуры пиролиза и получения разрешения на добычу из пласта, давление в пласте можно менять для изменения и/или регулирования состава флюида, добываемого из пласта, для регулирования процента конденсируемого флюида по сравнению с неконденсируемым флюидом во флюиде пласта и/или для регулирования плотности в градусах АНИ добываемого из пласта флюида. Например, снижение давления может приводить к увеличению добычи конденсируемого компонента флюида. Конденсируемый компонент флюида может содержать больший процент олефинов.

По отдельным вариантам осуществления процессов тепловой обработки по месту залегания давление в пласте может поддерживаться достаточно высоким для улучшения добычи пластовых флюидов с плотностью в градусах АНИ свыше 20°. Поддержание повышенного давления в пласте может препятствовать образованию осадка во время тепловой обработки по месту залегания. Поддержание повышенного давления позволяет снизить или исключить необходимость спрессовывания пластовых флюидов при транспортировке флюидов через коллекторные каналы на очистные сооружения.

Поддержание повышенного давления на нагретом участке пласта удивительным образом позволяет добывать большее количество углеводородов с более высоким качеством и относительно низким молекулярным весом. Давление может поддерживаться таким образом, чтобы добываемый флюид имел минимальное количество соединений выше заданного углеродного числа. Заданное углеродное число может быть не более 25, не более 20, не более 12 или не более 8. Некоторые соединения с высоким углеродным числом могут находиться в пласте в виде пара и могут удаляться из пласта вместе с паром. Поддержание повышенного давления в пласте может препятствовать переходу соединений с высоким углеродным числом и/или полициклических углеводородных соединений в пар. Соединения с высоким углеродным числом и/или полициклические углеводородные соединения могут оставаться в пласте в жидкой фазе в течение значительного периода времени. Значительный период времени позволяет соединениям пиролизоваться, образуя соединения с более низким углеродным числом.

Считается, что формирование углеводородов с относительно низким молекулярным весом происходит отчасти за счет автогенной генерации и реакции водорода на участке углеводородсодержащего пласта. Например, поддержание повышенного давления может заставлять водород, создаваемый во время пиролиза, переходить внутри пласта в жидкую фазу. Нагрев участка до температуры пиролиза может пиролизовывать углеводороды в пласте, создавая пиролизованные флюиды в жидкой фазе. Создаваемые пиролизованные компоненты флюидов в жидкой фазе могут включать в себя двойные связи и/или радикалы. Водород (H2) в жидкой фазе может уменьшать двойные связи в создаваемых пиролизованных флюидах, уменьшая тем самым возможности для полимеризации или образования длинноцепных соединений из создаваемых пиролизованных флюидов. Кроме этого H2 также может нейтрализовывать радикалы в создаваемых пиролизованных флюидах. H2 в жидкой фазе может препятствовать вступлению создаваемых пиролизованных флюидов в реакцию друг с другом и/или другими компонентами пласта.

Пластовый флюид, добываемый из добывающих скважин 206, может транспортироваться по коллекторным трубам 208 на очистные сооружения 210. Пластовые флюиды также могут добываться из тепловых источников 202. Например, флюид может добываться из тепловых источников 202 для регулирования давления в пласте вблизи тепловых источников. Флюид, добываемый из тепловых источников 202, может транспортироваться по трубам или трубкам в коллекторную трубу 208, либо добываемый флюид может транспортироваться по трубам или трубкам непосредственно на очистные сооружения 210. Очистные сооружения 210 могут включать в себя сепараторные устройства, реакционные устройства, обогатительные устройства, топливные элементы, турбины, накопительные емкости и/или иные системы и устройства для обработки добываемых пластовых флюидов. Очистные сооружения позволяют получать транспортное топливо по меньшей мере из части углеводородов, добываемых из пласта. По отдельным вариантам осуществления транспортное топливо может быть авиационным топливом, таким как JP-8.

Изолированный проводник может использоваться в качестве электронагревательного элемента нагревателя или теплового источника. Изолированный проводник может включать в себя внутренний электрический проводник (сердечник), окруженный электроизолятором, и внешний электрический проводник (оболочку). Электрический изолятор может включать в себя минеральную изоляцию (например, оксид магния) или другую электроизоляцию.

По некоторым вариантам осуществления изолированный проводник помещается в отверстие в углеводородсодержащем пласте. По отдельным вариантам осуществления изолированный проводник помещается в необсаженное отверстие в углеводородсодержащем пласте. Помещение изолированного проводника в необсаженное отверстие в углеводородсодержащем пласте позволяет осуществлять передачу тепла с изолированного проводника в пласт за счет излучения, а также за счет проводимости. Использование необсаженного отверстия упрощает, в случае необходимости, извлечение изолированного проводника из скважины.

По отдельным вариантам осуществления изолированный проводник помещается внутрь обсадной колонны в пласте; может цементироваться внутри пласта; либо может засыпаться внутри отверстия песком, гравием или другим засыпным материалом. Изолированный проводник может опираться на опорный элемент, расположенный внутри отверстия. Опорный элемент может быть кабелем, штангой или каналом (например, трубой). Опорный элемент может быть изготовлен из металла, керамики, неорганического материала или комбинации из них. Поскольку части опорного элемента во время использования могут подвергаться воздействию пластовых флюидов и тепла, опорный элемент может быть химически устойчивым и/или термоустойчивым.

Для соединения изолированного проводника с опорным элементом на разных отрезках длины изолированного проводника могут использоваться связки, точечная сварка и/или другие типы соединителей. Опорный элемент может крепиться к устью скважины у верхней поверхности пласта. По отдельным вариантам осуществления проводник имеет достаточную прочность, поэтому опорный элемент может не использоваться. Достаточно часто изолированный проводник может обладать по меньшей мере гибкостью, препятствующей повреждению проводника в результате теплового расширения при изменении температур.

По некоторым вариантам осуществления изолированные проводники помещаются в стволы скважин без опорных элементов и/или центраторов. Изолированный проводник без опорных элементов и/или центраторов может обладать такой температурной и коррозионной устойчивостью, пределом ползучести, длиной, толщиной (диаметром) и металлургическим составом, которые препятствуют выходу из строя изолированного проводника во время использования.

На фиг.2 показан вид в перспективе концевого участка изолированного проводника 212 по одному из вариантов осуществления. Изолированный проводник 212 может иметь любую необходимую форму сечения, например, включая, но не ограничиваясь, круглую (как на фиг.2), треугольную, эллипсоидную, прямоугольную, шестигранную или неправильную. По отдельным вариантам осуществления изолированный проводник 212 включает в себя сердечник 214, электроизолятор 216 и оболочку 218. Сердечник 214 может резистивно нагреваться при прохождении через сердечник электрического тока. Переменный или изменяющийся во времени и/или постоянный ток может использоваться для подачи электропитания на сердечник 214 таким образом, чтобы происходил резистивный нагрев сердечника.

По отдельным вариантам осуществления электроизолятор 216 препятствует утечке тока и дуговому пробою на оболочку 218. Электроизолятор 216 может осуществлять теплопередачу тепла, создаваемого в сердечнике 214, на оболочку 218. Оболочка 218 может излучать или проводить тепло в пласт. По некоторым вариантам осуществления длина изолированного проводника 212 составляет 1000 метров или более. Для удовлетворения потребностей в конкретных областях применения также могут использоваться более длинные или более короткие изолированные проводники. Размеры сердечника 214, электроизолятора 216 и оболочки 218 изолированного проводника 212 могут выбираться таким образом, чтобы изолированный проводник имел достаточную прочность, для того чтобы быть самодостаточным даже при верхних пределах рабочих температур. Подобные изолированные проводники могут подвешиваться у устья скважины или на опорах, расположенных рядом с границей между перекрывающей породой и углеводородсодержащим пластом без использования опорных элементов, заходящих в углеводородсодержащий пласт вместе с изолированными проводниками.

Изолированный проводник 212 может быть сконструирован таким образом, чтобы он работал при уровне мощности вплоть до примерно 1650 Вт/м или более. По отдельным вариантам осуществления, при нагреве пласта изолированный проводник 212 работает при уровне мощности примерно от 500 Вт/м до примерно 1150 Вт/м. Изолированный проводник может быть сконструирован таким образом, чтобы максимальный уровень напряжения при обычной рабочей температуре не вызывал существенных тепловых и/или электрических пробоев электроизолятора 216. Изолированный проводник 212 может быть сконструирован таким образом, чтобы температура оболочки 218 не превышала значение, которое приводит к значительному снижению антикоррозийных свойств материала оболочки. По некоторым вариантам осуществления изолированный проводник 212 может быть сконструирован таким образом, чтобы его температура достигала значений в диапазоне примерно от 650°C до примерно 900°C. Для соответствия конкретным рабочим параметрам могут создаваться изолированные проводники с другими рабочими диапазонами.

На фиг.2 изображен изолированный проводник 212 с единственным сердечником 214. По отдельным вариантам осуществления изолированный проводник 212 имеет два или более сердечников 214. Например, у одного изолированного проводника может быть три сердечника. Сердечник 214 может быть изготовлен из металла или иного электропроводящего материала. Материалы, используемые для изготовления сердечника 214, могут включать в себя, но не ограничены только ими, нихром, медь, никель, углеродистую сталь, нержавеющую сталь или комбинацию из них. По отдельным вариантам осуществления сердечник 214 выбирается таким образом, чтобы при рабочей температуре он имел такой диаметр и сопротивление, чтобы его сопротивление, рассчитываемое по закону Ома, позволяло ему быть электрически и конструктивно устойчивым для выбранного рассеяния мощности на метр, длины нагревателя и/или максимального напряжения, допустимого для материала сердечника.

По отдельным вариантам осуществления сердечник 214 изготавливается из разных материалов по длине изолированного проводника 212. Например, первый сегмент сердечника 214 может быть изготовлен из материала, имеющего значительно более низкое сопротивление, чем второй сегмент сердечника. Первый сегмент может быть расположен вблизи пластового слоя, который не нужно нагревать до такой же высокой температуры как второй пластовый слой, примыкающий ко второму сегменту. Сопротивление разных сегментов сердечника 214 можно регулировать за счет переменного диаметра и/или за счет изготовления сегментов сердечника из разных материалов.

Электроизолятор 216 может быть изготовлен из различных материалов. Обычно используемые порошковые материалы могут включать в себя, но не ограничены только ими, MgO, Al2O3, двуокись циркония, BeO, различные химические варианты спинеля, а также комбинации из них. MgO может обеспечивать хорошую теплопроводность и электроизоляционные свойства. Необходимые электроизоляционные свойства включают в себя низкий ток утечки и высокую диэлектрическую прочность. Низкий ток утечки снижает вероятность теплового пробоя, а высокая диэлектрическая прочность снижает вероятность дугового пробоя вокруг изолятора. Тепловой пробой может возникать в том случае, если ток утечки вызывает поступательное увеличение температуры изолятора, также приводящее к дуговому пробою вокруг изолятора.

Оболочка 218 может быть внешним металлическим слоем или электропроводящим слоем. Оболочка 218 может соприкасаться с горячими пластовыми флюидами. Оболочка 218 может быть изготовлена из материала, обладающего высокой устойчивостью к коррозии при повышенных температурах. Сплавы, которые могут использоваться для оболочки 218 в необходимом рабочем температурном диапазоне, включают в себя, но не ограничены только ими, нержавеющую сталь марки 304, нержавеющую сталь марки 310, Incoloy® 800 и Inconel® 600 (фирмы Inco Alloys International, г. Хатингтон, штат Западная Виржиния, США). Толщина оболочки 218 должна быть достаточной для того, чтобы она служила от трех до десяти лет в горячей и коррозийной среде. Толщина оболочки 218, в целом, может колебаться примерно от 1 мм до примерно 2.5 мм. Например, в качестве оболочки 218, обеспечивающей высокую химическую устойчивость к сероводородной коррозии в нагретой зоне пласта в течение периода времени, составляющего более 3 лет, может использоваться внешний слой из нержавеющей стали 310 толщиной 1.3 мм. Для удовлетворения потребностей конкретных областей применения может использоваться оболочка большей или меньшей толщины.

Один или несколько изолированных проводников могут быть помещены внутрь отверстия в пласте для создания теплового источника или тепловых источников. Для нагрева пласта электрический ток может пропускаться по каждому из изолированных проводников, находящихся в отверстии. Как вариант, электрический ток может пропускаться по некоторым из изолированных проводников, находящимся в отверстии. Незадействованные проводники могут использоваться в качестве запасных нагревателей. Изолированные проводники могут быть электрически связаны с источником питания любым традиционным образом. Каждый конец изолированного проводника может быть сопряжен с вводными кабелями, проходящими через устье скважины. Подобная компоновка обычно имеет изгиб на 180° («шпилечный» изгиб) или поворот рядом с нижней частью теплового источника. Для изолированного проводника с изгибом на 180° или поворотом нижняя концевая заделка может не требоваться, однако изгиб на 180° или поворот может быть электрически и/или конструктивно слабым звеном нагревателя. Изолированные проводники могут быть электрически связаны между собой последовательно, параллельно или последовательно-параллельно. По отдельным вариантам осуществления тепловых источников электрический ток может поступать в проводник изолированного проводника и может возвращаться через оболочку изолированного проводника за счет соединения сердечника 214 с оболочкой 218 (см. фиг.2) в нижней части теплового источника.

По отдельным вариантам осуществления три изолированных проводника 212 электрически соединены с источником питания в виде 3-фазного соединения звездой. На фиг.3 показан вариант осуществления трех изолированных проводников в отверстии подземного пласта, соединенных звездой. На фиг.4 изображен вариант осуществления трех изолированных проводников 212, извлеченных из отверстия 220 в пласте. Никаких нижних соединений для трех изолированных проводников в компоновке звезда не требуется. Как вариант, все три изолированных проводника в компоновке звезда могут быть соединены между собой вблизи нижней части отверстия. Соединение может быть осуществлено непосредственно у концов нагревательных сегментов изолированных проводников или у концов холодных шпилек (сегментов с более низким сопротивлением), соединенных с нагревательными сегментами у нижней части изолированных проводников. Нижние соединения могут быть реализованы при помощи герметичных контейнеров, заполненных изолятором, или контейнеров, заполненных эпоксидной смолой. Изолятор может иметь такой же состав, что и изолятор, используемый в качестве электроизолятора.

Три изолированных проводника 212 по фиг.3 и 4 могут быть соединены с опорным элементом 222 при помощи центраторов. 224. Как вариант, изолированные проводники 212 могут быть привязаны непосредственно к опорному элементу 222 при помощи металлических хомутов. Центраторы 224 позволяют удерживать по месту и/или препятствовать перемещению изолированных проводников 212 по опорным элементам 222. Центраторы 224 могут быть изготовлены из металла, керамики или комбинации из них. Металл может быть нержавеющей сталью или любым типом металла, способным выдерживать коррозийную и высокотемпературную среду. По отдельным вариантам осуществления центраторы 224 являются изогнутыми металлическими полосками, приваренными к опорному элементу через промежутки примерно менее чем в 6 м. Керамический материал, используемый в центраторах 224, может включать в себя, но не ограничен только ими, Al2O3, MgO или другой электроизолятор. Центраторы 224 могут удерживать изолированные проводники 212 по месту на опорных элементах 222 таким образом, чтобы не допускать перемещения изолированных проводников при рабочих температурах изолированных проводников. Изолированные проводники 212 также могут обладать определенной гибкостью для того, чтобы они выдерживали расширение опорного элемента 222 при нагреве.

Опорный элемент 222, изолированный проводник 212 и центраторы 224 могут быть помещены в отверстие 220 углеводородного слоя 226. Изолированные проводники 212 могут быть соединены с нижним проводниковым соединением 228 с использованием холодных шпилек 230. Нижнее проводниковое соединение 228 может электрически связывать все изолированные проводники 212 друг с другом. Нижнее проводниковое соединение 228 может включать в себя материалы, которые являются электропроводящими и не плавятся при температуре, создаваемой в отверстии 220. Холодная шпилька 230 может быть изолированным проводником с более низким электрическим сопротивлением, чем у изолированного проводника 212.

Вводный проводник 232 может быть связан с устьем скважины 234 для подачи электропитания в изолированный проводник 212. Вводный проводник 232 может быть изготовлен из проводника с относительно низким электрическим сопротивлением для того, чтобы прохождение электрического тока через вводный проводник не приводило к значительному нагреву. По отдельным вариантам осуществления вводный проводник является многожильным медным проводом с резиновой или полимерной изоляцией. По отдельным вариантам осуществления вводный проводник является проводником с медным сердечником и минеральной изоляцией. Вводный проводник 232 может быть соединен с устьем 234 скважины у поверхности 236 при помощи уплотнительного фланца, расположенного между перекрывающей породой 238 и поверхностью 236. Уплотнительный фланец может препятствовать выходу флюида через отверстие 220 на поверхность 236.

По отдельным вариантам осуществления вводный проводник 232 соединен с изолированным проводником 212 при помощи переходного проводника 240. Переходный проводник 240 может быть частью изолированного проводника 212 с меньшим сопротивлением. Переходный проводник 240 можно назвать «холодной шпилькой» изолированного проводника 212. Переходный проводник 240 может быть сконструирован таким образом, чтобы он рассеивал примерно от одной десятой до примерно одной пятой мощности на единицу длины, аналогично тому, как происходит рассеивание на единицу длины в основном сегменте изолированного проводника 212. Длина переходного проводника 240 обычно составляет примерно от 1.5 м до примерно 15 м, хотя с учетом потребностей в конкретных областях применения длина может быть больше или меньше. По одному из вариантов осуществления проводник переходного проводника 240 изготовлен из меди. Электроизолятор переходного проводника 240 может быть электроизолятором такого же типа, который используется в основном нагревательном сегменте. Оболочка переходного проводника 240 может быть изготовлена из коррозионно-устойчивого материала.

По некоторым вариантам осуществления переходный проводник 240 соединен с вводным проводником 232 при помощи сростка или иного соединения. Сростки также могут использоваться для соединения переходного проводника 240 с изолированным проводником 212. Сростки могут выдерживать температуру, равную половине рабочей температуры в целевой зоне. Плотность электрической изоляции в сростке во многих случаях должна быть достаточно высокой для того, чтобы выдерживать необходимую температуру и рабочее напряжение.

По отдельным вариантам осуществления, как показано на фиг.3, упаковочный материал 242 помещается между обсадкой 244 перекрывающей породы и отверстием 220. По отдельным вариантам осуществления обсадка 244 перекрывающей породы может закрепляться в перекрывающей породе армирующим материалом 246. Упаковочный материал 242 может препятствовать выходу флюида из отверстия 220 на поверхность 236. Армирующий материал 246 может включать в себя, например, цемент марки портланд класса G или класса H, смешанный с кварцевой мукой для улучшения температурных показателей, шлаком или кварцевой мукой и/или смесью из них. По отдельным вариантам осуществления армирующий материал 246 проходит радиально шириной примерно от 5 см до примерно 25 см.

Как показано на фиг.3 и 4 опорный элемент 222 и вводный проводник 232 могут быть соединены с устьем 234 скважины у поверхности пласта. Поверхностный проводник 248 может окружать армирующий материал 246 и соединяться с устьем 234 скважины. Поверхностные проводники по разным вариантам осуществления могут уходить в отверстие пласта на глубину примерно от 3 до примерно 515 метров. Как вариант поверхностный проводник может уходить в пласт на глубину примерно в 9 метров. Электрический ток может подаваться в изолированный проводник 212 от источника питания для создания нагрева за счет электрического сопротивления изолированного проводника. Тепло, создаваемое тремя изолированными проводниками 212, может поступать в отверстие 220 для нагрева по меньшей мере участка углеводородного слоя 226.

Тепло, создаваемое изолированными проводниками 212, может нагревать по меньшей мере один из участков углеводородсодержащего пласта. По отдельным вариантам осуществления тепло передается в пласт, по существу, за счет излучения создаваемого тепла в пласт. Часть тепла может передаваться за счет проводимости или конвекции тепла благодаря наличию в отверстии газов. Отверстие может быть необсаженным отверстием, как это показано на фиг.3 и 4. Необсаженное отверстие позволяет избежать затрат, связанных с тепловым цементированием нагревателя в пласте, затрат, связанных с обсаживанием и/или затрат на упаковывание нагревателя внутри отверстия. Кроме этого, теплопередача за счет излучения обычно является более эффективной, чем проводимость, поэтому нагреватели можно использовать в открытом стволе скважины при более низких температурах. Кондуктивную передачу тепла при начале работы теплового источника можно увеличить за счет добавления в отверстие газа. Абсолютное давление газа может поддерживаться вплоть до значений примерно в 27 бар. Газ может включать в себя, но не ограничен только ими, двуокись углерода и/или гелий. Нагреватель с изолированным проводником в открытом стволе скважины предпочтительно может беспрепятственно расширяться или сжиматься в зависимости от теплового расширения или сжатия. Нагреватель с изолированным проводником предпочтительно может извлекаться или перемещаться из открытого ствола скважины.

По некоторым вариантам осуществления узел нагревателя с изолированным проводником устанавливается или извлекается при помощи намоточного узла. Для одновременной установки изолированного проводника и опорного элемента может использоваться более одного намоточного узла. Как вариант, опорный элемент может быть установлен при помощи койлтюбинговой установки. Нагреватели могут разматываться и соединяться с опорой по мере помещения опоры в скважину. Электрический нагреватель и опорный элемент могут разматываться с намоточных узлов. Проставки могут быть соединены с опорным элементом и нагревателем вдоль длины опорного элемента. Для дополнительных элементов электрических нагревателей могут использоваться дополнительные намоточные узлы.

Нагреватели с температурным ограничением могут иметь такую компоновку и/или могут включать в себя такие материалы, которые обладают свойствами автоматического ограничения температуры нагревателей при достижении определенных температур. Примеры нагревателей с температурным ограничением можно найти в документах US 6688387 на имя Уэллингтон и соавт.; US 6991036 на имя Самну-Диндурук и соавт.; US 6698515 на имя Караникас и соавт.; US 6880633 на имя Уэллингтон и соавт.; US 6782947 на имя Руффиньяк и соавт.; US 6991045 на имя Винегар и соавт.; US 7073578 на имя Винегар и соавт.; US 7121342 на имя Винегар и соавт.; US 7320364 на имя Фейрбэнкс; US 7527094 на имя МакКензи и соавт.; US 7584789 на имя Мо и соавт.; US 7533719 на имя Хинсон и соавт.; а также US 7562707 на имя Миллер; в опубликованных документах US 2009-0071652 на имя Винегар и соавт.; US 2009-0189617 на имя Бернс и соавт.; US 2010-0071903 на имя Принс-Райт и соавт.; а также US 2010-0096137 на имя Нгуен и соавт. Нагреватели с температурным ограничением рассчитаны на работу с током переменной частоты (например, переменным током с частотой 60 Гц) или с модулированным постоянным током.

По некоторым вариантам осуществления в нагревателях с ограничением температуры используются ферромагнитные материалы. Ферромагнитные материалы могут автоматически ограничивать температуру вблизи или около температуры Кюри материала и/или диапазона температур фазового превращения для уменьшения количества создаваемого тепла при подаче в материал изменяющегося во времени тока. По некоторым вариантам осуществления ферромагнитный материал автоматически ограничивает температуру нагревателя с ограничением температуры при заданной температуре, приближающейся к температуре Кюри и/или в диапазоне температур фазового превращения. По некоторым вариантам осуществления заданная температура отличается от температуры Кюри и/или диапазона температур фазового превращения примерно на 35°C, примерно на 25°C, примерно на 20°C или примерно на 10°C. По некоторым вариантам осуществления ферромагнитные материалы соединяются с другими материалами (например, материалами с повышенной проводимостью, материалами с повышенной прочностью, коррозионно-устойчивыми материалами или комбинацией из них) для получения различных электрических и/или механических свойств. Отдельные части нагревателя с температурным ограничением могут иметь более низкое сопротивление (за счет разной геометрической формы и/или использования ферромагнитных и/или неферромагнитных материалов), чем у других частей нагревателя с ограничением температуры. Изготовление частей нагревателя с температурным ограничением из разных материалов и/или разного размера позволяет получать необходимую теплоотдачу от каждой части нагревателя.

Нагреватели с температурным ограничением могут быть более надежными, чем другие нагреватели. Нагреватели с температурным ограничением могут реже ломаться или выходить из строя из-за наличия горячих точек в пласте. По отдельным вариантам осуществления нагреватели с температурным ограничением позволяют осуществлять, по существу, равномерный нагрев пласта. По отдельным вариантам осуществления нагреватели с температурным ограничением способны нагревать пласт более эффективно за счет работы с более высокой средней теплоотдачей по всей длине нагревателя. Нагреватель с температурным ограничением работает с более высокой средней теплоотдачей по всей длине нагревателя за счет того, что подачу электропитания в нагреватель не нужно уменьшать во всем нагревателе, как это происходит в обычных нагревателях с постоянной активной мощностью в ваттах, если температура в какой-то отдельной точке нагревателя превышает или может превысить максимальную рабочую температуру нагревателя. Теплоотдача частей нагревателя с ограничением температуры, приближающаяся к температуре Кюри и/или диапазону температур фазового превращения нагревателя, автоматически уменьшается без управляемого регулирования меняющегося во времени тока, подаваемого на нагреватель. Теплоотдача автоматически уменьшается за счет изменения электрических свойств (например, электрического сопротивления) частей нагревателя с ограничением температуры. Поэтому нагреватель с ограничением температуры отдает больше мощности в течение более длительного периода процесса нагрева.

По некоторым вариантам осуществления система, включающая в себя нагреватели с ограничением температуры, первоначально обеспечивает первую теплоотдачу, а затем обеспечивает уменьшенную (вторую) теплоотдачу, которая приближается, находится около или превышает температуру Кюри и/или диапазон температур фазового превращения электрорезистивной части нагревателя при запитывании нагревателя с ограничением температуры, меняющимся во времени током. Первая теплоотдача является теплоотдачей с такой температурой, ниже которой нагреватель с ограничением температуры начинает автоматическое ограничение. По отдельным вариантам осуществления первая теплоотдача является теплоотдачей, температура которой примерно на 50°C, примерно на 75°C, примерно на 100°C или примерно на 125°C ниже температуры Кюри и/или диапазона температур фазового превращения ферромагнитного материала в нагревателе с ограничением температуры.

Нагреватель с ограничением температуры может запитываться меняющимся во времени током (переменным током или модулированным постоянным током), подаваемым в устье скважины. Устье скважины может включать в себя источник электропитания или иные компоненты (например, модуляционные компоненты, трансформаторы и/или конденсаторы), используемые для подачи электропитания на нагреватель с ограничением температуры. Нагреватель с ограничением температуры может быть одним из многих нагревателей, используемых для нагрева участка пласта.

По некоторым вариантам осуществления нагреватель с ограничением температуры включает в себя проводник, выступающий в качестве нагревателя с поверхностным эффектом или нагревателем с близостным эффектом при подаче в проводник меняющегося во времени тока. Поверхностный эффект ограничивает глубину проникновения тока внутрь проводника. У ферромагнитных проводников магнитная проницаемость проводника преобладает над поверхностным эффектом. Относительная магнитная проницаемость ферромагнитных материалов обычно составляет от 10 до 1000 (например, относительная магнитная проницаемость ферромагнитных материалов обычно составляет по меньшей мере 10 и может составлять по меньшей мере 50, 100, 500, 1000 или более). По мере того как температура ферромагнитного материала поднимается выше температуры Кюри или диапазона температур фазового превращения и/или по мере того как увеличивается подаваемый электрический ток, магнитная проницаемость ферромагнитного материала, по существу, уменьшается, а глубина поверхностного слоя быстро увеличивается (например, глубина поверхностного слоя увеличивается обратно пропорционально квадратному корню из магнитной проницаемости). Снижение магнитной проницаемости приводит к уменьшению сопротивления переменному току или модулированному постоянному току проводника вблизи, около или выше температуры Кюри, диапазона температур фазового превращения и/или по мере увеличения подаваемого электрического тока. Когда нагреватель с ограничением температуры запитывается из источника, по существу, постоянного тока, теплорассеивание частей нагревателя, температура которых приближается, достигает или превышает температуру Кюри и/или диапазон температур фазового превращения, может снижаться. В сегментах нагревателя с ограничением температуры, температура которых не находится около или вблизи температуры Кюри и/или диапазона температур фазового превращения, может преобладать нагрев с поверхностным эффектом, который позволяет нагревателю обеспечивать высокое теплорассеивание за счет высокой резистивной нагрузки.

Преимущество использования нагревателя с ограничением температуры для нагрева углеводородов в пласте заключается в том, что проводник выбирается таким образом, чтобы он достигал температуры Кюри и/или диапазона температур фазового превращения при работе в необходимом температурном диапазоне. Функционирование в пределах необходимого температурного диапазона позволяет осуществлять существенную подачу тепла в пласт при поддержании температуры нагревателя с ограничением температуры, а также другого оборудования ниже расчетных предельных температур. Расчетные предельные температуры - это температуры, при которых такие свойства как коррозия, ползучесть и/или деформация начинают оказывать негативное воздействие. Свойства по температурному ограничению нагревателя с ограничением температур предотвращают перегрев или выгорание нагревателя вблизи «горячих точек» пласта с низкой теплопроводностью. По отдельным вариантам осуществления нагреватель с ограничением температуры способен снижать или регулировать теплоотдачу и/или выдерживать температуры свыше 5°C, 37°C, 100°C, 250°C, 500°C, 700°C, 800°C, 900°C или свыше 1131°C, в зависимости от материалов, используемых в нагревателе.

Нагреватель с ограничением температуры позволяет подавать в пласт больше тепла по сравнению с нагревателями с постоянной мощностью в ваттах, поскольку подачу энергии в нагреватель с ограничением температуры не нужно ограничивать с учетом прилегающих к нагревателю областей с низкой теплопроводностью. Например, на нефтяных сланцах Грин Ривер тепловодность у наиболее бедных нефтяными сланцами слоев и наиболее богатых нефтяными сланцами слоев отличается по меньшей мере в 3 раза. При нагреве подобного пласта нагреватель с ограничением температуры, по существу, подает в пласт больше тепла, чем традиционный нагреватель, который ограничен температурой слоев с низкой теплопроводностью. При теплоотдаче по всей длине традиционного нагревателя необходимо принимать в расчет слои с низкой теплопроводностью для того, чтобы нагреватель не перегревался в слоях с низкой теплопроводностью и не перегорал. Теплоотдача вблизи слоев с низкой теплопроводностью, нагретых до высокой температуры, у нагревателя с ограничением температуры будет уменьшаться, тогда как остальные части нагревателя с ограничением температуры, не нагретые до высокой температуры, по-прежнему будут обеспечивать высокую теплоотдачу. Поскольку для нагрева углеводородных пластов нагреватели обычно имеют большую длину (например, по меньшей мере 10 м, 100 м, 300 м, 500 м, 1 км или более, вплоть до 10 км), большая часть длины нагревателя с ограничением температуры может функционировать ниже температуры Кюри и/или диапазона температур фазового превращения, при этом лишь температура отдельных участков нагревателя с ограничением температуры будет приближается или находится около температуры Кюри и/или диапазона температур фазового превращения.

Использование нагревателей с ограничением температуры позволяет эффективно передавать тепло в пласт. Эффективная передача тепла позволяет сократить время, необходимое для нагрева пласта до нужной температуры. Например, на нефтяных сланцах Грин Ривер продолжительность нагрева до начала пиролиза обычно занимает от 9.5 до 10 лет при размещении в нагревательных скважинах с промежутком 12 м традиционных нагревателей с постоянной мощностью в ваттах. При таком же расстоянии между нагревателями использование нагревателей с ограничением температуры позволяет добиться более высокой средней теплоотдачи при сохранении температуры нагревательного оборудования ниже расчетных предельных температур оборудования. Пиролиз в пласте может начинаться раньше при более высокой средней теплоотдаче, обеспечиваемой нагревателями с ограничением температуры, по сравнению с более низкой теплоотдачей, обеспечиваемой нагревателями с постоянной мощностью в ваттах. Например, на нефтяных сланцах Грин Ривер пиролиз может начинаться через 5 лет при использовании нагревателей с ограничением температуры, расположенных в нагревательных скважинах с промежутком в 12 метров. Нагреватели с ограничением температуры позволяют избежать появления горячих точек вследствие несоблюдения расстояния между скважинами или бурения нагревательных скважин слишком близко друг к другу. По некоторым вариантам осуществления нагреватели с ограничением температуры позволяют с течением времени увеличивать мощность нагревательных скважин, удаленных друг от друга на слишком большое расстояние или ограничивать мощность нагревательных скважин, расположенных слишком близко друг к другу. Нагреватели с ограничением температуры также подают больше мощности в области, прилегающие к перекрывающей породе и подстилающей породе для компенсации температурных потерь в этих областях.

Нагреватели с ограничением температуры предпочтительно могут использоваться в пластах разного типа. Например, в пластах с нефтеносными песками или в относительно проницаемых пластах, содержащих тяжелые углеводороды, нагреватели с ограничением температуры могут использоваться для поддержания управляемой низкой выходной температуры в целях снижения вязкости флюидов, достижения подвижности флюидов и/или увеличения радиального потока флюидов вблизи или рядом со стволом скважины в пласте. Нагреватели с ограничением температуры могут использоваться для предотвращения чрезмерного коксования вследствие избыточного нагрева в районе ствола скважины в пласте.