Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО МАТЕРИАЛА

Вид РИД

Изобретение

Изобретение относится к области металлургии, а именно к получению магнитотвердого материала на основе системы редкоземельный металл-железо-кобальт-бор (РЗМ-Fe-Co-B), который может быть использован для изготовления магнитов.

Для создания навигационных приборов (гироскопов, акселерометров и т.д.) применяют магниты из магнитотвердых материалов. Возможности совершенствования этих материалов по основному показателю - температурному коэффициенту индукции (ТКИ) исчерпаны. Комплексная система легирования магнитотвердых материалов позволяет управлять величиной Br от Т в более широких пределах в отличии от соединения Silicon. Получение необходимого состава магнитотвердого материала системы РЗМ-Fe-Co-B возможно с применением технологии выплавки исходного материала, которая бы обеспечила необходимую полноту усвоения в расплаве РЗМ при узких интервалах легирования по остальным элементам (Со, Fe, В). Получение магнитотвердого материала системы РЗМ-Fe-Co-B с заданным составом осложняется за счет многокомпонентной системы легирования этого материала и значительного содержания РЗМ (свыше 30% масс.), которые являются активными и обладают высоким химическим сродством к кислороду. На стабильность магнитных свойств материалов системы РЗМ-Fe-Co-B оказывает сильное влияние чистота полученного сплава по примесям, например, алюминий уменьшает намагниченность основной фазы и главное ее температурный коэффициент индукции, а кислород снижает коэрцитивную силу и остаточную индукцию (Burzo Е., Plugaru N. Magnetic properties of R2 Fe14-x Cux В compounds with R=Nd or Er // J. of Magn. and Magn. Mater. 1990. V. 86. P. 97-101; Hirosawa S., Hanaki A., Tomizawa H., Hamamura A. Current status of Nd-Fe-B permanent magnet materials // Physica B. 1990. V. 164. P. 117-123; Пискорский В.П. Термостабильные магнитотвердые материалы на основе редкоземельных интерметаллидов с тетрагональной структурой. Диссертация на соискание ученой степени доктора технических наук. 2013. с 157-158), поэтому для получения данного магнитотвердого материала необходима технология, позволяющая достигать минимального содержания примесей.

Из уровня техники известен металлотермический способ получения сплава на основе переходного и редкоземельных элементов (Патент RU 2210607 C1, С22С 28/00; опубл. 20.08.2003). Способ заключается в формировании верхнего слоя шихты из оксида переходного элемента и восстановителя, преимущественно алюминия, нижнего слоя - из редкоземельных элементов, послойной загрузке шихты в реакционный объем, изолировании верхнего слоя шихты от нижнего слоя. При этом металлотермическое восстановление и расслоение металлической и шлаковой фаз осуществляют только в верхнем слое шихты, после расслоения фаз частично нарушают изоляцию между верхним и нижним слоями, причем шлаковую фазу отделяют до взаимодействия металлической фазы с редкоземельными элементами и кристаллизации сплава. В качестве редкоземельных элементов используют церий, лантан, неодим, празеодим или их сплав. Верхний слой шихты может дополнительно содержать переходной элемент, в качестве которого используют железо, никель, кобальт, а нижний слой - легирующую добавку в виде кальция, алюминия, кремния, меди, бора. Недостатком известного способа является то, что поскольку в качестве восстановителя применяется алюминий, в полученном сплаве он будет присутствовать в качестве примеси, что не допускается для сплавов системы РЗМ-Fe-Co-B. Также авторами патента не приводятся результаты газового анализа полученных сплавов, но при использовании данного способа существует возможность загрязнения кислородом. Кроме того, в данном способе не предусмотрено интенсивное перемешивание расплава, как при индукционной выплавке, что может привести к неравномерному распределению легирующих элементов в полученном слитке.

Из уровня техники известен способ выплавки магнитных сплавов, содержащих железо, кобальт, никель, алюминий, медь и др. в индукционной печи (Патент SU 1671720 A1, С22С 1/02; опубл. 23.06.91). Способ заключается в расплавлении завалки, состоящей из ферросплава, содержащего Со и Ni, добавлении оставшейся части Fe, Со, Ni, раскислении расплава и введении легкоплавких компонентов (Al, Cu, FeS). Недостатком известного способа является то, что он не подходит для выплавки сплавов, содержащих редкоземельные элементы. Сплав, содержащий значительное количество РЗМ, выплавленный по данному способу, может иметь значительные отклонения от заданного состава, поскольку будет происходить взаимодействие активных компонентов расплава РЗМ с традиционными материалами тигля (Al2O3 и MgO). Порядок и среда введения РЗМ также не предусмотрены, что приведет к неконтролируемому испарению некоторых РЗМ.

Из уровня техники известен способ выплавки магнитных сплавов, содержащих железо, кобальт, никель, алюминий, медь и таллий в индукционной печи (Патент RU 2001140 C1, С22С 1/02; опубл. 15.10.93). Способ заключается в расплавлении завалки, состоящей из отходов предыдущих плавок, перегреве расплава до температуры 1500-1550°C и выдержке для снижения содержания неметаллических включений и повышения качества постоянных магнитов. Недостатком известного способа является то, что он не подходит для выплавки сплавов, содержащих редкоземельные элементы, поскольку их расплавы при перегреве характеризуются высокой активностью и могут взаимодействовать с традиционными материалами тигля (Al2O3 и MgO), что приводит не только к загрязнению сплава примесями, но и может способствовать повреждению тигля и проникновению расплава к виткам индуктора. Некоторые РЗМ обладают повышенными значениями упругости пара и при перегреве интенсивно испаряются с поверхности расплава, таким образом, содержание РЗМ в полученном сплаве может сильно отличаться от заданного. Кроме того, данный способ предусматривает получение сплава из отходов и не подходит для выплавки сплавов из исходных компонентов.

Наиболее близким аналогом предлагаемого способа является способ выплавки магнитотвердых сплавов в индукционной печи (Патент SU 901322 A1, С22С 1/02; опубл. 30.01.82). Способ заключается в расплавлении завалки, состоящей из Fe, Со, Ni, Cu, введении отходов предыдущих плавок и остальных компонентов (Nb, С, Al, Ti и S) после расплавления основной завалки, доведении расплава до заданного состава с последующей разливкой.

Недостатком известного способа является то, что он не подходит для выплавки сплавов, содержащих редкоземельные элементы, т.к. сплав, содержащий значительное количество РЗМ, выплавленный по данному способу, может иметь значительные отклонения от заданного состава. Это вызвано тем, что:

- будет происходить неконтролируемое испарение РЗМ с поверхности расплава из-за несоблюдения порядка и среды введения РЗМ;

- будет происходить взаимодействие активных компонентов расплава с традиционными материалами тигля (Al2O3 и MgO), что может привести к разрушению тигля и проникновению расплава к виткам индуктора.

Также недостатком известного способа является то, что из-за взаимодействия расплава с материалом тигля (Al2O3) будет происходить загрязнение сплава примесями, недопустимыми в сплавах системы РЗМ-Fe-Co-B, такими как кислород и алюминий.

Техническим результатом заявленного способа является получение магнитотвердого материала системы РЗМ-Fe-Co-B со стабильным химическим составом, равномерным распределением легирующих элементов по всему объему материала и высокой чистотой по примесям алюминия и кислорода. Это позволит обеспечить стабильность фазового состава, увеличить количество основной магнитной фазы и соответственно повысить свойства магнитов, изготовленных из магнитотвердого материала, полученного по предложенному способу.

Технический результат достигается способом получения магнитотвердого материала на основе системы редкоземельный металл-железо-кобальт-бор в вакуумной индукционной печи, включающем загрузку железа и кобальта в плавильный тигель и их расплавление в вакууме, введение легирующих элементов в расплав, разливку расплава в форму (например, металлическую (чугунную или стальную) или графитовую) и охлаждение отливки, отличающимся тем, что рабочий слой плавильного тигля содержит по меньшей мере один из оксидов магния, иттрия, гафния, скандия или циркония, введение в расплав бора, введение в расплав в вакууме по меньшей мере одного редкоземельного металла, выбранного из группы: празеодим, гадолиний, неодим, церий, введение в расплав в атмосфере инертного газа (например, аргона) по меньшей мере одного редкоземельного металла, выбранного из группы: диспрозий, самарий.

Охлаждение отливки производят в закрытой печи в инертной атмосфере в течение не менее 6 ч для предотвращения окисления горячего слитка в атмосфере воздуха.

В процессе вакуумной плавки осуществляется дегазация кислорода.

Стабильное усвоение РЗМ достигается за счет соблюдения порядка введения в плавку РЗМ и ведения различных групп РЗМ в вакууме или атмосфере аргона, что обусловлено различными величинами упругости пара этих элементов.

Материал рабочего слоя тигля не должен иметь в своем составе оксид алюминия, т.к. алюминий является вредной примесью в сплавах на основе системы РЗМ-Fe-Co-B.

Предпочтительно бор вводить в виде лигатуры Fe-B.

Предпочтительно, введение по меньшей мере одного редкоземельного металла осуществляется в атмосфере инертного газа при давлении от 10 до 30 кПа.

Установлено, что выплавка магнитотвердого материала системы РЗМ-Fe-Co-B по данному способу обеспечивает получение слитков со стабильным химическим составом, равномерным распределением легирующих элементов по всему объему слитка и высокой чистотой по примесям. Стабильный химический состав достигается за счет соблюдения порядка введения в плавку РЗМ и ведения различных групп РЗМ в вакууме или атмосфере аргона, что обусловлено различными величинами упругости пара этих элементов. Равномерное распределение легирующих элементов в слитке достигается за счет интенсивного индукционного перемешивания расплава во время вакуумной индукционной плавки, а высокая чистота по примесям достигается минимизацией взаимодействия расплава с материалом тигля за счет применения инертной керамики. В выплавленном по данному способу магнитотвердом материале обеспечивается стабильность фазового состава и увеличивается количество основной магнитной фазы, что позволяет повысить свойства магнитов, изготовленных из него.

Пример 1

По предлагаемому способу осуществляли выплавку магнитотвердого материала состава (% масс.): Fe(ocH.)-(11,00-13,00)Pr-(14,5-17,0)Dy-(2,20-4,20)Gd-(24,30-25,30)Co-(0,50-1,50)B.

Для выплавки применяли вакуумную индукционную печь с тиглем, рабочий слой которого состоял из смеси оксидов магния и иттрия. Железо и кобальт вводили в завалку, плавление завалки проводили в вакууме, после проведения дегазации расплава присаживали бор в виде лигатуры железо-бор, далее вводили празеодим и гадолиний в вакууме в несколько порций, затем в камеру печи напускали аргон, после чего вводили в расплав диспрозий. Разливку осуществляли в стальную трубу, охлаждение слитка проходило в атмосфере аргона в течение 6 ч.

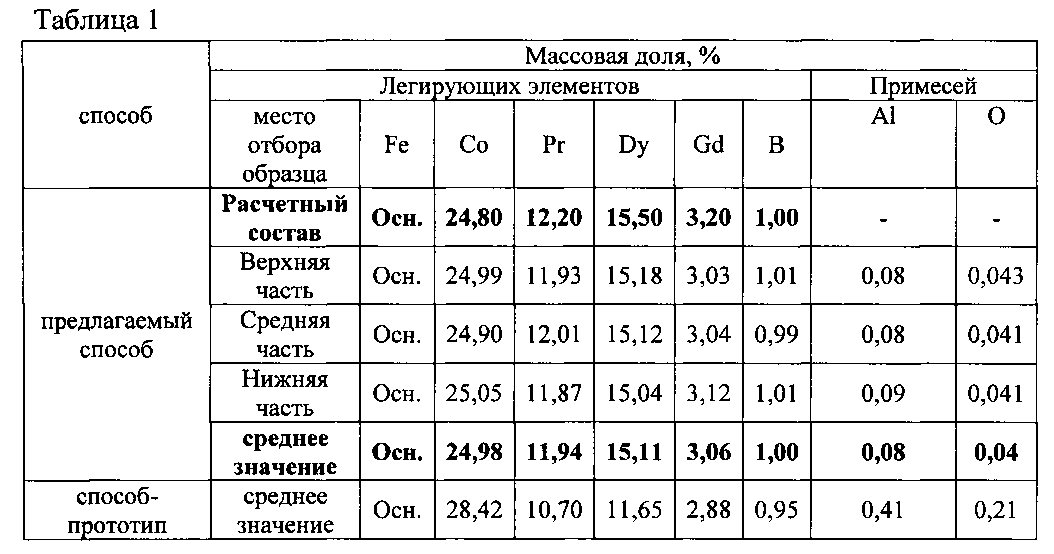

Результаты химического анализа из проб, взятых по высоте отливки представлены в таблице 1.

Из таблицы 1 видно, что в сплаве, выплавленном по предлагаемому способу, содержание легирующих элементов стабильно, практически не отличаются в различных частях слитка и значительно ближе к расчетному составу, чем в сплаве, выплавленном по способу-прототипу. Содержание алюминия и кислорода в сплаве, выплавленном по предлагаемому способу, в 5 раз ниже, чем в сплаве, выплавленным по способу-прототипу.

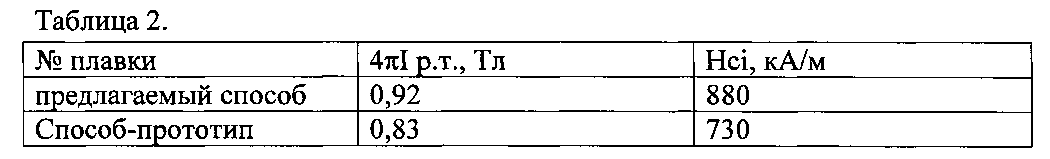

Из полученных слитков были отобраны образцы, из которых были изготовлены магниты. Процесс изготовления магнитов включал стандартные технологические этапы: механическое дробление, помол, прессование в магнитном поле, спекание в вакууме, гомогенизацию, механическую обработку (резку, шлифовку) и намагничивание. Свойства магнитов, изготовленных из полученного сплава, представлены в таблице 2.

Из таблицы 2 видно, что предлагаемый способ позволяет повысить значение напряженности в рабочей точке на 11% и коэрцитивной силы на 21% по сравнению со способом-прототипом.

Пример 2

По предлагаемому способу осуществляли выплавку сплава состава (% масс.): Fe(ocH.)-(14,50-16,50)Pr-(8,5-10,5)Dy-(5,50-6,50)Sm-(24,50-25,50)Со-(0,50-1,50)В.

Для выплавки применяли вакуумную индукционную печь с тиглем, рабочий слой которого состоял из оксида иттрия. Железо и кобальт вводили в завалку, плавление завалки проводили в вакууме, после проведения дегазации расплава вводили бор в виде лигатуры железо-бор, далее присаживали празеодим в вакууме в несколько порций, затем в камеру печи напускали аргон, после чего вводили в расплав диспрозий и самарий. Разливку осуществляли в стальную трубу, охлаждение слитка проходило в атмосфере аргона в течение 7 часов.

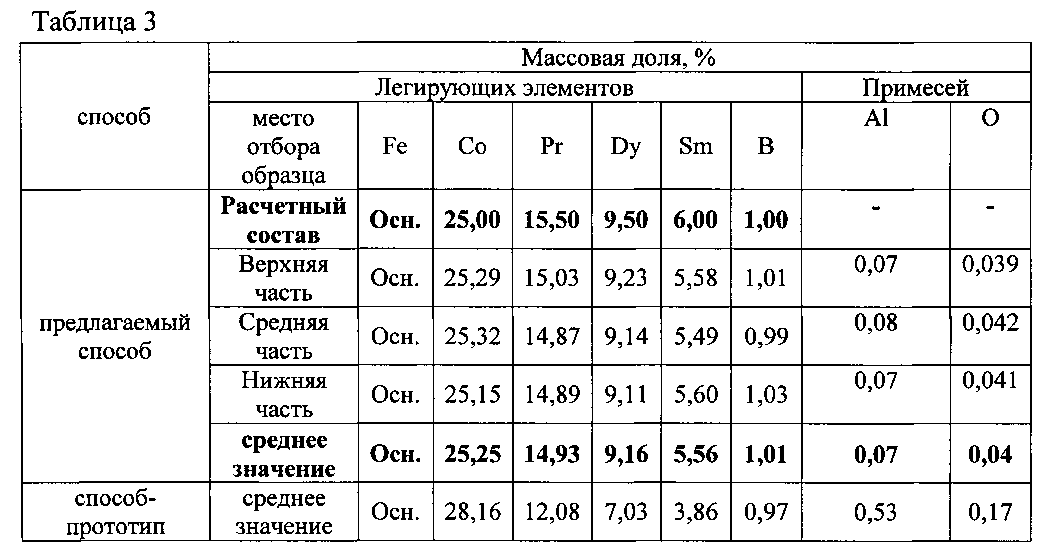

Результаты химического анализа из проб, взятых по высоте отливки представлены в таблице 3.

Из таблицы 3 видно, что в магнитотвердом материале, выплавленном по предлагаемому способу, содержание легирующих элементов стабильно, практически не отличается в различных частях слитка и значительно ближе к расчетному составу, чем в сплаве, выплавленном по способу-прототипу. Содержание алюминия в магнитотвердом материале, выплавленном по предлагаемому способу, в 7,5 раз ниже, чем в сплаве, выплавленном по способу-прототипу, а содержание кислорода ниже в 4 раза.

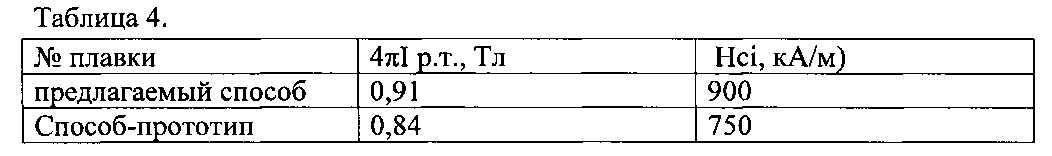

Из полученных слитков были отобраны образцы, из которых были изготовлены магниты. Процесс изготовления магнитов включал стандартные технологические этапы: механическое дробление, помол, прессование в магнитном поле, спекание в вакууме, гомогенизацию, механическую обработку (резку, шлифовку) и намагничивание. Свойства магнитов, изготовленных из полученного сплава представлены в таблице 4.

Из таблицы 2 видно, что предлагаемый способ позволяет повысить значение напряженности в рабочей точке на 8% и коэрцитивной силы на 20% по сравнению со способом-прототипом.

Предлагаемый способ позволяет получать слитки магнитотвердого материала на основе системы РЗМ-Fe-Co-B со стабильным химическим составом, равномерным распределением легирующих элементов по всему объему слитка и высокой чистотой по примесям алюминия и кислорода.

Использование изобретения позволяет получать материалы с повышенными магнитными свойствами, что позволяет увеличить точность навигационных приборов, изготавливаемых из них.