УСТАНОВКА ТЕРМИЧЕСКОЙ ДИСТИЛЛЯЦИИ

Вид РИД

Изобретение

Изобретение относится к устройствам для получения дистиллята путем термического выпаривания из морской воды.

Из уровня техники известен теплонасосный опреснитель соленой воды, описанный в патенте РФ №2363662, содержащий камеру испарения соленой воды, камеру конденсации паров пресной воды, замкнутый контур рабочего вещества, оснащенный компрессором и содержащий в камере испарения теплообменник «рабочее вещество - соленая вода» нагрева соленой воды, а также установленный в камере конденсации паров пресной воды теплообменник «рабочее вещество - пары пресной воды» конденсации паров пресной воды.

Известный опреснитель представляет собой достаточно сложную и дорогую конструкцию вследствие применения отдельного теплового насоса на углеводородах в качестве рабочего вещества, встроенного для переноса тепловой энергии из зоны конденсации в зону испарения и имеющего два теплообменника с передачей тепла через твердые стенки. Кроме того, подвод тепла для нагрева с последующим испарением соленой воды осуществляется через твердую поверхность, что приведет к загрязнению поверхности теплообмена осадком солей и органических примесей, содержащихся в исходном рассоле и ухудшит теплопередачу.

Технический результат, достигаемый при реализации изобретения, заключается в обеспечении полной рекуперации тепла в рабочем процессе дистилляционного опреснения с одновременным обеспечением возможности осуществления непрерывной продолжительной эксплуатации без ухудшения тепло-массопереноса и без загрязнения рабочих поверхностей и элементов конструкции, а также в обеспечении простого входа в рабочий режим и его автоматического поддержания.

Установка термической дистилляции содержит систему подвода соленой воды и испарительную камеру, снабженную в нижней части диффузором конической формы для формирования переменной по высоте скорости потока горячего пара. В верхней части испарительной камеры расположен распылитель, вход которого соединен с системой подвода соленой воды. Верхняя часть испарительной камеры над распылителем соединена с сепаратором для отделения потока чистого пара от шлама, снабженным выходом для чистого пара и выходом для шлама. Установка также содержит газодувку, вход которой соединен с выходом сепаратора для чистого пара, снабженную двумя выходами для пара, и компрессор, вход которого соединен с первым выходом газодувки. Установка содержит также кожухотрубчатый теплообменник-конденсатор, состоящий из внешнего кожуха, имеющего вход и выход для пара, а также верхнего и нижнего коллекторов, соединенных трубками. Верхний коллектор теплообменника-конденсатора соединен с выходом компрессора, а вход кожуха соединен со вторым выходом газодувки. Нижний коллектор теплообменника-конденсатора снабжен выходом для дистиллята, а выход кожуха теплообменника-конденсатора соединен со входом испарительной камеры.

В соответствии с одним из вариантов реализации изобретения система подвода соленой воды может быть соединена со входом распылителя через деаэратор.

В соответствии с еще одним вариантом реализации изобретения выход сепаратора для шлама может быть соединен со шламосборником.

В соответствии с другим вариантом реализации изобретения выход нижнего коллектора теплообменника-конденсатора может быть соединен через дроссельный клапан с приемником дистиллята.

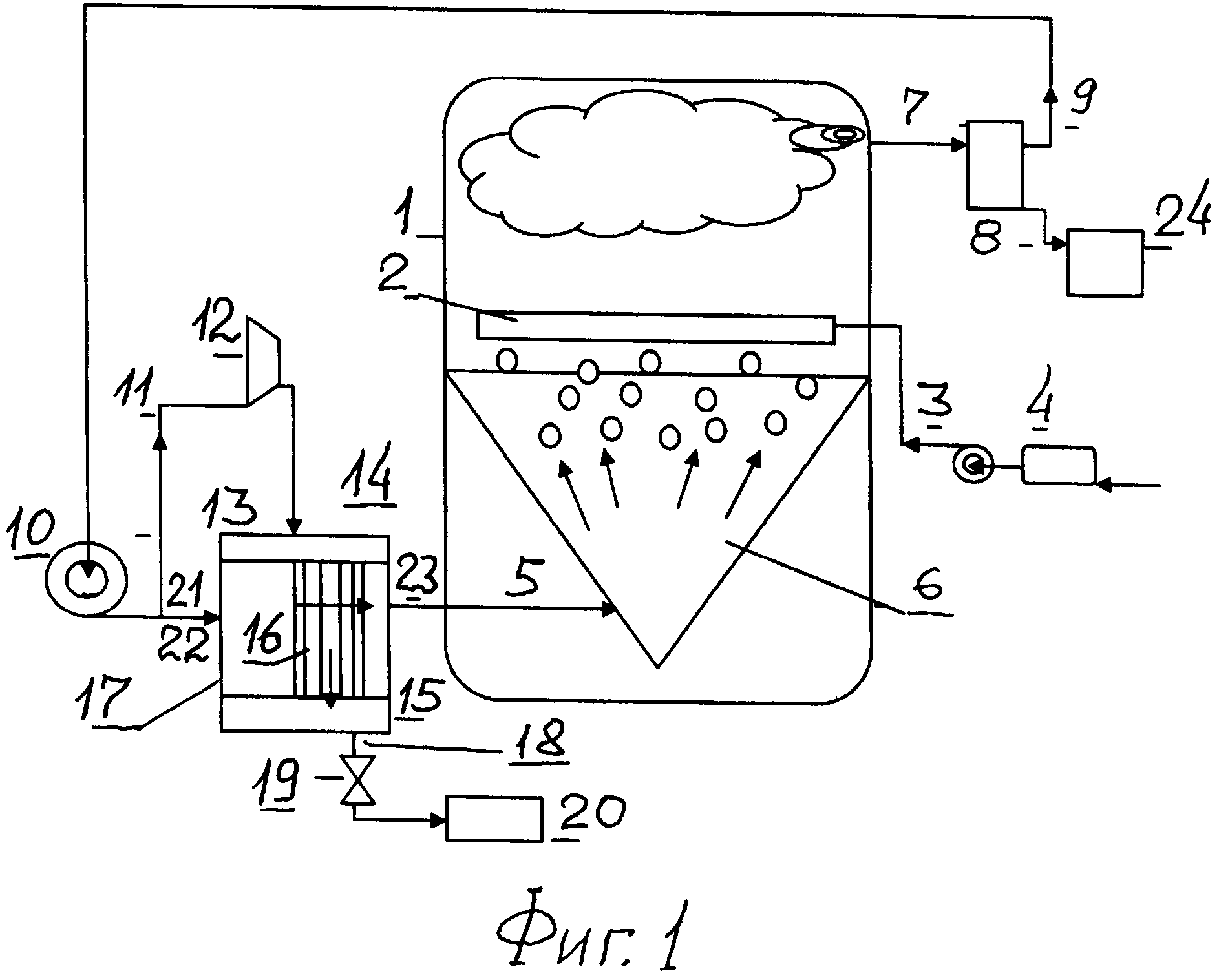

Изобретение поясняется чертежом, на котором изображена схема установки термической дистилляции.

Установка термической дистилляции в соответствии с изобретением содержит испарительную камеру (1), в верхней части которой расположен распылитель (2). Вход распылителя (2) соединен с системой (3) подвода соленой воды. Система (3) подвода соленой воды может быть дополнительно снабжена деаэратором (4), служащим для удаления из воды растворенных в ней воздуха и других газов, наличие которых в потоке пара ухудшает тепло-массоперенос при испарении и конденсации водяного пара.

В нижней части испарительной камеры (1) расположен вход (5) для подвода горячего пара. Испарительная камера снабжена в нижней части диффузором конической формы (6) для формирования переменной по высоте скорости потока горячего пара, "кипящего слоя".

Верхняя часть испарительной камеры (1) над распылителем (2) соединена с сепаратором (7) для отделения потока чистого пара от шлама. Сепаратор (7) снабжен выходом (8) для шлама и выходом (9) для чистого пара. Выход (9) для чистого пара соединен со входом газодувки (10).

Газодувка (10) снабжена двумя выходами для пара; первый выход (11) соединен со входом компрессора (12). Выход компрессора (12) соединен с верхним коллектором (13) теплообменника-конденсатора (14). Верхний коллектор (13) соединен с нижним коллектором (15) трубками (16), расположенными внутри кожуха (17) теплообменника конденсатора (14). Нижний коллектор (15) теплообменника-конденсатора (14) имеет выход (18) для дистиллята, который может быть соединен через дроссельный клапан (19) с приемником дистиллята (20). Другой выход (21) газодувки (10) соединен со входом кожуха (22) теплообменника-конденсатора (14). Выход кожуха (23) теплообменника-конденсатора (14) соединен со входом (5) испарительной камеры (1).

Выход (8) сепаратора (7) для шлама может быть соединен со шламосборником (24).

Установка термической дистилляции работает следующим образом.

В испарительную камеру (1) через распылитель (2) подается в капельном виде исходный раствор из системы (3) подачи раствора через деаэратор (4). В нижней части корпуса испарительной камеры (1) расположен вход (5), через который подводится горячий пар, и диффузор конической формы (6) для формирования переменной по высоте скорости потока горячего пара с целью образования "кипящего слоя", в котором происходит испарение капель распыленного раствора; потоком пара остатки недоиспарившихся капель, с уменьшением размера в виде шлама увлекаются в верхнюю часть камеры (1). Посредством газодувки (10) в испарительной камере (1) создается восходящий поток пара с распределением скорости по высоте, обеспечивающем зависание капель в "кипящем слое" и выпаривание капель за счет тепла, переносимого потоком пара из теплообменника-конденсатора (13).

Верхняя часть испарительной камеры (1) над распылителем (2) соединена с сепаратором (7) для отделения потока чистого пара от шлама. Шлам из сепаратора (7) может сбрасываться через выход (8) в шламосборник (24), а чистый пар из сепаратора (7) через выход (9) по трубопроводу поступает на вход газодувки (10). На выходе из испарительной камеры (1) циркулирующий поток сепарируется так, что на вход газодувки (10) поступает только паровая фаза.

Таким образом в испарительной камере подвод тепла и испарение капель жидкости происходит через свободную границу жидкость-пар, нет твердой поверхности теплообмена, на которой обычно накапливается осадок, качество тепло-массопереноса в процессе длительной работы не ухудшается; за счет диспергирования эффективная поверхность тепло-массообмена в "кипящем слое" существенно увеличивается, что положительно влияет на производительность опреснительной установки в целом.

Часть потока пара из гозодувки (10) через выход (11) поступает на вход компрессора (12). Совместная работа всасывания газодувки (10) и компрессора (12) позволяют понизить давление в испарительной камере (1), что создает условия для вскипания воды при температурах ниже 80°C. После адиабатического сжатия на выходе компрессора (12) давление и температура пара повышаются, и этот пар поступает через верхний коллектор (13) в трубки теплообменника-конденсатора (16). Выход (18) из нижнего коллектора (15) теплообменника- конденсатора (14) может быть частично закрыт дроссельным клапаном (19) для того, чтобы обеспечить давление порядка 6 бар и температуру выше 130°C. Тепло из внутреннего объема трубок (16) теплообменника-конденсатора (14) через стенки трубок передается в межтрубное пространство в обдувающий трубки поток пара, при этом внутри трубок (16) конденсатора происходит фазовый переход из пара в жидкость, которая собирается в нижнем коллекторе (15) и через дроссельный клапан (19) сливается в приемник дистиллята (20).

Другая часть потока пара из газодувки (10) поступает на вход (22) кожуха (17) теплообменника-конденсатора (14), обдувает с внешней стороны трубки конденсатора, снимает с их поверхности тепло, при этом повышается температура, и горячий поток пара из межтрубного пространства поступает через выход (23) на вход (5) в испарительную камеру (1). Таким образом реализуется схема работы "теплового насоса" без дополнительной установки, где рабочим телом является чистый пар, который одновременно является "искомым продуктом".

В предложенной установке за счет работы, производимой компрессором (12) в режиме "теплового насоса", происходит перенос тепла из зоны "фазового перехода конденсации" в трубках (16) теплообменника-конденсатора (14) в зону "фазового перехода испарения" в "кипящем слое" испарительной камеры (1), что обеспечивает экологическую "чистоту", отсутствие затрат внешней энергии на испарение и сброс тепла в окружающую среду в процессе конденсации, т.е. тепловой цикл является замкнутым. Внешняя энергия потребляется газодувкой и компрессором для обеспечения перекачки рабочего пара в цикле "теплового насоса", но количество этой энергии существенно меньше тепловой энергии фазовых переходов испарения и конденсации.