Результат интеллектуальной деятельности: СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КРУПНОГАБАРИТНЫХ, ТОЛСТОСТЕННЫХ ИЗДЕЛИЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ

Вид РИД

Изобретение

Изобретение относится к области неразрушающих методов контроля, в частности к входному ультразвуковому контролю штампованных толстостенных изделий, имеющих форму тел вращения (цилиндров, конусов), и может найти широкое применение в различных отраслях машиностроения.

Известен способ [1] ультразвукового контроля изделий, имеющих форму тел вращения, включающий установку контролируемого изделия на предметный стол, центрирование его кулачками, заполнение иммерсионной ванны контактной жидкостью, установку и юстирование ультразвукового преобразователя в заданной точке поверхности изделия в ручном режиме, проведение ультразвукового контроля в автоматическом режиме, при этом изделие вращается вместе со столом и ванной, а преобразователь перемещается поступательно вверх или вниз по образующей изделия, в результате осуществляется сканирование ультразвукового преобразователя по боковой поверхности изделия по спирали, дефектоскопическая аппаратура фиксирует наличие и отсутствие дефектов.

Способ обладает рядом недостатков, заключающихся в:

- невозможности использования его для ультразвукового контроля крупногабаритных заготовок, потому что для них требуется большая масса воды (несколько тонн), которую необходимо вращать;

- снижении уровня техники безопасности в результате вращения больших масс;

- повышении энергетических затрат при увеличении габаритов контролируемого изделия;

- большой инерционности вращающейся системы;

- низкой надежности контроля, поскольку настройка чувствительности дефектоскопической аппаратуры осуществляется в ручном режиме, а контроль изделия проводится в автоматическом;

- контроль только цилиндрических изделий;

- невозможности установки оптимального шага сканирования.

Известен также способ [2] ультразвукового контроля крупногабаритных изделий, имеющих форму тел вращения, заключающийся в том, что в ручном режиме настраивают чувствительность дефектоскопической аппаратуры, проводят ее проверку в автоматическом режиме, устанавливают на предметный стол установки контролируемое изделие, центрируют его, подводят преобразователь в зону начала контроля на поверхности изделия, включают автоматический режим контроля, сканируют преобразователем поверхность изделия по спирали, фиксируют в процессе контроля дефектоскопической аппаратурой наличие и отсутствие в нем дефектов, при этом после ручной настройки дефектоскопической аппаратуры проводят ее проверку в автоматическом режиме, а ввод-прием акустических колебаний в изделие при его контроле и также в эталоны при настройке и ее проверке осуществляют контактно-щелевым методом с применением преобразователей с локальной ванной.

Описанный способ предназначен для автоматизированного ультразвукового контроля крупногабаритных изделий в виде тел вращения, в нем повышается уровень безопасности обслуживающего персонала, имеется возможность контроля цилиндрических и конусных изделий, снижается инерционность вращающейся системы, повышается надежность и достоверность автоматизированного контроля, имеется возможность установки оптимального шага сканирования.

Однако описанный способ [2] при наличии ряда преимуществ перед способом [1] имеет свои недостатки, заключающиеся в том, что при контроле крупногабаритных, толстостенных заготовок:

- снижается производительность контроля за счет увеличения торцевых площадей;

- увеличивается металлоемкость установок за счет повышения массы контролируемых заготовок;

- повышается энергопотребление;

- снижается достоверность контроля, потому что при увеличении габаритов планшайбы увеличивается ее торцевое биение;

- в конечном счете, повышаются первоначальная стоимость оборудования и эксплуатационная стоимость ультразвукового контроля.

Однако, несмотря на существующие недостатки, способ [2] является наиболее близким аналогом предлагаемого способа и поэтому принимается за прототип.

Задачей предлагаемого изобретения является создание способа контроля крупногабаритных, толстостенных изделий, имеющих форму тел вращения, исключающих недостатки аналога и прототипа.

Поставленная задача решается следующими техническими решениями:

- изделие в процессе ультразвукового контроля сохраняет состояние покоя;

- ультразвуковые преобразователи сканируют по торцевой и боковой поверхностям изделия одновременно в маятниковом режиме: полный оборот в одну сторону, полный оборот в другую сторону;

- после каждого полного оборота ультразвуковые преобразователи смещаются на один шаг на боковой поверхности - по образующей, на торцевой поверхности - на один шаг по радиусу;

- обработка результатов контроля торцевой и боковой поверхностей осуществляется одновременно на своих каналах;

- распечатка результатов контроля осуществляется последовательно;

- документирование осуществляется последовательно по одному и второму каналам;

- дефектоскопическая аппаратура с помощью энкодеров считывает координаты положения преобразователя по окружности и по образующей или радиусу и регистрирует их при выявлении дефектов;

- результаты контроля одновременно обрабатываются дефектоскопической компьютеризированной аппаратурой по двум каналам.

Сущность предлагаемого способа контроля поясняется графическими материалами, представленными на фигурах 1-4.

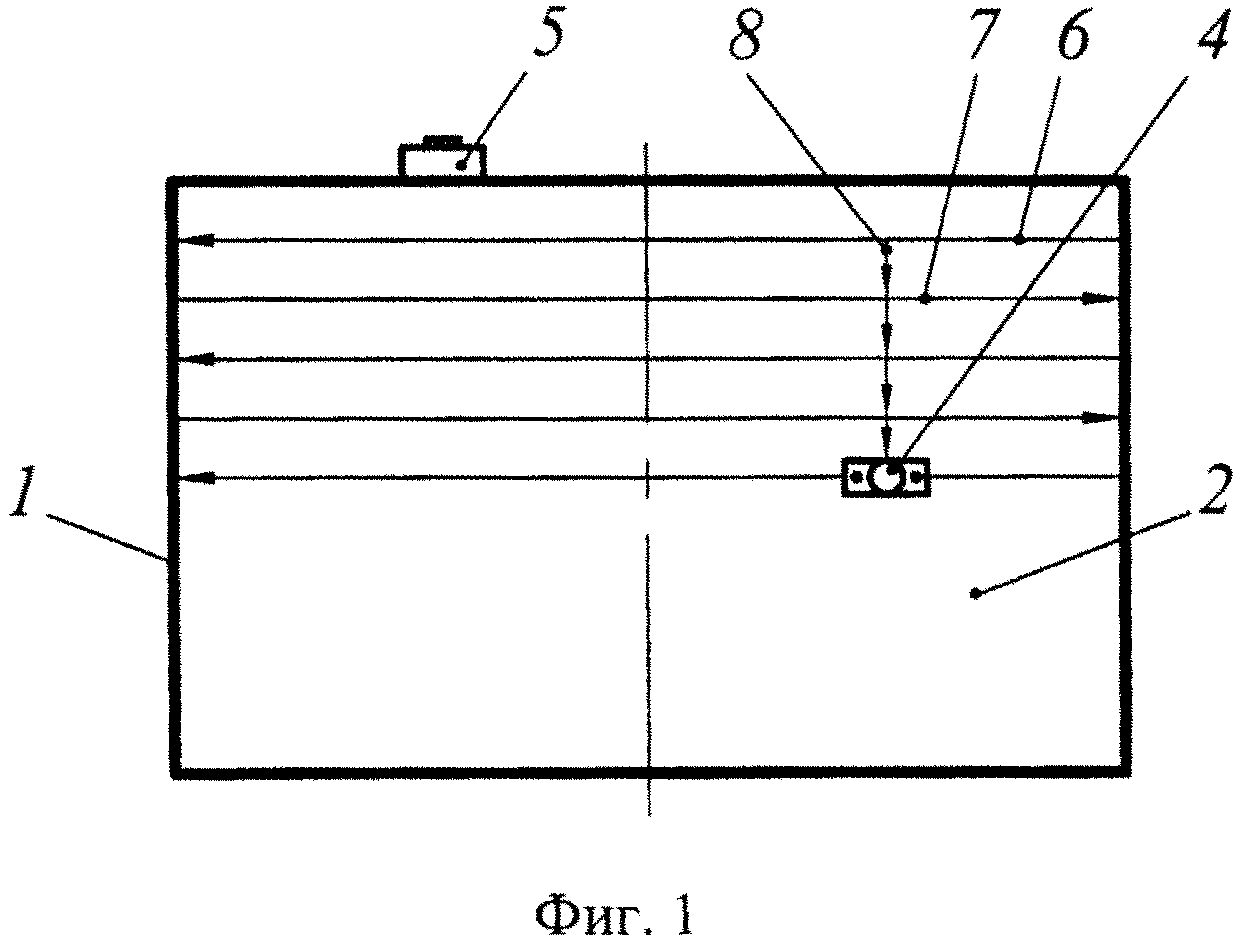

На фиг. 1 представлена схема ультразвукового контроля контролируемого изделия со стороны его боковой внешней поверхности.

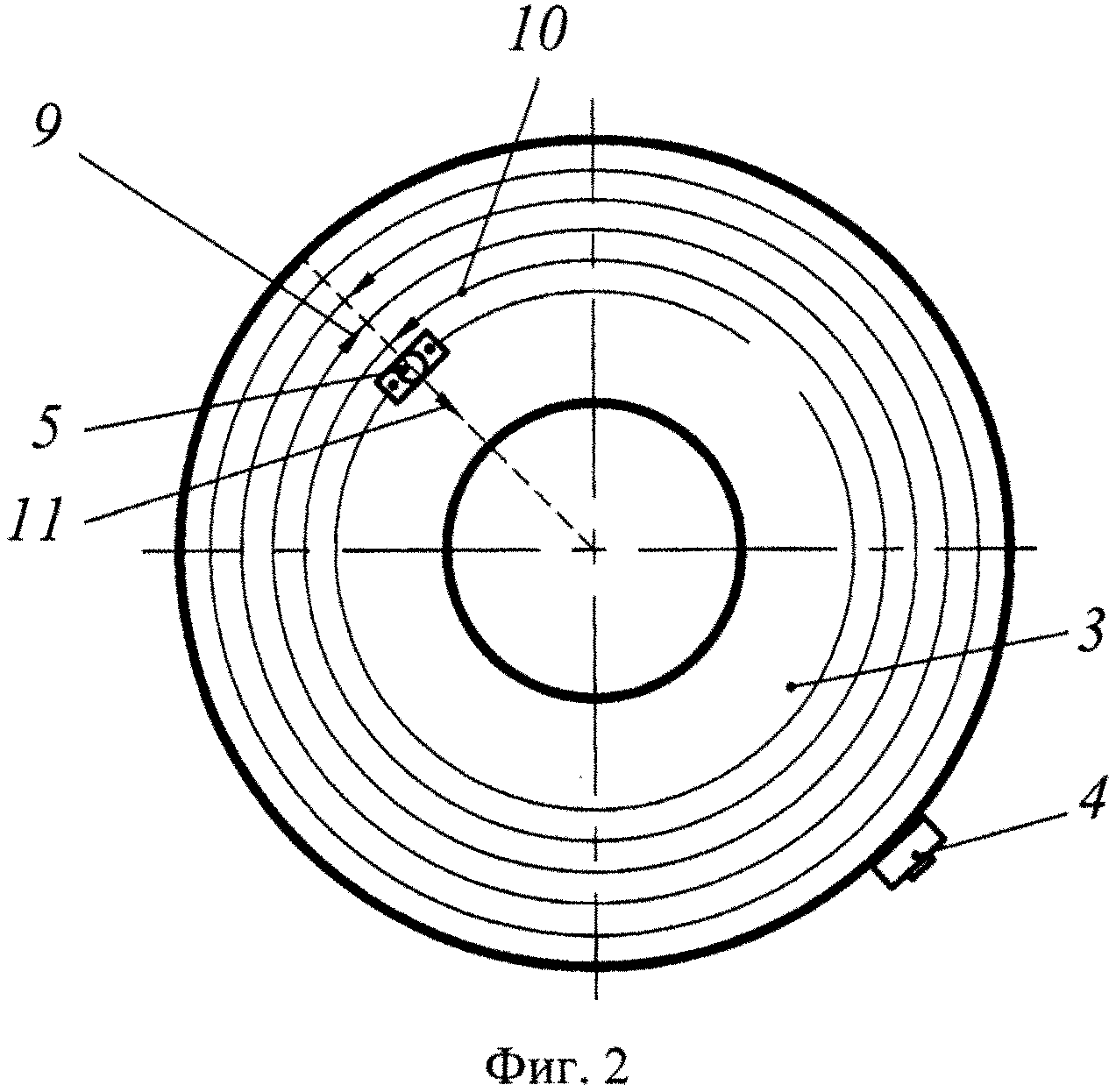

На фиг. 2 представлен вид А на фиг. 1 (схема ультразвукового контроля изделия 1 со стороны поверхности верхнего торца).

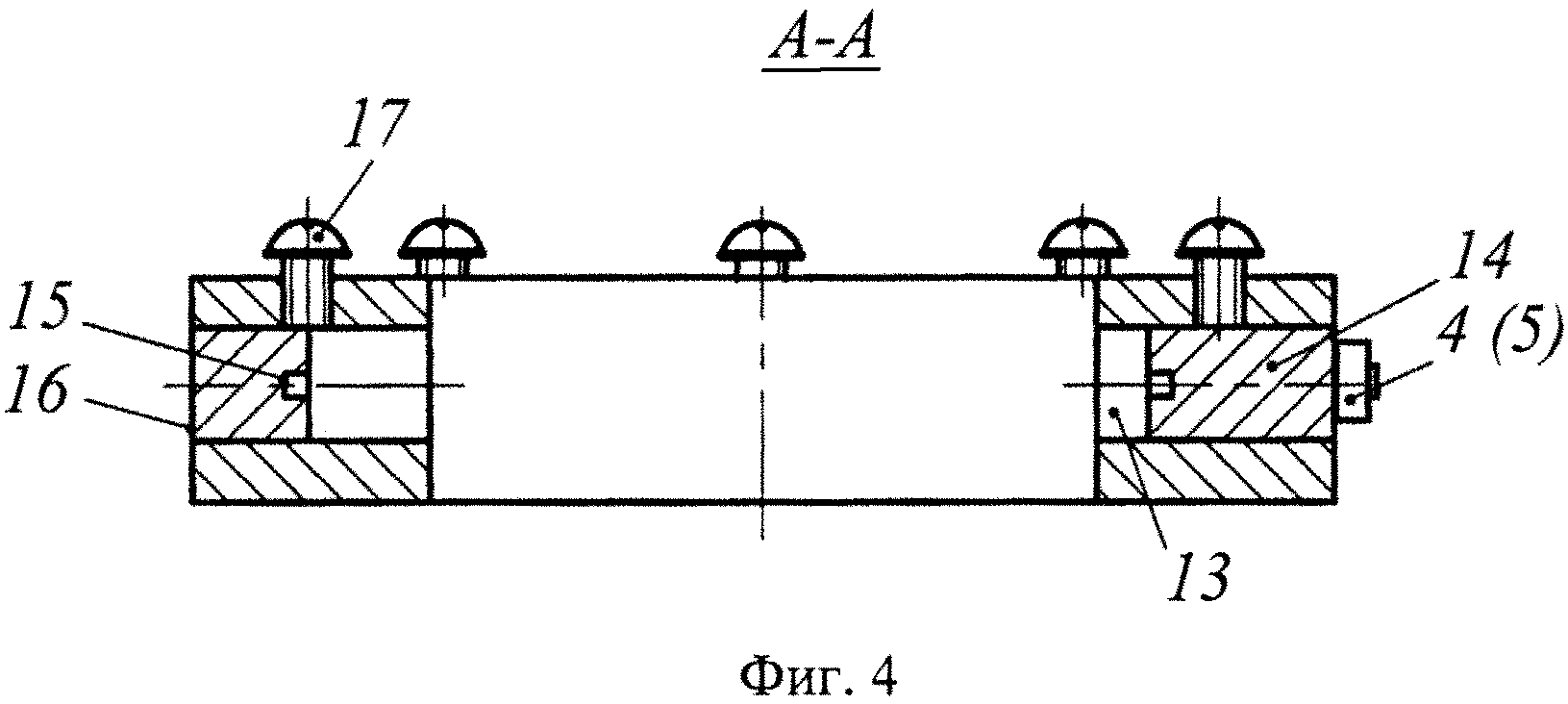

На фиг. 3 представлено технологическое кольцо (образец для проверки ручной настройки дефектоскопической аппаратуры в автоматическом режиме).

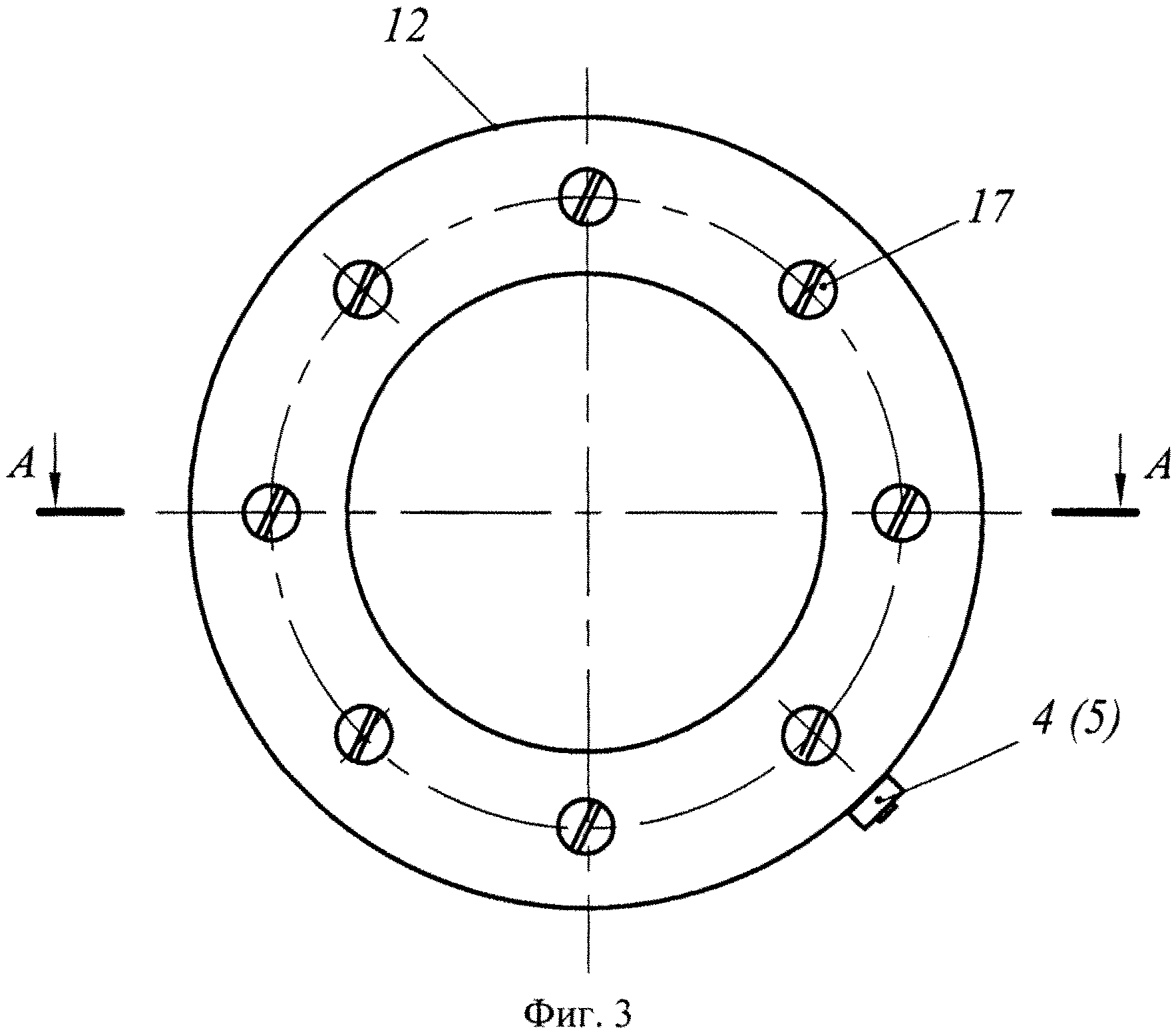

На фиг. 4 показан разрез В-В на фиг. 3.

Схемы ультразвукового контроля фиг. 1 и 2 включают:

1 - контролируемое изделие; 2 - боковая поверхность изделия 1; 3 - торцевая поверхность изделия 1; 4 - преобразователь контроля изделия 1 со стороны боковой поверхности 2; 5 - преобразователь контроля изделия 1 со стороны торцевой поверхности 3; 6 - направление перемещения преобразователя 4 на боковой поверхности 2 изделия 1 по часовой стрелке; 7 - перемещение преобразователя 4 против часовой стрелки на боковой поверхности изделия 1; 8 - направление перемещения преобразователя 4 на боковой поверхности 2 изделия 1 по образующей; 9 - направление перемещения преобразователя 5 на торцевой поверхности 3 изделия 1 по часовой стрелке; 10 - перемещение преобразователя 5 на торцевой поверхности 3 изделия 1 против часовой стрелки; 11 - направление перемещения преобразователя 5 на торцевой поверхности 3 изделия 1 по радиусу.

Технологическое кольцо 12 - образец для проверки ручной настройки дефектоскопической аппаратуры (на чертежах не показана), представляет собой кольцо 12 (фиг. 3, 4) со сквозными боковыми отверстиями 13. Оси отверстий 13 перпендикулярны оси кольца 12 и расположены на одинаковом расстоянии от нее. В отверстиях 13 установлены образцы 14 комплекта стандартных образцов типа КСО-2 ГОСТ 21397-81 с плоскодонными отражателями 15, расположенными на разных глубинах согласно ГОСТ 21397-81. Рабочие поверхности 16 образцов 14 (КСО-2) выравнены с рабочей поверхностью кольца 12 с помощью лекальной линейки и закреплены в отверстиях 13 кольца 12 с помощью винтов 17.

Ультразвуковой контроль качества изделия осуществляется следующим образом.

Перед началом контроля вручную настраивают дефектоскопическую аппаратуру (на чертежах не показана) на образцах 14 типа КСО-2 ГОСТ 21397-81 путем перемещения преобразователя 4 или 5 по рабочей поверхности каждого образца и получения максимальной амплитуды эхо-сигнала, отраженного от плоскодонного отражателя 15 заданного диаметра на разных глубинах от 5 мм до 180 мм и более.

Проверка ручной настройки чувствительности дефектоскопической аппаратуры в автоматическом режиме осуществляется на технологическом кольце 12 (фиг. 3). Технологическое кольцо 12 с помощью подъемного оборудования устанавливается на изделие 1 и выравнивается по его внутреннему или внешнему диаметру. На образец 12 устанавливают сканирующее устройство (на чертежах не показано) и преобразователь 4 (5) подводят к центру одного из образцов 14 типа КСО-2, смещают выше преобразователь на 5-7 мм относительно центра образца 14. Включают дефектоскопическую аппаратуру, затем включают автоматический режим работы сканирующего устройства. Через 10-15 полных оборотов автоматический режим работы устройства выключают. Аппаратура настроена правильно, если все искусственные отражатели образцов 14 записались не менее чем двумя штрихами. Если хотя бы один из них не записался или записался одним штрихом, принимают меры по дополнительной ручной настройке дефектоскопической аппаратуры и проверке других факторов. Аналогично проверяют ручную настройку аппаратуры с другим преобразователем 5. После проверки ручной настройки аппаратуры образец 12 снимают с изделия 1.

Устанавливают преобразователь 4 на боковую поверхность изделия 1 в зону начала контроля. Преобразователь 5 устанавливают на торцевую поверхность 2 изделия 1 в диаметрально противоположную точку, смещенную относительно начала зоны контроля на боковой поверхности (фиг. 2) на 180°, чтобы излучение преобразователей не оказывало влияния друг на друга. Подключают преобразователи 4 и 5 к дефектоскопической аппаратуре (на чертежах не показана). Включают дефектоскоп в сеть питания, затем включают автоматический режим сканирования. Преобразователи 4 и 5 соответственно на боковой поверхности 2 и на торцевой поверхности 3 изделия 1 перемещаются по часовой стрелке на полный оборот вокруг оси изделия 1 согласно программы дефектоскопической аппаратуры, останавливаются, смещаются на один шаг, соответственно преобразователь 4 вниз (по образующей изделия 1), а преобразователь 5 - по радиусу к оси изделия 1. Затем преобразователи 4 и 5 соответственно на боковой поверхности 2 и на торцевой поверхности 3 изделия 1 перемещаются против часовой стрелки на полный оборот, возвращаются в исходное положение зоны начала контроля, останавливаются, смещаются на один шаг соответственно преобразователь 4 вниз, вдоль по образующей изделия 1, а преобразователь 5 - по радиусу изделия 1 на один шаг к его оси. При этом каждый шаг преобразователя 4 осуществляется по одной и той же образующей, а преобразователя 5 по одному и тому же радиусу. В результате преобразователь 4 с постоянным шагом сканирует по окружности всю боковую поверхность 2 изделия 1, а преобразователь 5 сканирует по окружности всю торцевую поверхность 3 изделия 1, при этом каждый преобразователь излучает в тело изделия 1 ультразвуковые колебания и принимает эхо-сигналы от дефектов при наличии таковых в контролируемом изделии 1.

Результаты контроля преобразователями 4 и 5 обрабатываются одновременно на разных каналах дефектоскопа в соответствии с подключением к ним преобразователей, а дефектограммы с протоколами распечатываются последовательно вначале по одному каналу преобразователя 4, затем по другому каналу преобразователя 5.

Таким образом, объект контроля, крупногабаритное, толстостенное изделие, в процессе контроля сохраняет состояние покоя, сканирование ультразвуковых преобразователей по поверхностям ввода-приема ультразвуковых колебаний ведется в маятниковом режиме по круговой траектории - полный оборот в одну сторону, полный оборот в обратную сторону - при этом после каждого полного оборота один преобразователь на шаг смещается по боковой образующей, а другой преобразователь на шаг смещается по радиусу изделия к его оси вращения.

Источники информации

1. Авторское свидетельство СССР №1522088 «Устройство для ультразвукового контроля изделий», кл. G01N, приоритет от 11.12.1986.

2. Патент РФ №2327153 «Способ ультразвукового контроля изделий, имеющих форму тел вращения», кл. G01N, приоритет от 26.08.2006.

Способ автоматизированного ультразвукового контроля крупногабаритных, толстостенных изделий, имеющих форму тел вращения, включающий настройку чувствительности дефектоскопической аппаратуры в ручном режиме, проверку ее в автоматическом режиме, установку контролируемого изделия на основание, подведение преобразователя в зону начала контроля на поверхности изделия, включение автоматизированного режима контроля, сканирование преобразователем поверхности изделия, ввод-прием акустических колебаний в изделие при его контроле, а также в эталоны при настройке чувствительности и ее проверке контактно-щелевым методом с применением преобразователей с локальной ванной, фиксирование в процессе контроля изделия дефектов дефектоскопической аппаратурой, определение их величины, глубины залегания, координат, документирование результатов контроля, отличающийся тем, что крупногабаритное, толстостенное изделие в процессе его сканирования сохраняет состояние покоя и одновременно контролируется со стороны боковой и торцевой поверхностей, сканирование преобразователями по поверхностям ввода-приема акустических колебаний осуществляется в маятниковом режиме по круговой траектории, полный оборот в одну сторону, полный оборот в обратную сторону, при этом после каждого полного оборота один преобразователь смещается на шаг по боковой образующей, а другой - по радиусу изделия к его оси вращения, результаты контроля по боковой и торцевой поверхностям одновременно по двум каналам обрабатываются дефектоскопической компьютеризированной аппаратурой и распечатываются последовательно в одном протоколе и дефектограмме, затем в другом протоколе и дефектограмме.