Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ БЕСШОВНЫХ ТРУБ

Вид РИД

Изобретение

Изобретение относится к трубопрокатному производству, а именно к способу изготовления горячекатаных бесшовных труб с использованием материалов, предназначенных для обработки внутренней поверхности гильз.

Известен способ продольной прокатки труб (а.с. СССР №1018733, B21B 17/04, опубл. 23.05.1983), заключающийся в том, что перед деформацией в нагретую гильзу засыпают твердый смазочный легкоплавкий материал и выдерживают 1,0÷2,5 секунды до его размягчения.

Недостатком данного способа является то, что при засыпке смазочный материал распределяется неравномерно, при этом на переднем конце гильзы образуется избыток материала, который за указанный период времени может не расплавиться. В результате неравномерно распределенного по периметру переднего конца гильзы материала ухудшаются условия прокатки, возрастает трение на контакте «оправка - деформируемый металл» и снижаются стойкость оправок и качество внутренней поверхности готовых труб, а также увеличивается расход материала. Кроме того, подача смазочного материала только на передний конец гильзы приводит к созданию благоприятных условий работы оправки лишь в начале прокатки. При прокатке остальной части гильзы трение на контакте «оправка - деформируемый металл» резко возрастает, снижаются стойкость оправок и качество внутренней поверхности гильзы, что ограничивает область применения данного способа.

Наиболее близким техническим решением, принятым за прототип, является способ изготовления горячекатаных бесшовных труб (патент РФ №2505365, B21B 17/04, опубл. 27.01.2014), который включает обработку внутренней поверхности гильзы путем вдувания смазочного материала на основе фосфатов и деформацию нагретой гильзы. На внутренней поверхности гильзы при нагреве в интервале температур от 800 до 1280°C в процессе обработки формируют равномерное твердое покрытие путем вдувания смазочного материала, имеющего определенный состав и гранулометрические характеристики, обеспечивающие полное расплавление материала до начала процесса прокатки.

Недостатком способа является то, что смазочный материал в виде порошка подают параллельно образующей гильзы. При нестабильной подаче и гравитации смазочный материал в большом количестве осаждается на переднем конце гильзы, образуя на дне гильзы толстый слой вязкого расплава, который во время прокатки вдавливается в ее поверхность, образуя «раковины». Происходит утонение стенки гильзы, что снижает выход годного. Кроме того, из-за неравномерного распределения расплавленной массы смазочного материала по длине гильзы происходит неравномерный износ рабочей части оправок, что ведет к их преждевременному выходу из строя.

Техническая задача, решаемая изобретением, заключается в снижении коэффициента трения на контактной поверхности «оправка-деформируемый металл», повышении стойкости оправок и качества внутренней поверхности труб.

Поставленная задача решается за счет того, что в способе изготовления горячекатаных бесшовных труб, включающем обработку внутренней поверхности гильзы путем вдувания смазочного материала газом и деформацию нагретой гильзы, согласно изобретению, используют смазочный материал на основе щелочных фосфатов или тетрабората натрия, при этом вдувание смазочного материала осуществляют под острым углом к продольной оси гильзы в процессе ее вращения, а после вдувания смазочного материала подают вихревой поток газа в направлении, предпочтительно противоположном направлению вращения гильзы. Кроме того, общее время транспортировки и вдувания смазочного материала

определяют из выражения: Т=k×Т1 где k=1,0÷3,0 - коэффициент, учитывающий расстояние транспортировки смазочного материала до места вдувания;

- время вдувания смазочного материала в гильзу;

- время вдувания смазочного материала в гильзу;

М - масса смазочного материала, г;

Q - интенсивность вдувания смазочного материала, г/с.

При вдувании расход смазочного материала на основе щелочных фосфатов составляет 60÷120 г/м2, а на основе тетрабората натрия - 120÷160 г/м2, давление газа при вдувании и распределении смазочного материала устанавливают в зависимости от размеров гильзы и плотности смазочного материала.

Сущность изобретения заключается в том, что в процессе изготовления горячекатаных бесшовных труб при обработке внутренней поверхности вдувание смазочного материала осуществляют под острым углом к продольной оси гильзы в процессе ее вращения. А сразу после вдувания смазочного материала подают вихревой поток газа в направлении, предпочтительно противоположном направлению вращения гильзы. При такой обработке происходит достаточно равномерное распределение смазочного материала по внутренней поверхности гильзы, нанесение смазочного материала происходит по всей внутренней поверхности гильзы, начиная от края гильзы. Смазочный материал не скапливается на переднем конце гильзы в виде толстого слоя вязкого расплава, который затем во время прокатки может вдавливаться в ее поверхность, образуя «раковины». При подаче вихревого потока в направлении вращения гильзы происходит неравномерное распределение смазочного материала по поверхности с образованием наплывов, что при последующей деформации нагретой гильзы может привести к вдавливанию их в поверхность с образованием «раковин», возможному утонению стенки гильзы, неравномерному и интенсивному

износу рабочей части оправок, снижению их стойкости и повышенному расходу инструмента.

Общее время транспортировки и вдувания смазочного материала определяют из выражения: Т=k×Т1,

где k=1,0÷3,0 - коэффициент, учитывающий расстояние транспортировки смазочного материала до места вдувания;

- время вдувания смазочного материала в гильзу, с;

- время вдувания смазочного материала в гильзу, с;

М - масса смазочного материала, г;

Q - интенсивность вдувания смазочного материала, г/с.

При вдувании смазочного материала на основе щелочных фосфатов расход составляет от 60 до 120 г/м2, а на основе тетрабората натрия - от 120 до 160 г/м2, что позволяет предотвратить его передозировку, не допустить скопления расплава на дне гильзы и образования «раковин» при деформации гильзы.

Величину давления газа при вдувании и распределении смазочного материала вихревым потоком устанавливают в зависимости от размеров гильзы и плотности смазочного материала. Например, при обработке поверхности гильзы длиной от 4,0 м давление газа при вдувании и распределении смазочного материала повышают от начала к концу гильзы. А при обработке поверхности короткой гильзы, например от 1,5 до 4,0 м давление газа при вдувании и распределении смазочного материала снижают к концу гильзы. С увеличением плотности смазочного материала давление газа увеличивают.

Применение предлагаемого способа позволяет распределить смазочный материал равномерно по всей длине гильзы, что обеспечивает снижение коэффициента трения на контакте «оправка - деформируемый металл» и приводит к повышению стойкости оправок за счет их равномерного износа. Кроме того, способ обеспечивает сбалансированность процесса обработки гильзы смазочным материалом, не допустив при этом скопления расплава на

внутренней поверхности гильзы и предотвратив образование «раковин». Это позволяет избежать утонения стенки при последующей деформации и

значительно сократить количество труб, выходящих за поле допуска, что повышает качество поверхности труб и увеличивает выход годного. Кроме того, снижается износ оправок и увеличивается их стойкость.

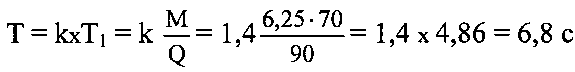

Предлагаемый способ был опробован в линии непрерывного стана PQF ТПА 10¾′′. Прокатку проводили на трубах размером 177,8×9,19 мм из стали марки 22ХГ2А в ручьевых валках на длинной удерживаемой оправке диаметром 172 мм. Размеры гильзы составляли: наружный диаметр - 224 мм, толщина стенки - 21 мм, длина - 8900 мм. Площадь внутренней поверхности гильзы составила 6,25 м2, температура гильзы - 1180°C. В качестве смазочного материала для обработки внутренней поверхности гильзы использовали, например материал на основе щелочных фосфатов со средним размером частиц не более 150 мкм. Плотность смазочного материала была в пределах 900÷1100 г/см3, расход составил 70 г/м2. Интенсивность вдувания смазочного материала в гильзу составляла 90 г/с. Массу смазочного материала определили как произведение расхода смазочного материала на один квадратный метр внутренней поверхности. Время подачи материала рассчитывали по формуле:

;

;

где k находится в пределах 1,0÷3,0 в зависимости от расстояния транспортировки смазочного материала до места вдувания. Значение этого коэффициента определено эмпирически на основании проведения многочисленных прокаток. Согласно расчетам, при расстоянии транспортировки смазочного материала 10 м коэффициент k=1,3÷1,5. Учитывая, что при проведении опытных прокаток расстояние транспортировки смазочного материала до места вдувания составляло около 10 м, принимаем к равным 1,4.

Время вдувания смазочного материала, исходя из произведенных расчетов, составило 4,86 с. Время транспортировки смазочного материала до места вдувания составило: 6,8-4,86=1,94 с.

Для вдувания смазочного материала использовали оборудование фирмы «Bemers». Вдувание смазочного материала проводили через центральное отверстие сопловой насадки, отстоящей от края гильзы на расстоянии 180 мм под углом 25 градусов к продольной оси гильзы в направлении пересечения верхней образующей с краем гильзы. Начальное давление газа составило 0,2 бар, конечное - 0,5 бар, скорость вращения гильзы - 47 об/мин. Распределение смазочного материала по внутренней поверхности гильзы осуществляли вихревым потоком газа в направлении, противоположном направлению вращения гильзы. Завихрение потока газа обеспечивали, например конструкцией сопловой насадки, выполненной с несколькими сопловыми отверстиями, расположенными по окружности вокруг центрального отверстия и направленными в сторону продольной оси гильзы. При этом начальное давление газа составляло 0,2 бар; конечное - 2,5 бар. Подачу вихревого потока газа проводили через 0.5 с после начала вдувания смазочного материала. Время с момента начала подачи смазочного материала до начала подачи вихревого потока газа составило: 6,8-1,94-0,5=4,36 с. Изменение давления во время вдувания смазочного материала и распределения его вихревым потоком газа осуществляют с помощью клапана, установленного в оборудовании фирмы «Bemers». Ниже приведены практические результаты применения способа при использовании различных смазочных материалов.

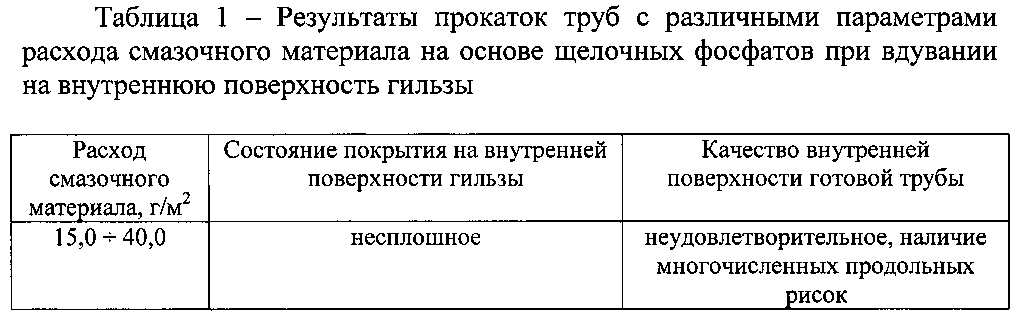

В таблице 1 представлены результаты прокаток труб с различными параметрами расхода при вдувании смазочного материала, приготовленного на основе щелочных фосфатов при прочих равных условиях.

Из таблицы 1 видно, что для получения удовлетворительного качества внутренней поверхности готовых труб с применением смазочного материала на основе щелочных фосфатов особенно предпочтительным для использования предлагаемого способа является расход смазочного материала в интервале от 60,0 до 120,0 г/м2, но положительные результаты достигаются и при расходе материала в интервале от 120,0 до 160,0 г/м2.

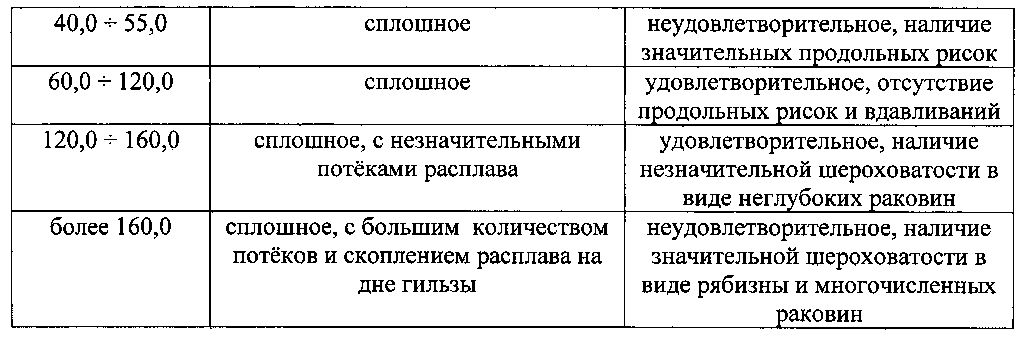

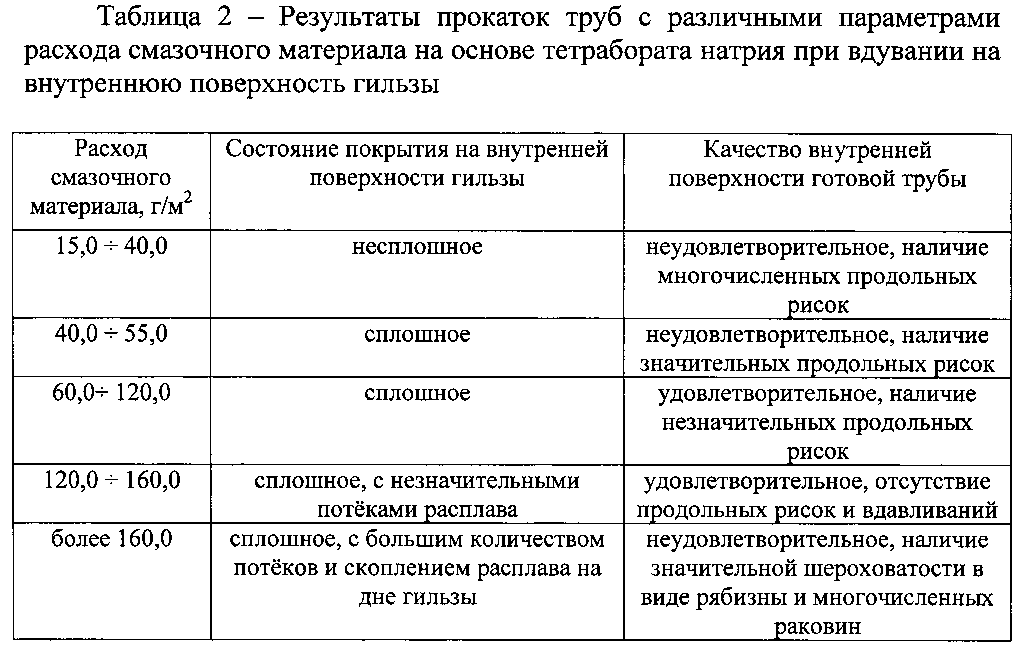

В таблице 2 представлены результаты прокаток труб с различными параметрами расхода при вдувании смазочного материала, приготовленного на основе тетрабората натрия при прочих равных условиях.

Из таблицы 2 видно, что для получения удовлетворительного качества внутренней поверхности готовых труб с применением смазочного материала на основе тетрабората натрия особенно предпочтительным для формирования покрытия является расход материала от 120,0 до 160 г/м2, но также удовлетворительное состояние поверхности готовых труб получено при расходе смазочного материала в интервале от 60,0 до 120,0 г/м2.

После проведения прокаток были отобраны образцы от переднего, заднего и среднего участка трех труб, изготовленных с применением различных смазочных материалов, указанных выше, и разным расходом материалов. Были проведены металлографические исследования образцов и замер шероховатости. Максимальная шероховатость по длине трубы составила от 24,0 до 30,0 мкм при допуске 46,0 мкм, что подтверждает высокое качество внутренней поверхности труб. Анализ полученных данных показал, что выход годного по сравнению с существующим способом увеличился до 5%, стойкость оправок возросла на 10÷12%.

Использование предлагаемого способа изготовления горячекатаных бесшовных труб позволяет снизить коэффициент трения на контактной поверхности «оправка - деформируемый металл», повысить качество выпускаемой продукции, стойкость дорогостоящих оправок и снизить их расход, а также применять способ на раскатных, реечных, пильгерных станах, обкатных установках, станах продольной прокатки, прессовых трубных установках.