Результат интеллектуальной деятельности: ОХВАТЫВАЕМЫЙ ФОРМОВОЧНЫЙ ЭЛЕМЕНТ

Вид РИД

Изобретение

Изобретение относится к охватываемому формовочному элементу, который может быть использован для литьевого прессования или прямого прессования изделий, изготовленных из полимерного материала. Охватываемый формовочный элемент, в соответствии с изобретением, может быть использован, в частности, для формования внутренней поверхности полых объектов, например, крышек для контейнеров или заготовок для контейнеров и, в частности, заготовок для бутылок, или также контейнеров. Охватываемый формовочный элемент, в соответствии с изобретением, также может быть использован для формования по существу плоских объектов, таких как уплотнения для крышек контейнеров.

Международная патентная публикация №2007/028702 описывает охватываемый формовочный элемент для внутреннего формования крышек контейнеров. Охватываемый формовочный элемент, описанный в этой публикации, содержит центральный пуансон и трубчатый элемент, расположенный снаружи центрального пуансона. Охлаждающий контур предусмотрен как в центральном пуансоне, так и в трубчатом элементе, так что охлаждающая текучая среда может протекать из центрального пуансона к трубчатому элементу, а оттуда возвращаться в центральный пуансон.

Охлаждающий контур, описанный в международной патентной публикации №2007/028702, имеет очень высокую эффективность, так как он обеспечивает возможность передачи охлаждающей текучей среды как в центральный пуансон, так и в трубчатый элемент, вблизи соответствующих поверхностей, которые образуют крышку. Тем не менее, охватываемый формовочный элемент, описанный в этой публикации, для своего изготовления требует применения особых способов, таких как так называемое «литье под давлением металлов» (MIM). Кроме того, поскольку трубчатый элемент выполнен с возможностью перемещения относительно центрального пуансона, между трубчатым элементом и центральным пуансоном необходимо вставлять скользящие уплотнения, которые быстро изнашиваются и должны часто заменяться.

Заявка на патент Германии №10022289 описывает охватываемый формовочный элемент, в котором недостатки, связанные со скользящими уплотнениями, ограничены. В самом деле, охватываемый формовочный элемент, описанный в указанной заявке на патент Германии, имеет первый охлаждающий контур для охлаждения центрального пуансона, второй охлаждающий контур для охлаждения эжектора, расположенного вокруг центрального пуансона, и третий охлаждающий контур для охлаждения вращающегося элемента, расположенного вокруг эжектора. Тем не менее, в этой заявке не представлена подробная информация, касающаяся конфигурации второго и третьего охлаждающих контуров.

Одной целью настоящего изобретения является усовершенствование охватываемых формовочных элементов для выполнения объекта, выполненного из полимерного материала прямым или литьевым прессованием.

Еще одной целью является выполнение охватываемого формовочного элемента, имеющего высокоэффективную систему охлаждения.

Другой целью изобретения является создание охватываемого формовочного элемента, который может эффективно охлаждаться и, одновременно, производиться и собираться простым образом.

Еще одной целью является создание охватываемого формовочного элемента, который может эффективно охлаждаться и в котором количество элементов, подлежащих быстрому износу, снижено.

В первом аспекте настоящего изобретения предложен охватываемый формовочный элемент, содержащий охлаждающий контур, имеющий первые проходные средства, выполненные на первом элементе охватываемого формовочного элемента, и вторые проходные средства, выполненные на втором элементе охватываемого формовочного элемента, причем указанные первые и вторые проходные средства распределены вокруг продольной оси таким образом, что существует множество угловых положений первого элемента относительно второго элемента, в которых первые проходные средства проточно сообщаются со вторыми проходными средствами, причем формовочный элемент отличается тем, что второй элемент прикреплен к первому элементу с помощью разъемного соединения таким образом, что второй элемент установлен без возможности поворота относительно первого элемента во время работы охватываемого формовочного элемента.

Так как первые проходные средства проточно сообщаются со вторыми проходными средствами во множестве угловых положений первого элемента относительно второго элемента, второй элемент может быть установлен на первом элементе таким образом, чтобы обеспечивать возможность прохождения охлаждающей текучей среды из первого элемента во второй элемент или наоборот, а также без использования системы синхронизации, предназначенной для размещения второго элемента в заданном угловом положении относительно первого элемента.

Это делает возможным, и в действительности достаточно простым, использование выполненного с возможностью разделения соединения для отделения первого элемента от второго элемента, например, для того, чтобы осуществлять операции по очистке или техническому обслуживанию, а затем собрать их снова вместе. После сборки первый элемент и второй элемент ведут себя как единое целое, т.е. один из них не вращается относительно другого.

Во втором аспекте настоящего изобретения предложен охватываемый формовочный элемент, проходящий вдоль продольной оси и содержащий охлаждающий контур, имеющий первые проходные средства, предусмотренные на первом элементе охватываемого формовочного элемента, и вторые проходные средства, предусмотренные на втором элементе охватываемого формовочного элемента, причем формовочный элемент отличается тем, что первые проходные средства и вторые проходные средства распределены вокруг продольной оси таким образом, что имеется множество угловых положений первого элемента относительно второго элемента, в которых первые проходные средства проточно сообщаются со вторыми проходными средствами.

Благодаря наличию охлаждающего контура, можно эффективно охлаждать поверхность охватываемого формовочного элемента, который формует требуемый объект. Кроме того, поскольку первые проходные средства проточно сообщаются со вторыми проходными средствами во множестве угловых положений первого элемента относительно второго элемента, нет необходимости в обеспечении сложных систем синхронизации, или в особенно строгих геометрических или размерных допусках, чтобы гарантировать, что второй элемент всегда установлен в заданном угловом положении относительно первого элемента. Это делает предложенный охватываемый формовочный элемент особенно простым в сборке.

Выражение «угловые положения первого элемента относительно второго элемента» обозначает положения, которые могут быть теоретически определены, когда первый элемент и второй элемент собираются вместе, чтобы получить охватываемый формовочный элемент. В частности, указанные выше угловые положения могут быть определены путем поворота вокруг продольной оси первого элемента относительно второго элемента, либо путем поворота второго элемента относительно первого элемента. Иными словами, речь идет об угловых положениях первого элемента относительно второго элемента вокруг продольной оси.

Указанное угловое положение может быть определено, например, во время операций по сборке охватываемого формовочного элемента.

Это не означает, что первый элемент установлен с возможностью поворота относительно второго элемента, т.е. что во время работы охватываемого формовочного элемента первый элемент может быть повернут относительно второго элемента, или наоборот.

В одном варианте выполнения, тем не менее, второй элемент поворачивается вокруг продольной оси относительно первого элемента, так что первые проходные средства будут проточно сообщаться со вторыми проходными средствами.

В частности, когда второй элемент поворачивается вокруг продольной оси относительно первого элемента, первые проходные средства будут обращены ко вторым проходным средствам.

Таким образом, когда второй элемент поворачивается вокруг продольной оси относительно первого элемента, охлаждающая текучая среда, которая циркулирует в охлаждающем контуре, может проходить из первых проходных средств во вторые проходные средства, или наоборот.

В одном варианте выполнения первые проходные средства содержат по меньшей мере первый проход, а вторые проходные средства содержат по меньшей мере второй проход, причем первый проход и второй проход имеют соответствующие угловые размеры в зоне интерфейса между первым элементом и вторым элементом. Угловой размер первого прохода больше, чем угловой размер второго прохода. Таким образом, второй проход будет удерживаться обращенным к первому проходу вдоль всей угловой протяженности второго прохода, даже когда первый элемент поворачивается, в определенных пределах, относительно второго элемента, или наоборот. Это гарантирует, что между первыми проходными средствами и вторыми проходными средствами во множестве относительных угловых положений первого элемента и второго элемента будет иметься проточное сообщение.

В одном варианте выполнения первые проходные средства содержат по меньшей мере одну канавку, а вторые проходные средства содержат множество каналов, причем расстояние между двумя соседними каналами и ширина каждого канала такова, что, когда второй элемент поворачивается вокруг продольной оси относительно первого элемента, по меньшей мере один канал обращен к по меньшей мере одной канавке.

Первые проходные средства и вторые проходные средства, таким образом, выполнены с возможностью особенно простой реализации, так как они могут быть выполнены с помощью простых операций фрезерования или просверливания, не полагаясь на сложные технологии, такие как литье под давлением металлов (MIM).

В одном варианте выполнения первый элемент и второй элемент образуют, в собранном виде, трубчатый формующий элемент охватываемого формовочного элемента.

Таким образом, внутри трубчатого формующего элемента предусмотрен охлаждающий контур.

Охватываемый формовочный элемент может дополнительно содержать центральный формующий пуансон, расположенный внутри трубчатого формующего элемента.

В одном варианте выполнения охватываемый формовочный элемент дополнительно содержит еще один охлаждающий контур для охлаждения центрального формующего пуансона, причем указанный дополнительный охлаждающий контур не зависит от охлаждающего контура, предусмотренного в трубчатом формующем элементе.

Это обеспечивает возможность выполнения охватываемого формовочного элемента, который может быть охлажден особенно эффективным способом, поскольку как указанный охлаждающий контур, так и указанный дополнительный охлаждающий контур обеспечивают возможность охлаждения как периферийных, так и центральных зон формируемого объекта.

Кроме того, поскольку указанный охлаждающий контур не зависит от указанного дополнительного охлаждающего контура, нет необходимости в использовании скользящих уплотнений, даже в том случае, когда центральный формующий пуансон и трубчатый формующий элемент выполнены с возможностью перемещения друг относительно друга. Это дает возможность ограничить использование элементов, подверженных износу, и, поэтому, упростить обслуживание охватываемого формовочного элемента.

В одном варианте выполнения первые проходные средства обращены ко вторым проходным средствам в зоне интерфейса, в которой второй элемент находится в контакте с первым элементом.

Зона интерфейса может проходить вокруг продольной оси.

В качестве альтернативы, зона интерфейса может проходить в поперечном направлении относительно продольной оси, в частности, перпендикулярно к продольной оси.

Первые проходные средства могут содержать подающую канавку и возвратную канавку, тогда как вторые проходные средства могут содержать множество каналов, распределенных вокруг продольной оси.

В одном варианте выполнения пара разделительных поверхностей расположена между подающей канавкой и возвратной канавкой, причем каждая разделительная поверхность находится в контакте с частью поверхности второго элемента таким образом, чтобы изолировать подающую канавку от возвратной канавки.

В частности, по меньшей мере один канал из указанного множества обращен к подающей канавке, а по меньшей мере один канал из указанного множества обращен к возвратной канавке, а по меньшей мере один канал из указанного множества обращен к каждой разделительной поверхности.

Подающая канавка и возвратная канавка могут быть выполнены на внутренней поверхности первого элемента, тогда как каналы указанного множества могут быть выполнены на наружной поверхности второго элемента.

Трубчатый формующий элемент может содержать третий элемент, расположенный соосно со вторым элементом.

В одном варианте выполнения каналы указанного множества продолжаются через область второго элемента, которая выступает из первого элемента, причем боковая поверхность третьего элемента обращена в указанной области к каналам так, чтобы перекрывать указанные каналы и образовывать соответствующие каналы.

Охлаждающий контур может содержать сообщающийся канал, выполненный, предпочтительно, в виде кольцевого канала, сообщающегося как с подающей канавкой, так и с возвратной канавкой через каналы указанного множества, при этом указанный сообщающийся канал расположен вблизи указанной формующей поверхности.

В частности, сообщающийся канал ограничен между вторым элементом и третьим элементом.

В одном варианте выполнения охватываемый формовочный элемент дополнительно содержит устройство для создания перемещения, предназначенное для создания относительного перемещения между центральным формующим пуансоном и трубчатым формующим элементом таким образом, чтобы расцепить поднутренную часть, образованную между центральным формующим пуансоном и трубчатым формующим элементом.

В одном варианте выполнения второй элемент с возможностью снятия прикреплен к первому элементу, в частности, навинчен на первый элемент.

В соответствии с третьим аспектом настоящего изобретения, предложен охватываемый формовочный элемент для формования объекта, содержащий охлаждающий контур для охлаждения части объекта и дополнительный охлаждающий контур для охлаждения дополнительной части объекта, являющийся независимым от указанного охлаждающего контура, причем формовочный элемент отличается тем, что указанный охлаждающий контур содержит кольцевой канал, впускные проходные средства, которые проходят в продольном направлении в охватываемом формовочном элементе для того, чтобы перенести охлаждающую текучую среду в кольцевой канал, выпускные проходные средства, которые проходят в продольном направлении в охватываемом формовочном элементе, чтобы вытянуть охлаждающую текучую среду из кольцевого канала.

Благодаря этому аспекту изобретения можно получить охватываемый формовочный элемент, который может эффективно охлаждаться и, одновременно, может быть легко изготовлен и собран.

Взаимно независимые охлаждающий контур и дополнительный охлаждающий контур обеспечивают возможность охлаждения различных частей формируемого объекта, даже если такие части сформованы частями охватываемого формовочного элемента, которые выполнены с возможностью перемещения относительно друг друга.

Впускные проходные средства и выпускные проходные средства, которые проходят в продольном направлении в охватываемом формовочном элементе, могут быть выполнены с помощью традиционных методов механической обработки, без использования сложных технологий, таких как технология MIM.

Кроме того, кольцевой канал является более простым для изготовления, по сравнению со сложными спиральными каналами, предусмотренными в предшествующем уровне техники.

В одном варианте выполнения охватываемый формовочный элемент имеет продольную ось.

Впускные проходные средства имеют угловой размер, равный по меньшей мере 10 градусам, предпочтительно больше, чем 30 градусов, измеренный по дуге с центром на продольной оси.

Аналогично, выпускные проходные средства имеют угловой размер, равный по меньшей мере 10 градусам, предпочтительно больше, чем 30 градусов, измеренный по дуге с центром на продольной оси.

Таким образом, впускные проходные средства и выпускные проходные средства обеспечивают достаточный поток охлаждающей текучей среды для эффективного охлаждения объекта, который формируется охватываемым формовочным элементом.

В соответствии с четвертым аспектом настоящего изобретения, предложен формовочный элемент для формования объекта путем формования полимерного материала, содержащий охлаждающий контур для охлаждения объекта и отличающийся тем, что формовочный элемент дополнительно содержит тепловую трубу, расположенную между объектом и охлаждающим контуром таким образом, чтобы отводить тепло от объекта и передавать тепло в охлаждающий контур.

Тепловая труба представляет собой замкнутый полый элемент, выполненный из теплопроводящего материала, в частности, металла, и который внутри содержит хладагент, частично в жидком состоянии и частично в газообразном состоянии. Тепловая труба способна отводить тепло за счет изменения фазового состояния содержащейся внутри нее жидкости.

Когда жидкость, содержащаяся внутри тепловой трубы, переходит из жидкого состояния в газообразное состояние, из формуемого объекта отводится относительно большое количество тепла. Это количество тепла больше, чем количество тепла, которое может быть отведено простым нагреванием текучей среды в отсутствие изменения фазового состояния.

Кроме того, поскольку тепловая труба герметично закрыта, риски утечек текучей среды, возникающих в непосредственной близости от формуемого объекта, резко снижаются.

Более того, как только тепловые трубы подходящей формы изготовлены, их очень просто собрать.

В одном варианте выполнения на тепловой трубке может быть предусмотрена формующая поверхность для формования части объекта.

Этот вариант выполнения обеспечивает возможность охлаждения объекта особенно эффективным образом, поскольку тепловая трубка находится в непосредственном контакте с полимерным материалом, из которого изготовлен объект.

В одном варианте выполнения охватываемый формовочный элемент содержит формующий элемент, выполненный с возможностью размещения между тепловой трубкой и объектом.

Таким образом, можно использовать тепловую трубку, даже когда необходимо сформировать объекты, имеющие сложную форму, например, было бы невозможно придать тепловой трубке форму, соответствующую форме, необходимой для объекта.

Изобретение может быть лучше понято и реализовано со ссылкой на прилагаемые чертежи, которые иллюстрируют некоторые иллюстративные варианты выполнения, которые не ограничивают его реализацию, и на которых:

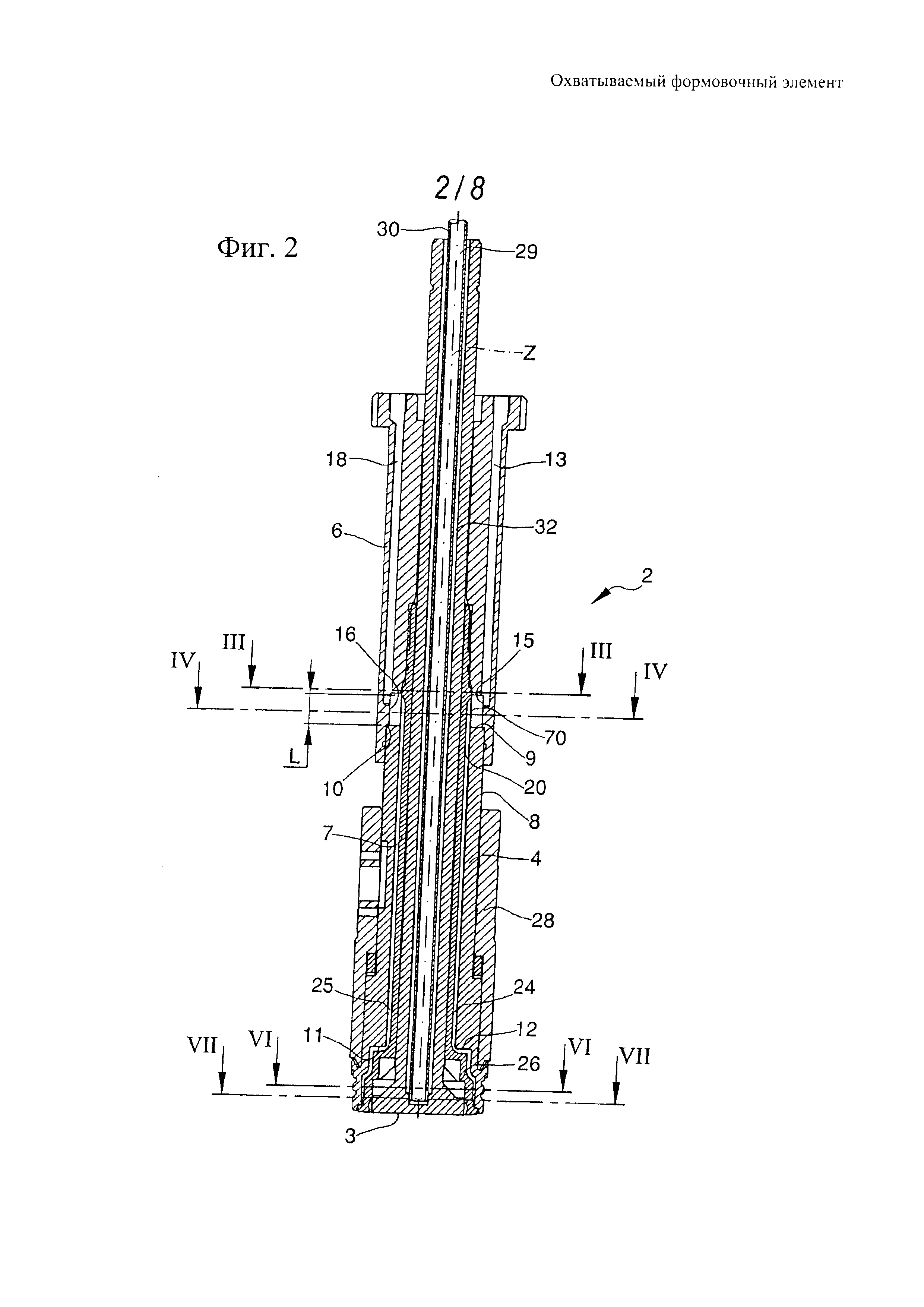

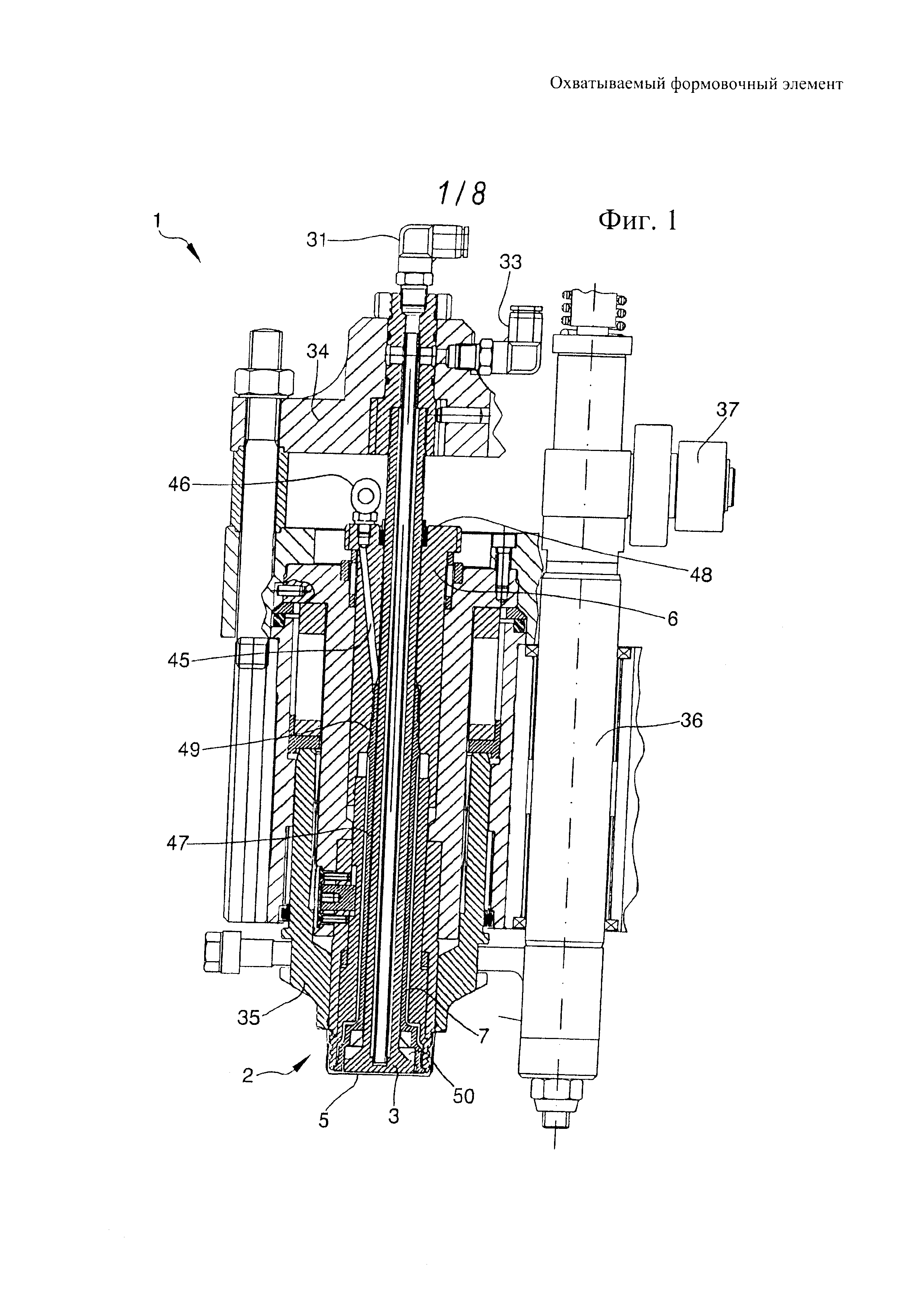

Фиг. 1 представляет собой продольный разрез, показывающий часть формовочного узла для изготовления крышки;

Фиг. 2 представляет собой продольный разрез, выполненный по плоскости, которая повернута относительно плоскости, показанной на Фиг. 1, и показывающий охватываемый формовочный элемент формовочного узла, показанного на Фиг. 1;

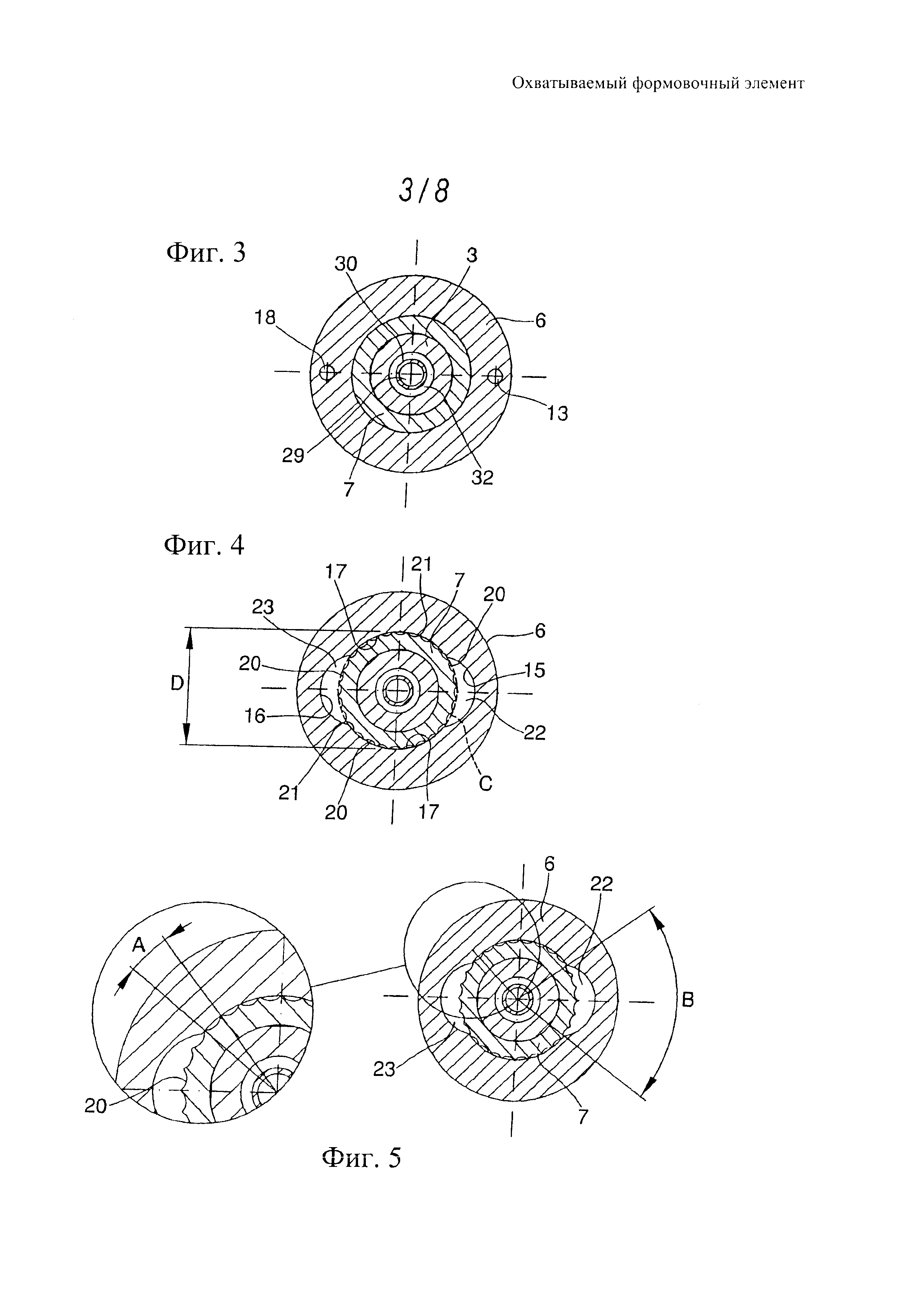

Фиг. 3 представляет собой разрез по плоскости III-III, показанной на Фиг. 2;

Фиг.4 представляет собой разрез по плоскости IV-IV, показанной на Фиг. 2, в первом положении;

Фиг. 5 представляет собой разрез, подобный изображенному на Фиг. 4, во втором положении;

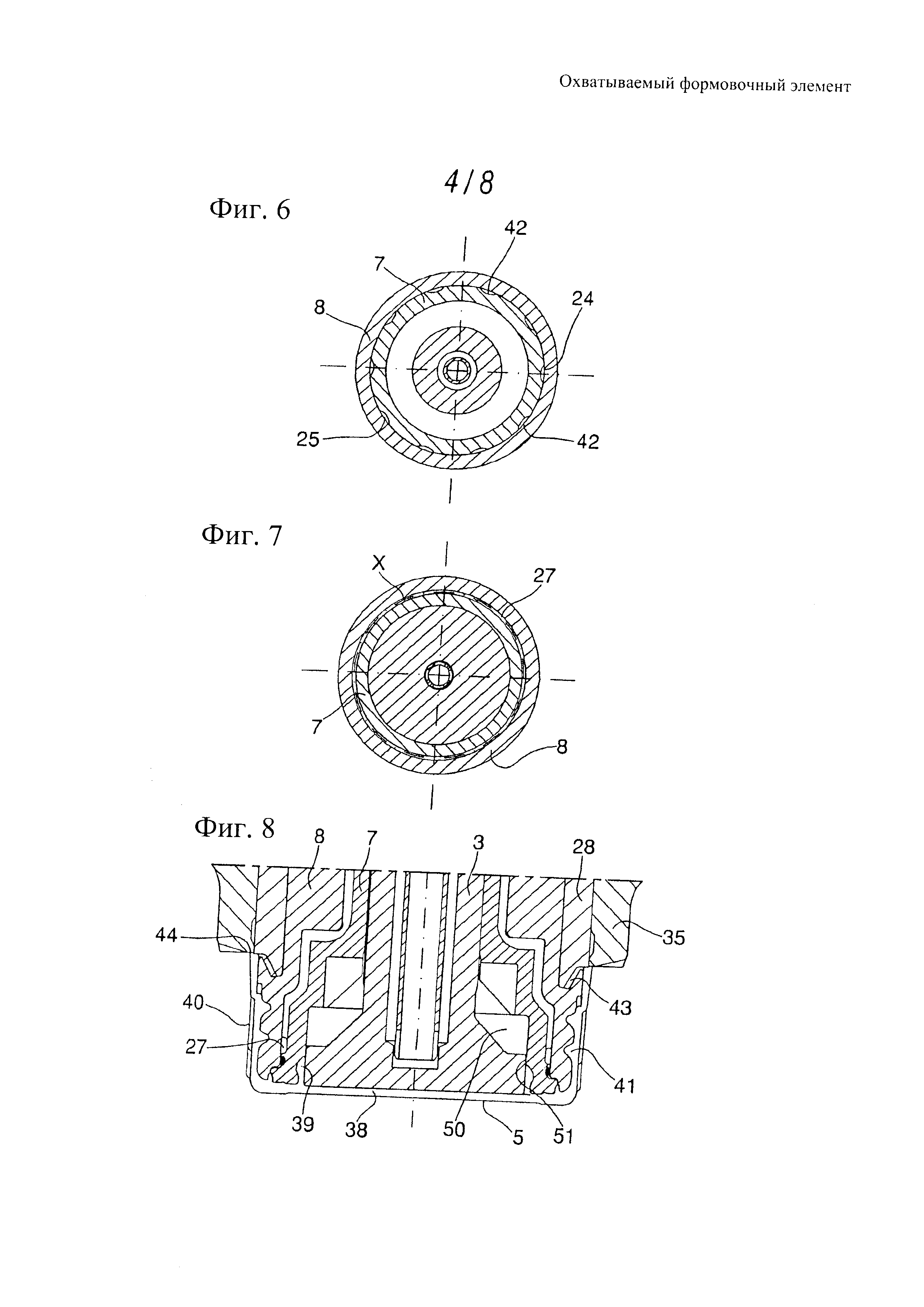

Фиг. 6 представляет собой разрез по плоскости VI-VI, показанной на Фиг. 2;

Фиг. 7 представляет собой разрез по плоскости VII-VII, показанной на Фиг. 2;

Фиг. 8 представляет собой увеличенный, прерванный разрез, показывающий формующий конец формовочного узла, показанного на Фиг. 1;

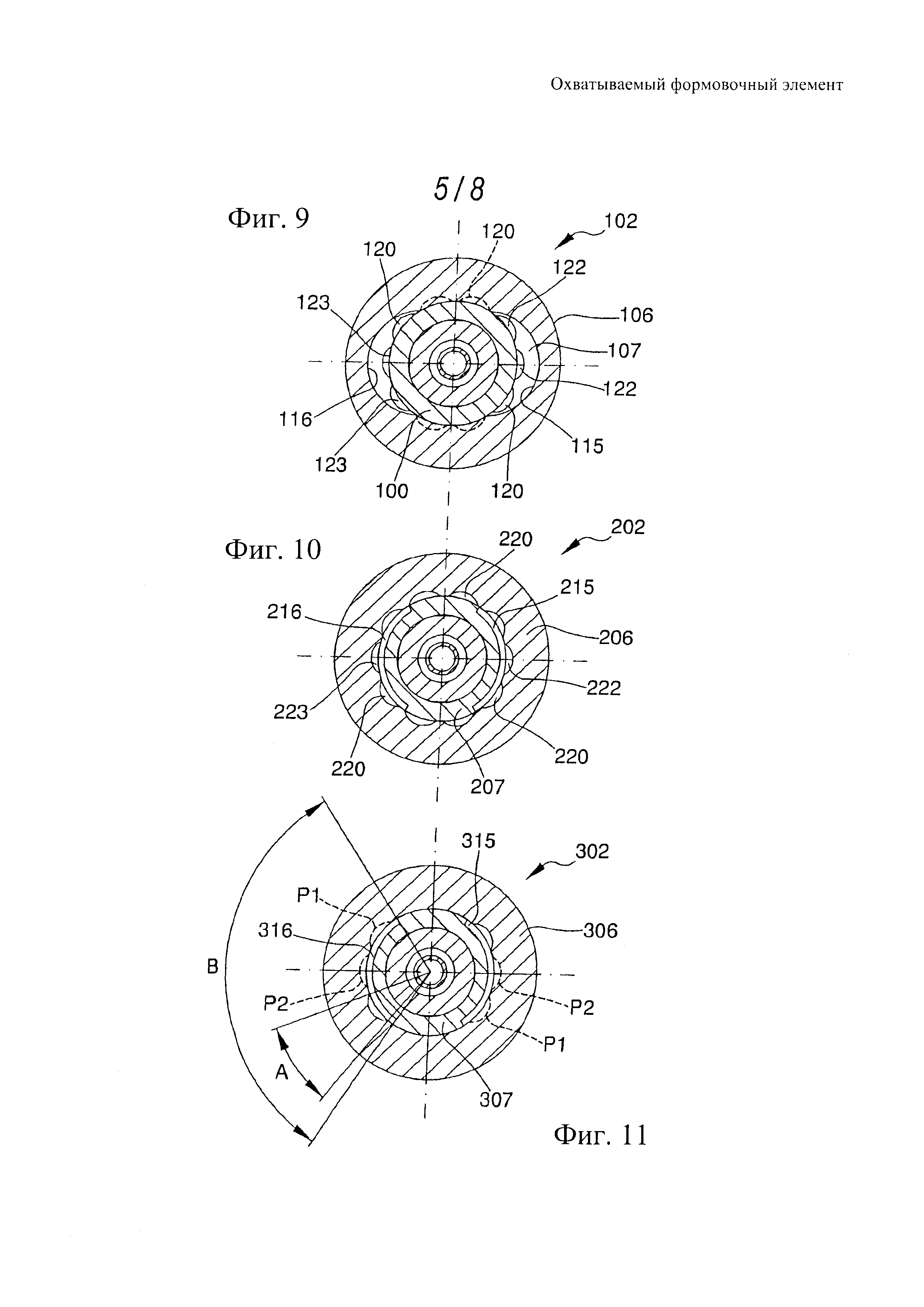

Фиг. 9 представляет собой разрез, аналогичный изображенному на Фиг. 4 и показывающий охватываемый формовочный элемент, выполненный в соответствии с альтернативным вариантом выполнения;

Фиг. 10 представляет собой разрез, аналогичный изображенному на Фиг. 4, показывающий охватываемый формовочный элемент, выполненный в соответствии с еще одним альтернативным вариантом выполнения;

Фиг. 11 представляет собой разрез, аналогичный изображенному на Фиг. 4, показывающий охватываемый формовочный элемент, выполненный в соответствии с другим альтернативным вариантом выполнения;

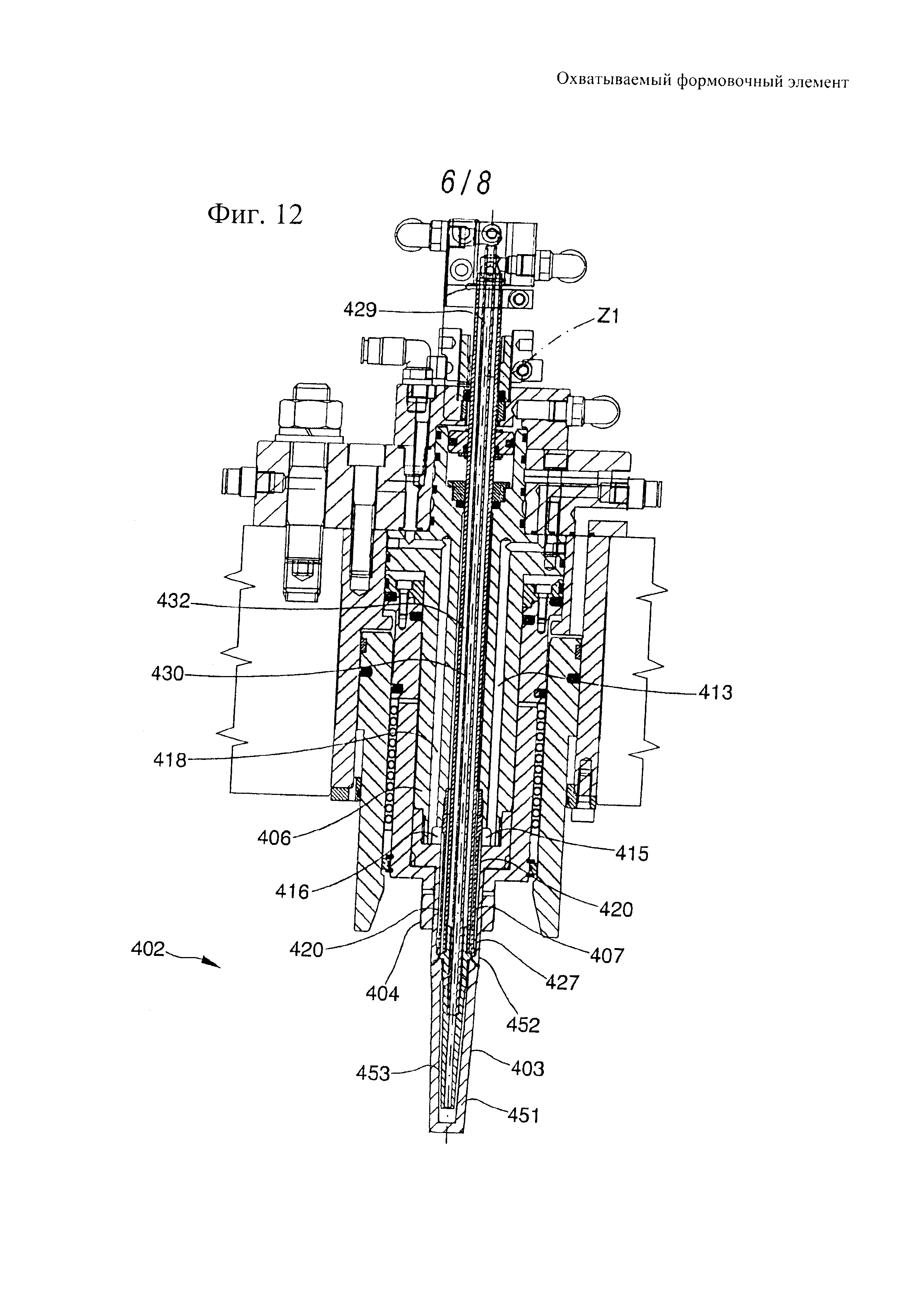

Фиг. 12 представляет собой разрез, аналогичный изображенному на Фиг. 1, на котором показана часть формовочного узла для изготовления заготовок;

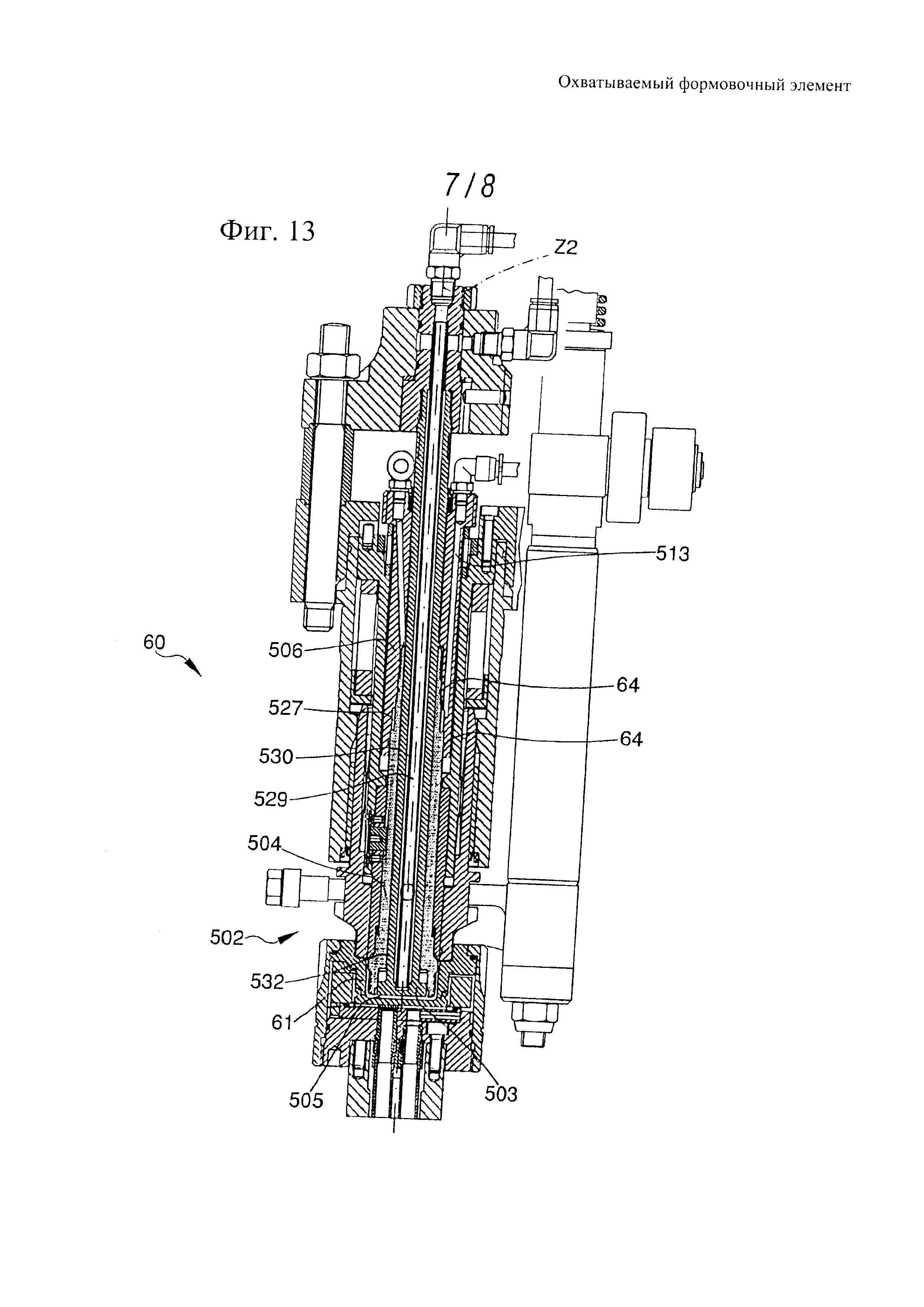

Фиг. 13 представляет собой разрез, аналогичный изображенному на Фиг. 1, показывающий одну часть формовочного узла для изготовления крышек, в соответствии с альтернативным вариантом выполнения;

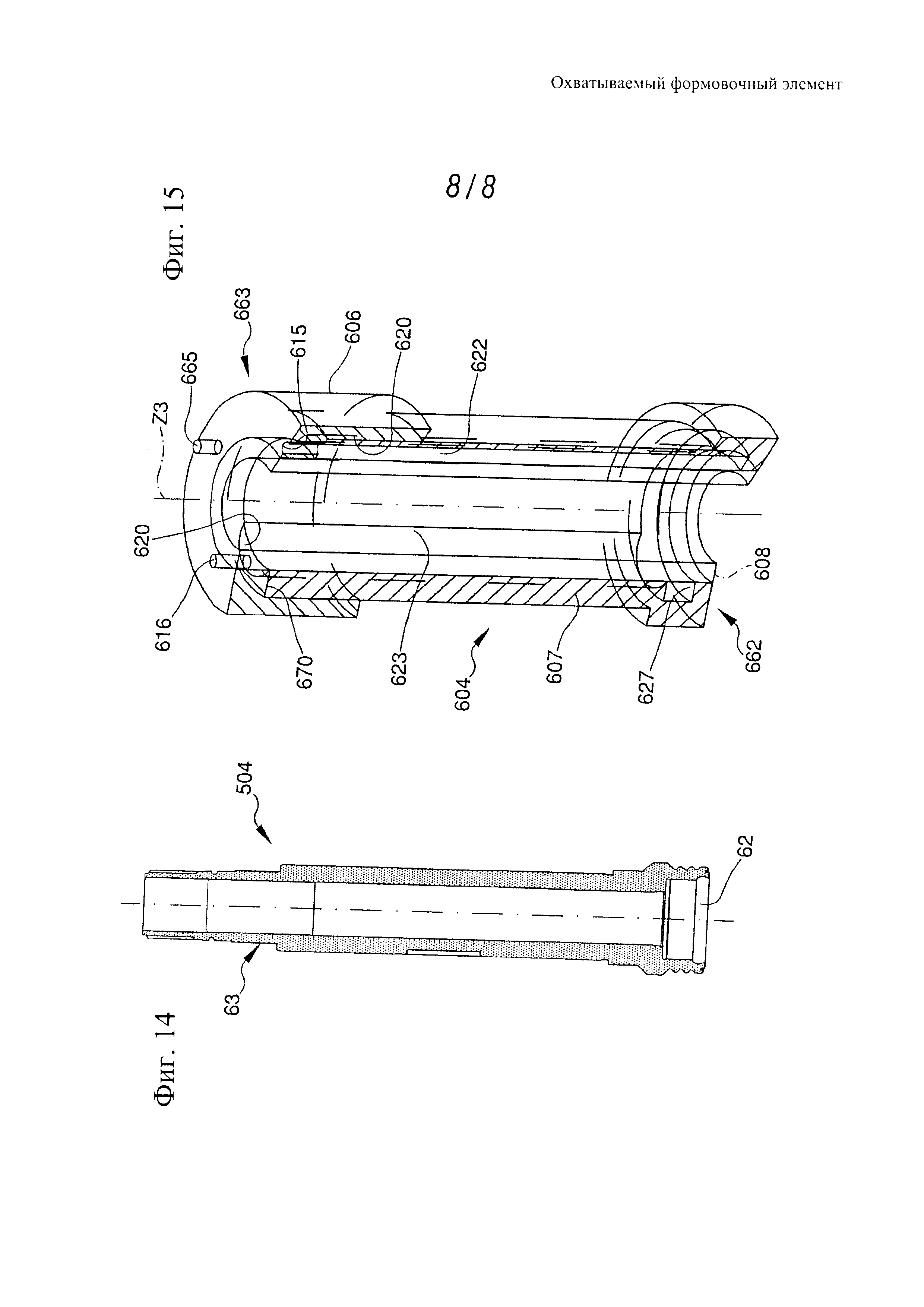

Фиг. 14 представляет собой увеличенный разрез, показывающий тепловую трубку формовочного узла, показанного на Фиг. 13;

Фиг. 15 представляет собой схематический вид в аксонометрии, в частичном разрезе, показывающий часть охватываемого формовочного элемента, в соответствии с альтернативным вариантом выполнения.

На Фиг. 1 показана часть формовочного узла 1, содержащая охватываемый формовочный элемент 2, который также виден на Фиг. 2.

Охватываемый элемент 2 может использоваться для получения объекта 5, выполненного из полимерного материала, путем литьевого прессования или прямого прессования. Объект 5 может представлять собой полый объект, такой как, например, крышка для бутылки или, в более общем случае, крышка для контейнера. В этом случае охватываемый элемент 2 взаимодействует с непоказанным охватывающим формовочным элементом, включенным в формовочный узел 1.

Кроме того, объект 5 может представлять собой по существу плоский объект, такой как уплотнение для крышки бутылки или, в более общем случае, крышки контейнера. Уплотнение может быть отформовано посредством охватываемого элемента 2 непосредственно внутри ранее отформованной крышки. В этом случае формовочный узел 1 содержит, вместо охватывающего формовочного элемента, не показанный на чертежах упорный элемент, служащий для поддержки крышки, на внутренней стороне которой должно быть сформировано уплотнение.

Формовочный узел 1 может быть включен в устройство для формования, содержащее несколько формовочных узлов 1, которые являются равноценными. Если используется способ прямого прессования, то формовочные узлы 1 могут быть установлены в периферийной области карусели, которая выполнена с возможностью вращения вокруг оси вращения, например вертикальной оси. Если вместо этого используется способ литьевого прессования, то формовочные узлы 1 могут быть установлены рядом друг с другом, в соответствии с двумерным распределением.

Как показано на Фиг. 2, охватываемый формовочный элемент 2 содержит центральный формующий пуансон 3, который проходит вдоль продольной оси Z. В изображенном примере продольная ось Z расположена вертикально, но в альтернативном варианте выполнения продольная ось Z также может быть горизонтальной или наклонной. Центральный формующий пуансон 3 имеет формующую поверхность для вступления в контакт с полимерным материалом и формования части внутренней поверхности объекта 5, например, для внутреннего формования стенки 38 основания крышки или уплотнения, как это показано на Фиг. 8.

Охватываемый формовочный элемент 1 дополнительно содержит трубчатый формующий элемент 4, расположенный снаружи центрального формующего пуансона 3, т.е. окружающий пуансон 3. Трубчатый элемент 4 аналогичным образом имеет формующую поверхность, выполненную с возможностью вступления в контакт с полимерным материалом так, чтобы сформировать часть поверхности объекта 5.

В частности, центральный пуансон 3 и трубчатый элемент 4 взаимодействуют друг с другом, чтобы сформировать часть объекта 5, имеющую канавку. В изображенном примере часть объекта 5, имеющая поднутрение, представляет собой уплотнительную кромку 39, показанную на Фиг. 8, которая выступает из основания 38 таким образом, чтобы взаимодействовать во время использования с внутренней поверхностью горлышка контейнера. Уплотнительная кромка 39 обеспечивает возможность закрытия контейнера по существу герметичным образом.

Центральный пуансон 3 и трубчатый элемент 4 установлены с возможностью перемещения относительно друг друга во время формовочного цикла. Путем перемещения элемента 4 относительно пуансона 3, или наоборот, часть объекта 5, имеющая поднутрение, т.е. уплотнительную кромку 39, может быть отсоединена от охватываемого элемента 2.

Трубчатый элемент 4 содержит охлаждающий контур, в котором может циркулировать охлаждающая текучая среда для охлаждения части объекта 5, которому придана форма с помощью трубчатого элемента 4. Охлаждающая текучая среда может представлять собой жидкость или газ.

Охлаждающий контур, связанный с элементом 4, частично ограничен между первым элементом 6 и вторым элементом 7 элемента 4.

Первый элемент 6, который может быть выполнен в форме втулки, расположен вокруг пуансона 3 в области, находящейся дальше от области пуансона 3, которая формирует объект 5.

Второй элемент 7, который может быть полым внутри и открытым с обоих концов, расположен вокруг пуансона 3 в области ближе к зоне пуансона 3, которая формирует объект 5. Второй элемент 7 прикреплен к первому элементу 6 с помощью разъемного соединения, например, резьбового соединения.

Второй элемент 7 может иметь формующий конец для формования поднутренной части объекта 5, в частности, уплотнительной кромки 39. Крепежный конец второго элемента 7, противоположный формующему концу, вместо этого прикреплен к первому элементу 6.

В частности, крепежный конец второго элемента 7 вставлен в первый элемент 6 таким образом, что второй элемент 7 на части своей длины расположен внутри первого элемента 6. На остальной части своей длины второй элемент 7 выступает наружу из первого элемента 6.

Трубчатый элемент 4 может дополнительно содержать третий элемент 8, расположенный таким образом, чтобы взаимодействовать с полимерным материалом и формовать внутри него боковую стенку 40 объекта 5. Если объект 5 представляет собой крышку, как показано на Фиг. 8, то боковая стенка 40 может содержать крепежные элементы 41, такие как резьбовые части или выступы, с тем, чтобы обеспечить возможность прикрепления крышки к контейнеру.

Как показано на Фиг. 2, третий элемент 8 имеет упорную поверхность 9, подходящую для упора в дополнительную упорную поверхность 10, предусмотренную на первом элементе 6. Упорная поверхность 9 выполнена на одном конце третьего элемента 8, противоположном другому концу третьего элемента 8, выполненному с возможностью взаимодействия с полимерным материалом.

На третьем элементе 8, в частности, внутри третьего элемента 8, сформирована контактная поверхность 11, о которую упирается выступ 12, выполненный на втором элементе 7.

Когда второй элемент 7 прикреплен к первому элементу 6, третий элемент 8 расположен снаружи второго элемента 7 и сжимается между первым элементом 6 и вторым элементом 7. Если, с другой стороны, второй элемент 7 отделен от первого элемента 6, третий элемент 8, тоже будет, соответственно, отсоединен.

Элементы трубчатого элемента 4, таким образом, соединены друг с другом с возможностью снятия. Это делает элемент 4 особенно простым в разборке на отдельные элементы. Таким образом, можно, при необходимости, заменить только один из элементов трубчатого элемента 4, продолжая при этом использовать другие два. Кроме того, операции по очистке системы охлаждения, связанной с трубчатым элементом 4, упрощаются.

Если объект 5, который требуется отформовать, представляет собой уплотнение, то третий элемент 8 может быть опущен, или же он может быть лишен формообразующих поверхностей.

Охлаждающий контур, выполненный в трубчатом элементе 4, может содержать впускной канал 13 для соединения первого элемента 6 с не показанным источником охлаждающей текучей среды. Впускной канал 13 проходит в толщу первого элемента 6, например, в направлении, параллельном продольной оси Z. Впускной канал 13 может быть соединен с источником охлаждающей текучей среды с помощью гибкой трубки, прикрепленной, например, к не показанной впускной муфте.

Охлаждающий контур содержит первые проходные средства, выполненные в первом элементе 6 таким образом, чтобы поместить источник охлаждающей текучей среды в сообщении со вторым элементом 7. Первые проходные средства могут быть предусмотрены на внутренней поверхности первого элемента 6, в той области первого элемента 6, которая вмещает внутри себя часть второго элемента 7.

Первые проходные средства могут содержать подающую канавку 15 для приема охлаждающей текучей среды, поступающей из источника, например, через впускной канал 13, и направления охлаждающей текучей среды в направлении второго элемента 7.

Для того чтобы понять, как выполнена подающая канавка 15, можно представить себе идеальное круглое отверстие С, показанное на Фиг. 4 пунктирной линией, которое ограничено внутри первого элемента 6. Можно представить себе, что подающую канавку 15 получают путем удаления дополнительного материала из части идеального круглого отверстия С. Другими словами, подающая канавка 15 проникает в толщу первого элемента 6 относительно идеального круглого отверстия С.

Подающая канавка 15 проходит вдоль направления, параллельного продольной оси Z.

Первые проходные средства дополнительно содержат возвратную канавку 16, выполненную внутри первого элемента 6. Как проиллюстрировано на этом примере, подающая канавка 15 и возвратная канавка 16 диаметрально противоположны друг другу. Однако также можно расположить возвратную канавку 16 в положениях, которые не расположены диаметрально противоположно относительно подающей канавки 15, например, под углом в 90 градусов или в 120 градусов.

Возвратная канавка 16 служит для сбора охлаждающей текучей среды после того, как последняя охладила части объекта 5, сформированного трубчатым элементом 4.

Возвратная канавка 16 проходит вдоль направления, параллельного продольной оси Z.

Возвратная канавка 16 может быть также представлена как выполненная путем удаления материала из части идеального круглого отверстия С, показанного на Фиг. 4 пунктирной линией, так что возвратная канавка 16 проникает в толщу первого элемента 6 относительно вышеуказанного круглого отверстия.

Как показано на Фиг. 4, на первом элементе 6, расположенном между подающей канавкой 15 и возвратной канавкой 16, имеются разделительные поверхности 17, выполненные с возможностью взаимодействия с наружной поверхностью второго элемента 7 таким образом, чтобы отделять подающую канавку 15 от возвратной канавки 16. Разделительная поверхность 17 может быть выполнена в виде участков цилиндрических поверхностей.

Выпускной канал 18 сообщается с возвратной канавкой 16. Выпускной канал 18 выполнен в толще первого элемента 6. Выпускной канал 18 обеспечивает возможность удаления охлаждающей текучей среды из трубчатого элемента 4. Для этого к каналу 18 может быть подсоединена выпускная муфта, к которой может быть присоединена гибкая трубка.

Охлаждающий контур, предусмотренный в трубчатом элементе 4, дополнительно содержит вторые проходные средства, выполненные на втором элементе 7. Вторые проходные средства могут содержать несколько каналов 20, распределенных по наружной поверхности второго элемента 7 вокруг продольной оси Z. Наружная поверхность, на которой выполнены каналы 20, по меньшей мере частично обращена к внутренней поверхности первого элемента 6, на котором выполнены подающая канавка 15 и возвратная канавка 16.

Каждый канал 20 может проходить вдоль направления, параллельного продольной оси Z. Каждый канал 20 может быть выполнен в виде канавки, в частности, прямолинейной канавки.

Каналы 20 обеспечивает возможность переноса охлаждающей текучей среды, поступающий из первого элемента 6, к поверхностям объекта 5, которые должны быть охлаждены, и обратного переноса охлаждающей текучей среды, которая охладила объект 5, в направлении первого элемента 6.

Каналы 20 взаимодействуют с подающей канавкой 15 и возвратной канавкой 16 в зоне 70 интерфейса, ограниченной между первым элементом 6 и вторым элементом 7. Зона 70 интерфейса проходит вокруг продольной оси Z на заданную длину L, как показано на Фиг. 2.

Каналы 20 могут быть распределены равноудаленным образом вокруг продольной оси Z.

Каналы 20 распределены вокруг продольной оси Z таким образом, например, что можно определить несколько угловых положений первого элемента 7 относительно второго элемента 6, в которых по меньшей мере один канал 20 будет проточно сообщаться с подающей канавкой 15, тогда как по меньшей мере один другой канал 20 будет проточно сообщаться с возвратной канавкой 16. Другими словами, если второй элемент 7 поворачивается вокруг продольной оси Z относительно первого элемента 6, например, во время сборки, то второй элемент 7 может быть размещен в нескольких угловых положениях, в каждом из которых по меньшей мере один канал 20 обращен к подающей канавке 15, а по меньшей мере один другой канал 20 обращен к возвратной канавке 16.

Это может быть достигнуто, например, путем соответствующего выбора ширины каналов 20, т.е. размера каналов 20, перпендикулярного продольной оси Z, и расстояния между двумя соседними каналами 20.

В проиллюстрированном примере, как показано на Фиг. 5, каждый канал 20 имеет угловой размер, измеряемый вокруг продольной оси Z, то есть образует угол А. Как подающая канавка 15, так и возвратная канавка 16 имеет угловой размер В, измеряемый вокруг продольной оси Z, то есть каждое из них образует угол В. Угловые размеры А и В рассчитываются в зоне 70 интерфейса между первым элементом 6 и вторым элементом 7, в которой каналы 20 обращены к подающей канавке 15 и возвратной канавке 16.

Угловой размер А каждого канала 20 меньше, чем угловой размер В подающей канавки 15 и возвратной канавки 16. Это гарантирует, что, даже если второй элемент 7 повернут относительно первого элемента 6, например, во время сборки, то по меньшей мере один канал 20 может быть обращен к подающей канавке 15 вдоль его всего углового размера А. То же самое касается и возвратной канавки 16.

В примере, показанном на Фиг. 4, независимо от углового положения второго элемента 7 относительно первого элемента 6 (что есть, однако, поворот второго элемента 7 вокруг продольной оси Z относительно первого элемента 6) по меньшей мере один канал 20 будет находиться в проточном сообщении с подающей канавкой 15, так что охлаждающая текучая среда может проходить от подающей канавки 15 в указанный по меньшей мере один канал 20. Кроме того, по меньшей мере один канал 20 всегда будет находиться в проточном сообщении с возвратной канавкой 16, так что охлаждающая текучая среда может проходить из канала 20 в возвратную канавку 16.

Благодаря ширине каналов 20, т.е. размеру каналов 20 в направлении, перпендикулярном продольной оси Z, и расстоянию между двумя соседними каналами 20, в примере, показанном на Фиг. 4, на самом деле можно гарантировать, что, когда второй элемент 7 по меньшей мере частично вставлен внутрь первого элемента 6, второй элемент 7 может быть повернут так, что по меньшей мере один канал 20 будет обращен к подающей канавке 15 и по меньшей мере один канал 20 будет обращен к возвратной канавке 16.

Аналогичный результат может быть также получен путем оказания воздействия на ширину, количество и расстояние канавок, предусмотренных на первом элементе 6. Другими словами, вместо того, чтобы иметь только одну подающую канавку 15 и только одну возвратную канавку 16, первый элемент 6 может иметь несколько подающих канавок и/или несколько возвратных канавок.

Второй элемент 7 разделен, вдоль своей части, предназначенной для вставления внутрь первого элемента 6, цилиндрической боковой поверхностью, имеющей диаметр D. Каналы 20 проникают в цилиндрическую боковую поверхность второго элемента 7. Два последовательных канала 20, поэтому, отделены друг от друга участком 21 поверхности, который в проиллюстрированном примере представляет собой участок цилиндрической поверхности.

Диаметр D может быть равен диаметру идеального круглого отверстия С, показанного на Фиг. 4 пунктирной линией, со ссылкой на первый элемент 6. Другими словами, диаметр D цилиндрической боковой поверхности второго элемента 7 может быть равен диаметру участка идеального цилиндра, ограниченного разделительными поверхностями 17, предусмотренными на первом элементе 6.

Таким образом, разделительные поверхности 17 действуют в качестве направляющих поверхностей, обеспечивая возможность направления второго элемента 7, когда его частично вставляют внутрь первого элемента 6. Разделительные поверхности 17 действуют в качестве направляющих поверхностей и тогда, когда второй элемент 7 поворачивают вокруг продольной оси Z относительно первого элемента 6, например, с тем, чтобы привинтить его к первому элементу 6 или отвинтить от него.

Охлаждающий контур, однако, способен функционировать с приемлемой эффективностью, даже если имеется небольшой люфт или небольшое задевание между диаметром D и диаметром идеального круглого отверстия С.

Разделительным поверхностям 17 и участкам 21 поверхности может быть придан такой размер, что, независимо от углового положения второго элемента 7 относительно первого элемента 6 (что есть, однако, поворот второго элемента 7 вокруг продольной оси Z относительно первого элемента 6), по меньшей мере один участок 21 поверхности второго элемента 7 входит в контакт или находится в контакте с разделительной поверхностью 17 первого элемента 6.

Участки 21 поверхности, находящиеся в контакте с разделительными поверхностями 17, отделяют подающую канавку 15 от возвратной канавки 16, то есть они предотвращают непосредственное прохождение охлаждающей той текучей среды из подающей канавки 15 в возвратную канавку 16 или наоборот, которая не достигла формующего конца трубчатого элемента 4.

Таким образом, разделительные поверхности 17 между первым элементом 6 и вторым элементом 7 ограничивают впускной проход 22 и выпускной проход 23, как показано на Фиг. 4 и 5.

Впускной проход 22 сообщается с впускным каналом 13, тогда как выпускной проход 23 сообщается с выпускным каналом 18.

Впускной проход 22 ограничен между подающей канавкой 15 и некоторым количеством каналов 20, тогда как выпускной проход 23 ограничен между возвратной канавкой 16 и другими каналами 20.

В проиллюстрированном примере на втором элементе 7 предусмотрено двадцать восемь каналов 20. На Фиг. 4 и 5 показаны два крайних положения второго элемента 7 относительно первого элемента 6.

В положении, показанном на Фиг. 4, семь каналов 20 сообщаются с подающей канавкой 15, тогда как еще семь каналов 20 сообщаются с возвратной канавкой 16. Кроме того, семь каналов 20 полностью обращены к каждой разделительной поверхности 17 первого элемента 6. Это положение соответствует максимальному числу каналов 20, сообщающихся, соответственно, с подающей канавкой 15 и с возвратной канавкой 16.

В положении, показанном на Фиг. 5, шесть каналов 20 взаимодействуют с подающей канавкой 15 и шесть каналов 20 взаимодействуют с возвратной канавкой 16. Также имеется восемь каналов 20, полностью обращенных к каждой разделительной поверхности 17 первого элемента 6, которые в этом положении не активны. Положение, показанное на Фиг. 5, соответствует минимальному количеству каналов 20, сообщающихся, соответственно, с подающей канавкой 15 и с возвратной канавкой 16.

В зависимости от того, как второй элемент 7 установлен относительно первого элемента 6, второй элемент 7 также может быть расположен в других промежуточных положениях между положением, показанном на Фиг. 4, и положением, показанном на Фиг. 5. Во всех этих промежуточных положениях, тем не менее, существуют каналы 20, сообщающиеся с подающей канавкой 15, и другие каналы 20, сообщающиеся с возвратной канавкой 16. Другие каналы 20 вместо этого обращены к разделительным поверхностям 17.

Вообще говоря, количество каналов 20, обращенных к каждой разделительной поверхности 17, будет зависеть не только от относительного положения первого элемента 6 и второго элемента 7, но также и от размеров и распределения каналов 20 на втором элементе 7.

Было установлено, что эффективность охлаждения выше, когда размеры и распределение первых проходных средств и вторых проходных средств таковы, что по меньшей мере один канал 20 обращен к каждой разделительной поверхности 17 для всего углового размера, то есть два участка 21 поверхности, которые их разделяют, оба находятся в контакте с разделительной поверхностью 17. Если указанное условие выполнено, то впускной проход 22 будет изолирован от выпускного прохода 23 посредством по меньшей мере одного канала 20, по обе стороны от впускного прохода 22 и выпускного прохода 23. Утечка охлаждающей текучей среды между впускным проходом 22 и выпускным проходом 23, таким образом, сводится к минимуму. Это позволяет предотвратить преждевременный нагрев охлаждающей текучей среды, проходящей в направлении объекта 5, благодаря смешиванию с охлаждающей текучей средой, возвращаемой после охлаждения объекта 5.

Данное условие не является существенным, однако, охлаждающий контур может охлаждать объект 5, хотя и менее эффективно, даже и в том случае, если только участок 21 поверхности находится в контакте с разделительной поверхностью 17, и нет ни одного канала 20, полностью обращенного к разделительной поверхности 17.

Каналы 20 проходят не только вдоль участка второго элемента 7, расположенного внутри первого элемента 6, но и продолжаются вдоль дополнительного участка второго элемента 7, который выступает из первого элемента 6, параллельно продольной оси Z. В этом дополнительном участке внутренняя стенка третьего элемента 8 обращена к каналам 20. Внутренняя стенка третьего элемента 8 перекрывает каналы 20, с тем, чтобы ограничить соответствующие каналы. В частности, между вторым элементом 7 и третьим элементом 8 ограничена группа подающих каналов 24, которые взаимодействуют с проходом 22. Каналы 20 дополнительно ограничивают, также между вторым элементом 7 и третьим элементом 8, группу возвратных каналов 25, которые взаимодействуют с выходным проходом 23.

Вблизи своего формующего конца второй элемент 7 имеет расширенную область 26, ограниченную выступом 12.

Каналы 20 сообщаются с дополнительными каналами 42, выполненными в расширенной области 26 второго элемента 7, как показано на Фиг. 6. Благодаря этим дополнительным каналам 42 между вторым элементом 7 и третьим элементом 8, также в расширенной области 26, подающие каналы 24 и возвратные каналы 25 все еще ограничены, так что охлаждающая текучая среда может быть подана как можно ближе к подлежащему формованию полимерному материалу.

Подающие каналы 24 ведут в кольцевой канал 27, показанный на Фиг. 7, который проходит вокруг продольной оси Z в зоне интерфейса между вторым элементом 7 и третьим элементом 8 таким образом, чтобы также пересекаться с возвратными каналами 25. Кольцевой канал 27, таким образом, действует в качестве сообщающегося канала, который помещает подающие каналы 24 в сообщение с возвратными каналами 25.

Канал 27 проходит вдоль замкнутой линии X, в частности, круговой формы, расположенной в плоскости, перпендикулярной продольной оси Z.

Канал 27 расположен в непосредственной близости от формующего конца трубчатого элемента 4, как можно ближе к поверхности трубчатого элемента 4, чтобы взаимодействовать с предназначенным для формования полимерным материалом.

В проиллюстрированном варианте выполнения впускной канал 13, впускной проход 22, подающие каналы 24, кольцевой канал 27, возвратные каналы 25, выпускной проход 23 и выпускной канал 18 образуют охлаждающий контур трубчатого элемента 4.

Охватываемый элемент 2 дополнительно содержит дополнительный охлаждающий контур, предусмотренный в центральном пуансоне 3, с тем, чтобы охлаждать область объекта 5, сформированную пуансоном 3. Как показано на Фиг. 2, внутри пуансона 3 в положении, соосном продольной оси Z, выполнено продольное отверстие. Во внутрь этого продольного отверстия вставлен трубчатый элемент 30. Внутри трубчатого элемента 30 предусмотрен впускной канал 29, предназначенный для подачи охлаждающей текучей среды во внутреннюю часть пуансона 3. Впускной канал 29 может быть соединен с источником охлаждающей текучей среды посредством не показанной на чертежах трубки, соединенной с первой муфтой 31, показанной на Фиг. 1.

В зазоре между трубчатым элементом 30 и пуансоном 3 предусмотрен отводящий канал 32. После охлаждения объекта 5 охлаждающая текучая среда может покидать центральный пуансон 3 через отводящий канал 32. В частности, отводящий канал 32 может быть соединен с не показанной выпускной трубкой посредством второй муфты 33, показанной на Фиг. 1.

Охлаждающий контур, предусмотренный в трубчатом элементе 4, не зависит, таким образом, от дополнительного охлаждающего контура, выполненного в центральном пуансоне 3, в том смысле, что два охлаждающих контура не взаимодействуют друг с другом внутри трубчатого элемента 4 или внутри центрального пуансона 3.

Охватываемый элемент 2 может дополнительно содержать трубчатый элемент 28, расположенный вокруг третьего элемента 8. Если объект 5 представляет собой крышку для контейнера, то трубчатый элемент 28 может иметь формующую поверхность, подходящую для вступления в контакт с полимерным материалом, чтобы сформировать, вместе с третьим элементом 8, один или несколько язычков 43 гарантийного кольца крышки, как показано на Фиг. 8.

Как показано на Фиг. 1, пуансон 3 прикреплен к упорной конструкции 34 формующего узла 1. Формующий узел 1 дополнительно содержит извлекающий элемент 35, который выполнен с возможностью взаимодействия с краевой зоной 44 объекта 5, как показано на Фиг. 8, чтобы удалять объект 5 из охватываемого элемента 2. Извлекающий элемент 35 может управляться устройством 36 для создания перемещения, которое может содержать, например, кулачок 37. Устройство 36 для создания перемещения может быть выполнено с возможностью перемещения извлекающего элемента 35 вдоль направления, параллельного продольной оси Z, без поворота извлекающего элемента 35 вокруг продольной оси Z.

Охватываемый элемент 2 дополнительно содержит средства доставки для доставки текучей среды под давлением, в частности газа, такого как, например, сжатого воздуха, между объектом 5 и поверхностями охватываемого элемента 2, которые взаимодействуют с объектом 5. Средства доставки могут быть выполнены с возможностью доставки текучей среды под давлением к стенке 38 основания объекта 5, в частности, в месте расположения уплотнительного выступа 39.

Как показано на Фиг. 1, средства доставки содержат первичный канал 45, выполненный в первом элементе 6, например, в направлении под наклоном относительно продольной оси Z. Разъем 46 может быть подсоединен к первичному каналу 45 для соединения первичного канала 45 с подающей трубкой для текучей среды под давлением, которая не показана на Фиг. 1. Первичный канал 45 ведет в область первого элемента 6, которая предназначена для вмещения второго элемента 7. Когда охватываемый элемент 2 расположен в собранном виде, первичный канал 45 сообщается с зазором 47, образованном между вторым элементом 7 и пуансоном 3.

Между первым элементом 6 и пуансоном 3 в концевой области первого элемента 6, которая находится дальше от объекта 5, расположено первое уплотнительное кольцо 48. Между первым элементом 6 и вторым элементом 7 в другой области второго элемента 6, которая расположена ближе к объекту 5 относительно концевой области, расположено второе уплотнительное кольцо 49. Первое уплотнительное кольцо 48 и второе уплотнительное кольцо 49 по существу ограничивают или даже предотвращают утечку текучей среды под давлением из первого элемента 6 наружу.

Зазор 47 взаимодействует с камерой 50, ограниченной между расширенной областью 26 второго элемента 7 и формующим концом центрального пуансона 3. Из камеры 50 текучая среда под давлением выходит через интерфейс 51, показанный на Фиг. 8, который ограничен между центральным пуансоном 3 и вторым элементом 7, с тем, чтобы воздействовать на объект 5. Текучая среда под давлением может, таким образом, облегчить отделение объекта 5 от охватываемого элемента 2.

Во время работы полимерный материал формируется между охватываемым элементом 2 и не показанным на чертежах охватывающим элементом, либо между охватываемым элементом 2 и крышкой контейнера, если требуется отформовать уплотнение непосредственно внутри крышки.

Охлаждающая текучая среда поступает в трубчатый элемент 4 через впускной канал 13. Отсюда охлаждающая текучая среда проходит в подающую канавку 15. Через каналы 20, которые обращены к подающей канавке 15, охлаждающая текучая среда проходит в каналы 24 доставки, а оттуда достигает кольцевого канала 27. Благодаря наличию кольцевого канала 27 охлаждающая текучая среда циркулирует вокруг второго элемента 7, а затем отводится от формующего конца через каналы 25 возврата. Охлаждающая текучая среда, тем самым, охлаждает поднутренный участок объекта 5, в частности, уплотнительную кромку 39, а если объект 5 представляет собой крышку, то и боковую стенку 40 крышки вместе с резьбой или другими выполненными на ней крепежными элементами 41.

Из каналов 25 возврата охлаждающая текучая среда поступает в выпускной проход 23, благодаря наличию каналов 20, обращенных к возвратной канавке 16. Отсюда охлаждающая текучая среда выходит из трубчатого элемента 4 через выпускной канал 18.

Кроме того, охлаждающая текучая среда поступает во впускной канал 29 пуансона 3 посредством первой муфты 31. Через впускной канал 29 охлаждающая текучая среда поступает в непосредственную близость от формующей поверхности пуансона 3 таким образом, чтобы охлаждать часть объекта 5, например, стенку 38 основания крышки или уплотнения. Затем охлаждающая текучая среда проходит в отводящий канал 32 и покидает центральный формующий пуансон через вторую муфту 33.

Когда объект 5 достаточно охлажден, не показанное на чертежах, приводное устройство перемещает охватывающий формовочный элемент и охватываемый элемент 2 друг относительно друга таким образом, чтобы открыть пресс-форму. Если объект 5 представляет собой крышку, то последняя остается связанной с охватываемым элементом 2 за счет нитей или других крепежных элементов 41, которые взаимодействуют с охватываемым элементом 2.

Устройство 36 для создания перемещения перемещает извлекающий элемент 35, который воздействует на краевую зону 44 крышки, прикладывая к краевой зоне 44 силу, стремящуюся удалить крышку с охватываемого элемента 2, то есть силу, направленную в сторону охватывающего формующего элемента. Так как крышка входит в зацепление с охватываемым элементом 2 посредством нитей или других крепежных элементов 41, во время начальной части хода извлекающего элемента 35 крышка тянет за собой наружный элемент 4, который перемещается как единое целое с крышкой, например, сжимая упругий элемент, такой как пружина. Центральный пуансон 3, вместо этого, остается неподвижным, так как он прикреплен к упорной конструкции 34. Уплотнительная кромка 39 крышки, таким образом, выходит из зацепления с пуансоном 3 и впоследствии деформируется по направлению к внутренней части крышки до тех пор, пока не отсоединится от трубчатого элемента 4.

Устройство 36 для создания перемещения, таким образом, обеспечивает возможность создания относительного перемещения между пуансоном 3 и трубчатым элементом 4, так чтобы обеспечить возможность отделения уплотнительной кромки 39 крышки, т.е. поднутренной части объекта 5, от охватываемого элемента 2.

Текучая среда под давлением, выходящая из первичного канала 45 и доставляемая в непосредственную близость от уплотнительной кромки 39, облегчает отделение уплотнительной кромки 39 от второго элемента 7 и приводит к набуханию объекта 5, так что объект 5 может быть более легко удален из охватываемого элемента 2.

Охлаждающий контур, связанный с трубчатым элементом 4, и дополнительный охлаждающий контур, связанный с центральным пуансоном 3, обеспечивают эффективное охлаждение элементов, с которыми они связаны, даже тогда, когда трубчатый элемент 4 перемещается относительно пуансона 3. Если гибкие трубки соединены с впускным каналом 13 и выпускным каналом 18, то охлаждающая текучая среда может входить и выходить из охлаждающего контура, выполненного в трубчатом элементе 4 даже тогда, когда он перемещается относительно центрального пуансона 3.

Так как предусмотрены два отдельных охлаждающих контура, нет необходимости использовать скользящие уплотнения, расположенные между трубчатым элементом 4 и пуансоном 3, чтобы предотвратить утечку охлаждающей текучей среды, когда трубчатый элемент 4 перемещается относительно пуансона 3. Срок службы охватываемого элемента 2, таким образом, увеличивается и его техническое обслуживание упрощается.

После того, как крышка, толкаемая извлекающим элементом 35, переместилась вдоль заранее заданного пути перемещения, трубчатый элемент 4 останавливается, например, за счет механического концевого выключателя.

Извлекающий элемент 35, наоборот, продолжает перемещение, толкая крышку к охватывающему формовочному элементу. Следовательно, боковая стенка крышки деформируется и крышка может отсоединиться от трубчатого элемента 4. В этот момент крышка может быть подобрана и удалена с помощью не показанного на чертеже удаляющего устройства.

Охлаждающий контур, связанный с трубчатым элементом 4, может быть реализован особенно простым способом, с использованием традиционных операций сверления и фрезерования. Кроме того, трубчатый элемент 4 может быть быстро собран без использования сложных синхронизирующих систем, обеспечивающих расположение второго элемента 7 всегда в заданном угловом положении относительно первого элемента 6. Охлаждающий контур, выполненный в трубчатом элементе 4, на самом деле, работает правильно, даже тогда, когда второй элемент 7 повернут вокруг продольной оси Z относительно первого элемента 6.

На Фиг. 9 показан вид в разрезе охватываемого формовочного элемента 102, выполненного в соответствии с альтернативным вариантом выполнения. Охватываемый формовочный элемент 102 содержит первый элемент 106, имеющий первые проходные средства, в том числе подающую канавку 115 и возвратную канавку 116, аналогичные подающей канавке 15 и возвратной канавке 16 охватываемого элемента 2, которые показаны на Фиг. 1-8. Охватываемый элемент 102 дополнительно содержит второй элемент 107, который функционально аналогичен второму элементу 7 охватываемого элемента 2, показанного на Фиг. 1-8. Второй элемент 107 имеет вторые проходные средства, содержащие несколько каналов 120.

Основное различие между охватываемым элементом 102, показанным на Фиг. 9, и охватываемым элементом 2, показанным на Фиг. 1-8, состоит в том, что каналы 120 фронтально сообщаются с подающей канавкой 115 и возвратной канавкой 116. Другими словами, каналы 120 обращены к подающей канавке 115 и возвратной канавке 116 вдоль зоны интерфейса, выполненной в виде плоскости, поперечной, в частности, перпендикулярной, продольной оси Z. В отличие от этого, в варианте выполнения, показанном на Фиг. 1-8, зона интерфейса между каналами 2 и канавками 15, 16 имеет цилиндрическую конфигурацию.

Второй элемент 107 может иметь трубчатую конфигурацию, в этом случае каналы 120 выполнены на внутренней поверхности второго элемента 107. Первый элемент 106 и второй элемент 107 расположены последовательно вдоль продольной оси Z. Трубчатый элемент 100 может быть расположен внутри первого элемента 106 и второго элемента 107 таким образом, чтобы в радиальном направлении перекрывать подающую канавку 115, возвратную канавку 116 и каналы 120.

Также для охватываемого элемента 102 возможно определить несколько угловых положений, в которых первые проходные средства, выполненные на первом элементе 106, проточно сообщаются со вторыми проходными средствами, выполненными на втором элементе 107. Чтобы быть точным, независимо от углового положения второго элемента 107 относительно первого элемента 106, всегда имеется по меньшей мере один канал 120, обращенный к первой канавке 115, и по меньшей мере один дополнительный канал 120, обращенный ко второй канавке 116.

Каналы 120, сообщающиеся с подающей канавкой 115, ограничивают множество впускных проходов 122, ведущих в кольцевой канал, который полностью аналогичен кольцевому каналу 27, изображенному на Фиг. 7. Каналы 120, сообщающиеся с возвратной канавкой 116, наоборот, ограничивают множество выпускных каналов 123, сообщающихся с кольцевым каналом для удаления из него охлаждающей текучей среды.

Один или несколько каналов 120, показанных на Фиг. 9 пунктирной линией, может также быть обращен к соответствующим частям первого элемента 106, которые отделяют подающую канавку 115 от возвратной канавки 116. Указанные каналы отделяют канавку 115 от канавки 116.

На Фиг. 10 показан вид в разрезе охватываемого формовочного элемента 202, в соответствии с альтернативным вариантом выполнения, содержащим трубчатый формующий элемент, который содержит первый элемент 206 и второй элемент 207, причем второй элемент 207 частично вставлен во внутрь первого элемента 206. Охватываемый элемент 202, изображенный на Фиг. 10, отличается от охватываемого элемента 2, изображенного на Фиг. 1-8, в основном тем, что он обеспечивает инверсию в месте расположения подающей канавки, возвратной канавки и каналов, по сравнению с охватываемым элементом 2, показанном на Фиг. 1-8.

В частности, на первом элементе 206 охватываемого элемента 202 предусмотрено множество каналов 220, которые проходят в продольном направлении вокруг продольной оси Z. Каналы 220 выполнены на внутренней поверхности первого элемента 6.

Второй элемент 207, наоборот, имеет подающую канавку 215 и возвратную канавку 216, выполненные на наружной поверхности второго элемента 207, выполненной с возможностью вставления внутрь первого элемента 206. Подающая канавка 215 и возвратная канавка 216 могут быть диаметрально противоположны. Как подающая канавка 215, так и возвратная канавка 216 имеет угловой размер, измеряемый вокруг продольной оси охватываемого элемента 202, который больше, чем угловая протяженность каждого канала 220. Таким образом, можно определить множество угловых положений второго элемента 207 относительно первого элемента 206, в которых по меньшей мере один канал 220 будет взаимодействовать с подающей канавкой 215 и по меньшей мере один дополнительный канал 220 будет взаимодействовать с возвратной канавкой 216.

В частности, поскольку каналы 220 равномерно распределены вокруг продольной оси, независимо от углового положения первого элемента 206 относительно второго элемента 207, всегда будет иметься по меньшей мере один канал 220, обращенный к подающей канавке 215, и по меньшей мере один дополнительный канал 220, обращенный к возвратной канавке 216.

Канал или каналы 220, обращенные к подающей канавке 215, ограничивают впускной проход 222. Каналы 220 также продолжаются вдоль части второго элемента 207, которая выступает из первого элемента 206. Здесь каналы 220 перекрыты, например, посредством третьего элемента, расположенного вокруг второго элемента 207. Каналы 220 проходят в кольцевой канал, аналогичный кольцевому каналу 27, показанному на Фиг. 7 таким образом, что впускной канал 222 выполнен с возможностью взаимодействия с кольцевым каналом.

Аналогично, канал или каналы 220, обращенные к возвратной канавке 216, ограничивают выпускной канал 223, аналогичным образом сообщающийся с кольцевым каналом.

На Фиг. 11 показан вид в разрезе охватываемого формовочного элемента 302, выполненного в соответствии с альтернативным вариантом выполнения. Охватываемый формовочный элемент 302 содержит первый элемент 306 и второй элемент 307, по меньшей мере частично вставленный во внутрь первого элемента 306.

На втором элементе 307 предусмотрены подающая канавка 315 и возвратная канавка 316, которые могут быть расположены на наружной поверхности второго элемента 307, например, в диаметрально противоположных положениях. Канавки 315 и канавка 316 проходят параллельно продольной оси охватываемого формовочного элемента 302.

На первом элементе 306 предусмотрена пара каналов 320; они расположены, например, в диаметрально противоположных положениях и проходят параллельно продольной оси охватываемого формовочного элемента 302.

Каналы 320 выполнены на внутренней поверхности первого элемента 306, входят в контакт с наружной поверхностью второго элемента 307, на котором выполнены подающая канавка 315 и возвратная канавка 316.

Каждый канал 320 имеет угловой размер А, который измеряется вокруг продольной оси охватываемого формовочного элемента 302, и который меньше, чем угловой размер В подающей канавки 315 и возвратной канавки 316. Например, угловой размер В может быть в три-четыре раза больше, чем угловой размер А.

Таким образом, имеется несколько угловых положений первого элемента 306 относительно второго элемента 307, в которых подающая канавка 315 будет сообщаться с каналом 320, а возвратная канавка 316 будет сообщаться с другим каналом 320.

На Фиг. 11, в качестве примера, одно из этих положений показано сплошной линией, а два других из этих положений, обозначенные, соответственно, как Р1 и Р2, показаны пунктирной линией.

Второй элемент 307 может быть съемным образом установлен на первом элементе 306. Например, второй элемент 307 может быть ввинчен в первый элемент 306. Для того чтобы гарантировать, что, когда первый элемент 306 заблокирован на втором элементе 307, подающая канавка 315 будет обращена к одному каналу 320, а возвратная канавка 316 будет обращена к другому каналу 320, достаточно обеспечить относительно широкий допуск, например, приблизительно 30 градусов, в отношении точки вхождения резьбы, выполненной на первом элементе 306 и втором элементе 307. В самом деле, поскольку существует несколько угловых положений, в которых первые проходные средства, т.е. каналы 320, находятся в проточном сообщении со вторыми проходными средствами, т.е. подающей канавкой 315 и возвратной канавкой 316, охлаждающая текучая среда может проходить из первого элемента 306 во второй элемент 307, или наоборот, даже если предусмотрен относительно широкий допуск в отношении точки вхождения соответствующих резьб.

Фиг. 11, таким образом, представляет собой пример, в котором первые проходные средства не сообщается проточно со вторыми проходными средствами, однако, второй элемент 307 повернут относительно первого элемента 306. Тем не менее, каналы 320 и канавки 315, 316 имеют такие размеры, чтобы сообщаться вследствие допусков обработки, которые легко достичь, не полагаясь на сложные синхронизирующие системы.

На Фиг. 12 показан охватываемый формовочный элемент 402, выполненный в соответствии с альтернативным вариантом выполнения.

Тогда как охватываемый формовочный элемент 2, изображенный на Фиг. 1 и 2, выполнен с возможностью формования крышек для контейнеров, охватываемый формовочный элемент 402, изображенный на Фиг. 12, выполнен с возможностью формования, путем литьевого или прямого прессования, заготовок для контейнеров, в частности, бутылок. Заготовки, выполненные с помощью охватываемого формовочного элемента 402, могут быть затем преобразованы в контейнеры, в частности, в бутылки, с раздувом или с раздувом и вытяжкой.

Охватываемый формовочный элемент 402 также входит в формовочный узел, который также содержит не показанный на чертежах охватывающий формовочный элемент, выполненный с возможностью наружного формования заготовки.

Формовочный узел дополнительно содержит по меньшей мере две мобильные вставки для наружного формования горлышка заготовки, имеющей зону поднутрения. Мобильные вставки ограничивают разделенную пресс-форму для горлышка.

Охватываемый формовочный элемент 402 содержит центральный формующий пуансон 403, выполненный с возможностью внутреннего формования заготовки.

В проиллюстрированном примере центральный пуансон 403 содержит первый формующий элемент 451, выполненный с возможностью внутреннего формования нижней части заготовки и части боковой стенки заготовки, ближайшей к нижней части. Центральный пуансон 403 дополнительно содержит второй формующий элемент 452, выполненный с возможностью внутреннего формования части боковой стенки заготовки, отстоящей дальше всего от нижней части. Второй элемент 452 прикреплен к первому элементу 451.

В альтернативном варианте выполнения центральный пуансон 403 может быть изготовлен из одной части.

Охватываемый формовочный элемент 402 дополнительно содержит кольцевой формующий элемент 404, выполненный с возможностью формования кольцевой кромки заготовки, которая разграничивает заготовку со стороны, противоположной нижней части самой заготовки.

Кольцевой элемент 404 окружает центральный пуансон 403. Последний выступает из кольцевого элемента 404 к не показанному охватывающему формовочному элементу.

Кольцевой элемент 404 и центральный пуансон 403 могут быть выполнены с возможностью перемещения друг относительно друга во время работы охватываемого формовочного элемента 402, в частности, когда пресс-форма закрыта, чтобы сформировать заготовку, и когда заготовка должна быть извлечена из пресс-формы.

Охватываемый формовочный элемент 402 содержит первый элемент 406, который проходит вдоль продольной оси Z1.

Охватываемый формовочный элемент 402 дополнительно содержит второй элемент 407, соединенный с первым элементом 406. Второй элемент 407 может быть установлен на первом элементе 406 с помощью разъемного соединения, например, посредством резьбы. В проиллюстрированном примере второй элемент 407 навинчивается непосредственно на первый элемент 406.

Центральный пуансон 403 может поддерживаться первым элементом 406, например, привинчиваться к первому элементу 406.

Второй элемент 407 проходит частично внутри первого элемента 406, а частично внутри центрального пуансона 403.

В охватываемом формовочном элементе 402 предусмотрен охлаждающий контур, в котором может циркулировать охлаждающая текучая среда, в жидком или газообразном состоянии, чтобы охлаждать заготовку.

Охлаждающий контур может содержать впускной канал 413, выполненный в первом элементе 406. Впускной канал 413 может проходить, по меньшей мере частично, в направлении, параллельном продольной оси Z1.

Охлаждающий контур может дополнительно содержать выпускной канал 418, аналогичным образом выполненный в первом элементе 406. Выпускной канал 418 может проходить, по меньшей мере частично, в направлении, параллельном продольной оси Z1, например, в положении, диаметрально противоположном впускному каналу 413.

На первом элементе 406 выполнены первые проходные средства для охлаждающей текучей среды. Первые проходные средства могут содержать подающую канавку 415 и возвратную канавку 416, предусмотренные на внутренней поверхности первого элемента 406. В частности, первые проходные средства могут быть выполнены на одном конце первого элемента 406, в который вставлена концевая область второго элемента 407.

Впускной канал 413 ведет в подающую канавку 415, тогда как выпускной канал 418 покидает возвратную канавку 416.

На втором элементе 407 выполнены вторые проходные средства, которые могут содержать несколько каналов 420, предусмотренных на наружной поверхности второго элемента 407. Каналы 420 могут проходить параллельно продольной оси Z1 и могут быть равномерно распределены вокруг продольной оси Z1.

Каналы 420 проходят в концевую область второго элемента 407, вставленного внутрь первого элемента 406, так что они могут быть обращены к подающей канавке 415 или к возвратной канавке 416. Каналы 420, кроме того, продолжаются в часть второго элемента 407, который выступает из первого элемента 406, по направлению к заготовке, которая должна быть сформирована. В этой части каналы 420 закрыты в радиальном направлении центральным пуансоном 403.

Первые проходные средства и вторые проходные средства распределены вокруг продольной оси Z1 таким образом, что можно определить несколько угловых положений второго элемента 407 относительно первого элемента 406, вокруг продольной оси Z1, в которых первые проходные средства будут проточно сообщаться со вторыми проходными средствами. С этой целью подающая канавка 415, возвратная канавка 416 и каналы 420 могут иметь любую из конфигураций, показанных на Фиг. 4 и 5 и 9-11.

В частности, первые проходные средства и вторые проходные средства могут быть выполнены таким образом, что, несмотря на то, что второй элемент 407 расположен под углом относительно первого элемента 406, по меньшей мере один канал 420 будет всегда обращен к подающей канавке 315, и по меньшей мере один канал 420 будет всегда обращен к возвратной канавке 416. Таким образом, охлаждающий контур будет работать эффективно, несмотря на то, что второй элемент 407 установлен на первом элементе 406. Таким образом, нет необходимости использовать сложные синхронизирующие системы.

Охлаждающий контур дополнительно содержит кольцевой канал 427, который проходит вокруг продольной оси Z1. Средняя линия кольцевого канала 427 проходит в плоскости, поперечной, в частности, перпендикулярной продольной оси Z1. Кольцевой канал 427 может быть ограничен между вторым элементом 407 и центральным пуансоном 403.

Каналы 420 проходят вдоль наружной поверхности второго элемента 407, пока не достигнут кольцевого канала 427.

Охлаждающая текучая среда поступает в охватываемый формовочный элемент 2 через впускной канал 413, откуда она проходит в подающую канавку 415. Через каналы 420, обращенные к подающей канавке 415, охлаждающая текучая среда затем поступает в кольцевой канал 427. Отсюда охлаждающая текучая среда проходит в каналы 420, сообщающиеся с возвратной канавкой 416, после чего она выходит из охватываемого формовочного элемента 402 через выпускной канал 418.

Кольцевой канал 427 расположен в непосредственной близости от поверхности центрального пуансона 403, которая образует открытый конец заготовки. Кольцевой канал 427, таким образом, предназначен для охлаждения горлышка заготовки.

Охватываемый формовочный элемент 402 также содержит дополнительный охлаждающий контур для охлаждения нижней части заготовки. Указанный дополнительный охлаждающий контур также предназначен для охлаждения боковой стенки заготовки, т.е. той части заготовки, которая расположена между горлышком и нижней частью.

Указанный дополнительный охлаждающий контур содержит впускной канал 429, который проходит вдоль продольной оси Z1 внутри трубчатого элемента 430 соосно с первым элементом 406. Впускной канал 429 продолжается внутри центрального пуансона 403 и заканчивается в непосредственной близости к участку центрального пуансона 403, который формирует нижнюю часть заготовки.

Кольцевая камера 453 ограничена внутри центрального пуансона 403 таким образом, чтобы обеспечить охлаждающей текучей среде, поступающей из впускного канала 429, возможность охлаждения боковой стенки заготовки. Из кольцевой камеры 453 охлаждающая текучая среда проходит в удаляющий канал 432, ограниченный снаружи трубчатого элемента 430, а затем выходит из охватываемого формовочного элемента 402.

Охлаждающий контур для охлаждения горлышка заготовки и дополнительный охлаждающий контур для охлаждения нижней части и боковой стенки заготовки независимы друг от друга. Другими словами, в охватываемом формовочном элементе 402 охлаждающая текучая среда, которая циркулирует внутри охлаждающего контура, не смешивается с охлаждающей текучей среды, которая циркулирует внутри дополнительного охлаждающего контура.

На Фиг. 13 показан формующий узел 60, предназначенный для получения объекта 505, например, крышки контейнера, выполненного из полимерного материала.

То, что будет описано ниже со ссылкой на Фиг. 13, тем не менее, может также быть применено к пресс-формам, выполненным с возможностью формования объектов, отличающихся от крышек, для получения других объектов, например, таких как уплотнения, заготовки или контейнеры.

Формующий узел 60 содержит охватываемый формовочный элемент 502, выполненный с возможностью внутреннего формования объекта 505. Формующий узел 60 дополнительно содержит охватывающий формовочный элемент 61, выполненный с возможностью формования наружной поверхности объекта 505.

В примере, показанном на Фиг. 13, охватываемый формовочный элемент 502 и охватывающий формовочный элемент 61 выполнены так, чтобы получить объект 505 с помощью прямого прессования. То, что будет описано ниже, тем не менее может также быть применено к объектам, выполненным литьевым прессованием.

Охватываемый формовочный элемент 502 содержит центральный формующий пуансон 503, имеющий формующий конец для внутреннего формования основной стенки объекта 505. Формующий конец центрального пуансона 503, кроме того, выполнен с возможностью формования части уплотнительной кромки, которая выступает из основной стенки объекта 505.

Центральный пуансон 503 проходит вдоль продольной оси Z2.

Охватываемый формовочный элемент 502 дополнительно содержит трубчатый формующий элемент 504, расположенный снаружи центрального пуансона 503 и подробно изображенный на Фиг. 14. В частности, трубчатый элемент 504 окружает центральный пуансон 503.

Трубчатый элемент 504 имеет формующий конец 62, расположенный с возможностью формования части уплотнительной кромки объекта 505. Более конкретно, центральный пуансон 503 формирует внутреннюю поверхность уплотнительной кромки, тогда как трубчатый элемент 504 формирует наружную поверхность указанной кромки.

Формующий конец 62 трубчатого элемента 504, кроме того, расположен таким образом, чтобы внутренне формовать боковую стенку объекта 505. Если объект 505 представляет собой крышку, то боковая стенка может иметь крепежные элементы, например, резьбу, для крепления крышки к предназначенному для закрытия контейнеру.

Следует понимать, что формующий конец 62 трубчатого элемента 504 может быть выполнен отлично от того, что было описано выше, в частности, когда объект 505 не является крышкой.

Трубчатый элемент 504 выполнен в виде тепловой трубки. В частности, трубчатый элемент 504, даже если он и не виден на Фиг. 14, является полым внутри и содержит жидкость, которая заполняет часть объема, ограниченного внутри трубчатого элемента 504. Принцип работы трубчатого элемента 504, а в целом тепловой трубки, основан на отводе тепла от объекта 505 благодаря изменению состояния жидкости, содержащейся внутри тепловой трубки. В результате излучения тепла формируемым полимерным материалом, указанная жидкость переходит из жидкого состояния в газообразное состояние.

Охватываемый формовочный элемент 502 дополнительно содержит охлаждающий контур для охлаждения трубчатого элемента 504, или, в более общем плане, тепловой трубки. Охлаждающий контур частично выполнен внутри элемента 506, который поддерживает трубчатый элемент 504. Трубчатый элемент 504 может быть установлен на элементе 506 с помощью разъемного соединения, например, посредством резьбового соединения.

Элемент 506 может иметь трубчатую конфигурацию.

Элемент 504 имеет концевую часть, вставляемую в элемент 506.

Охлаждающий контур содержит впускной канал 513, выполненный в элементе 506, например, проходящий через всю толщину элемента 506.

Впускной канал 513 может представлять собой продольный канал, т.е. он может проходить параллельно продольной оси Z2.

Кроме того, предусмотрен не показанный на чертежах выпускной канал, выполненный аналогичным образом в элементе 506. Выпускной канал также может быть продольным, т.е. расположенным параллельно продольной оси Z2. Выпускной канал может быть выполнен в положении, диаметрально противоположном положению впускного канала 513.

Впускной канал 513 и не проиллюстрированный выпускной канал сообщаются с кольцевым каналом 527, который предусмотрен для охлаждения трубчатого элемента 504.

Кольцевой канал 527 ограничен между элементами 506 и 504.

Кольцевой канал 527 может проходить вдоль линии продолжения, которая замыкается кольцевым образом, лежащей в плоскости, поперечной, в частности, перпендикулярной продольной оси Z2.

Два уплотнительных кольца 64 могут быть расположены между элементом 506 и трубчатым элементом 504 на противоположных сторонах кольцевого канала 527. Кольца 64 предотвращают утечку охлаждающей текучей среды между элементом 506 и трубчатым элементом 504.

Охватываемый формовочный элемент 502 дополнительно содержит еще один охлаждающий контур, предназначенный для охлаждения центрального пуансона 503.

Дополнительный охлаждающий контур может содержать впускной канал 529, выполненный внутри трубчатого элемента 530, который проходит вдоль продольной оси Z2. Трубчатый элемент 530 расположен внутри центрального пуансона 503.

Через впускной канал 529 охлаждающая текучая среда, циркулирующая в дополнительном охлаждающем контуре, может быть передана в непосредственной близости от формующего конца центрального пуансона 503 таким образом, чтобы охлаждать стенку основания и, если необходимо, уплотнительную кромку объекта 505.

Удаляющий канал 532 выполнен внутри центрального пуансона 503, чтобы удалять охлаждающую текучую среду, циркулирующую в дополнительном охлаждающем контуре, после того, как охлаждающая текучая среда охладит объект 505. Удаляющий канал 532 может быть ограничен в зазоре, расположенном между трубчатым элементом 530 и центральным пуансоном 503.

Дополнительный охлаждающий контур, выполненный внутри центрального пуансона 503, не зависит от охлаждающего контура, который охлаждает трубчатый формующий элемент 504.

Другие элементы охватываемого формовочного элемента 502 идентичны тем элементам охватываемого формовочного элемента 2, которые описаны со ссылкой на Фиг. 1, и не будут снова подробно описаны.

Во время работы, когда объект 505 формируется между охватываемым формовочным элементом 502 и охватывающим формовочным элементом 61, тепловая трубка, с помощью которой реализован трубчатый элемент 504, охлаждает горячий полимерный материал, который формирует объект 505. Жидкость, содержащаяся внутри тепловой трубки, нагревается и переходит в газообразное состояние, удаляя, тем самым, большое количество тепла от объекта 505.

Охлаждающая текучая среда поступает в охлаждающий контур, связанный с трубчатым формующим элементом 504, через впускной канал 513 Охлаждающая текучая среда поступает в кольцевой канал 527 и охлаждает трубчатый элемент 504, т.е. тепловую трубку. В частности, охлаждающая текучая среда охлаждает концевую область 63 трубчатого элемента 504, противоположную формующему концу 62.

После охлаждения трубчатого элемента 504 охлаждающая текучая среда выходит из системы охлаждения через непоказанный выпускной канал, выполненный в элементе 506.

Одновременно охлаждающая текучая среда, циркулирующая в дополнительном охлаждающем контуре, связанном с центральным пуансоном 503, обеспечивает возможность поддержания ограниченной температуры центрального пуансона 503.

Объект 505 может, таким образом, эффективно охлаждаться, что обеспечивает возможность увеличения скорости производства и уменьшения времени цикла.

В показанном примере тепловая трубка ограничивает элемент, т.е. трубчатый формующий элемент 504, который предназначен для вхождения в контакт с полимерным материалом для формования объекта 505.

В альтернативном варианте выполнения можно также использовать тепловую трубку, чтобы выполнить формующие элементы, отличные от трубчатого элемента 504, которые предназначены для вхождения в контакт с полимерным материалом. Например, посредством тепловой трубки могут быть реализованы один или несколько элементов охватывающего формовочного элемента 61, предназначенного для вхождения в контакт с полимерным материалом.