Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ СЕЛЕКТИВНЫМ ПЛАВЛЕНИЕМ ПОРОШКА

Вид РИД

Изобретение

Настоящее изобретение касается способа изготовления металлической детали селективным плавлением порошка с помощью лазерного пучка или электронного пучка, такой способ также известен под названием Direct Metal Laser Sintering или Electron Beam Melting.

В технике известен способ, который заключается в изготовлении детали путем наплавки последовательных слоев порошка с помощью лазерного пучка или электронного пучка, управляемой системой обработки информации, в которой записаны пространственные координаты точек последовательных изготавливаемых слоев. На практике в ванне, дно которой образовано подвижной в поступательном движении пластиной, располагают с помощью скребка первый слой порошка. Слой представляет собой, таким образом, нижнюю поверхность, соответствующую поверхности пластины, и верхнюю поверхность, на которую направляют и перемещают лазерный пучок или электронный пучок. Энергия, привносимая этим пучком, вызывает локальное расплавление порошка, который при затвердевании образует первый слой металлической детали.

После формирования этого первого слоя пластина опускается на расстояние, соответствующее толщине слоя, затем второй слой порошка наносится скребком на предыдущий слой. Как и ранее, второй слой металлической детали обрабатывают пучком.

Эти операции повторяются до полного изготовления детали.

Этот способ может быть, в частности, использован для изготовления деталей с малыми толщинами стенок, составляющих, например, между 0,1 и 5 мм.

Однако в этом случае в зависимости от геометрии изготавливаемая деталь может иметь деформации по сравнению с эталонной геометрией или шероховатость, превышающую допустимую. Действительно, когда локально нагревают порошок для каждого слоя, это может вызвать перемещения на уровне зон раздела между расплавленной или спеченной частью и остальной частью порошка, которая является текучей, вызывая деформацию или чрезмерную шероховатость детали.

Причиной деформаций или искажений являются существующие напряжения, связанные с температурными градиентами. Чрезмерная шероховатость вызвана взаимодействием между нижним слоем (порошком или ранее расплавленной зоной), жидкой ванной и силой тяжести.

Это явление еще более усиливается на поверхностях детали, которые обращены вниз. В частности, чем меньше угол между поверхностью, обращенной вниз, и горизонтальной плоскостью, тем значительнее шероховатость поверхности детали.

Одной из значительных проблем является неоднородность шероховатости в зависимости от ориентации изготавливаемых поверхностей. Следует, таким образом, улучшить и сделать более однородной шероховатость.

Для ограничения упомянутого явления было предложено изготовить деталь большой толщины для получения после механической обработки геометрического соответствия и изготовить деталь с элементами жесткости, которые затем удаляют механической обработкой.

Однако операции механической обработки являются длительными и дорогостоящими и могут вызвать локальные геометрические деформации детали на уровне обрабатываемых зон.

Целью изобретения является простое, экономичное и эффективное решение этой проблемы.

Для достижения этой цели в изобретении предложен способ изготовления металлической детали селективным плавлением порошка, включающий:

- послойное формирование на пластине и одновременно детали, по меньшей мере, одного элемента для удержания и опоры детали, причем этот элемент отдален и обособлен от детали и отделен от нее зазором, заполненным не расплавленным или не спеченным порошком,

- после полного изготовления детали, удаление, по меньшей мере, частичное, порошка, оставшегося в зазоре между деталью и элементом, например, всасыванием, выдуванием или вибрацией, и

- отделение детали от пластины.

Таким образом, деталь удерживается в своем положении элементом опоры в течение ее изготовления, избегая, таким образом, любой вредной деформации детали благодаря слою порошка, удерживаемому между деталью и элементом, который способствует также ограничению шероховатости соответствующей поверхности детали.

Наконец, деталь, будучи обособленной от элемента удержания и опоры, то есть не связанной жестко или механически с этим элементом, не требует их отделения механической обработкой, что устраняет изложенные выше неудобства.

Опора, предпочтительно, расположена напротив наклонной поверхности и повернута вниз.

В соответствии с характеристикой изобретения элемент опоры отдален от детали на расстояние, составляющее между 50 и 500 мкм.

Если это расстояние является весьма значительным, элемент удержания и опоры более не является эффективным, и шероховатость детали на уровне ее поверхности, повернутой вниз, является значительной.

Напротив, если это расстояние является очень малым, шероховатость больше не уменьшается, так как существуют риски точечного приклеивания и даже полного склеивания элемента удержания и опоры.

В соответствии с другой характеристикой изобретения расстояние между элементом удержания и опоры определено из графика в зависимости от выбранных параметров, таких, как шероховатость получаемой детали.

Предпочтительно, металлическая деталь, элемент опоры и пластина подвергаются термической обработке для снятия напряжения перед их разделением.

Исключаются также деформации детали, которые были бы вызваны существующими напряжениями в процессе ее отделения от пластины.

Предпочтительно, термическая обработка для снятия напряжений заключается в нагревании в течение заданного времени металлической детали, элемента и пластины до температуры, меньшей температуры спекания металлического порошка.

Хотя большую часть порошка, расположенную между деталью и элементом, можно удалить, малая часть порошка может остаться захваченной в этом зазоре. Упомянутая характеристика позволяет, таким образом, исключить закрепление порошка к детали вследствие спекания в процессе обработки за счет снятия напряжений.

В соответствии с другой характеристикой изобретения два элемента удержания и опоры образованы послойно одновременно с деталью с обеих сторон детали, при этом упомянутые элементы отдалены от детали и отделены от нее зазором, заполненным не расплавленным или не спекшимся порошком.

Стенка детали может также удерживаться с обеих сторон элементами опоры, что уменьшает риски деформации при ее изготовлении. Шероховатости каждой из поверхностей детали, расположенных напротив элементов опоры, также уменьшены, и, кроме того, улучшена однородность шероховатости детали.

В соответствии с вариантом осуществления изобретения деталь и элементы выполнены послойно путем селективного плавления порошка лазерным пучком, при этом средний гранулометрический состав порошка составляет между 10 и 50 мкм.

В соответствии с другим вариантом осуществления изобретения деталь и элементы выполнены послойно путем селективного плавления порошка электронным пучком, при этом средний гранулометрический состав порошка составляет между 50 и 100 мкм.

Энергия электронного пучка превышает энергию лазерного пучка, к которой должен быть адаптирован размер гранул.

Деталь может быть отделена от пластины путем разрезания проволокой с помощью электроискровой обработки. Кроме того, в процессе термической обработки для снятия напряжений два элемента удерживаются в положении один относительно другого с помощью, по меньшей мере, стяжки или винтового зажима, выполняемого с деталью селективным плавлением порошка.

Предпочтительно, после разделения детали и пластины деталь подвергается финишной обработке. В частности, речь может идти о трибообработке.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

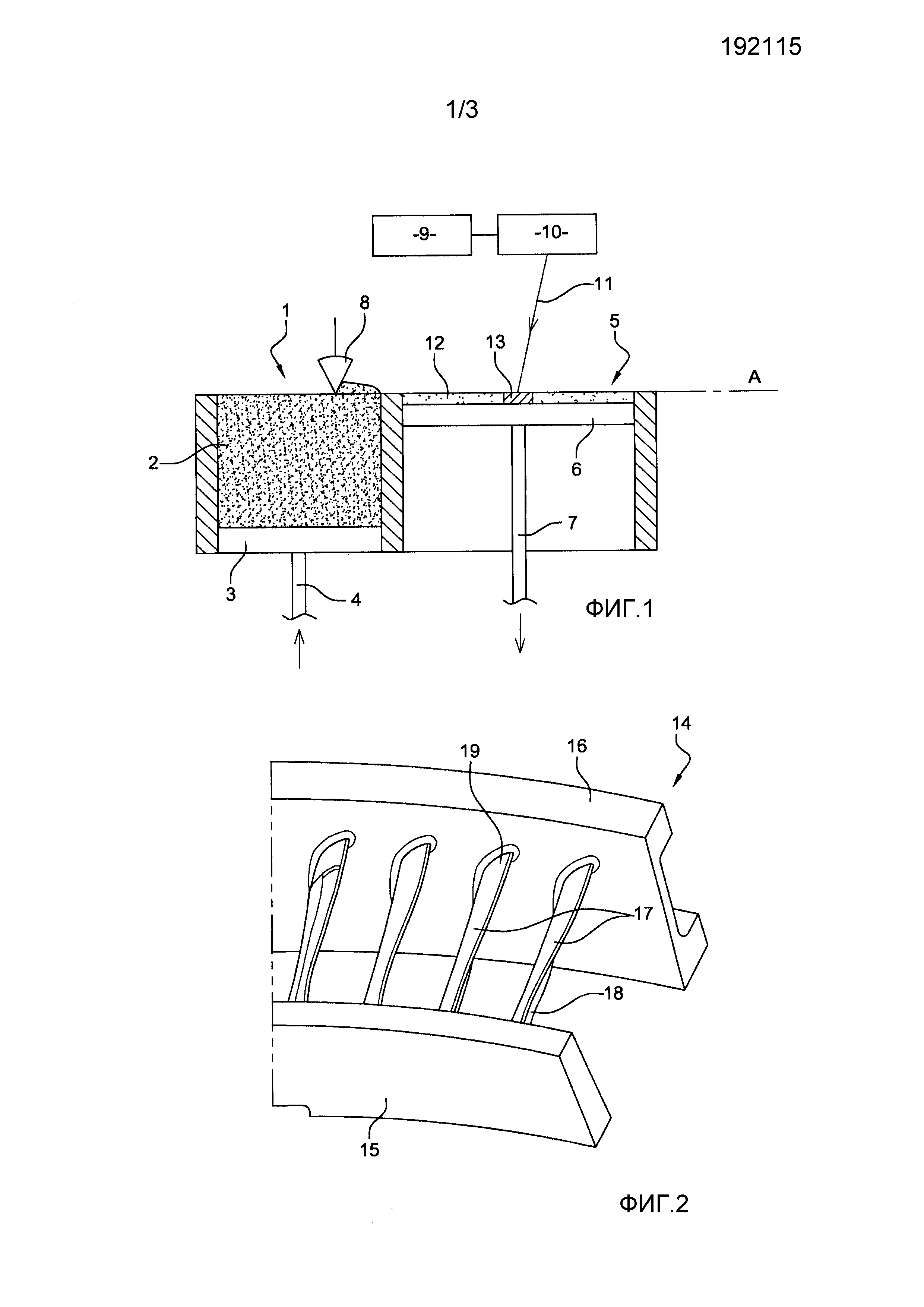

- фиг.1 схематично изображает вид установки для изготовления металлической детали путем селективного плавления порошка для осуществления способа по изобретению;

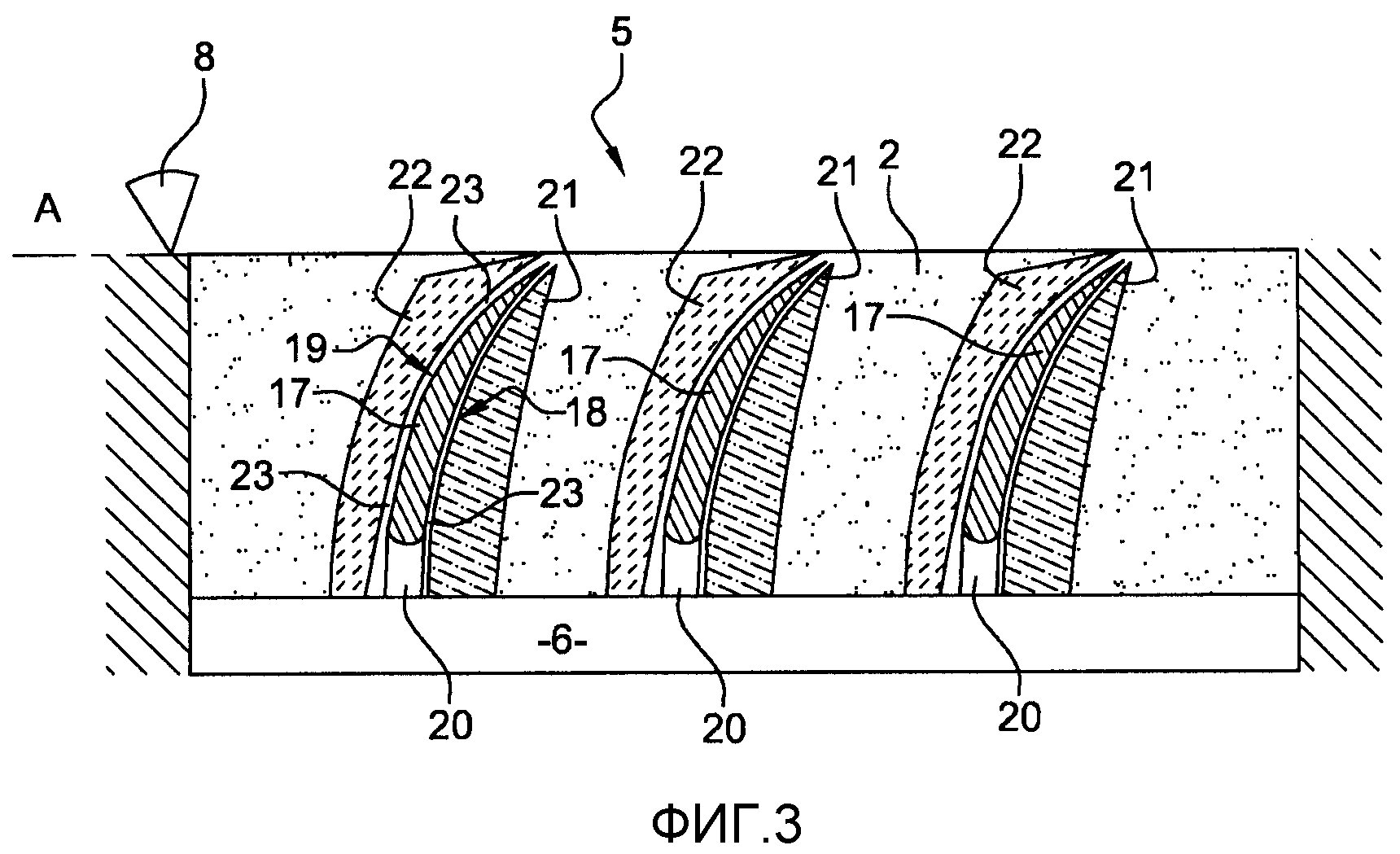

- фиг.2 изображает частичный вид в перспективе сектора направляющего аппарата турбомашины;

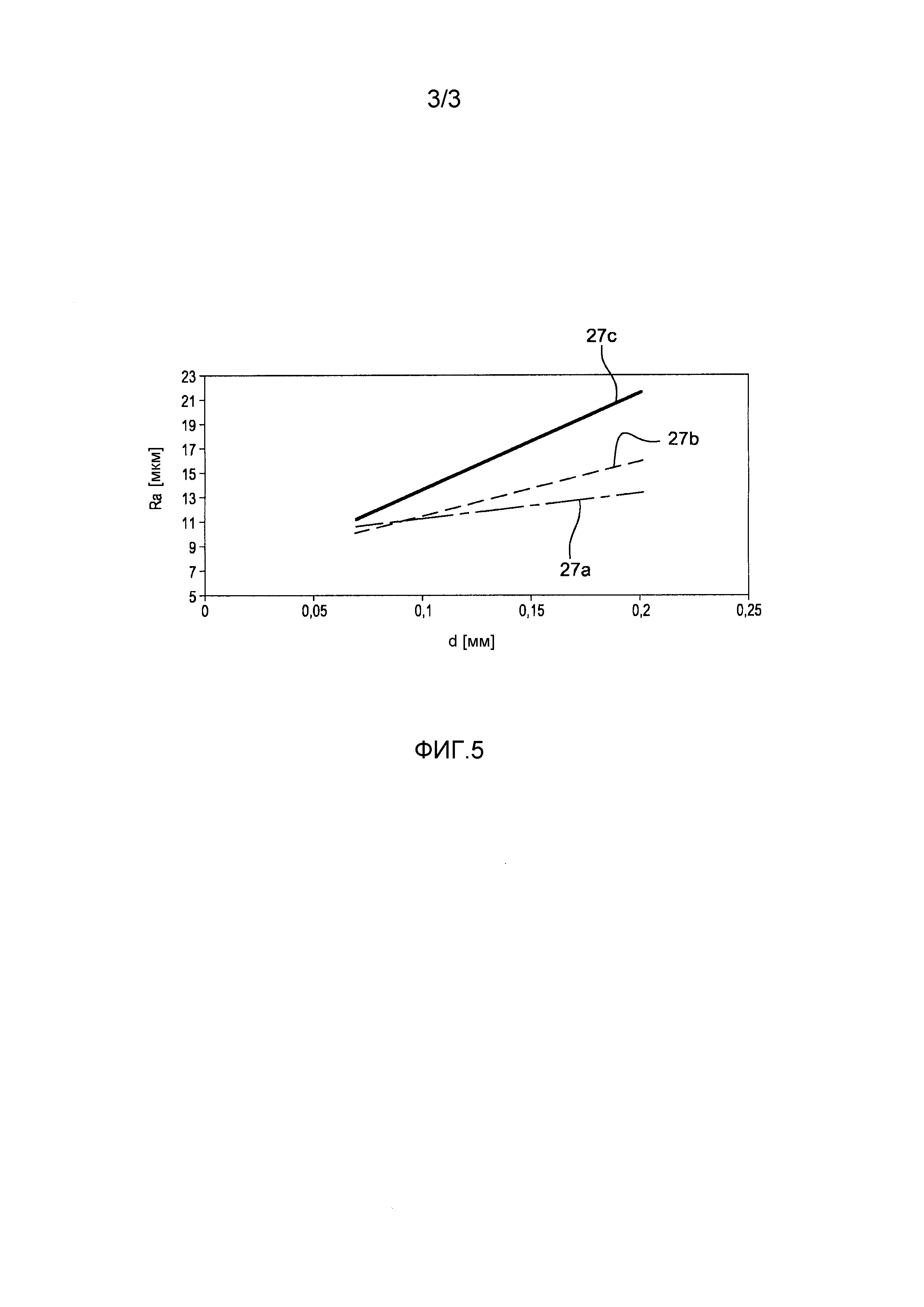

- фиг.3 схематично изображает вид в поперечном разрезе, иллюстрирующий размещение лопастей сектора направляющего аппарата по фиг.2 и соответствующих элементов опоры после полного изготовления лопастей в соответствии со способом по изобретению;

- фиг.4 изображает вид, иллюстрирующий крепление элементов между собой с помощью стяжек или зажимов.

Установка для изготовления металлических деталей селективным плавлением порошка изображена на фиг.1. Она включает в себя резервуар 1, содержащий металлический порошок 2, и дно 3 которого выполнено подвижным в поступательном движении штоком 4 силового цилиндра, а также расположенную рядом ванну 5, дно которой образовано подвижной пластиной 6, также поступательно перемещаемой штоком 7 силового цилиндра.

Установка содержит, кроме того, скребок 8, позволяющий подводить порошок из резервуара 1 в ванну 5 путем перемещения по горизонтальной плоскости А, а также средства 9 генерирования лазерного пучка или электронного пучка, соединенные с устройством 10 для ориентации и перемещения пучка 11.

Этапы изготовления металлической детали с помощью этой установки являются следующими.

Прежде всего, дно 3 резервуара 1 перемещается вверх так, чтобы определенное количество порошка 2 было расположено над горизонтальной плоскостью А. Скребок 8 далее перемещается слева направо так, чтобы соскрести упомянутый слой порошка 2 из резервуара 1 и переместить его в ванну 5. Количество порошка 2 и положение пластины 6 определены таким образом, чтобы сформировать слой 12 порошка выбранной и постоянной толщины.

Лазерный пучок или электронный пучок 11 проходит далее по заданной зоне слоя 12, образованного в ванне 5, для локального расплавления порошка 2 в проходимой зоне. Расплавленные зоны отверждаются таким образом, чтобы образовать первый слой 13 изготавливаемой детали, при этом слой 13 имеет, например, толщину от 10 до 100 мкм.

Пластина 6 далее опускается, и затем наносится второй слой порошка 2, таким же образом, как и ранее, на первый слой порошка. Посредством контролируемого перемещения пучка 11 на первом слое 13 образуется второй слой металлической детали.

Эти операции повторяются до полного изготовления детали.

В случае, когда деталь выполняют послойно путем селективного плавления порошка 2 с помощью лазерного пучка, порошок 2 имеет средний гранулометрический состав, составляющий между 10 и 50 мкм.

В случае, когда деталь выполняют послойно путем селективного плавления порошка 2 с помощью электронного пучка, порошок 2 имеет средний гранулометрический состав, составляющий между 50 и 100 мкм.

Изобретение направлено на использование такого способа для изготовления деталей, имеющих тонкие стенки, то есть толщиной между 0,1 и 5 мм, в частности, для изготовления деталей турбомашины, таких как лопатки, секторы направляющего аппарата компрессора, секторы соплового аппарата турбины, передние кромки лопаток вентилятора и т.д.

Сектор направляющего аппарата 14 частично представлен на фиг. 2. Он содержит две коаксиальных обечайки, соответственно внутреннюю 15 и внешнюю 16, соединенные радиально расположенным лопастями 17.

На фиг. 3 в поперечном разрезе изображены лопасти 17, выполненные способом по изобретению. Каждая лопасть 17 имеет вогнутую поверхность 18 корыта и выпуклую поверхность 19 спинки. Поверхность 18 корыта повернута вниз, то есть в направлении пластины 6, тогда как поверхность 19 спинки повернута вверх.

Способ согласно изобретению заключается в формировании слоя за слоем, начиная с пластины 6 или опоры 20, закрепленной на пластине 6 указанным выше образом, не только лопастей 17, но также двух элементов 21, 22 удержания и опоры для каждой лопасти, расположенных с обеих сторон последней, то есть соответственно напротив поверхностей 18 корыта и 19 спинки, при этом упомянутые элементы 21, 22 отстоят от соответствующей лопасти и отделены от нее зазором 23, заполненным не расплавленным порошком 2. Это означает, в частности, что лопасти и элементы опоры не связаны жестко или механически стойками или тому подобным.

Для каждого слоя элементы 21, 22 и соответствующая лопасть 17 выполнены, таким образом, одновременно, а зазор между упомянутыми элементами 21, 22 и лопастью 17 составляет между 50 и 500 мкм.

Как указано выше, элементы 21, 22 служат для удержания в положении соответствующей лопасти 17 в процессе изготовления для исключения ее деформаций. Кроме того, удержание слоя порошка 2 между лопастью 17 и элементами 21, 23 служит для ограничения шероховатости поверхностей 18 корыта и 19 спинки лопасти 17.

После полного изготовления лопастей 17 удаляют, по меньшей мере, частично, порошок 2, остающийся в зазорах 23 между лопастями 17 и элементами 21, 22, например, всасыванием, выдуванием или вибрацией.

Затем лопасти 17, элементы 21, 22, пластина 6 и, в необходимом случае, опоры 20 подвергаются термической обработке для снятия остающихся напряжений, заключающейся в нагреве системы в течение определенной продолжительности времени до температуры, меньшей температуры спекания металлического порошка 2.

В процессе этой обработки тонкие стенки 24, 25 детали могут удерживаться в положении одна относительно другой с помощью стяжек или зажимов 26. Пример стяжки, связывающей две стенки 24, 25, изображен на фиг. 4. Каждая стяжка 26 имеет U-образную форму и может быть выполнена послойно путем селективного плавления порошка 2 одновременно с лопастями 17 и элементами 21, 22.

Лопасти 17 и элементы 21, 22 затем отделяют от пластины путем механической обработки, например отрезанием проволокой посредством электроискровой обработки.

В изобретении, так как лопасти 17 обособлены от элементов 21, 22, нет необходимости их отделять механической обработкой, что устраняет неудобства, изложенные выше.

После отделения и полной очистки лопастей 17 и элементов 21, 22, лопасти можно подвергнуть второй термической обработке. Для этого лопасти 17 устанавливают на опоре между элементами 21, 22, а стяжка служит для удержания системы. Целью второй термической обработки является снятие напряжения, придание формы и/или старение лопаток.

Наконец, лопасти 17 подвергают финишной обработке, такой, например, как трибообработка, полировка или удаление заусенцев.

В примере осуществления по фиг. 3 каждая лопасть 17 удерживается двумя сплошными опорами 21, 22. Эти опоры 21, 22 могли бы, однако, иметь полую структуру, более быструю в изготовлении, содержащую, например, сердцевину в виде сот или крестовин. Кроме того, лопасть 17 могла бы удерживаться единственным элементом 21 удержания и опоры. В этом случае, этот элемент, предпочтительно, располагают на уровне поверхности 18 корыта, повернутой вниз. Как указано выше, именно на уровне этой поверхности 18 проблемы шероховатости являются наиболее значительными.

После изготовления элементы 21, 22 опоры расплавляют и тонко размельчают для дальнейшего использования в виде металлического порошка.

В дальнейшем представляет интерес определение расстояния d между элементами 21, 22 опоры и деталью 17, в особенности между элементом 21 опоры и деталью 17.

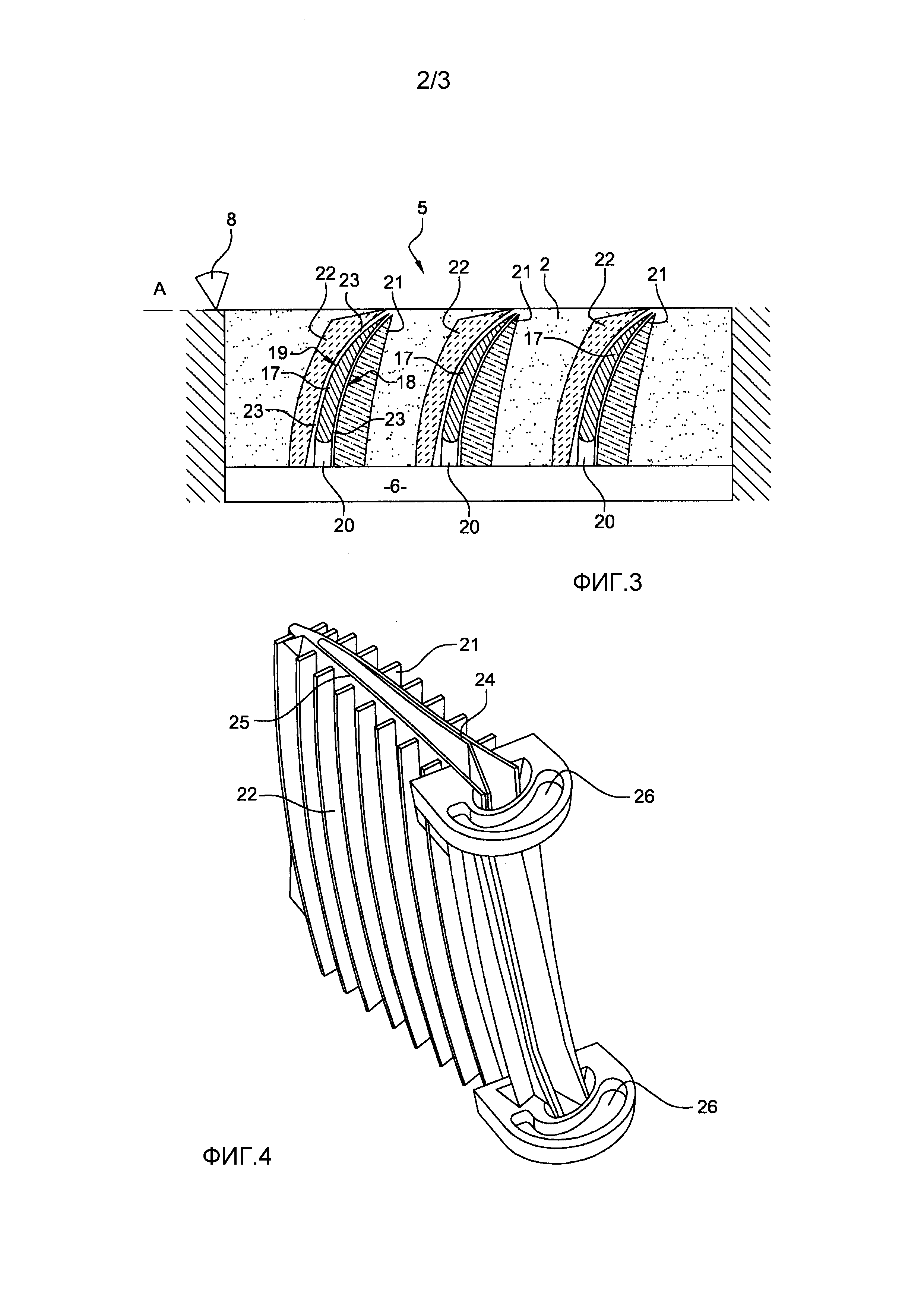

Это расстояние определяется из графиков, как тот, что изображен на фиг. 5, представляющих шероховатость Ra поверхности 17 корыта (повернутой вниз) в зависимости от расстояния d для данного угла α поверхности 17 корыта относительно вертикали и гранулометрического состава, а также заданного материала использованного порошка.

В случае по фиг. 5 материалом порошка является Inco 718, а гранулометрический состав порошка составляет между 40 и 50 мкм.

Несколько кривых 27а, 27b, 27с, изображенных на фиг. 5, иллюстрируют зависимость шероховатости от расстояния d соответственно при углах α в 10, 20 и 30°.

Таким образом, когда тип используемого порошка и угол α поверхности 17 корыта известны, исходя из получаемой шероховатости Ra можно определить необходимое расстояние d из графика.

Таким образом, можно предсказать и гарантировать равномерность шероховатости на поверхностях детали, изготавливаемой селективным плавлением порошка.

Следует отметить, что ниже определенного значения (d min) расстояния d существуют риски частичного приклеивания и даже полного склеивания элемента 21 удержания и опоры с деталью 17.

Кроме того, выше определенного значения (d max) расстояния d это расстояние не оказывает больше влияния на шероховатость Ra.

В случае, когда угол α составляет 45° и порошком является Inco 718 с гранулометрическим составом, составляющим между 40 и 50 мкм, d min составляет порядка 80 мкм, a d max составляет порядка 250 мкм.

В случае, когда угол α составляет 30° и порошок имеет гранулометрический состав между 40 и 50 мкм, можно получить шероховатость Ra порядка 14 мкм, если порошком является Maraging 300, и шероховатость Ra порядка 11 мкм, если порошком является Inco 718.

Тесты показали, что полученные результаты не являются одинаковыми в зависимости от величины угла α или в зависимости от типа используемого порошка (материала, гранулометрического состава).

Графики были получены заявителем при изготовлении образцов, имеющих несколько поверхностей, наклоненных вниз, углы которых изменяются от одной поверхности к другой. Кроме того, образцы были изготовлены для различных расстояний d между опорами и соответствующими поверхностями. Это позволило установить изменение шероховатости Ra в зависимости от угла α и от расстояния d. Такие графики были получены для нескольких различных порошковых материалов (Inco 718, Maraging 300,) и для различных гранулометрических составов.